Изобретение относится к молотковым устройствам для измельчения налипающих материалов, в частности полусухой глины, и может быть использовано в промышленности строительных материалов.

Известна дробилка для измельчения влажной глины и других налипающих материалов, в конструкции которой применены молотки, шарнирно укрепленные в несколько ярусов на вертикальном вращающемся валу (см. авт. св-во N 89761, МПК B 02 C 13/16). В указанном устройстве задача устранения налипания материала при его дроблении решается тем, что корпус дробилки выполнен ступенчатым с расширением книзу, а каждый ярус молотков расположен против каждой ступени.

Однако данное устройство характеризуется низкой эффективностью измельчения, поскольку в процессе дробления в конструкции задействованы преимущественно боковые стороны молотков. Концевая часть молотка, обладающая наибольшей величиной силы удара и возможностью перемещения не только в горизонтальной плоскости, но и частично в вертикальной за счет нежесткой установки на роторе, т. е. наиболее результативная часть молотка, в данной конструкции находится вне зоны движения измельчаемого материала.

В качестве ближайшего аналога выбрано помольно-смесительное устройство (см. SU 1731644, МПК B 28 C 1/18, B 02 C 13/16), содержащее вертикальный цилиндрический корпус с закрепленными на его внутренней поверхности в нескольких уровнях усеченными коническими отражателями из эластичного материала и ротор с шарнирно установленными на валу молотками, сгруппированными в несколько ярусов между отражателями. Известное устройство работает в режиме самоочищения от настилающего вязкопластичного материала. Этот режим обеспечен за счет установки оси шарнира молотка под углом к оси ротора и выполнением конической поверхности отражателя в зависимости от вышеуказанных углов. В результате в известном устройстве молотки совершают качательное круговое движение, обеспечивающее очищение конических отражателей от налипшей глины.

Недостатком ближайшего аналога является очень низкая эффективность измельчения материала, например полусухой глины, характеризующейся определенной твердостью. Эластичный материал отражателей не обеспечивает силового воздействия на размалываемый материал, измельчение осуществляется лишь благодаря ударному воздействию молотков. При этом полностью отсутствует опорное противодействие на измельчаемый материал, отсутствует эффект "истирания", т. е. эффект, благодаря которому и осуществляется измельчение во многих известных механизмах, и в получении которого, например, в известных конструкциях участвуют бронированные стенки корпуса устройства или другие элементы конструкций.

Заявляемым изобретением решается задача повышения эффективности измельчения материала, в частности полусухой глины, с одновременным исключением налипания вязкопластичной составляющей материала на стенки корпуса и отражатели. Поставленная задача решена тем, что в устройстве измельчения, содержащем вертикальный корпус с размещенными на его внутренней поверхности в несколько уровней отражателями, ротор с шарнирно установленными молотками, сгруппированными в несколько ярусов, чередующихся с уровнями отражателей, согласно изобретению отражатели выполнены в виде распределенной на одном уровне совокупности корпусных бил конусной формы, а каждое корпусное било смонтировано посредством свободно пропущенною через стенку корпуса опорного элемента и установлено на последнем с возможностью свободного качательно-вращательного движения относительно собственной оси, при этом устройство снабжено средством возбуждения колебаний, которое создаст колебательное движение корпусных бил или колебательное движение опорных элементов, или приводит в колебательное движение как корпусные била, так и опорные элементы корпусных бил.

Выполнение отражателя в виде совокупности конусных корпусных бил позволяет по сравнению с прототипом значительно повысить эффективность измельчения материала, что является важным при переработке полусухой глины, характеризующейся определенной твердостью. Корпусные била обеспечивают противодействие ударному воздействию на измельчаемый материал молотков ротора и наряду с ними участвуют в процессе дробления как ударные элементы. Но вместе с тем при измельчении полусухой комковой глины, у которой масса внутри комка, как правило, влажная, возникает проблема налипания вязкопластичной составляющей материала. Установка корпусных бил с возможностью свободного качательно-вращательного движения относительно собственных осей обеспечивает проворот корпусного била в положение, при котором происходит сбрасывание налипшего на поверхность била измельчаемого вязкопластичного материала. При наросте измельчаемого материала на верхней части била или в части вне зоны движения молотков, т. е. на боковой стороне била, поскольку происходит смещение центра тяжести, било поворачивается вокруг собственной оси. В результате поверхность била с образовавшимся на ней комком влажной глины оказывается в нижней точке, откуда комок удаляется или под действием силы тяжести, или под воздействием молотков. Вместе с тем, корпусное било смонтировано на опорных элементах, которые установлены на стенке корпуса не жестко, а с возможностью колебательного движения. В процессе переработки измельчаемый материал осуществляет на било, также как и било на этот материал, определенное воздействие, и вследствие свободной установки корпусных бил на опорных элементах и свободной установки опорных элементов относительно корпуса корпусные била совершают относительно корпуса сложное движение, включающее поворот бил вокруг собственных осей и некоторое колебательное движение, обусловленное свободной установкой этих элементов. В общем случае условием возбуждения колебаний корпусных бил и их опорных элементов является сам перерабатываемый материал и свободные связи между корпусом и опорным элементом и между опорным элементом и корпусным билом. Вместе с тем, для достижения технического результата необходимо средство, обусловливающее перемещение корпусного била или его опорного элемента в обратном направлении, т. е. перемещение, являющееся возвратным перемещению этих элементов от удара измельчаемого материала. В частном, конкретном случае выполнения заявляемого устройства таким средством возбуждения колебаний корпусных бил и их опорных элементов является упругая футеровка, примыкающая к внутренней поверхности корпуса и подпружинивающая корпусные била. При этом подпружинивание возможно воздействием футеровки на опорные элементы и воздействием на опорный диск, примыкаемый к футеровке и соприкасающийся с основанием или с частью основания корпусного била. Так как воздействие била на материал, а следовательно, воздействие материала на било систематическое, то положение била в процессе работы устройства характеризуется состоянием типа микровибрации, исключающим налипание вязкопластичного измельчаемого материала как на било, так и на прилегающую к нему поверхность футеровки, поскольку последняя также постоянно совершает микроколебания.

Вместе с тем, совокупность бил на внутренней поверхности корпуса делает эту поверхность рельефной, увеличивает ее площадь, а следовательно, увеличивает интенсивность воздействия на каждое твердое включение в измельчаемый материал, что также повышает эффективность процесса измельчения.

При конкретной реализации устройства с футеровочным покрытием на внутренней поверхности корпуса опорные элементы выполнены в виде консольных осей, опорной частью свободно установленных в сквозных отверстиях в стенке корпуса и закрепленных с ее наружной стороны. При этом била установлены на консолях, пропущенных через футеровку в объем корпуса. Такое исполнение устройства является технологичным и обеспечивает достижение технического результата. А установка между поверхностью футеровки и основанием каждого корпусного била опорного диска позволяет уменьшить изнашиваемость футеровочного покрытия и вместе с тем позволяет усилить передачу колебательного движения между футеровкой и корпусными билами.

Рациональным исполнением устройства, определяющим его оптимальные габариты, является такое, при котором корпусное било имеет форму усеченного конуса. При этом концевая часть била может иметь конусность с меньшим углом наклона образующей, обеспечивающим заостренную форму била с максимальным ударным воздействием.

Эффективность измельчения материала и степень очистки корпусных бил от вязкопластичного материала повышается, если молотки ротора выполнены со скосом на концевой части, входящей в зону высоты конуса корпусного била, при этом поверхность скоса молотка обращена к соответствующему корпусному билу и параллельна образующей его конуса. При таком исполнении измельчение материна происходит при меньших силовых воздействиях, поскольку включения подвергаются истиранию между поверхностью корпусного била и соответствующей поверхностью молотка, а за счет свободного вращения корпусного била вокруг своей оси такое исполнение устройства обеспечивает очистку поверхности била от налипающего материала.

В частном случае исполнения заявляемого устройства форма вертикального корпуса может быть цилиндрической или в виде равногранной призмы. Исполнение корпуса призматическим обусловливает оптимальное взаиморасположение корпусных бил и молотка, при котором достигается наилучшее измельчение материала с минимальными затратными параметрами. При этом размещение корпусных бил на грани корпуса может быть как но вертикали, так и в шахматном порядке. Выбор исполнения обуславливается структурой перерабатываемого материала и его свойствами.

При анализе известного уровня техники заявителем не было выявлено решений, в которых бы исключение налипания материала достигалась бы за счет постоянно вибрирующих бил. Широко известны молотковые дробилки, содержащие футерованный корпус (например, см. SU 1431833, B 02 C 13/16). Однако в известных решениях футеровка обеспечивает эффективность дробления. Решений, в которых футеровочное покрытие выполняло бы функцию подпружинивающего элемента, обусловливающего исключение налипания измельчаемого вязкопластичного материала, в известном уровне техники заявителем не обнаружено. Это позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Заявляемое изобретение поясняется чертежами, на которых представлены:

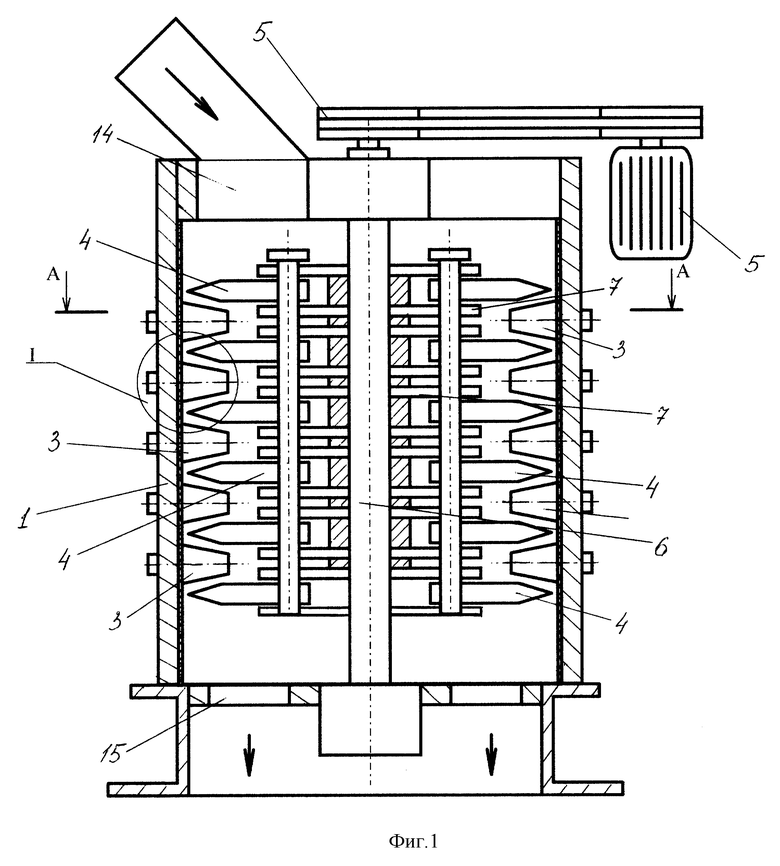

на фиг. 1 - продольный разрез заявляемого устройства измельчения;

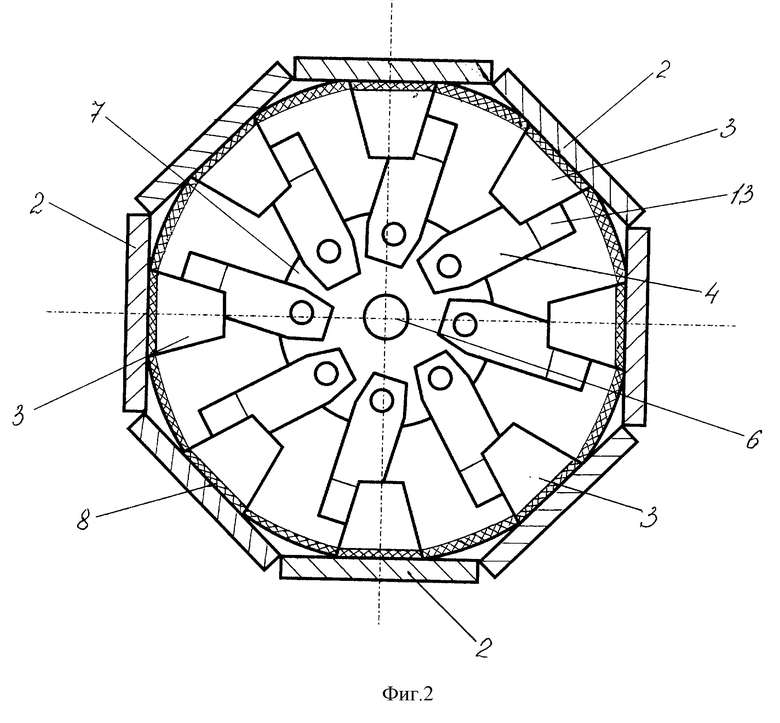

на фиг. 2 - сечение А-А фиг. 1;

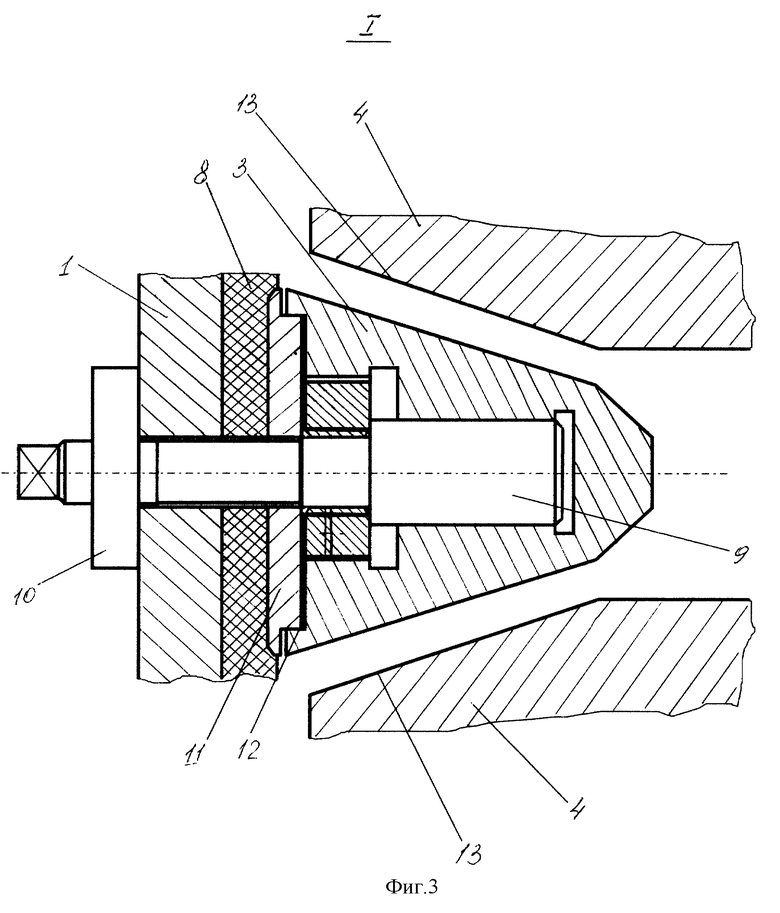

на фиг. 3 - фрагмент 1 фиг. 1 в укрупненном масштабе.

Устройство измельчения содержит вертикальный корпус 1, представляющий собой по форме призму с равными гранями 2. На гранях 2 корпуса 1 смонтированы корпусные била 3 в форме усеченных конусов. Била 3 размещены на внутренней поверхности корпуса по линиям многогранника призмы таким образом, что в сочетании образуют несколько уровней. В корпусе 1, соосно ему, установлен ротор с молотками 4, приводимый во вращение посредством привода 5. На валу 6 ротора смонтированы в несколько ярусов спаренные диски 7, по окружности которых равномерно распределены шарнирно установленные молотки 4. Спаренные диски 7 с молотками 4 распределены по высоте ротора с учетом размещения корпусных бил 3 по определенным уровням с обязательным выполнением условия чередования корпусных бил 3 и молотков 4. Корпус 1 устройства содержит упругую футеровку 8, примыкающую к внутренним поверхностям его граней. Материалом такой футеровки может быть, в частности, резина.

Каждое корпусное било 3 установлено на соответствующую консольную ось 9 с возможностью его свободного вращения относительно этой оси. Консольные оси 9 смонтированы на стенке корпуса 1 следующим образом: опорная часть оси 9 свободно проходит через выполненное в грани корпуса отверстие и закреплена с наружной стороны корпуса посредством стопорной гайки 10, а консольная часть оси 9 пропущена через футеровку 8 и входит в обьем корпуса 1. Било 3 свободно насажено на консольную часть оси 9.

Между футеровкой 8 и основанием била 3 установлен опорный диск 11, примыкающий к поверхности футеровки 8 и соприкасающийся с периферийной кольцевой частью 12 основания била 3.

Молотки 4 выполнены со скосом 13 на концевой части, входящей в зону высоты конуса корпусного била 3. Поверхность скоса 13 обращена к соответствующему корпусному билу и параллельна образующей его конуса.

Корпус 1 устройства выполнен с загрузочным окном 14 и разгрузочным патрубком 15.

Устройство работает следующим образом.

Подвергаемый измельчению материал, в частности полусухая комковая глина, которая имеет значительную степень твердости на поверхности комков, но вязкопластична внутри, поступает в корпус 1 устройства через загрузочное окно 14 и попадает на вращающиеся с большой окружной скоростью молотки 4, которые осуществляют ее дробление. При этом от удара молотков частицы материала отбрасываются к стенке корпуса и попадают на корпусные била 3, от воздействия которых материал также измельчается. Вместе с тем, материал, попадаемый между гранями молотков и поверхностью корпусных бил, измельчается также истиранием между этими элементами. Параллельность поверхности скоса 13 молотков 4 образующей конуса соответствующего била 3 повышает эффективность такого измельчения. Вместе с тем, эта параллельность обусловливает, что при повороте корпусного била 3 вокруг оси 9 гранью молотка 4 происходит удаление с поверхности била 3 налипшего материала. Частично измельченный на верхнем уровне материал проходит на нижерасположенный ярус молотков и корпусных бил.

При работе устройства за счет систематического воздействия материала, ударов комковых его включений на корпусные била 3, корпусные била 3 постоянно совершают колебательные и вращательные движения, при этом возбуждение колебательных движений бил 3 обусловлено упругостью футеровки 8, причем поверхность футеровки 8 вокруг бил также совершает определенные перемещения. То есть как била, так и футеровка находятся в состоянии постоянной микровибрации. Это состояние корпусных бил и футеровки устраняет налипание материала.

Переработанный материал, пройдя последовательно сверху вниз все ступени измельчения, удаляется из устройства через разгрузочный патрубок 15.

Таким образом, заявляемое устройство, благодаря тому что измельчение осуществляется воздействием на материал как молотков ротора, так и корпусных бил, характеризуется высокой эффективностью дробления материала, в том числе и материала с повышенной твердостью. Вместе с тем, устройство работает в режиме, исключающем налипание вязкопластичного материала, и очень эффективно при измельчении полусухой комковой глины, поверхность комков которой имеет повышенную твердость, а внутренний объем не просушен и представляет собой пластичную массу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ | 2018 |

|

RU2680694C1 |

| ДРОБИЛКА МОЛОТКОВАЯ | 2018 |

|

RU2683470C1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ | 2019 |

|

RU2711120C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| БЕГУНЫ | 1993 |

|

RU2054327C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2652103C1 |

| РЕЖУЩИЙ БЛОК ДЛЯ УСТРОЙСТВА ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2548879C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435664C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ГЛИНЫ | 2004 |

|

RU2297324C2 |

Изобретение предназначено для измельчения влажной глины и других налипающих материалов. Устройство содержит вертикальный корпус с размещенными по его внутренней поверхности отражателями, выполненными в виде совокупности корпусных бил конусной формы, каждое из которых смонтировано посредством свободно пропущенного через стенку корпуса опорного элемента и установлено на последнем с возможностью свободного качательно-вращательного движения относительно собственной оси, ротор с шарнирно установленными молотками. Устройство снабжено средством возбуждения колебаний опорных элементов и/или корпусных бил. Изобретение позволяет повысить эффективность процесса измельчения материала. 9 з. п. ф-лы, 3 ил.

| Помольно-смесительное устройство В.С.Софронова | 1990 |

|

SU1731644A1 |

| Вертикальная дробилка ударно-истирающегодЕйСТВия | 1979 |

|

SU837402A1 |

| ВЕРТИКАЛЬНАЯ БЕССИТОВАЯ ДРОБИЛКА ДЛЯ ЗЕРНА | 1991 |

|

RU2021854C1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1997 |

|

RU2130917C1 |

| Способ изготовления профильных прессованных изделий из древесно-клеевой композиции | 1986 |

|

SU1546262A1 |

| US 3868064 A, 25.02.1975 | |||

| US 3407468 А, 21.02.1978. | |||

Авторы

Даты

2002-01-20—Публикация

2000-07-31—Подача