Изобретение относится к производству прессованных конструктивных элементов и изделий из древесно-клеевой композиции (ДКК) и может быть использовано в деревообрабатывающей промышленности и промышленности строительных материалов.

Цель изобретения - получение изделия с равным сопротивлением нагру- жению в условиях неоднородного распределения напряжений по площади из- делий.

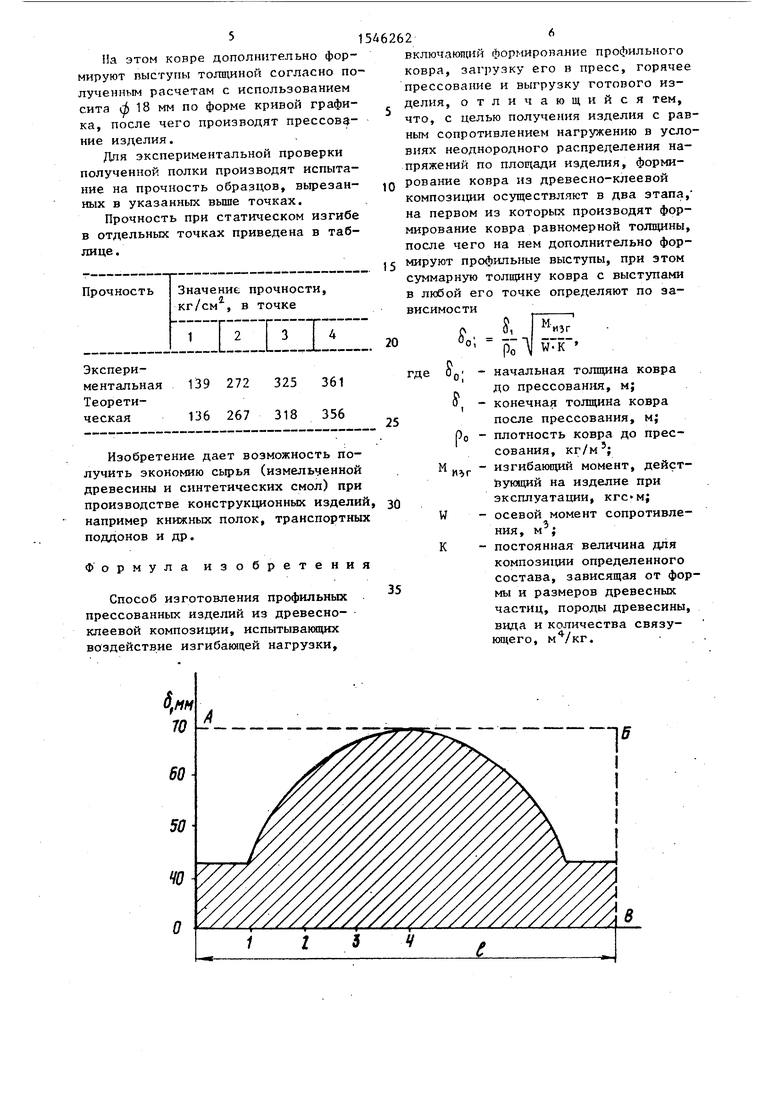

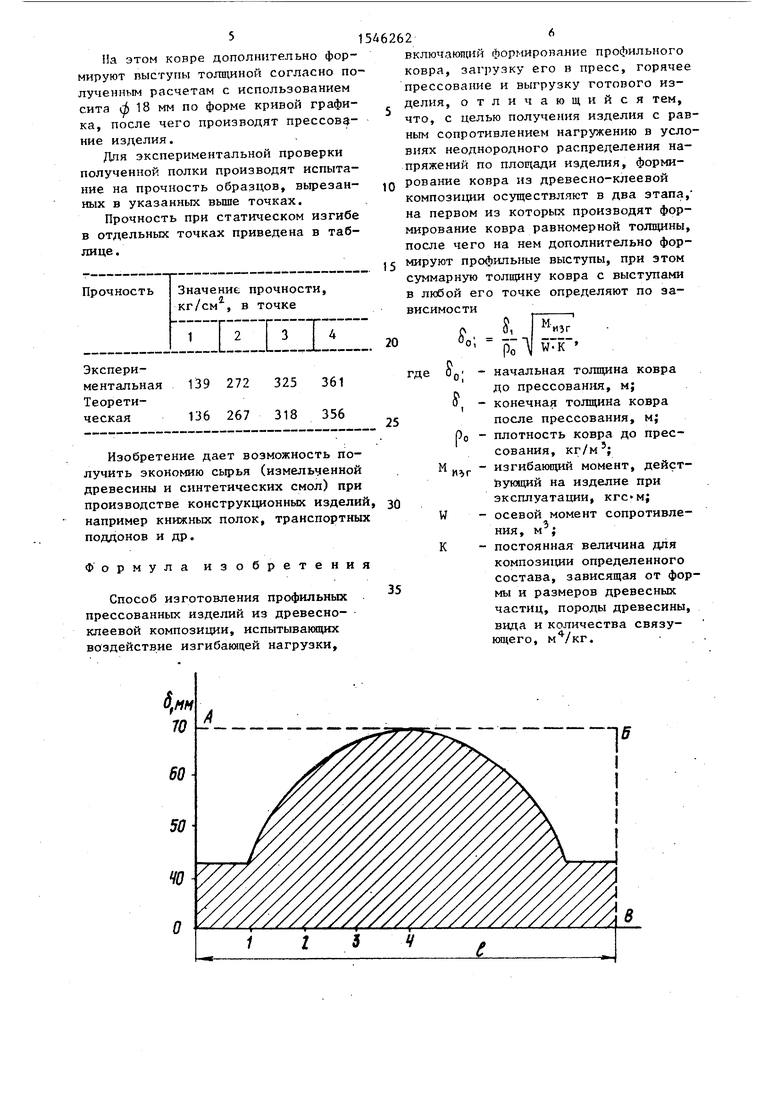

На чертеже изображен график изме- нения толщины ковра по длине изделия.

Пример. Из ДКК изготовляют книжную полку следующих размеров: толщина 8 14 мм, ширина Ь 250 мм, длина 1 1000 мм. Масса книг 250 кг. Равномерно распределенная нагрузка

е при его эксплуатации гс/м.

насыпки ковра определяют р,

& I JW

роД| V-K

начальная толщина ковра

(до прессования), м; ig конечная толщина ковра

после прессования (равна толщине изделия), м; плотность ковра до прессования, кг/м ;J5 изгибающий момент, действующий на изделие при эксплуатации (фактический), кгс. м;

осевой момент сопротивле- ро ния, м

W

Т7Г;

т- ьЦ

1 12

25

I - осевой момент инерции, м ; К - постоянная величина для композиции определенного состава, зависящая от вида и количества связующего, формы и размеров древесных частиц, породы 30 древесины (например, для ДКК фракции 5/0 (частицы древесины, прошедшие через сито ф - 5 мм) и связующего вещества - смолы КФ-МГ-П в количест- 35 ве 15% по сухому остатку к массе абсолютно сухой древесины К 4,5 м /кг); К определяют экспериментально путем аппроксимации результатов эксперимента; 40

...4 - номер соответствующей Точки в сечении ковра ДКК, для которой определяют его толщину.

Изгибающий момент Ми,. определяют По формуле45

М

qlx qx г 22

где х - текущее значение длины изделия, м.

Поскольку эпюра изгибающих моментов изделия в данном случае определяется параболой, то наибольшее значение момент имеет в средней части

1

Пролета изделия при х

2

Для построения кривой эпюры половину длины изделия разбивают, например, на четыре равных участка (так как парабола симметрична) и определяют изгибающий момент в каждой точке 1/2; J/81; 1/4; 1/8. Значения изгибающих моментов в этих точках следующие:

5

о

5

0 5 0

5

0

5

МИм.т.э кгс/м; ,2

23,4 кгс.м; МИЗг.т,1 кгс-м;

Миы-.т.о 0 кгс.м.

Момент сопротивления сечения изделия определяют по формуле

W rj- . При Ј 0,014 м

I 5, M4;W 8,3-10-6м3.

Определяют толщину ковра в четырех точках:

О 0±014

% 18(Г Ч

0,069 м;

Оэ 0,ОЬ5 м; 50г 0,06 м;

50l 0,043 м;

Определяют плотность древолита изделия в точках, имеющих различную толщину ковра, по формуле

р, ..

(. р, 840 кг/м3; рй 77U D, 550 кг/м5.

Определяют предел прочности при статическом изгибе в этих точках по формуле

GW; K(p;)2;

Си1г4 4,5 (890/ 35,6 МПа; СИЗГэ 31,« МПа; СГй,Гг 26,7 МПа;

GV, 1/ша.

Следует отметить, что от точки 1/8 (т.1) до точки О из конструктивных соображений плотность принимают равной 550 кг/м .

Строят график толщин ковра. Насыпают ковер из ДКК равномерной толщины, равной 0,043 м.

а этом ковре дополнительно формируют выступы толщиной согласно полученным расчетам с использованием сита ф 18 мм по форме кривой графика, после чего производят прессование изделия.

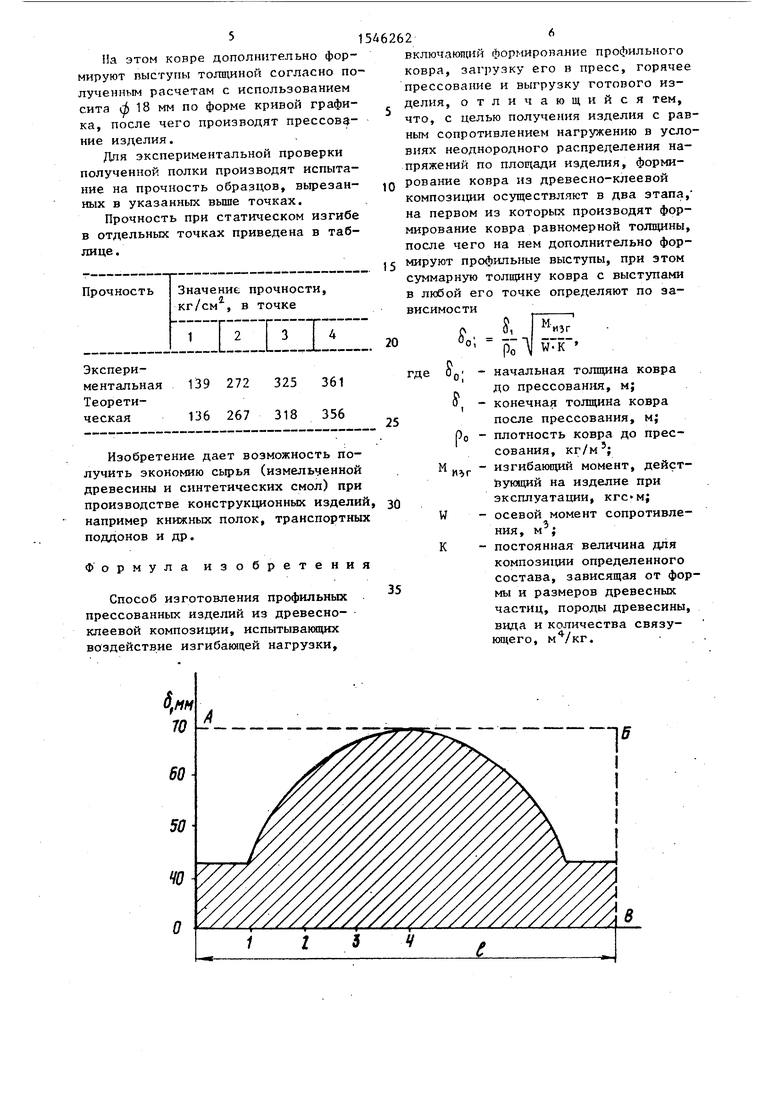

Для экспериментальной проверки полученной полки производят испытание на прочность образцов, вырезанных в указанных выше точках.

Прочность при статическом изгибе в отдельных точках приведена в таблице.

включающий формирование профильного ковра, загрузку его в пресс, горячее прессование и выгрузку готового изделия, отличающийся тем, что, с целью получения изделия с равным сопротивлением нагружению в условиях неоднородного распределения напряжений по площади изделия, формирование ковра из древесно-клеевой композиции осуществляют в два этапа, на первом из которых производят формирование ковра равномерной толщины, после чего на нем дополнительно фор- с мируют профильные выступы, при этом суммарную толщину ковра с выступами в любой его точке определяют по зависимости

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования ковра из древесно-клеевой композиции | 1990 |

|

SU1782756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И ПОЛИЭТИЛЕНА | 2005 |

|

RU2314195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| Способ изготовления изделий из древесно-клеевой композиции | 1980 |

|

SU935306A1 |

| Способ изготовления строительных многослойных плит | 1990 |

|

SU1824311A1 |

| ПРЕССОВАННАЯ ДЕТАЛЬ | 2002 |

|

RU2239609C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ И ИЗГОТОВЛЕННАЯ СОГЛАСНО СПОСОБУ ПАНЕЛЬ | 2010 |

|

RU2540663C2 |

| Способ изготовления изделий из древесных частиц | 1980 |

|

SU874388A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2642568C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

Изобретение относится к производству прессованных конструктивных элементов и изделий из древесно-клеевой композиции и может быть использовано использовано в деревообрабатывающей промышленности и промышленности строительных материалов. Цель изобретения - получения изделия с равным сопротивлением нагружению в условиях неоднородного распределения напряжений по площади изделий. Для этого формирование изделий осуществляют в два этапа, на первом из которых производят формирование ковра равномерной толщины, после чего на нем дополнительно формируют профильные выступы, при этом суммарную толщину ковра с выступами в любой его точке определяют по зависимости δOI=δ1/ρ0√Mизг/W.K, где δOI - начальная толщина ковра до прессования м

δ1 - конечная толщина ковра после прессования, м

δ0 - плотность ковра до прессования, кг/м3

Mизг - изгибающий момент, действующиий на изделие при эксплуатации, кгс.м

W - осевой момент сопротивления, м3

K - постоянная величина для композиции определенного состава, зависящая от формы и размеров древесных частиц, породы древесины, от вида и количества связующего, м4/кг. Изобретение дает возможность получить экономию сырья при производстве конструкционных изделий. 1 ил., 1 табл.

Изобретение дает возможность получить экономию сырья (измельченной древесины и синтетических смол) при производстве конструкционных изделий, например книжных полок, транспортных поддонов и др.

Формула изобретения

Способ изготовления профильных прессованных изделий из древесно- клеевой композиции, испытывающих воздействие изгибающей нагрузки,

О

где

.:

5

, PC

0

5

начальная толщина ковра до прессования, м; конечная толщина ковра после прессования, м} плотность ковра до прессования, кг/м5;

М - изгибающий момент, действующий на изделие при эксплуатации,

W - осевой момент сопротивления, м ;

К - постоянная величина для композиции определенного состава, зависящая от формы и размеров древесных частиц, породы древесины, вида и количества связующего, м4/кг.

| Морозов М.А., Щедро Д.А | |||

| Изготовление цельнопрессованной мебели | |||

| М.: Лесная промышленность, 1965, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ формирования заготовок из смеси древесной стружки и связующего при изготовлении прессованных изделий | 1977 |

|

SU929000A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-02-28—Публикация

1986-08-05—Подача