Изобретение относится к способам изготовления многослойных композитных рукавов для ремонта или защиты внутренней поверхности трубопроводов и может быть использовано в нефтегазоперерабатывающей, химической и других отраслях промышленности, использующих технологические трубопроводы, транспортирующие коррозионно-активные среды.

Известен способ изготовления рукава, описанный в патенте РФ №2285857 «Способ изготовления покрытия для внутренней поверхности трубопровода» (МПК6 F16L 58/02, опуб. 20.10.2006 в ОБ №29), включающий изготовление заготовки из рулонного полотна пропитываемого нетканого материала, ламинированного с одной стороны полимерной пленкой, соединение стыковым швом длинных сторон пропитываемого материала, окончательную сборку рукава путем приварки герметизирующей полосы из полимерной пленки на стык полимерной пленки, после чего слой из пропитываемого материала пропитывают по всей длине рукава пропиточной композицией (эпоксидной, полиэфирной, полиуретановой или другой композицией горячего или холодного отверждения), при этом внешний диаметр рукава принимают меньше внутреннего диаметра трубы для исключения складок при установке рукава внутри трубы.

Общими признаками предлагаемого и известного способов являются:

- изготовление заготовок из полотен полимерной пленки и пропитываемого материала;

- сборка рукава путем соединение встык длинных сторон полотен;

- пропитка слоя из пропитываемого материала пропиточной композицией;

- диаметр изготовленного рукава меньше внутреннего диаметра трубы для исключения складок при установке рукава внутри трубы.

Недостатками известного способа является возможность некачественного распределения пропиточного материала по пропитываемому слою защитного рукава и возникновение остаточных растягивающих напряжений в пропитываемом материале или повреждение стыкового сшивного соединения при установке (раздуве) рукава в трубопроводе, что значительно снижает функциональную надежность покрытия внутренней поверхности трубопровода рукавом, содержащим только один армирующий слой. Указанные недостатки известного способа снижают качество рукавного покрытия внутренней поверхности трубопроводов.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления защитного рукава, описанный в патенте РФ №2118743 «Способ изготовления облицовочной оболочки для внутренней футеровки трубопровода» (МПК F16L 59/00, F16L 55/165, опуб. 10.09.1998), включающий изготовление заготовок из рулонных полотен полимерных пленок и пропитываемых материалов: стеклоткани или холста, или войлока, соединение между собой стыковым швом длинных сторон каждого полотна для образования слоев многослойного рукава, сборку многослойного рукава, при которой стыковые швы слоев смещают относительно друг друга по окружности, пропитку слоев из пропитываемого материала пропиточной композицией, при этом внешний диаметр рукава принимают меньше внутреннего диаметра трубы для исключения складок при установке рукава внутри трубы.

Общими признаками предлагаемого и известного способов являются:

- изготовление заготовок защитного рукава из рулонных полотен полимерных пленок и пропитываемых материалов: стеклоткани или холста, или войлока;

- сборка защитного рукава путем соединения длинных сторон каждого полотна для образования слоев многослойного рукава;

- пропитка пропитываемых слоев защитного рукава пропиточными композициями на основе органических полимеров или неорганических составов;

- размещение стыковых соединений полотен защитного рукава со смещением по окружности;

- установка внутри защитного рукава извлекаемого технологического рукава из пленочного полимерного материала с пропущенным внутри шнуром или фалом;

- диаметр изготовленного защитного рукава меньше внутреннего диаметра трубы для исключения складок при установке рукава внутри трубы;

- производят отверждение пропиточных композиций после установки защитного рукава в трубопровод.

Недостатками известного способа является возможность некачественного распределения пропиточного материала по слоям защитного рукава при пропитке пропитываемых материалов в уже собранном защитном рукаве, а также возникновение остаточных растягивающих напряжений в слоях армирующих (пропитываемых) материалов или повреждение продольных швов при установке (раздувании) рукава в трубопроводе. Указанные недостатки снижают качество рукавного покрытия внутренней поверхности трубопроводов.

Технической задачей предлагаемого изобретения является повышение качества распределения пропиточного материала по слоям из пропитываемых материалов и исключение остаточных растягивающих напряжений в слоях армирующих (пропитываемых) материалов или повреждения продольных швов при установке рукава.

Техническим результатом предлагаемого изобретения является повышение качества покрытия внутренней поверхности трубопровода защитным рукавом.

Указанный технический результат достигается тем, что в способе изготовления рукава для защиты и ремонта внутренней поверхности трубопровода, включающем изготовление заготовок в виде полотен из полимерных пленок и пропитываемых материалов: стеклоткани или холста, или войлока, соединение длинных сторон полотен, образующих слои защитного рукава, пропитку пропитываемых слоев защитного рукава пропиточными композициями на основе органических полимеров или неорганических составов, размещение стыковых соединений полотен со смещением по окружности, установку внутри защитного рукава извлекаемого технологического рукава из пленочного полимерного материала с пропущенным внутри шнуром или фалом, принимают диаметр не отвержденного защитного рукава меньше внутреннего диаметра трубы и производят отверждение пропиточных композиций после установки защитного рукава в трубопровод, согласно изобретению, принимают ширину заготовок в виде полотен на 20-50% больше, чем диаметральный периметр внутренней поверхности трубопровода, пропитывают полотна заготовок из пропитываемых материалов пропиточными композициями каждое в отдельности до сборки защитного рукава, собирают защитный рукав, соединяя длинные стороны полотен внахлест без сшивки, при этом сцепление нахлесточных соединений до отверждения пропиточного материала осуществляют за счет адгезионных свойств не отвержденного пропиточного материала.

Принятие ширины заготовок в виде полотен на 20-50% больше, чем диаметральный периметр внутренней поверхности трубопровода позволяет стыковать длинные стороны заготовок внахлест без сшивки, при этом сцепление нахлесточных соединений до отверждения пропиточного материала осуществляют за счет адгезионных свойств не отвержденного пропиточного материала.

Пропитка полотна заготовок защитного рукава из пропитываемых материалов пропиточными композициями каждого в отдельности до сборки защитного рукава повышает качество распределения пропиточных композиций в слоях защитного рукава из пропитываемых материалов и, следовательно, улучшает однородность структуры защитного рукава.

После установки в трубопроводе защитного рукава с нахлесточными соединениями слоев, увеличение диаметра рукава при его наддуве до контакта с внутренней поверхностью трубопровода происходит за счет скольжения слоев в нахлесточных соединениях, а не за счет растяжения слоев в диаметральном направлении, при этом не возникают остаточные растягивающие напряжения в слоях рукава и не повреждаются соединения, что повышает изоляционные свойства покрытия внутренней поверхности трубопровода защитным рукавом.

Таким образом, заявляемая совокупность признаков предлагаемого способа позволяет значительно повысить качество покрытия внутренней поверхности трубопровода защитным рукавом.

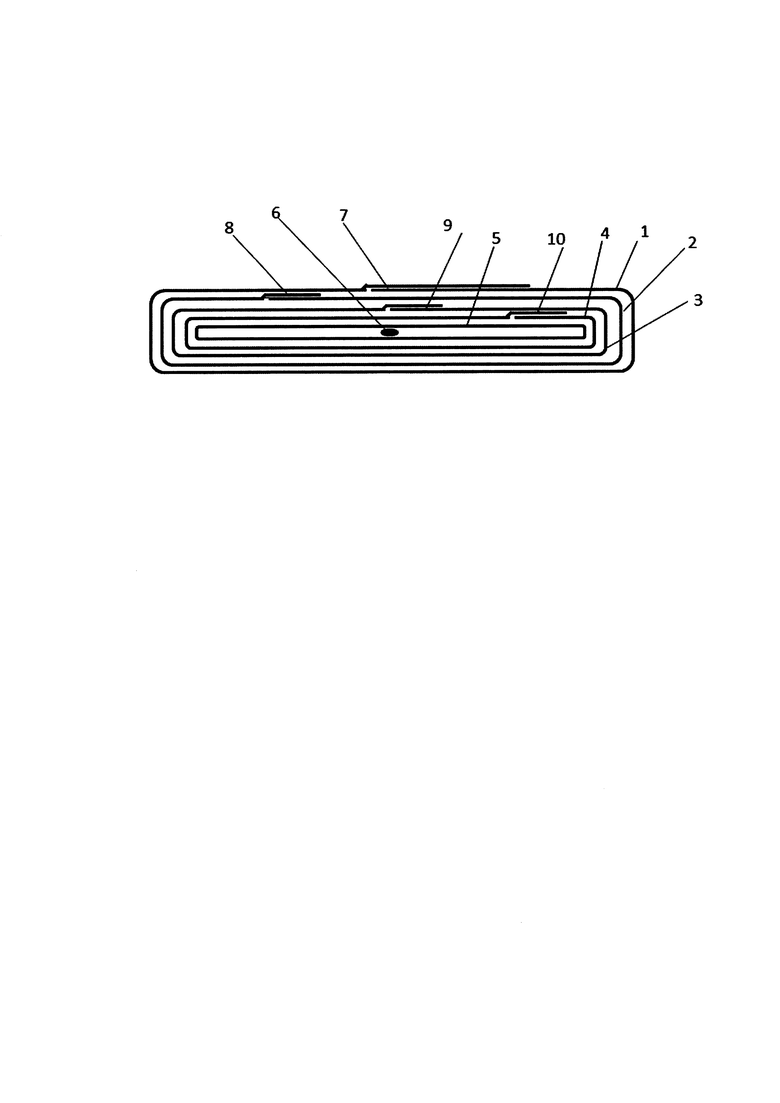

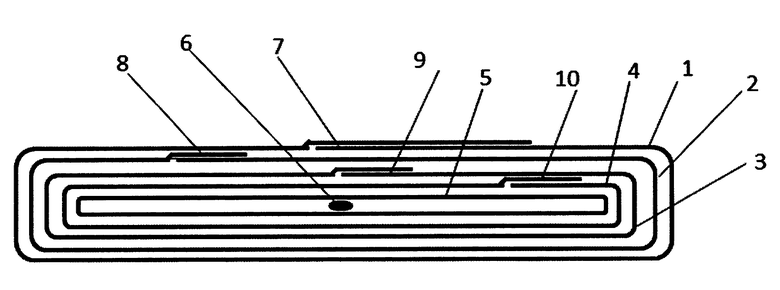

Предлагаемый способ изготовления защитного рукава поясняется графически, где на фигуре представлено поперечное сечение защитного рукава, изготовленного в соответствии с предлагаемым способом и подготовленного для ввода в трубопровод.

На фигуре показаны:

1 - внешний слой из пластикового полотна;

2 - внешний слой из пропитываемого полотна;

3 - средний слой из пропитываемого полотна;

4 - внутренний слой из пропитываемого полотна;

5 - рукав технологический пластиковый;

6 - шнур или плоский фал для извлечения рукава технологического после установки защитного рукава в трубопроводе;

7 - соединение внахлест внешнего слоя 1 из пластикового полотна;

8 - соединение внахлест внешнего слоя 2 из пропитываемого полотна;

9 - соединение внахлест среднего слоя 3 из пропитываемого полотна;

10 - соединение внахлест внутреннего слоя 4 из пропитываемого полотна.

Способ осуществляется следующим образом:

Измеряют длину и внутренний диаметр трубопровода и изготавливают заготовки слоев защитного рукава в виде полотен из полимерных и пропитываемых материалов, при этом длина полотен больше длины трубопровода и зависит от его диаметра, а ширина на 20-50% больше внутреннего диаметрального периметра трубопровода.

Заготавливают технологический рукав 5 из пленочного материала, имеющего длину большей длины полотен защитного рукава.

Пропитывают каждое полотно защитного рукава из пропитываемого материала пропиточным материалом, например, полиэфирной композицией.

Укладывают полотна защитного рукава одно на другое в виде стопки, причем в самом низу укладывают полотно из не пропитываемого пленочного материала. По верху стопки полотен защитного рукава вдоль оси укладывают внутренний технологический рукав 5 из полимерной пленки, со вставленным внутрь шнуром или фалом 6. Затем заворачивают верхнее пропитанное полотно вокруг технологического рукава, образуя внутренний слой 4 защитного рукава с нахлесточным продольным соединением 10. Далее на полученную конструкцию заворачивают следующее нижележащее полотно из пропитанного материала, образуя слой 3 защитного рукава с нахлесточным соединением 9, сдвинутым по отношению к нахлесточному соединению 10. На полученную конструкцию далее заворачивают следующее нижележащее полотно из пропитанного материала, образуя слой 2 защитного рукава с нахлесточным соединением 8, сдвинутым по отношению к нахлесточному соединению 9. Затем заворачивают на полученную конструкцию полотно из пленочного не пропитываемого материала, образуя внешний слой 1 защитного покрытия с нахлесточным соединением 7. После чего прикатывают валиком полученную конструкцию и получают в итоге конструкцию защитного рукава, поперечное сечение которого приведено на фигуре.

Защитный рукав может быть изготовлен из меньшего или большего, чем три слоя пропитываемого полотна.

При установке защитного рукава в защищаемый или ремонтируемый трубопровод его дополнительно складывают вдоль и затягивают в трубопровод, уложив таким образом, чтобы из обоих концов трубопровода выступали свободные концы защитного рукава. Расправляют концы рукава и вставляют внутрь концов технологического рукава 5 наконечники, через которые можно организовать сквозной проток газа или жидкости через внутреннюю полость технологического рукава 5. Заглушают один из наконечников, а через другой подают внутрь технологического рукава 5 газ, например, воздух, под давлением, достаточным для расправления технологического и защитного рукавов до прижатия всей конструкции к внутренней поверхности трубопровода. После этого производят отверждение пропиточного материала в пропитанных слоях. Если пропиточный материал холодного отверждения, то выдерживают рукав в надутом положении до момента естественного отверждения пропиточного материала. В случае применения пропиточного материала горячего отверждения, замещают газ, которым надули рукав, на теплоноситель с заданной температурой. Замещение осуществляют путем сквозного пропуска теплоносителя через рукав, сохраняя повышенное давление внутри технологического рукава 5. В качестве теплоносителя можно использовать водяной пар или горячую воду. После окончания отверждения пропиточного материала защитный рукав остается в расправленном состоянии, прижатым к внутренней поверхности трубопровода. Освобождают концы защитного рукава от заглушающих наконечников, закрепляют один из концов шнура или фала 6 к концу технологического рукава 5 из пленочного материала и извлекают технологический рукав 5 из установленного защитного рукава, вытягивая за его другой конец шнура или фала 6 путем выворачивания через внутреннюю полость.

Пример.

Изготовлен композитный трехслойный рукав для ремонта трубопровода на участке промканализации из стальной электросварной трубы (ГОСТ 10704-91), внутренний диаметр 125 мм. Глубина заложения 2,5 м, расстояние между колодцами 10,5 м.

Дефект участка промканализации: инфильтрация - через коррозионное повреждение наблюдается приток грунтовой жидкости до 0,05 м3/час.

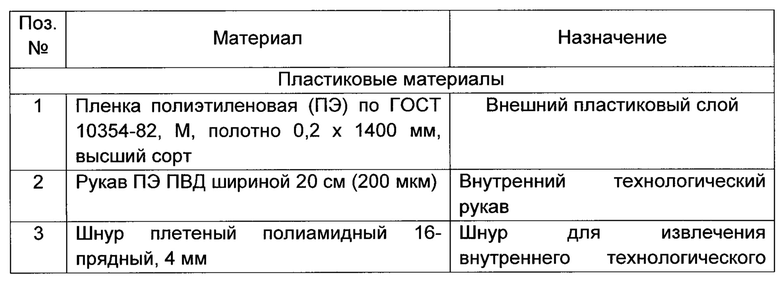

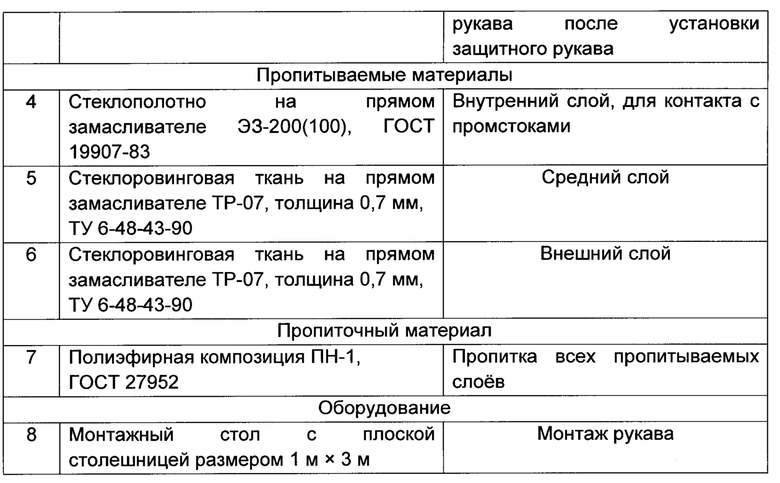

Использованные материалы:

Выполненные операции (при описании способа ссылки осуществляются на номера позиций фигуры):

1) Рассчитали ширину внешней пластиковой пленки, равную внутреннему диаметральному периметру трубопровода+50%:

Пл = 1,5 × 3,14d = 1,5 × 3,14 × 125 = 588,75 ~589 мм.

2) Рассчитали ширину пропитываемых слоев, равную внутреннему диаметральному периметру трубопровода+20%:

Пр = 1,2 × 3,14d = 1,2 × 3,14 × 125 = 471 мм.

3) Приготовили заготовку из полиэтиленовой пленки - прямоугольное полотно шириной 589 мм, длиной - 12 м и технологический рукав 5 из полиэтилена (ПЭ) марки ПВД шириной 20 см (200 мкм) и длиной 12,3.

4) Приготовили заготовки из пропитываемых материалов: одну из стеклополотна ЭЗ-200(100), две из стеклоровинговой ткани ТР-07, толщиной 0,7 мм, в виде полотен прямоугольной формы шириной 471 мм, длиной - 12 м.

5) Внутрь технологического рукава 5 вставили шнур 6 полиамидный 4 мм, длиной 13 м.

6) На монтажный стол уложили развернутое полотно 1 из полиэтилена.

7) На полотне 1 разметили полосу, шириною равной половине внутреннего диаметрального периметра трубопровода.

8) На пластиковое полотно 1 на размеченную полосу нанесли пропиточный состав.

9) Поверх клеевого состава на полотно 1 уложили развернутое пропитываемое полотно 2 (из стеклоровинговой ткани ТР-07) со сдвигом в левую сторону относительно центра полотна 1, прижали полотно 2 валиком плотно к полотну 1 и нанесенному слою пропиточного материала.

10) На пропитываемое полотно 2 нанесли слой пропиточного материала полосой, соответствующей полосе, размеченной на полотне 1.

11) Поверх полотна 2 уложили пропитываемое полотно 3 (из стеклоровинговой ткани ТР-07) со сдвигом в правую сторону относительно полотна 2 и прижимают его плотно к полотну 2 и нанесенному пропиточному слою.

12) На пропитываемое полотно 3 нанесли слой пропиточного материала полосой, соответствующей полосе, размеченной на полотне 1.

13) Поверх полотна 3 уложили развернутое пропитываемое полотно 4 (из стеклополотна 33-200(100)), со сдвигом в правую сторону и прижали его плотно к полотну 3 и нанесенному пропиточному слою.

14) На пропитываемое полотно 4 нанесли слой пропиточного материала полосой, соответствующей полосе, размеченной на полотне 1.

15) Поверх полотна 4 уложили сплющенный вдвое технологический рукав 5 со вставленным шнуром 6 на полосу нанесенного пропиточного материала шириной, прижали его плотно к полотну 4 и нанесенному пропиточному слою.

16) На части пропитываемого полотна 4, не закрытые технологическим рукавом 5 нанесли пропиточный состав и завернули кромки полотна 4 на технологический рукав 5 с образованием нахлеста 10.

17) На части пропитываемого полотна 3, не закрытые свернутым полотном 4 нанесли пропиточный состав и завернули кромки полотна 3 на пропитанное и свернутое полотно 4 с образованием нахлеста 9.

18) На части пропитываемого полотна 2, не закрытые свернутым полотном 3 нанесли пропиточный состав и завернули кромки полотна 2 на пропитанное и свернутое полотно 3 с образованием нахлеста 8.

19) На части полотна 1, не закрытые свернутым полотном 2, нанесли пропиточный состав и завернули кромки полотна 1 на пропитанное и свернутое полотно 2 с образованием нахлеста 7.

В результате выполнения операций 1-19 изготовлен рукав для стальной трубы промканализации с внутренним диаметром 125 мм и длиной - 12 м.

Перед вводом в трубопровод рукав сложили вдвое вдоль. В таком виде рукав известным способом ввели в ремонтируемый трубопровод, протаскивая его вдоль трубопровода, таким образом, чтобы из концов трубопровода выходили концы рукава. Закрепили на концах рукава приспособления для его надува и прогрева горячим теплоносителем. После отверждения рукава в трубопроводе извлекли с помощью шнура 6 внутренний пластиковый рукав путем вытягивания за один конец шнура 6, выворачивая рукав через его внутреннюю полость. Стеклополотно ЭЗ-200(100), пропитанное отвердевшим пропиточным материалом ПН-1, образовало внутренний слой рукава, обращенный к транспортируемой среде.

Внутренняя поверхность рукава, контактировавшая при отверждении с технологическим рукавом 5, имеет гладкую поверхность без разрывов и складок. В результате гидравлических испытаний отремонтированного трубопровода не обнаружено притока (инфильтрации) грунтовой воды.

Таким образом, результаты изготовления рукава по предлагаемому способу и его испытания являются положительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДОВ | 1996 |

|

RU2102649C1 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДА | 2006 |

|

RU2321795C1 |

| МЕТОД САНАЦИИ ТРУБОПРОВОДА | 2019 |

|

RU2744676C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2011 |

|

RU2479784C1 |

| Способ нанесения покрытия на внутреннюю поверхность трубопровода | 2015 |

|

RU2644916C2 |

| Бестраншейный способ восстановления изношенных участков трубопровода | 2022 |

|

RU2795236C1 |

| Способ изготовления покрытия для внутренней поверхности трубопровода | 2019 |

|

RU2727114C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2293897C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730767C1 |

Изобретение относится к способам изготовления многослойных композитных рукавов для ремонта или защиты внутренней поверхности трубопроводов и может быть использовано в нефтегазоперерабатывающей, химической и других отраслях промышленности, использующих технологические трубопроводы, транспортирующие коррозионно-активные среды. Способ включает изготовление заготовок в виде полотен из полимерных пленок и пропитываемых материалов: стеклоткани или холста, или войлока, соединение длинных сторон полотен, образующих слои защитного рукава, пропитку пропитываемых слоев защитного рукава пропиточными композициями на основе органических полимеров или неорганических составов, размещение стыковых соединений полотен со смещением по окружности, установку внутри защитного рукава извлекаемого технологического рукава из пленочного полимерного материала с пропущенным внутри шнуром или фалом. Принимают диаметр неотвержденного защитного рукава меньше внутреннего диаметра трубы и производят отверждение пропиточных композиций после установки защитного рукава в трубопровод. При этом принимают ширину заготовок в виде полотен на 20-50% больше, чем диаметральный периметр внутренней поверхности трубопровода. Пропитывают полотна заготовок из пропитываемых материалов пропиточными композициями каждое в отдельности до сборки защитного рукава. Собирают защитный рукав, соединяя длинные стороны полотен внахлест без сшивки, при этом сцепление нахлесточных соединений до отверждения пропиточного материала осуществляют за счет адгезионных свойств неотвержденного пропиточного материала. Технический результат заключается в повышении качества покрытия внутренней поверхности трубопровода защитным рукавом. 1 ил.

Способ изготовления рукава для защиты и ремонта внутренней поверхности трубопровода, включающий изготовление заготовок в виде полотен из полимерных пленок и пропитываемых материалов: стеклоткани или холста, или войлока, соединение длинных сторон полотен, образующих слои защитного рукава, пропитку пропитываемых слоев защитного рукава пропиточными композициями на основе органических полимеров или неорганических составов, размещение стыковых соединений полотен со смещением по окружности, установку внутри защитного рукава извлекаемого технологического рукава из пленочного полимерного материала с пропущенным внутри шнуром или фалом, принимают диаметр неотвержденного защитного рукава меньше внутреннего диаметра трубы и производят отверждение пропиточных композиций после установки защитного рукава в трубопровод, отличающийся тем, что принимают ширину заготовок в виде полотен на 20-50% больше, чем диаметральный периметр внутренней поверхности трубопровода, пропитывают полотна заготовок из пропитываемых материалов пропиточными композициями каждое в отдельности до сборки защитного рукава, собирают защитный рукав, соединяя длинные стороны полотен внахлест без сшивки, при этом сцепление нахлесточных соединений до отверждения пропиточного материала осуществляют за счет адгезионных свойств неотвержденного пропиточного материала.

| US 5186987 A1, 16.02.1993 | |||

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2317474C2 |

| ОТВЕРЖДАЕМЫЙ НА МЕСТЕ ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ С ПРОДОЛЬНЫМ АРМИРОВАНИЕМ | 2004 |

|

RU2362678C2 |

| СПОСОБ РЕМОНТА НАПОРНЫХ ТРУБОПРОВОДОВ И ПЛОСКАЯ ОБОЛОЧКА ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2017 |

|

RU2677016C2 |

| Способ изготовления окисных катодов для разрядных трубок | 1925 |

|

SU2627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ОБОЛОЧКИ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ТРУБОПРОВОДА | 1996 |

|

RU2118743C1 |

Авторы

Даты

2020-07-17—Публикация

2019-10-28—Подача