Изобретение относится к первичной обработке лубяных культур, преимущественно льна, и может быть использовано для получения длинного лубяного волокна.

Известно устройство для получения лубяного волокна (1), содержащее в каждой секции два конусных трепальных барабана, один из них расположен на 3000 мм выше другого. Каждый барабан имеет три била с бильными планками, расположенными тангенциально и подбильную решетку, состоящую из пяти планок, выполненных в виде стальных полос.

Недостатком данного устройства является низкая дифференциация процесса трепания (процесса очистки) из-за интенсивного двустороннего воздействия барабанов на сырец в начале обработки, так как прочности волокна недостаточно для сохранения его в максимальном количестве и в результате чего происходит снижение выхода и качества длинного лубяного волокна.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для получения длинного лубяного волокна (2), содержащее парные барабаны с приводом вращения и транспортер, при этом из двух барабанов в каждой трепальной секции установлен с возможностью перемещения и последующей фиксации.

Недостатком данного устройства является неэффективное удаление отходов трепания и как следствие этого образование намотов на валах трепальных барабанов, в результате чего увеличивается время простоев оборудования. Кроме того, не полностью раскрыты конструктивные особенности рабочих органов (трепальных барабанов) и режимы работы устройства при обработке промятых стеблей лубяных культур различных свойств.

Задача, на решение которой направлено данное изобретение, состоит в устранении указанных недостатков. При этом может быть получен технический результат, заключающийся в повышении пропускной способности, выхода, качества длинного волокна, качества его очистки, при попутном снижении металлоемкости, энергоемкости и габаритных размеров за счет уменьшения размеров рабочих органов.

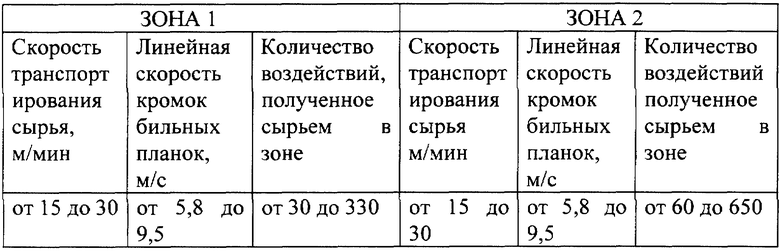

Технический результат, заключающийся в устранении указанного недостатка в устройстве для очистки промятых стеблей лубяных культур, содержащем транспортер, трепальные секции, в которых распложены парные трепальные барабаны с приводом вращения, достигается за счет того, что барабаны в секции выполнены разной длины, тем самым образуют две зоны трепания: одностороннюю и двухстороннюю при интервалах варьирования параметров обработки, включающую в себя скорость транспортирования сырья в пределах от 15 до 30 м/мин, линейную скорость кромок бильных планок от 5,8 до 9,5 м/с, количество воздействий, полученное сырым в зоне одностороннего трепания от 30 до 300, а в зоне двухстороннего от 60 до 650, при этом диаметр барабанов лежит в интервале от 450 до 650 мм, а число бильных планок от 5 до 8 при расположении осей барабанов как в одной горизонтальной плоскости, так и в разных плоскостях. Короткие барабаны в трепальных секциях установлены консольно и могут быть выполнены конусными или цилиндрическими. Устройство может иметь в зоне одностороннего трепания направляющий козырек, установленный с зазором к вертикальной оси барабана, а для обработки длинного стебельного сырья в зоне двухсторонней обработки смонтированы дополнительные козырьки с зазорами к вертикальной оси барабана и зазором по отношению к рабочим кромкам бильных планок.

В зонах одностороннего и двухстороннего трепания установлены отбойные козырьки с зазором по отношению к кромкам бильных планок.

Устройство обеспечивает высокий выход трепаного волокна при снижении простоев оборудования, металлоемкости и энергоемкости оборудования.

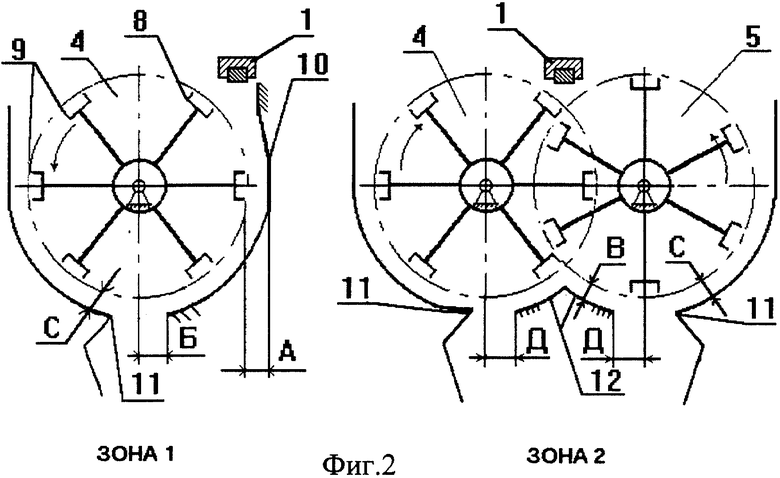

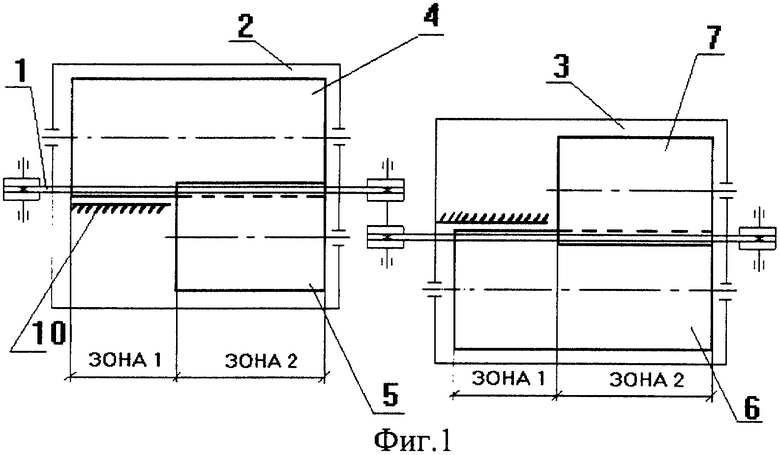

На фиг. 1 показана принципиальная схема трепальных секций. На фиг. 2 даны поперечные разрезы барабанов в трепальной секции, поясняющие различие в конструкции зон.

Устройство для очистки промятых стеблей лубяных культур содержит чешуйчатый транспортер 1, две трепальные секции 2 и 3, в которых расположены трепальные барабаны 4, 5 и 6, 7 разной длины, диаметр которых может находиться в интервале от 450 до 650 мм. Барабаны могут иметь число бильных планок (число бил) от 5 до 8 при расположении осей в одной горизонтальной плоскости. Возможен вариант установки осей трепальных барабанов в разных горизонтальных плоскостях.

Валы длинных барабанов 4, 6 установлены в подшипниковых опорах, валы коротких барабанов 5, 7 установлены консольно. Вращение от двигателя к барабанам подается через длинный барабан и от него на короткий барабан.

Длинный и короткий барабаны содержат противонамоточные устройства и имеют корытообразные бильные планки 8 (фиг. 2), установленные радиально, а также каждая планка имеет две рабочих кромки 9. Короткий барабан может быть выполнен конусной или цилиндрической формы. Конусная форма коротких барабанов обеспечивает хороший вход сырья в зону двухстороннего трепания (в зону 2).

Бильные планки закреплены на спицах, подбильная решетка выполнена из стальных прутков диаметров от 8 до 12 мм и крепится также на спице.

Для предотвращения отбрасывания сырца от воздействия рабочих кромок, радиально им в зоне 1 (фиг. 1 и фиг.2) расположен направляющий козырек 10 с зазором "А". Кроме того, направляющий козырек установлен с зазором "Б" к вертикальной оси барабана. Для предотвращения попадания (возврата) отходов трепания в зону обработки в зонах 1 и 2 имеются отбойные козырьки 11, установленные в нижней части трепальной секции с зазором "С". Для обработки длинностебельного сырья в зоне 2 установлены дополнительные козырьки 12 с зазорами "И" и "Д".

Устройство для очистки промятых стеблей лубяных культур посредством трепания работает следующим образом.

Слой сырца зажимают в транспортере 1, подают в первую трепальную секцию 2, в которой процесс трепания выполняют последовательно за две операции в зонах 1 и 2.

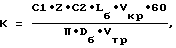

В зоне 1 параллелизуются комплексы волокна и из него удаляют от 70 до 90% костры, находящейся в волокне, посредством воздействия на сырье рабочих кромок 9 барабана 4 при зазорах "А" и "Б". Количество воздействий К, получаемое сырьем со стороны барабанов в одной зоне, определяется по следующей формуле

где С1 - число барабанов в зоне;

Z - число бильных планок на барабане;

С2 - число рабочих кромок на бильной планке;

Lб - длина барабана в зоне (длина зоны), м;

Vкр - линейная скорость кромок бильных планок, м/с;

Dб - диаметр трепальных барабанов в зоне, м;

Vтр - скорость транспортирования сырья, м/мин.

В зоне 2 очищают волокно от оставшейся костры, недоработки и других примесей посредством двустороннего воздействия на сырье рабочих кромок 9 барабанов 4 и 5.

Процесс очистки промятых стеблей производят при линейной плотности загрузки до 0,6 кг/м и интервалах варьирования параметров обработки, приведенных в таблице.

При обработке ослабленного сырья следует применять следующие интервалы варьирования параметров обработки: скорость кромок бильных планок от 5,8 до 7,3 м/с, количество воздействия в зоне 1 - от 30 до 100, в зоне 2 - от 60 до 400. При обработке труднообрабатываемого сырья скорость кромок бильных планок должна изменяться в интервале от 7,3 до 9,5 м/с, а количество воздействий в зоне 1 - от 45 до 330, в зоне 2 - от 220 до 650.

Отходы трепания, образовавшиеся в зонах 1 и 2, ударяются об отбойные козырьки 11 и падают в систему пневмотранспорта.

На вход зоны 1 (фиг. 2) подают сырец с перепутанными комплексами и большим содержанием костры, поэтому обработку его ведут одним многобильным барабаном, что при наличии направляющего козырька позволяет обработать сырец при малых углах охвата бильных планок в "щадящем" режиме. Такой режим обработки исключит интенсивные воздействия на волокно при ударах, при скользящем изгибе и за счет большого количества единичных воздействий малой интенсивности обеспечит высокий эффект очистки в начальной стадии обработки без снижения выхода и качества длинного волокна.

Эффективному удалению отходов трепания в систему пневмотранспорта в зоне 1 способствуют: направляющий козырек 10, установленный с зазором "Б" к вертикальной оси барабана; пустое пространство за направляющим козырьком 10 из-за отсутствия вала короткого барабана и отбойные козырьки 11, предотвращающие попадание отходов в зону обработки, установленные с зазором "С".

На вход зоны 2 (фиг.2) поступит волокно с параллелизованными комплексами, имеющими массовую долю костры не более 30%, поэтому обработку его ведут многобильными барабанами 4 и 5 при больших углах охвата и большем количестве воздействий, что обеспечит высокий эффект очистки волокна от оставшейся костры и недоработки без снижения выхода и качества длинного волокна в зоне 2, так как интенсивность воздействия на волокно с массовой долей костры до 30% будет значительно меньше, чем при обработке сырца без предварительной очистки в зоне 1.

Эффективному удалению отходов трепания в систему пневмотранспорта в зоне 2 способствуют: дополнительные козырьки 12, установленные с зазорами "Д" к вертикальным осям барабанов и отбойные козырьки 11, установленные с зазором "С".

Процесс очистки другой части промятых стеблей в секции 3 производится аналогично процессу очистки в секции 2.

Источники информации

1. В.В.Марков, Н.Н. Суслов, В.Г. Трифонов, А.М. Ипатов. Первичная обработка лубяных волокон. М.: Легкая индустрия, 1974 - С. 266.

2. Патент РФ N 2099447. Способ получения длинного лубяного волокна и устройство для его осуществления - приор. 13 июня 1995 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117082C1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2250939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099447C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2381310C1 |

| АГРЕГАТ МЯЛЬНО-ТРЕПАЛЬНЫЙ ДЛЯ ОБРАБОТКИ ЛЬНА | 2005 |

|

RU2317354C2 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| СПОСОБ ДИФФЕРЕНЦИАЦИИ ПРОЦЕССА ТРЕПАНИЯ | 2006 |

|

RU2310021C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2145649C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2006 |

|

RU2333301C1 |

Устройство содержит транспортер, трепальные секции, в которых расположены парные трепальные барабаны с приводом вращения. Барабаны в секции выполнены разной длины и образуют две зоны трепания: одностороннюю и двухстороннюю при интервалах варьирования параметров обработки, включающих в себя скорость транспортирования сырья в пределах от 15 до 30 м/мин, линейную скорость кромок бильных планок от 5,8 до 9,5 м/с, количество воздействия на сырье в зоне одностороннего трепания от 30 до 300, а в зоне двухстороннего от 610 до 650, при этом диаметр барабанов лежит в интервале от 450 до 650 мм, а число бильных планок от 5 до 8 при расположении осей барабанов как в одной горизонтальной плоскости, так и в разных плоскостях. Использование данного устройства обеспечивает эффективное удаление отходов трепания. 3 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099447C1 |

| ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ЛЬНА | 1993 |

|

RU2085626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117082C1 |

| МЕТАЛЛ СВАРНОГО ШВА И СВАРНАЯ КОНСТРУКЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2623527C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 0 |

|

SU317681A1 |

| ЗВУКОПОГЛОЩАЮЩЕЕ УСТРОЙСТВО КОЧЕТОВА КОЛЬЦЕВОГО ТИПА | 2015 |

|

RU2583434C1 |

Авторы

Даты

2002-02-10—Публикация

2000-07-10—Подача