Изобретение относится к ультразвуковой дефектоскопии изделий и материалов и может быть использовано в различных отраслях промышленности для определения качества продукции при контроле.

Известен способ контроля изделий по ультразвуковым изображениям при B и C сканировании (патент РФ N 2011194, G 01 N 29/04, Бюл. изоб. N 7, 15.04.94). Контроль по этому способу осуществляют следующим образом: объект контроля помещают под ультразвуковым преобразователем, анализируют форму сигнала, выбирают конкретную процедуру получения изображения, по которой оценивают качество объекта контроля.

Недостатком этого устройства является то, что при нахождении максимальных размеров дефекта по изображениям, полученным при В сканировании, приходится перенастраивать режим контроля. При таком способе на измерение размера дефекта затрачивается от 3 до 7 минут, что недопустимо для 100% контроля серийных изделий.

Наиболее близким по технической сущности к предлагаемому ультразвуковому способу контроля является выбранный в качестве прототипа "Способ ультразвукового измерения ширины сварного шва изделий с концевыми деталями" (патент РФ N 2115921, G 01 N 29/04, Бюл. изоб. N 20, 20.07.98). Контроль по этому способу осуществляют по эхо-методу. Ультразвуковые колебания вводятся и принимаются совмещенным преобразователем, который сканирует по профилю изделия поперек сварного шва, регистрируют эхо-сигналы и координаты, обрабатывают данные на компьютере и получают B и C ультразвуковые изображения, по которым определяют ширину сварного шва.

Существенным недостатком этого способа является относительная сложность нахождения и измерения максимальных размеров дефектов по изображениям, получаемым при B сканировании, так как в этом случае приходится последовательно просматривать несколько изображений сечений изделия, получение которых связано с установкой преобразователя в точку отсчета. Время, затрачиваемое на эти операции, может быть 2 - 4 минуты.

Основной технической задачей предлагаемого изобретения является повышение скорости контроля размеров дефектов по двумерным ультразвуковым изображениям, получаемым при В сканировании, а также значительном упрощении способа контроля. Поставленная задача решается тем, что не менее трех изображений, образующих группу, получаемую при В сканировании, суммируют в одно изображение и при наличии в нем дефекта, "полистно" просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

Совместное использование в предлагаемом ультразвуковом способе контроля изделий и материалов по ультразвуковым изображениям известных и отличительных признаков позволяет получить новый технический результат, заключающийся в повышении скорости контроля и упрощении способа контроля.

Сопоставительный анализ с прототипом показывает, что заявленный способ соответствует критерию "новизна".

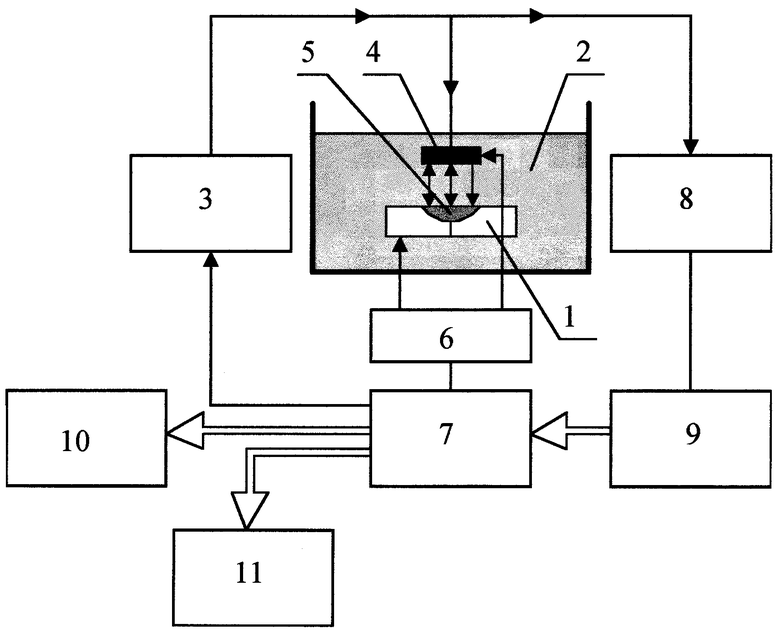

Функциональная блок-схема способа контроля может быть реализована, например, путем сканирования сварного шва по схеме, приведенной на чертеже, где 1 - контролируемое изделие; 2 - ванна; 3 - генератор; 4 - совмещенный ультразвуковой преобразователь; 5 - сварной шов; 6 - шаговые двигатели; 7 - блок управления; 8 - усилитель; 9 - аналого-цифровой преобразователь (АЦП); 10 - блок накопления и обработки информации; 11 - дисплей.

Ультразвуковой способ контроля изделий и материалов по ультразвуковым изображениям осуществляется следующим образом: контролируемое изделие 1 помещают в ванну с водой 2, электрические импульсы с генератора 3 поступают на преобразователь 4, совершающий возвратно-поступательное движение поперек сварного шва 5 от шагового двигателя 6 по командам с блока управления 7. Ультразвуковые импульсы с преобразователя 4 попадают на поверхность изделия 1, в котором возбуждаются упругие колебания, отражающиеся от наружной и внутренней поверхностей изделия, а также от различных неоднородностей. Изделие перемещается от шагового двигателя 6. Принятые сигналы и координаты отражателей через усилитель 8 и АЦП 9 подаются на блок управления 7, с которого поступают на блок накопления и обработки информации 10, где формируются ультразвуковые изображения, получаемые при B и C сканировании. Просмотр изображений проводится на дисплее 11. С целью ускорения контроля изображения, получаемые при B сканировании, суммируются группами в одно, которое просматривает дефектоскопист. Только при наличии дефекта на одном суммарном изображении дефектоскопист просматривает "полистно" все изображения в этой одной группе. Время, затрачиваемое на нахождение изображения с максимальными размерами дефекта, при таком способе контроля сокращается на 0,5 ÷ 3 минуты (по сравнению с прототипом).

Предложенный способ проверен на контактно-стыковых швах плоских деталей толщиной 5 мм. Суммирование десяти ультразвуковых изображений в одно показало, что искусственный дефект в виде сверления диаметром 2 мм четко виден на суммарном изображении. Максимальные размеры сверления были измерены по четвертому изображению в этой группе. Измеренная глубина сверления по ультразвуковому изображению составила 2,6 мм, что соответствовало прямым измерениям индикатором часового типа.

Таким образом, использование предлагаемого ультразвукового способа контроля по ультразвуковым изображениям обеспечивает по сравнению с существующим способом контроля новый технический результат, состоящий в:

а) ускорении процесса контроля на 0,5÷3 минуты, что особенно важно при 100% контроле серийных изделий, где цикл контроля не должен превышать (30-50) сек.

б) упрощается способ контроля изделий при оценке размеров дефектов по ультразвуковым изображениям сечений контролируемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ПО УЛЬТРАЗВУКОВЫМ ИЗОБРАЖЕНИЯМ | 2002 |

|

RU2256172C2 |

| СПОСОБ ДВУХКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ТЕХНОЛОГИЧЕСКИМ НЕПРОВАРОМ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ | 2007 |

|

RU2339031C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2176281C2 |

| СПОСОБ ИСПЫТАНИЯ НА ФРЕТТИНГ-КОРРОЗИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СВЕРХПРОВОДНИКА | 2000 |

|

RU2207641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2170969C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДОВ | 1998 |

|

RU2153724C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| ПНЕВМАТИЧЕСКИЙ ПОГРУЖНОЙ НАСОС ЗАМЕЩЕНИЯ | 2000 |

|

RU2182992C2 |

Изобретение относится к ультразвуковой дефектоскопии изделий и материалов и может быть использовано в различных отраслях промышленности для определения качества продукции при контроле. Повышение скорости контроля размеров дефектов и упрощение способа контроля достигается за счет того, что сканируют ультразвуковым преобразователем по профилю изделия, регистрируют амплитуды и координаты эхо-сигналов, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения при В и С сканировании. Не менее трех изображений, образующих группу, получаемую при В сканировании, суммируют в одно изображение и, при наличии на нем дефекта, "полистно" просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта. 1 ил.

Ультразвуковой способ контроля изделий и материалов, заключающийся в том, что сканируют ультразвуковым преобразователем по профилю изделия, регистрируют амплитуды и координаты эхо-сигналов, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения при В и С сканировании, отличающийся тем, что не менее трех изображений, образующих группу, получаемую при В сканировании, суммируют в одно изображение и, при наличии на нем дефекта, "полистно" просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| SU 1769119 A1, 15.10.1992 | |||

| СТАНОК ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ЭКРАНОВ КИНЕСКОПОВ | 0 |

|

SU380436A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2002-02-10—Публикация

1999-07-13—Подача