Изобретение относится к ультразвуковой дефектоскопии изделий и может быть использовано в различных отраслях промышленности для определения качества продукции при контроле.

Известен способ контроля изделий по ультразвуковым изображениям при В- и С-сканировании. При С-сканировании реконструируются ультразвуковые изображения проекции сварного шва, а при В-сканировании реконструируются ультразвуковые изображения сечения шва по дефектным местам (Патент РФ № 2011194, G 01 N 29/04, Маслов К.И. и др. “Акустический микроскоп”, БИ № 7, 15.04.94). Контроль по этому способу осуществляется следующим образом: объект контроля помещают под ультразвуковым преобразователем, анализируют форму сигнала, выбирают конкретную процедуру получения изображения, по которому оценивают качество объекта контроля.

Недостатком этого устройства является то, что при оценке типа и размеров дефекта приходится перенастраивать режим контроля, на оценку затрачивается от 3 до 7 минут, что недопустимо для 100% контроля серийных изделий.

Наиболее близким по технической сущности к предлагаемому ультразвуковому способу контроля является выбранный в качестве прототипа “Способ ультразвукового измерения ширины сварного шва изделий с концевыми деталями” (Патент РФ № 2115921, G 01 N 29/04, БИ № 20, 20.07.98). Согласно прототипу сканируют ультразвуковым пучком по профилю изделия сварного шва, регистрируют амплитуды эхо-сигналов и координаты, обрабатывают данные на компьютере и получают В- и С-ультразвуковые изображения, амплитуда на которых соответствует 16 градациям цвета. По этим изображениям определяют ширину сварного шва.

Существенным недостатком этого способа является невозможность определения глубины проплавления сварных швов на изделиях без концевых деталей и относительная сложность определения края размытых границ изображения. Поэтому на измерение затрачивается до 4 минут и требует относительно высокой квалификации оператора.

Основной технической задачей предлагаемого изобретения является повышение скорости контроля различных изделий, определение глубины непроваров, а также значительное упрощение способа контроля, что важно при работе в особо вредных условиях.

Для решения поставленной задачи предложен способ ультразвукового контроля изделий по ультразвуковым изображениям, заключающийся в том, что сканируют ультразвуковым пучком по профилю изделия, регистрируют эхо-сигналы, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения, отличающиеся тем, что контролируемую зону изделия программно селектируют по времени пробега ультразвуковых импульсов на слои, анализируют на компьютере комбинации сигналов от каждого слоя и преобразуют их соответственно в цветовые коды, реконструируемые в ультразвуковые изображения, передаваемые на дисплей.

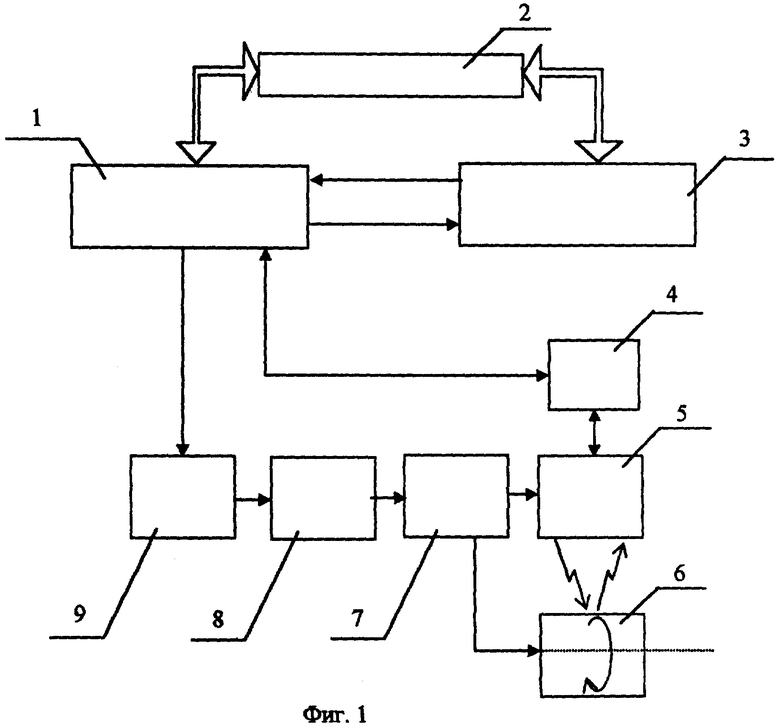

На фиг.1 приведена схема ультразвукового способа контроля изделий, реализованного, например, путем сканирования поперечного сварного шва трубы с подкладным кольцом, где 1 - блок управления; 2 - персональный компьютер; 3 - амплитудно-цифровой преобразователь (АЦП); 4 - генератор и усилитель; 5 - ультразвуковой преобразователь; 6 - контролируемое изделие; 7 - сканер; 8 - шаговые двигатели; 9 - блок управления шаговыми двигателями.

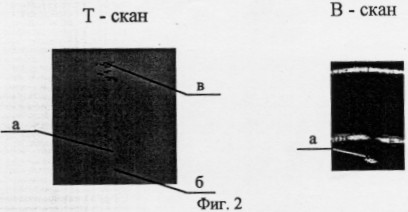

На фиг.2 приведены ультразвуковые изображения участков сварного соединения с различной глубиной проплавления, где а - глубина проплавления больше толщины трубы, но не заходит за нижнюю плоскость подкладного кольца (сварной шов годный); б - глубина проплавления сварного шва равна толщине трубы (сварной шов годный); в - сварной шов, в котором подкладное кольцо не приварено, глубина проплавления меньше толщины трубы (брак).

Способ ультразвукового контроля изделия по ультразвуковым изображениям осуществляют следующим образом: контролируемое изделие 6 устанавливают в сканер 7. электрические импульсы с генератора и усилителя 4 поступают на ультразвуковой преобразователь 5, сканирующий поперек сварного шва от первого шагового двигателя 8. Изделие вращается от второго шагового двигателя 8 по командам от блока управления 9. Ультразвуковые импульсы с преобразователя 5 попадают на поверхность контролируемого изделия 6, в котором возбуждаются упругие колебания, отражающиеся от наружной и внутренней поверхности изделия, а также от различных неоднородностей. Принятые сигналы и координаты отражателей через генератор и усилитель 4 и аналого-цифровой преобразователь (АЦП) 3 попадают на блок управления 1, с которого поступают на блоки накопления и обработки персонального компьютера 2, где контролируемую зону изделия программно селектируют по времени пробега ультразвуковых импульсов на слои (например, на 3), анализируют комбинации сигналов от каждого слоя и преобразуют соответственно логической интерпретации результатов в цветовые коды, которые реконструируют в ультразвуковое изображение.

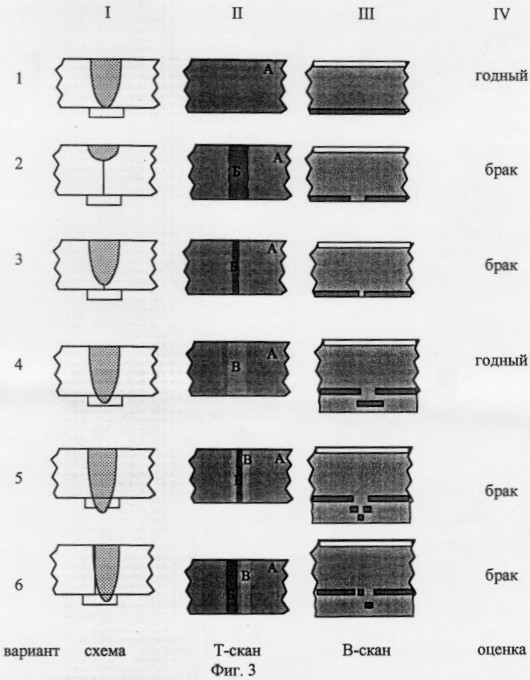

На фиг.3 представлена одна из возможных логических интерпретаций результатов. В данном случае рассматривают шесть вариантов логической интерпретации. Каждому варианту соответствует собственная схема сечения сварного шва I в зависимости от глубины сварного шва и положения литой зоны шва относительно стыка. На ультразвуковом изображении Т-скана II слои обозначены: первый слой (стенка трубы) имеет голубой цвет (А), второй слой (подкладное кольцо) обозначен зеленым цветом (В) и дефекты (непровары, поры в первом слое и перевар, поры во втором слое) обозначались красным цветом (Б). Также приводятся ультразвуковые изображения В-скана III, соответствующие схеме сечения сварного шва, и оценка качества шва IV. Как видно на фиг.3, в первом варианте глубина проплавления сварного шва равна толщине оболочки, изображение Т-скана имеет непрерывный голубой цвет, на изображении В-скана видны отражения от внешней и внутренней поверхностей изделия - сварной шов оценивают как годный. Во втором случае глубина проплавления существенно меньше толщины оболочки, сварной шов имеет непровар, на изображении Т-скана на голубом фоне видна полоса красного цвета, на изображении В-скана отражение от внутренней поверхности частично пропадает - сварной шов оценивают как брак. Если глубина проплавления чуть меньше толщины оболочки, сварной шов имеет непровар глубиной более 100 мкм, в третьем варианте, изображение Т-скана также имеет полосу красного цвета, но только она становиться более узкой и на изображении В-скана отсутствие отражения от внутренней поверхности изделия уменьшается - сварной шов также оценивают как брак. В четвертом варианте глубина проплавления больше толщины оболочки, но не заходит за нижнюю плоскость подкладного кольца - на изображении Т- скана на голубом фоне появляется зеленый цвет, красный цвет отсутствует, на изображении В-скана появляется отражение от подкладного кольца - сварной шов оценивают как годный. При глубине проплавления больше нормы, как в пятом варианте, на изображении Т-скана появляется красный цвет на фоне зеленого, на изображении В-скана появляется отражение от корня перевара, в отражении от подкладного кольца появляется разрыв - сварной шов оценивают как брак. В последнем шестом варианте глубина сварного шва соответствует норме, но литая зона шва смещена относительно стыка, на изображении Т-скана присутствуют все три цвета, причём красный и зеленый располагаются сбоку друг относительно друга, на изображении В-скана имеется два разрыва в отражении от внутренней поверхности изделия и присутствует отражение от подкладного кольца - сварной шов также оценивают как брак.

Предложенный способ проверен на макете интроскопа с рабочей частотой 50 МГц при контроле труб толщиной 3.5 мм, сварных встык с подкладным кольцом. Зона контроля по толщине 4.5 мм программно селектировалась на два слоя (3.5 и 1) мм.

Результаты контроля полностью совпадают с металлографическим анализом.

Таким образом, использование предлагаемого ультразвукового способа контроля по ультразвуковым изображениям обеспечивает по сравнению с существующим способом контроля новый технический результат, состоящий в:

а) ускорении процесса контроля в 2 - 3 раза и дискретного определения глубины проплавления;

б) упрощении способа контроля изделий при оценке размеров дефектов по ультразвуковым изображениям, что особенно важно при работе в особо вредных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ТЕХНОЛОГИЧЕСКИМ НЕПРОВАРОМ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ | 2007 |

|

RU2339031C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| Способ определения глубины проплавления сварных швов | 1980 |

|

SU920520A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1999 |

|

RU2179313C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| СПОСОБ КОНТРОЛЯ СВАРНЫХ ШВОВ ПРИ УЛЬТРАЗВУКОВОЙ СВАРКЕ | 2014 |

|

RU2662756C2 |

Изобретение относится к ультразвуковой дефектоскопии изделий. В соответствии с предложенным способом сканируют ультразвуковым пучком по профилю изделия, регистрируют эхо-сигналы, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения. При этом контролируемую зону изделия программно селектируют по времени пробега ультразвуковых импульсов на слои, анализируют на компьютере комбинации сигналов от каждого слоя и преобразуют их соответственно в цветовые коды, реконструируемые в ультразвуковые изображения, передаваемые на дисплей. В результате повышается скорость и упрощается контроль различных изделий. 3 ил.

Способ ультразвукового контроля изделий по ультразвуковым изображениям, заключающийся в том, что сканируют ультразвуковым пучком по профилю изделия, регистрируют эхо-сигналы, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения, отличающийся тем, что контролируемую зону изделия программно селектируют по времени пробега ультразвуковых импульсов на слои, анализируют на компьютере комбинации сигналов от каждого слоя и преобразуют их соответственно в цветовые коды, реконструируемые в ультразвуковые изображения, передаваемые на дисплей.

| US 4594895 A, 17.06.1986 | |||

| DE 1981979 A1, 03.12.1998 | |||

| US 4470303 A, 11.09.1984 | |||

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1999 |

|

RU2179313C2 |

Авторы

Даты

2005-07-10—Публикация

2002-11-13—Подача