Изобретение может быть использовано для выработки тепла, нагрева разнообразного технического и технологического оборудования в теплоэнергетической, энергомашиностроительной, химической, металлургической, строительной, нефтяной и других отраслях промышленности.

Известна вихревая горелка ВНИИМТ - Уралмаша для сжигания газов с низкой теплотой сгорания (ВИНТОВКИН А.А. и др. Горелочные устройства (конструкции и технические характеристики), М.: Интермет инжиниринг, 1999, с.141-146, рис. 5.14) - прототип.

Горелка содержит корпус, лопаточный завихритель, трубопровод газообразного топлива, боковой патрубок.

Работает горелка-прототип следующим образом. В корпус горелки воздух подводится через боковой патрубок и далее этот воздух втекает в лопаточный завихритель. Приобретая в лопаточном завихрителе вихревое движение и частично поджимаясь, воздух выходит в горелочную амбразуру и создает в ней вихрь с осевой зоной обратных токов. Часть воздуха через отверстия, изготавливаемые на концевой части трубопровода газообразного топлива, поступает в кольцевой канал, изготовленный также на концевой части вышеупомянутого трубопровода. Далее этот расход воздуха в виде струй, направленных к оси горелки, истекает в газообразное топливо в зоне циркуляции обратных токов.

Газ, вытекающий из трубопровода газообразного топлива, на начальном участке своего течения интенсивно перемешивается с потоком воздуха, истекающим из лопаточного завихрителя. Воспламенение воздушно-топливной смеси происходит в амбразуре, а ее догорание - в рабочем пространстве печи.

Технический анализ конструкции горелки-прототипа и ее работы показывает, что наряду с достоинствами вышеупомянутая горелка-прототип имеет и серьезные недостатки.

В горелке-прототипе практически весь расход воздуха (V=2550...6000 м3/ч или G=0,87...2,04 кг/с) протекает через лопаточный завихритель.

В упомянутой горелке закрутка потока должна быть интенсивной, чтобы обеспечить возникновение возвратного течения в приосевой области горелки, необходимого для стабилизации факела. Сильная закрутка требует больших затрат электроэнергии. Более того, требование обеспечить возвратное течение, т. е. значительную закрутку, исключает возможность применения крутки в качестве газодинамического фактора, влияющего на форму факела, т.к. крутку нельзя изменять произвольно.

В горелке-прототипе не решен вопрос получения экологически чистых продуктов сгорания. В упомянутой выше горелке-прототипе организация процесса смешения и горения выполнены по схеме диффузионного факела, в котором, как известно, в зонах со стехиометрическим соотношением окислителя и горючего образуется предельно высокое содержание экологически вредных окислов азота Nox. Горелка-прототип экологически уязвима.

В горелке-прототипе не предусмотрена также надежная и постоянная стабилизация горячего пламени, например, на режиме дросселирования, форсирования, на переходных режимах возможно погасание пламени.

Горелка-прототип имеет высокое давление подачи газа. Это является существенным недостатком, поскольку низкокалорийные, например, генераторные газы могут транспортировать частицы - взвешенный в этих газах смолистый аэрозоль. Эти частицы, перемещаясь по тракту газопроводов, могут осаждаться в больших количествах на элементах конструкции, например на лопатках вентилятора, что приводит к его дисбалансу и вибрациям.

Технический результат настоящего изобретения состоит в реализации процесса предварительного смешения газа и воздуха и получении гомогенной газовоздушной смеси с недостатком воздуха относительно стехиометрии, образующей при своем двухстадийном сгорании минимальное количество оксидов азота и угарного газа.

Для достижения указанного технического результата в горелке для сжигания газов по ее оси расположена заканчивающаяся вблизи амбразуры труба с концевыми завихрителем и газовым соплом, в которые поступает соответственно дутьевой воздух и газовая смесь типа пропан-бутан или природный газ от отдельного источника для создания дежурного факела, обеспечивающего стабилизацию факела горелки на всех режимах ее работы, трубопровод подвода газа смонтирован внутри кольцевого воздушного коллектора, причем его выходная часть образует тупиковый кольцевой канал длиной L/dтр = 0,2...2, где dтр - диаметр трубопровода подвода газа, во внутренних стенках этого канала предусмотрены окна, через которые в газ вдувается поступающий из кольцевого коллектора воздух, вдоль корпуса горелки снаружи смонтирован воздухопровод с размещенной внутри него регулирующей заслонкой, на сужающейся части корпуса предусмотрен кольцевой коллектор периферийного воздуха, вход которого посредством воздухопровода связан с кольцевым воздушным коллектором, а выход состыкован с продольным кольцевым каналом периферийного воздуха, содержащим лопатки для закрутки воздуха.

В горелке для сжигания газов на трубопроводе газообразного топлива установлен также коллектор, подающий газовую смесь типа пропан-бутан на переходных режимах. При включении и выключении установки, генерирующей газовое топливо для горелки, состав газа изменяется от чистого воздуха до продуктов полного сгорания и, наконец, кондиционного газового топлива. Чтобы обеспечить наличие факела, выжигающего возможные вредные вещества, в сопла, радиально расположенные на трубопроводе газа, подается указанная смесь, поддерживающая устойчивый факел пламени в случаях, когда по трубопроводу газообразного топлива протекает воздух или продукты сгорания. Кроме того, в горелке для сжигания газа в завихрителе установлены два электрода, один из которых создает искру поджига от высоковольтного источника, а другой генерирует сигнал о существовании факела, пропорциональный току ионизации в пламени.

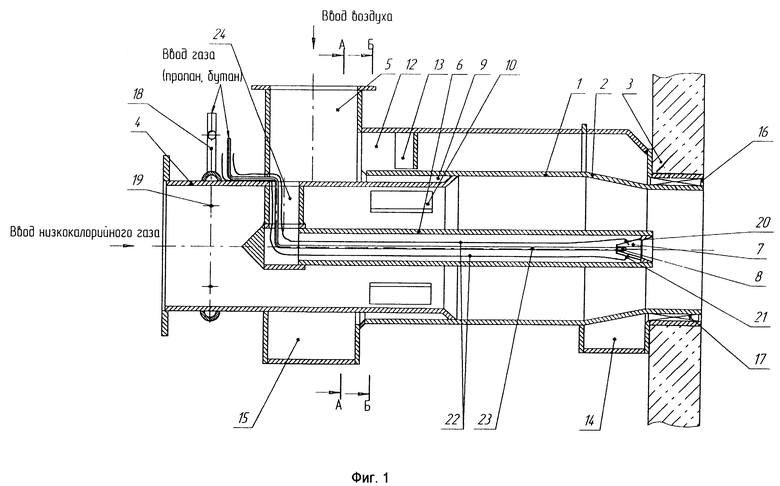

На фиг.1 представлена заявляемая горелка, продольный разрез; на фиг.2 - то же, сечение по А-А; на фиг.3 - то же, сечение по Б-Б.

Горелка содержит корпус 1 с сужающейся выходной частью 2 по направлению к амбразуре 3, расположенный соосно с этим корпусом 1 трубопровод 4 газообразного топлива, боковой патрубок подвода дутьевого воздуха 5, скрепленный с расположенным соосно корпусу 1 кольцевым воздушным коллектором, воздухоподающую трубу 6 с концевым завихрителем 7 и газовым соплом 8, тупиковый кольцевой канал 9, образованный выходной частью трубопровода 4 газообразного топлива и корпусом 1, с окнами 10, на входе в которые могут быть установлены козырьки 11 для закрутки потока (фиг.3) в результате отклонения от радиального направления траектории вдуваемых струй, воздухопровод 12 с размещенной внутри него заслонкой 13, коллектор 14 периферийного воздуха, вход которого связан посредством воздухопровода 12 с кольцевым воздушным коллектором 15, а выход состыкован с продольным кольцевым каналом 16 периферийного воздуха, содержащим лопатки 17 для закрутки воздуха. На трубопроводе 4 газообразного топлива вышеупомянутой горелки для сжигания газов установлен коллектор 18, подающий газовую смесь типа пропан-бутан или природный газ на переходных режимах работы источника основного топлива в сопла 19, радиально расположенные на трубопроводе 4. На концевом завихрителе 7 этой горелки установлены также два электрода 20 и 21, с подсоединенными к ним электрокабелями 22. Один из этих электродов создает искру поджига от высоковольтного источника, а другой генерирует сигнал о наличии факела, пропорциональный току ионизации. В газовое сопло 8 смесь типа пропан-бутан или природный газ поступает по газопроводу 23, а воздух в трубу 6 - через патрубок 24 из кольцевого воздушного коллектора 15.

Работа заявляемой горелки для сжигания газов происходит следующим образом.

Сначала с помощью агрегатов автоматики по заранее составленной циклограмме на входы бокового патрубка подвода дутьевого воздуха 5 и связанного с ним кольцевого воздушного коллектора 15, трубопровода газообразного топлива 4 и газопровода 23 подается соответственно воздух, газообразное топливо, например продукт - газ, и газовая смесь типа пропан-бутан соответствующих расходов.

Из кольцевого воздушного коллектора 15 необходимые расходы воздуха одновременно поступают в различные магистрали.

Основной расход воздуха поступает в тупиковый кольцевой канал 9 и через окна 10 истекает в трубопровод газообразного топлива 4, где смешивается с текущим по этому трубопроводу газом, образуя гомогенную, газовоздушную смесь с коэффициентом избытка окислителя α1≈0,8<1. Эта газовоздушная смесь течет внутри корпуса 1, а затем через сужающуюся выходную часть 2 истекает в амбразуру 3, например, водогрейного котла.

Другой дозированный расход через воздухопровод 12 поступает в коллектор 14 периферийного воздуха и далее в продольный кольцевой канал 16, откуда, получив вращательное движение с помощью лопаток 17, истекает наружу. Этот расход воздуха можно регулировать с помощью заслонки 13.

Третий дозированный расход воздуха через патрубок 24 из кольцевого воздушного коллектора 15 поступает в воздухоподающую трубу 6 и далее, закручиваясь с помощью завихрителя 7 и смешиваясь с газовой смесью типа пропан-бутан (или природный газ), истекающей из газового сопла 8 в виде закрученной струи, поступает в сужающуюся выходную часть 2 горелки. Поджиг этой закрученной смеси, возникающей между электродом 20 и корпусом 1 горелки. Дежурный факел горит во все время работы горелки.

От дежурного факела производится поджиг гомогенной газовоздушной струи, которая истекает в амбразуру 3 и сгорает при коэффициенте избытка окислителя α1≈0,8<1. При горении такой смеси, как известно, образуется незначительное количество окислов азота Nox, как термических, так и топливных.

Распространяясь вниз по потоку, продукты неполного сгорания газовоздушной смеси, а также несгоревшая часть топливо-воздушной смеси смешиваются с закрученным воздухом, истекающим из продольного кольцевого канала 16, и сгорают уже при коэффициенте избытка окислителя, превышающем стехиометрический, например, α1 = 1,05.

В результате реализации такой схемы процесса горения обеспечивается полное сгорание газа и выделение с продуктами сгорания малого количества окислов азота Nox и угарного газа СО.

Контроль за факелом пламени в данной горелке производится по току ионизации, текущему по цепи, образованной электродом 21, пламенем и корпусом 1 горелки.

Следует отметить, что в данной конструкции горелки предусмотрен коллектор 18, подающий газовую смесь типа пропан-бутан или природный газ на переходных режимах работы источника в сопла 19, радиально расположенные на трубопроводе 4 газообразного топлива и обеспечивающие создание устойчивого факела пламени в случаях, когда по трубопроводу 4 газообразного топлива протекает воздух или продукты сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИШИНА А.П. СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАВИХРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ УСТРОЙСТВА | 1998 |

|

RU2126515C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО, ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2210024C1 |

| ИНЖЕКЦИОННАЯ ДВУХПОТОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2210028C1 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| ГОРЕЛКА | 2014 |

|

RU2560968C1 |

| СПОСОБ УМЕНЬШЕНИЯ ЭМИССИИ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ТОПЛИВА В ТОПКЕ ПАРОВОГО ГАЗОМАЗУТНОГО КОТЛА | 2006 |

|

RU2323385C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 2000 |

|

RU2159895C1 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

Изобретение может быть использовано для выработки тепла, нагрева разнообразного технического и технологического оборудования в теплоэнергетической, энергомашиностроительной, химической и других отраслях. Горелка содержит сужающийся к амбразуре корпус, трубопровод газообразного топлива, боковой патрубок подвода дутьевого воздуха, кольцевой воздушный коллектор, расположенную по оси горелки трубу, заканчивающуюся вблизи амбразуры, с концевым завихрителем и газовым соплом, трубопровод газообразного топлива, смонтированный внутри кольцевого воздушного коллектора, причем его выходная часть образует тупиковый кольцевой канал длиной L/dтр = 0,2...2, где dтр - диаметр трубопровода подвода газа, во внутренних стенках этого канала предусмотрены окна, через которые в газ вдувается поступающий из кольцевого коллектора воздух, вдоль корпуса горелки снаружи смонтирован воздухопровод с размещенной внутри него регулирующей заслонкой, на сужающейся части корпуса предусмотрен кольцевой коллектор периферийного воздуха, вход которого посредством воздухопровода связан с кольцевым воздушным коллектором, а выход состыкован с продольным кольцевым каналом периферийного воздуха, содержащим лопатки для закрутки воздуха. Технический результат заключается в реализации процесса предварительного смешения газа и воздуха, получении гомогенной воздушной смеси с недостатком воздуха относительно стехиометрии и снижении количества NОx и CО. 3 з.п. ф-лы, 3 ил.

| ВИНТОВКИН А.А | |||

| и др | |||

| Горелочные устройства (конструкции и технические характеристики)//Справочник | |||

| - М.: Интермет инжиниринг, 1999, с.141-146, рис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Газовая горелка | 1972 |

|

SU454396A1 |

| Дымовая труба | 1985 |

|

SU1280274A2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 С1, 21.04.1988 | |||

| DE 3722446 А1, 04.02.1988. | |||

Авторы

Даты

2002-02-20—Публикация

2000-08-07—Подача