Изобретение относится к способу получения ультравысокомолекулярного полиэтилена, при котором работают в псевдоожиженном слое в газовой фазе в присутствии хромоценового катализатора на носителе.

Ультравысокомолекулярные полимеры этилена и технологические способы их получения в присутствии катализаторов на основе переходных металлов, как, например, катализаторы Циглера и Филипса, известны.

В случае такого рода способов можно получать гомо- и сополимеры этилена в тонкоизмельченной форме с плотностью в области от 0,915 до 0,955 г/см3 и со средними молекулярными массами >1 • 106 г/моль, причем работают в газовой фазе в перемешиваемом насыпном слое из полимера в виде мелких частиц при отводе тепла реакции путем охлаждения введенного в циркуляцию реакционного газа ["Энциклопедия технической химии" Ульмана, 4 (1980), (19), с. 186; европейские патенты 0230019 и 0260647; патенты ФРГ 3833444 и 3833445].

При этом работают в присутствии осажденного катализатора, содержащего титан, иногда также при дополнительном присутствии антистатика, благодаря чему избегают появления налета на стенках реактора и загрязнений продукта и достигают более высоких кажущихся плотностей продукта около 450 г/л.

Далее известно, что ультравысокомолекулярный полиэтилен с повышенной кажущейся плотностью получают в присутствии смешанного катализатора из алюминийорганического соединения с титансодержащим соединением, которое получают путем восстановления соединения четырехвалентного титана, причем продукт восстановления затем обрабатывают с помощью алюминийорганического соединения [европейский патент 0645403; патент ФРГ 4332786].

Далее известно, что с помощью высокоактивного сферического катализатора Циглера-Натта можно получать сферические частицы полимера с очень хорошей сыпучестью и отчасти очень высокими молекулярными массами с индексом расплава (190oС/5 кг) около 0,05 г/10 мин. При этом катализатор получают тем, что магнийдиорганические соединения сначала вводят во взаимодействие с триэтилалюминием и 1-хлорпропаном с получением твердого вещества и затем добавляют хлориды титана (патент ФРГ 3620060).

Другой известный способ получения ультравысокомолекулярного полиэтилена с молекулярной массой 1 000 000 г/моль или выше, с плотностью от 0,940 до 0,950 г/см3 и высокой ударной прочностью отличается тем, что в смешанных катализаторах из алкилалюминиевого компонента и тетрахлорида титана в качестве алкилалюминиевого компонента используют смесь, состоящую из AlR2X и A1(OR)RX (патент ФРГ 2724096).

Далее, известен способ получения каталитической системы типа катализатора Циглера и известно получение полиэтилена с предельно высокой молекулярной массой (от 1 000 000 до 3 500 000 г/моль) с помощью этого катализатора, причем катализатор Циглера получают путем пропитки специфического оксида алюминия галогенидом титана и затем активируют с помощью триалкилалюминия (патент ФРГ 3837524).

Согласно европейскому патенту 0643078 можно получать ультравысокомолекулярные гомополимеры этилена с молекулярной массой от 1 800 000 до 3 500 000 г/моль или сополимеры этилена с α-олефинами с молекулярной массой примерно 2 000 000 г/моль, при этом в качестве катализатора используют металлоценовые соединения титана, циркония или гафния с мостиковыми, замещенными циклопентадиенильными лигандами в присутствии алюмоксана.

Также известно, что такие металлоценовые соединения титана, циркония или гафния с мостиковыми или не содержащими мостиков замещенными циклопентадиенильными лигандами в присутствии алюмоксановых активаторов, предпочтительно в полярных апротонных растворителях в качестве суспендирующего агента, можно использовать при синтезе ультравысокомолекулярного полиэтилена (например, с молекулярными массами от 2 300 000 до 2 800 000 г/моль) (патент ФРГ 4017331) и, наряду с многочисленными титановыми катализаторами для получения гомо- и сополимеров этилена с высокой до очень высокой молекулярной массой в области индекса расплава 0-1000 дг/мин (ASTM-D-1238-62 Т), которые имеют узкое молекулярно-массовое распределение, также пригодны хромсодержащие твердые катализаторы, в особенности на основе хроморганических соединений в различных степенях окисления и с различными лигандами на неорганических носителях. Путем нанесения хромоцена на активированный диоксид кремния получают активные твердые катализаторы, которые позволяют получать гомополимеры этилена и сополимеры этилена с α-олефинами по технологии, осуществляемой в газовой фазе в псевдоожиженном слое, в широкой области молекулярных масс вплоть до очень высоких молекулярных масс (индекс расплава = 0) при узком молекулярно-массовом распределении и отсутствии внутренних и концевых двойных связей (патент США 3709853; патент ФРГ 1808388).

Путем добавления выбранных силанов к таким катализаторам на носителе из хромоцена и диоксида кремния известным образом можно повышать производительность катализатора без последующего воздействия на физические свойства получаемых с его помощью полимеризатов. Полученные таким образом полимеры охватывают материалы с плотностью примерно от 0,950 до 0/960 г/см3, индексом расплава примерно 0,01 или более и содержанием хрома в полимере, меньшим или равным 1 ppm (патент ФРГ 2113965).

В случае, если такие различного рода хроморганические соединения наносят на неорганические носители, затем, перед их использованием в полимеризации этилена, подвергают термическому старению, например, в течение 0,5-3 часов при температуре от 135 до 900оС, предпочтительно при температуре от 300 до 700oС, и обрабатывают на выбор алюминийорганическим соединением, можно получать гомо- и сополимеры этилена со следующей характеристикой параметров (патент США 3806500; патент ФРГ 2336227): плотность: 0,945 - 0,970 г/см3; индекс расплава: 0 (отсутствует текучесть) до 30 г/10 мин; аналитически обнаруживаемое содержание углерод-углеродных двойных связей и разветвлений боковых цепей полимера (от 0,21 до 1,02 СН3/100 С).

Также известны модифицированные, нанесенные на носитель хромоценовые каталитические системы, которые получают путем добавления окислителя к нанесенному на носитель хромоценовому катализатору или путем обработки высокодисперсного носителя с помощью окислителя и последующего добавления хромоцена, а также последующего добавления восстановителя. С помощью таких катализаторов можно получать олефиновые полимеризаты в газовой фазе, в суспензии, в жидких мономерах или в инертных растворителях.

Полимеры имеют широкое молекулярно-массовое распределение и высокие величины плотности. Также получают ультравысокомолекулярный полиэтилен с характеристической вязкостью η 20,6 дл/г и плотностью 0,942 г/см3 (патент ФРГ 4306105).

Также известен катализатор полимеризации для получения полиолефинов, например, полиэтилена, с широким молекулярно-массовым распределением, причем катализатор получают путем нанесения циклопентадиенильного производного хрома формулы RCrL на оксидный носитель, содержащий фосфат и комплекс металла формулы MR3R4R5R6 (M = титан, цирконий или гафний), и полимеризацию осуществляют путем полимеризации в растворе, в суспензии или в газовой фазе. Полученные полимеры имеют значения индекса расплава MFi (190oC, 2,16 кг) в области от 0,001 до 100 г/10 мин (европейский патент 0501672).

Также используют фосфатсодержащие оксидные носители, как диоксид кремния или оксид алюминия, для нанесения хромоцена, чтобы с помощью таких хромоценовых катализаторов на носителе по способу суспензионной полимеризации получать полиэтилены с широким спектром полимерных масс. При этом можно получать также ультравысокомолекулярные полиэтилены с молекулярными массами по крайней мере 3 000 000 г/моль и с высокой степенью разветвлений в виде метильных групп, по крайней мере 0,4 мол.% разветвлений в виде метильных групп (европейский патент 0090374).

Также известен способ получения гомополимеров этилена, а также сополимеров, согласно которому используют катализатор на носителе, который получают путем нанесения хром-углеводородного комплексного соединения формулы R Cr A Cr R предпочтительно с циклооктатетраеновыми лигандами на высокодисперсный, пористый, неорганический оксидный носитель и который в случае необходимости активируют с помощью алюминийорганического соединения. Таким образом полученные полимеры имеют кажущиеся плотности примерно 370-450 г/л и молекулярные массы в очень широкой области значений вплоть до индекса расплава (190оС/21,6 кг) 0,5 г/10 мин (патент ФРГ 3030055).

Известно множество способов переработки ультравысокомолекулярного полиэтилена. Известными классическими способами переработки являются спекание под давлением и плунжерная экструзия, далее, в возрастающем масштабе внедряют технологию литья под давлением для переработки ультравысокомолекулярного полиэтилена (Kunststoffe, 85 (1995), 4, с.477-481; Kunststoffe, 83 (1993), 10, с.775-777; Kunststoffe, 81 (1991), 9, с.809-811).

Также хорошо известен способ формования в гелеобразном состоянии высокопрочных ультравысокомолекулярных полиэтиленовых волокон (Plastverarbeiter, 42 (12), 46-47 (1991); патент Японии 59232123).

Множество известных способов полимеризации для получения ультравысокомолекулярного полиэтилена ориентировано на получение высокодисперсных xfcnbw маленьких размеров среднего диаметра ниже 0,42 мм, при по возможности оптимальной кажущейся плотности, а также в области молекулярных масс > 1 • 106 г/моль.

В большинстве случаев дополнительно необходимы различного рода меры, чтобы поддерживать на оптимальном уровне кажущуюся плотность полимерной крупки, влияющую на рентабельность переработки продукта.

Желательны способы с простым аппаратурным оформлением процесса в варьируемой области размеров частиц, также в диапазоне размера полимерных частиц > 0,42 мм, при независимо остающемся постоянным очень высоком уровне кажущейся плотности и при сохранении желательного ультравысокомолекулярного уровня молекулярной массы.

Задачей изобретения является получение ультравысокомолекулярного, высоковязкого полиэтилена, пригодного для переработки путем спекания под давлением и плунжерной экструзии, который в особенности отличается простым обращением с ним, оптимальной загрузкой формы, варьируемостью толщины формованного изделия и по возможности гладкой поверхностью формованных изделий при одновременно однородном уровне свойств по всему объему формованного изделия. Сверх того, поставленная согласно изобретению задача состоит в разработке способа получения ультравысокомолекулярного с улучшенной сыпучестью полиэтилена в форме крупки, который отличается на выбор формой частиц среднего размера в области значений > 0,42 мм при остающемся неизменным повышенном уровне кажущейся плотности, а также в разработке специфического способа активирования носителя катализатора.

Далее, задача состоит в достижении улучшенного уровня параметра вязкости при данном уровне молекулярной массы и плотности при обеспечении необходимой стабильности переработки.

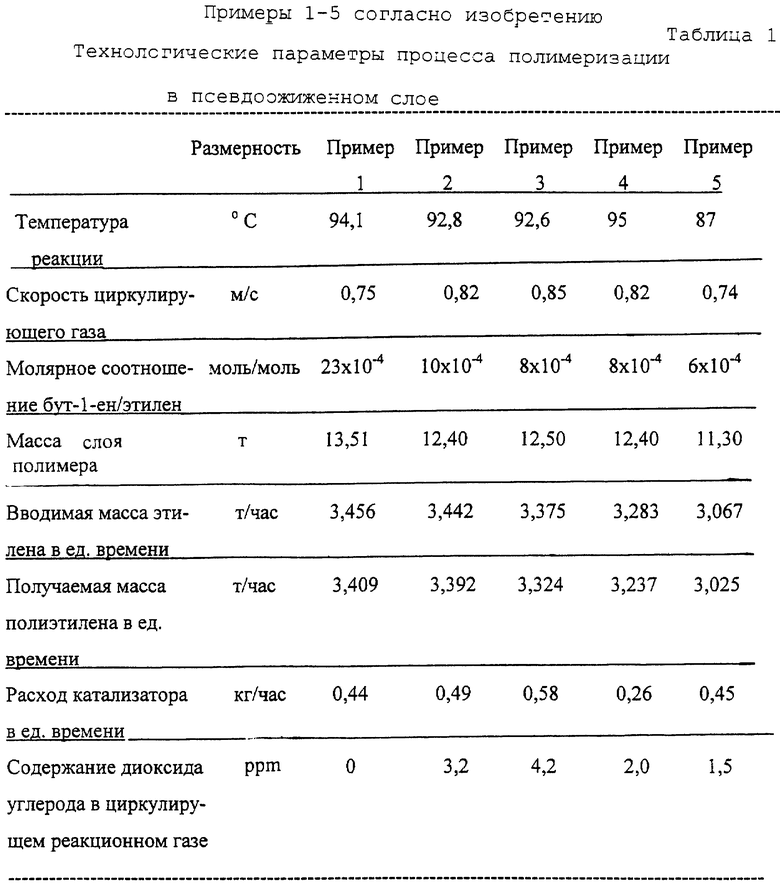

Согласно изобретению задача решается тем, что при газофазной полимеризации в псевдоожиженном слое, скорость циркулирующего реакционного газа составляет от 0,70 м/с до 0,88 м/с, температура полимеризации составляет 85-100oС, среднее минимальное время пребывания, выраженное соотношением массы полимерного слоя и непрерывно выводимой из реактора полимерной массы, составляет 3,1 часа, в циркулирующем реакционном газе концентрация бут-1-ена, соответствующая соотношению парциальных давлений бут-1-ена к этилену, составляет от 2,5 • 10-4 до 25 • 10-4 моль/моль, соответственно, от 100 ppm до 1000 ppm бут-1-ена, и содержание СО2 составляет от 1,2 до 10 ppm, при одновременном предотвращении налета на стенках во всей системе циркулирующего в реакторе газа и при одновременном поддержании при постоянном значении плотностей псевдоожиженного слоя непосредственно в зоне реактора, и что диоксид кремния, для получения твердого катализатора на основе хромоцена и диоксида кремния, активируют таким образом, что потеря по массе при термическом активировании диоксида кремния составляет сначала от 3,1 до 4,8 мас.%, на этой фазе скорость потери массы при температуре от 37 до 50оС является самой высокой и, прежде всего, начиная с температуры 132 до 138оС, не установлено дальнейшей потери по массе, и затем при дальнейшем повышении температуры потеря по массе составляет от 0,45 до 1,9 мас.%, на этой фазе скорость потери массы при температуре 410 до 440оС является самой высокой и, начиная с температуры 520 до 540oС, не происходит дальнейшей потери по массе, и самая высокая достигаемая температура не может превышать 580оС, и таким образом активированный диоксид кремния в качестве носителя можно нагружать только таким количеством хромоцена непосредственно после термического активирования носителя, что содержание хрома в высушенном твердом катализаторе составляет от 0,9 до 1,1 мас.% хрома.

Реакцию полимеризации согласно газофазному процессу в псевдоожиженном слое предпочтительно проводят таким образом, что скорость циркулирующего реакционного газа составляет от 0,74 до 0,85 м/с, температура полимеризации выбирается в интервале от 87оС до 95oС и в циркулирующем реакционном газе концентрация бут-1-ена, соответствующая соотношению парциальных давлений бут-1-ена к этилену, составляет от 6,0 • 10-4 моль/моль до 11 • 10-4 моль/моль, соответственно, от 500 до 800 ррm бут-1-ена, и содержание СО2 составляет от 1,5 до 4,5 ppm.

После реакции легирования носителя с помощью хроморганического соединения, выделенный твердый катализатор без всякого термического старения вводят непосредственно в процесс полимеризации в псевдоожиженном слое. Производительность катализатора в используемых согласно изобретению условиях полимеризации составляет по крайней мере 5 т полиэтилена на кг твердого катализатора, предпочтительно от 5,7 до 12,5 т полиэтилена на кг твердого катализатора.

Активирование носителя катализатора предпочтительно осуществляют таким образом, что потеря по массе при термическом активировании диоксида кремния составляет сначала от 4,1 до 4,3 мас.%, на этой фазе скорость потери по массе при температуре 38,5 до 47,5oС является самой высокой и, прежде всего, начиная с температуры 134- 136oС, не наблюдается дальнейшей потери по массе, и затем при дальнейшем повышении температуры потеря по массе составляет от 0,5 до 0,6 мас.%, на этой фазе скорость потери по массе при температуре 420 до 430оС является самой высокой, и не происходит дальнейшей потери по массе, начиная с температуры 530оС, и самая высокая достигаемая температура не может превышать 580oС.

Микроструктуру полиэтиленов согласно изобретению, например, степень разветвления полимерных цепей, можно определять как с помощью ИК-спектроскопии согласно J. L. Konig (в Spectroscopy of Polymers ACS Professional Reference Book, 1992, с. 90-91), так и путем ЯМР-спектроскопии согласно J.C. Randall (в ACS Symposium Series, 142 (1980), с. 100, а также ACS-Symposium Series 247 (1984), с.245).

Оба способа определения дают идентичные результаты измерения в отношении степени замещения алкильных групп макромолекулярных полимерных цепей.

Для расчета определяемых методом вискозиметрии полимерных масс полиэтилена согласно изобретению используют константы К = 6,7 • 10-2 и а = 0,69 (согласно M.E.S. Habibe и М.С.А. Esperidiao, J. Polymer Sci., Part B, Polymer Phys., 33, 759-767 (1995)).

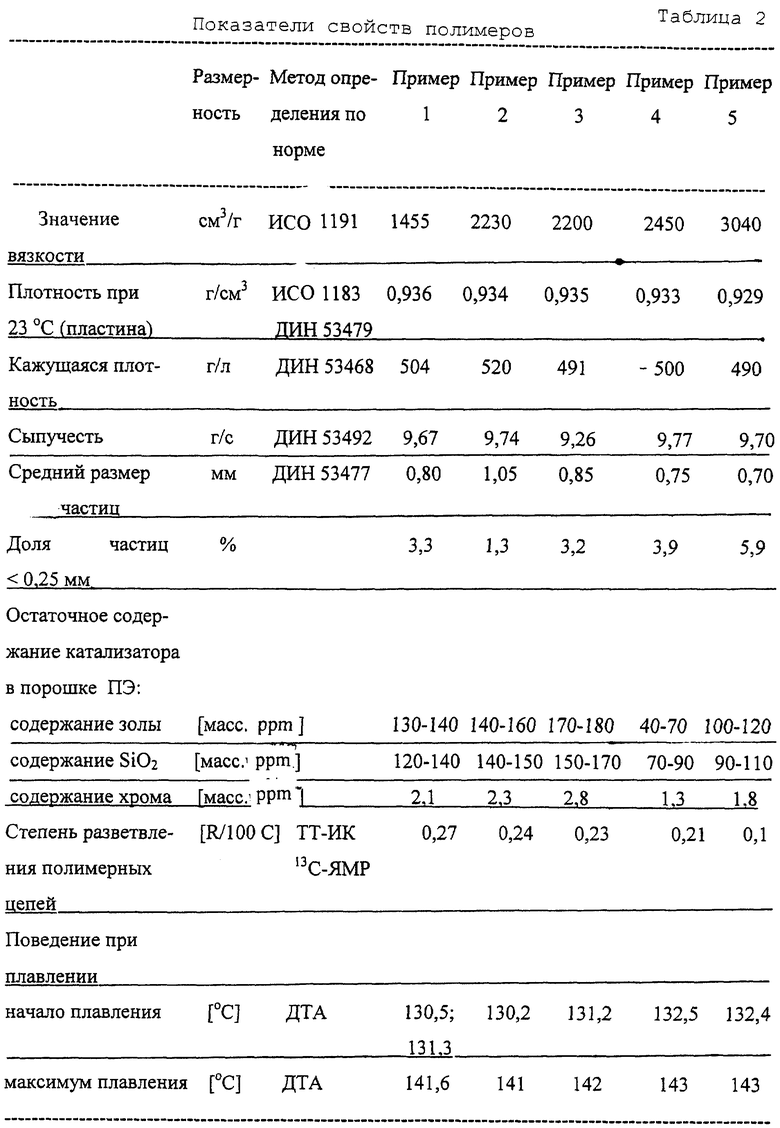

Используемые согласно изобретению параметры процесса полимеризации в псевдоожиженном слое, как температура реактора, скорость циркулирующего газа и эффективное время пребывания продукта в реакторе, а также определенные значения концентрации бут-1-ена и С02 в циркулирующем реакционном газе, при различных средних диаметрах полимерных частиц и одновременно определенным образом ограниченной доли полимерных частиц размером < 0,25 мм., позволяют получать высокосыпучую полиэтиленовую крупку по крайней мере с улучшенной в два раза сыпучестью крупки по сравнению с известными крупками полимеров.

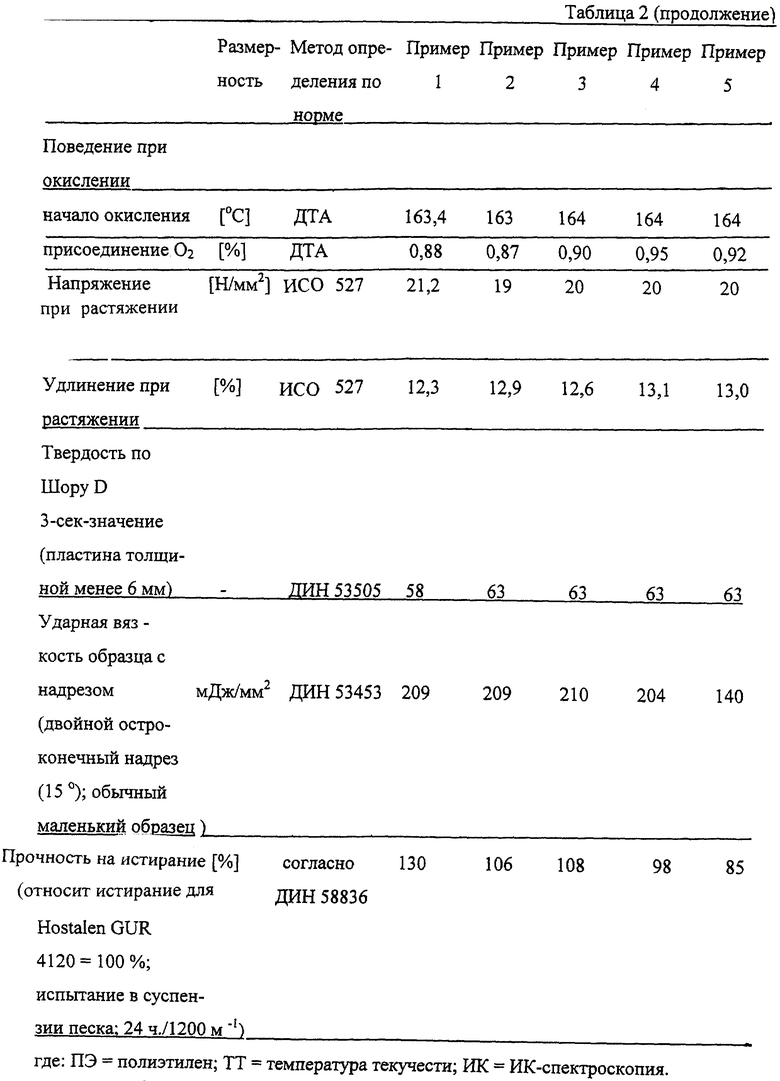

Предлагаемые согласно изобретению полимеры отличаются несколько повышенными вязкоупругими свойствами. В качестве меры вязкоупругих свойств служит ударная вязкость образца с надрезом (15oС - двойной остроконечный надрез, обычный маленький образец) (ДИН 63453).

Согласно изобретению, получают ультравысокомолекулярный полимер со значениями вязкости вплоть до 3000 см3/г.

Предлагаемые согласно изобретению полимеры имеют значения вязкости от 1455 до 2450 см3/г согласно ИСО 1191. Величина ударной вязкости образцов с надрезом составляет от 204 до 210 мДж/мм2 согласно ДИН 53453 и таким образом находятся несколько выше, чем известные, обычно имеющиеся в продаже типы ультравысокомолекулярных полиэтиленов с величинами ударной вязкости образцов с надрезом 190-200 мДж/мм2 при значениях вязкости примерно 2300 см3/г.

Предлагаемые согласно изобретению полимеры, в противоположность таковым из некоторых известных способов получения, не содержат корродирующе действующих остаточных компонентов катализатора. Вследствие этого, предлагаемые согласно изобретению полимеры не оказывают никакого коррелирующего воздействия в перерабатывающих устройствах.

В примерах 1-5 (таблицы 1 и 2) наглядно поясняются преимущества предлагаемого согласно изобретению способа на основе показателей свойств полученных полимеров; в примере 6 поясняется предлагаемый согласно изобретению способ активирования носителя катализатора.

Пример 6

Имеющийся в продаже аморфный диоксид кремния, например, типа Силопол 955 w., для получения твердого катализатора на основе хромоцена и диоксида кремния активируют таким образом, что потеря массы при термическом активировании диоксида кремния составляет сначала 4,1-4,3 мас.%, на этой фазе скорость потери массы при температуре 38,5-47,5oС является самой высокой и, прежде всего, начиная с температуры 134-136оС, не установлено дальнейшей потери массы и затем при дальнейшем повышении температуры потеря массы составляет 0,5-0,6 мас.%, на этой фазе скорость потери массы при температуре 420-430оС является самой высокой и, начиная с температуры 530оС, не происходит дальнейшей потери массы, и самая высокая достигаемая температура не может превышать 580оС.

Таким образом термически активированный носитель катализатора диоксид кремния нагружают обычным способом в углеводородной суспензии таким количеством хромоцена, что содержание хрома в выделенном из углеводородной суспензии твердом катализаторе составляет 1,1 мас.% хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДИСПЕРГИРУЕМЫЙ ПОРОШОК НА ОСНОВЕ КАРБОКСИЛИРОВАННЫХ БУТАДИЕНСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1997 |

|

RU2178427C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 1999 |

|

RU2221814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2001 |

|

RU2177954C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ СПЕЦИАЛЬНЫХ МОСТИКОВЫХ МЕТАЛЛОЦЕНОВЫХ КАТАЛИЗАТОРОВ | 2006 |

|

RU2405791C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2005 |

|

RU2289591C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2003 |

|

RU2285013C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ СВОЙСТВ ПОЛИМЕРА | 2014 |

|

RU2815015C2 |

| СОПОЛИМЕР ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2021 |

|

RU2837663C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ СВОЙСТВ ПОЛИМЕРА | 2014 |

|

RU2670954C9 |

Изобретение относится к способу получения ультравысокомолекулярного полиэтилена и способу активирования носителя катализатора. Определены технологические параметры газофазного процесса в псевдоожиженном слое: температура реакции, скорость циркулирующего газа, эффективное время пребывания в реакторе и значения концентраций бут-1-ена и диоксида углерода в циркулирующем газе. Описан специфический термический способ активирования диоксида кремния в качестве носителя хромоценового катализатора (потеря по массе связана с температурой). Используемые согласно изобретению параметры процесса полимеризации позволяют получать высокосыпучую полиэтиленовую крупку по крейней мере с улучшенной в два раза сыпучестью крупки по сравнению с известными крупками полимеров. Достигается улучшенный уровень параметра вязкости при данном уровне молекулярной массы и плотности при обеспечении необходимой стабильности переработки. 2 с. и 5 з.п. ф-лы, 2 табл.

| US 3806500 A, 23.04.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СО СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 1993 |

|

RU2064936C1 |

| Машина лесозаготовительная | 2017 |

|

RU2671802C1 |

| Экономайзер | 0 |

|

SU94A1 |

| GB 1253063 A, 10.11.1971. | |||

Авторы

Даты

2002-02-27—Публикация

1997-10-24—Подача