ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Варианты осуществления в общем случае относятся к способам регулирования свойств полимера. Говоря более конкретно, варианты осуществления, раскрытые в настоящем документе, относятся к способам регулирования свойств полимера в способах полимеризации, в которых используют катализатор на основе восстановленного оксида хрома.

УРОВЕНЬ ТЕХНИКИ

[0002] В газофазном способе получения полиолефинов газообразный алкен (например, этилен), водород, сомономер и/или другие материалы исходного сырья могут быть превращены в твердый полиолефиновый (например, полиэтиленовый) продукт. В общем случае газофазные реакторы могут включать реактор с псевдоожиженным слоем, компрессор и холодильник (теплообменник). Протекание реакции может поддерживаться в двухфазном псевдоожиженном слое гранулированного полиолефина и газообразных реагентов при использовании псевдоожижающего газа, который перепускают через распределительную пластину поблизости от днища реакторной емкости. К псевдоожиженному слою может быть добавлен катализатор. Теплота реакции может быть передана циркулирующему газовому потоку. Данный газовый поток может быть компримирован и охлажден в линии внешнего рецикла, а после этого повторно введен в низ реактора, где он проходит через распределительную пластину. Для поддержания желательных концентраций реагентов могут быть добавлены подпиточные подаваемые потоки.

[0003] Свойства полиолефина, полученного при использовании такого способа, можно до некоторой степени регулировать в результате варьирования рабочих условий, в том числе рабочей температуры, типа и количества сомономеров, типа и количества катализатора и тому подобного. Такие свойства включают молекулярную массу полиолефина, молекулярно-массовое распределение полимерного продукта, плотность полимера и индекс текучести полимерного продукта. Механические свойства, которые могут быть важны для полиолефина, включают, например, помимо прочего, его ударную вязкость и стойкость к растрескиванию под действием напряжения в условиях окружающей среды (environmental stress cracking resistance, ESCR). Как это было установлено, в некоторых случаях ударная вязкость и параметр ESCR для полиолефинов, полученных при использовании катализатора на хромовой основе, могут развиваться в противофазе друг другу. Другими словами, увеличение ударной вязкости в результате будет приводить к получению уменьшенного параметра ESCR, в то время как уменьшение ударной вязкости в результате будет приводить к получению увеличенного параметра ESCR. Таким образом, может оказаться затруднительным получение хорошего баланса между ударной вязкостью и параметром ESCR, в частности, при использовании катализаторов на хромовой основе. В соответствии с этим, для достижения желательного баланса между ударной вязкостью и параметром ESCR желательными и выгодными были бы улучшенные способы регулирования свойств полимера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В настоящем документе раскрывается примерный способ получения полиолефина, включающий введение реакционной смеси в контакт с катализатором на основе восстановленного оксида хрома в газофазном реакторе для получения полиолефина, где реакционная смесь содержит мономер и сомономер; и изменение температуры реакции в газофазном реакторе на приблизительно 1°С и более, в результате чего газовое молярное соотношение между сомономером и мономером изменяется на приблизительно 2% и более, и уровень содержания сомономера в полиолефине по существу при постоянной плотности изменяется на приблизительно 2% и более.

[0005] Также в настоящем документе раскрывается примерный способ получения полиолефина, включающий введение реакционной смеси в контакт с катализатором на основе восстановленного оксида хрома в газофазном реакторе для получения полиолефина, где реакционная смесь содержит этилен и сомономер, и где полиолефин характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей приблизительно 20 кДж/м2 и более, и (ii) параметром ESCR, составляющим приблизительно 50 часов и более, согласно определению при использовании постоянного напряжения для нити с надрезом (ПННН).

[0006] Также в настоящем документе раскрывается композиция, содержащая полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, где полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей приблизительно 22 кДж/м2 и более, и (ii) эквивалентной стойкостью к растрескиванию под действием напряжения, составляющей приблизительно 30 часов и более, согласно определению при использовании параметра ПННН.

[0007] Также в настоящем документе раскрывается композиция, содержащая полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, где полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей приблизительно 20 кДж/м2 и более, и (ii) эквивалентной стойкостью к растрескиванию под действием напряжения, составляющей приблизительно 50 часов и более, согласно определению при использовании параметра ПННН.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертеж иллюстрирует определенные аспекты раскрытых вариантов осуществления и не должен быть использован для ограничения или определения изобретения.

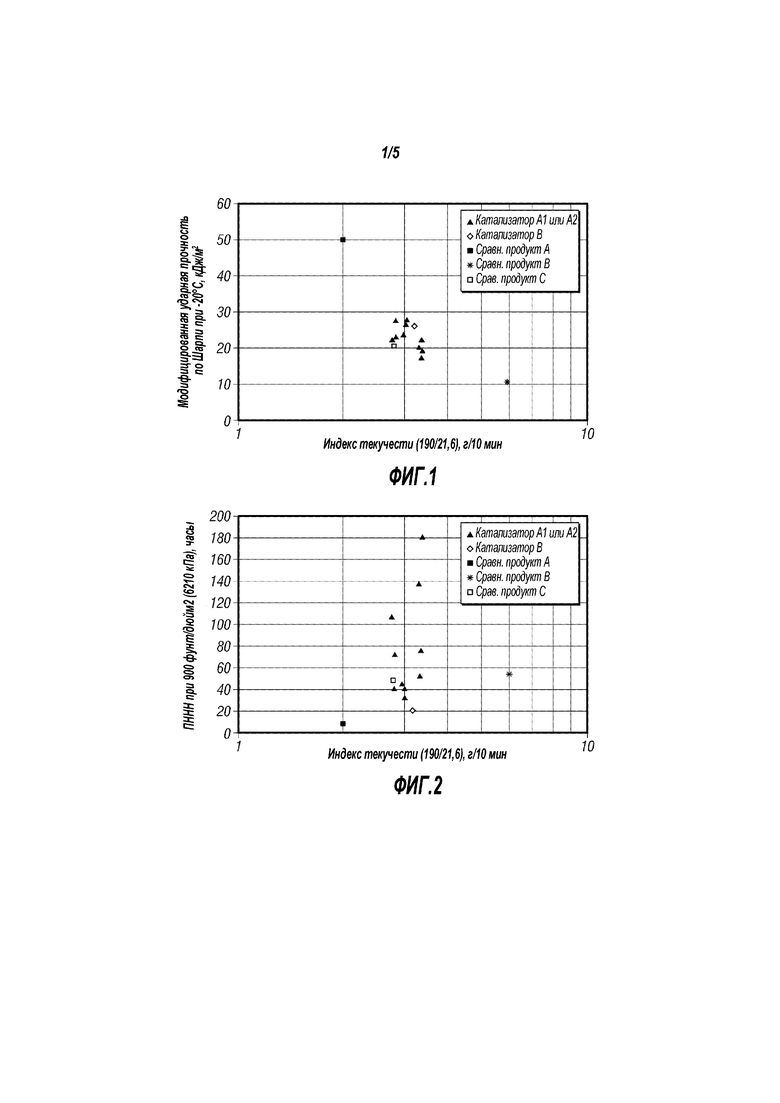

[0009] ФИГУРА 1 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от индекса текучести для определенных вариантов осуществления в газофазном реакторе.

[0010] ФИГУРА 2 представляет собой график зависимости параметра ПННН от индекса текучести для определенных вариантов осуществления в газофазном реакторе.

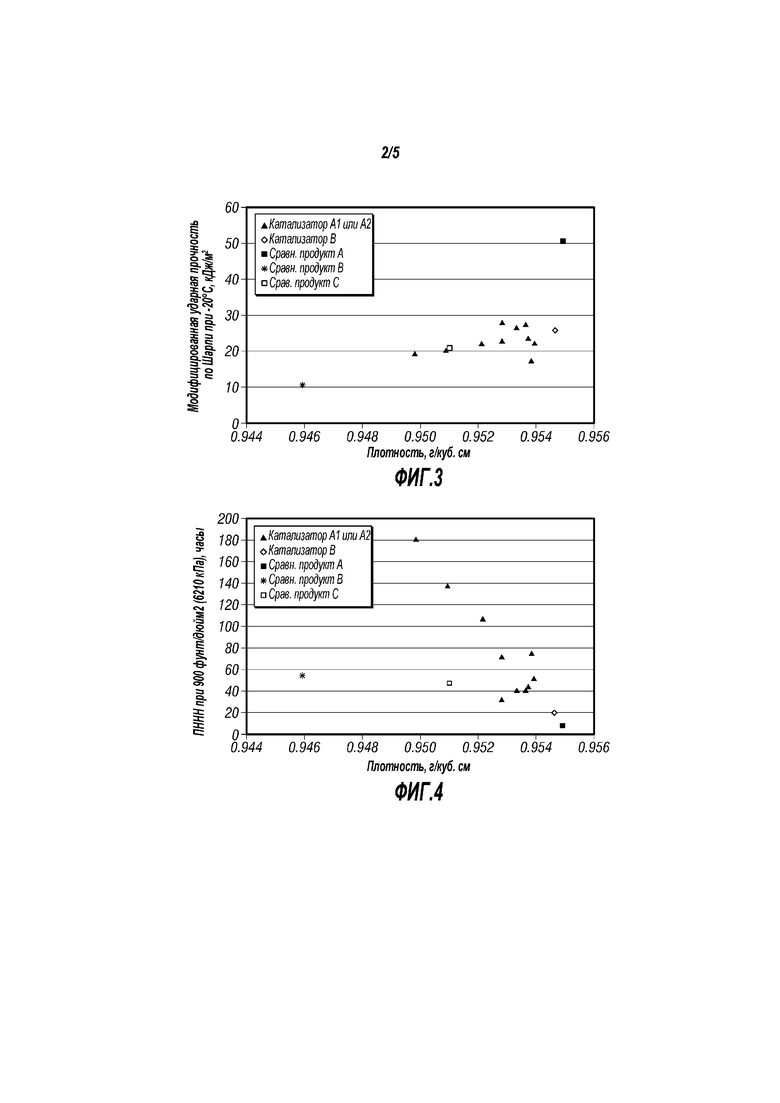

[0011] ФИГУРА 3 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от плотности для определенных вариантов осуществления в газофазном реакторе.

[0012] ФИГУРА 4 представляет собой график зависимости параметра ПННН от плотности для определенных вариантов осуществления в газофазном реакторе.

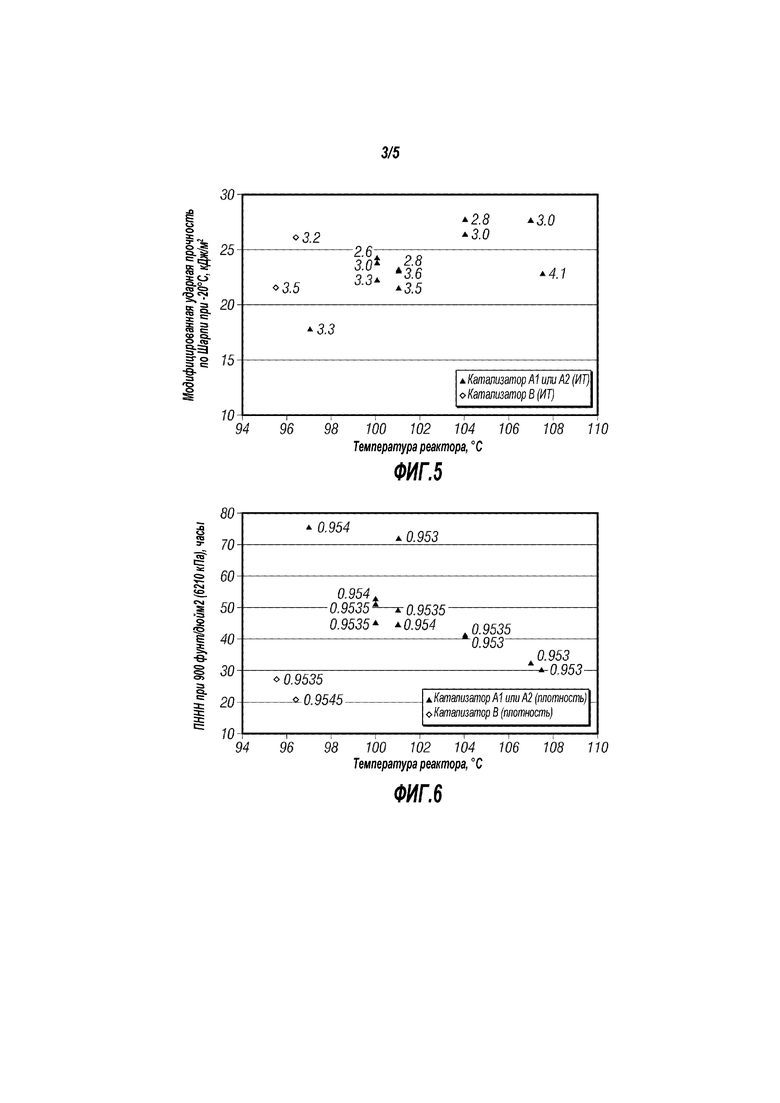

[0013] ФИГУРА 5 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от температуры реактора для определенных вариантов осуществления в газофазном реакторе.

[0014] ФИГУРА 6 представляет собой график зависимости параметра ПННН от температуры реактора для определенных вариантов осуществления в газофазном реакторе.

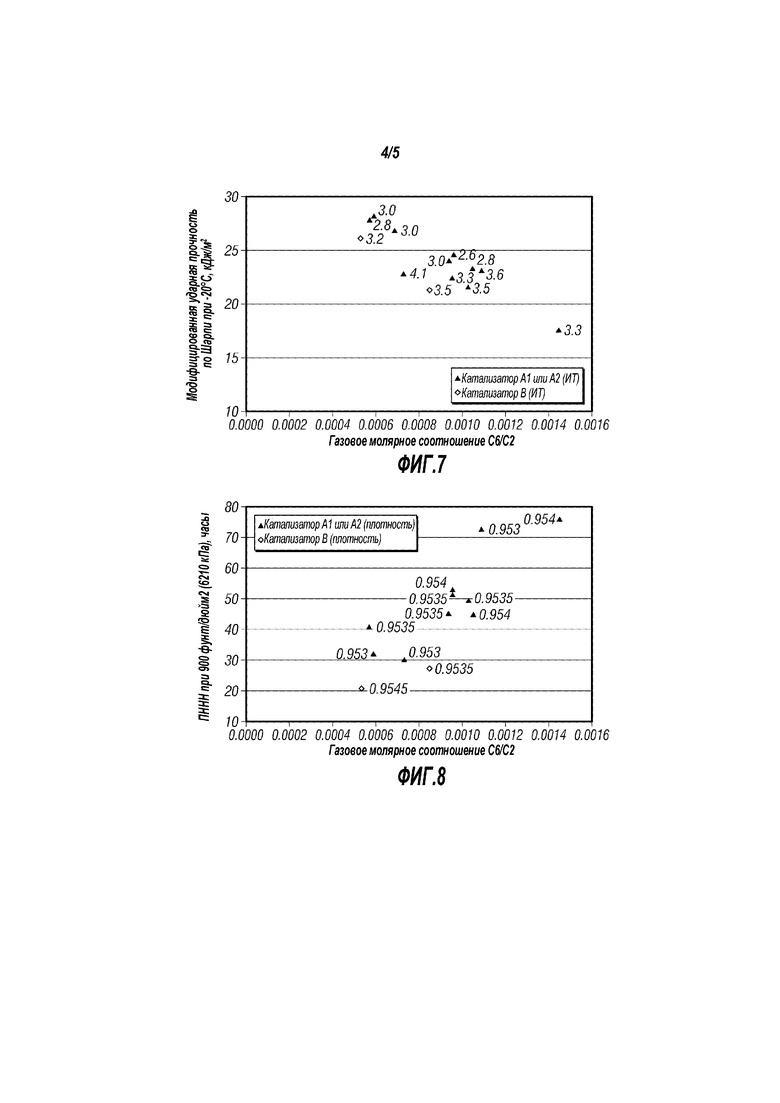

[0015] ФИГУРА 7 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от газового молярного соотношения для сомономера для определенных вариантов осуществления в газофазном реакторе.

[0016] ФИГУРА 8 представляет собой график зависимости параметра ПННН от газового молярного соотношения для сомономера для определенных вариантов осуществления в газофазном реакторе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] До раскрытия и описания настоящих соединений, компонентов, композиций и/или способов необходимо понимать, что, если только не будет указано другого, данное изобретение не будет ограничиваться конкретными соединениями, компонентами, композициями, реагентами, условиями проведения реакции, лигандами, структурами катализаторов и тому подобным, поскольку таковые могут варьироваться. Также необходимо понимать, что терминология, использующаяся в настоящем документе, имеет своей целью только описание конкретных вариантов осуществления и не предназначена для исполнения функции ограничения.

[0018] Варианты осуществления настоящих методик относятся к регулированию свойств полимера в способах полимеризации, в которых используют катализатор на основе восстановленного оксида хрома. В некоторых вариантах осуществления полимер может быть получен в газофазном способе при использовании катализатора на основе восстановленного оксида хрома, где температуру реактора используют для регулирования газового молярного соотношения между сомономером и этиленом. Например, температура реактора может быть увеличена для достижения меньшего газового молярного соотношения, в то время как температура реактора может быть уменьшена для достижения большего газового молярного соотношения. В некоторых вариантах осуществления температура реактора может быть изменена (+/-) на приблизительно 1°С и более для достижения изменения (+/-) газового молярного соотношения для сомономера, составляющего приблизительно 2% и более, и изменения (+/-) уровня содержания сомономера в полимере, составляющего приблизительно 2% и более. Данные изменения газового молярного соотношения для сомономера и уровня содержания сомономера в полимере могут быть достигнуты в результате регулирования температуры по существу без изменения плотности полимера. Термин «по существу» в соответствии с использованием в настоящем документе по отношению к изменению плотности полимера обозначает то, что изменение (+/-) плотности является меньшим, чем 0,0005 г/см3 в некоторых вариантах осуществления, меньшим, чем 0,0003 г/см3 в других вариантах осуществления, меньшим, чем приблизительно 0,0002 г/см3 в других вариантах осуществления и меньшим, чем 0,0001 г/см3 в других еще вариантах осуществления. Поскольку газовое молярное соотношение для сомономера и получающийся в результате уровень содержания сомономера в полимере могут оказывать сильное воздействие как на модифицированную ударную прочность по Шарпи, так и на параметр ESCR, могут быть получены полимеры, демонстрирующие желательную ударную вязкость и параметр ESCR. В некоторых вариантах осуществления может быть получен полимер, который характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей приблизительно 20 кДж/м2, приблизительно 22 кДж/м2, приблизительно 25 кДж/м2 и более, и (ii) определяемым через показатель в виде параметра ПННН параметром ESCR, составляющим приблизительно 30 часов, приблизительно 40 часов, приблизительно 50 часов, приблизительно 60 часов, приблизительно 70 часов и более. В других вариантах осуществления может быть получен полимер, который характеризуется (i) модифицированной ударной прочностью по Шарпи в диапазоне приблизительно от 22 кДж/м2 до 24 кДж/м2 и (ii) определяемым через показатель в виде параметра ПННН параметром ESCR в диапазоне приблизительно от 30 часов до 40 часов и более.

Катализатор

[0019] Подходящие для использования катализатор и системы катализаторов, предназначенные для применения в вариантах осуществления настоящих методик регулирования свойств полимера, могут включать катализаторы на основе восстановленных оксидов хрома. Для получения катализаторов на основе восстановленных оксидов хрома катализатор на хромовой основе может быть восстановлен при использовании восстановителя.

[0020] Соединения хрома, использующиеся для получения катализаторов на основе восстановленных оксидов хрома, могут включать CrO3 или любое соединение, превращаемое в CrO3 в использующихся условиях проведения активирования. Множество соединений, превращаемых в CrO3, раскрывается в патентах США №№ 2,825,721, 3,023,203, 3,622,251 и 4,011,382 и включает ацетилацетонат хрома, галогенид хрома, нитрат хрома, ацетат хрома, сульфат хрома, хромат аммония, бихромат аммония или другие растворимые хромсодержащие соли. Катализаторы на основе оксидов хрома, например, катализаторы, относящиеся к типу катализаторов от компании Philips, могут быть получены при использовании способа, который включает импрегнирование диоксида кремния соединениями Cr+3 с последующим прокаливанием подложки на основе диоксида кремния в окислительных условиях при температуре в диапазоне от приблизительно 300°С до приблизительно 900°С, а в альтернативном варианте от приблизительно 400°С до приблизительно 860°С. В данных условиях, по меньшей мере, некоторое количество Cr+3 может быть превращено в Cr+6. Катализаторы, относящиеся к типу катализаторов от компании Philips, обычно описывают как «Cr+6 с нанесением на подложку на основе неорганического оксида».

[0021] В некоторых вариантах осуществления катализатор на хромовой основе, в том числе катализатор на хромовой основе, нанесенный на подложку, может быть введен в контакт с восстановителем. Использующиеся восстановители могут включать алюминийорганические соединения, такие как алюминийалкилы и алкилалюминийалкоксиды. Подходящими для использования в вариантах осуществления данного раскрытия изобретения могут оказаться алкилалюминийалкоксиды, описывающиеся общей формулой R2AlOR. R или алкильные группы, описывающиеся приведенной выше общей формулой, могут быть идентичными или различными, могут содержать от приблизительно 1 до приблизительно 12 атомов углерода в некоторых вариантах осуществления, от приблизительно 1 до приблизительно 10 атомов углерода в других вариантах осуществления, от приблизительно 2 до приблизительно 8 атомов углерода в других еще вариантах осуществления и от приблизительно 2 до приблизительно 4 атомов углерода в дополнительных вариантах осуществления. Примеры алкилалюминийалкоксидов включают нижеследующее, но не ограничиваются только этим: диэтилалюминийметоксид, диэтилалюминийэтоксид, диэтилалюминийпропоксид, диметилалюминийэтоксид, диизопропилалюминийэтоксид, диизобутилалюминийэтоксид, метилэтилалюминийэтоксид и их смеси. Несмотря на почти что исключительное использование в примерах диэтилалюминийэтоксида (DEAlE) необходимо понимать то, что раскрытие изобретения этим не ограничивается. В примерах, которые следуют далее, где используют соединение DEAlE, могут быть использованы и другие алюминийалкилы или другие алкилалюминийалкоксиды или их смеси.

[0022] В патенте США № 7,504,467 излагается использование алюминийалкильных активаторов и сокатализаторов для улучшения эксплуатационных характеристик катализаторов на основе восстановленного оксида хрома. Добавление алюминийалкилов делает возможными переменное регулирование бокового разветвления и желательные производительности, и данные соединения могут быть нанесены на катализатор непосредственно или добавлены в реактор отдельно. Добавление алюминийалкильного соединения непосредственно в полимеризационный реактор («по месту») может исключить времена индукции.

[0023] Катализаторы на основе восстановленного оксида хрома и способы их получения, а также характеристики полимерных продуктов, полученных при их использовании, более подробно описываются в патенте США № 6,989,344 и публикации патентной заявки США № 2011/0010938.

[0024] В некоторых вариантах осуществления также могут быть использованы и нанесенные на подложку соединения хрома, такие как, например, ацетат хрома, которые коммерчески доступны. Коммерческие источники включают подразделение Davison Chemical Division компании W. R. Grace and Company, которое предлагает на рынке материалы хрома на подложке на основе диоксида кремния под торговыми наименованиями, такими как Davison 957, Davison 957HS или Davison 957BG, и компанию PQ Corporation, которая предлагает на рынке материалы хрома на подложке на основе диоксида кремния под торговыми наименованиями, такими как ES370. Хром на подложке на основе диоксида кремния может иметь форму сферических частиц, которые получают при использовании способа распылительного высушивания. В альтернативном варианте компания PQ Corporation предлагает на рынке материалы подложек на основе диоксида кремния под торговыми наименованиями, такими как C35100MS и C35300MS, которые распылительному высушиванию не подвергают. Непосредственно после приобретения все данные диоксиды кремния не являются активированными. Однако, в катализаторах конкретных вариантов осуществления может быть использован хром, нанесенный на подложку на основе диоксида кремния, который является активированным до приобретения, в случае доступности такового.

[0025] Активирование катализатора на основе оксида хрома, нанесенного на подложку, в некоторых вариантах осуществления может быть осуществлено при почти что любой температуре в диапазоне от приблизительно 300°С вплоть до температуры, при которой имеет место по существу спекание подложки. Например, активированные катализаторы могут быть получены в псевдоожиженном слое следующим далее образом. Прохождение потока сухого воздуха или кислорода через катализатор на основе нанесенного на подложку восстановленного оксида хрома во время активирования способствует вытеснению любого количества воды из подложки и превращает, по меньшей мере, частично, соединения хрома в Cr+6.

[0026] Температуры, использующиеся для активирования катализаторов на основе оксида хрома, зачастую являются достаточно высокими для обеспечения возможности перегруппировки соединения хрома на материале подложки. Приемлемыми являются пиковые температуры активирования в диапазоне от приблизительно 300°С до приблизительно 900°С в течение периодов времени в диапазоне от более, чем 1 час до целых 48 часов. В некоторых вариантах осуществления катализаторы на основе оксида хрома, нанесенного на подложку, активируют при температурах в диапазоне от приблизительно 400°С до приблизительно 850°С, от приблизительно 500°С до приблизительно 700°С и от приблизительно 550°С до приблизительно 650°С. Примеры температур активирования составляют приблизительно 600°С, приблизительно 700°С и приблизительно 800°С. Выбор температуры активирования может быть проведен при принятии в расчет ограничений по температуре у оборудования для активирования. В некоторых вариантах осуществления катализаторы на основе нанесенного на подложку оксида хрома активируют при выбранной пиковой температуре активирования в течение периода времени в диапазоне от приблизительно 1 до приблизительно 36 часов, от приблизительно 3 до приблизительно 24 часов и от приблизительно 4 до приблизительно 6 часов. Примеры пиковых периодов активирования находятся в диапазоне от приблизительно 4 часов до приблизительно 6 часов. Активирование обычно проводят в окислительной окружающей среде, например, используют хорошо высушенный воздух или кислород, а температуру выдерживают ниже температуры, при которой имеет место по существу спекание подложки. После активирования соединений хрома получают порошкообразный свободнотекучий дисперсный катализатор на основе оксида хрома.

[0027] Сразу после активирования композиция катализатора на основе нанесенного на подложку оксида хрома затем может быть суспендирована в неполярном растворителе, в некоторых вариантах осуществления до добавления восстановителя. После этого варианты осуществления катализаторов на основе оксида хрома могут быть введены в контакт с восстановителем, таким как те соединения, которые описывались выше, в том числе с алюминийорганическими соединениями, такими как алюминийалкилы и алкилалюминийалкоксиды.

[0028] В некоторых вариантах осуществления к активированному катализатору на основе нанесенного на подложку оксида хрома может быть добавлено силилхроматное соединение. Силилхроматные соединения, раскрытые в настоящем документе, могут включать бис(триэтилсилил)хромат, бис(трибутилсилил)хромат, бис(триизопентилсилил)хромат, бис(три(2-этилгексил)силил)хромат, бис(тридецилсилил)хромат, бис(три(тетрадецил)силил)хромат, бис(трибензилсилил)хромат, бис(трифенилэтилсилил)хромат, бис(трифенилсилил)хромат, бис(тритолилсилил)хромат, бис(триксилилсилил)хромат, бис(тринафтилсилил)хромат, бис(триэтилфенилсилил)хромат, бис(триметилнафтилсилил)хромат, поли(дифенилсилил)хромат и поли(диэтилсилил)хромат. Примеры таких катализаторов, помимо прочего, раскрываются, например, в патентах США №№ 3,324,101, 3,704,287 и 4,100,105. В некоторых вариантах осуществления могут быть использованы бис(трифенилсилил)хромат, бис(тритолилсилил)хромат, бис(триксилилсилил)хромат и бис(тринафтилсилил)хромат. В других вариантах осуществления может быть использован бис(трифенилсилил)хромат.

[0029] В различных вариантах осуществления выбранная скорость перемешивания может быть меньшей, чем 70 об./мин, а выбранное время добавления восстановителя может быть меньшим, чем 20 минут. В других вариантах осуществления выбранная скорость перемешивания может быть большей, чем 70 об./мин, а выбранное время добавления восстановителя может быть меньшим, чем 20 минут. В других вариантах осуществления выбранная скорость перемешивания может быть большей, чем 70 об./мин, а выбранное время добавления восстановителя может быть большим, чем 20 минут. В других вариантах осуществления выбранная скорость перемешивания может находиться в диапазоне приблизительно от 30 об./мин до 50 об./мин, а выбранное время добавления восстановителя может находиться в диапазоне приблизительно от 20 минут до 80 минут.

[0030] После добавления восстановителя со следующим далее периодом времени, подходящим для использования при обеспечении прохождения реакции, таким как в диапазоне от 0 до 2 часов, суспензию катализатора дополнительно нагревают для удаления неполярного растворителя. Способ высушивания в результате приводит к переходу суспензии от состояния вязкой суспензии через состояние частично высушенной суспензии или ила к состоянию свободнотекучего порошка. В соответствии с этим, в вертикальных цилиндрических смесителях могут быть использованы винтовые ленточные перемешивающие устройства для подлаживания к варьирующимся вязкостям смеси и требованиям к перемешиванию. Перемешивающие устройства могут иметь одну или две винтовые ленты и необязательно могут включать центральный шнек на валу или другое более сложное вторичное перемешивающее устройство. Высушивание можно проводить при давлениях, больших, меньших или равных в сопоставлении с нормальным атмосферным давлением до тех пор, пока загрязнители, такие как кислород, будут неукоснительно исключаться. Температуры высушивания могут находиться в диапазоне от 0°С до целых 100°С. В некоторых вариантах осуществления могут быть использованы температуры высушивания в диапазоне от приблизительно 40°С до приблизительно 85°С. В некоторых вариантах осуществления могут быть использованы температуры высушивания в диапазоне от приблизительно 55°С до приблизительно 75°С. Времена высушивания могут находиться в диапазоне от приблизительно 1 часа до приблизительно 48 часов. В некоторых вариантах осуществления могут быть использованы времена высушивания в диапазоне от приблизительно 3 часов до приблизительно 26 часов. В некоторых вариантах осуществления могут быть использованы времена высушивания в диапазоне от 5 часов до приблизительно 20 часов. По завершении процесса высушивания катализатор можно хранить в инертной атмосфере вплоть до использования.

[0031] В некоторых вариантах осуществления соединение хрома, использующееся для получения катализатора на основе оксида хрома, может быть осаждено на обычные подложки или основы катализаторов, например, материалы неорганических оксидов. Термин «подложка» в соответствии с использованием в настоящем документе относится к любому материалу подложки, пористому материалу подложки в одном примере варианта осуществления, в том числе материалам неорганических или органических подложек. В некоторых вариантах осуществления желательные носители могут представлять собой неорганические оксиды, которые включают оксиды элементов из групп 2, 3, 4, 5, 13 и 14, а, говоря более конкретно, неорганические оксиды атомов элементов из групп 13 и 14. Обозначение элемента из группы в данном описании изобретения согласуется с определением в периодической таблице элементов, соответствующей обозначению союза ИЮПАК от 1988 года (IUPAC Nomenclature of Inorganic Chemistry 1960, Blackwell Publ., London). В данном случае, соответственно, группы 4, 5, 8 и 9 соответствуют группам IVB, VB, IIIA, IVA и VA для обозначения Деминга (Chemical Rubber Company’s Handbook of Chemistry & Physics, 48th edition) и группам IVA, VA, IIIB, IVB и VB для обозначения союза ИЮПАК от 1970 года (Kirk-Othmer Encyclopedia of Chemical Technology, 2nd edition, Vol. 8, p. 94). Неограничивающие примеры материалов подложек включают неорганические оксиды, такие как диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, диоксид тория, а также смеси таких оксидов, такие как, например, диоксид кремния-хром, диоксид кремния-оксид алюминия, диоксид кремния-диоксид титана и тому подобное.

[0032] Материалы неорганических оксидов, которые могут быть использованы в качестве подложки в композициях катализаторов конкретных вариантов осуществления, являются пористыми материалами, характеризующимися переменными площадью удельной поверхности и размером частиц. В некоторых вариантах осуществления подложка может характеризоваться площадью удельной поверхности в диапазоне от приблизительно 50 м2/г до приблизительно 1000 м2/г и средним размером частиц в диапазоне от приблизительно 20 микрометров до приблизительно 300 микрометров. В некоторых вариантах осуществления подложка может характеризоваться объемом пор в диапазоне от приблизительно 0,5 см3/г до приблизительно 6,0 см3/г и площадью удельной поверхности в диапазоне от приблизительно 200 м2/г до приблизительно 600 м2/г. В других вариантах осуществления подложка может характеризоваться объемом пор в диапазоне от приблизительно 1,1 см3/г до приблизительно 1,8 см3/г и площадью удельной поверхности в диапазоне от приблизительно 245 м2/г до приблизительно 375 м2/г. В некоторых других вариантах осуществления подложка может характеризоваться объемом пор в диапазоне от приблизительно 2,4 см3/г до приблизительно 3,7 см3/г и площадью удельной поверхности в диапазоне от приблизительно 410 м2/г до приблизительно 620 м2/г. В других еще вариантах осуществления подложка может характеризоваться объемом пор в диапазоне от приблизительно 0,9 см3/г до приблизительно 1,4 см3/г и площадью удельной поверхности в диапазоне от приблизительно 390 м2/г до приблизительно 590 м2/г. Каждое из вышеупомянутых свойств может быть измерено при использовании обычных методик, известных на современном уровне техники.

[0033] В некоторых вариантах осуществления материалы подложек содержат диоксид кремния, в частности, аморфный диоксид кремния, а, говоря наиболее конкретно, аморфный диоксид кремния, характеризующийся большой площадью удельной поверхности. Такие материалы подложек коммерчески доступны из нескольких источников. Такие источники включают подразделение Davison Chemical Division компании W. R. Grace and Company, которое предлагает на рынке материалы подложек на основе диоксида кремния под торговыми наименованиями Davison 952 или Davison 955, и компанию PQ Corporation, которая предлагает на рынке материалы подложек на основе диоксида кремния под различными торговыми обозначениями, в том числе ES70. Диоксид кремния может иметь форму сферических частиц, которые получают при использовании способа распылительного высушивания. В альтернативном варианте компания PQ Corporation предлагает на рынке материалы подложек на основе диоксида кремния под торговыми наименованиями, такими как MS3050, которые не подвергают распылительному высушиванию. Непосредственно после приобретения все данные диоксиды кремния являются непрокаленными (то есть, не обезвоженными). Однако, в катализаторах конкретных вариантов осуществления может быть использован диоксид кремния, который прокаливают до приобретения.

Способы полимеризации

[0034] Варианты осуществления регулирования свойств полимера из данного раскрытия изобретения могут оказаться подходящими для использования при полимеризации олефинов с применением любого типа системы газофазной полимеризации, известной на современном уровне техники. В некоторых вариантах осуществления газофазная полимеризация может быть проведена в системе реактора с псевдоожиженным слоем. В альтернативных вариантах осуществления газофазная полимеризация может быть проведена в системе реактора, относящегося к перемешиваемому или лопастному типу, (например, в системах с перемешиваемым слоем), которая может включать твердые вещества в газообразной окружающей среде. Несмотря на отнесение следующего далее обсуждения к системам с псевдоожиженным слоем необходимо понимать то, что варианты осуществления настоящей методики, кроме того, также могут быть применены и для систем реакторов, относящихся к перемешиваемому или лопастному типу. Настоящее изобретение не предполагает ограничения каким-либо конкретным типом системы реактора.

[0035] В общем случае обычный газофазный способ в псевдоожиженном слое осуществляют в результате непрерывного перепускания потока, содержащего один или несколько олефиновых мономеров, через реактор с псевдоожиженным слоем в условиях проведения реакции и в присутствии композиции катализатора со скоростью, достаточной для поддерживания слоя твердых частиц в суспендированном состоянии. Поток, содержащий непрореагировавший мономер, непрерывно отбирают из реактора, компримируют, охлаждают, необязательно частично или полностью конденсируют и отправляют на рецикл обратно в реактор. Из реактора отбирают продукт, а в поток рецикла добавляют замещающий мономер. В газовом потоке также могут присутствовать и газы, инертные для композиции катализатора и реагентов. Система полимеризации может включать один реактор или два и более реактора, соединенные последовательно.

[0036] Подаваемые потоки могут включать олефиновый мономер, неолефиновый газ, такой как азот и водород, и могут, кроме того, включать один или несколько нереакционно-способных алканов, которые могут быть конденсируемыми в процессе полимеризации для отвода теплоты реакции. Иллюстративные нереакционно-способные алканы включают нижеследующее, но не ограничиваются только этим: пропан, бутан, изобутан, пентан, изопентан, гексан, их изомеры и их производные. Подаваемые потоки могут поступать в реактор в одном или нескольких и различных местоположениях.

[0037] Кроме того, способ полимеризации может быть осуществлен по существу в отсутствие каталитических ядов, таких как влага, кислород, монооксид углерода и ацетилен. Однако, кислород может быть обратно добавлен в реактор при очень низких концентрациях для изменения структуры полимера и эксплуатационных характеристик продукта из него. Кислород может быть добавлен при концентрации по отношению к расходу этиленового подаваемого потока в реактор в диапазоне приблизительно от 10 до 600 ч./млрд. (об.), а более предпочтительно приблизительно от 10 до 500 ч./млрд. (об.). В качестве акцепторов для удаления каталитических ядов могут быть использованы металлоорганические соединения в целях увеличения, тем самым, активности катализатора или по другим причинам. Примеры металлоорганических соединений, которые могут быть добавлены, включают металлалкилы, такие как алюминийалкилы. В способе также могут быть использованы и обычные вспомогательные вещества при том условии, что они не создают помех для механизма действия композиции катализатора при получении желательного полиолефина. В некоторых вариантах осуществления может быть добавлен газообразный водород. Использование водорода оказывает воздействие на молекулярную массу полимера и ее распределение и, в конечном счете, влияет на свойства полимера. Для целей полимеризации при использовании катализаторов на основе восстановленного оксида хрома конкретных вариантов осуществления газовое молярное соотношение между водородом и этиленом в реакторе может находиться в диапазоне от приблизительно 0 до приблизительно 0,5, от приблизительно 0,005 до приблизительно 0,4 и от приблизительно 0,01 до приблизительно 0,3.

[0038] Иллюстративный резервуар для катализатора, подходящий для использования при непрерывной подаче сухого порошкообразного катализатора в реактор, продемонстрирован и описан, например, в патенте США № 3,779,712. Для переноса катализатора в слой предпочтительно используют газ, который является инертным по отношению к катализатору, такой как азот или аргон. В еще одном варианте осуществления катализатор предлагается в виде суспензии в минеральном масле или жидком углеводороде или смеси, таких как, например, пропан, бутан, изопентан, гексан, гептан или октан. Иллюстративный резервуар для катализатора продемонстрирован и описан в публикации WO 2004094489. Суспензия катализатора может быть доставлена в реактор при использовании текучего носителя, такого как, например, азот или аргон, или жидкости, такой как, например, изопентан или другой С3-С8 алкан.

[0039] В целях достижения желательных диапазонов плотности в сополимерах необходимой может оказаться сополимеризация достаточного количества сомономеров с этиленом при достижении уровня содержания в диапазоне от приблизительно 0 до где-то от 5 до 10 массовых процентов (% (масс.)) сомономера в сополимере. Количество сомономера, требуемое для достижения данного результата, может зависеть от конкретного использующегося сомономера (сомономеров), состава катализатора и, в частности, молярного соотношения между алюминием и хромом, условий получения катализатора и температуры реактора. Соотношение между сомономером и этиленом можно регулировать для получения желательной плотности смолы у сополимерного продукта.

[0040] Сомономер может присутствовать при любом уровне содержания для достижения, например, желательных свойств полимера. Газовое молярное соотношение между сомономером и этиленом, описанное в настоящем документе, является соотношением между газовой концентрацией в молях сомономера в циркулирующем газе и газовой концентрацией в молях этилена в циркулирующем газе. В одном варианте осуществления сомономер присутствует совместно с этиленом в циркулирующем газе при газовом молярном соотношении в диапазоне от приблизительно 0,0001 (сомономер:этилен) до 0,2 и от приблизительно 0,0002 до приблизительно 0,1 в еще одном варианте осуществления и от приблизительно 0,0004 до 0,05 в еще одном варианте осуществления, от приблизительно 0,0004 до 0,02 в еще одном варианте осуществления и от приблизительно 0,00055 до 0,0016 в еще одном варианте осуществления. Как это упоминалось прежде, примеры вариантов осуществления предлагают способ регулирования свойств полимера при использовании температуры для регулирования газового молярного соотношения между сомономером и этиленом.

[0041] Для достижения плотности полимера в диапазоне приблизительно от 0,952 г/куб. см до 0,955 г/куб. см, что типично для областей применения выдувного формования при низком индексе текучести, количество включенного гексенового сомономера обычно может соответствовать диапазону приблизительно от 0,3 до 0,8 бутильных ответвлений при расчете на 1000 атомов углерода цепи или, что более часто, приблизительно от 0,4 до 0,7 бутильных ответвлений при расчете на 1000 атомов углерода цепи для полимеров конкретных вариантов осуществления. Соответствующая концентрация гексена, включенного в полимер, обычно может находиться в диапазоне приблизительно от 0,18% (масс.) до 0,48% (масс.) (округленно от 0,15% (масс.) до 0,50% (масс.)) и, что более часто, приблизительно от 0,24% (масс.) до 0,42% (масс.). Для достижения плотности, соответствующей плотности полимера, составляющей приблизительно 0,950 г/куб. см, включенный гексеновый сомономер обычно может соответствовать диапазону приблизительно от 0,8 до 1,2 бутильных ответвлений при расчете на 1000 атомов углерода цепи, что соответствует концентрации гексена, включенного в полимер, в диапазоне приблизительно от 0,48% (масс.) до 0,72% (округленно от 0,50% (масс.) до 0,75% (масс.)). Значение% (масс.) включенного 1-бутенового сомономера приблизительно может быть подобным тому, что имеет место для 1-гексена при достижении эквивалентной плотности.

[0042] В некоторых примерах вариантов осуществления способы и катализаторы, раскрытые в настоящем документе, в конкретных условиях в реакторе могут быть использованы для получения полиолефинов, таких как сополимер этилен/1-гексен или этиленовый гомополимер. Например, газовое молярное соотношение Н2/С2 может находиться в диапазоне от приблизительно 0,01 до приблизительно 0,5, а в альтернативном варианте от приблизительно 0,01 до приблизительно 0,2. Обратное добавление кислорода может находиться в диапазоне от приблизительно 10 ч./млрд. (об.) до приблизительно 600 ч./млрд. (об.) по отношению к расходу этиленового подаваемого потока в реактор и в альтернативном варианте от приблизительно 10 ч./млрд. (об.) до приблизительно 100 ч./млрд. (об.). Рабочая температура реактора может находиться в диапазоне от приблизительно 70°С до приблизительно 120°С. Реактор необязательно может функционировать в режиме конденсации таким образом, как это раскрывается в патентах США №№ 4,543,399 и 4,588,790, для содействия отводу тепла из полимеризационного реактора с псевдоожиженным слоем.

[0043] Могут быть использованы различные методики предотвращения обрастания реактора и агломерирования полимера. Иллюстративными для данных методик являются введение тонко измельченного дисперсного материала для предотвращения агломерирования в соответствии с описанием в патентах США №№ 4,994,534 и 5,200,477; добавление химических реагентов, формирующих отрицательный заряд, для уравновешивания положительных напряжений или добавление химических реагентов, формирующих положительный заряд, для нейтрализации потенциалов отрицательных напряжений в соответствии с описанием в патенте США № 4,803,251. Также можно добавлять антистатические вещества либо непрерывно, либо периодически для предотвращения или нейтрализации формирования электростатического заряда. В соответствии с раскрытием изобретения в патенте США № 6,627,713 на практике может быть использован и жидкий мономер в слое.

[0044] Условия проведения полимеризации могут варьироваться в зависимости от доступности мономеров, катализаторов и оборудования. Конкретные условия являются известными или легко производимыми для специалистов в соответствующей области техники.

[0045] В некоторых вариантах осуществления этилен может присутствовать в реакторе при парциальном давлении, большем, чем приблизительно 100 фунт/дюйм2 фактического давления (690 кПа) или приблизительно 120 фунт/дюйм2 фактического давления (830 кПа) или приблизительно 190 фунт/дюйм2 фактического давления (1300 кПа) или приблизительно 200 фунт/дюйм2 фактического давления (1380 кПа) или приблизительно 210 фунт/дюйм2 фактического давления (1450 кПа) или приблизительно 220 фунт/дюйм2 фактического давления (1515 кПа) или приблизительно 240 фунт/дюйм2 фактического давления (1655 кПа) или приблизительно 300 фунт/дюйм2 фактического давления (2070 кПа) и даже более. Парциальное давление этилена может быть выдержано равным или большим в сопоставлении с данными значениями, например, для поддержания надлежащей производительности катализатора.

[0046] В некоторых вариантах осуществления реактор может эксплуатироваться при температуре в диапазоне от приблизительно 70°С до приблизительно 120°С. Например, реактор может эксплуатироваться при температуре, составляющей приблизительно 70°С, приблизительно 75°С, приблизительно 80°С, приблизительно 90°С, приблизительно 95°С, приблизительно 100°С, приблизительно 110°С или приблизительно 115°С. Температура может быть использована, например, для регулирования производительности катализатора и молекулярно-массового распределения для полимера.

[0047] В определенных вариантах осуществления температура реактора также может быть использована для регулирования газового молярного соотношения между сомономером и этиленом. Например, температура реактора может быть увеличена для достижения меньшего газового молярного соотношения, в то время как температура реактора может быть уменьшена для достижения большего газового молярного соотношения. В некоторых вариантах осуществления температура реактора может быть изменена (+/-) на приблизительно 1°С и более, приблизительно 2°С и более, приблизительно 5°С и более или приблизительно 10°С и более для достижения изменения (+/-) газового молярного соотношения между сомономером и этиленом, составляющего приблизительно 2% и более, 5% и более, приблизительно 10% и более, приблизительно 25% и более, приблизительно 50% и более или приблизительно 100% и более. В одном варианте осуществления в диапазоне температур реакции от приблизительно 97°С до 107°С могут быть получены полимеры, характеризующиеся эквивалентным индексом текучести и плотностью в диапазоне приблизительно от 2,5 дг/мин до 5 дг/мин для индекса текучести и приблизительно от 0,952 г/куб. см до 0,954 г/куб. см, и эффект от увеличения температуры реакции на 1°С может заключаться в уменьшении молярного соотношения между 1-гексеновым сомономером и этиленом в среднем на приблизительно 0,00011 единицы. На основании газового молярного соотношения между 1-гексеновым сомономером и этиленом, в среднем составляющего приблизительно 0,00098 в некоторых вариантах осуществления, можно сказать то, что для этого может иметь место соответствие приблизительно 11%-ному уменьшению газового молярного соотношения между сомономером и этиленом при увеличении температуры реакции на 1°С для постоянных индекса текучести и плотности полимера. На основании возможного диапазона для газового молярного соотношения между 1-гексеновым сомономером и этиленом приблизительно от 0,00055 до 0,0016 можно сказать то, что для достижения плотности в диапазоне от 0,952 г/куб. см до 0,954 г/куб. см при индексе текучести в диапазоне приблизительно от 2,5 дг/мин до 5 дг/мин процентное уменьшение газового молярного соотношения между сомономером и этиленом для увеличения температуры реакции на 1°С может находиться в диапазоне приблизительно от 5% до 25% и, что более часто, приблизительно от 7% до 20%. В некоторых вариантах осуществления уменьшение газового молярного соотношения между сомономером и этиленом может составлять всего лишь приблизительно 3% или приблизительно 2% в рамках отклика на изменение температуры на 1°С. Процентное изменение газового молярного соотношения между сомономером и этиленом может быть использовано для полимеров с меньшей или большей плотностью в целях оценки воздействия температуры реакции. Подобные процентные изменения газового молярного соотношения между сомономером и этиленом могут ожидаться и для других сомономеров, в том числе, например, 1-бутена.

[0048] В определенных вариантах осуществления температура реактора также может быть использована для регулирования количества сомономера, включенного в полимер по существу при постоянной плотности. Например, температура реактора может быть увеличена для достижения меньшего уровня содержания сомономера в смоле, в то время как температура реактора может быть уменьшена для достижения большего уровня содержания сомономера в смоле. В некоторых вариантах осуществления температура реактора может быть изменена (+/-) на приблизительно 1°С и более, на приблизительно 2°С и более, на приблизительно 5°С и более или на приблизительно 10°С и более для достижения изменения (+/-) уровня содержания сомономера в полимере, составляющего приблизительно 2% и более, приблизительно 5% и более, приблизительно 10% и более, приблизительно 25% и более, приблизительно 50% и более или приблизительно 100% и более. В одном варианте осуществления в диапазоне температур реакции от приблизительно 97°С до 107°С могут быть получены полимеры, характеризующиеся эквивалентным индексом текучести и плотностью в диапазоне приблизительно от 2,5 дг/мин до 5 дг/мин для индекса текучести и приблизительно от 0,952 г/куб. см до 0,954 г/куб. см, и эффект от увеличения температуры реакции на 1°С заключается в уменьшении уровня содержания 1-гексенового сомономера в полимере в среднем на приблизительно 0,028 бутильного ответвления при расчете на 1000 атомов углерода цепи. На основании среднего уровня содержания сомономера, составляющего приблизительно 0,055 бутильного ответвления при расчете на 1000 атомов углерода цепи в некоторых вариантах осуществления, можно сказать то, что для этого может иметь место соответствие приблизительно 5%-ному уменьшению уровня содержания сомономера при увеличении температуры реакции на 1°С для постоянных индекса текучести и плотности полимера. В дополнительных вариантах осуществления отклик может составлять целых приблизительно 0,033 бутильного ответвления при расчете на 1000 атомов углерода цепи или всего лишь 0,017 бутильного ответвления при расчете на 1000 атомов углерода для указанного диапазона индекса текучести и плотности при увеличении температуры на 1°С. На основании возможного диапазона бутильных ответвлений от приблизительно 0,40 до 0,70 при расчете на 1000 атомов углерода цепи в некоторых вариантах осуществления можно сказать то, что для достижения плотности в диапазоне от 0,952 г/куб. см до 0,954 г/куб. см при индексе текучести в диапазоне приблизительно от 2,5 дг/мин до 5 дг/мин процентное уменьшение уровня содержания сомономера для увеличения температуры реакции на 1°С может находиться в диапазоне приблизительно от 2,0% до 10% или, что более часто, приблизительно от 2,5% до 8,5%. Процентное изменение уровня содержания сомономера может быть использовано для полимеров с меньшей или большей плотностью в целях оценки воздействия температуры реакции. Подобные процентные изменения уровня содержания сомономера могут ожидаться и для других сомономеров, в том числе, например, 1-бутена.

[0049] Поскольку газовое молярное соотношение между сомономером и этиленом и получающийся в результате уровень содержания сомономера в полимере могут оказывать сильное воздействие как на модифицированную ударную прочность по Шарпи, так и на параметр ESCR, в соответствии с определенными вариантами осуществления могут быть получены полимеры, характеризующиеся желательными ударной вязкостью и параметром ESCR. В некоторых вариантах осуществления для получения характеристик полимеров, полученных при использовании катализаторов и условий проведения полимеризации конкретных вариантов осуществления, в диапазоне индекса текучести продукта приблизительно от 2,5 дг/мин до 5 дг/мин и в диапазоне плотности продукта приблизительно от 0,950 г/куб. см до 0,954 г/куб. см может быть использовано следующее далее статистическое соотношение между определяемым через показатель в виде параметра ПННН параметром ESCR и эксплуатационными характеристиками для модифицированной ударной прочности по Шарпи на основании регрессии для данных. Выражение может быть использовано для отличия полимеров конкретных вариантов осуществления от продуктов крупнокомпонентного выдувного формования (ККВФ) на хромовой основе, известных на современном уровне техники, в результате определения уровня эксплуатационных характеристик для параметра ПННН на основании измеренных значений индекса текучести, плотности и модифицированной ударной прочности по Шарпи, где наблюдаемый параметр ПННН либо приблизительно соответствует предсказанному параметру ПННН, либо превосходит предсказанный параметр ПННН и достигает приблизительно от 90% до 95% от предсказанного параметра ПННН или достигает от приблизительно 90% до приблизительно 140% от предсказанного параметра ПННН, что частично обуславливает статистическую степень согласия. Параметр ПННН, который представляет собой показатель параметра ESCR, может быть измерен при 900 фунт/дюйм2 (6210 кПа) фактического давления и приведен в единицах часов. Модифицированная ударная прочность по Шарпи может быть определена при -20°С и приведена в единицах кДж/м2.

ПННН при 900 фунт/дюйм2 (6210 кПа) фактического давления, час = 24503,5 - 21,05 × (индекс текучести) - 25415 × (плотность полимера) - 6,539 × (модифицированная ударная прочность по Шарпи при -20°С, кДж/м2)

[0050] В одном варианте осуществления параметр ESCR, измеренный при использовании параметра ПННН, может демонстрировать сильную обратную зависимость от плотности полимера, на которую также может оказывать воздействие температура реакции по следующему далее уравнению в диапазоне индекса текучести приблизительно от 2,5 дг/мин до 5 дг/мин и в диапазоне плотности продукта приблизительно от 0,950 г/куб. см до 0,954 г/куб. см. Уменьшение температуры реакции на 1°С может в результате приводить к получению приблизительно 7-часового увеличения параметра ПННН по существу при постоянной плотности полимера (при оцениваемом диапазоне приблизительно от 5 часов до 10 часов), что может быть отнесено к увеличению уровня содержания сомономера с ответвлением цепи в полимере при пониженной температуре. Изменение бутильного ответвления при изменении на 1°С может в среднем составлять 0,055 при расчете на 1000 атомов углерода цепи или 5% при ранее раскрытых диапазонах. Изменение газового молярного соотношения между 1-гексеновым сомономером и этиленом при изменении на 1°С может в среднем составлять приблизительно 0,00011 или 11% при ранее раскрытых диапазонах. Приблизительное 7-часовое увеличение параметра ПННН после уменьшения температуры реакции в градусах на 1°С может быть непосредственно соотнесено с изменениями газового молярного соотношения между сомономером и этиленом и уровня содержания сомономера в полимере при постоянной плотности.

ПННН при 900 фунт/дюйм2 (6210 кПа) фактического давления, час = 34812,3 - 35721,1 × (плотность полимера) - 6,8790 × (температура реакции, °С)

[0051] При изменении температуры реактора могут быть подстроены и другие переменные для реактора, такие как газовое молярное соотношение Н2/С2, парциальное давление этилена, время пребывания полимера и/или добавление кислорода, например, для выдерживания целевых свойств полимера (например, индекса текучести). Газовое соотношение для кислорода само по себе может оказывать небольшое воздействие на газовое молярное соотношение между сомономером и этиленом для достижения целевой плотности. В некоторых вариантах осуществления меньшие температуры реактора могут потребовать более высокого газового молярного соотношения между сомономером и этиленом и могут сделать необходимым присутствие дополнительного кислорода для сохранения индекса текучести. В дополнение к этому, дополнительный кислород может, кроме того, потребовать слегка более высокого газового молярного соотношения между сомономером и этиленом в газовой фазе.

Полимерные продукты

[0052] Варианты осуществления регулирования свойств полимера данного раскрытия изобретения могут оказаться подходящими для использования при получении широкого спектра полиолефинов. В некоторых вариантах осуществления данного раскрытия изобретения полученные полиолефины могут включать полимеры, полученные из олефиновых мономеров, таких как этилен и линейные или разветвленные высшие альфа-олефиновые мономеры, содержащие от 3 до 20 атомов углерода. В других вариантах осуществления гомополимеры или интерполимеры этилена и данных высших альфа-олефиновых мономеров. Примеры высших альфа-олефиновых мономеров могут включать, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен и 3,5,5-триметил-1-гексен. Примеры полиолефинов могут включать полимеры на этиленовой основе (по меньшей мере, 50% (моль) этилена), в том числе сополимеры этилен-1-бутен, этилен-1-гексен и этилен-1-октен, такие как полиэтилен высокой плотности (ПЭВП), полиэтилен средней плотности (ПЭСП) (в том числе сополимеры этилен-бутен и сополимеры этилен-гексен), полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП) или гомополиэтилен.

[0053] В определенных вариантах осуществления полимеры могут характеризоваться улучшенным балансом между ударными свойствами и параметром ESCR. Как это упоминалось прежде, данный улучшенный баланс может быть достигнут, например, при использовании температуры реактора для регулирования газового молярного соотношения между сомономером и этиленом и количества сомономера, включенного в полимер, по существу при постоянной плотности, что может оказать сильное воздействие как на модифицированную ударную прочность по Шарпи, так и на параметр ESCR. В соответствии с этим, полимеры, характеризующиеся желательным балансом между ударной вязкостью и параметром ESCR, могут быть получены в соответствии с настоящими вариантами осуществления. Более высокие температуры реактора, меньшее газовое молярное соотношение между сомономером и этиленом и меньшие концентрации сомономера в полимере по существу при постоянной плотности могут обеспечить улучшение ударных свойств, в то время как меньшие температуры реактора, более высокие газовые молярные соотношения между сомономером и этиленом и более высокие концентрации сомономера в полимере при постоянной плотности могут обеспечить улучшение параметра ESCR. В некоторых вариантах осуществления может быть получен полимер, который характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей 20 кДж/м2 и более, и (ii) параметром ESCR, составляющим приблизительно 50 часов и более, согласно определению при использовании параметра ПННН. В конкретных вариантах осуществления полимер может характеризоваться модифицированной ударной прочностью по Шарпи, составляющей приблизительно 20 кДж/м2, приблизительно 22 кДж/м2, приблизительно 25 кДж/м2 и более. В конкретных вариантах осуществления полимер может характеризоваться параметром ESCR, составляющим приблизительно 30 часов, приблизительно 40 часов, приблизительно 50 часов, приблизительно 60 часов, приблизительно 70 часов и более, согласно определению при использовании параметра ПННН. В еще одном варианте осуществления полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, может характеризоваться (i) модифицированной ударной прочностью по Шарпи в диапазоне приблизительно от 22 до 24 кДж/м2 и более и (ii) параметром ESCR в диапазоне приблизительно от 30 часов до 40 часов и более согласно определению при использовании параметра ПННН. В еще одном варианте осуществления полиолефин, полученный при использовании катализатора на основе восстановленного оксида хрома, характеризуется (i) модифицированной ударной прочностью по Шарпи, составляющей приблизительно 25 кДж/м2 и более, и (ii) параметром ESCR в диапазоне приблизительно от 50 до 60 часов согласно определению при использовании параметра ПННН.

[0054] В определенных вариантах осуществления полимеры конкретных вариантов осуществления могут иметь плотность в диапазоне от приблизительно 0,910 г/см3 до приблизительно 0,975 г/см3, от приблизительно 0,930 г/см3 до приблизительно 0,965 г/см3, от приблизительно 0,935 г/см3 до приблизительно 0,965 г/см3, от приблизительно 0,950 г/см3 до приблизительно 0,958 г/см3 или от приблизительно 0,952 г/см3 до приблизительно 0,954 г/см3.

[0055] В определенных вариантах осуществления полимеры конкретных вариантов осуществления могут характеризоваться индексами текучести (I21) в диапазоне от приблизительно 0,1 г/10 мин до приблизительно 1000 г/10 мин. В других вариантах осуществления полимеры могут характеризоваться индексами текучести (I21) в диапазоне от приблизительно 0,3 г/10 мин до приблизительно 300 г/10 мин. В других еще вариантах осуществления полимеры могут характеризоваться индексами текучести (I21) в диапазоне от приблизительно 0,5 г/10 мин до приблизительно 50 г/10 мин, от приблизительно 1 г/10 мин до приблизительно 20 г/10 мин или от приблизительно 2 г/10 мин до приблизительно 12 г/10 мин или от приблизительно 2,5 г/10 мин до приблизительно 5 г/10 мин.

[0056] В определенных вариантах осуществления полимеры конкретных вариантов осуществления могут характеризоваться молекулярно-массовым распределением (Mw/Mn) в диапазоне от 14 до 34 в одном варианте осуществления, от 15 до 30 в еще одном варианте осуществления, от 15 до 28 в еще одном другом варианте осуществления или от 15 до 25 в еще одном другом варианте осуществления.

[0057] В определенных вариантах осуществления полимеры конкретных вариантов осуществления могут характеризоваться прочностью расплава при пределе текучести, большей, чем приблизительно 15 сн в одном варианте осуществления, большей, чем приблизительно 20 сн в еще одном варианте осуществления, большей, чем приблизительно 25 сн в еще одном другом варианте осуществления, большей, чем приблизительно 30 сн в еще одном варианте осуществления и большей, чем приблизительно 35 сн в еще одном другом варианте осуществления.

[0058] Из полимера может быть сформовано любое подходящее для использования изделие промышленного производства с применением любых подходящих для использования способов. В порядке примера полученные полимеры, такие как полиэтилены, могут оказаться подходящими для использования в качестве пленок, изготовленных при использовании способов экструдирования отлитой или выдувной пленки. В порядке дополнительного примера полученные полимеры конкретных вариантов осуществления могут оказаться подходящими для использования при формовании изделия при использовании способов выдувного формования. Такие способы хорошо известны на современном уровне техники. Обычные изделия, изготовленные в результате выдувного формования, могут включать сосуды для контейнеров бытового и промышленного назначения и включать большие контейнеры для транспортирования жидкостей, барабаны и сельскохозяйственные баки. В порядке дополнительного примера полученные полимеры конкретных вариантов осуществления могут оказаться подходящими для использования в области применения труб, включающей трубы, предназначенные для преднамеренного транспортирования воды и природного газа, и гофрированную трубу. В порядке дополнительного примера полученные полимеры могут оказаться подходящими для использования в областях применения, относящихся к типам областей применения геомембран и прокладок.

[0059] В некоторых вариантах осуществления полимеры могут быть перемешаны с другими полимерами/или добавками для получения композиций, которые могут быть использованы в изделиях промышленного производства. Из смесей такие изделия промышленного производства могут быть сформованы при использовании способов экструдирования отлитой пленки, экструдирования выдувной пленки, центробежного формования или литьевого формования.

Методы испытания

[0060] При получении численных значений для определенных свойств и признаков, представленных в формуле изобретения, например, плотности, производительности, уровня содержания хрома или индексов текучести или индексов расплава, должны быть использованы следующие далее методы испытаний, хотя необходимо понимать то, что данные значения также относятся к любым результатам, полученным при использовании других методов испытания или измерения, которые необязательно могут быть раскрыты в настоящем документе при том условии, что такие другие методы испытания или измерения опубликованы, например, по меньшей мере, в одном представителе, выбираемом из патента, патентной заявки или научной публикации. Также необходимо понимать то, что значения, представленные в формуле изобретения, могут включать определенную степень погрешности, связанную с их измерением и обусловленную будь то погрешностью эксперимента, будь то сбоем оборудования или ошибкой оператора, и что любое значение в формуле изобретения представляет собой только приближение и охватывает значения, которые соответствуют плюс или минус (+/-) 10% или даже 20% от измеренного значения.

[0061] Испытание на модифицированную ударную прочность по Шарпи проводят в отношении образцов с размерами 80 мм × 10 мм × 10 мм (L × W × T), которые вырезают из подвергнутой прямому прессованию пластины на 10 мм, которую охлаждали при 5°С/мин, и подвергают машинной обработке. Для введения надреза в 1,6 мм в край образца в позиции 40 мм (центр образца) используют лезвие бритвы. Образцы охлаждают в холодильной камере в течение 1 часа, после этого оттуда удаляют и подвергают испытанию в течение менее, чем 5 секунд. Установка для испытания на удар соответствует техническим условиям, описанным в документе ASTM D6110 за исключением задания расстояния между опорами в испытании 40 мм. Испытание обычно проводят в диапазоне температур, перекрывающем приблизительно 0°С, -15°С, -20°С и -25°С. Измерения проводили в диапазоне температур для модифицированных испытаний, и приведенными результатами являются результаты для -20°С, что близко к температуре -18°С, зачастую использующейся для испытаний на удар при сбрасывании груза с высоты, часто применяющихся для сосудов, изготовленных в результате выдувного формования.

[0062] Значения плотности базируются на документе ASTM D-792.

[0063] Значения постоянного напряжения для нити с надрезом (ПННН) при фактическом давлении 900 фунт/дюйм2 (6210 кПа) базируются на документе ASTM F2136. Значения ПННН использовали в качестве более точного показателя для эксплуатационных характеристик в сопоставлении со стойкостью к растрескиванию под действием напряжения в условиях окружающей среды (ESCR) на основании документа ASTM D1693.

[0064] Значения индекса текучести (I21) базируются на документе ASTM D1238 при проведении испытания при 190°С с массой 21,6 кг; стандартное обозначение для данного измерения представляет собой 190/21,60.

[0065] Значения индекса расплава (I2) базируются на документе ASTM D1238 при проведении испытания при 190°С с массой 2,16 кг; стандартное обозначение для данного измерения представляет собой 190/2,16.

[0066] Значения прочности расплава (ПР) базируются на пределе текучести полимера на кривой прочности расплава, производимой на приборе Rheotens instrument, при начальной скорости 9,8 мм/сек и скорости при пределе текучести в диапазоне приблизительно от 32 до 33 мм/сек.

[0067] Молекулярно-массовое распределение (Mw/Mn) определяли при использовании эксклюзионной хроматографии размеров, в которой измерения проводили при использовании прибора Polymer Laboratories instrument; модель: HT-GPC-220, колонки: Shodex, температура прогона: 140°С, стандарт калибровки: поверка с помощью образцовых средств измерений с размером единицы, полученным от эталонов компании NIST, растворитель: 1,2,4-трихлорбензол. ЧБО: частота бутильных ответвлений согласно измерению при использовании метода 13С-ЯМР. Значение представляет собой число бутильных ответвлений при расчете на 1000 атомов углерода цепи.

ПРИМЕРЫ

[0068] Следующие далее примеры предлагаются для дополнительного иллюстрирования конкретных вариантов осуществления изобретения и не предназначены для ограничения объема изобретения.

[0069] Катализаторы, использующиеся в следующих далее примерах, включают: (1) катализатор А1 и катализатор А2, которые являются катализаторами на основе оксида хрома, восстановленными при использовании диэтилалюминийэтоксида (DEAlE); и (2) катализатор В (сравнительный), которым являются катализаторы на силилхроматной основе, восстановленные при использовании соединения DEAlE.

Общее получение катализатора

Катализаторы на основе восстановленного оксида хрома

[0070] Катализаторы на основе восстановленного оксида хрома, использующиеся в примерах, получали в коммерческих масштабах следующим далее образом. Пористую подложку на основе диоксида кремния, содержащую приблизительно 5 массовых процентов ацетата хрома, (хром на диоксиде кремния Grade C35300MS, полученный от компании PQ Corporation), что соответствует уровню содержания Cr, составляющему приблизительно 1 массовый процент, загружали в емкость нагревания псевдоожиженного слоя. Там ее медленно нагревали со скоростью, составляющей приблизительно 50°С в час, в атмосфере сухого азота вплоть до 200°С и выдерживали при данной температуре в течение приблизительно 4 часов. После этого ее медленно нагревали со скоростью, составляющей приблизительно 50°С в час, в атмосфере сухого азота вплоть до 450°С и выдерживали при данной температуре в течение приблизительно 2 часов. Затем поток азота замещали потоком сухого воздуха и композицию катализатора медленно нагревали со скоростью, составляющей приблизительно 50°С в час, до 600°С, когда ее активировали в течение приблизительно 6 часов. После этого активированный катализатор охлаждали при использовании сухого воздуха (при температуре окружающей среды) до приблизительно 300°С и дополнительно охлаждали от 300°С до комнатной температуры при использовании сухого азота (при температуре окружающей среды). Получающийся в результате охлажденный порошок хранили в атмосфере азота вплоть до проведения обработки при использовании восстановителя в соответствии с представленным ниже описанием.

[0071] При обычном восстановлении катализатора на основе оксида хрома катализатор размещали в вертикальном смесителе катализатора, имеющем винтовое ленточное перемешивающее устройство, в инертной атмосфере. Для надлежащего суспендирования катализатора, нанесенного на подложку, при 37 об./мин добавляли обезгаженный и высушенный изопентановый растворитель. После этого на поверхность суспензии катализатора в течение периода времени в диапазоне приблизительно от 35 до 50 минут при температуре суспензии, составляющей приблизительно 45°С, добавляли соединение DEAlE, доступное в компании Akzo Nobel и полученное в виде раствора в изопентане при 25% (масс.), для получения на конечном катализаторе выбранной целевой концентрации алюминия. Смесь дополнительно перемешивали при контролируемой скорости в течение приблизительно 2 часов. После этого растворитель по существу удаляли в результате высушивания при температуре рубашки, составляющий приблизительно 70°С, и слегка выше атмосферного давления в течение приблизительно 18 часов. Затем получающийся в результате сухой свободнотекучий порошок хранили в атмосфере азота вплоть до использования. Катализатор А1 содержал 1,092% (масс.) A1, а катализатор А2 содержал 1,280% (масс.) Al.

Силилхроматные катализаторы

[0072] Катализаторы на силилхроматной основе, использующиеся в примерах, получали в коммерческом масштабе следующим далее образом. Пористую подложку на основе диоксида кремния (хром на диоксиде кремния Grade Sylopol 955, производство подразделения Davison Catalyst division компании W. R. Grace and Co.) загружали в емкость нагревания псевдоожиженного слоя. Там ее медленно нагревали со скоростью, составляющей приблизительно 100°С в час, в атмосфере сухого азота вплоть до 325°С и выдерживали при данной температуре в течение приблизительно от 0 до 2 часов. После этого поток азота замещали потоком сухого воздуха и подложку на основе диоксида кремния медленно нагревали со скоростью, составляющей приблизительно 100°С в час, до 600°С, когда ее активировали в течение приблизительно 4 часов. Затем прокаленную подложку охлаждали при использовании сухого воздуха (при температуре окружающей среды) до приблизительно 300°С и дополнительно охлаждали от 300°С до комнатной температуры при использовании сухого азота (при температуре окружающей среды). Получающийся в результате охлажденный порошок хранили в атмосфере азота вплоть до проведения обработки при использовании соединения хрома, а после этого восстановителя в соответствии с представленным ниже описанием.

[0073] При нанесении силилхроматного соединения на подложку на основе диоксида кремния подложку размещали в вертикальном смесителе катализатора, имеющем винтовое ленточное перемешивающее устройство, в инертной атмосфере. Для надлежащего суспендирования катализатора, нанесенного на подложку, при 30-40 об./мин добавляли обезгаженный и высушенный изопентановый растворитель. Получающуюся в результате смесь перемешивали и нагревали до приблизительно 45°С. После этого на каждые 100 килограммов диоксида кремния загружали 3,15 килограмма бис(трифенилсилил)хромата. Все это перемешивали при приблизительно 45°С в течение 10 часов. После этого на поверхность суспензии катализатора в течение периода времени в диапазоне приблизительно от 0,1 до 10 минут при температуре суспензии, составляющей приблизительно 45°С, добавляли раствор соединения DEAlE в изопентане при 25% (масс.) для получения выбранного молярного соотношения DEAlE/Cr. Смесь дополнительно перемешивали в течение приблизительно 2 часов. После этого растворитель по существу удаляли в результате высушивания при температуре рубашки, составляющей приблизительно 60-70°С, и слегка выше атмосферного давления в течение приблизительно 24 часов. Затем получающийся в результате сухой свободнотекучий порошок хранили в атмосфере азота вплоть до использования. Катализатор В характеризовался молярным соотношением между Al и Cr, составляющим приблизительно 1,5.

Полимеризация

[0074] Сополимеры этилен/1-гексен получали в полупромышленном газофазном реакторе в соответствии со следующей далее методикой. Проводили семнадцать различных прогонов, помеченных как прогоны 1-17. В прогонах 1 и 2 использовали катализатор В. В прогонах 3-6 и 13-17 использовали катализатор А1. В прогонах 7-12 использовали катализатор А2.

[0075] В следующем далее изложении предлагаются примеры с газовой фазой и псевдоожиженным слоем конкретных вариантов осуществления. Для непрерывного получения сополимера этилен-гексен высокой плотности использовали газофазный полимеризационный реактор с псевдоожиженным слоем технологической разработки UNIPOLTM, имеющий номинальный диаметр 14 дюймов (356 мм). В данных случаях по ходу технологического потока выше по отношению к теплообменнику для циркулирующего газа в контуре рециркуляции газа располагалась газодувка для циркулирующего газа, но оба элемента могли бы быть переставлены местами для уменьшения температуры газа, когда он поступает в теплообменник. Труба циркуляции имела приблизительно 2 дюйма (50,8 мм) в диаметре, а с расходом для нее манипулировали при использовании шарового клапана в линии циркуляции для регулирования расхода газа на единицу сечения потока в кипящем слое в желательной степени. Мономеры и газообразные компоненты добавляли по ходу технологического потока выше по отношению к холодильнику до газодувки, в позиции крыльчатки газодувки или после газодувки. Сухой катализатор непрерывно добавляли дискретными небольшими аликвотами через трубу на 1/8 дюйма (3,18 мм) непосредственно в псевдоожиженный слой на высоте в диапазоне приблизительно от 0,1 до 2 м над распределительной пластиной, а наиболее предпочтительно в диапазоне приблизительно от 0,2 до 1,2 м, при использовании течения газообразного азотного носителя в местоположении в диапазоне приблизительно от 15 до 50% от диаметра реактора. Полимерный продукт периодически отбирали из реактора через выпускной бак выделения аликвотами в диапазоне приблизительно от 0,2 до 5 кг в целях сохранения желательных приблизительных средних уровня или массы псевдоожиженного слоя. Был доступен разбавленный поток кислорода в азоте (1000 ч./млрд. (об.)), который использовали в отношении некоторых экспериментов для манипулирования с молекулярной массой и молекулярно-массовым распределением для полимера.

[0076] Представленная ниже таблица 1 обобщает соответствующие газовые концентрации и переменные для реактора, а также плотности, индексы текучести (I21), уровень содержания сомономера, модифицированные ударные прочности по Шарпи (МУПШ) и постоянное напряжение для нити с надрезом (ПННН) у полученных полимеров.

Условия и результаты для газовой фазы

Условия и результаты для газовой фазы

Условия и результаты для газовой фазы

[0077] Для сравнительных целей таблица 2 содержит измеренные значения для свойств полимера у различных конкурирующих продуктов ККВФ, помеченных, соответственно, как продукт А, продукт В и продукт С. Каждый продукт, выбираемый из продукта А, продукта В и продукта С, представляет собой полиолефин, полученный при использовании хромового катализатора.

Свойства сравнительных полимеров

[0078] ФИГУРА 1 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от индекса текучести для полученных полимеров. ФИГУРА 2 представляет собой график зависимости параметра ПННН от индекса текучести для полученных полимеров. ФИГУРЫ 1 и 2, кроме того, включают точки экспериментальных данных для конкурирующих продуктов в целях сопоставления свойств полученного полиэтилена со свойствами коммерчески доступных полимеров. Данные графики свидетельствуют о наличии более сильного воздействия индекса текучести на ударные свойства в сопоставлении с его воздействием на параметр ПННН. В частности, меньший индекс текучести приводил к улучшению ударных свойств полученных полимеров. Однако, полимеры, обладающие улучшенными ударными свойствами, проявляли это за счет параметра ПННН.

[0079] ФИГУРА 3 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от плотности для полученных полимеров. ФИГУРА 4 представляет собой график зависимости параметра ПННН от плотности для полученных полимеров. ФИГУРЫ 3 и 4, кроме того, включают точки экспериментальных данных для конкурирующих продуктов в целях сопоставления свойств полученного полиэтилена со свойствами данных коммерчески доступных полимеров. Данные графики свидетельствуют о наличии более сильного воздействия плотности на параметр ПННН в сопоставлении с ее воздействием на ударные свойства.

[0080] ФИГУРА 5 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от температуры реакции для полученных полимеров. ФИГУРА 6 представляет собой график зависимости параметра ПННН от температуры реактора для полученных полимеров. Диапазон плотности полимеров, продемонстрированных на ФИГУРАХ 5 и 6, был заключен в пределах от 0,9530 г/куб. см до 0,9540 г/куб. см. Данные графики свидетельствуют об обнаруженном улучшении ударных свойств при увеличении температуры реактора, в то время как при увеличении температуры реактора параметр ПННН уменьшался. Однако, катализаторы А1 и А2 демонстрировали значительно лучший параметр ПННН в сопоставлении с катализатором В.

[0081] ФИГУРА 7 представляет собой график зависимости модифицированных ударных прочностей по Шарпи от газового молярного соотношения С6/С2 для полученных полимеров. ФИГУРА 8 представляет собой график зависимости параметра ПННН от газового молярного соотношения С6/С2 для полученных полимеров. Диапазон плотности для полимеров, продемонстрированных на ФИГУРАХ 7 и 8, был заключен в пределах от 0,9530 г/куб. см до 0,9540 г/куб. см. Данные графики свидетельствуют о значительном воздействии газового молярного соотношения С6/С2 как на модифицированную ударную прочность по Шарпи, так и на параметр ПННН. Для ударных свойств меньшее количество сомономера и более высокие температуры реакции приводили к получению наилучших условий для модифицированной ударной прочности по Шарпи, в то время как высокие уровни содержания сомономера и более низкие температуры реакции приводили к получению наилучших условий для параметра ПННН.

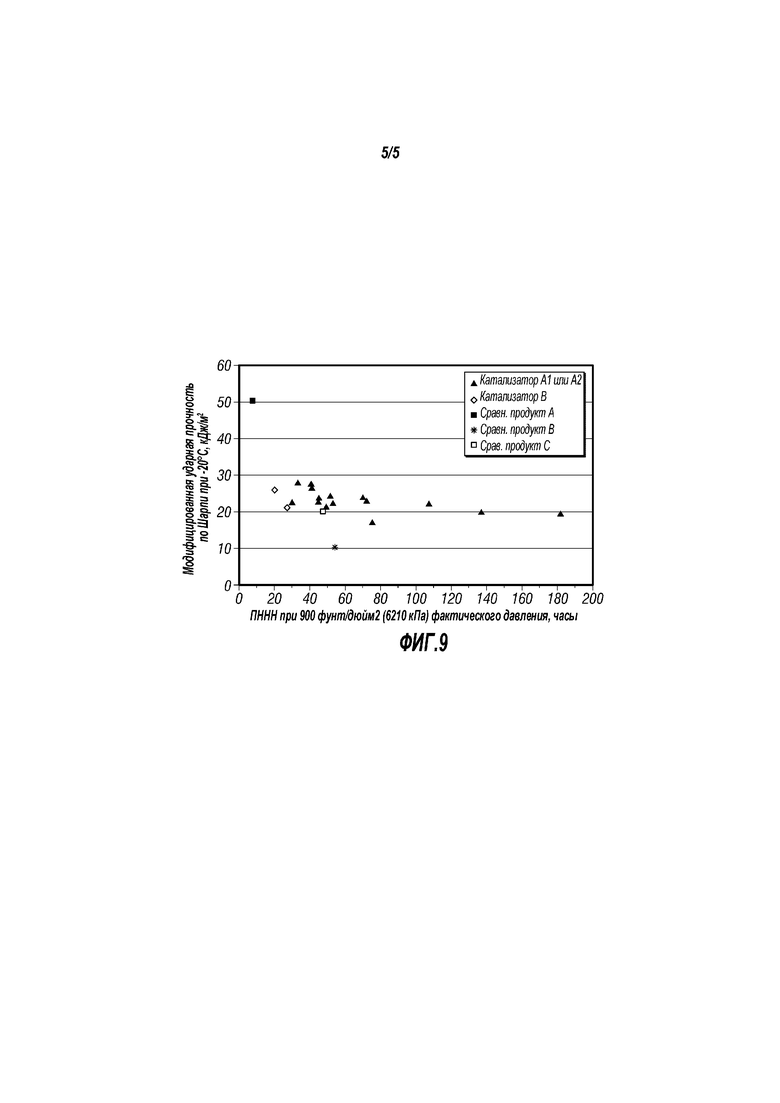

[0082] ФИГУРА 9 представляет собой график зависимости модифицированных прочностей изгиба по Шарпи от параметра ПННН для полученных полимеров. ФИГУРА 9, кроме того, включает точки экспериментальных данных для конкурирующих продуктов в целях сопоставления свойств полученного полиэтилена со свойствами данных коммерчески доступных полимеров. В соответствии с иллюстрацией катализаторы А1 и А2 приводили к получению полимеров, характеризующихся улучшенными параметром ПННН и модифицированными ударными прочностями по Шарпи.

[0083] Несмотря на то, что композиции, методы и способы описываются в настоящем документе при выражении через термины «охватывающий», «содержащий», «имеющий» или «включающий» различные компоненты или стадии, композиции и способы также могут «по существу состоять из» или «состоять из» различных компонентов и стадий. Фразы, если только не будет указано другого, «по существу состоит из» и «по существу состоящий из» не исключают присутствия других стадий, элементов или материалов, будь то конкретно упомянутые в данном описании изобретения или нет, до тех пор, пока такие стадии, элементы или материалы не будут оказывать воздействия на основные и новые характеристики изобретения, в дополнение к этому они не исключают примесей и отклонений, обычно связанных с использующимися элементами и материалами. В предшествующем описании изобретения и прилагаемой формуле изобретения формы в единственном числе «один», «некий» и «данный» включают соответствия во множественном числе, если только не будет указано другого.

[0084] Ради краткости однозначно раскрываются в настоящем документе только определенные диапазоны. Однако, диапазоны с любым нижним пределом могут быть объединены с любым верхним пределом для указания на диапазон, не указанный однозначно, а также диапазоны с любым нижним пределом могут быть объединены с любым другим нижним пределом для указания на диапазон, не указанный однозначно; тем же самым образом диапазоны с любым верхним пределом могут быть объединены с любым другим верхним пределом для указания на диапазон, не указанный однозначно.

[0085] Все документы, процитированные в настоящем документе, полностью включаются посредством ссылки в настоящий документ для всех юрисдикций, в которых такое включение допускается, и в той степени, в которой такое раскрытие согласуется с описанием настоящего изобретения.

[0086] Несмотря на описание изобретения по отношению к нескольким вариантам осуществления и примерам специалисты в соответствующей области техники, обладающие выгодами от ознакомления с данным раскрытием изобретения, будут понимать то, что могут быть разработаны и другие варианты осуществления, которые не отклоняются от объема и сущности изобретения, раскрытого в настоящем документе. Несмотря на обсуждение отдельных вариантов осуществления изобретение покрывает все комбинации из всех данных вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ РЕГУЛИРОВАНИЯ СВОЙСТВ ПОЛИМЕРА | 2014 |

|

RU2670954C9 |

| ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ | 2015 |

|

RU2690371C2 |

| СИСТЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ | 2008 |

|

RU2461577C2 |

| МОДИФИКАТОР ИНДЕКСА ТЕКУЧЕСТИ ПОЛИМЕРА | 2017 |

|

RU2736067C2 |

| СИСТЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА ПОЛИМЕРОВ | 2009 |

|

RU2533488C2 |

| ФОРМОВАНИЕ РАЗДУВОМ ПОЛИЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 2006 |

|

RU2412205C2 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНА И СПОСОБЫ ПОЛИМЕРИЗАЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2434888C2 |

| ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2739839C2 |

| СИСТЕМЫ И СПОСОБЫ ПРОИЗВОДСТВА ПОЛИМЕРОВ | 2009 |

|

RU2531959C2 |

| СПОСОБЫ МОДИФИКАЦИИ ОТНОШЕНИЯ ТЕКУЧЕСТЕЙ РАСПЛАВА И/ИЛИ НАБУХАНИЯ ПОЛИЭТИЛЕНОВЫХ СМОЛ | 2015 |

|

RU2685268C2 |

Изобретение относится к способам регулирования свойств полимера в процессе полимеризации. Предложен способ получения полиолефина путём введения реакционной смеси в контакт с катализатором на основе восстановленного оксида хрома в газофазном реакторе для получения полиолефина, где реакционная смесь содержит этилен и сомономер, причем сомономер включает альфа-олефин, содержащий от 3 атомов углерода до 20 атомов углерода, где температуру реакции в газофазном реакторе увеличивают для уменьшения уровня содержания сомономера в полиолефине или где температуру реакции в газофазном реакторе уменьшают для увеличения уровня содержания сомономера в полиолефине, при этом получаемый полиолефин характеризуется (i) модифицированной ударной прочностью по Шарпи, измеренной в соответствии с ASTM D6110, составляющей 20 кДж/м2 или более; (ii) эквивалентной стойкостью к растрескиванию под действием напряжения, измеренной при фактическом давлении 900 фунт/дюйм2 (6210 кПа) согласно определению при использовании постоянного напряжения для нити с надрезом в соответствии с ASTM F2136, составляющей приблизительно 50 часов или более; (iii) плотностью от 0,952 г/куб.см до 0,958 г/куб.см; и (iv) индексом текучести расплава (I21) в диапазоне от 2 г/10 мин до 5 г/10 мин; и два варианта композиции для использования в изделиях промышленного производства, содержащие полиолефин, полученный по предложенному способу. Технический результат – достижение баланса между ударной вязкостью и стойкостью к растрескиванию под действием напряжения в условиях окружающей среды за счет регулирования свойств полимера. 3 н. и 12 з.п. ф-лы, 9 ил., 2 табл., 17 пр.

1. Способ получения полиолефина, включающий: