ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Данное изобретение относится к сополимерам линейного полиэтилена низкой плотности и пленкам.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Существует известная технология производства сополимеров линейного полиэтилена низкой плотности с использованием катализаторов Циглера-Натта.

[0003] Кроме того, известны технологии производства пленок из сополимеров линейного полиэтилена низкой плотности (сополимеров LLDPE), такие как экструзия поливной пленки или экструзия раздувной пленки. См., например, LyondellBasell, A Guide to Polyolefin Film Extrusion, Publication 6047/1004 (доступно на lyb.com) и Qenos Pty, Ltd., Film Extrusion and Conversion - Technical Guide (July 2015) (доступно на qenos.com). Пленки часто используются в сфере упаковки, такой как упаковка пищевых продуктов.

[0004] Сополимеры LLDPE характеризуются измерением множества различных физических, химических и структурных характеристик. Общие измерения включают:

• Плотность.

• Вязкость расплава измеряют как индекс расплава (I2), показатель текучести (I21) и/или соотношение индекса расплава и текучести (I21/I2). Методики измерения описаны в ASTM D1238-13, Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Platometer.

• Средняя молекулярная масса полимера измеряется как среднечисленная молекулярная масса (Mn), средневесовая молекулярная масса (Мw) и «z-средняя молекулярная масса» (Mz). Часто рассчитывают соотношения этих измерений Mw/Mn (также называемые «индексом полидисперсности» или «молекулярно-массовым распределением») и Mz/Mw. Средние значения молекулярной массы и их соотношения описаны в публикациях, таких как Ward, “Molecular Weight and Molecular Weight Distributions in Synthetic Polymers”, 58 Journal of Chemical Education 867-879 (November 1981).

• Содержание сомономеров может быть измерено, например, путем измерения количества короткоцепочечных разветвлений на 1000 атомов углерода, что описано в таких публикациях, как ASTM 5017-17, Standard Test Method for Determination of Linear Low Density Polyethylene (LLDPE) Composition by Carbon-13 Nuclear Magnetic Resonance, ASTM International, West Conshohocken, PA, 2017, www.astm.org.

• Сомономер часто неравномерно распределяется по сополимеру LLDPE с фракциями с большей молекулярной массой и меньшей молекулярной массой, содержащими различные концентрации сомономера. Распределение можно измерить как «индекс распределения сомономеров по молекулярным массам» (MWCDI), который описан в следующих патентах США и патентных публикациях США: 2017/0129229 A1 (Para. [0153] - [0164]), 2020/0325313 A1 (Para. [0038] - [0049]) и 11040523 B2 (col. 21-24). Например, MWCDI = 0 указывает на равномерное распределение сомономера, положительный MWCDI указывает на более высокие концентрации сомономера во фракциях сополимера с большей молекулярной массой, а отрицательный MWCDI указывает на более высокие концентрации сомономера во фракциях сополимера с большей молекулярной массой. (Альтернативные средства анализа распределения сомономера включают элюционное фракционирование в анализе «улучшенное распределение содержания сомономера» (УРСС), которое описано в публикации патента США 2021/0040295 A1 (Para. [0171] - [0181]) и в публикации: Cong et al. A New Technique for Characterizing Comonomer Distribution in Polyolefins: High-Temperature Thermal Gradient Interaction Chromatography (HT-TGIC), 44 Macromolecules 3062-3072 (March 28, 2011)).

• Вязкоупругие свойства сополимера LLDPE могут быть измерены с помощью динамической механической спектроскопии (DMS) для определения динамического модуля упругости (G'), модуля потерь (G'') и коэффициента затухания tan δ (G''/G'). Эти методики и измерения описаны в публикациях, таких как Dunson. “Characterization of Polymers using Dynamic Mechanical Analysis (DMA)” Paper M-022717 published by Eurofins Scientific (2017), доступно на http://www.eag.com, и Franck, “Viscosity and Dynamic Mechanical Testing”, Paper AN004 published by TA Instruments, доступно на http://www.tainstruments.com.

[0005] Технологичность и свойства пленок могут быть улучшены путем выбора свойств основного полимера. Таким образом, желательно создать линейный полиэтилен низкой плотности, который обладает улучшенным балансом свойств для применения в сферах использования пленки.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0006] Один аспект настоящего изобретения представляет собой сополимер линейного полиэтилена низкой плотности (сополимер LLDPE), содержащий звенья, полученные из этиленового мономера и бутенового мономера, причем:

(a) плотность сополимера LLDPE составляет от 0,910 г/см3 до 0,930 г/см3; и

(b) индекс расплава (I2) сополимера LLDPE составляет от 0,5 г / 10 мин до 2,7 г / 10 мин; и

(c) молекулярно-массовое распределение (Mw/Mn) сополимера LLDPE составляет по меньшей мере 4,25; и

(d) соотношение Mz/Mw сополимера LLDPE составляет по меньшей мере 3,2; и

(e) индекс распределения сомономеров по молекулярным массам сополимера LLDPE составляет от -0,1 до -1,0; и

(f) динамический модуль упругости (G') материала составляет от 90 Па до 115 Па, когда модуль потерь (G'') составляет 1000 Па.

[0007] Второй аспект настоящего изобретения представляет собой пленку, которая содержит сополимер LLDPE настоящего изобретения.

[0008] Третий аспект настоящего изобретения представляет собой способ получения раздувной пленки, включающий плавление сополимера LLDPE с получением его расплава, экструзию расплава через головку, выполненную с возможностью образования пузыря, с получением пузыря из сополимера LLDPE и раздув (накачка) пузыря на установке для экструзии пленки с раздувом с получением раздувной пленки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

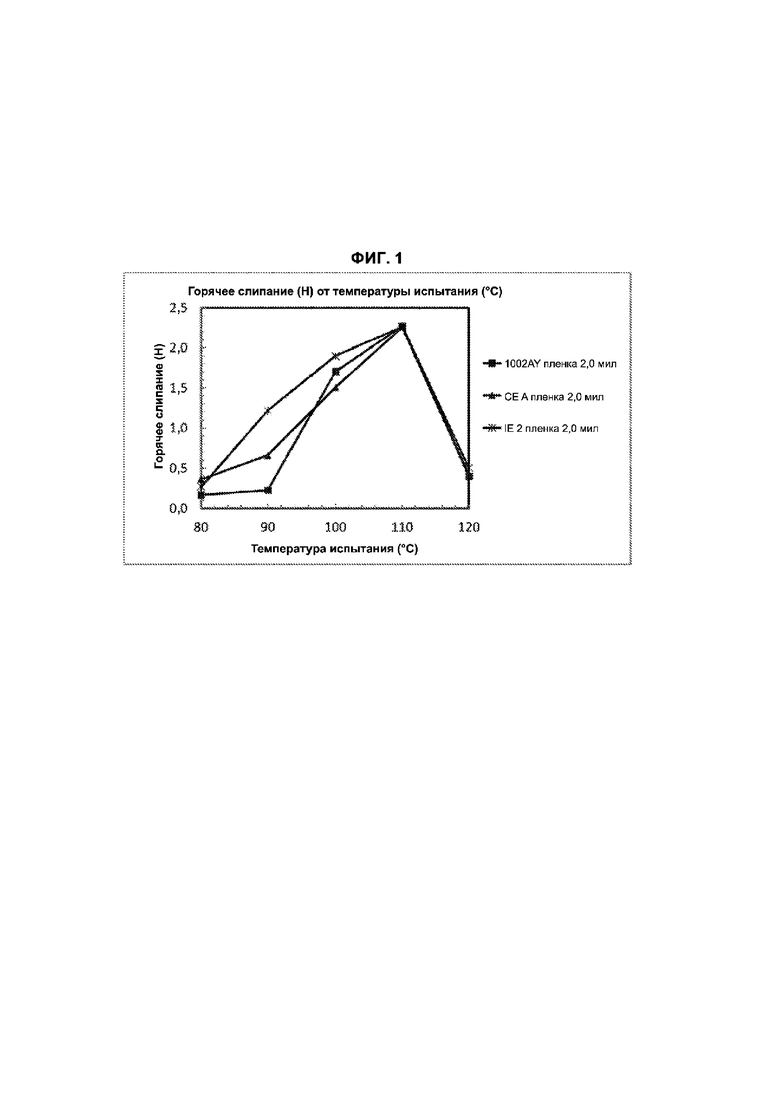

[0009] На Фиг. 1 показан результат испытания на липкость в горячем состоянии смолы, обладающей признаками изобретения, по сравнению с двумя сравнительными смолами.

ПОДРОБНОЕ ОПИСАНИЕ

Способы получения сополимера LLDPE

[0010] Сополимеры LLDPE настоящего изобретения полимеризуют путем приведения в контакт этиленового мономера и 1-бутенового сомономера с каталитической системой и необязательно другими реагентами и разбавителями в реакторе в условиях, подходящих для полимеризации мономеров.

[0011] В некоторых вариантах осуществления смесь мономеров содержит по меньшей мере 70 мольных процентов этиленового мономера, или по меньшей мере 80 мольных процентов, или по меньшей мере 82 мольных процента, или по меньшей мере 85 мольных процентов. В некоторых вариантах осуществления смесь мономеров содержит по меньшей мере 2 мольных процента бутенового сомономера, или по меньшей мере 4 мольных процента, или по меньшей мере 5 мольных процентов, или по меньшей мере 7 мольных процентов. (В газофазной полимеризации мольное соотношение мономеров может быть определено на основе парциального давления).

[0012] Необязательно смесь мономеров может содержать дополнительные ненасыщенные сомономеры. Примерами дополнительных сомономеров являются a-олефиновые углеводороды, имеющие от 3 до 12 атомов углерода. В некоторых вариантах осуществления a-олефиновые углеводороды представляют собой линейные a-олефиновые углеводороды, которые представляют собой полимеризуемые мономеры формулы H2C=C(H)(CH2)rCH3, где r представляет собой число от 0 до 7. Примеры дополнительных сомономеров включают, без ограничений, пропилен, 1-пентен, 1-гексен, 1-гептен, 1-октен и 4-метил-1-пентен. В некоторых вариантах осуществления дополнительные сомономеры выбраны из группы, состоящей из 1-гексена и 1-октена, или представляют собой 1-гексен. Во многих вариантах осуществления смесь мономеров содержит менее 10 мольных процентов дополнительных ненасыщенных сомономеров, или менее 5 мольных процентов, или менее 2 мольных процентов. В некоторых вариантах осуществления смесь мономеров по существу состоит из этиленового мономера и 1-бутенового сомономера.

[0013] В некоторых вариантах осуществления реакционная смесь дополнительно содержит элементарный водород, который завершает концевые группы полимерных цепей. Молярное соотношение водорода и этилена (H2/С2) в реакторе изменяется в зависимости от молекулярных масс получаемых полимеров. В некоторых вариантах осуществления молярное соотношение водорода и этиленового мономера составляет по меньшей мере 0,01, или по меньшей мере 0,04, или по меньшей мере 0,06, или по меньшей мере 0,08, или по меньшей мере 0,1. В некоторых вариантах осуществления молярное соотношение водорода и этиленового мономера составляет не более 0,3, или не более 0,2, или не более 0,18.

[0014] Смесь мономеров приводят в контакт с каталитической системой, которая содержит первичный катализатор и активатор, которыми часто покрывают носитель. Каталитическая система должна быть выполнена с возможностью инициирования и катализирования полимеризации смеси мономеров в условиях реакции.

[0015] Первичный катализатор в каталитической системе содержит соли одного или более переходных металлов любой из групп IVB-VIII периодической таблицы элементов. В одноцентровых каталитических системах атомы переходного металла связаны в комплекс с органическим лигандом, таким как соединение, содержащее циклопентадиенил. В традиционных каталитических системах Циглера - Натта соли переходных металлов не имеют органического комплекса. В некоторых вариантах осуществления процесса полимеризации первичный катализатор представляет собой традиционную каталитическую систему Циглера - Натта, содержащую галогенид титана, такой как TiCl3 или TiCl4, а в некоторых вариантах осуществления процесса полимеризации галогенид титана наносят на галогенид магния.

[0016] Активатор в каталитической системе представляет собой вещество, отличное от катализатора или одной из подложек, которое увеличивает скорость каталитической реакции, не расходуясь в ней. Примеры типичных активаторов содержат алюминий и/или бор. Некоторые активаторы могут содержать (C1-С4) алкилсодержащее соединение алюминия или алкилалюминоксан (алкилалюмоксан). Содержащее (C1-С4) алкил соединение алюминия может независимо содержать 1, 2 или 3 (C1-C4) алкильные группы и 2, 1 или 0 групп, каждая из которых независимо выбрана из атома хлорида и (C1-C4) алкоксида. Каждый (C1-С4) алкил может независимо представлять собой метил; этил; пропил 1-метилэтил; бутил 1-метилпропил; 2-метилпропил; или 1,1-диметилэтил. Каждый (C1-С4) алкоксид может независимо представлять собой метоксид; этоксид; пропоксид; 1-метилэтоксид; бутоксид; 1-метилпропоксид; 2-метилпропоксид; или 1,1-диметилэтоксид. Содержащее (C1-C4) алкил соединение алюминия может представлять собой триэтилалюминий (TEAl), триизобутилалюминий (TIBA), хлорид диэтилалюминия (DEAC), этоксид диэтилалюминия (DEAE), дихлорид этилалюминия (EADC) или комбинацию или смесь любых двух или более из них. Алкилалюминоксан может представлять собой метилалюминоксан (MAO), этилалюминоксан, 2-метилпропилалюминоксан или модифицированный метилалюминоксан (MMAO). Например, активатор может представлять собой метилалюминоксан (MAO), триэтилалюминий (TEA), триизобутилалюминий (TIBA), хлорид диэтилалюминия (DEAC), этоксид диэтилалюминия (DEAE) или дихлорид этилалюминия (EADC).

[0017] Материал-носитель представляет собой материал, который является инертным в условиях полимеризации. Во многих вариантах осуществления материал-носитель выбран для обеспечения большой площади поверхности и требуемого размера частиц для готового полимера. Примеры материалов-носителей типа неорганических оксидов представляют собой диоксид кремния, оксид алюминия, диоксид титана, оксид циркония, оксид тория и смеси любых двух или более из таких неорганических оксидов. В некоторых вариантах осуществления материал-носитель представляет собой диоксид кремния, который необязательно может быть дополнительно обработан (например, высокодисперсный диоксид кремния).

[0018] Многие первичные катализаторы и активаторы нестабильны на воздухе, и поэтому приводить их в контакт и манипулировать ими следует в инертной атмосфере, такой как азот.

[0019] Используемая каталитическая композиция описана в Modified Spray-Dried Ziegler-Natta (Pro)Catalyst Systems, PCT Publication 2019/112929 A1 (13 June 2019). Используемая система содержит титан-магниевые (про)катализаторы Циглера - Натта, модифицированные тетрагидрофурановым/этаноловым модификатором, алкилалюминиевый активатор и материал-носитель.

[0020] Модифицированная высушенная распылительной сушкой первичная каталитическая система Циглера - Натта может характеризоваться любым одним или более из ограничений (i)-(x): (i) загрузка атома Mg должна составлять от 2,0 до 10,0 массовых процентов (масс.%), альтернативно от 6,0 до 8,5 масс.%, альтернативно от 6,5 до 8,0 масс.% в расчете на общую массу ad rem системы; (ii) концентрация атома Mg должна составлять от 0,82 до 4,11 миллимоля атома Mg на грамм ad rem системы (ммоль/г), альтернативно от 2,0 до 4,0 ммоль/г, альтернативно о 2,47 до 3,50 ммоль/г, альтернативно от 2,67 до 3,29 ммоль/г; (iii) загрузка атома Ti должна составлять от 0,5 до 5,0 масс.%, альтернативно от 1,0 до 4,0 масс.%, альтернативно от 1,5 до 3,5 масс.% в расчете на общую массу ad rem системы; (iv) концентрация атома Ti должна составлять от 0,10 до 1,04 миллимоля Ti на грамм ad rem системы (ммоль/г), альтернативно от 0,21 до 0,84 ммоль/г, альтернативно от 0,25 до 0,80 ммоль/г, альтернативно от 0,31 до 0,73 ммоль/г; (v) молярное соотношение атомов Mg и Ti должно составлять от 0,79 до 39,4, альтернативно от 2,95 до 16,7, альтернативно от 3,0 до 15, альтернативно от 3,66 до 10,5; (vi) загрузка тетрагидрофуранового/этанолового модификатора должна составлять от 15 до 45 масс.%, альтернативно от 18 до 39 масс.%, альтернативно от 20,0 до 35,0 масс.%.

[0021] В некоторых вариантах осуществления модифицированной высушенной распылительной сушкой первичной каталитической системы Циглера - Натта материал-носитель состоит по существу, альтернативно состоит из гидрофобного предварительно обработанного высокодисперсного диоксида кремния, что означает, что он содержит от 0 до 5 массовых процентов (масс.%), альтернативно от 0 до 0,9 масс.%, альтернативно от 0 до 0,09 масс.%, альтернативно 0 масс.% пористого диоксида кремния. Без ограничений, накладываемых какой-либо теорией, считается, что наружные поверхности гидрофобного предварительно обработанного высокодисперсного диоксида кремния в значительной степени определяют конструкцию модифицированной высушенной распылительной сушкой первичной каталитической системы Циглера - Натта.

[0022] В модифицированной высушенной распылительной сушкой первичной каталитической системе Циглера - Натта тетрагидрофурановый/этаноловый модификатор имеет массовое соотношение THF/EtOH от 25 : 75 до 75 : 25, альтернативно от 30,0 : 70,0 до 70,0 : 30,0, альтернативно от 35 : 65 до 65 : 35, альтернативно от 40,0 : 60,0 до 60,0 : 40,0, альтернативно от 45 : 55 до 55 : 45, альтернативно от 47 : 53 до 53 : 47, альтернативно 50 : 50.

[0023] Другие компоненты реакции полимеризации и их концентрация варьируются в зависимости от типа используемой полимеризации. Полимеризация может происходить в жидкой фазе, суспензионной фазе или может представлять собой газофазный процесс. Все три способа полимеризации хорошо известны.

[0024] В процессе газофазной полимеризации можно использовать режим непрерывного цикла, в котором в одной части цикла системы реактора циркулирующий поток газа, иначе известный как рециркуляционный поток или псевдоожижающая среда, нагревается в реакторе за счет тепла полимеризации. Это тепло может быть отведено из потока циркулирующего газа в другой части цикла с помощью системы охлаждения, внешней по отношению к реактору. Обычно в газофазном процессе с псевдоожиженным слоем для производства полимеров газовый поток, содержащий один или более мономеров, может непрерывно циркулировать через псевдоожиженный слой в присутствии катализатора в подходящих для реакции условиях. Газовый поток может быть отведен от псевдоожиженного слоя и возвращен в реактор. Одновременно полимерный продукт может быть отведен из реактора, и добавлен свежий мономер для замены полимеризованного мономера. В некоторых вариантах осуществления в газофазную полимеризацию добавляют разбавитель для регулирования скорости реакции и температуры в реакторе. Разбавители обычно инертны в условиях полимеризации. Типичные разбавители включают азот и алканы, содержащие 4-10 атомов углерода. Процесс газофазной полимеризации более подробно описан, например, в патентах США №4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228.

[0025] Давление в реакторе при газофазном процессе может варьироваться, например, от около атмосферного давления до около 600 ф/кв. дюйм изб., или от около 100 ф/кв. дюйм изб. (690 кПа) до около 500 ф/кв. дюйм изб. (3448 кПа), или от около 200 ф/кв. дюйм изб. (1379 кПа) до около 400 ф/кв. дюйм изб. (2759 кПа), или от около 250 ф/кв. дюйм изб. (1724 кПа) до около 350 ф/кв. дюйм изб. (2414 кПа). Температура в реакторе при газофазном процессе может варьироваться, например, от около 30°C до около 120°C, или от около 60°C до около 115°C, или от около 70°C до около 110°C, или от около 70°C до около 95°C.

[0026] Дополнительные примеры газофазных процессов, которые можно использовать, включают описанные в патентах США №5627242, 5665818 и 5677375, а также европейских публикациях EP 0794200, EP 0802202, EP 20891990 и EP 634421.

[0027] В случае суспензионной полимеризации суспензию твердого полимера в виде частиц можно сформировать в жидкой среде-разбавителе для полимеризации, к которой добавляют этилен и сомономеры, а также часто водород вместе с катализатором. Давление может находиться в диапазоне от около 1 до около 50 атмосфер, а температуры могут находиться в диапазоне от около 0°C до около 120°C. Суспензию, включающую разбавитель, можно периодически или непрерывно удалять из реактора, после чего летучие компоненты отделяют от полимера и возвращают в реактор, необязательно после перегонки. Жидкий разбавитель, используемый в полимеризационной среде, как правило, может представлять собой алкан, имеющий от 3 до 7 атомов углерода, который во многих вариантах осуществления представляет собой разветвленный алкан. Используемая среда в условиях полимеризации должна быть жидкой и по существу инертной при условиях полимеризации. При использовании пропановой среды процесс следует проводить, например, при температуре и давлении, превышающих критическую температуру и давление разбавителя реакции. В некоторых вариантах осуществления используют гексановую или изобутановую среду.

[0028] В целом процесс полимеризации в растворной фазе происходит в одном или более реакторах с полным перемешиванием, таких как один или более петлевых реакторов или один или более сферических изотермических реакторов при температуре в диапазоне от 120°C до 300°C; например от 160°C до 215°C, и при давлении в диапазоне от 300 ф/кв. дюйм до 1500 ф/кв. дюйм; например от 400 ф/кв. дюйм до 750 ф/кв. дюйм. Продолжительность пребывания в процессе полимеризации в растворной фазе, как правило, находится в диапазоне от 2 до 30 минут (мин); например от 10 до 20 мин. Этилен, один или более растворителей, одна или более каталитических систем и необязательно один или более сомономеров подают непрерывно в один или более реакторов. Примеры растворителей включают, без ограничений, изопарафины. Например, такие растворители коммерчески доступны под названием Isopar E от ExxonMobil Chemical Co. Затем полученную смесь полимера на основе этилена и растворителя удаляют из реактора и выделяют полимер на основе этилена. Растворитель, как правило, извлекают через установку регенерации растворителя, т. е. теплообменники и барабан парожидкостного сепаратора, а затем возвращают обратно в систему полимеризации. Примеры полимеризации в растворной фазе описаны в заявке на патент WO 2017/058981 A1.

[0029] Во многих вариантах осуществления полимеризацию проводят в газовой фазе в реакторе газофазной полимеризации с псевдоожиженным слоем (реактор FB-GPP). Такие реакторы и способы общеизвестны в данной области. Например, реакторы и способы FB-GPP описаны в следующих патентных публикациях: US 3709853; US 4003712; US 4011382; US 4302566; US 4543399; US 4882400; US 5352749; US 5541270; US 2020/0024376 A1, US 2020/024376 A1, US 2018/0155473 A1 и WO 2016/172279 A1.

[0030] Наилучшие рабочие условия для получения полимеров данного изобретения варьируются в зависимости от используемого реактора, используемой каталитической системы и конкретных свойств, необходимых для сополимера LLDPE. В нижеследующем обсуждении описаны обычные условия для типичных реакторов FB-GPP с использованием каталитической системы, описанной выше.

[0031] В некоторых вариантах осуществления парциальное давление этилена в реакторе составляет по меньшей мере 690 кПа (100 фунтов/кв. дюйм абс.), или по меньшей мере 830 кПа (120 ф/кв. дюйм абс.), или по меньшей мере 1300 кПа (190 ф/кв. дюйм абс.). В некоторых вариантах осуществления парциальное давление этилена в реакторе составляет не более 2070 кПа (300 ф/кв. дюйм абс.), или не более 1720 кПа (250 ф/кв. дюйм абс.), или не более 1590 кПа (230 ф/кв. дюйм абс.).

[0032] В некоторых вариантах осуществления температура слоя в реакторе составляет по меньшей мере 70°C, или по меньшей мере 80°C, или по меньшей мере 85°C. В некоторых вариантах осуществления температура слоя в реакторе составляет не более 110°C, или не более 100°C, или не более 95°C.

[0033] Во многих вариантах осуществления поток реагентов через реактор имеет скорость, достаточную для поддержания слоя реактора в псевдоожиженном состоянии.

[0034] Необязательно, в реактор можно добавлять инертную жидкость (называемую индуцированным конденсирующим агентом (ICA)) для облегчения охлаждения реактора. Примеры ICA включают (C5-C20) алкан, который может представлять собой (C5-C10) алкан или может представлять собой пентан или 2-метилбутан (т. е., изопентан). Применение ICA описано в следующих патентных публикациях, которые включены в настоящий документ путем ссылки: US 4453399; US 4588790; US 4994534. В некоторых вариантах осуществления концентрация ICA составляет по меньшей мере 1 мольный процент или по меньшей мере 3 мольных процента. В некоторых вариантах осуществления концентрация ICA составляет не более 20 мольных процентов или не более 8 мольных процентов.

[0035] Необязательно в реактор может быть добавлена добавка, обеспечивающая непрерывность, для контроля расслоения в реакторе. Подходящие добавки, обеспечивающие непрерывность, коммерчески доступны от Univation Technologies LLC в виде CA-200 и CA-300. В некоторых вариантах осуществления концентрация добавки, обеспечивающей непрерывность, составляет по меньшей мере 0,5 масс.ч/млн. или по меньшей мере 30 масс.ч/млн. В некоторых вариантах осуществления концентрация добавки, обеспечивающей непрерывность, составляет не более 200 масс.ч/млн или не более 80 масс.ч/млн. В некоторых вариантах осуществления добавка, обеспечивающая непрерывность, может быть ненужной.

[0036] Полимеризационная смесь может необязательно включать в себя одну или более добавок, таких как агент передачи цепи или промотор. Агенты передачи цепи хорошо известны и могут представлять собой алкилметаллы, такие как диэтилцинк. Известны промоторы, такие как описанные в US 4,988,783, и они могут включать хлороформ, CFCl3, трихлорэтан и дифтортетрахлорэтан. Перед запуском реактора можно использовать нейтрализующий агент для взаимодействия с влагой, а во время переключения реактора можно использовать нейтрализующий агент для взаимодействия с избытком активатора. Нейтрализующие агенты могут представлять собой триалкилалюминий. Газофазную полимеризацию можно проводить без нейтрализующих агентов (без специального добавления). Условия полимеризации для газофазного реактора/способа полимеризации могут дополнительно включать определенное количество (например, от 0,5 до 200 ч/млн относительно всего сырья, загружаемого в реактор) агента для регулирования статического заряда и/или добавки, обеспечивающей непрерывность, такой как стеарат алюминия или полиэтиленимин. В реактор ГФП-ПС можно добавлять агент для регулирования статического заряда для подавления образования или накапливания в нем статического заряда.

Описание сополимера LLDPE

[0037] Сополимер LLDPE настоящего изобретения представляет собой набор макромолекул, которые содержат повторяющиеся звенья, полученные из этиленового мономера, 1-бутенового сомономера и других мономеров, использованных в реакции. В некоторых вариантах осуществления повторяющиеся звенья в сополимере LLDPE состоят по существу из звеньев, полученных из этиленового мономера и 1-бутенового сомономера.

[0038] Сополимер LLDPE настоящего изобретения имеет плотность от 0,91 г/мл до 0,93 г/мл. В некоторых вариантах осуществления плотность составляет по меньшей мере 0,913 г/мл, или по меньшей мере 0,915 г/мл, или по меньшей мере 0,917 г/мл. В некоторых вариантах осуществления плотность составляет не более 0,927 г/мл, или не более 0,925 г/мл, или не более 0,922 г/мл, или не более 0,920 г/мл.

[0039] Сополимеры LLDPE часто характеризуются на основании вязкости расплавленного полимера. Сополимеры LLDPE данного изобретения имеют индекс расплава (I2) от 0,5 г / 10 мин до 2,7 г / 10 мин. В некоторых вариантах осуществления индекс расплава сополимеров LLDPE данного изобретения составляет по меньшей мере 0,7 г / 10 мин, или по меньшей мере 0,8 г / 10 мин, или по меньшей мере 0,9 г / 10 мин. В некоторых вариантах осуществления индекс расплава сополимеров LLDPE данного изобретения составляет не более 2,6 г / 10 мин, или не более 2,5 г / 10 мин, или не более 2,45 г / 10 мин.

[0040] В некоторых вариантах осуществления показатель текучести (I21) сополимеров LLDPE данного изобретения составляет по меньшей мере 20 г / 10 мин, или по меньшей мере 25 г / 10 мин, или по меньшей мере 27 г / 10 мин. В некоторых вариантах осуществления показатель текучести (I21) сополимеров LLDPE данного изобретения составляет не более 80 г / 10 мин, или не более 70 г / 10 мин, или не более 60 г / 10 мин.

[0041] В некоторых вариантах осуществления соотношение индекса расплава и текучести (I21/I2) сополимеров LLDPE данного изобретения составляет по меньшей мере 15, или по меньшей мере 20, или по меньшей мере 22. В некоторых вариантах осуществления соотношение индекса расплава и текучести (I21/I2) сополимеров LLDPE данного изобретения составляет не более 40, или не более 35, или не более 30.

[0042] В некоторых вариантах осуществления среднечисленная молекулярная масса (Mn) сополимера LLDPE составляет по меньшей мере 20 000, или по меньшей мере 22 000, или по меньшей мере 23 000. В некоторых вариантах осуществления среднечисленная молекулярная масса (Mn) сополимера LLDPE составляет не более 40 000, или не более 35 000, или не более 30 000.

[0043] В некоторых вариантах осуществления средневесовая молекулярная масса (Mw) сополимера LLDPE составляет по меньшей мере 80 000, или по меньшей мере 90 000, или по меньшей мере 100 000. В некоторых вариантах осуществления средневесовая молекулярная масса (Mw) сополимера LLDPE составляет не более 200 000, или не более 150 000, или не более 140 000.

[0044] В некоторых вариантах осуществления Z-средняя молекулярная масса (MZ) сополимера LLDPE составляет по меньшей мере 300 000, или по меньшей мере 350 000, или по меньшей мере 380 000. В некоторых вариантах осуществления Z-средняя молекулярная масса (MZ) сополимера LLDPE составляет не более 700 000, или по меньшей мере 600 000, или по меньшей мере 580 000. Приведенные выше средние молекулярные массы измеряют с помощью ГПХ, как описано в данной заявке.

[0045] Индекс полидисперсности сополимера LLDPE (также называемый «молекулярно-массовым распределением» и измеряемый как Mw/Мn) составляет по меньшей мере 4,25. В некоторых вариантах осуществления индекс полидисперсности сополимера LLDPE составляет по меньшей мере 4,3 или по меньшей мере 4,4. В некоторых вариантах осуществления индекс полидисперсности сополимера LLDPE составляет не более 6, или не более 5, или не более 4,75.

[0046] Соотношение Mz/Мw для сополимера LLDPE составляет по меньшей мере 3,2. В некоторых вариантах осуществления соотношение Mz/Мw для сополимера LLDPE составляет по меньшей мере 3,45, или по меньшей мере 3,5, или по меньшей мере 3,6, или по меньшей мере 3,7. В некоторых вариантах осуществления соотношение Mz/Мw для сополимера LLDPE не более 5, или не более 4,5, или не более 4,2.

[0047] В некоторых вариантах осуществления по меньшей мере 1 массовый процент повторяющихся звеньев в сополимере LLDPE получены из бутена, или по меньшей мере 2 массовых процента, или по меньшей мере 4 массовых процента, или по меньшей мере 6 массовых процентов. В некоторых вариантах осуществления не более 15 массовых процентов повторяющихся звеньев в сополимере LLDPE получены из бутена, или не более 12 массовых процентов, или не более 10 массовых процентов, или не более 8 массовых процентов.

[0048] Содержание сомономера в сополимерах LLDPE часто описывают как количество короткоцепочечных разветвлений (SCB) на 1000 атомов углерода. Короткоцепочечные разветвления часто представляют собой звенья, полученные из сомономера, такого как бутен. В некоторых вариантах осуществления сополимеры LLDPE данного изобретения имеют по меньшей мере 2 SCB на 1000 атомов углерода, или по меньшей мере 5 SCB на 1000 атомов углерода, или по меньшей мере 10 SCB на 1000 атомов углерода, или по меньшей мере 14 SCB на 1000 атомов углерода. В некоторых вариантах осуществления сополимеры LLDPE данного изобретения имеют не более 35 SCB на 1000 атомов углерода, или не более 30 SCB на 1000 атомов углерода, или не более 25 SCB на 1000 атомов углерода, или не более 20 SCB на 1000 атомов углерода.

[0049] Индекс распределения сомономеров по молекулярным массам (MWCDI) сополимеров LLDPE настоящего изобретения составляет от -1,0 до -0,1. В некоторых вариантах осуществления MWCDI сополимеров LLDPE настоящего изобретения составляет по меньшей мере -0,9 или по меньшей мере -0,85. В некоторых вариантах осуществления MWCDI сополимеров LLDPE настоящего изобретения составляет не более -0,2 или не более -0,25. MWCDI рассчитывают на основе полимеров со средневесовой молекулярной массой от 10 000 до 100 000 г/моль.

[0050] Содержание сомономера и профиль молекулярной массы также могут быть определены элюционным фракционированием в анализе «улучшенное распределение содержания сомономера» (iCCD), которое описано в публикации патента США 2021/0040295 A1 (Para. [0171] - [0181]) и в публикации: Cong et al. A New Technique for Characterizing Comonomer Distribution in Polyolefins: High-Temperature Thermal Gradient Interaction Chromatography (HT-TGIC), 44 Macromolecules 3062-3072 (March 28, 2011). В некоторых вариантах осуществления сополимера LLDPE анализ iCCD показывает, что полимерные фракции, элюируемые при температуре от 93°C до 119°C, составляют не более 23 массовых процентов сополимера LLDPE, или не более 21 массового процента, или не более 19 массовых процентов. В некоторых вариантах осуществления сополимера LLDPE анализ iCCD показывает, что полимерные фракции, элюируемые при температуре от 93°C до 119°C, составляют по меньшей мере 10 массовых процентов сополимера LLDPE, или по меньшей мере 13 массовых процентов, или по меньшей мере 15 массовых процентов.

[0051] Сополимеры LLDPE, используемые в пленочных применениях, обычно тестируют на гибкость и прочность горячего слипания.

[0052] Динамический модуль упругости (G') и модуль потерь (G'') сополимеров LLDPE данного изобретения можно измерить с использованием метода динамической механической спектроскопии (DMS), описанного в разделе «Методы испытаний». При измерении с использованием этого метода сополимеры LLDPE данного изобретения имеют динамический модуль упругости (G') от 90 до 115 Па в точке кривой G'-G'', в которой модуль потерь (G'') равен 1000 Па. В некоторых вариантах осуществления сополимера LLDPE динамический модуль упругости (G') (в точке, в которой модуль потерь (G'') = 1000 Па) составляет по меньшей мере 92 Па, или по меньшей мере 94 Па, или по меньшей мере 96 Па, или по меньшей мере 98 Па. В некоторых вариантах осуществления сополимера LLDPE динамический модуль упругости (G') (в точке, в которой модуль потерь (G'') = 1000 Па) составляет не более 113 Па, или не более 111 Па, или не более 109 Па.

[0053] Соотношение модуля потерь / динамического модуля упругости (G''/G') называется tan δ. Tan δ изменяется в зависимости от частоты, при которой производят измерения при динамической механической спектроскопии. Изменение tan δ может быть рассчитано путем выполнения DMS при двух разных частотах: частоте 0,1 радиан/с и частоте 100 радиан/с. В некоторых вариантах осуществления сополимера LLDPE соотношение tan δ при 0,1 рад/с и 100 рад/с составляет по меньшей мере 11, или по меньшей мере 12, или по меньшей мере 13. В некоторых вариантах осуществления сополимера LLDPE соотношение tan δ при 0,1 рад/с и 100 рад/с составляет не более 17, или не более 15, или не более 14.

[0054] В некоторых вариантах осуществления полимеры LLDPE данного изобретения обладают хорошей прочностью горячего слипания при сваривании при температурах около 100°C.

[0055] Сополимеры LLDPE настоящего изобретения имеют комбинацию признаков, которые особенно подходят для применения в пленках. Характеристики расплава полимеров делают их легко поддающимися обработке. Профиль молекулярной массы и вязкоупругие свойства смол обеспечивают им прочность и гибкость.

Таблетирование и кислородная обработка

[0056] Сополимер LLDPE обычно извлекают из реактора в виде гранул сополимера. Гранулы могут быть преобразованы в пеллеты, например путем экструзии в виде нитей, которые затем разрезают на пеллеты. В процессе экструзии можно добавлять добавки, такие как стабилизаторы, пластификаторы и антиблокировочные агенты. Кроме того, в процессе экструзии сополимер LLDPE может быть «оптимизирован кислородом» путем воздействия на него в экструдере кислородсодержащим газом, таким как воздух. Экструзия с оптимизацией кислородом описана в US 7892466 B2. В некоторых вариантах осуществления сополимер LLDPE не подвергают кислородной обработке.

Пленка

[0057] Гранулы или пеллеты сополимера LLDPE могут быть сформированы в формованные изделия. Одно типичное формованное изделие представляет собой пленку. Пленка может быть получена любым способом экструзии или коэкструзии, включая способы получения раздувной, растянутой и поливной пленки. Оборудование для экструзии пленки коммерчески доступно, и его применение хорошо известно. В некоторых вариантах осуществления пленка изготовлена с использованием экструзии раздувной пленки. При экструзии раздувной пленки сополимер LLDPE экструдируют через головку с кольцевым соплом и растягивают пропусканием пузыря воздуха или инертного газа.

[0058] Пленка может быть неориентированной, ориентированной по одной оси или биаксиально-ориентированной. Пленка, ориентированная по одной оси, может быть ориентирована в направлении экструзии (в машинном направлении или MD), альтернативно в направлении, поперечном направлению экструзии (в поперечном направлении или TD). Биаксиально-ориентированная пленка может быть ориентирована в обоих MD и TD посредством растягивания или натяжения в MD, с одновременным или последующим растягиванием или натяжением в TD.

[0059] Полученная пленка может представлять собой монослойную пленку, или сополимеры LLDPE могут быть экструдированы в виде слоя в многослойной пленке или многослойном материале. В некоторых вариантах осуществления толщина пленки составляет по меньшей мере 0,0051 мм (0,200 мил) или по меньшей мере 0,0077 мм (0,300 мил). В некоторых вариантах осуществления толщина пленки составляет не более 0,051 мм (2 мил), или не более 0,0254 мм (1,00 мил), или не более 0,0203 мм (0,80 мил), или не более 0,0152 мм (0,6 мил).

[0060] Добавки для пленок необязательно могут быть добавлены к сополимеру LLDPE во время пеллетирования или в экструдере во время формирования пленки. «Добавка для пленок» представляет собой соединение или материал, отличный от полиолефинового полимера, который придает одно или более свойств и/или усиливает одно или более свойств раздувной пленки. Примерами добавок для пленок представляют являются противомикробные агенты, антиоксиданты, нейтрализаторы катализатора (одноцентровых катализаторов), окрашивающие агенты и светостабилизаторы. Некоторые виды раздувных пленок содержат или состоят по существу из сополимера LLDPE, по меньшей мере одного антиоксиданта и по меньшей мере одного нейтрализатора катализатора.

[0061] Пленку можно использовать для изготовления контейнеров и оберток, используемых в многочисленных пищевых и непищевых упаковочных применениях. Примерами таких контейнеров являются мешки, такие как пакеты для льда и пакеты для продуктов. Примерами таких оберточных материалов являются стретч-пленки, оберточные материалы для мясных и других пищевых продуктов. Сополимер LLDPE, обладающий признаками изобретения, также пригоден для различных областей применения, не связанных с пленками, включая автомобильные детали.

[0062] В некоторых вариантах осуществления пленки, изготовленные из сополимеров LLDPE настоящего изобретения, могут иметь прочность горячего слипания, которая составляет по меньшей мере 0,90 Н, или по меньшей мере 1,0 Н, или по меньшей мере 1,1 Н, или по меньшей мере 1,2 Н, когда сварка произведена при 90°C и испытания проведены в соответствии с методикой, изложенной в конце раздела «Примеры».

Пронумерованные аспекты определенных вариантов осуществления изобретения

[0063] Настоящее изобретение может включать любой из следующих пронумерованных аспектов.

[0064] Сополимер линейного полиэтилена низкой плотности (LLDPE), содержащий звенья, полученные из этиленового мономера и бутенового мономера, причем:

(a) плотность сополимера LLDPE составляет от 0,910 г/мл до 0,930 г/мл; и

(b) индекс расплава (I2) сополимера LLDPE составляет от 0,5 г / 10 мин до 2,7 г / 10 мин; и

(c) молекулярно-массовое распределение (Mw/Mn) сополимера LLDPE составляет по меньшей мере 4,25; и

(d) соотношение Mz/Mw сополимера LLDPE составляет по меньшей мере 3,2; и

(e) индекс распределения сомономеров по молекулярным массам сополимера LLDPE составляет от -0,1 до -1,0; и

(f) динамический модуль упругости (G') материала составляет от 90 Па до 115 Па, когда модуль потерь (G'') составляет 1000 Па.

[0065] 2. Сополимер LLDPE по варианту осуществления 1, который содержит от 5 до 30 короткоцепочечных разветвлений на 1000 атомов углерода.

[0066] 3. Сополимер LLDPE по любому из вариантов осуществления 1 или 2, причем повторяющиеся звенья в сополимере LLDPE состоят по существу из звеньев, полученных из этилена, и звеньев, полученных из бутена.

[0067] 4. Сополимер LLDPE по любому из вариантов осуществления 1-3, причем плотность сополимера LLDPE составляет от 0,915 г/см3 до 0,925 г/см3.

[0068] 5. Сополимер LLDPE по любому из вариантов осуществления 1-4, причем индекс расплава сополимера LLDPE составляет от 0,8 г / 10 мин до 2,5 г / 10 мин.

[0069] 6. Сополимер LLDPE по любому из вариантов осуществления 1-5, причем индекс полидисперсности (Mw/Mn) сополимера LLDPE составляет от 4,3 до 5.

[0070] 7. Сополимер LLDPE по любому из вариантов осуществления 1-6, причем соотношение Mz/Mw сополимера LLDPE составляет от 3,6 до 4,5.

[0071] 8. Сополимер LLDPE по любому из вариантов осуществления 1-7, причем индекс распределения сомономеров по молекулярным массам сополимера LLDPE составляет от -0,2 до -0,9.

[0072] 9. Сополимер LLDPE по любому из вариантов осуществления 1-8, причем модуль упругости (G') сополимера LLDPE составляет от 94 Па до 111 Па, когда модуль потерь (G'') составляет 1000 Па.

[0073] 10. Сополимер LLDPE по любому из вариантов осуществления 1-9, причем соотношение tan δ при 0,1 рад/с выше, чем tan δ при 100 рад/с, который составляет не более 14.

[0074] 11. Сополимер LLDPE по любому из вариантов осуществления 1-10, который был изготовлен в процессе, включающем газофазную полимеризацию с использованием каталитической системы, содержащей каталитическую систему Циглера - Натта.

[0075] 12. Сополимер LLDPE по варианту осуществления 11, причем каталитическая система Циглера - Натта, используемая для получения сополимера LLDPE, содержит тетрагидрофурановый/этаноловый модификатор.

[0076] 13. Пленка, содержащая сополимер LLDPE по любому из вариантов осуществления 1-12, имеющая толщину от 0,0077 миллиметров (мм) до 0,254 мм.

[0077] 14. Пленка по варианту осуществления 13, которая имеет прочность горячего слипания по меньшей мере 1,0 Н, когда сварка произведена при 90°C и испытания проведены в соответствии с ASTM F-1921 (метод B).

[0078] 15. Способ получения пленки, включающий стадии

(a) плавления сополимера LLDPE по любому из пп. 1-12 с получением его расплава,

(b) экструзии расплава через головку, выполненную с возможностью формирования пузыря, для создания пузыря из сополимера LLDPE,

(c) раздувания пузыря на установке для экструзии пленки с раздувом с получением таким образом раздувной пленки; и

(d) охлаждения раздувной пленки.

ПРИМЕРЫ

[0079] Активированная каталитическая композиция синтезирована, как описано в обладающих признаками изобретения примерах в Modified Spray-Dried Ziegler-Natta (Pro)Catalyst Systems, PCT Publication 2019/112929 A1 (13 June 2019).

[0080] Катализатор используют для полимеризации реакции этилена и 1-бутена в двух отдельных газофазных реакторах с псевдоожиженным слоем. В обладающем признаками изобретения примере 1 (или IE1) реактор представляет собой реактор полупромышленного масштаба производительностью от 10 до 35 кг/час. В обладающем признаками изобретения примере 2 или (IE2) полимер производят в реакторе промышленного масштаба со скоростью 7000 фунтов в час. В начале реакции каждый реактор переводят от производства сопоставимого сополимера этилена и бутена, имеющего сравнимую плотность и индекс расплава, который получают с использованием катализатора Циглера - Натта; сопоставимый этилен-бутен формирует затравочный слой в начале реакции. Условия реакции приведены в таблице 1.

[0081] Сравнительный пример (сравнительный пример A или CE A) выполнен с использованием того же оборудования и общей схемы процесса, что и в обладающем признаками изобретения примере 2.

[0082] Таблица 1. Рабочие условия для IE1, IE2

[0083] Гранулированный сополимер извлекают из реакторов и продувают азотом. Определенные свойства гранулированного сополимера измеряют с использованием методов испытаний, описанных в конце этих примеров, и они представлены в таблице 1 как «Информация о продукте».

[0084] Оставшийся гранулированный сополимер пеллетируют. К гранулированным образцам добавляют следующие добавки: Preblend 9K (BASF) 1300 ч/млн; Irgafos® 168 (BASF) 600 ч/млн. Свойства пеллетированных сополимеров измеряют с использованием методов испытаний, описанных в конце этих примеров. Результаты представлены ниже в таблице 2. В качестве дополнительного сравнения была приобретена и испытана одна коммерчески доступная смола LLDPE ExxonMobil™ LLDPE LL 1002AY, которую часто используют для производства пленок.

Таблица 2

Mz/Mw

Таблица 3

Смола из обладающего признаками изобретения примера 2 переработана в пленку 2,0 мил. Пленку изготавливают на линии по производству пленки с использованием шнека DSBII диаметром 3,5 дюйма и соотношением длина/диаметр 30, головки диаметром 8 дюймов и щели головки 70 мил, со степенью раздува 2,5 при скорости выпуска 250 фунт/ч Смола из сравнительного примера A и ExxonMobil™ LLDPE LL 1002AY также переработаны в пленки 2,0 мил.

Прочность горячего слипания пленок испытывали с использованием методов испытаний, описанных ниже. Результаты представлены на Фиг. 1.

Обладающие признаками изобретения примеры демонстрируют превосходные модуль упругости и прочность горячего слипания. Они также имеют широкое молекулярно-массовое распределение, которое связано с лучшей технологичностью.

Таблица 4. Методы испытаний

Реологию измеряли с помощью реометра контролируемого давления ARES-G2, выпускаемого компанией TA Instruments. Поворотный привод (серводвигатель) прилагает к образцу сдвиговую деформацию в виде давления. В ответ образец генерирует крутящий момент, который измеряется преобразователем уравновешивающей силы. Давление и крутящий момент используют для расчета динамических механических свойств, таких как модуль и вязкость. Вязкоупругие свойства образца измеряли в расплаве с использованием параллельной пластины, установленной при постоянном давлении и температуре (190°C), а также в зависимости от изменяющейся угловой частоты (от 0,1 до 100 рад/с-1). Динамический модуль упругости (G') при модуле потерь (G'' = 1000 Па), коэффициент затухания (tan δ) при 0,1 рад/с и при 100 рад/с, соотношение tan δ при 0,1 рад/с и 100 рад/с смолы определяли с помощью программного обеспечения Trios. Все эксперименты проводили в атмосфере азота.

Из пленки вырезают листы размером 8,5 дюйма на 14 дюймов, причем больший размер расположен в направлении обработки. Из пленки вырезают полоски шириной 1 дюйм и длиной 14 дюймов [только образцы должны иметь достаточную длину для зажима]. На этих образцах выполняют испытания в определенном диапазоне температур, а результаты представляют в виде зависимости максимальной нагрузки от температуры. Типичные перепады температур составляют 10°C с 6 повторами, выполненными при каждом значении температуры. В расчетах использовались типичные параметры, перечисленные ниже.

Ширина образца: 25,4 мм (1,0 дюйма)

Давление уплотнения: 0,275 Н/мм2

Время выдержки при уплотнении: 1,0 с

Скорость отслаивания: 200 мм/с

Ширина сварного шва = 0,5 дюйма

Данные представлены в виде кривой горячего слипания, на которой среднее усилие горячего слипания (Н) представлено в виде зависимости от температуры.

Молекулярная масса

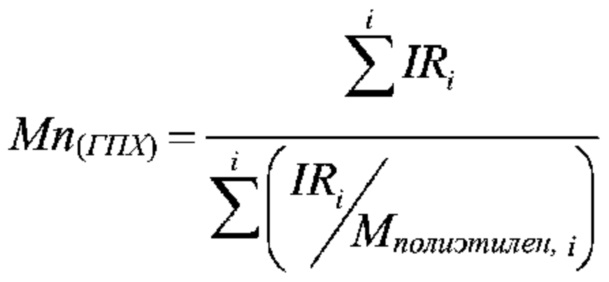

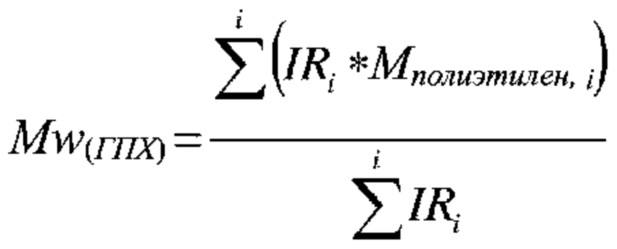

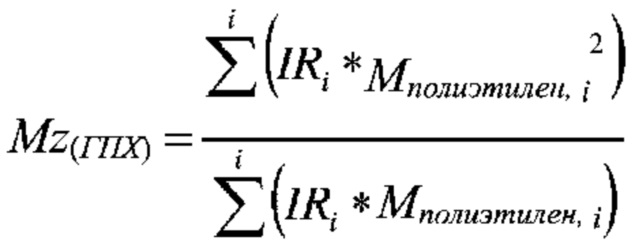

[0085] Молекулярные массы, включая пиковую молекулярную массу (Mp(ГПХ)), средневесовую молекулярную массу (Мw(ГПХ)), среднечисленную молекулярную массу (Мn(ГПХ)) и z-среднюю молекулярную массу (Mz(ГПХ)), измеряют с использованием стандартной гель-проникающей хроматографии (ГПХ) и представляют в граммах на моль (г/моль).

[0086] Хроматографическая система представляет собой высокотемпературный ГПХ-хроматограф PolymerChar GPC-IR (Валенсия, Испания), оснащенный внутренним инфракрасным детектором IR5 (IR5). Термостат отделения автоматического пробоотборника устанавливают на 160°C, а термостат в колоночном отделении устанавливают на 150°C. Используемые колонки представляют собой четыре линейные колонки смешанного слоя Agilent «Mixed A» размером 30 сантиметров (см) и диаметром 20 мкм. Используемый хроматографический растворитель представляет собой 1,2,4 трихлорбензол, содержащий 200 частей на миллион (ч/млн) бутилированного гидрокситолуола (BHT). Источником растворителя является барботируемый азот. Используемый объем впрыска составляет 200 микролитров (мкл), а расход составляет 1,0 мл/мин.

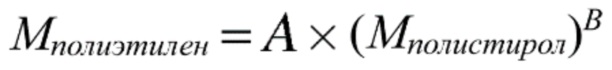

[0087] Калибровку колонки выполняют с использованием по меньшей мере 20 стандартов полистирола с узким молекулярно-массовым распределением с молекулярными массами в диапазоне от 580 до 8 400 000 г/моль. Стандарты разделяют на 6 «коктейльных» смесей с разницей между отдельными молекулярными массами в по меньшей мере порядок. Стандарты приобретены у компании Agilent Technologies. Выполняют подготовку стандартов по 0,025 грамм в 50 миллилитрах растворителя для молекулярных масс, равных или превышающих 1 000 000 г/моль, и по 0,05 грамм в 50 миллилитрах растворителя для молекулярных масс менее 1 000 000 г/моль. Стандарты растворяют при температуре 80°С с осторожным перемешиванием в течение 30 минут. Пиковые значения молекулярных масс стандартов преобразуют в молекулярные массы полимеров на основе этилена с использованием уравнения 1 (как описано в Williams and Ward, J. Polym. Sci., Polym. Let., 6, 621 (1968)):

(1)

(1)

где M представляет собой молекулярную массу, A имеет значение 0,4315, а B равно 1,0.

[0088] Для подбора соответствующих точек калибровки, эквивалентных полимеру на основе этилена, используют полином пятого порядка. (В наших примерах необходима незначительная корректировка A (от приблизительно 0,39 до 0,44) для поправки на разрешение колонки и эффекты расширения полосы, чтобы стандарт NBS 1475 Национального института по стандартизации и технологии (NIST) соответствовал значению молекулярной массы 52 000 г/моль.)

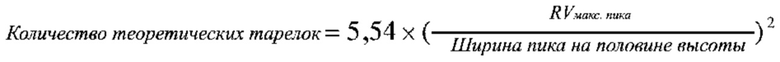

[0089] Общее количество теоретических тарелок в колонках подсчитывали с помощью эйкозана (готовили в концентрации 0,04 грамма в 50 миллилитрах TCB и растворяли при осторожном перемешивании в течение 20 минут). Количество теоретических тарелок (уравнение 2) и симметрию (уравнение 3) измеряют при инъекции 200 мкл в соответствии со следующими уравнениями:

(2)

(2)

где RV представляет собой удерживаемый объем в миллилитрах, ширина пика представлена в миллилитрах, максимум пика представляет собой максимальную высоту пика, а полувысота представляет собой половину высоты максимума пика, и

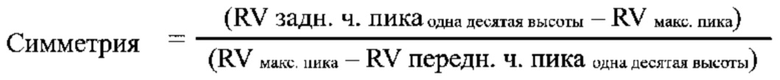

(3)

(3)

где RV представляет собой удерживаемый объем в миллилитрах, ширина пика представлена в миллилитрах, максимум пика представляет собой максимальную высота пика, одна десятая высоты представляет собой одну десятую высоты максимума пика, «задняя часть пика» обозначает хвост пика при удерживаемых объемах, более поздних, чем положение максимума пика, а «передняя часть пика» обозначает начало пика при удерживаемых объемах, более ранних, чем положение максимума пика. Количество теоретических тарелок для хроматографической системы должно быть больше, чем 22 000, а значение симметрии должно составлять от 0,98 до 1,22.

[0090] Образцы готовят в полуавтоматическом режиме с помощью программного обеспечения Instrument Control компании PolymerChar, при этом образцы приводят к целевой массе 2 миллиграмма на миллилитр (мг/мл), а растворитель, который содержал 200 ч/млн BHT, добавляют в предварительно продутый азотом флакон, закрытый самоуплотняющейся мембраной, с помощью высокотемпературного автоматического пробоотборника PolymerChar. Образцы растворяют при «медленной скорости» встряхивания в течение 3 часов при 160°C.

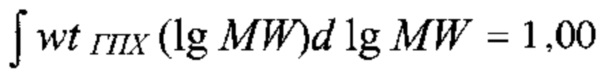

[0091] Расчеты Mn(ГПХ), Mw(ГПХ) и Mz(ГПХ) основаны на результатах ГПХ с использованием внутреннего детектора IR5 (канал измерения) хроматографа GPC-IR от компании PolymerChar в соответствии с уравнениями 4-7 с использованием программного обеспечения GPCOne™ от компании PolymerChar, ИК-хроматограмму с вычетом базовой линии в каждой из точек i (IRi) сбора данных с равным интервалом между ними и эквивалентную молекулярную массу полимера на основе этилена получали из узкой калибровочной кривой стандарта для точки i (Mполиэтилен,i в г/моль) из уравнения 1. Затем может быть построен график молекулярно-массового распределения ГПХ (ГПХ-MWD), график (wtГПХ(lgMW)) в зависимости от lgMW, где wtГПХ(lgMW) представляет собой массовую долю молекул полимера на основе этилена с молекулярной массой lgMW для образца полимера на основе этилена. Молекулярная масса (ММ) выражена в г/моль, а wtГПХ(lgMW) соответствует уравнению 4.

(4)

(4)

[0092] Mn(ГПХ), Мw(ГПХ) и Mz(ГПХ) рассчитывают по следующим уравнениям:

(5)

(5)

(6)

(6)

(7)

(7)

[0093] Mp(ГПХ) представляет собой молекулярную массу, при которой wtГПХ(lgMW) имеет наибольшее значение на графике ГПХ-MWD.

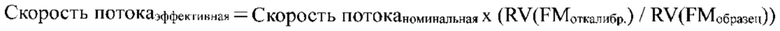

[0094] Для отслеживания отклонений во времени в каждый образец вводят маркер скорости потока (декан) через микронасос, управляемый с помощью системы GPC-IR от компании PolymerChar. Такой маркер скорости потока (FM) используют для линейной корректировки скорости потока насоса (скорость потока(номинальная)) для каждого образца путем сопоставления RV соответствующего пика декана в образце (RV(FM образца)) с его значением для пика декана при калибровке по стандартам с узким распределением (RV(FM откалибр.)). Предполагается, что любые изменения во времени пика маркера декана связаны с линейным сдвигом скорости потока (скорость потока (эффективная)) на весь цикл. Для достижения наивысшей точности измерения RV пика маркера потока используют алгоритм аппроксимации методом наименьших квадратов с подгонкой пика хроматограммы концентрации маркера потока к квадратному уравнению. Затем используют первую производную квадратного уравнения для определения истинного положения пика. После калибровки системы на основе пика маркера потока эффективную скорость потока (по отношению к калибровке по стандартам с узким распределением) рассчитывают по уравнению 11. Обработку пика маркера потока выполняют с помощью программного обеспечения GPCOne™ от компании PolymerChar. Приемлемая коррекция скорости потока такова, что значение эффективной скорости потока должно находиться в пределах 0,5% отклонения от номинальной скорости потока.

(8)

(8)

Изобретение относится к сополимерам этилена и получаемым из них пленкам. Предложен линейный сополимер LLDPE этилена и бутена, который имеет: (a) плотность сополимера LLDPE составляет от 0,910 г/мл до 0,930 г/мл; и (b) индекс расплава (I2) сополимера LLDPE составляет от 0,5 г / 10 мин до 2,7 г / 10 мин; и (c) молекулярно-массовое распределение (Mw/Mn) сополимера LLDPE составляет по меньшей мере 4,25; и (d) соотношение Mz/Mw сополимера LLDPE составляет по меньшей мере 3,2; и (e) молекулярно-массовое распределение сомономеров в сополимере LLDPE составляет от -0,1 до -1,0; и (f) динамический модуль упругости (G') материала составляет от 90 Па до 115 Па, когда модуль потерь (G'') составляет 1000 Па. Предложены также пленка из указанного сополимера и способ ее получения. Использование для получения пленок предложенного сополимера улучшает технологичность процесса и позволяет получить пленки с улучшенными характеристиками. 3 н. и 12 з.п. ф-лы, 1 ил., 4 табл., 2 пр.

1. Сополимер линейного полиэтилена низкой плотности (LLDPE), содержащий звенья, полученные из этиленового мономера и бутенового мономера, причем:

(a) плотность сополимера LLDPE составляет от 0,910 г/мл до 0,930 г/мл; и

(b) индекс расплава (I2) сополимера LLDPE составляет от 0,5 г / 10 мин до 2,7 г / 10 мин; и

(c) молекулярно-массовое распределение (Mw/Mn) сополимера LLDPE составляет по меньшей мере 4,25; и

(d) соотношение z-средней молекулярной массы и средневесовой молекулярной массы (Mz/Mw) сополимера LLDPE составляет по меньшей мере 3,2; и

(e) индекс распределения сомономеров по молекулярным массам сополимера LLDPE составляет от -0,1 до -1,0; и

(f) динамический модуль упругости (G') материала составляет от 90 Па до 115 Па, когда модуль потерь (G'') составляет 1000 Па.

2. Сополимер LLDPE по п. 1, который содержит от 5 до 30 короткоцепочечных разветвлений на 1000 атомов углерода.

3. Сополимер LLDPE по любому из пп. 1 или 2, причем повторяющиеся звенья в сополимере LLDPE состоят по существу из звеньев, полученных из этилена, и звеньев, полученных из бутена.

4. Сополимер LLDPE по любому из пп. 1-3, причем плотность сополимера LLDPE составляет от 0,915 г/см3 до 0,925 г/см3.

5. Сополимер LLDPE по любому из пп. 1-4, причем индекс расплава сополимера LLDPE составляет от 0,8 г / 10 мин до 2,5 г / 10 мин.

6. Сополимер LLDPE по любому из пп. 1-5, причем индекс полидисперсности (Mw/Mn) сополимера LLDPE составляет от 4,3 до 5.

7. Сополимер LLDPE по любому из пп. 1-6, причем соотношение Mz/Mw сополимера LLDPE составляет от 3,6 до 4,5.

8. Сополимер LLDPE по любому из пп. 1-7, причем индекс распределения сомономеров по молекулярным массам сополимера LLDPE составляет от -0,2 до -0,9.

9. Сополимер LLDPE по любому из пп. 1-8, причем модуль упругости (G') сополимера LLDPE составляет от 94 Па до 111 Па, когда модуль потерь (G'') составляет 1000 Па.

10. Сополимер LLDPE по любому из пп. 1-9, имеющий соотношение tan δ при 0,1 рад/с выше, чем tan δ при 100 рад/с, который составляет не более 14.

11. Сополимер LLDPE по любому из пп. 1-10, изготовленный способом, включающим газофазную полимеризацию с использованием каталитической системы, содержащей каталитическую систему Циглера-Натта.

12. Сополимер LLDPE по п. 11, причем каталитическая система Циглера-Натта, используемая для получения сополимера LLDPE, содержит тетрагидрофурановый/этаноловый модификатор.

13. Пленка, содержащая сополимер LLDPE по любому из пп. 1-12, имеющая толщину от 0,0077 миллиметров (мм) до 0,254 мм.

14. Пленка по п. 13, которая имеет прочность горячего слипания по меньшей мере 1,0 Н, когда сварка произведена при 90°C и испытания проведены в соответствии с ASTM F-1921 (метод B).

15. Способ получения пленки, включающий стадии

(a) плавления сополимера LLDPE по любому из пп. 1-12 с получением его расплава,

(b) экструзии расплава через головку, выполненную с возможностью формирования пузыря, для создания пузыря из сополимера LLDPE,

(c) раздувания пузыря на установке для экструзии пленки с раздувом с получением таким образом раздувной пленки; и

(d) охлаждения раздувной пленки.

| WO 2020247581 A1, 10.12.2020 | |||

| WO 2006045501 A1, 04.05.2006 | |||

| CN 102164992 A, 24.08.2011 | |||

| ДВУХКОМПОНЕНТНЫЕ СОПОЛИМЕРЫ LLDPE С УЛУЧШЕННОЙ УДАРОПРОЧНОСТЬЮ И СОПРОТИВЛЕНИЕМ РАЗДИРУ | 2018 |

|

RU2744783C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

Авторы

Даты

2025-04-03—Публикация

2021-09-23—Подача