Изобретение относится к области нефтехимии, в частности к способу получения адкилфенольной присадки к смазочным маслам.

Спектр химических соединений, применяемых в качестве антиоксидантов в составе смазочных масел, достаточно широк.

Широко применяемыми эффективными антиокислительными присадками к смазочным маслам являются соединения, содержащие в своей структуре аминные или фенольные группировки.

Наряду с указанными продуктами двухвалентные соединения серы (сульфиды) также являются эффективными ингибиторами окисления, но они, как правило, оказывают сильное коррелирующее действие на цветные металлы, поэтому для снижения их коррозионной агрессивности требуется применение специальных технологических приемов или ингибирующих добавок.

Известно использование присадки, полученной путем взаимодействия ненасыщенных углеводородов (изобутилена) с серой и сероводородом при 100-200oС и повышенном давлении в присутствии катализатора основного характера в качестве антиокислительной в составе моторных и трансмиссионных масел. Содержание серы в продукте, который представляет собой смесь сульфидов различного строения, составляет 40-45%. Присадка не термостабильна и коррозионно агрессивна. Для устранения коррозионной агрессивности ее облагораживают фильтрованием через сорбенты или добавлением ингибиторов коррозии из числа производных 2,5-димеркапто-1,3,4-тиадиазола или сразу же в процессе получения модифицируют гетероциклическими соединениями.

(Пат. США 4119549, 1978, НКИ: 252/45).

Известны антиокислительные свойства алкилфенолсульфидов, образующихся в реакции алкилфенолов с серой в присутствии едкого натра. Благодаря положению серы, находящейся рядом с гидроксильной группой, алкилфенолсульфиды более активны, чем соединения типа дибензилдисульфида, и термически более стабильны, чем сульфиды изобутилена.

(Пат. США 2595161, 1952, НКИ: 252-42.1).

Так, например, известен способ получения присадки к смазочным маслам путем реакции алкилфенолов с элементарной серой при повышенной температуре в присутствии гликоля и гидроксида щелочно-земельного металла. Содержание серы 8-12%, присадка некоррозионноагрессивна по отношению к меди, обладает высокой термической стабильностью, но она содержит 10-12% сульфатной золы, что ограничивает ее применение в моторных маслах с пониженной зольностью.

(Заявка РФ 94043923, 1996, класс С 10 М 135/30, бюлл. 19).

Наиболее близким по технической сущности к заявляемому является способ получения антиокислительной присадки путем взаимодействия алкилфенола С8-С50 с серой в присутствии водного раствора едкого натра. Реакция осернения протекает за 4 ч при 150-160oС, после чего продукт обрабатывают фосфорной кислотой для нейтрализации кислых серусодержащих соединений, в частности растворенного сероводорода, и связывания ионов натрия в виде осаждаемого фосфата натрия.

(Пат. США 3509053, 1970, НКИ: 252-42.7).

Присадка, полученная но данному способу, обладает высоким уровнем антиокислительных свойств, но агрессивна по отношению к цветным металлам, вероятно, за счет не полностью устраненных коррозионноагрессивных примесей.

Изобретение направлено на разработку способа получения присадки к смазочным маслам, улучшающей антиокислительные свойства, беззольной, имеющей высокую термическую стабильность и не коррозионноагрессивной по отношению к цветным металлам.

Заявляется способ получения присадки к смазочным маслам путем взаимодействия алкилфенола С8-С18 с элементарной серой при повышенной температуре в присутствии катализатора основного характера с последующей обработкой продукта взаимодействия алкантиолом, где алкил C4-C18, при 50-170oС, мольном соотношении алкилфонол: алкантиол 1:0,02-0,3 в течение 0,5-5 ч.

Причем взаимодействие алкилфенола с элементарной серой осуществляют при 140-180oС.

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного наличием дополнительной стадии - обработки продукта взаимодействия алкилфенола с элементарной серой алкантиолом, где алкил С4-С18, в заявляемых условиях.

Указанное отличие позволяет получить стабильный некоррозионный продукт с повышенным содержанием серы, обладающий улучшенными антиокислительными и антикоррозионными свойствами, а также повышенной физической стабильностью.

В качестве сырья для данного процесса используют алкилфенолы индивидуальные C8-C18 или их смеси.

Из числа алкантиолов рекомендуются алифатические тиолы, в которых алкил R=С4-С18, изостроения.

Ниже приведена примеры осуществления предлагаемого способа.

В примерах 1-4, 6 описано получение присадки по заявляемому способу с использованием алкилфенолов с различной длиной алкильного радикала и соотношениями алкифенола к алкантиолу, взятых в заявленном соотношении.

В примере 5 использовано запредельное соотношение алкилфенола к алкантиолу, пример 7 выполнен в соответствии с пат. США 3509053.

Во всех примерах синтезированные продукты перед анализом и испытаниями подвергались очистке от невступивших реагентов и механических примесей и отгонке летучих компонентов присадки.

Пример 1. Смесь 262 г (1 моль) додецилфенола, 34 г (1,06 моль) элементарной серы и 2,8 г (0,07 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 7 ч, после чего температуру поднимают до 175oС и выдерживают 3 ч. Содержание общей серы 7,90%, свободной серы 1,5%.

Продукт охлаждают до 80oС и добавляют 23,6 г (0,26 моль) бутилмеркаптана, при этой температуре выдерживают 2 ч. После обычной обработки продукта получают присадку с содержанием общей серы 7,87%, свободной серы 0,03%, коррозионностью по отношению к меди после испытания при 120oС в течение 3 ч (в баллах) - 2В.

Пример 2. Смесь 262 г (1 моль) додецилфенола, 34 г (1,06 моль) элементарной серы и 2,8 г (0,07 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 8 ч, после чего температуру поднимают до 175oС и выдерживают 4 ч. Содержание общей серы 7,51%, свободной серы 0,4%.

Продукт охлаждают до 120oС и добавляют 16 г (0,08 моль) изододецилмеркаптана, при этой температуре выдерживают 2 ч. После обычной обработки продукта получают присадку с содержанием общей серы 7,46%, свободной серы 0,06%, коррозионноотью по отношению к меди после испытания при 120oС в точение 3 ч (в баллах) - 2С.

Пример 3. Смесь 220 г (1 моль) нонилфенола, 34 г (1,06 моль) элементарной серы и 2,2 г (0,06 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 8 ч, после чего температуру поднимают до 180oС и выдерживают 3 ч. Содержание общей серы 7,2%, свободной серы 0,4%.

Продукт охлаждают до 80oС и добавляют 12 г (0,14 моль) бутилмеркаптана, при этой температуре выдерживают 2 ч. После обычной обработки продукта получают присадку с содержанием общей серы 7,2%, свободной серы 0,05%, коррозионностью по отношению к меди после испытания при 120oС в течение 3 ч (в баллах) - 2С.

Пример 4. Смесь 346 г (1 моль) С18-алкилфенола, 34 г (1,06 моль) элементарной серы и 3,6 г (0,09 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 8 ч, после чего температуру поднимают до 175oС и выдерживают 4 ч. Содержание общей серы 5,71%, свободной серы 0,6%.

Продукт охлаждают до 120oС и добавляют 16 г (0,14 моль) гексилмеркаптана, при этой температуре выдерживают 2 ч. После обычной обработки продукта получают присадку с содержанием общей серы 5,67%, свободной серы 0,06%, коррозионностью по отношению к меди после испытания при 120oС в течение 3 ч (в баллах) - 3А.

Пример 5. Смесь 220 г (1 моль) нонилфенола, 34 г (1,06 моль) элементарной серы и 2,2 г (0,06 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 5 ч, после чего температуру поднимают до 175oС и выдерживают 3 ч. Содержание общей серы 7,32%, свободной серы 1,2%.

Продукт охлаждают до 120oС и добавляют 2,0 г (0,01 моль) третичного додецилмеркаптана, при этой температуре выдерживают 2 ч. После обычной обработки продукта получают присадку с содержанием общей серы 7,30%, свободной серы 0,6%, коррозионностью по отношению к меди после испытания при 120oС в течение 3 ч (в баллах) - 4А.

Пример 6. Смесь 262 г (1 моль) додецилфенола, 34 г (1,06 моль) элементарной серы и 2,8 г (0,07 моль) едкого натра при перемешивании в токе азота нагревают до 160-165oС и выдерживают при этой температуре 8 ч, после чего температуру поднимают до 180oС и выдерживают 3 ч. Содержание общей серы 7,22%, свободной серы 0,3%.

Продукт охлаждают до 120oС и добавляют 20,2 г (0,1 моль) третичного додецилмеркаптана, при этой температуре выдерживают 2 часа. После обычной обработки продукта получают присадку с содержанием общей серы 7,21%, свободной серы 0,02%, коррозионностью по отношению к меди после испытания при 120oС в течение 3 ч (в баллах) - 2В.

Пример 7. (По пат. США 3509053). 210 г (0,8 моль) додецилфенола, 50 г (1,6 моль) серы в присутствии 5 г (0,125 моль) едкого натра при перемешивании нагревают до 150-160oС и выдерживают 4 ч, затем добавляют 6 мл фосфорной кислоты и отфильтровывают через кислую глину от коррозионноагрессивных примесей и ионов натрия в виде фосфата. Содержание общей серы 8,3%, свободной серы 1,9%. Коррозия по отношению к меди 4а.

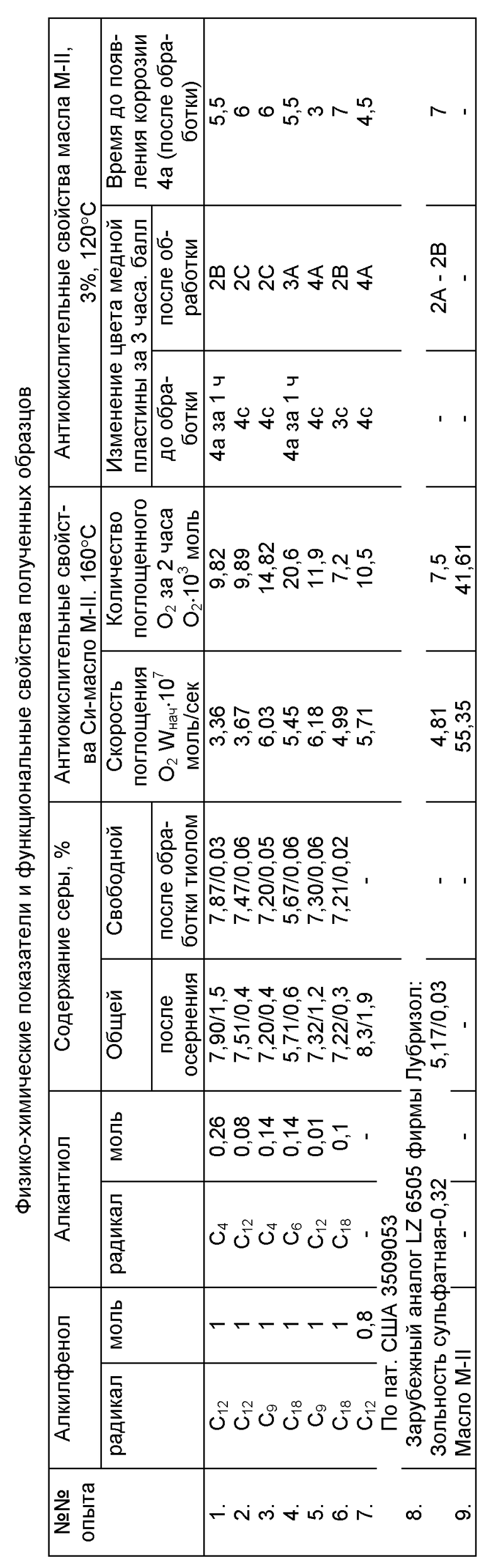

Полученные образцы присадки испытали в виде их растворов в минеральном масле М-11.

Антиокислительные свойства исследовали методом волюметрии, основанном на исследовании кинетики поглощения кислорода в кинетическом режиме образцом масла с 6% присадки в присутствии меди при 160oС. Показателями, характеризующими антиокислительные свойства присадки, являются скорость окисления (моль/л•с) и количество поглощенного кислорода за определенное время после начала реакции.

Коррозионное воздействие на медь оценивали по ГОСТ 2917-76. Оценочным параметром служили изменение цвета медной пластины в результате воздействия на нее масла М-11 с 3% присадки при 120oС в течение 3 ч или время, за которое изменение цвета медной пластины достигало балла 4А.

Уровень функциональных свойств полученных присадок представлен в таблице.

Как показывают результаты оценки качества образцов, полученные продукты обладают антиокислительными свойствами: снижают скорость поглощения и объем поглощенного кислорода по сравнению с исходным маслом в несколько раз и превосходят по этому показателю полученную в соответствии со способом-прототипом.

Использование алкантиола в процессе в пределах заявляемых соотношений позволяет значительно улучшить коррозионные свойства продукта взаимодействия алкилфенола с элементарной серой.

Коррозионная активность полученных продуктов существенно снижается после обработки их алкантиолом, взятом в заявленном соотношении, и находится в пределах изменения цвета медной пластины 2А-3А. Более четкая дифференциация образцов по времени появления коррозии меди 4А подтвердила известную зависимость коррозионности продукта от содержания свободной серы: продукт примера 5, в котором было взято недостаточно алкантиола, с содержанием свободной серы 0,6% изменяет цвет медной пластины до балла 4А за 3 ч, в то время как продукт примера 6 - за 7 ч.

Продукт примера 7 проанализирован более подробно: содержание меркаптановой серы составляет 0,15%, кислые продукты типа тиокислот, полисульфанов, соединения, содержащие группу SSH, отсутствуют, зола сульфатная - 0,42 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1999 |

|

RU2164517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1995 |

|

RU2101330C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2046823C1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2185423C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2215022C1 |

| МОТОРНОЕ МАСЛО | 1998 |

|

RU2120960C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2001 |

|

RU2203929C2 |

Изобретение относится к области нефтехимии, в частности к способу получения алкилфенольной присадки к смазочным маслам, термостабильной, обладающей антиокислительными свойствами и умеренной коррозионной агрессивностью по отношению к цветным металлам. Присадку получают взаимодействием алкилфенола С8-С18 с элементарной серой при 140-180oС в присутствии катализатора основного характера. Полученный продукт обрабатывают алкантиолом, в котором алкил R=С4-С18, при 50-170oС и мольном соотношении алкилфенол:алкантиол 1:0,02-0,3 в течение 0,5-5,0 ч. Технический результат - повышение термической стабильности и снижение коррозии по отношению к цветным металлам. 1 з.п. ф-лы, 1 табл.

| US 3509053 А, 28.04.1970 | |||

| US 4608184 А, 26.08.1986 | |||

| Способ получения сульфированного алкилфенолята кальция | 1973 |

|

SU547178A3 |

| Способ получения сульфидалкилфенолятной присадки к смазочных маслам | 1976 |

|

SU644811A1 |

Авторы

Даты

2002-02-27—Публикация

2000-11-30—Подача