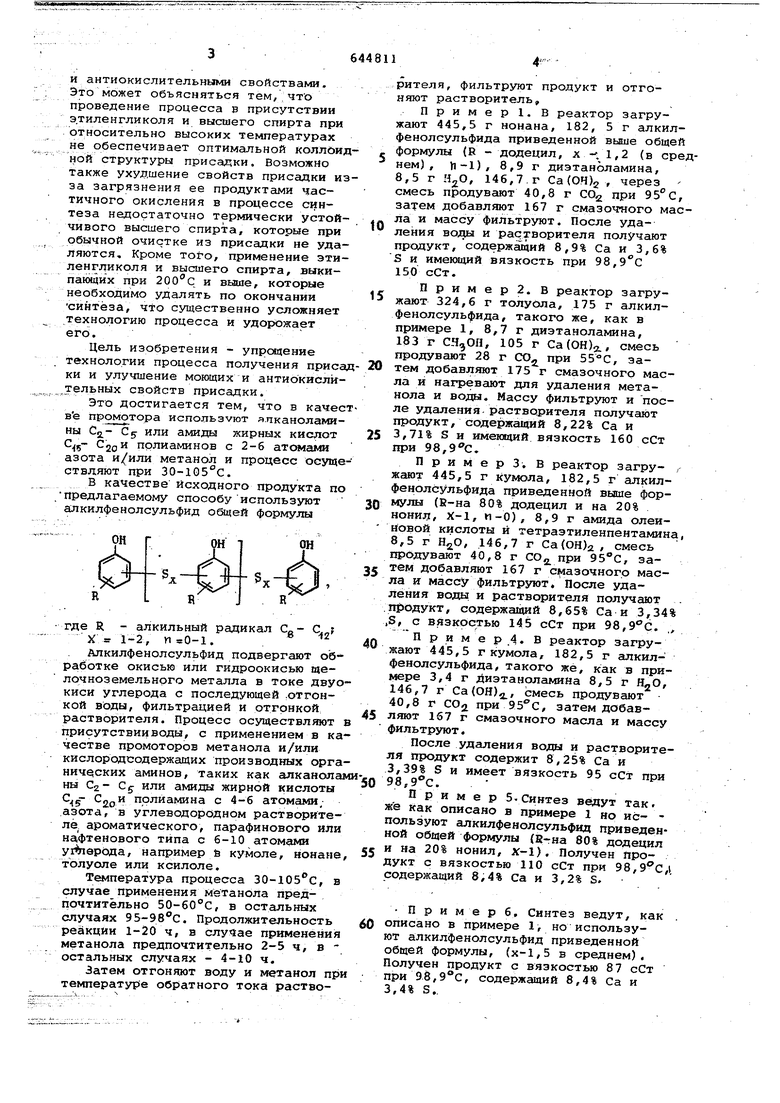

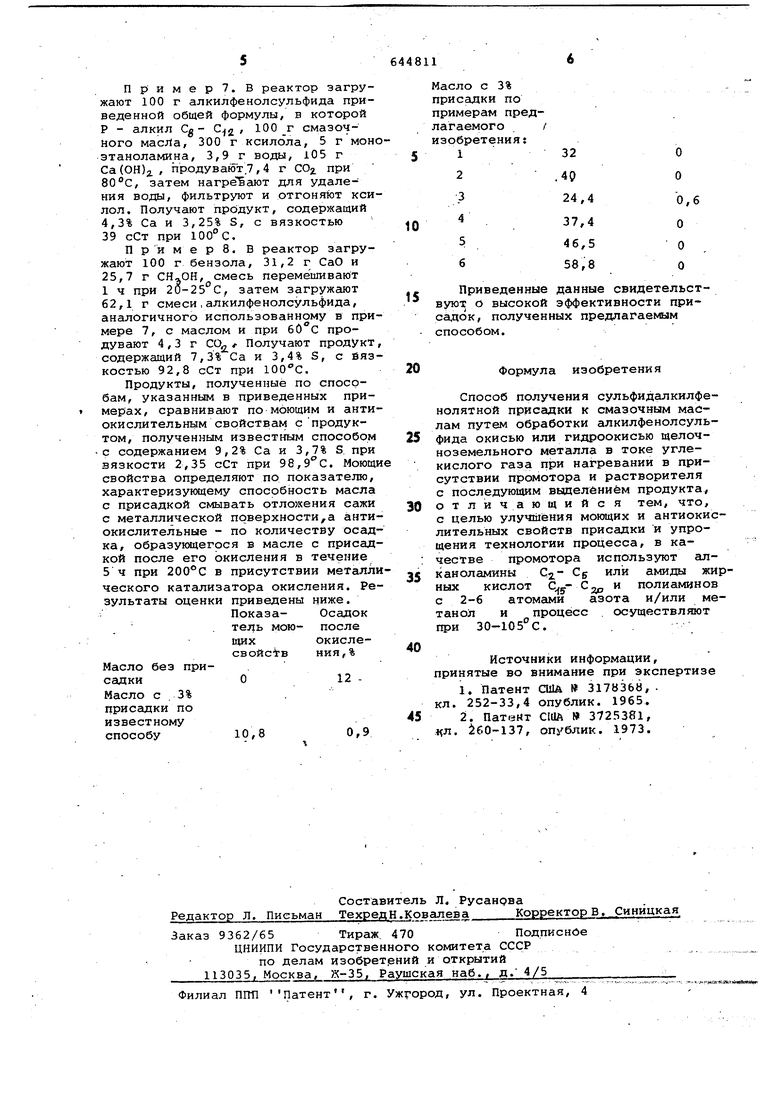

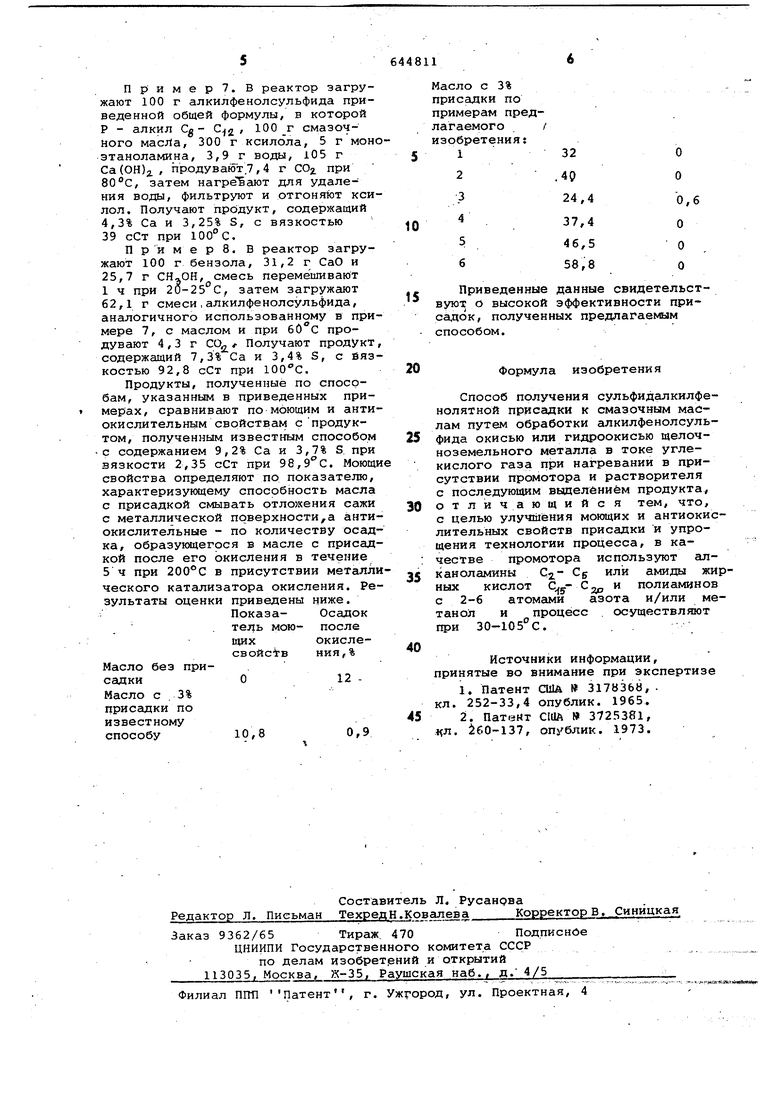

(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДАЛКИЛФЕНОЛЯТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ и антиокислительными свойствами. Это может объясняться тем, что проведение процесса в присутствии этиленгликоля и высшего спирта при относительно высоких температурах не обеспечивает оптимальной коллоид ной структуры присадки. Возможно также ухудшение свойств присадки из за загрязнения ее продуктами частичного окисления в процессе синтеза недостаточно термически устойчивого высшего спирта, которые при обычной очистке из присадки не удаляются. Кроме того, применение этиленгт иколя и высшего спирта, выкипающих при и выше, которые необходимо удалять по окончании синтеза, что существенно усложняет технологию процесса и удорожает его. Цель изобретения - упреждение технологии процесса получения приез ки и улучшение моющих и антиокислительных свойств присадки. Это достигается тем, что в качес ве промотора ИСПОЛЬЗУЮТ ялканоламины С5 или амиды жирных киедот СдоИ прлиаминов с 2-6 атомс1МИ азота и/или метанол и процесс осуще ствляют при ЗО-ЮБ С. В качестве исходного продукта по предлагаемому способу используют алкилфенолсульфид общей формулы где R - алкильный радикал С,.- С f X 1-2, . Алкилфенолсульфид подвергают обработке окисью или гидроокисью щелочноземельного металла в токе двуо киси углерода с последующей .отгонкой воды, фильтрацией и отгонкой растворителя. Процесс осуществляют присутствииводы, с применением в ка честве промоторов метанола и/или кислородсодержащих производных орга аминов, таких как алканола ны Сг- С или амиды жирной кислоты прлиамина с 4-6 атомами,азота, в углеводородном растворителе ароматического, парафинового или нафтенового типа с 6-10 атомами У1 перояа, например и кумоле, нонане толуоле или ксилоле. Температура процесса ЗО-ЮЗ С, в случае применения метанола предпочтительно ЗО-бО С, в остальных случаях ЭБ-ЭВ С. Продолжительность реакции 1-20 ч, в случае применени метанола предпочтительно 2-5 ч, в остальных случаях - 4-10 ч. Затем отгоняют воду и метанол пр температуре обратного тока растворителя, фильтруют продукт и отгоняют растворитель. Пример. В реактор загружают 445,5 г нонана, 182, 5 г алкилфенолсульфида приведенной выше общей формулы (R - додедил, х -. 1,2 (в среднем), h-l), 8,9 г диэтаноламина, 8,5 г , 146,7 г Са(ОЧ)2 , через смесь продувают 40,8 г COg при 95°С, затем добавляют 167 г смазочного масла и массу фильтруют. После удаления воды и рартворителя получают продукт, содержащий 8,9% Са и 3,6% S и имеющий вязкость при 98,9с 150 сСт. Пример2. В реактор загружают 324,6 г толуола, 175 г алкилфенолсульфида, такого же, как в примере 1, 8,7 г диэтаноламина, 183 г , 105 г Са(ОН)2., смесь продувают 28 г СО при , затем добавляют 175 г смазочного масла и нагревают для удаления метанола и воды. Массу фильтр тот и после удаления растворителя получают продукт, содержащий 8,22% Са и 3,71% S и имеющий, вязкость 160 сСт при 98,9С, ПримерЗ. В реактор загру- , Жсдот 445,5 г кумола, 182,5 г алкилфенолсульфида приведенной выше формулы (1г-на 80% додецил и на 20% нонил, Х-1, и-0), 8,9 г амида олеиновой кислоты и тетраэтиленпентамина, 8,5 г HjjO, 146,7 г Са(ОН)2, смесь продувают 40,8 г СО, при 95С, затем добавляют 167 г смазочного масла и массу фильтр5 т. После удаления воды и растворителя получают гфодукт, содержащий 8,65% Са и 3,34% S, с вязкостью 145 сСт при 98,9С. ,, При мер 4. В реактор загружают 445,5 г кумола, 182,5 г алкилфенолсульфида, такого же, как в примере 3,4 г 4иэтанрламина 8,5 г HjO, 146,7 г Ca(OH)/j., смесь продувают 40,8 г СОд при , затем добавляют 167 г смазочного масла и массу фильтруют. После удаления воды и растворителя продукт содержит 8,25% Са и 3,39% S и имеет вязкость 95 сСт пои 98,. Пример 5.Синтез ведут так. же как описано в примере 1 но ис- пользуют алкилфенолсульфнд приведенной общей формулы (В-на 80% додецил и на 20% нонил, х-1). Получен продукт с вязкостью 110 сСт при 98,,1 содержащий 8,4% Са и 3,2% S. П р и м е р 6, Синтез ведут, как . описано в примере 1, но используют алкилфенолсульфид приведенной общей формулы, (х-1,5 в среднем). Получен продукт с вязкостью 87 сСт при 98,9°С, содержащий 8,4% Са и 3,4% S.. Пример. В реактор загружают 100 г алкилфенолсульфида приведенной общей формулы, в которой Р - алкил Cg- ЮО смазочного масЛа, 300 г ксилола, 5 г мон этаноламина, 3,9 г воды, 105 г Са(ОН)2., продувают., 4 г COi при , затем нагреёают для удаления воды, фильтруют и отгоняют кси лол. Получают продукт, содержащий 4,3% Са и 3,25% S, с вязкостью 39 сСт при 100°С. П ри м е р 8. В реактор загружают 100 г бензола, 31,2 г СаО и 25, г , смесь перемешивают 1 ч при 2О-25°С, затем загружают 62,1 г смеси,алкилфенолсульфида, аналогичного использованному в при мере , с маслом и при продувают 4,3 г COf f Получают продукт содержащий ,3% Са и 3,4% S, с йяз костью 92,8 сСт при . Продукты, полученные по способам, указанным в приведенных примерах, сравнивают по моющим и анти окислительным свойствам спродуктом, полученным известным способом с содержанием 9,2% Са и 3,% S при вязкости 2,35 сСт при 98,. Моющи свойства определяют по показателю, характеризующему способность масла с присадкой смывать отложения сажи с металлической поверхности,а антиокислительные - по количеству осадка, образующегося в масле с присадкой после его окисления в течение 5ч при 200°С в присутствии металли ческого катализатора окисления. Результаты оценки приведены ниже. Показа- Осадок тель мою- после щих окисления,% свойств Масло без присадкиМасло с .3% присё1дки по известному способу Масло с 3% присадки по примерам предлагаемого / изобретения: 1 Приведенные данные свидетельствуют о высокой эффективности приса.цок, полученных предлагаемым способом. Формула изобретения Способ получения сульфидалкилфенолятной присадки к смазочным маслам путем обработки алкилфенолсульфида окисью или гидроокисью щелочноземельного металла в токе углекислого газа при нагревании в присутствии промотора и растворителя с последуюйим вьщелбниём продукта, отличающийся тем, что, с целью улучшения моющих и антиокислительных свойств присадки и упрощения технологии процесса, в качестве промотора используют алканоламины Cj.- Cg или амиды жирных кислот .и полиаминов азота и/или мес 2-6 атомё1ми процёсс . осуществляют при 30-105 С. Источники информации, ринятые во внимание при экспертизе 1.Патент США 317836В, л. 252-33,4 опублик. 1965. 2.Патент CIOA 3725381, п, 60-137, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения присадок к смазочным маслам | 1974 |

|

SU657753A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ АЛКИЛСАЛИЦИЛАТНЫХ ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2188849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУКЦИНИМИДНОЙ ПРИСАДКИ | 2001 |

|

RU2203930C1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К МОТОРНЫМ МАСЛАМ, СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИЯ ПРИСАДОК | 2003 |

|

RU2237705C1 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА И ТОПЛИВНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2431637C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| КОМПОЗИЦИЯ СУЛЬФОНАТНОЙ ПРИСАДКИ С НИЗКИМ ЩЕЛОЧНЫМ ЧИСЛОМ К СМАЗОЧНЫМ МАСЛАМ | 1996 |

|

RU2152384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2179996C1 |

Авторы

Даты

1980-02-05—Публикация

1976-03-09—Подача