Изобретение относится к порошковой металлургии, в частности к способам изготовления постоянных магнитов на основе сплавов редких земель с бором и железом.

Известны способы изготовления постоянных магнитов с повышенной антикоррозионной стойкостью, включающие получение порошка из сплава, содержащего редкоземельный элемент R (8-30 ат%), В (2-28 ат%) и Fе (42-90 ат%), измельчение порошка, прессование изделий в присутствии магнитного поля, спекание, создание посредством плазмохимической реакции антикоррозионной пленки из пленкообразующего газообразного вещества, поступающего в вакуумированную камеру, в которой возбуждается высокочасточный электрический разряд [1].

К недостаткам этих способов относятся низкая адгезионная прочность покрытия ввиду малой энергии ионов в высокочастотной плазме, внесение дополнительных электронных дефектов в кристаллическую решетку пленки высокочастотным излучением, стимулирующих ускорение процессов старения антикоррозионного покрытия.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ изготовления постоянных магнитов с высокой антикоррозионной стойкостью, заключающийся в изготовлении порошка с размером частиц до 3 мкм из сплава, содержащего один из редкоземельных элементов, прессовании изделий в присутствии магнитного поля, спекании, создании на поверхности магнита антикоррозионной пленки за счет облучения изделия ионами, ионизированными и ускоренными в электрическом разряде в вакуумированной камере при постоянном ускоряющем напряжении 40 кВ и токе ионизации 100 мкА [2].

Недостатками способа является низкая адгезионная прочность и износостойкость антикоррозионного покрытия, их зависимость от плотности изделия и приповерхностной пористости, а также возможность повреждения покрытия вследствие развития дугового разряда, в особенности на начальной стадии процесса нанесения защитной пленки и при высокой загрузке камеры.

Задача, решаемая изобретением, заключается в повышении прочности сцепления и уменьшении пористости антикоррозионного покрытия па поверхности постоянных магнитов.

Для решения поставленной задачи при изготовлении постоянных магнитов с высокой антикоррозионной стойкостью, на постоянное ускоряющее напряжение 200 В накладывают дополнительное импульсное ускоряющее напряжение промышленной частоты с амплитудой 30-50 кВ и длительностью 15-30 мкс.

Использование сильного электрического поля при нанесении антикоррозионного покрытия способствует имплантации ионов Тi и N на большую глубину приповерхностного слоя магнита. Это улучшает сцепление защитной пленки и материала магнита, а также ускоряет процесс нанесения покрытия. С другой стороны, использование импульсов высокого напряжения определенной длительности исключает разогрев образца до температуры, превышающей точку Кюри. Тем самым исключается дополнительное искусственное остаривание магнита, а также достигается высокое качество покрытия из-за снижения концентрации равновесных (температурных) дефектов в кристаллической решетке пленки TiN. Кроме того, ограничение по длительности высокого ускоряющего импульсного напряжения исключает развитие дугового разряда и, как следствие, повреждение покрытия в его отдельных зонах.

Способ реализуется следующим образом. Исходное сырье в виде соединения ферробора, содержащего 19,4% бора, остальное железо, электролитическое железо и металлический неодим плавили для получения расплава. Из расплава путем кристаллизации в водоохлаждаемом кристаллизаторе получали слиток, имеющий состав Nd (15 ат%), В (8-10 ат%), Fe (остальное). Слиток первоначально дробили, затем измельчали в шаровой мельнице для получения порошка со средним размером частиц 3 мкм. Указанный порошок помещали в пресс-форму, ориентировали в магнитном поле 480 кА/м в зазоре 30 мм и прессовали в виде колец (dвнешн=15 мм, dвнутр=7 мм) при удельном давлении 270-300 Н/м2. Полученную заготовку спекали при 1100oС в течение 1 ч в атмосфере аргона, охлаждали до 600oС, и подвергали искусственному остариванию в атмосфере аргона при 600oС в течение 2 ч и подвергали размерной обработке. Затем магнит помещали в камеру, которая вакуумируется до давления 10-3 Па. В камере поверхность магнитов очищали посредством плазмы тлеющего разряда в среде аргона и азота при напряжении на катоде 2,0 кВ и плотностях тока 20-40 А/м2. После проведенной предварительной обработки заготовок на их поверхность осуществляли нанесение антикоррозионного покрытия посредством их бомбардировки ускоренными ионами Ti в среде азота при воздействии постоянного ускоряющего напряжения 200 В и плотности тока 10-30 А/м, на которое накладывали импульсное напряжение промышленной частоты амплитудой 30-50 кВ и длительностью импульсов до 15-30 мкс. Осажденные и частично имплантированные в поверхностные слои магнита ионы Тi и N в результате плазмохимической реакции в течение 0,2-1 ч формировали антикоррозионную пленку толщиной 10-30 мкм.

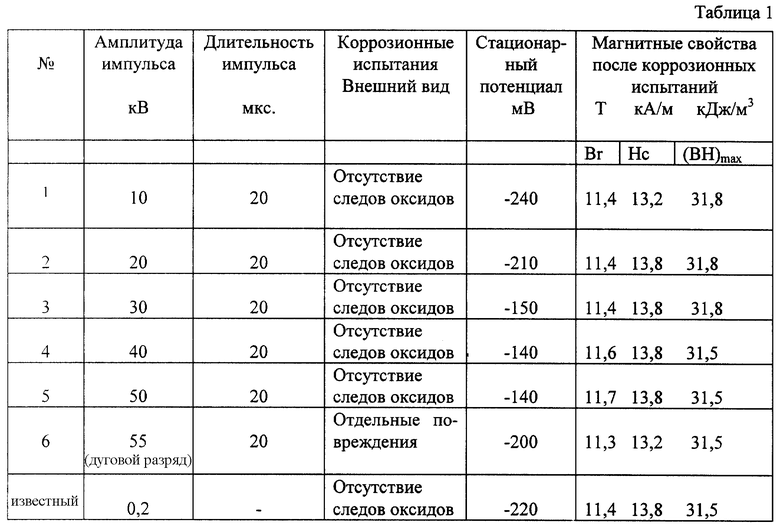

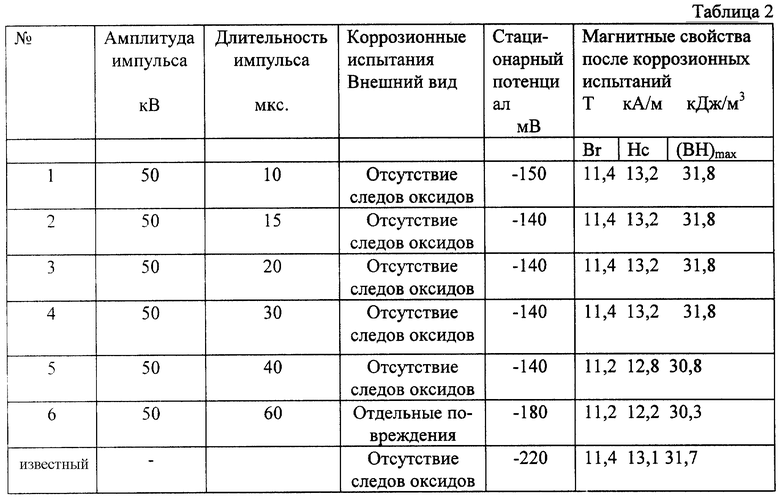

Магниты подвергали испытаниям на антикоррозионную и адгезионную стойкость. Коррозионные испытания проводили при 80oС в атмосфере 90% влажности в течение 240 ч. Состояние поверхности оценивали визуально с помощью микроскопа по наличию отслоившихся частиц и следов появления оксидов. Для оценки прочности сцепления и сплошности покрытия использовали корреляцию между силой сцепления покрытия с магнитом и его физико-химическими характеристиками, в частности, со стационарным потенциалом поверхности. Измерение стационарного потенциала осуществляли в стационарной электрохимической ячейке потенциостата П-5827 М. Анодная развертка потенциала осуществлялась со скоростью 1 мВ/с при амплитуде 1000 мВ. В качестве электролита использовали водный раствор ортоборной кислоты и гидроксида натрия pН 8. Испытание магнитных свойств изделий выполняли согласно техническим условиям (табл. 1).

Пример 1. При нанесении антикоррозионных покрытий на поверхность магнитов варьировали амплитуду импульсного ускоряющего напряжения при неизменной длительности импульсов (табл. 1). Длительность нанесения покрытия составляла 0,5 ч. При амплитуде импульсов свыше 50 кВ в камере формируется дуговой разряд, не позволяющий осуществлять образование качественной антикоррозионной пленки. При амплитуде импульсов 20 кВ и ниже значения стационарного потенциала поверхности магнита практически не отличаются от значений, полученных в известном методе. Наиболее низкими значениями отрицательного стационарного потенциала поверхности магнита и как следствие уменьшение пористости и улучшение сцепления покрытия достигаются при амплитуде импульсов 20-50 кВ. Отрицательный стационарный потенциал уменьшается в 0,4-0,7 раза, по сравнению с известным способом, магнитные свойства и качество покрытия не изменяются.

Пример 2. При нанесении коррозионного покрытия на поверхность магнитов варьировали длительность импульсов ускоряющего напряжения при неизменной их амплитуде. При длительности импульсов более 30 мкс наблюдается повышение температуры магнита свыше 500oС и ухудшение магнитных свойств (ВН)mах, Нc (табл. 2). Наиболее высокими значениями магнитных характеристик, сплошности и прочности сцепления покрытия обладают магниты, когда длительность импульсов составляет 15-30 мкс.

Магнитные параметры не отличаются от значений, полученных в известном способе. Стационарный потенциал поверхности изделий уменьшается в 0,4 раза по сравнению с магнитами, изготовленными известным способом (по прототипу).

Источники информации

1. JP 6-44524 А, H 01 F 1/053, 1993.

2. JP 6-44525 А, H 01 F 1/053, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2127923C1 |

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ЛЕГКОВОСПЛАМЕНЯЮЩИХСЯ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ К РАЗРЯДАМ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 1992 |

|

RU2038587C1 |

| РАЗРЯДНИК ДЛЯ ГРОЗОЗАЩИТЫ И ЛИНИЯ ЭЛЕКТРОПЕРЕДАЧИ, СНАБЖЕННАЯ ТАКИМ РАЗРЯДНИКОМ | 2007 |

|

RU2346368C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ИЛИ ПРОВОДЯЩЕГО МАТЕРИАЛА С ДИЭЛЕКТРИЧЕСКИМИ ВКЛЮЧЕНИЯМИ | 2012 |

|

RU2526654C2 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИМПЛАНТАЦИИ ИОНОВ И ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238999C1 |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| СПОСОБ РЕВЕРСИВНОГО НАМАГНИЧИВАНИЯ МНОГОПОЛЮСНЫХ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ | 2001 |

|

RU2217828C2 |

Изобретение относится к области порошковой металлургии, в частности к изготовлению постоянных магнитов на основе сплавов редких земель с бором и железом. Способ включает изготовление магнитов методами порошковой металлургии с нанесением на их поверхность антикоррозионного покрытия в вакууме из пленкообразующего вещества в присутствии электрического поля при воздействии постоянного ускоряющего напряжения, при этом на постоянное ускоряющее напряжение дополнительно накладывают импульсное ускоряющее напряжение промышленной частоты с амплитудой 30-50 кВ и длительностью 15-30 мкс. Изобретение позволяет повысить прочность сцепления и уменьшить пористость антикоррозионного покрытия на поверхности постоянных магнитов. 2 табл.

Способ изготовления постоянных магнитов с высокой антикоррозионной стойкостью, включающий изготовление магнитов методами порошковой металлургии с нанесением на их поверхность антикоррозионного покрытия в вакууме из пленкообразующего вещества в присутствии электрического поля при воздействии постоянного ускоряющего напряжения, отличающийся тем, что при нанесении покрытия на постоянное ускоряющее напряжение дополнительно накладывают импульсное ускоряющее напряжение промышленной частоты с амплитудой 30-50 кВ и длительностью 15-30 мкс.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RU 2055695 С1, 10.03.1996 | |||

| 0 |

|

SU175222A1 | |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 0 |

|

SU190461A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ АНГИДРИДОВ ФОСГЕНОКСИМА И АЛКАН- ИЛИ ГАЛОИДСУЛЬФОКИСЛОТ | 0 |

|

SU248665A1 |

Авторы

Даты

2002-02-27—Публикация

2000-01-12—Подача