Изобретение относится к области авиадвигателестроения, конкретно к повышению износостойкости, долговечности и надежности лопаток компрессора газотурбинных двигателей путем нанесения покрытий на их поверхности или изменения состава поверхностных слоев ионной имплантацией.

Изобретение может быть использовано в энергетическом машиностроении, приборостроении, в инструментальной промышленности, автомобильной промышленности, при изготовлении хирургического оборудования.

Известно, что покрытие титановых лопаток нитридом титана с последующим отжигом повышает их сопротивление влажно паровой эрозии, коррозии, увеличивает усталостную и адгезионную прочность (RU №2234556, С2, 7С23C 14/06, 14/48, 25.04.2002).

Однако газотурбинные двигатели часто эксплуатируются в условиях значительной запыленности воздушного потока, а также высокой влажности морской среды с агрессивными компонентами коррозионной активности, и однослойные покрытия из TiN в связи с тем, что имеют структуру поверхности с зернами 150 нм и значительные внутренние напряжения, порядка от 2 до 4 ГПа, склонны к трещинообразованию, что снижает их адгезионную прочность. Кроме того, покрытие из TiN подвержено окислению на воздухе при температурах 550-600°С.

Известен способ импульсно-периодической имплантации ионов и плазменного осаждения покрытий (патент RU №2238999, С23С 14/48, 2003 г.), предназначенный для изменения свойств приповерхностных слоев металлов, сплавов, полупроводников, диэлектриков и других материалов.

В данном патенте рассматриваются общие вопросы способа импульсно-периодической имплантации ионов и плазменного осаждения покрытий из плазмы, генерируемой вакуумно-дуговым разрядом в непрерывном режиме, импульсно ускоряют ионы из этой плазмы и поочередно облучают образцы ионами и плазмой с регулировкой соотношения доз облучения ускоренными ионами и плазмой.

Однако в патенте отсутствуют решения, касающиеся долговечности и износостойкости деталей, в частности лопаток газотурбинных двигателей.

Наиболее близким к предлагаемому является способ нанесения износостойких покрытий на лопатки компрессора ГТД путем осаждения чередующихся слоев из металлов и их нитридов с очисткой поверхности лопаток ионами аргона и ионной имплантацией в процессе осаждения (RU №2161661, С23С 14/06, 1999 г.).

В данном способе при нанесении многослойного покрытия используют катодное распыление в среде инертного газа на постоянном токе. Существенный недостаток катодного распыления в нанесении покрытий связан с очень низкой степенью ионизации продуктов катодного распыления, что значительно ухудшает качество наносимого покрытия. В первую очередь, это снижает плотность покрытия, его адгезионную прочность и износостойкость. Для устранения указанных недостатков один или несколько слоев подвергают ионной имплантации азотом, аргоном, углеродом или бором в процессе осаждения или после окончания процесса осаждения, а после нанесения покрытия проводят виброобработку микрошариками. Ионная имплантация при энергиях ионов до 100 кэВ требует сложных ускорителей, формирующих ионный пучок. В свою очередь, ионный пучок, распространяясь прямолинейно, не может обеспечить однородную обработку сложной по форме лопатки турбины и особенно ее замковой части. Кроме того, применение ионных пучков высокой энергии при нанесении многослойных покрытий сопровождается ионным перемешиванием границ разделов слоев, что существенно ухудшает свойства покрытий. Наличие на поверхности изделия микроострий и диэлектрических включений не исключает возможности возникновения на покрытии изделия при подаче на него постоянного отрицательного потенциала смещения взрывоэмиссионных процессов (микродуг), сопровождающихся образованием микрократеров, что ухудшает микрорельеф поверхности изделия и разрушает уже сформированное покрытие.

Кроме указанного выше, в прототипе не раскрыта подготовка поверхности изделия к покрытию, в частности не указана исходная шероховатость поверхности деталей. Качество покрытия зависит и от степени шероховатости поверхности изделия.

Заявленный способ отличается от известного тем, что предварительно лопатки полируют, очищают в ультразвуковой ванне, а очистку ионами аргона осуществляют газовой плазмой, образованной путем подачи на лопатки короткоимпульсного, высокочастотного, высоковольтного отрицательного потенциала смещения, после окончания ионной очистки меняют плазму аргона на плазму азота и осуществляют ионную имплантацию азота в поверхностный слой лопаток при тех же параметрах потенциала смещения, далее прерывают формирование плазмы азота, формируют плазму титана, очищают ее от микрочастиц и подают на лопатки потенциал смещения с теми же высокочастотными параметрами, обеспечивая имплантацию ионов титана в поверхностный слой и разогрев лопаток, при достижении лопатками температуры, необходимой для осаждения покрытия, затем снижением потенциала смещения наносят на лопатки подслой титана, затем осаждают чередующиеся слои из нитрида титана и нитрида титан-алюминия, при этом слой нитрида титана осаждают при формировании плазмы азота, а слой нитрида титан-алюминия - титан-алюминиевой плазмы. Очистку ионами аргона осуществляют при давлении 1-2 Па подачей отрицательного короткоимпульсного, высокочастотного потенциала смещения длительностью до 5 мкс с коэффициентом заполнения импульсов 0,5-0,6 при амплитуде потенциала смещения до - (2-4) кВ. Обработку лопаток ионами титана осуществляют при амплитуде потенциала смещения -(1-2) кВ с достижением температуры 400-450°С и последующим снижением потенциала смещения до (400-600) В в импульсно-периодическом режиме или до (200-300) В при постоянном потенциале. Подслой титана и первый слой нитрида титана наносят толщиной 150-200 нм. Лопатки полируют до шероховатости поверхности не выше Rz 0,63. Осуществляют дополнительный нагрев лопаток инфракрасными обогревателями или путем периодического увеличения амплитуды потенциала смещения. Нанесение чередующихся слоев покрытия осуществляют с применением одноэлементных катодов из Ti, Al и (или) композиционных - Ti Al в среде реакционного газа - азота. Слои TiAlN наносят со следующим стехиометрическим составом: Ti (23-28)%, Al (23-28)%, N (44-54)%, а слои: TiN: Ti (44-54)%, N (56-46)%. Состав многослойного покрытия получают при токах вакуумно-дугового разряда на одноэлементных катодах: на Al (75-83) А, на Ti (100-115) А. Толщину покрытия наносят порядка до 10 мкм. Количество и толщину слоев, входящих в покрытие, задают скоростью перемещения изделий от одного источника плазмы к другому. Плазму очищают от микрокапельной фракции посредством плазменных фильтров.

Техническим результатом изобретения являются повышение стойкости к износу, эрозии, коррозии и высоким температурам при сохранении достаточного уровня механических свойств и циклической усталости и снижение себестоимости технологического процесса.

Технический результат достигается тем, что в способе нанесения износостойких покрытий на лопатки компрессора ГТД путем осаждения чередующихся слоев из металлов и их нитридов с очисткой поверхности лопаток ионами аргона и ионной имплантацией в процессе осаждения, предварительно лопатки полируют, очищают в ультразвуковой ванне, а очистку ионами аргона осуществляют газовой плазмой, образованной путем подачи на лопатки короткоимпульсного высокочастотного высоковольтного отрицательного потенциала смещения, после окончания ионной очистки меняют плазму аргона на плазму азота и осуществляют ионную имплантацию азота в поверхностный слой лопаток при тех же параметрах потенциала смещения, далее прерывают формирование плазмы азота, формируют плазму титана, очищают ее от микрочастиц и подают на лопатки потенциал смещения с теми же высокочастотными параметрами, обеспечивая имплантацию ионов титана в поверхностный слой и разогрев лопаток, при достижении лопатками температуры, необходимой для осаждения покрытия, затем снижением потенциала смещения наносят на лопатки подслой титана, затем осаждают чередующиеся слои из нитрида титана и нитрида титан-алюминия, при этом слой нитрида титана осаждают при формировании плазмы азота, а стой нитрида титан-алюминия - титан-алюминиевой плазмы. Технический результат достигается и тем, что очистку ионами аргона осуществляют при давлении 1-2 Па подачей отрицательного короткоимпульсного, высокочастотного потенциала смещения длительностью до 5 мкс с коэффициентом заполнения импульсов 0,5-0,6 при амплитуде потенциала смещения до -(2-4) кВ. Обработку лопаток ионами титана осуществляют при амплитуде потенциала смещения -(1-2) кВ с достижением температуры 400-450°С и последующим снижением потенциала смещения до (400-600) В в импульсно-периодическом режиме или до (200-300) В при постоянном потенциале. Подслой титана и первый слой нитрида титана наносят толщиной 150-200 нм. Лопатки полируют до шероховатости поверхности не выше Rz 0,63. Осуществляют дополнительный нагрев лопаток инфракрасными обогревателями или путем периодического увеличения амплитуды потенциала смещения. Нанесение чередующихся слоев покрытия осуществляют с применением одноэлементных катодов из Ti, Al и (или) композиционных Ti Al в среде реакционного газа - азота. Слои TiAlN наносят со следующим стехиометрическим составом: Ti (23-28)%, Al (23-28)%, N (44-54)%, а слои TiN: Ti (44-54)%, N (56-46)%. Состав многослойного покрытия получают при токах вакуумнодугового разряда на одноэлементных катодах: на Al (75-83) А, на Ti (100-115) А. Толщину покрытия наносят порядка до 10 мкм. Количество и толщину слоев, входящих в покрытие, задают скоростью перемещения изделий от одного источника плазмы к другому. Плазму очищают от микрокапельной фракции посредством плазменных фильтров.

Изобретение поясняется чертежами

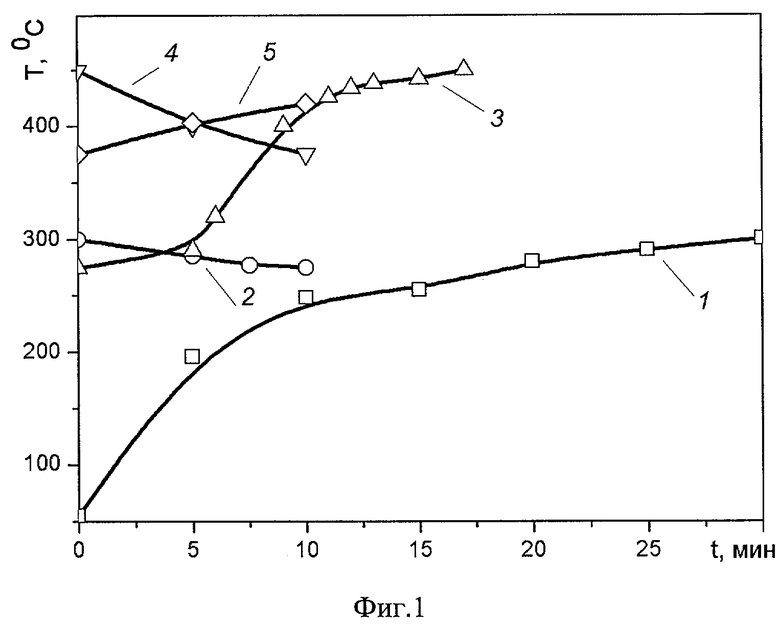

Фиг.1 - температура процесса формирования TiAlN покрытия на различных этапах технологического цикла: 1 - очистка Ar при Uсм=-4 кВ, 2 - азотирование при Uсм=-4 кВ, 3 - нагрев плазмой проводящих материалов при Uсм=-1 кВ, 4 - осаждение TiN покрытия при Uсм=-250 В, 5 - осаждение TiAlN покрытия при Uсм=-250 В.

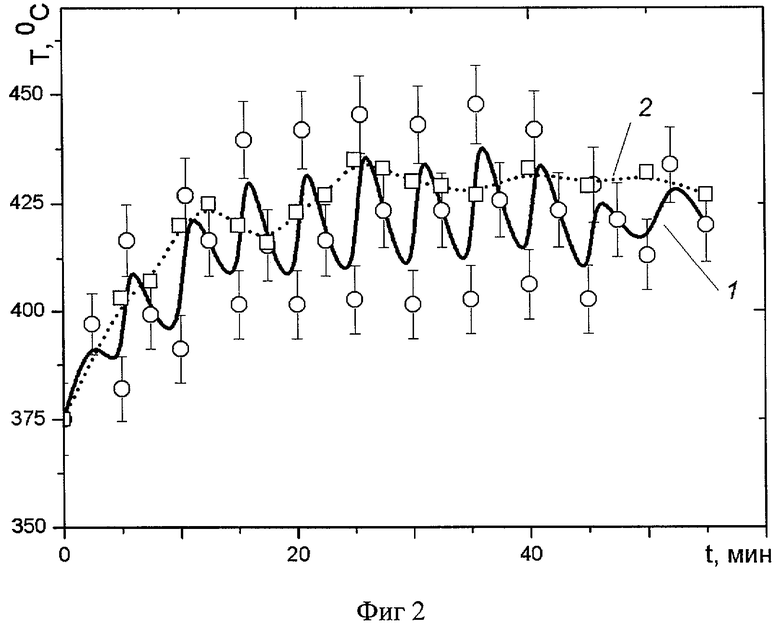

Фиг.2. - температура процесса формирования TiAlN покрытия: 1 - при динамически изменяющемся потенциале смещения на образцах, 2 - в условиях применения инфракрасных нагревателей.

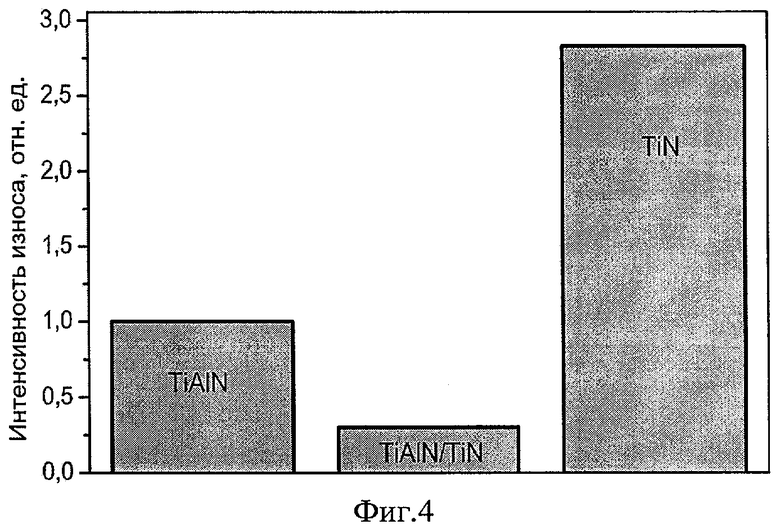

Фиг.3. - ионоплазменная установка с инфракрасными нагревателями.

1 - вакуумная камера; 2 - генератор металлической плазмы; 3 - генератор газовой плазмы, 4 - лопатки; 5 - защитные экраны; 6 - инфракрасные нагреватели; 7 - высоковольтный генератор; 8 - поворотный стол; 9 - плазменный фильтр (ПФ); 10 - пирометр.

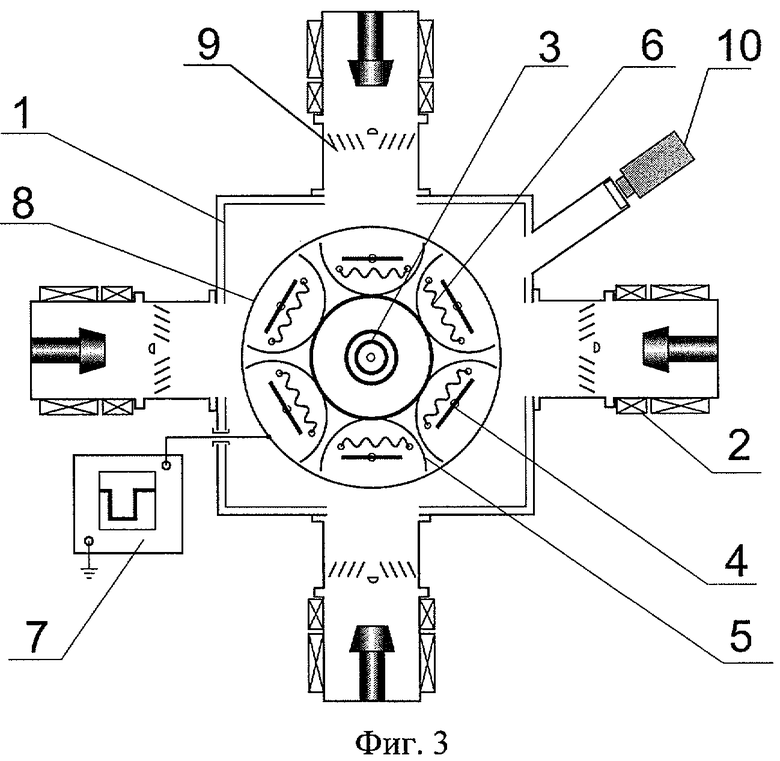

Фиг.4. - диаграмма интенсивности износа покрытий.

Рассмотрим пример нанесения износостойких покрытий TiAlN/TiN на лопатки компрессора ГТД. Вначале полируют поверхности лопаток до Rz=0,63 мкм на полировально-шлифовальном станке и промывают в очищающих растворах в ультразвуковой ванне.

Процесс нанесения покрытия (фиг.1) включает шесть основных фаз: очистка поверхности ионами Ar, плазменно-иммерсионная высокочастотная короткоимпульсная имплантация ионов азота, плазменно-иммерсионная высокочастотная короткоимпульсная имплантация ионов титана с одновременным нагревом лопаток, формирование переходного титанового подслоя, формирование нитридтитанового слоя и осаждение многослойного покрытия.

В вакуумной камере (1) ионоплазменной установки (фиг.3) на поворотном столе (8) закрепляют лопатки (4) и подвергают очистке и обезгаживанию при давлении (1-2) Па ионами аргона, извлекаемыми из плазмы газового источника (3). Длительность процесса очистки составляет (20-40) минут. При очистке на лопатки подают короткоимпульсный высокочастотный высоковольтный потенциал смещения с длительностью импульса 5 мкс, коэффициентом заполнения импульса 0,55 и амплитудой - 4 кВ. Далее осуществляют ионное азотирование поверхности. Азотирование поверхности изделия обеспечивается при формировании плазмы азота газовым источником, извлечением и ускорением ионов на лопатку, с подачей на нее периодического короткоимпульсного потенциала смещения при ее погружении в плазму.

Для этого переключают генератор газовой плазмы на азот, на деталь подают короткоимпульсный высокочастотный потенциал смещения с длительностью импульса до 5 мкс, с коэффициентом заполнения импульсов 0,55, при амплитуде потенциала смещения - 4 кВ. Облучение ионами азота осуществляют при давлении в камере 1,0 Па, время облучения составляет 10 минут. Затем в течение 15 минут осуществляют нагрев лопаток до требуемой температуры (400-450)°С и одновременно имплантируют ионы титана в азотированный поверхностный слой лопатки. Для этого включают генераторы (2) титановой плазмы на основе вакуумно-дугового разряда (фиг.3). Генераторы оснащены плазменными фильтрами (9). Плазма вакуумной дуги проходит через плазменный фильтр и очищается от микрочастиц продуктов эрозии материала катода в катодном пятне. При этом на лопатки(4) подают от высоковольтного генератора (7) отрицательный импульсно-периодический потенциал смещения с параметрами: длительность импульса до 5 мкс с коэффициентом заполнения импульсов в пределах 0,55 и амплитудой напряжения смещения до - 4 кВ. Режим высокочастотной короткоимпульсной плазменно-иммерсионной ионной имплантации обеспечивает динамическое изменение энергии ионов при их извлечении из плазмы, граничащей с лопаткой. Полиэнергетический спектр ионов обеспечивает возможность более однородного распределения пробегов ионов по глубине материала. Кроме того, короткоимпульсный режим потенциала смещения позволяет исключить возникновение на обрабатываемых поверхностях катодных пятен и тем самым устранить механизм образования на поверхности лопаток микрократеров. Далее амплитуду потенциала смещения снижают до - 400 В и сначала осаждают подслой титана, а затем наносят слой нитрида титана той же толщины 150-200 нм. При этом температуру лопатки поддерживают на уровне (400-450)°С. В последующем наносят многослойное градиентное покрытие TiN/TiAlN, состоящее из наноразмерных слоев толщиной в пределах (150÷300 нм). Толщина покрытия в различных местах лопаток составила 4,7-5,5 мкм.

Температуру изделия перед нанесением покрытий и в процессе его формирования выбирают с учетом теплофизических характеристик материала лопаток, благоприятных условий протекания диффузионных процессов при формировании переходного слоя и условиями протекания плазмохимических реакций при формировании защитного покрытия, и поддерживают в диапазоне 400-450°С. Температурой лопаток в различных конструкциях установок управляют изменением амплитуды потенциала смещения, током магнитных катушек вакуумно-дугового испарителя, потенциалом смещения на электродах плазменных фильтров, током плазменных генераторов и током инфракрасных нагревателей.

Формирование переходного подслоя, слоя нитрида титана и осаждение многослойного покрытия могут сопровождаться снижением температуры поверхности конденсации. С целью поддержания температуры поверхности конденсации в заданных пределах (400-450)°С процесс формирования покрытия реализуется в двух вариантах. В одном случае температуру лопаток поддерживают (фиг.2) за счет дополнительного нагрева лопаток инфракрасными нагревателями 6 (фиг.3). Во втором случае поддерживание температуры лопаток достигается в условиях динамически изменяющейся энергии ионов. Кратковременное изменение энергии ионов за счет повышения постоянного или короткоимпульсного высокочастотного потенциала смещения позволяет поддерживать оптимальную температуру процесса на уровне 430°С с колебаниями в пределах от 400 до 450°С. Температуру изделия перед нанесением покрытий и в процессе его формирования выбирают с учетом теплофизических характеристик материала лопаток, благоприятных условий протекания диффузионных процессов при формировании переходного слоя и условий протекания плазмохимических реакций при формировании защитного покрытия и поддерживают в диапазоне (400-450)°С. Температуру лопаток поддерживают изменением амплитуды потенциала смещения, током магнитных катушек вакуумно-дугового испарителя, потенциалом смещения на электродах плазменных фильтров, током плазменных генераторов и током инфракрасных нагревателей (фиг.2). Формирование покрытий осуществляется в среде реакционного газа - азота при давлении 1,0 Па.

Для формирования резкой границы раздела между отдельными слоями вакуумный объем камеры разделен на сектора с помощью защитных экранов (5) (фиг.3). Для поддержания заданного температурного режима в каждом секторе напротив лопаток установлены дополнительные инфракрасные нагревательные элементы (6). Формирование многослойного покрытия производят перемещением изделий от одного вакуумно-дугового генератора металлической плазмы к другому. Стехиометрический состав наносимого многослойного ионно-плазменного покрытия, содержащего TiAlN, содержит: Ti ~25%, Al ~24%, N ~49%, а для слоя TiN - Ti ~49%, N ~49%. Следует отметить, что требуемый состав многослойного покрытия получен при токе вакуумно-дугового разряда на одноэлементных катодах: на Al - 80 А, на Ti - 110 А. Кроме того, толщину покрытия наносят порядка до 10 мкм при средней толщине чередующихся слоев 150-300 нм. Толщину отдельных слоев покрытия задают скоростью перемещения вращающихся вокруг своей оси лопаток от одного вакуумно-дугового испарителя к другому.

Осаждение многослойного покрытия осуществляли как при постоянном потенциале смещения амплитудой -300 В, так и при импульсно-периодическом потенциале смещения амплитудой -600 В.

После нанесения покрытий на лопатки из сплава ВТ18У последние были подвергнуты испытаниям.

Установлено, что покрытия рабочих лопаток TiN и TiAlN имеют равномерную толщину по поверхности лопаток в пределах 4,7÷5,5 мкм. Покрытие состоит из 22 чередующихся по составу слоев толщиной ~230 нм с четким их разделением. Кромки лопаток сохраняют четкую геометрическую форму без признаков оплавления. Микротвердость основного материала лопатки Hv(Vickers) 458±80, модуль упругости 108 ГПа.

Результаты измерений лопаток с покрытиями представлены в таблице 1.

Твердость лопаток без покрытия и с покрытием различаются примерно на порядок. Покрытия обеспечивают существенное упрочнение поверхности.

Устойчивость покрытия к отслоению от основы (адгезионная прочность) представлена в таблице 2.

Проводились измерения коэффициента трения, износостойкости, интенсивности износа в различных температурных условиях. Нагрев образца в течение цикла измерения позволяет расширить возможности исследования покрытий, поскольку анализ можно проводить в условиях, максимально приближенных к реальным режимам эксплуатации.

Результаты испытаний показали, что для гранецентрированной системы TiAlN характерно снижение коэффициента трения до 30% по сравнению с TiN покрытием. Максимальная износостойкость покрытия наблюдается при осаждении многослойного TiAlN/TiN покрытия. Полученный уровень износостойкости материала покрытия в 20 раз превышает износостойкость исходного материала лопатки.

Сравнительный анализ интенсивности износа структурно-градиентных (TiAl)N покрытий и многослойных систем (TiAl)N/TiN представлены на фиг.4. Из представленной диаграммы видно, что интенсивность износа многослойной, наноструктурной, функционально-градиентной системы (TiAl)N/TiN в 3.6 раза меньше интенсивности износа TiAlN системы и в 10 раз меньше интенсивности износа TiN системы.

Определение поверхностных остаточных напряжений σo произведено механическим методом по Давиденкову.

Поверхностные остаточные сжимающие напряжения σo на лопатке без покрытия имеют величину порядка 50-250 МПа, достигающие нулевого значения на глубине 40 мкм.

Для покрытий на лопатках характерно наличие максимума сжимающих напряжений σo на поверхности.

Однослойное градиентное покрытие имеет напряжение в максимуме σo=-2210 МПа, плавно уменьшающееся до нуля на глубине 9 мкм.

Многослойные покрытия имеют напряжения сжатия в максимуме σo=-1150-1280 МПа, уменьшающиеся до нуля на глубине 9 мкм.

Преимущество износостойких нанопокрытий (TiAl)N/TiN заключается в том, что при высоких значениях предела текучести, микротвердости и наличии внутренних напряжений они обладают высокой пластичностью и трещиностойкостью.

Для определения усталостной прочности были проведены сравнительные усталостные испытания на вибростенде (испытания на изгиб при знакопеременной нагрузке).

Сравнительные усталостные испытания проведены по режиму:

- контрольный уровень напряжений - σк=42 кгс/мм2;

- контрольная база испытаний: N=2×107 циклов.

Лопатки с покрытиями выдержали заданный режим испытаний без признаков разрушения.

Эрозионные испытания проводились на стенде для сравнительных испытаний с использованием в качестве несущей среды сжатого воздуха. Эрозионная среда - кварцевый песок со средним размером частиц 300 мкм. Скорость частиц в потоке V≈80 м/с. Испытания проводились при угле атаки α=20° - касательное обтекание. Данные условия испытания являются наиболее жесткими по сравнению с принятыми испытаниям и с фракцией песка 100 мкм. Оценка эрозионной стойкости проводилась по результатам внешнего осмотра, осмотра на бинокулярном микроскопе и данным гравиметрических измерений (потеря массы образца). Для получения сравнительных результатов в каждом варианте испытаний (основа, угол обдувки, вид покрытия) испытанию подвергались также лопатки компрессора из сплава ВТ18У без покрытия. Испытания проводились в трех последовательных циклах эрозионного воздействия, в каждом из которых расходовалось 0,4+0,015 кг кварцевого песка. Продолжительность 1 цикла испытаний 120±10 с. В случае образования пятен сдува покрытия испытания прекращались после завершения цикла эрозионного воздействия, при котором имело место нарушение сплошности покрытия.

При определении относительного эрозионного износа учитывался удельный вес эродирующего материала. Для оценки относительной эрозионной стойкости во всех вариантах испытаний за единицу (1) принимался эрозионный износ материала без покрытия. При испытаниях определялся весовой износ материала в расчете на 1 кг эрозионной среды ΔР/m в мг/кг, где ΔР - потеря веса испытываемого образца, m - вес использованной эрозионной среды. Коэффициент объемной эрозии ε0 рассчитывался по данным весового уноса материала испытываемых образцов: ε0=ΔР/ρ m (мм3/кг), где ρ - плотность испытуемого материала основы или покрытия. Относительная эрозионная стойкость ξ=ε0п/ε00, где ε0п и ε00 соответственно коэффициенты объемной эрозии покрытия и материала основы. Результаты испытаний приведены в таблице 3.

Полученные данным способом покрытия характеризуются повышенными значениями микротвердости, адгезионной прочности, что наряду с существенным повышением износостойкости покрытий способствует увеличению эрозионной стойкости. В покрытиях, получаемых данным способом, с толщиной до 10 мкм при средней толщине чередующихся слоев TiN и (TiAl)N 150-300 нм обеспечивается их четкое разделение, что наиболее эффективно компенсирует уровень внутренних напряжений в покрытии.

Таким образом, применение предложенного способа нанесения покрытий на лопатки компрессора газотурбинных двигателей, как показано на примере, обеспечивает существенное повышение эксплуатационных характеристик лопаток ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2386724C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН | 2008 |

|

RU2373302C2 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

Изобретение относится к области авиадвигателестроения, а именно к нанесению покрытий на лопатки компрессора газотурбинных двигателей. Способ включает осаждение чередующихся слоев металлов и их нитридов с очисткой поверхности лопаток ионами аргона и ионной имплантацией в процессе осаждения. Предварительно лопатки полируют и очищают в ультразвуковой ванне. Очистку ионами аргона осуществляют газовой плазмой, образованной путем подачи на лопатки короткоимпульсного высокочастотного высоковольтного отрицательного потенциала смещения. После чего меняют плазму аргона на плазму азота и осуществляют ионную имплантацию азота при тех же параметрах потенциала смещения. Далее прерывают формирование плазмы азота, формируют плазму титана, очищают ее от микрочастиц и подают на лопатки потенциал смещения с теми же высокочастотными параметрами, обеспечивая имплантацию ионов титана в поверхностный слой и разогрев лопаток при достижении лопатками температуры, необходимой для осаждения покрытия. После этого снижением потенциала смещения наносят на лопатки подслой титана. Затем осаждают чередующиеся слои из нитрида титана и нитрида титан-алюминия, при этом слой нитрида титана осаждают при формировании плазмы азота, а слой нитрида титан-алюминия - титан-алюминиевой плазмы. Технический результат - повышение стойкости к износу, эрозии, коррозии и высоким температурам при сохранении механических свойств и циклической усталости лопаток. 11 з.п. ф-лы, 3 табл., 4 ил.

1. Способ нанесения износостойких покрытий на лопатки компрессора ГТД, путем осаждения чередующихся слоев металлов и их нитридов с очисткой поверхности лопаток ионами аргона и ионной имплантацией в процессе осаждения, отличающийся тем, что предварительно лопатки полируют, очищают в ультразвуковой ванне, а очистку ионами аргона осуществляют газовой плазмой, образованной путем подачи на лопатки короткоимпульсного высокочастотного высоковольтного отрицательного потенциала смещения, после окончания ионной очистки меняют плазму аргона на плазму азота и осуществляют ионную имплантацию азота в поверхностный слой лопаток при тех же параметрах потенциала смещения, далее прерывают формирование плазмы азота, формируют плазму титана, очищают ее от микрочастиц и подают на лопатки потенциал смещения с теми же высокочастотными параметрами, обеспечивая имплантацию ионов титана в поверхностный слой и разогрев лопаток при достижении лопатками температуры, необходимой для осаждения покрытия, затем снижением потенциала смещения наносят на лопатки подслой титана, затем осаждают чередующиеся слои из нитрида титана и нитрида титан-алюминия, при этом слой нитрида титана осаждают при формировании плазмы азота, а слой нитрида титан-алюминия - титан-алюминиевой плазмы.

2. Способ по п.1, отличающийся тем, что очистку ионами аргона осуществляют при давлении 1-2 Па подачей отрицательного короткоимпульсного высокочастотного потенциала смещения длительностью до 5 мкс с коэффициентом заполнения импульсов 0,5-0,6 при амплитуде потенциала смещения до 2-4 кВ.

3. Способ по п.1, отличающийся тем, что обработку лопаток ионами титана осуществляют при амплитуде потенциала смещения 1-2 кВ с достижением температуры 400-450°С и последующим снижением потенциала смещения до 400-600 В в импульсно-периодическом режиме или до 200-300 В при постоянном потенциале.

4. Способ по п.1, отличающийся тем, что подслой титана и первый слой нитрида титана наносят толщиной 150-200 нм.

5. Способ по п.1, отличающийся тем, что лопатки полируют до шероховатости поверхности не выше Rz 0,63.

6. Способ по п.1, отличающийся тем, что осуществляют дополнительный нагрев лопаток инфракрасными обогревателями или путем периодического увеличения амплитуды потенциала смещения.

7. Способ по п.1, отличающийся тем, что нанесение чередующихся слоев покрытия осуществляют с применением одноэлементных катодов из Ti, Al и/или композиционных катодов - TiAl в среде реакционного газа - азота.

8. Способ по п.1 или 7, отличающийся тем, что слои TiAlN наносят со следующим стехиометрическим составом: Ti - (23-28)%, Al - (23-28)%, N - (44-54)%, а при структуре слоя TiN-Ti - (44-54)%, N - (56-46)%.

9. Способ по п.8, отличающийся тем, что состав многослойного покрытия получают при токах вакуумнодугового разряда на одноэлементных катодах: на Al - (75-83) А, на Ti - (100-115) А.

10. Способ по п.7, отличающийся тем, что толщину покрытия наносят порядка до 10 мкм.

11. Способ по п.1 или 10, отличающийся тем, что количество и толщину слоев, входящих в покрытие, задают скоростью перемещения изделий от одного источника плазмы к другому.

12. Способ по пп.1, или 3, или 4, отличающийся тем, что плазму очищают от микрокапельной фракции посредством плазменных фильтров.

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| RU 2008101578 А, 20.07.2009 | |||

| Спиральная камера для гидравлических турбин | 1938 |

|

SU63004A1 |

| Многопоточная зубчатая передача | 1985 |

|

SU1260603A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2011-10-10—Публикация

2009-10-29—Подача