Изобретение относится к порошковой металлургии, в частности к изготовлению магнитов на основе сплава Nd-Fe-B, и может быть применено в электротехнической, электронной промышленности и приборостроении.

Известен способ изготовления постоянных магнитов на основе сплава Nd-Fe-B, включающий прессование, спекание, тепловую обработку в вакууме или инертной среде, формирующую магнитную структуру сплава, шлифование и нанесение антикоррозионного оксидного покрытия.

Для повышения коррозионной стойкости магнитов рекомендуются электротехнические и химические покрытия - кадмирование, хромирование, никелирование, пассивирование ортофосфорной кислотой.

Недостатком данных способов является повышенная трудоемкость, недостаточная механическая прочность фосфатных покрытий, а также проникновение электролита в поры, что в последующем приводит к скрытой коррозии магнитов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления магнитов на основе сплава Nd-Fe-B, заключающийся в том, что магнитные композиции формулы R2T14B (R - основной редкоземельный элемент) прессуют, спекают, подвергают тепловой обработке в вакууме или инертной среде, формирующей магнитную структуру, и шлифуют. Поверхности магнитов покрывают алкоголятом металла и при последующем термическом разложении его получают антикоррозионное оксидное покрытие.

Недостатком известного способа является то, что вводятся две дополнительные операции: нанесение алкоголята и его термическое разложение. Кроме того, такие покрытия, как правило, имеют непрочное сцепление с основой, не проникают в поры, не пассивируют их - активность сплава под покрытием сохраняется.

Изобретение направлено на упрощение технологии изготовления магнитов, повышение коррозионной стойкости с одновременным повышением магнитных свойств.

Сущность данного изобретения заключается в том, что в способе изготовления постоянных магнитов на основе сплава Nd-Fe-B, включающем прессование, спекание, тепловую обработку в вакууме или инертной среде, формирующую магнитную структуру сплава, шлифование и нанесение антикоррозионного оскидного покрытия, тепловую обработку совмещают с операцией нанесения антикоррозионного оксидного покрытия и проводят в неорганическом расплаве, содержащем ионы - пассиваторы Cr2O

В безводном расплаве солей или гидроксидов в присутствии пассиваторов поверхность магнитов переходит в пассивное состояние, в результате чего коррозионный процесс подавляется. В открытых порах и на поверхности магнита формируется плотное и достаточно прочное оксидное покрытие толщиной 5 - 10 мкм, которое защищает поверхность от коррозионного разрушения. Одновременно формируется необходимая кристаллическая структура, которая фиксируется при быстром охлаждении. Вследствие низкого температурного коэффициента расширения сплава Nd-Fe-B растрескиваний при быстром охлаждении не наблюдается. Наличие на поверхности плотной оксидной пленки предотвращает взаимодействие активных компонентов сплава с водой.

Пример. Магниты из сплава Nd-Fe-B после спекания и проведения финишных механических операций загружали в емкость с расплавом двухромовокислого калия (K2Cr2O7) с температурой 560oC. После выдержки в расплаве 45 минут магниты вынимали из расплава и погружали в холодную воду. После этого магниты промывали в теплой воде, контролировали по магнитным свойствам.

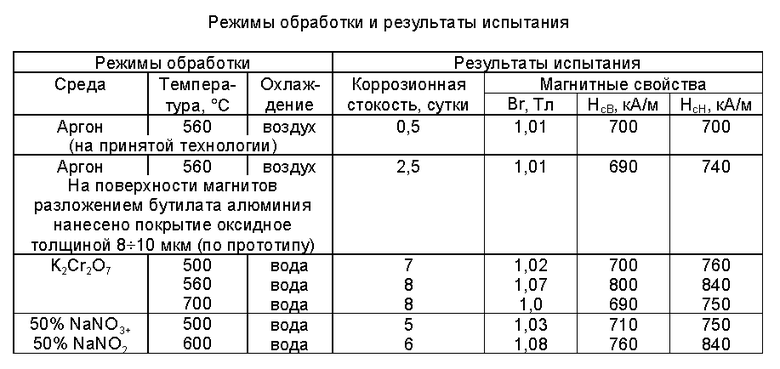

Сравнительные коррозионные испытания выполняли по следующей методике. Магниты выдерживали в термовлагокамере при 90±5oC и относительной влажности 98 - 100% в течение 7 часов. Затем магниты охлаждали вместе с камерой, с конденсацией влаги до комнатной температуры и выдерживали при этих условиях до истечения суток. В дальнейшем цикл повторяли. Коррозионная стойкость оценивалась по времени до появления на поверхности магнитов первых точечных очагов коррозии, видимых невооруженным глазом. Магнитные свойства - остаточная индукция, коэрцитивная сила и коэрцитивная сила по намагниченности проверялись по существующим на производстве методикам. Результаты испытаний сведены в таблицу.

Реализация способа позволяет совместить операции тепловой обработки магнитов с операцией нанесения оксидного коррозионно-стойкого покрытия, повысить коррозионную стойкость магнитов и их магнитные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2115511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ С ВЫСОКОЙ АНТИКОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2000 |

|

RU2180142C2 |

| Способ изготовления коррозионностойких постоянных магнитов | 2018 |

|

RU2693887C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО РЕАГЕНТА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНОГО МАСЛА | 1994 |

|

RU2140463C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2152865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ, ТРУБ И ПРОФИЛЕЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2127644C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению магнитов на основе сплава. Сущность изобретения состоит в том, что в способе изготовления постоянных магнитов на основе сплава Nd-Fe-B, включающем прессование, спекание, тепловую обработку в вакууме или инертной среде, формирующей магнитную структуру сплава, шлифование, нанесение антикоррозионного оксидного покрытия, которое совмещают с тепловой обработкой, при которой формируется магнитная структура, и проводят в неорганическом расплаве, содержащем ионы-пассиваторы Cr2O

Способ изготовления постоянных магнитов на основе сплава Nd-Fe-B, включающий прессование, спекание, тепловую обработку в вакууме или инертной среде, формирующую магнитную структуру сплава, шлифование, нанесение антикоррозионного оксидного покрытия, отличающийся тем, что тепловую обработку совмещают с операцией нанесения антикоррозионного оксидного покрытия и проводят в неорганическом расплаве, содержащем ионы-пассиваторы Cr2O

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белкина А.Д | |||

| и др | |||

| Исследование путей повышения коррозионной стойкости постоянных магнитов на основе сплава Nd-Fe-B | |||

| Тезисы докладов X Всесоюзной конференции по постоянным магнитам, М., 1991 | |||

| Способ качественного определения протонных солей аминов в четвертичных солях аммония | 1974 |

|

SU536421A1 |

| EP 0540504 A2, 05.05.93 | |||

| DE 3510503 A1, 02.10.86 | |||

| 0 |

|

SU189952A1 | |

| Способ изготовления микроиндуктивных элементов | 1980 |

|

SU970496A1 |

Авторы

Даты

1999-03-20—Публикация

1997-01-27—Подача