Настоящее изобретение относится к способу получения добавки к кормам для животных на основе ферментационного бульона, причем эта добавка содержит полностью или большую часть сбраживаемого продукта и других ингредиентов ферментационного бульона.

Известно, что в корма для животных в соответствии с потребностями последних добавляют некоторые аминокислоты. В качестве таких кормовых добавок, например L-лизина, до настоящего времени преимущественно использовали моногидрохлорид L-лизина с содержанием L-лизина 78%. Но так как L-лизин получают в процессе брожения, для получения моногидрохлорида необходимо проведение нескольких дорогостоящих технологических операций с целью сначала отделить его от всех остальных компонентов неочищенного ферментационного бульона, затем трансформировать его в моногидрохлорид и в завершение осуществить кристаллизацию последнего. При этом образуется большое количество идущих в отходы побочных продуктов реагентов, требуемых для переработки. Поскольку высокая степень чистоты кормовых добавок не всегда является необходимым условием и поскольку к тому же в побочных продуктах ферментации часто содержатся ценные питательные вещества, в прошлом не было недостатка в попытках избежать необходимости в связанном с большими затратами получении кормовых аминокислот, прежде всего чистого моногидрохлорида L-лизина, и перевести неочищенный ферментационный бульон более экономичным путем в твердую добавку. Однако все эти попытки не привели к удовлетворительному с экономической точки зрения результату.

Существенный недостаток обусловлен комплексным составом таких сред, так как они в принципе лишь с трудом поддаются сушке, кроме того гигроскопичны, практически не обладают сыпучестью, подвержены комкованию и непригодны для технически удовлетворительной переработки в кормосмесительных устройствах. В этом отношении особые недостатки характерны прежде всего для ферментационных продуктов лизина. Даже простое удаление воды из неочищенного ферментационного бульона распылительной сушкой приводило к образованию пылевидного, сильно гигроскопичного и, после непродолжительного хранения, комковатого концентрата, который в таком виде не пригоден для использования в качестве корма для животных.

Для получения сыпучего и стабильного при хранении продукта в концентрат необходимо было вводить в большом количестве добавки самых разных веществ. Следствием этого во многих случаях явилось дальнейшее снижение и без того уже относительно малого содержания аминокислот. Продукт такого типа описан, например, в выложенной заявке Германии DE-OS 2357119, согласно которой из ферментационного бульона, не обязательно после удаления биомассы, приготавливают концентрат, который затем смешивают со вспомогательными веществами. Альтернативно этому лизин можно высвобождать из концентрата осаждением с помощью метанола. В публикациях DD 139205, Upr. Mikroben. Sint., 111-118 (1973), СА 105: (19), 170542g, DE 3032618, US 4327118 и CS 250851 описываются такие смешанные с добавочными веществами, получаемые ферментативным путем кормовые добавки.

Из европейской заявки ЕР 0122163 и патента США US 5133976 известен способ, по которому при соблюдении совершенно особых условий сбраживания может быть получен неочищенный ферментационный бульон, из которого путем сушки можно получать твердый и стабильный продукт. Но и в этом случае содержание L-лизина составляет всего лишь 35-48 мас.%. Из вышеуказанных источников известно также, что удаление воды путем азеотропной перегонки с помощью парафинового масла приводит к приемлемым продуктам. Однако и этот способ требует значительных материально-технических затрат. В аналогичном способе (см. патент Чехословакии CS 164706) используют к тому же токсикологически небезопасный тетрахлорметан.

Применение распылительной сушилки с псевдоожиженным слоем хотя и позволяет получать тонкодисперсный и пористый зернистый продукт, однако он является сыпучим и обладает очень малой насыпной плотностью и все еще высокой гигроскопичностью. При использовании этого продукта возникают значительные трудности, обусловленные пылеобразованием.

Формирование гранул в псевдоожиженном слое также оказалось малопригодным, так как и в этом случае требуются большие количества добавочных веществ (как правило, более 100 мас.%), причем, как это указано в патенте ГДР DD 268856, эти добавки вводятся непрерывно. При этом их использование необходимо прежде всего для связывания воды из ферментационного бульона с целью предотвратить комкование гранулята, что, как полагают, оказывает негативное воздействие на процесс гранулирования.

Другие способы получения кормовых добавок на основе ферментационного бульона известны из патента США 4777051 и европейских заявок ЕР 0533039 и ЕР 0615693.

В патенте США 4777051 описан способ распылительной сушки, в котором предусмотрена последующая дополнительная стадия сушки. На первой стадии способа из растворов триптофана или треонина с содержанием 5-95 мас.% в пересчете на общее количество твердых веществ путем распыления получают полусухой гранулят с остаточным содержанием влаги примерно 10%. Затем влажный гранулят размещают на ленточной сушилке с перфорированным днищем и проводят горячим воздухом полную сушку, получая в результате продукт с остаточным содержанием влаги порядка 4 мас.%.

Таким образом, сушку осуществляют по двухстадийному режиму в двух различных аппаратах, что в целом связано с существенными материально-техническими затратами.

В европейской заявке ЕР 0533039 также описывается способ получения аминокислотной кормовой добавки на основе ферментационного бульона, согласно которому эта добавка может быть получена непосредственно из ферментационного бульона распылительной сушкой. С этой целью в одном из вариантов осуществления способа часть биомассы отделяют до начала распылительной сушки. Благодаря очень тщательному проведению процесса брожения, т.е. получению ферментационного бульона с минимальным содержанием остатков органических субстанций, этот бульон даже без биомассы и без добавления вспомогательного наполнителя можно подвергать сушке, получая готовый к использованию гранулят.

Недостатками способа, описанного в ЕР 0533039, являются, во-первых, необходимость операции по отделению биомассы и, во-вторых, сильная зависимость процесса распылительной сушки от проведения предшествующего процесса брожения. Иными словами, спектр фактически перерабатываемых ферментационных бульонов сравнительно узок. Недостаток способа состоит далее в том, что получают продукт с относительно малой насыпной массой <530 кг/м3 и относительно высокой гигроскопичностью.

Согласно европейской заявке ЕР 0615693 эта проблема решается опять-таки с помощью двухстадийного способа сушки.

В этой заявке предлагается способ получения кормовой добавки на основе ферментационного бульона, в котором из ферментационного бульона, не обязательно после удаления части ингредиентов, методом распылительной сушки получают мелкозернистый продукт, по крайней мере 70 мас.% которого имеет размер частиц 100 мкм и в котором затем из этого мелкозернистого продукта на второй стадии формируют гранулят, содержащий по крайней мере до 30 мас.% мелкозернистого продукта.

Помимо двухстадийного режима процесса сушки и гранулирования особенно существенный недостаток этого способа заключается в том, что гранулирование, осуществляемое механическим путем работающими с высоким усилием сдвига смесителями, с помощью которых из мелкозернистого продукта предпочтительно формируют гранулят, может проводиться лишь при условии загрузки материала порциями, т.е. в периодическом, а не в непрерывном режиме. Кроме того, как показала практика, в процессе гранулирования в предпочтительно используемом в этих целях смесителе интенсивного действия Эйриха происходит налипание твердых частиц. Следствием этого являются частые остановки (до нескольких раз в день) на стадии гранулирования, во время которых необходимо производить ручную чистку смесителей Эйриха. Работа в периодическом режиме приводит, естественно, к нарушению ритмичности технологического цикла по получению требуемого продукта. Двухстадийный способ сушки и гранулирования обусловливает высокие инвестиционные и энергозатраты, расходы по обслуживанию и является тем самым дорогостоящим. Кроме того, этот двухстадийный способ требует значительное количество технического персонала, что также является его существенным недостатком.

Исходя из охарактеризованного выше уровня техники, в основу изобретения была положена задача разработать более совершенный способ указанного выше типа, который мог бы осуществляться в непрерывном и стационарном режиме и который максимально простым и не связанным с большими материально-техническими затратами путем обеспечивал бы получение продукта с предельно малой гигроскопичностью или клейкостью. Одновременно с этим предусматривается возможность проведения сушки и гранулирования по одностадийному режиму, а именно даже в случае относительной "чистоты" ферментационного бульона. Кроме того, способ согласно изобретению должен простым путем обеспечить возможность стандартизации свойств кормовой добавки.

Эта, равно как и другие, не указанные более подробно задачи решаются с помощью способа описанного выше типа, признаки которого указаны в отличительной части пункта 1 формулы изобретения. Предпочтительные модификации способа составляют предмет пунктов формулы изобретения, зависимых от главного пункта 1 формулы.

Благодаря тому, что ферментационный бульон подвергают в псевдоожиженном слое гранулированию, уплотнению и сушке за одну стадию, а энергию в количестве, достаточном для получения требуемого размера зерен и требуемой насыпной плотности, дополнительно вводят механическим путем в псевдоожиженный слой в качестве добавочной к энергии, необходимой для создания псевдоожиженного слоя, удается, в частности, за одну единственную стадию способа в непрерывном режиме работы получать соответствующие определенным условиям нормирования кормовые добавки в виде гранулята при использовании прежде всего концентратов из ферментационных бульонов в качестве исходного материала, каковые получают при соответствующей переработке таких бульонов. Иными словами, для получения продукта, соответствующего определенным условиям нормирования, не требуется никаких добавочных веществ. Использование таких добавок, однако, не исключается. Так, в частности, могут добавляться другие обычные вещества, как, например, перлиты, но при условии, что при этом сохраняются признаки изобретения. Предпочтительно содержание таких добавок в конечном продукте ограничивается менее чем 10 мас.%, прежде всего их количество составляет максимум 5 мас.%. Согласно изобретению такие добавки могут вводиться также в количестве менее 1%. Однако наиболее целесообразно - и это является также одной из целей настоящего изобретения - полностью отказаться от использования каких-либо добавок.

Особо следует подчеркнуть, что при осуществлении способа согласно изобретению гранулирование и сушку в псевдоожиженном слое проводят в непрерывном режиме. Благодаря этому совершенно неожиданно обеспечивается возможность избежать двухстадийности способа сушки и гранулирования, известного из уровня техники, вследствие чего отпадает необходимость в ручной очистке смесителя интенсивного действия Эйриха, применяемого обычно на второй стадии (стадии гранулирования) двухстадийного способа.

Кроме того, особым преимуществом способа согласно изобретению является далее то, что он позволяет получать продукты с высокой насыпной плотностью, причем выгрузку полученного зернистого продукта можно осуществлять непрерывно с одновременной сортировкой по крупности частиц, и гранулометрический состав в стационарном режиме остается постоянным.

Полученные частицы обладают, кроме того, очень хорошей твердостью и благодаря своей в основном сферической форме отличаются исключительно высокой сыпучестью и текучестью.

Получаемые по способу согласно изобретению продукты содержат крайне малое количество влаги и негигроскопичны.

Благодаря применению описанного ниже аппарата обеспечивается возможность работы в непрерывном режиме, причем ни на стенках сушильно-грануляционного аппарата с псевдоожиженным слоем, ни на других его элементах, таких как сопло, сито или механическое устройство для уплотнения, не происходит налипания материала.

Касательно проведения гранулирования и сушки в псевдоожиженном слое, предпочтительно осуществляемых по способу согласно изобретению, следует иметь в виду, что речь идет о методе уплотнения жидкостей. При этом создается псевдоожиженный слой, что означает: твердые частицы удерживаются во взвешенном состоянии в восходящем потоке воздуха или инертного газа. В этом состоянии твердые частицы отделены друг от друга и, следовательно, при введении распылением в слой другой жидкости доступны по всей своей поверхности для осаждения на ней капелек этой жидкости. Кроме того, в этом состоянии происходит интенсивный тепло- и массообмен между твердыми частицами и потоком газа. Псевдоожиженный слой или слой из частиц, наличие которого должно быть обеспечено к началу процесса гранулирования и сушки, состоит предпочтительно из порции предыдущего цикла. Однако с таким же успехом в качестве псевдоожиженного слоя можно использовать другое вещество, отличное от распыляемого концентрата ферментационного бульона. Когда капля концентрата ферментационного бульона попадает на взвешенную частицу в псевдоожиженном слое, жидкий материал капли распределяется на этом твердом основании, растекаясь по поверхности частицы. Вследствие интенсивного тепло- и массообмена с окружающим потоком газа происходит быстрое уплотнение жидкостной пленки, достигаемое путем сушки, если исходный продукт применяют в виде раствора либо суспензии, или путем охлаждения, если вводимый распылением продукт находится в расплавленном состоянии. В результате многократного напыления, растекания капель распыляемой жидкости по поверхности частицы и уплотнения частица увеличивается в своих размерах, становится плотной и имеет практически сферическую форму.

Совершенно очевидно, что для создания псевдоожиженного слоя требуется определенная энергия. Как уже указывалось выше, эту энергию получают, как правило, за счет восходящего потока воздуха или инертного газа, который поддерживает псевдоожижение слоя, благодаря чему частицы удерживаются во взвешенном состоянии. Согласно изобретению важно энергию, требуемую для создания псевдоожиженного слоя, дополнять некоторым количеством другой энергии, вводимой в псевдоожиженный слой механическим путем. Следствием использования этой дополнительной энергии является, как правило, противодействие росту гранул. В стационарном псевдоожиженном слое, т.е. при продолжительной работе в постоянном режиме псевдоожиженного слоя из высушенного и гранулированного исходного материала, при котором непрерывно впрыскивают исходный бульон и так же непрерывно отводят поток гранулята, подача тонко распыляемой жидкости приводит к наращиванию плотной оболочки на гранулах, формируемых из зернистого материала в псевдоожиженном слое. Благодаря введению в псевдоожиженный слой дополнительно механической энергии достигают снижения интенсивности роста гранул, соответственно нивелирования диаметра частиц. Хотя такие факторы и препятствуют нормальному процессу роста, речь тем не менее идет о положительных процессах, поскольку они не приводят к сколько-нибудь заметному разрушению частиц или к их аномальному росту. Наиболее неожиданный факт при этом заключается в том, что несмотря на некоторое разрушение частиц вследствие истирания под действием сил трения между ними, которое в принципе может происходить с частицами любой крупности, в данном случае не наблюдается никакого дополнительного образования пыли, которая вследствие агломерации может стать новым зародышем. Далее, использование дополнительной механической энергии не имеет такого отрицательного последствия, как наблюдаемое в обычных условиях разрушение частиц, которое может иметь место, например, при столкновении частиц друг с другом и/или в результате теплового удара при опрыскивании частиц. Хотя и истирание, и разрушение частиц при использовании дополнительной механической энергии могут иметь место, в способе согласно изобретению этот фактор не следует рассматривать как недостаток, тем более, что его нельзя было предвидеть.

В предпочтительной модификации способа согласно изобретению очевидно, что дополнительная механическая энергия способствует повышению насыпной плотности и уменьшению среднего диаметра зерен по сравнению со способом гранулирования и сушки в псевдоожиженном слое, в котором не используют дополнительную механическую энергию. При этом, как уже указывалось выше, следует исходить не только и не столько из факта истирания и разрушения частиц, а учитывать прежде всего то преимущество, что вводимая дополнительно механическая энергия оказывает положительное воздействие на обработку поверхности и уплотнение формируемого гранулята. При этом под понятием обработка поверхности в рамках изобретения имеется в виду в основном изменение размера частиц, обусловленное истиранием.

Особенно предпочтительно способ получения добавки к кормам для животных на основе ферментационного бульона осуществляют таким образом, что дополнительную энергию вводят в псевдоожиженный слой с помощью подвижных приспособлений лопастного типа. Речь при этом может идти о вращающихся ножах, лопастях, лопатках, пластинах из полосовой стали или уплотняющих устройствах, которые размещают в камере с псевдоожиженным слоем. При этом эти ножи, лопасти, лопатки, пластины, другие уплотняющие приспособления и т.п. можно задействовать от механического привода и обеспечивать тем самым непрерывное измельчение зернистого материала, благодаря чему крупность частиц не превышает определенных пределов. Кроме указанных, могут использоваться также все другие известные специалисту приспособления и механизмы, такие, в частности, которые можно непосредственно размещать в псевдоожиженном слое. Так, например, возможно применение вращающихся шнеков или мешалок, работающих с высокими усилиями сдвига, причем эти приспособления и механизмы также воздействуют на зернистый материал или гранулят в псевдоожиженном слое и взаимодействуют с частицами.

Осуществление способа согласно изобретению обеспечивает особенно предпочтительно получение уплотненного продукта, гранулометрический состав которого благодаря непрерывному измельчению и истиранию не превышает определенных пределов. Верхний предел этого гранулометрического состава находится в зависимости от производимой, например, уплотняющим устройством, вращающимися ножами или вращающимся шнеком энергии, соотнесенной с расходом твердого материала. Способ по изобретению осуществляют предпочтительно таким образом, чтобы средний размер частиц кормовой добавки составлял от 0,1 до 1,5 мм, предпочтительно 95% частиц имеют размер в пределах от 0,1 до 1,5 мм. Кроме того, особенно целесообразно регулировать крупность частиц кормовой добавки таким образом, чтобы 95% частиц имели размер в пределах от 0,3 до 1,3 мм. В другом предпочтительном варианте осуществления способа по изобретению предпочтительно работают так, что 95% частиц имеют размер в пределах от 0,5 до 1,2 мм.

Как уже упоминалось выше, с помощью способа по изобретению за одну стадию в одном единственном аппарате из ферментационного бульона, который может быть концентрированным, из которого частично либо полностью может быть удалена биомасса или который может использоваться в исходном виде, получают продукт с очень хорошей насыпной плотностью. Насыпная плотность кормовой добавки составляет при этом предпочтительно >600 кг/м3. В другой предпочтительной модификации способа изобретение можно выполнять таким образом, чтобы за одну единственную стадию получать кормовую добавку с насыпной плотностью >700 кг/м3.

Кроме того, с помощью способа согласно изобретению могут быть получены кормовые добавки с исключительно высокой стойкостью гранулята к истиранию. Так, в частности, при соответствующем осуществлении способа без особых трудностей можно повысить стойкость кормовой добавки к истиранию до <1,0 мас.%. При особенно предпочтительном осуществлении способа по изобретению этот показатель можно довести до значений в интервале от 0 до 0,3 мас.%.

Получение такого высококачественного гранулята кормовых добавок на основе ферментационного бульона обеспечивается благодаря использованию дополнительной механической энергии, вводимой предпочтительно из расчета на тонну гранулята в количестве от 8 до 20 кВт/т. Особенно предпочтительно количество дополнительной механической энергии, определяемое как удельное количество энергии на тонну гранулята, составляет от 12 до 16 кВт/т.

Как уже указывалось выше, получаемые по способу согласно изобретению кормовые добавки могут быть получены путем распыления ферментационных бульонов в грануляционно-сушильном аппарате с псевдоожиженным слоем, причем распыляемый ферментационный бульон может быть концентрированным, из него может быть полностью либо частично удалена биомасса или он может использоваться в исходном виде, т.е. без какой-либо переработки. Ферментационный бульон, соответственно согласно изобретению также распыляемый концентрат получают с помощью известных способов. Для кормовой добавки согласно изобретению в качестве основы особенно пригодны такие ферментационные бульоны, которые содержат в качестве сбраживаемого продукта какое-либо лекарственное средство или аминокислоту, причем в качестве лекарственного средства предпочтительным является хлортетрациклин, а в качестве аминокислоты особенно предпочтительны прежде всего лизин, треонин или триптофан. Эти продукты обеспечивают получение особенно качественных гранулятов по изобретению. Наиболее предпочтителен среди них L-лизин.

Получаемые согласно изобретению кормовые добавки на основе ферментационного бульона в случае аминокислотной добавки могут иметь, например, следующий состав, мас.%:

Добавляемая свободная аминокислота - 40 - 90

Белки - макс. 0,5 - 20

Карбоновая кислота с менее чем 8 С-атомами - макс. 13

Общее количество сахара - макс. 10

Жиры и масла - макс. 6

Минеральные вещества - макс. 3 - 30

Этот продукт содержит предпочтительно все основные ингредиенты ферментационного бульона.

Согласно изобретению предпочтительно получают кормовые добавки, содержание компонентов в которых находится в следующих пределах, мас.%:

Белки - 10 - 16

Карбоновая кислота с менее чем 8 С-атомами - макс. 8

Общее количество сахара - 2 - 10

Минеральные вещества - 5 - 25

Остаточное содержание воды в получаемых согласно изобретению продуктах составляет обычно приблизительно 0,1 мас.%.

Для предотвращения комкования необходимо, чтобы содержание воды не превышало 5 мас.%, максимум, однако, 10 мас.%.

Содержание белков определяют по общему количеству азота минус количество неорганического азота минус количество азота в свободных аминокислотах умножением полученных значений на 6,25 ((общий N%-неорганич. N%-аминокисл. N%)•(6,25). Общее содержание азота определяют разложением по методу Кьельдаля (стандартный метод), содержание неорганического азота (аммоний минус содержание) определяют, например, посредством колориметрии, титриметрии или потенциометрии, содержание азота в свободной аминокислоте определяют количественным анализом свободной аминокислоты [аминокислотный анализатор (АКА)] с последующим расчетом N-содержания. Понятием минеральные вещества обозначают совокупность всех неорганических катионов и анионов.

Содержание белков в получаемых согласно изобретению гранулятах составляет обычно от 0,5 до 20 мас.%, причем белки используют одновременно согласно изобретению для повышения стабильности гранулята. Поэтому следует стремиться к тому, чтобы их нижний предел составлял 0,5 мас.%, особенно качественные грануляты получают при более высоком содержании белков, а именно, в пределах от 8 до 18 мас.%, прежде всего от 10 мас.% и выше.

Получаемые согласно изобретению кормовые добавки содержат обычно до 20 мас.% ферментационной биомассы.

Более высокого содержания аминокислот до макс. 90 мас.% в сухой массе можно достичь, например, при получении L-треонина с помощью кишечной палочки Escherichia coli ВК ИМ В-3996 (см. патент Франции FR-A 2640640), в данном случае прежде всего благодаря относительно простой среде.

При получении лизина, соответственно триптофана с помощью разновидностей Corynebacterium glutamicum, соответственно Escherichia coli К 12 содержание аминокислоты, как правило, несколько ниже, прежде всего для триптофана типичный достигаемый ферментативным путем такой максимальный показатель равен 70 мас.%.

Предпочтительно в получаемой согласно изобретению кормовой добавке в качестве действующего вещества представлен преимущественно только один компонент, прежде всего аминокислота. Такую добавку благодаря универсальному по возможностям применения содержанию действующего вещества можно затем вводить в любой корм или премиксы. Однако для указанных выше кормовых смесей может также оказаться целесообразным, чтобы в добавке в определенном соотношении относительно друг друга было представлено несколько компонентов и чтобы таким образом с помощью одной такой добавки достичь необходимой степени обогащения кормов. Соотношение этих действующих веществ может быть достигнуто, например, смешением нескольких ферментационных бульонов либо добавок или же введением определенным образом дозированных, предпочтительно небольших количеств, чистых действующих веществ, в частности аминокислот. Кроме какого-либо одного или нескольких действующих веществ, уже введенных в состав добавки или выбираемых из числа указанных выше, добавка должна содержать по возможности минимальное количество других действующих веществ, не определенных выше или не пригодных для использования в кормовых добавках.

Применяемые ферментационные бульоны содержат твердые вещества обычно в количестве от 7,5 до 26 мас.%, а в случае использования в качестве действующего вещества аминокислот содержат последние в количестве от 1 до 20 мас. %. Особенно предпочтительны в случае аминокислот такие способы сбраживания, в результате осуществления которых после завершения процесса ферментации содержание аминокислоты в сухой массе составляет по крайней мере 40 мас.%. Целесообразно, кроме того, работать таким образом, чтобы в процессе брожения, по крайней мере в стадии его завершения, предпочтительно, однако, по истечении минимум 30% продолжительности ферментации, можно было ограничивать содержание сахара, т. е. поддерживать концентрацию используемого сахара в ферментационной среде на уровне макс. 0,3 мас.%, соответственно снижать ее до этого уровня.

Получение ферментационных бульонов для аминокислотных добавок осуществляют предпочтительно таким образом, что в ферментационной среде, содержащей по крайней мере один источник углерода, по крайней мере один источник азота, минеральные соли и микроэлементы, культивируют по крайней мере один микроорганизм, производящий аминокислоту, причем процесс брожения проводят так, что после его завершения получают неочищенный ферментационный бульон с содержанием используемого сахара макс. 4 г/л и прежде всего с содержанием твердых веществ от 7,5 до 26 мас.%, с содержанием аминокислоты от 1 до 20 мас.%, предпочтительно от 4 до 10,5 мас.%, и содержанием сахара макс. 2,6 мас.%.

Используя соответствующие микроорганизмы, брожение предпочтительно культивируют таким образом, что сухая масса ферментационного бульона содержит макс. 15 мас.% белка и прежде всего по крайней мере 40 мас.% аминокислот, макс. 8 мас.% карбоновой кислоты с менее чем 8 С-атомами, макс. 10 мас. % общего количества сахара, макс. 5 мас.% жиров и масла и макс. 5-30 мас. % минеральных веществ. На завершающей стадии процесса брожения содержание используемого сахара поддерживают на уровне макс. 1 г/л, т.е. сахара больше не добавляют, и процесс брожения прекращают лишь по достижении этого или меньше этого показателя.

Для повышения содержания аминокислот в сухой массе или для нормирования сухой массы в соответствии с определенным содержанием аминокислоты, или для снижения содержания белка в сухой массе биомассу и при необходимости другие вещества можно удалять предпочтительно после завершения процесса брожения с помощью соответствующих механических средств разделения, сохраняя при этом в ферментационном бульоне большую часть остальных компонентов.

Если биомассу отделять не требуется, то процесс брожения следует осуществлять таким образом, чтобы свести образование биомассы до минимума, причем в завершающей стадии процесса введенные в многокомпонентную смесь вещества должны быть по возможности полностью израсходованы. Такой метод ферментации описан, в частности, в заявке Германии DE-A 4130867, пример 3. Предпочтительно процесс брожения проводят таким образом, что по истечении по крайней мере 30%, предпочтительно по истечении 70% продолжительности ферментации концентрация используемого сахара в ферментационном бульоне составляет максимум 0,3 мас.%.

В качестве микроорганизмов, производящих аминокислоту, в случае лизина предпочтительно применяли соответствующие мутанты видов Corynebacterium или Brevibacterium, например, получаемый соответствующим образом штамм, депонированный в Немецкой коллекции микроорганизмов под номером DSM 5715.

В качестве источника углерода предпочтительно используют гидролизаты крахмала (глюкозу) или сахарозу. Некоторое количество можно получать также из сахарной свеклы или мелассы сахарного тростника. Это количество не должно превышать 5 мас.% общего содержания углерода в источнике (=10 мас.% мелассы в общем содержании углерода в источнике).

Для треонина и триптофана предпочтительно применяют соответствующие мутанты видов Escherichia coli, например, для треонина, или штамм ВК IIМ В-3996 (см. патент Франции FR-A 2640640).

В качестве источника азота наряду с аммиаком или сульфатом аммония служат гидролизаты веществ, содержащих белки, таких как кукурузная клейковина, соевая мука, или биомасса из предыдущей загрузочной смеси или же, например, жидкий кукурузный экстракт или рыбий пептон.

Целесообразно поддерживать температуру ферментации в пределах от 30 до 40oС, а значение pH сбраживаемой среды в пределах от 6,0 до 8,0. Продолжительность процесса брожения составляет, как правило, максимум 100 часов.

После завершения процесса брожения микроорганизмы можно умерщвлять термическим или какими-либо другими способами, например добавлением минеральной кислоты, такой как серная кислота.

Затем при необходимости биомассу (частично) удаляют с помощью известных методов, таких как отделение и декантирование, совместное использование этих двух методов, ультрафильтрация либо микрофильтрация.

Затем ферментационный бульон с помощью известных методов, например, в тонкопленочном выпарном аппарате, концентрируют, получая предконцентрат с содержанием твердых веществ от 30 до 60 мас.%. Этот предконцентрат можно затем непосредственно так же, как и ферментационный бульон, подвергать гранулированию и сушке в псевдоожиженном слое по способу согласно изобретению.

Если стремятся обеспечить возможность нормирования кормовой добавки по изобретению в отношении содержания аминокислоты, то это можно осуществить, например, путем соответствующего выбора количества остающейся биомассы и/или соответствующего смешения предконцентратов и/или ферментационных бульонов. Для нормирования можно также соответственно смешивать бульоны, которые не содержат биомассу или в которых это содержание было снижено, с исходными бульонами. Другая возможность состоит в том, что добавляют небольшие количества веществ, приемлемых во всех отношениях для кормов, таких как пшеничные отруби, мука из кукурузных початков или перлиты.

Получаемые по способу согласно изобретению кормовые добавки, т.е. продукты способа, применяют для добавления в корма для животных или в премикс для кормов, соответственно для их приготовления.

Ниже описывается аппарат, предназначенный для осуществления способа по изобретению. Речь идет при этом об аппарате для получения кормовой добавки на основе ферментационного бульона, имеющем грануляционную сушилку с псевдоожиженным слоем с сушильной камерой, через которую по направлению снизу вверх пропускают поток горячего воздуха, причем в сушильной камере предусмотрено газораспределительное днище, над которым во время процесса высушиваемый материал во флюидизированном состоянии находится в псевдоожиженном слое, причем аппарат отличается тем, что в зоне псевдоожиженного слоя предусмотрено по крайней мере одно автономно регулируемое устройство, предназначенное для выработки и соответственно введения в псевдоожиженный слой дополнительной механической энергии.

Под указанным регулируемым устройством в его предпочтительном варианте выполнения имеется в виду приводимый в действие от механического либо электрического привода уплотнитель перерабатываемого материала, оснащенный вращающимися лопастями, пластинами или ножами. Регулируемое устройство следует при этом размещать таким образом, чтобы оно могло взаимодействовать с поверхностью частиц, образующих псевдоожиженный слой. При этом достаточно, чтобы при рабочем режиме псевдоожиженного слоя (при одновременном поступлении воздуха) был обеспечен контакт частиц с регулируемым устройством. Целесообразно, кроме того, чтобы вращающиеся лопасти, пластины или ножи были целиком "погружены" в псевдоожиженный слой. В таком положении регулируемое устройство наиболее эффективно производит требуемую дополнительную энергию.

Ниже изобретение подробнее поясняется со ссылкой на прилагаемые чертежи и на примерах его выполнения.

На чертежах показаны:

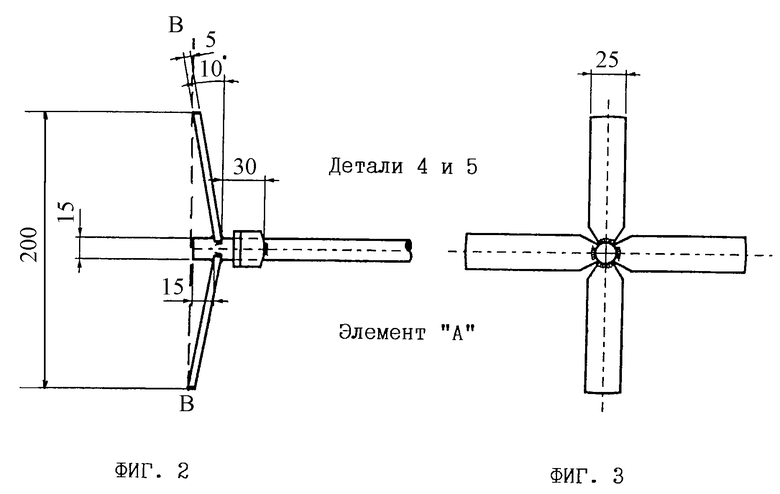

фиг. 1 - схематическое изображение сушильно-грануляционного аппарата с псевдоожиженным слоем в поперечном разрезе;

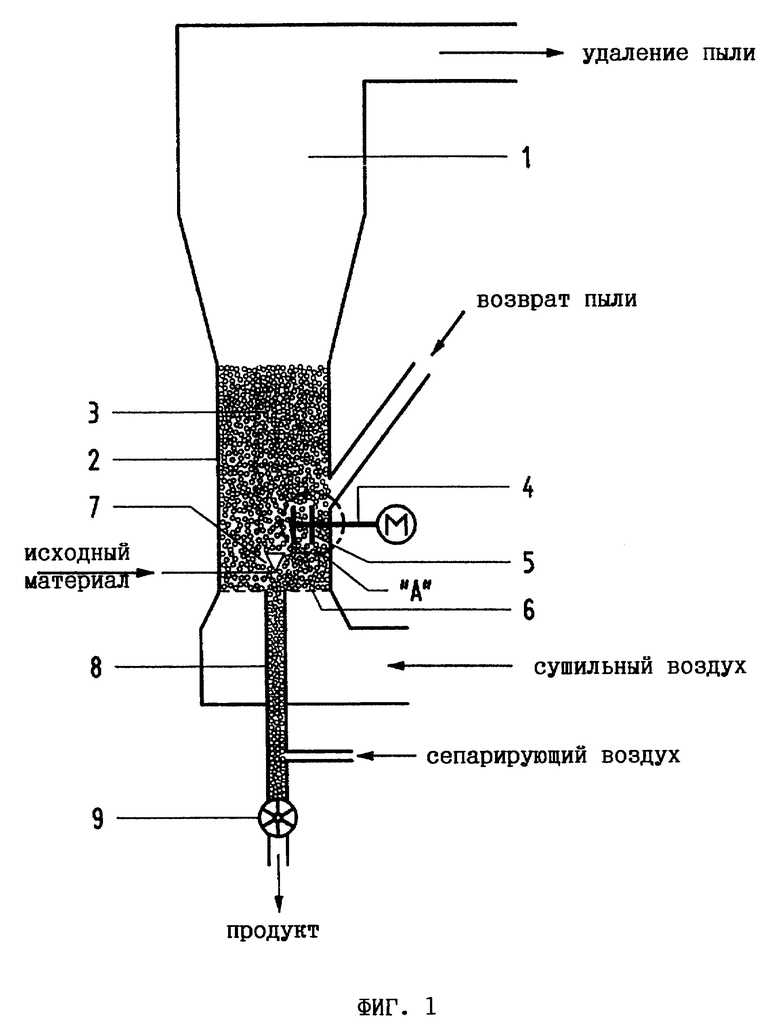

фиг. 2 - увеличенное изображение в поперечном разрезе элемента "А" на фиг.1; и

фиг.3 - разрез на фиг.2 по линии В-В.

На фиг.1 позицией 1 обозначен грануляционно-сушильный аппарат с псевдоожиженным слоем. Аппарат имеет камеру 2 с псевдоожиженным слоем, предназначенную для частиц 3 псевдоожиженного слоя 3. На представленном примере камера 2 с псевдоожиженным слоем представляет собой цилиндрическую сушильную камеру, через которую по направлению снизу вверх через перфорированное днище 6 пропускают горячий воздух. При этом над круглым газораспределительным днищем 6 в зоне псевдоожиженного слоя, схематически показанным в представленном примере в виде частиц, находится высушиваемый продукт 3 во флюидизированном состоянии. Позицией 7 обозначено сопло для распыления двухкомпонентных материалов, встроенное сбоку в стенку сушилки. Отсюда осуществляют распыление исходных веществ (ферментационного бульона) непосредственно в псевдоожиженный слой. Позицией 4 обозначены регулируемое устройство для уплотнения материала, имеющее приводной двигатель М, а также его элементы, показанные более детально на фиг.2 и фиг.3. На фиг.1 показан рабочий орган 5 лопастного устройства, который целиком "погружен" в псевдоожиженный слой 3. Под перфорированным днищем 6 находится сепарирующая труба 8 (для продукта воздушного сепарирования), подсоединенная к камере 2 с псевдоожиженным слоем и служащая для подачи потока воздуха и выгрузки продукта через разгрузочный шлюз 9. И, наконец, при осуществлении процесса в грануляционно-сушильном аппарате 1 предусмотрен отбор пыли, в процессе которого образующаяся мелкая пыль уносится с потоком воздуха из сушилки 1, осаждается во внешнем центробежном пылеуловителе и возвращается по рециркуляционной линии в псевдоожиженный слой.

На фиг. 2 более наглядно показан элемент А по фиг.1, а именно рабочий орган 5 лопастного устройства. Этот рабочий орган 5 состоит из четырех расположенных крестообразно относительно друг друга лопастей из полосовой стали, которые закреплены на вращающейся оси, которая соединена с регулируемым приводным двигателем М.

Показанный на чертежах аппарат работает следующим образом. Концентрированный либо неочищенный неконцентрированный ферментационный бульон с помощью сопла для распыления двухкомпонентного материала вводят в псевдоожиженный слой, причем воздух или какой-либо другой газ или газовая смесь служит пропеллентом. Псевдоожиженный слой функционирует при этом в стационарном режиме, причем перед пуском гранулятора в него необходимо загрузить порцию соответствующего исходного материала. После перевода этого материала с помощью горячего воздуха в псевдоожиженное состояние и прогрева изолированной сушильной камеры можно начинать распыление соответствующего ферментационного бульона или его сгущенного концентрата. Далее слой работает в стационарном режиме, что имеет место прежде всего в том случае, когда практически постоянный псевдоожиженный слой, состоящий из высушенного и гранулированного исходного материала, функционирует в этом режиме в течение продолжительного времени, при этом осуществляют непрерывное распыление исходного бульона и так же непрерывно отводят поток гранулята, соответственно выгружают его через сепарирующую трубу и разгрузочный шлюз. Тонкое распыление приводит к наращиванию плотной оболочки на гранулах в псевдоожиженном слое, что обусловливает их рост.

Применение уплотняющего устройства в псевдоожиженном слое обеспечивает постоянное уплотнение частиц гранулированного материала, вследствие чего плотность частиц остается на уровне, выше заданного минимального. Верхний предел гранулометрического состава при этом также зависит от производимой уплотняющим устройством энергии, соотнесенной с расходом твердого материала. Воздушное сепарирование, осуществляемое с помощью воздушного потока, подаваемого снизу в псевдоожиженный слой, обеспечивает выгрузку только тех частиц, размер которых выше минимального требуемого и составляющего 500 мкм. Сочетание уплотняющего устройства с воздушным классификатором ограничивает тем самым очень узкими пределами спектр крупности частиц и обеспечивает высокую насыпную плотность конечного продукта. При выгрузке конечный продукт подвергается кратковременному охлаждению в воздушном потоке и затем после прохождения через контрольное сито его можно непосредственно расфасовать в мешки.

Получение ферментационного бульона и ферментационного концентрата

В бродильный ферментер объемом 50 м3, снабженный мешалкой и аэрационной системой, загружают 16760 кг стерильного раствора следующего состава, кг:

Вода - 15600

Меласса - 100

Сахароза - 220

Жидкий кукурузный экстракт - 250

Сульфат аммония - 570

Минеральные соли и микроэлементы - 20

и с помощью раствора аммиака значение pH устанавливают на 6,9.

В этот раствор добавляют 3200 кг затравочной культуры Corynebacterium glutamicum, выращенной в отдельном бродильном ферментере.

Затем в течение 48 ч при 33-35oС добавляют стерильные растворы сахарозы и сульфата аммония.

В течение всего периода ферментации значение pH с помощью раствора аммиака поддерживают в пределах от 6,5 до 7,0. Интенсивность аэрации устанавливают на уровне 0,5-0,7 м3 воздуха на м3 ферментационного бульона в минуту.

Все среды, примененные в совокупности в этом процессе ферментации в ферментере объемом 50 м3, имеют в среднем следующий состав, кг:

Вода - 20400

Меласса - 400

Сахароза - 8900

Жидкий кукурузный экстракт - 290

Сульфат аммония - 1220

Аммиак 25% - 2220

Минеральные соли и микроэлементы - 65

По завершении периода ферментации получают около 33,5 т неочищенного ферментационного бульона с содержанием твердых веществ порядка 6000 кг и содержанием основания L-лизина приблизительно от 2900 кг до 3200 кг.

Ферментационный бульон концентрируют в пленочном выпарном аппарате при пониженном давлении, снижая содержание твердых веществ до примерно 50 мас.%.

Гранулирование, осуществляемое распылением этих концентратов, описано ниже в примерах 1-4.

В предлагаемом согласно изобретению способе может применяться, естественно, также любой другой ферментационный бульон, соответственно его концентрат. В качестве примеров можно назвать ферментационные бульоны, описанные в европейской заявке ЕР 0533039, соответственно в европейских заявках ЕР 0532867 и ЕР 0615693.

Пример 1

В качестве исходного материала служит ферментационный концентрат, получаемый в ходе процесса в соответствии с вышеприведенной стандартной рецептурой и используемый для получения биолиза 60. Концентрат содержит в своем составе воду в количестве приблизительно 53%, основание L-лизина в количестве приблизительно 24%, сахар в количестве приблизительно 1%, биомассу в количестве приблизительно 10%, а остальное приходится на долю других побочных продуктов брожения и минеральных веществ.

В грануляционно-сушильный аппарат с псевдоожиженным слоем, оснащенный перфорированным днищем диаметром примерно 400 мм для подачи воздуха и интегрированным в псевдоожиженный слой двухлопастным уплотнителем материала диаметром 150 мм, в качестве исходной партии материала загружали 30 кг гранулята биолиз 60. Уплотнитель работал с окружной скоростью 20 м/с. В качестве сушильного и ожижающего агента в псевдоожиженный слой подавали горячий воздух с температурой порядка 210oС и через сопло для распыления двухкомпонентного материала непрерывно вводили со скоростью подачи приблизительно 60 кг/г концентрат сбраживаемого лизина указанного выше состава. По истечении примерно 4-5 часов был достигнут стационарный режим работы, при котором непрерывно выгружали гранулят со следующими параметрами продукта.

Параметры получаемого в стационарном режиме работы биолизного гранулята:

Влажность, % - Приблизительно 3

Насыпная плотность, кг/м3 - 690

Плотность после уплотнения, кг/м3 - 710

Крупность частиц, мкм - 10% <900 - 50% <1200 - 90% <1550

Истирание *, % - 0,2

Стойкость частиц к разрушению, Н - 2,5 - 7

* Прибор для измерения хрупкости фирмы Erweka, 50 г, 20 мин, 20 об/мин, сито 400 мкм.

Пример 2

В качестве исходного материала для гранулирования служит ферментационный концентрат, получаемый в ходе процесса в соответствии с вышеприведенной рецептурой и используемый для получения биолиза 60. Концентрат содержит в своем составе воду в количестве приблизительно 51%, основание L-лизина в количестве приблизительно 26%, сахар в количестве приблизительно 1%, биомассу в количестве приблизительно 10%, а остальное приходится на долю других побочных продуктов брожения и минеральных веществ.

В грануляционно-сушильный аппарат с псевдоожиженным слоем, оснащенным перфорированным днищем диаметром 400 мм для подачи воздуха и интегрированным в псевдоожиженный слой уплотнителем материала с приводом мощностью 5,5 кВт, загружали в качестве исходной партии материала 40 кг гранулята биолиз 60. Четырехлопастной уплотнитель работал с окружной скоростью 31 м/с. Мощность, подаваемая уплотнителем в псевдоожиженный слой, составляла 490 Вт. В качестве сушильного и ожижающего агента в псевдоожиженный слой подавали горячий воздух с температурой порядка 220oС и через сопло для распыления двухкомпонентного материала непрерывно вводили концентрат сбраживаемого лизина указанного выше состава. При стационарном непрерывном режиме работы получали и выгружали примерно 37 кг/ч гранулята со следующими параметрами продукта.

Параметры получаемого в стационарном режиме работы биолизного гранулята:

Влажность, % - 1,0

Насыпная плотность, кг/м3 - 737

Плотность после уплотнения, кг/м3 - 756

Крупность частиц, мкм - 10% <390 - 50% <600 - 90% <980 - 95% <1120

Истирание *, % - 0,04

* Прибор для измерения хрупкости фирмы Erweka, 50 г, 20 мин, 20 об/мин, сито 45 мкм.

Пример 3

В качестве исходного материала для гранулирования служит ферментационный концентрат из получаемого в соответствии с вышеприведенной рецептурой биолиза 60. Концентрат содержит в своем составе воду в количестве приблизительно 54%, основание L-лизина в количестве приблизительно 24%, сахар в количестве приблизительно 1%, биомассу в количестве приблизительно 10%, а остальное приходится на долю других побочных продуктов брожения и минеральных веществ.

В грануляционно-сушильный аппарат с псевдоожиженным слоем, оснащенный перфорированным днищем диаметром 400 мм для подачи воздуха и интегрированным в псевдоожиженный слой четырехлопастным уплотнителем материала, работавшим с окружной скоростью 31 м/с и подававшем энергию мощностью 490 Вт, в качестве сушильного и ожижающего агента подавали горячий воздух с температурой порядка 250oС. Через сопло для распыления двухкомпонентного материала вводили концентрат сбраживаемого лизина указанного выше состава. При стационарном непрерывном режиме работы получали и выгружали примерно 47 кг/ч гранулята со следующими параметрами продукта.

Параметры получаемого в стационарном режиме работы биолизного гранулята:

Влажность, % - 1,3

Насыпная плотность, кг/м3 - 718

Плотность после уплотнения, кг/м3 - 747

Крупность частиц, мкм - 10% <830 - 50% <1090 - 90% <1360

Истирание *, % - 0,14

* Прибор для измерения хрупкости фирмы Erweka, 50 г, 20 мин, 20 об/мин, сито 45 мкм.

Пример 4

В качестве исходного материала для гранулирования служит смесь ферментационного концентрата из получаемого в соответствии с вышеприведенной рецептурой биолиза 60 и сахарозы, т.е. смесь, служащую средством нормирования. К концентрату примешивали кристаллическую сахарозу и перемешивание проводили до полного растворения сахарозы. Этот концентрат содержит в своем составе воду в количестве 50%, основание L-лизина в количестве 24%, сахар плюс сахарозу в количестве приблизительно 2,7%, биомассу в количестве приблизительно 10%, а остальное приходится на долю других побочных продуктов брожения и минеральных веществ.

В грануляционно-сушильный аппарат с псевдоожиженым слоем, оснащенный перфорированным днищем диаметром 400 мм для подачи воздуха и интегрированным в псевдоожиженный слой четырехлопастным уплотнителем материала, работавшим с окружной скоростью 31 м/с и подававшем энергию мощностью 490 Вт, в качестве сушильного и ожижающего агента подавали горячий воздух с температурой порядка 220oС. Через сопло для распыления двухкомпонентного материала вводили концентрат сбраживаемого лизина указанного выше состава. При стационарном непрерывном режиме работы получали и выгружали примерно 38 кг/ч гранулята со следующими параметрами продукта.

Параметры получаемого в стационарном режиме работы биолизного гранулята:

Влажность, % - 1,3

Насыпная плотность, кг/м3 - 725

Плотность после уплотнения, кг/м3 - 749

Крупность частиц, мкм - 10% <420 - 50% <640 - 90% <1000

Истирание *, % - 0,10

* Прибор для измерения хрупкости фирмы Erweka, 50 г, 20 мин, 20 об/мин, сито 45 мкм.

Пример 5

В качестве исходного материала для гранулирования служит концентрированный ферментационный бульон из примера 2 европейской заявки ЕР 0615693. Содержание воды в концентрате составляет приблизительно 53%. По завершении процесса гранулирования был выявлен следующий состав, мас.%:

Основание L-лизина - 52

Другие α-аминокислоты - 3

Белки - 9

Карбоновые кислоты с менее чем 8 С-атомами - 7

Сахар - 2

Жиры и масла - 3

Минеральные вещества - 21

Вода - 1,3

В грануляционно-сушильный аппарат с псевдоожиженным слоем, оснащенный перфорированным днищем диаметром 400 мм для подачи воздуха и интегрированным в псевдоожиженный слой уплотнителем материала с приводом мощностью 5,5 кВт, в качестве исходной партии материала загружали 40 кг гранулята. Четырехлопастной уплотнитель работал с окружной скоростью 31 м/с. Мощность, подаваемая уплотнителем в псевдоожиженный слой, составляла 490 Вт. В псевдоожиженный слой в качестве сушильного и ожижающего агента подавали горячий воздух с температурой порядка 220oС и через сопло для распыления двухкомпонентного материала непрерывно вводили концентрат сбраживаемого лизина указанного выше состава. При стационарном непрерывном режиме работы получали и выгружали приблизительно 35 кг/ч гранулята со следующими параметрами продукта.

Параметры получаемого в стационарном режиме работы биолизного гранулята:

Влажность, % - 1,3

Насыпная плотность, кг/м3 - 729

Плотность после уплотнения, кг/м3 - 756

Крупность частиц, мкм - 10% <550 - 50% <740 - 90% <990

Истирание *, % - 0,15

* Прибор для измерения хрупкости фирмы Erweka, 50 г, 20 мин, 20 об/мин, сито 45 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| АМИНОКИСЛОТНАЯ КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2112399C1 |

| ДОБАВКИ ДЛЯ КОМБИКОРМА, ОСНОВАННЫЕ НА ФЕРМЕНТАЦИОННОМ БУЛЬОНЕ, И СПОСОБ ИХ ПРОИЗВОДСТВА ПОСРЕДСТВОМ ГРАНУЛЯЦИИ | 2007 |

|

RU2415601C2 |

| СОДЕРЖАЩАЯ ЛИЗИН ДОБАВКА К КОРМАМ ДЛЯ ЖИВОТНЫХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2271120C2 |

| ОБЛАДАЮЩАЯ СЫПУЧЕСТЬЮ КОРМОВАЯ ДОБАВКА, СОДЕРЖАЩАЯ D-ПАНТОТЕНОВУЮ КИСЛОТУ И/ИЛИ ЕЕ СОЛИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2275818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ ИЗ ЦИАНИДА ЩЕЛОЧНОГО ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1997 |

|

RU2181341C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2004 |

|

RU2376378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ КОРМОВОЙ ДОБАВКИ L-ЛИЗИНА (ВАРИАНТЫ) | 1998 |

|

RU2187942C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ НА ОСНОВЕ ФЕРМЕНТАЦИОННОГО БУЛЬОНА, СОДЕРЖАЩАЯ D-ПАНТОТЕНОВУЮ КИСЛОТУ И/ИЛИ ЕЕ СОЛИ, И СПОСОБ ЕЁ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2245628C2 |

Изобретение предназначено для использования в кормопроизводстве и относится к способам получения добавки к кормам для животных на основе ферментационного бульона. Добавка содержит полностью или большую часть сбраживаемого продукта и других ингредиентов ферментационного бульона, ферментационный бульон подвергают в псевдоожиженном слое гранулированию, уплотнению и сушке за одну стадию, а энергию в количестве, достаточном для снижения среднего диаметра зерен и повышения насыпной плотности, дополнительно вводят в псевдоожиженный слой механическим путем в качестве добавочной к энергии, необходимой для создания псевдоожиженного слоя. Благодаря этому удается, в частности, за одну единственную стадию способа в непрерывном режиме работы получать соответствующие определенным условиям нормирования кормовые добавки в виде гранулята, такие как лизин, тионин или триптофан, при использовании прежде всего неочищенных ферментационных бульонов в качестве исходного материала. Способ позволяет в непрерывном и стационарном режиме получить кормовой продукт с предельно малой гигроскопичностью, соответствующий кормовым нормативным стандартам. 6 з.п. ф-лы, 3 ил.

| ЕР 0533039 А1, 24.03.1993 | |||

| ЕР 0615693 А2, 21.09.1994 | |||

| US 5133976 А, 28.07.1992. |

Авторы

Даты

2002-03-10—Публикация

1997-05-30—Подача