Настоящее изобретение относится к способу регулируемого диспергирования струй жидкости для получения в основном монодисперсных капель и к устройству для осуществления способа.

Ниже в описании и формуле изобретения под выражением "в основном монодисперсных капель" подразумеваются по существу сферические капли жидкости, имеющие в основном одинаковый диаметр.

Известно, что в последнее время для решения проблем, связанных с гранулированием расплавленных материалов, представляющих собой более или менее вязкую жидкость, например, при производстве удобрений, особую остроту приобрела необходимость разработки такого способа регулируемого диспергирования струй жидкости, который, с одной стороны, обеспечил бы получение в основном монодисперсных капель, а с другой стороны, обладал бы необходимой надежностью, был бы прост в осуществлении, не требовал большого расхода энергии и отличался низкими эксплуатационными затратами.

В дальнейшем в описании под "гранулированием" понимается процесс, заключающийся в пропускании находящегося в жидком состоянии расплавленного материала через множество отверстий с образованием соответствующих струй жидкости, которые диспергируются во множество капель, которые при охлаждении затвердевают и превращаются в твердые гранулы. Обычно отвердение капель происходит при их свободном падении в противотоке воздуха в соответствующем устройстве, называемом гранулирующей колонной.

Такой процесс основан на том, что струи жидкости диспергируются во множество капель в результате динамической неустойчивости струи, определяемой ее поверхностным натяжением, в частности тогда, когда амплитуда колебаний струи жидкости достигает значения, равного радиусу струи. Такая динамическая неустойчивость струи зависит от различных факторов, как внешних, например, от возмущений, создаваемых трением воздуха, так и от внутренних, в частности от турбулентности жидкости.

Для решения указанной выше проблемы были предложены различные способы получения в основном монодисперсных капель путем регулируемого диспергирования струи жидкости за счет создания в ней возмущений с заданной амплитудой, которая выбирается таким образом, чтобы длина волны колебаний струи была больше длины окружности струи.

Было установлено, что для однородного и регулярного диспергирования струи жидкости путем возбуждения в ней колебаний необходимо, чтобы длина волны возбуждаемых в струе колебаний удовлетворяла следующим условиям:

7•r<λ<14•r, (1)

где r обозначает радиус струи жидкости, а λ обозначает длину волны (см. J.M. Schneider and C.D. Hendricks, "Source of Uniform Liquid Droplets', Review of Scientific Instruments, том 35, 10, 10/1964).

В общем случае, согласно теории С. Weber (см., например, "Atomization and Spray Drying", глава 1, W.R. Marshall Jr., Chem. Eng. Progr. Monogr. Series, 2, том 50, 1954) для наиболее эффективного регулируемого диспергирования струи жидкости, а следовательно, образования в основном монодисперсных капель, длина волны возбуждаемых в струе колебаний определяется по следующей формуле:

λ/r = 8,886•(1+3Z)1/2, (2)

где r обозначает радиус струи жидкости, λ обозначает длину волны, Z обозначает отношение квадратного корня из числа Вебера к числу Рейнольдса (Z= We1/2/Re).

Известные способы, обеспечивающие такое регулируемое диспергирование, основаны на изменении с заданной частотой расхода формирующей струи жидкости и возбуждении в струях колебаний с необходимой длиной волны. В этих способах необходимые для регулируемого диспергирования струй жидкости возмущения создаются

- акустическими колебаниями заданной частоты, возбуждаемыми источником звука и передающимися через воздух к вытекающим из перфорированной поверхности струям жидкости;

- акустическими колебаниями заданной частоты, возбуждаемыми источником звука и распространяющимися в воздухе или газе, расположенном над свободной поверхностью столба формирующей струи жидкости, находящейся в перфорированной емкости;

- колебаниями, которые возбуждаются непосредственно в формирующей струе жидкости с помощью вибраторов, источников звука или клапанов роторного типа;

- механическими вибрациями, соответствующим образом возбуждаемыми в перфорированной емкости, в которой полностью или частично формируются струи жидкости.

Такие способы описаны, в частности, в ЕР-А-0233384, ЕР-А-0320153 и US 4585167.

Известные способы возбуждения колебаний имеют, однако, целый ряд недостатков, главный из которых заключается в сложности их осуществления и низкой надежности. Фактически для эффективного осуществления упомянутых способов возбуждения колебаний необходимо использовать специальное оборудование, сложное в изготовлении и требующее постоянного обслуживания. Иначе говоря, соответствующее регулируемое диспергирование струй жидкости известными способами требует применения сложных по конструкции устройств и сопровождается высокими технологическими и эксплуатационными затратами.

Кроме того, конструктивная сложность таких устройств, связанная главным образом с необходимостью передачи акустических или механических вибраций, не позволяет на существующем оборудовании обеспечить постоянный во времени режим получения в основном монодисперсных капель.

Техническая задача, положенная в основу настоящего изобретения, заключается в разработке легко осуществимого способа регулируемого диспергирования струй жидкости и устройства для его осуществления, позволяющих получать в основном монодисперсные капли, обладающих необходимой надежностью, простотой в реализации и не требующих большого расхода энергии и высоких эксплуатационных затрат.

В соответствии с настоящим изобретением упомянутая выше задача решается с помощью способа указанного выше типа, включающего следующие стадии:

- подачу множества первых струй жидкости с установившимся течением в большое количество взаимно независимых камер, расположенных на перфорированной стенке;

- образование в этих камерах вблизи перфорированной стенки столба жидкости;

- прохождение жидкости через перфорированную стенку с образованием множества вторых струй жидкости;

- периодическое изменение с заданной частотой потока количества движения жидкости, поступающей в данную камеру, для создания в находящейся в этой камере жидкости возмущений с заданной амплитудой, представляющих собой периодическое изменение давления жидкости вблизи перфорированной стенки, которое передается вторым струям жидкости и обеспечивает их регулируемое диспергирование на множество в основном монодисперсных капель.

В дальнейшем в настоящем описании и в формуле изобретения выражение "установившееся течение струи жидкости" означает, что расход и скорость такой струи остаются во времени постоянными.

Далее в описании и в формуле изобретения выражение "взаимно независимые камеры" означает, что камеры гидравлически отделены друг от друга.

Преимуществом предлагаемого в настоящем изобретении способа является возможность образования в основном монодисперсных капель при установившемся режиме подачи жидкости, из которой формируются вторые струи, и при одновременном возбуждении соответствующим образом в этой жидкости колебаний давления.

Достигается это, в частности, за счет разделения перфорированной стенки на большое количество камер и подачи в эти камеры множества первых струй жидкости.

При проведении процесса в таких условиях неожиданно было обнаружено, что для простого и надежного регулируемого или контролируемого диспергирования вторых струй жидкости, вытекающих из перфорированной стенки, вполне достаточно соответствующим образом изменить поток количества движения жидкости, подаваемой в определенную камеру, сохранив при этом постоянным поток количества движения всех первых струй жидкости, подаваемых к перфорированной стенке в установившемся режиме. При этом целесообразно, чтобы изменение потока количества движения жидкости, поступающей в определенную камеру, происходило периодически с такими временными интервалами, чтобы во вторых струях жидкости возникали эффективные возмущения с длиной волны, превышающей диаметр их окружности и предпочтительно лежащей в пределах, указанных в приведенной выше формуле (1).

Способ, предлагаемый в настоящем изобретении, лишен недостатков, присущих известным способам, позволяет просто и эффективно, используя для этого поток подаваемой к перфорированной стенке жидкости с установившимся течением, сформировать вторые струи жидкости и обеспечить их регулируемое диспергирование.

В предпочтительном варианте изобретения камеры перфорированной стенки располагаются рядом друг с другом, а поток количества движения жидкости, поступающей в данную камеру, отличается от потока количества движения жидкости, поступающей в соседнюю камеру. В этом варианте изобретения изменение потока количества движения жидкости, поступающей в каждую камеру, осуществляется предпочтительно за счет приведения перфорированной стенки в движение относительно расположенного перед ней распределителя жидкости, в котором формируются первые струи. Относительное движение перфорированной стенки создается в процессе ее перемещения относительно распределителя при постоянном расстоянии между ними. Эффективные возмущения, передающиеся вторым струям, целесообразно генерировать путем периодического изменения с заданной частотой количества первых струй жидкости, попадающих в заданную камеру. В оптимальном варианте первые струи жидкости движутся от центра распределителя к камерам перфорированной стенки, которая имеет по существу форму трубы, расположенной вокруг распределителя на одной с ним оси. Предпочтительно перфорированную трубчатую стенку выполнить вращающейся вокруг своей оси, а камеры вытянуть в продольном направлении вдоль оси вращения.

Такой способ позволяет распределить диспергируемые вторые струи в радиальном направлении и сформировать по всей окружности трубы "дождь", состоящий из в основном монодисперсных капель, расходящихся друг от друга в радиальном направлении.

Предпочтительно первые струи жидкости, поступающие в камеры, направить под прямым углом к свободной поверхности собирающегося на перфорированной стенке столба жидкости с тем, чтобы избежать образования вторичной турбулентности вблизи перфорированной стенки, которая может оказать отрицательное влияние на регулируемое диспергирование вторых струй.

В соответствии с предлагаемым в настоящем изобретении способом во избежание возникновения в жидкости колебаний со второй гармоникой частоты возбуждения целесообразно, чтобы возмущения, возникающие в результате периодических изменений потока количества движения жидкости, подаваемой в данный сектор, описывались синусоидальной функцией.

Задача изобретения решается также с помощью предложенного устройства для диспергирования струй жидкости и получения в основном монодисперсных капель, включающего:

- первый распределитель жидкости, который имеет перфорированную стенку и формирует множество первых струй жидкости с установившимся течением;

- второй распределитель жидкости, установленный на заданном расстоянии от первого распределителя и разделенный на большое количество камер, в которые попадают первые струи жидкости и которые имеют одинаковый объем, взаимно независимы и имеют перфорированную стенку, которая по существу параллельна перфорированной стенке первого распределителя и используется для формирования множества вторых струй жидкости;

- при этом первый и второй распределители перемещаются друг относительно друга, в результате чего происходит периодическое изменение с заданной частотой потока количества движения жидкости, попадающей в данную камеру, сопровождающееся возникновением в этой жидкости возмущений с заданной амплитудой, представляющих собой периодическое изменение давления, передающегося вторым струям жидкости, под действием которого происходит регулируемое диспергирование вторых струй жидкости на множество в основном монодисперсных капель.

Отличительные особенности и преимущества настоящего изобретения рассмотрены ниже в описании примера его выполнения со ссылками на приложенные к описанию чертежи, где:

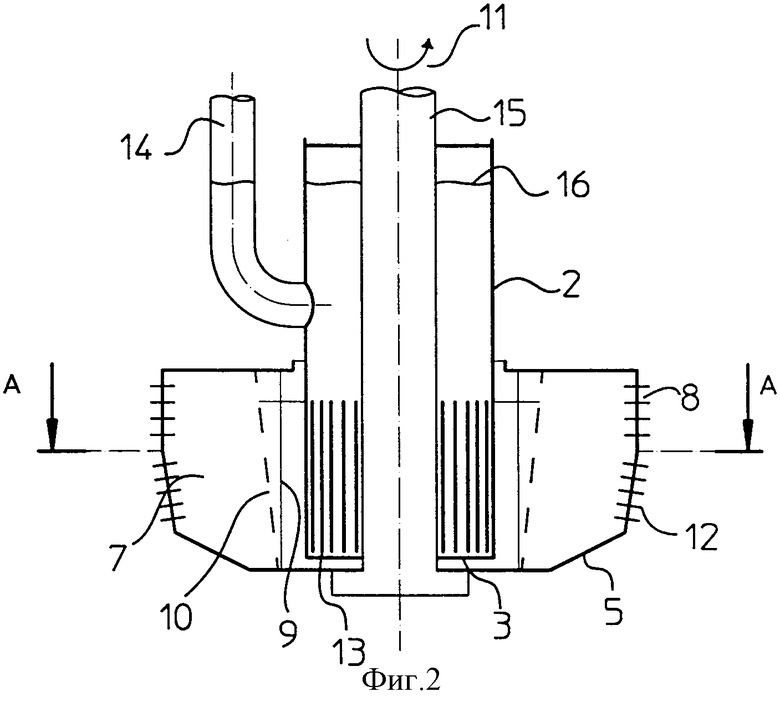

на фиг. 1 показано схематичное изображение продольного сечения деталей устройства, предназначенного для регулируемого диспергирования струй жидкости предлагаемым в настоящем изобретении способом,

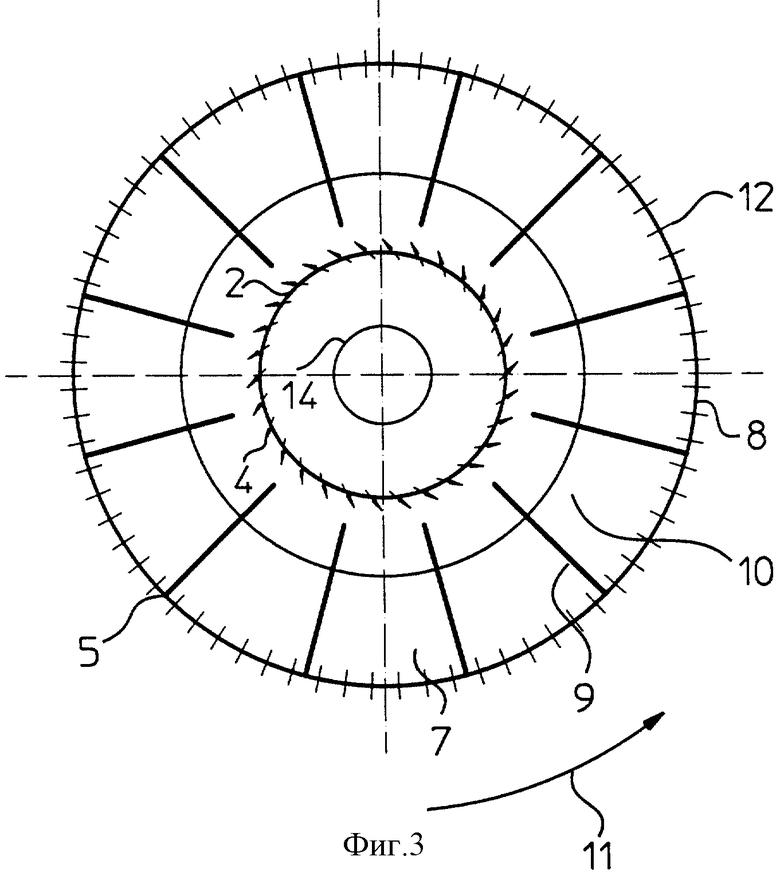

на фиг. 2 - схематичное изображение продольного сечения предлагаемого в настоящем изобретении устройства для регулируемого диспергирования струй жидкости,

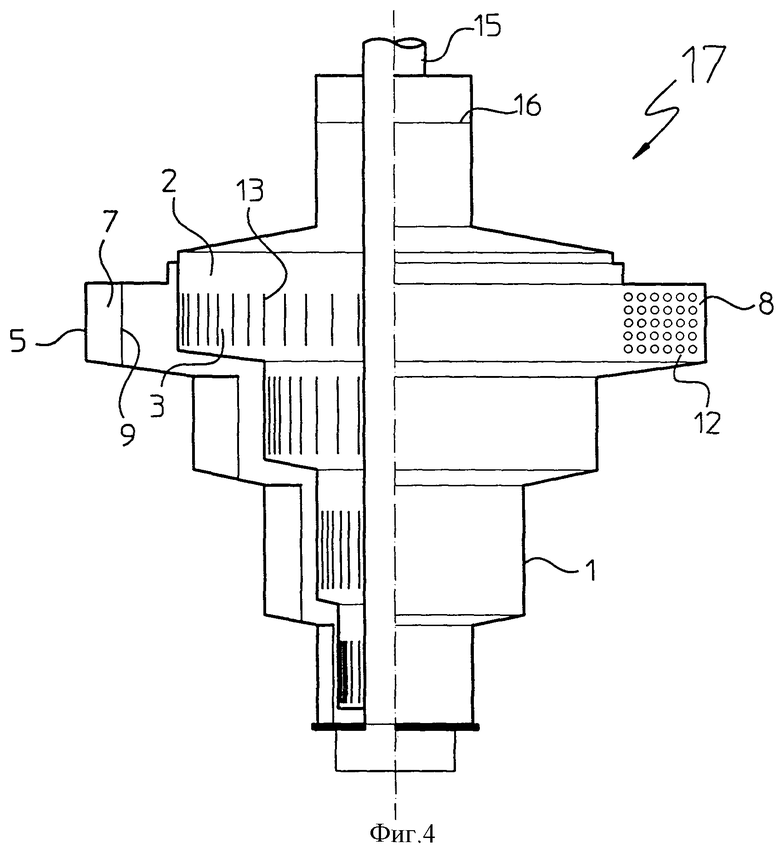

на фиг.3 - поперечное сечение плоскостью А-А устройства по фиг.2,

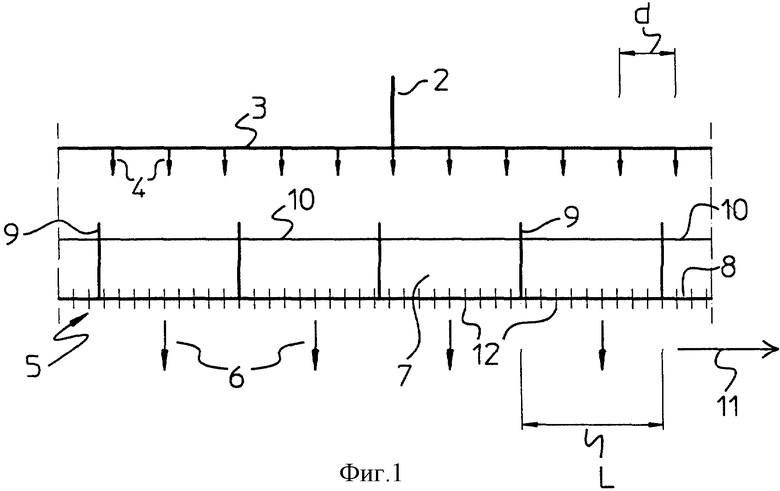

на фиг. 4 - схематичное изображение продольного сечения предлагаемого в настоящем изобретении аппарата для регулируемого диспергирования струй жидкости.

Изображенное на фиг.1-4 предлагаемое в настоящем изобретении устройство 1 предназначено для регулируемого диспергирования струй жидкости и с успехом может использоваться для гранулирования расплавленных материалов, например расплавленной мочевины при производстве удобрений.

Для более наглядного пояснения основных принципов предлагаемого в настоящем изобретении способа регулируемого диспергирования струи жидкости на фиг.1 показана только часть предназначенного для этой цели устройства 1.

Устройство 1 имеет первый распределитель 2 с перфорированной стенкой 3, предназначенный для формирования множества струй 4 жидкости с установившимся течением. Предпочтительно для формирования таких струй 4 использовать соответствующие отверстия в перфорированной стенке 3, сгруппировав их по существу в параллельные ряды, вытянутые в данном сечении распределителя 2 в продольном направлении перпендикулярно плоскости фиг.1.

В альтернативном варианте вместо отверстий в перфорированной стенке 3 можно выполнить большое количество по существу продольных параллельных щелей, вытянутых также в направлении, перпендикулярном плоскости фиг.1. В этом случае формируемые сплошные струи 4 вытянуты вдоль указанных выше щелей и имеют очень небольшую толщину. Иначе говоря, каждой показанной на фиг.1 струе 4 соответствует либо ряд отверстий, либо одна продольная щель.

На определенном расстоянии от первого распределителя 2 расположен второй распределитель 5, предназначенный для формирования вторых струй 6 жидкости. Второй распределитель 5 разделен на расположенные рядом друг с другом и обозначенные одной и той же позицией камеры 7, в которые могут попадать первые струи 4, причем эти камеры выполнены с одинаковым объемом, независимы друг от друга и имеют перфорированную стенку 8, по существу параллельную перфорированной стенке 3 первого распределителя 2.

Камеры 7 имеют также соответствующие боковые стенки 9, которые расположены под прямым углом к перфорированной стенке 8 и делают камеры 7 гидравлически независимыми друг от друга.

Позицией 10 обозначена верхняя граница столба жидкости, собирающейся у перфорированной стенки 8 и которая лежит в плоскости, перпендикулярной струям 4.

Первый 2 и второй 5 распределители соответственно перемещаются друг относительно друга, при этом расстояние между ними всегда остается постоянным. В примере, показанном на фиг.1, второй распределитель 5 перемещается относительно первого распределителя 2 в направлении стрелки 11.

Предпочтительно все отверстия 12 в перфорированной стенке 8 выполнить одинаковыми со скругленными входными кромками. Такая форма отверстий снижает вероятность возникновения в струях 6 возмущений, которые могли бы оказать отрицательное влияние на диспергирование струй.

Как показано на фиг.1, ширина L камеры 7 отличается от величины, кратной расстоянию d между двумя первыми струями 4, формируемыми распределителем 2, измеренному в направлении 11 относительного движения распределителей. Следует отметить, что расстояние d в примерах, показанных на фиг.2-4, представляет собой угловое расстояние, постоянное для всего распределителя 2.

Предпочтительно ширина L камеры 7 составляет

L=n•d+d/2,

где n обозначает целое число в пределах, например, от 1 до 100.

В дальнейшем в описании и в формуле изобретения под значением n подразумевается минимальное количество рядов отдельных струй жидкости или количество сплошных вытекающих из щелей струй жидкости, которые попадают в данную камеру 7. Например, для случая, показанного на фиг.1, n равно 2.

Приведенная выше формула позволяет создать максимальные по интенсивности пульсации давления в жидкости вблизи отверстий 12.

При перемещении второго распределителя 5 относительно первого распределителя 2 в направлении стрелки 11, т.е. при его равномерном прямолинейном движении в горизонтальной плоскости, количество струй 4, поступающих в данную камеру 7, меняется периодически с частотой, которая зависит от скорости движения, и отличается от количества струй 4, поступающих в соседнюю камеру 7. В варианте по фиг.1 количество струй 4, поступающих в данную камеру 7 в плоскости изображенного на фиг.1 поперечного сечения, меняется от 2 до 3 и наоборот. В результате этого также периодически изменяется и поток количества движения жидкости, попадающей в данную камеру 7, в результате чего в жидкости, находящейся рядом с отверстиями 12 в перфорированной стенке 8, периодически меняется давление, что обеспечивает регулируемое диспегирование вторых струй 6 на множество в основном монодисперсных капель (не показаны).

Очевидно, что пульсирующее давление жидкости рядом с перфорированной стенкой 8 передается струям 6, вытекающим из распределителя 5.

Величину этого давления (Р) можно определить по следующей формуле:

Р=D•g•h+m•M•(v1-v2)/A, (3)

где D обозначает плотность жидкости, h обозначает высоту столба жидкости в заданной камере 7, g обозначает ускорение свободного падения, m обозначает количество струй 4 жидкости, попадающих в данную камеру 7, М обозначает расход, выраженный как масса жидкости в единицу времени струи 4 жидкости, v1 и v2 обозначают соответственно скорость жидкости в струях 4, поступающих к перфорированной стенке 8, и скорость жидкости непосредственно перед отверстиями 12 и А обозначает площадь перфорированной стенки 8 камеры 7.

Обычно скорость v2 имеет очень небольшое значение, которое в несколько десятков или даже сотен раз меньше значения скорости v1.

В соответствии с настоящим изобретением периодическое во времени изменение давления Р в заданной камере 7, необходимое, например, для возбуждения в струях 6 жидкости периодических эффективных возмущений с целью контроля их диспергирования, целесообразно создавать путем соответствующего изменения потока количества движения жидкости, поступающей в данную камеру, в частности путем регулируемого с высокой точностью изменения по крайней мере одной из независимых переменных m, М и v1 в формуле (3), сохраняя, однако, постоянными во времени расход М и скорость v1 всех струй 4, вытекающих из распределителя 2.

В рассматриваемых примерах, в частности, периодическое изменение давления в жидкости, вытекающей из отверстий 12 данной камеры, происходит из-за периодического изменения количества m струй 4, попадающих в эту камеру.

Если учитывать пространственное распределение показанных на фиг.1 струй и рассматривать их в направлении, перпендикулярном плоскости фиг.1, т.е. в виде рядов струй или в виде одной сплошной тонкой струи, то количество таких рядов струй или отдельных тонких струй, попадающих в данную камеру 7, изменяется от n до n+1, где n обозначает целое число, имеющее указанные выше значения.

Интенсивность пульсаций давления Р определяется отношением максимального изменения давления, создаваемого в жидкости вблизи перфорированной стенки 8, к среднему значению давления. Обычно такое отношение определяют как " импульс давления". В алгебраическом виде при изменении только значения m максимальное изменение давления определяется по следующей формуле:

ΔPmax= Δm•M•(v1-v2)/A, (4)

где Р обозначает давление жидкости вблизи отверстий 12, a m, M, v1, v2 и А имеют те же значения, что и в формуле (3).

Среднее значение давления определяется следующей формулой:

P(сре днее) = D•g•h + m(сре днее)•M•(v1-v2)/А. (5)

Значения всех переменных в этой формуле те же, что и в формуле (3).

Если представить отношение 2/(2n+1) как f(n), то получают следующую формулу для определения импульса давления:

ΔPmax/p(среднее)= f(n)/(1+g•h/v1•v2). (6)

Заменив в формуле (6) g•h на v2 /2, где v обозначает скорость течения жидкости в отверстиях 12, получают

ΔPmax/p(среднее)= f(n)/(1+v2/2v1•v2). (7)

Подставив в качестве примера в формулу (7) значения переменных v=2 м/с, v1= 3,5 м/с, v2= 0,1 м/с (среднее значение) и n=4, получают, что импульс ΔPmax/p(среднее) давления Р равен 0,007.

Предположив, что плотность жидкости D равна 1200 кг/куб•м, получают, что такому импульсу давления соответствует максимальное изменение давления ΔPmax порядка 50 Н/м2.

Из сказанного выше следует, что возмущения, создаваемые в струях 6 жидкости, вытекающих из перфорированной стенки 8, даже при очень низкой скорости v1 как минимум на порядок одной сотни раз превышают минимальное значения возмущения, которое необходимо для контроля диспергирования струй жидкости (которое, как следует из ЕР-А-0320153, в среднем составляет величину порядка нескольких десятых Н/м2).

В альтернативном варианте предлагаемого в изобретении способа (на чертежах не показан) необходимый импульс давления создается за счет изменения расхода М или скорости v1 первых струй жидкости, направляемых в камеры 7, при постоянном значении m количества струй 4 жидкости. В этом варианте камеры перемещаются относительно первого распределителя, который имеет множество щелей или рядов равномерно распределенных отверстий. Кроме того, в этом случае ширина камер 7 выбирается предпочтительно кратной измеренному в направлении относительного движения расстоянию между двумя соседними щелями первого распределителя.

Изменение расхода М осуществляется, например, путем периодического изменения в направлении относительного движения площади поперечного сечения таких щелей, в результате которого расход, а, как следствие этого, и поток количества движения жидкости, попадающей в данную камеру, периодически изменяется с заданной частотой.

Необходимый импульс давления можно получить за счет изменения скорости v1, в этом случае соседние периодически чередующиеся, если смотреть в направлении относительного движения, вытекающие из первого распределителя струи имеют разную скорость и создают периодическое изменение с заданной частотой скорости, а следовательно, и количества движения всего потока жидкости, попадающей в данную камеру.

Такое изменение скорости отдельных струй можно получить за счет соответствующего выбора геометрии отверстий в первом распределителе с различными коэффициентами истечения или за счет подачи жидкости к отдельным отверстиям распределителя под разным давлением. Практическая реализация этих условий в любом случае очевидна для специалиста в данной области техники и поэтому более подробно не рассматривается.

Для получения необходимого импульса давления можно также одновременно менять несколько определяющих его величин, например количество m струй и расход М или расход m и скорость v1.

В не показанном на чертежах варианте конструкции второго распределителя 5 по фиг.1 его камеры 7 разделены не имеющими перфорации участками, на которых, что очевидно, струи 6 жидкости не образуются. В этом случае при соответствующем изменении ширины и при определенном расположении таких участков можно обеспечить синфазное изменение давления жидкости, находящейся в различных камерах 7. Так, например, при периодическом чередовании в распределителе 5 камер 7 с участками без перфорации такой же площади поток количества движения жидкости, находящейся в данный момент в данной камере, будет равно потоку количества движения жидкости, находящейся в других камерах.

В примере, показанном на фиг.2 и 3, первый и второй распределители 2 и 5 соответственно имеют трубчатую форму, при этом второй распределитель 5 расположен вокруг первого распределителя 2 на одной с ним оси. Отверстия в перфорированной стенке 3 первого распределителя 2 выполнены в виде множества продольных щелей 13 или в альтернативном варианте в виде множества соответствующих рядов отверстий.

Кроме того, каждая камера 7 вытянута в радиальном направлении и по оси второго распределителя 5, который может свободно вращаться вокруг своей оси, т.е. в направлении стрелки 11. В этом случае ширина L камер 7 и расстояние d между двумя отверстиями в первом распределителе 2 измеряются угловыми величинами в шестидесятиричных градусах. Поэтому если d равно 5o, то для n=4 ширина L будет равна 22,5o, что соответствует шестнадцати камерам 7 (360o/22,5o=16).

В соответствии с настоящим изобретением угловое расстояние d между двумя соседними струями 4 жидкости выбирается в зависимости от частоты необходимых изменений количества движения массы жидкости, находящейся в данной камере 7. В частности, расстояние d, измеренное в направлении относительного движения, между двумя соседними отверстиями в первом распределителе 2 определяется как

d=6•N/F,

где d обозначает угловое расстояние в шестидесятиричных градусах, измеренное в направлении относительного движения, между двумя соседними отверстиями в первом распределителе 2, N обозначает скорость вращения второго распределителя в об/мин, a F обозначает частоту (выраженную в Гц) периодических возмущений, необходимых для регулирования диспергирования струй 6. Коэффициент 6 в приведенной выше формуле позволяет выразить угловое расстояние в шестидесятиричных градусах.

Так, например, если в вытекающих из отверстий 12 струях 6 необходимо создать периодические возмущения с частотой F, равной 700 Гц, при скорости вращения N, равной 280 об/мин, то угловое расстояние d должно быть равно 2,4o, что соответствует 150 продольным щелям 13(360/2,4=150).

Позициями 14, 15 и 16 обозначены соответственно труба для подвода жидкости к первому распределителю 2, вал для вращения второго распределителя 5 относительно первого с регулируемой скоростью и верхний уровень столба жидкости, находящейся в первом распределителе 2. На внутренней поверхности перфорированной стенки 8 второго распределителя 5 целесообразно разместить соответствующее оборудование (не показано) для сглаживания турбулентности, возникающей при работе устройства 1 в находящейся в камере 7 жидкости. Методы сглаживания турбулентности, например применение сеток, хорошо известны и не требуют подробного описания. Используя известные способы, можно добиться ламинарного течения вторых струй 6.

Для того чтобы не поворачивать боковые стенки 9, которые лежат на пути движения струй 4 и частично гасят их кинетическую энергию, эти стенки должны иметь очень небольшую толщину, составляющую небольшую часть от расстояния d между двумя соседними струями 4. Обычно толщина этих стенок не превышает половины расстояния d.

В альтернативном варианте предлагаемого устройства (не показан) количество m струй 4 жидкости, попадающих в данную камеру, изменяется периодически во времени за счет того, что стенки 9 имеют относительно большую толщину, составляющую от 0, 25 до 0,75, предпочтительно 0,5, от расстояния d между двумя соседними струями 4. В этом случае ширина L камеры 7 выбирается кратной расстоянию d, т.е. L=n•d, где n обозначает целое число в пределах от 1 до 100.

При таком выполнении камер 7 определенное количество струй 4 ударяет во время вращения распределителя 5 в боковые стенки 9, в результате чего количество m фактически попадающих в заданную камеру 7 струй периодически меняется во времени.

В соответствии с предлагаемым в изобретении способом множество первых струй 4 жидкости, например, расплавленного материала, имеющих установившееся течение, подаются в большое количество камер 7, которые взаимно независимы, имеют равную площадь и выполнены в перфорированной стенке 8 второго распределителя 5. Собирающаяся в этих камерах у перфорированной стенки 8 жидкость имеет свободную поверхность 10 и вытекает через отверстия в перфорированной стенке в виде множества вторых струй 6.

Поток количества движения жидкости, попадающей в данную камеру, периодически изменяется с заданной частотой, в результате чего соответственно меняется поток количества движения находящейся в этой камере жидкости, и, как следствие этого, во вторых струях 6 возникают возмущения с определенной амплитудой, под действием которых происходит регулируемое диспергирование вторых струй 6 на множество в основном монодисперсных капель.

Предпочтительно камеры расположить рядом друг с другом так, чтобы поток количества движения жидкости, попадающей в данную камеру, отличалось от потока количества движения жидкости, попадающей в соседнюю камеру.

Кроме того, камеры предпочтительно выполнить с шириной, не кратной измеренному в направлении относительного движения расстоянию между двумя соседними направляемыми в камеры первыми струями 4.

В соответствии с предпочтительным вариантом предлагаемого в настоящем изобретении способа изменение потока количества движения жидкости, направляемой в камеры, осуществляется за счет перемещения перфорированной стенки 8 относительно первого распределителя 2, который в направлении движения жидкости расположен до стенки 8.

Как показано на фиг.2 и 3, струи 4 жидкости предпочтительно направлять в камеры 7 в виде центробежного потока жидкости, вытекающей из первого распределителя 2 в направлении перфорированной стенки 8, которая в этом случае имеет по существу форму трубы и расположена вокруг первого распределителя на одной с ним оси.

В другом варианте предлагаемого в настоящем изобретении способа (не показан) первые струи 4 формируются множеством выполненных в первом распределителе 2 отверстий, которые расположены неравномерно. Эти отверстия можно, например, расположить в большом количестве параллельных рядов с периодически изменяющимся в направлении относительного движения расстоянием между рядами.

Предлагаемый в настоящем изобретении способ в наибольшей степени относится к процессам гранулирования, которые широко распространены в производстве удобрений из расплавленного материала, например мочевины или аммониевого нитрата.

В одном из наиболее предпочтительных вариантов выполнения устройства (не показано), предназначенного для осуществления предлагаемого в настоящем изобретении способа, отверстия в перфорированной стенке 3 первого распределителя 2 сгруппированы в параллельные ряды, которые наклонены к оси вращения второго распределителя 5.

В примере, показанном на фиг.2, вместо этого наклонными к оси вращения второго распределителя 5 выполняются щели 13.

В еще одном варианте предлагаемого в изобретении устройства (не показано) наклонными к оси вращения второго распределителя 5 выполняются линии пересечения боковых стенок 9 с перфорированной стенкой 8.

Предпочтительно, чтобы угол наклона рядов отверстий в перфорированной стенке 3 или угол наклона линий пересечения был меньше 2o. Благодаря такому наклону можно обеспечить наиболее эффективный синусоидальный характер изменения давления Р в жидкости в перфорированной стенке 8. Иными словами, в этом случае изменение потока количества движения жидкости, поступающей в заданную камеру, будет происходить постепенно и сопровождаться образованием по существу синусоидального импульса давления жидкости вблизи перфорированной стенки 8.

На фиг. 4 показан аппарат 17, предназначенный для регулируемого диспергирования струй жидкости и образования в основном монодисперсных капель и состоящий из расположенных друг над другом устройств 1, выполненных по типу устройства по фиг.2.

Образующие этот аппарат устройства 1 имеют разный диаметр, который у каждого нижнего устройства меньше, чем у верхнего, и поэтому струи 6 жидкости, а следовательно, и образующиеся из них в результате диспергирования капли, движутся в радиальном направлении с разными скоростями, уменьшающимися по высоте аппарата сверху вниз. Такая конструкция позволяет наиболее просто и экономично сформировать ливневый дождь из капель в виде колец различного диаметра.

Аппараты такого типа можно с успехом использовать в гранулирующих колоннах обычного типа с равномерным распылением в них жидкости для получения монодисперсных гранул.

Предпочтительно, чтобы по высоте аппарата диаметр каждого нижнего устройства 1 был на 1/3 меньше диаметра устройства, расположенного непосредственно над ним.

В альтернативном варианте оси отверстий 12 второго распределителя 5 устройства 1 по фиг.2 можно расположить под углом к оси, перпендикулярной перфорированной стенке 8, получив и в этом случае состоящий из отдельных капель ливневый дождь в виде колец различного диаметра.

В гранулирующих колоннах большого диаметра, например в колоннах с диаметром больше 24 метров, целесообразно одновременно использовать как показанные на фиг.2 устройства 1 с наклонными отверстиями 12, так и устройства, выполненные по типу показанного на фиг.4 аппарата с отверстиями 12, перпендикулярными стенке 8.

В приведенном выше описании достаточно подробно рассмотрены многочисленные преимущества предлагаемого в настоящем изобретении способа, в частности возможность получения в основном монодисперсных капель способом, легко осуществимым на практике, надежным во времени и не требующим высоких затрат энергии или технологических и эксплуатационных расходов.

Изобретение предназначено для получения монодисперсных капель из струй жидкости. Способ включает подачу множества первых струй 4 жидкости с установившимся течением в большое количество взаимно независимых камер 7, расположенных на перфорированной стенке 8, образование в этих камерах 7 вблизи перфорированной поверхности столба 10 жидкости, прохождение жидкости через перфорированную поверхность с образованием множества вторых струй 6 жидкости и периодическое изменение с заданной частотой потока количества движения жидкости, поступающей в данную камеру 7 для создания в жидкости возмущений с заданной амплитудой, например периодическое изменение давления жидкости вблизи стенки 8. Достигается получение монодисперсных капель заданного размера. 3 с. и 32 з.п. ф-лы, 4 ил.

L= n•d+d/2,

где L и d обозначают соответственно ширину камер (7) и измеренное в направлении относительного движения расстояние между двумя соседними первыми струями (4), попадающими в камере (7), а n обозначает целое число.

d= 6•N/F,

где d обозначает измеренное в направлении относительного движения угловое расстояние в шестидесятеричных градусах между двумя соседними первыми струями (4) жидкости, попадающими в камеры (7), N обозначает скорость вращения перфорированной стенки (8) в об/мин, а F обозначает выраженную в Гц частоту периодических возмущений, необходимых для регулируемого диспергирования вторых струй (6).

L= n•d+d/2,

где L и d обозначают соответственно ширину камер (7) и измеренное в направлении относительного движения расстояние между двумя соседними отверстими в первом распределителе (2), а n обозначает целое число.

d= 6•N/F,

где d обозначает измеренное в направлении относительного движения угловое расстояние в шестидесятеричных градусах между двумя соседними отверстиями первого распределителя (2), N обозначает скорость вращения второго распределителя в об/мин, а F обозначает выраженную в Гц частоту периодических возмущений, необходимых для регулируемого диспергирования вторых струй (6).

| Запирающее устройство | 1967 |

|

SU233384A1 |

| ЕР 0320153 А1, 25.11.1988 | |||

| ВИБРОГРАНУЛЯТОР РАСПЛАВОВ | 1972 |

|

SU421352A1 |

| US 3719732 A, 06.03.1973 | |||

| Вращающийся виброгранулятор | 1991 |

|

SU1830281A1 |

Авторы

Даты

2002-03-10—Публикация

1997-07-31—Подача