Настоящее изобретение относится к способу гранулирования в псевдоожиженном слое соответствующего вещества, например мочевины, нитрата аммония, хлорида аммония и других аналогичных веществ, склонных к гранулированию, а также к гранулятору с псевдоожиженным слоем. Изобретение относится, в частности, к способу гранулирования вещества в псевдоожиженном слое, в соответствии с которым гранулы определенного вещества получают в процессе непрерывного роста (по объему и по массе) затравочных зерен, или частиц этого вещества, которые непрерывно подают в псевдоожиженный слой вместе с потоком маточного раствора, в котором в жидком виде содержится соответствующее вещество, способствующее росту гранул.

В приведенном ниже описании и в формуле изобретения под "затравочными зернами гранулируемого вещества" подразумеваются частицы гранулируемого вещества, диаметр которых не превышает 1,5 мм. Кроме того, иногда для простоты затравочные зерна, или частицы гранулируемого вещества, называются в описании просто как "затравочные частицы" или "затравочные зерна".

В качестве вещества, способствующего росту гранул, используют само находящееся в жидком состоянии в маточном растворе гранулируемое вещество, которым можно увлажнять находящиеся в псевдоожиженном слое затравочные частицы и растущие гранулы и которое может прилипать к ним и затвердевать на них.

Настоящее изобретение относится также к аппарату для гранулирования или просто гранулятору, в котором гранулы соответствующего вещества можно получать предлагаемым в изобретении способом.

Известно, что качественное гранулирование в псевдоожиженном слое и получение гранул с определенным размером, формой и массой требует хорошего "увлажнения" и затравочных частиц и растущих гранул находящимся в жидком виде веществом, способствующим росту гранул. Для этого маточную жидкость, или маточный раствор, способствующего росту гранул вещества необходимо подавать в псевдоожиженный слой в виде как можно более мелких капель, размеры которых не должны превышать размеры затравочных частиц и растущих гранул, которые смачиваются этими каплями. Так, например, при гранулировании таким способом мочевины в качестве маточной жидкости используют раствор мочевины в воде, испарение которой обеспечивает получение высокочистого конечного продукта (гранул мочевины). Обычно размер капель маточного раствора является ключевым фактором, от которого зависит эффективность испарения содержащегося в нем растворителя.

В большинстве случаев маточный раствор подают в псевдоожиженный слой в так называемой "распыленной форме". Только распыленный маточный раствор может обеспечить равномерное и оптимальное увлажнение всей поверхности находящихся в псевдоожиженном слое затравочных частиц (зерен) или гранул.

Для распыления маточного раствора в настоящее время используют специальные распылители с большим расходом воздуха (или другого соответствующего газа), подаваемого, например, со скоростью от 150 до 300 м/с.

После увлажнения из затравочных частиц и растущих гранул выпаривают содержащийся в маточном растворе растворитель, а затем проводят стадию отверждения/уплотнения.

Такой способ гранулирования мочевины описан, например, в патенте US 4353730.

При всех своих многочисленных преимуществах известные и широко распространенные в настоящее время способы гранулирования различных веществ в псевдоожиженном слое имеют и целый ряд определенных и все еще не преодоленных недостатков. Наиболее существенным из этих недостатков является невозможность контроля и поддержания в определенных границах гранулометрического состава конечного продукта и высокие производственные затраты. Для получения небольших капель маточного раствора, от размера которых существенным образом зависит весь процесс гранулирования, необходимо работать с большими объемами воздуха (или другого газа), высокая скорость которого препятствует эффективному контролю за процессом роста гранул в псевдоожиженном слое и, как следствие этого, за гранулометрическим составом конечного продукта.

К существенным недостаткам таких известных в настоящее время способов гранулирования относится также необходимость в классификации и просеивании полученных гранул и повторной обработке большого количества отходов, образующихся при гранулировании в псевдоожиженном слое в виде слишком больших или слишком мелких гранул.

В основу настоящего изобретения была положена задача разработать такой способ гранулирования различных веществ в псевдоожиженном слое, который обладал бы определенными функциональными особенностями, которые позволили бы устранить перечисленные выше недостатки, присущие известным способам гранулирования подобного типа.

Основная идея настоящего изобретения, позволяющая решить указанную выше задачу, состоит в том, чтобы многократно выполнять для каждой находящейся в одном и том же псевдоожиженном слое гранулы всех указанных выше стадий технологического процесса образования гранул и их роста в течение определенного зависящего от заданных размеров получаемых гранул количества циклов и регулировать продолжительности каждого такого цикла.

В соответствии с этим для решения указанной выше задачи в настоящем изобретении предлагается основанный на рассмотренной выше идее способ гранулирования в псевдоожиженном слое, в котором создают псевдоожиженный слой затравочных частиц гранулируемого вещества по существу с горизонтальной свободной поверхностью и в псевдоожиженный слой подают непрерывный поток текучей среды, в которой содержится маточная жидкость. Отличие предлагаемого в изобретении способа заключается в том, что в псевдоожиженном слое создают сплошной вихрь по существу с горизонтальной осью и верхней зоной, в которой происходит увлажнение затравочных частиц и испарение растворителя, который может содержаться в находящейся в потоке текучей среды маточной жидкости, и нижней зоной, в которой происходит отверждение/уплотнение маточной жидкости.

В частных случаях способа вихрь в псевдоожиженном слое может формироваться потоком текучей среды, в которой содержится маточная жидкость, подаваемая в псевдоожиженный слой ниже его свободной поверхности в параллельном ей направлении. В этом случае поток текучей среды, в которой содержится маточная жидкость, может подаваться в псевдоожиженный слой на небольшом расстоянии от его свободной поверхности.

Псевдоожиженный слой предпочтительно создавать в контейнере, который имеет по существу форму параллелепипеда и в котором имеется окно, через которое из контейнера ссыпаются готовые гранулы и которое выполнено в короткой боковой стенке контейнера, расположенной против его короткой напорной боковой стенки, у которой в псевдоожиженный слой подают затравочные частицы. В этом контейнере сплошной вихрь, в котором частицы и гранулы движутся по спирали, будет проходить от напорной стенки до разгрузочного окна. В этом случае поток текучей среды, в которой содержится маточная жидкость, целесообразно подавать в псевдоожиженный слой у двух противоположных длинных боковых стенок контейнера ниже свободной поверхности псевдоожиженного слоя по существу в параллельном ей направлении, создавая тем самым в псевдоожиженном слое два противоположных спиральных вихря.

В другом варианте псевдоожиженный слой можно создавать в контейнере, который имеет по существу форму параллелепипеда и перфорированное днище со множеством имеющих соответствующие размеры щелей, через которые из контейнера ссыпаются гранулы определенного размера и веса, при этом в псевдоожиженном слое возникают два по существу цилиндрических вихря. В этом случае поток текучей среды, в которой содержится маточная жидкость, можно подавать в псевдоожиженный слой по меньшей мере из одной боковой стенки контейнера ниже его свободной поверхности в параллельном ей направлении, а загрузочные частицы - параллельно по меньшей мере одной боковой стенке по всей длине псевдоожиженного слоя. Еще лучше поток текучей среды, в которой содержится маточная жидкость, подавать в псевдоожиженный слой из двух противоположных боковых стенок контейнера, образуя тем самым в псевдоожиженном слое два противоположных цилиндрических вихря. Достигшие определенных размеров и массы гранулы можно выгружать через днище контейнера под действием силы тяжести в противотоке с потоком воздуха или другого соответствующего классифицирующего гранулы газа, подаваемого в псевдоожиженный слой через выполненные в днище контейнера щели. Этот поток можно использовать для образования в контейнере псевдоожиженного слоя.

Объектом изобретения является также гранулятор с псевдоожиженным слоем, содержащий выполненный по существу в форме параллелепипеда с прямоугольным поперечным сечением контейнер, в котором образуется псевдоожиженный слой и который имеет днище, выполненное с возможностью пропускания через него потока воздуха или другого соответствующего сжижающего газа и расположенное между двумя противоположными длинными боковыми стенками и двумя противоположными короткими боковыми стенками, одна из которых является напорной стенкой, а другая - разгрузочной стенкой, через которую из контейнера выгружают готовые гранулы. Отличием предлагаемого в изобретении гранулятора является то, что по меньшей мере на одной длинной боковой стенке расположен распределитель, через который в псевдоожиженный слой подается поток текучей среды, в которой содержится маточная жидкость.

В предпочтительном варианте конструкции гранулятора распределители установлены на каждой длинной боковой стенке контейнера.

Во втором варианте выполнения предлагаемый в изобретении гранулятор с псевдоожиженным слоем содержит выполненный по существу в форме параллелепипеда контейнер, в котором образуется псевдоожиженный слой и который имеет днище, выполненное с возможностью пропускания через него потока воздуха или другого соответствующего ожижающего газа и расположенное между двумя противоположными боковыми стенками. Отличием предлагаемого в изобретении гранулятора по второму варианту является то, что по меньшей мере на одной боковой стенке имеется распределитель, через который в псевдоожиженный слой подается поток текучей среды, в которой содержится маточная жидкость, а в днище контейнера предусмотрена по меньшей мере одна щель для выгрузки гранул из контейнера, размеры которой соответствуют размерам получаемых гранул, причем гранулятор снабжен устройством для подачи по меньшей мере через одну щель в псевдоожиженный слой потока воздуха или другого соответствующего классифицирующего гранулы газа.

Во втором варианте гранулятора предпочтительно, чтобы через устройство для подачи в псевдоожиженный слой потока воздуха или другого соответствующего классифицирующего гранулы газа в псевдоожиженный слой подавался поток ожижающего газа.

В обоих вариантах распределитель может быть расположен на заданной высоте над днищем контейнера.

Все преимущества и особенности предлагаемого в изобретении способа гранулирования более подробно рассмотрены ниже на примере одного из не ограничивающих объем изобретения вариантов его возможного осуществления со ссылкой на прилагаемые чертежи.

На прилагаемых к описанию чертежах, в частности, показано:

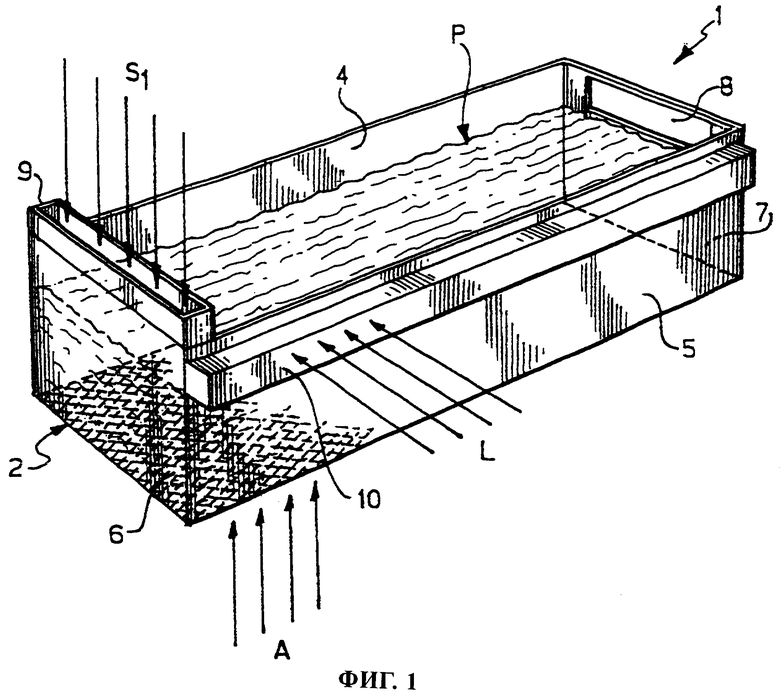

на фиг.1 - схематичное изображение в аксонометрической проекции аппарата (гранулятора), предназначенного для осуществления предлагаемого в настоящем изобретении способа гранулирования,

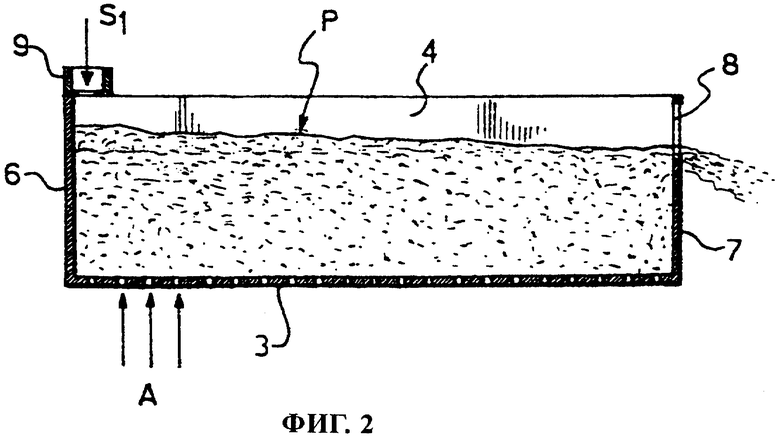

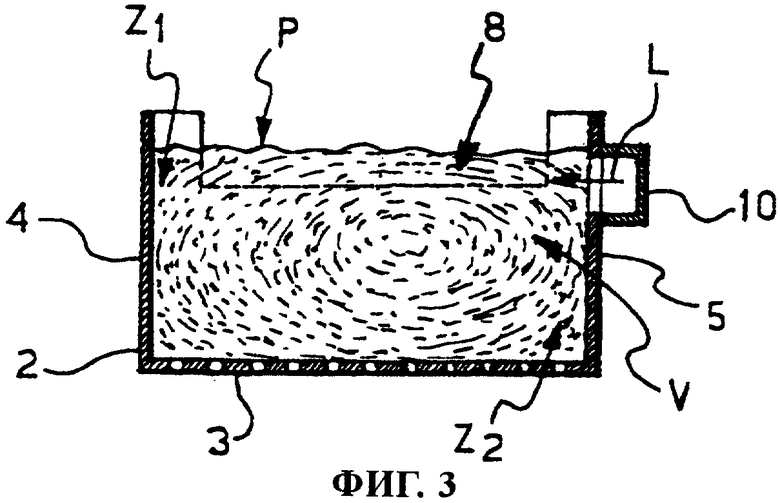

на фиг.2 и 3 - соответственно продольный и поперечный разрезы гранулятора, показанного на фиг.1,

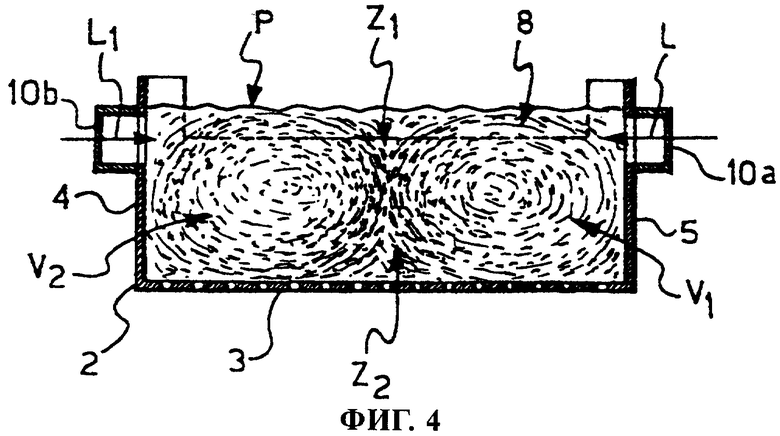

на фиг.4 - поперечный разрез выполненного по другому варианту гранулятора, предлагаемого в настоящем изобретении, и

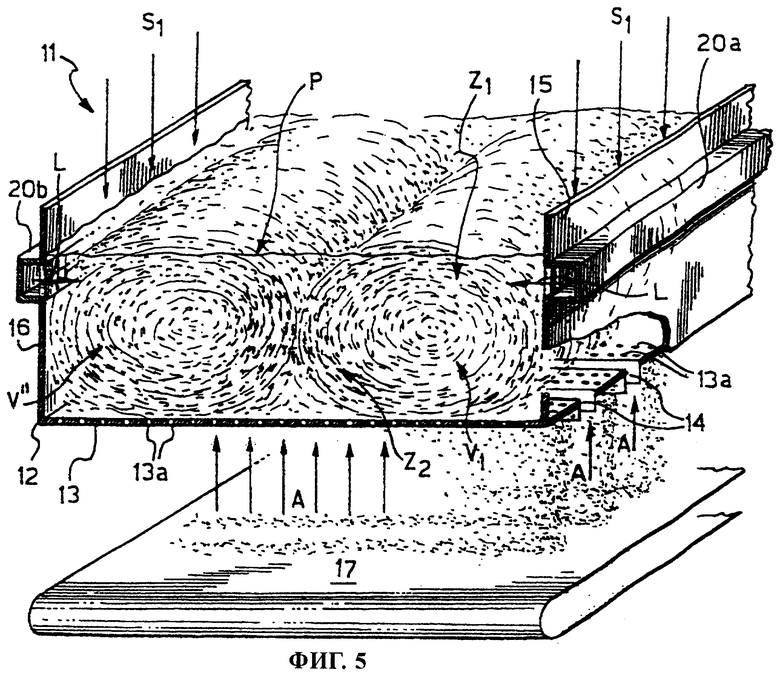

на фиг.5 - схематичное изображение в аксонометрической проекции еще одного варианта выполнения гранулятора, предназначенного для осуществления предлагаемого в настоящем изобретении способа гранулирования.

Предлагаемый в настоящем изобретении гранулятор с псевдоожиженным слоем, обозначенный в сборе на фиг.1, 2 и 3 позицией 1, имеет выполненный по форме по существу в виде параллелепипеда с прямоугольным поперечным сечением отрытый сверху контейнер 2, в котором, как подробно описано ниже, создается псевдоожиженный слой.

Контейнер 2 имеет изготовленное, например, из перфорированного листа газопроницаемое днище 3, расположенное между двумя противоположными длинными боковыми стенками 4, 5 и двумя противоположными короткими боковыми стенками 6, 7. В последующем описания короткая боковая стенка 6 называется напорной стенкой гранулятора 1, а противоположная ей короткая боковая стенка 7 называется разгрузочной стенкой, через которую из контейнера ссыпаются образующиеся в псевдоожиженном слое гранулы. В боковой (разгрузочной) стенке 7 по всей ее ширине на определенном, соответствующем толщине псевдоожиженного слоя расстоянии от днища 3 контейнера выполнено окно 8, через нижний край которого как через перелив из контейнера самотеком ссыпаются образующиеся в псевдоожиженном слое гранулы.

На верхнем крае напорной стенки 6 закреплено схематично показанное на чертежах и обозначенное позицией 9 достаточно хорошо известное как таковое и поэтому подробно не описываемое устройство, предназначенное для равномерной подачи внутрь контейнера по всей ширине стенки 6 сплошного потока затравочных частиц S1.

Рядом с верхним краем длинной боковой стенки 5 расположен закрепленный на контейнере обычными и поэтому на чертежах не показанными средствами распределитель 10, через который в контейнер 2 подается поток L маточного раствора, в котором в жидком виде находится вещество, способствующее росту гранул. Распределитель 10 проходит по всей длине стенки 5 на определенной от днища 3 контейнера высоте, соответствующей толщине образующегося в контейнере 2 псевдоожиженного слоя. При этом расстояние от продольной оси распределителя 10 до днища 3 контейнера должно быть несколько меньше расстояния от днища до свободной верхней поверхности Р образующегося в контейнере 2 псевдоожиженного слоя.

Предлагаемый в настоящем изобретении гранулятор 1 имеет расположенную ниже контейнера 2 обычную и поэтому на чертежах не показанную систему наддува воздуха А или другого газа, который создает и поддерживает внутри контейнера 2 псевдоожиженный слой гранул.

Ниже на конкретном примере рассмотрено, каким образом в описанном выше в общих чертах грануляторе (фиг.1-3) происходит процесс гранулирования предлагаемым в изобретении способом.

При работе гранулятора в установившемся режиме в контейнер 2 через закрепленный на напорной стенке 6 распределитель 9 непрерывным потоком S1 подают мелкие частицы соответствующего вещества, из которого постепенно вырастают гранулы. Для образования псевдоожиженного слоя и поддержания гранулируемого вещества в псевдоожиженном состоянии в контейнер 2 непрерывно подают равномерно распределяемый при прохождении через перфорированное днище 3 поток воздуха А. Подаваемый в контейнер воздух А иногда называют сжижающим воздухом.

При определенной толщине псевдоожиженного слоя его свободная верхняя поверхность достигает уровня переливной кромки разгрузочного окна 8, через которое из контейнера 2 сплошным потоком ссыпаются перетекающие через нижнюю кромку окна гранулы. По мере слива из контейнера образовавшихся в псевдоожиженном слое гранул в контейнер непрерывно подают затравочные частицы S1, которые образуют в псевдоожиженном слое своего рода "сосуды", по которым они проходят от напорной стенки 6 к разгрузочной стенке 7 или, если говорить точнее, к разгрузочному окну 8. В том же самом направлении, т.е. от напорной стенки к разгрузочному окну, наклонена и свободная поверхность Р псевдоожиженного слоя.

В работающем таким образом грануляторе затравочные частицы S1 находятся только рядом с напорной стенкой 6 контейнера, а в остальной части псевдоожиженного слоя находятся растущие гранулы.

Необходимо также отметить, что сжижающий воздух А, который с напором подают снизу в контейнер 2, проходит насквозь через псевдоожиженный слой и в процессе теплообмена с находящимися в псевдоожиженном слое растущими гранулами постепенно нагревается, о чем более подробно сказано ниже. Ожижающий воздух А, о чем также более подробно сказано ниже, отбирает тепло, которое выделяется при отверждении маточного раствора на затравочных частицах S1 и растущих гранулах.

Таким образом, при устойчивом режиме работы гранулятора в псевдоожиженном слое образуются отдельные расположенные друг над другом (в зонах Z1 и Z2) слои с постепенно увеличивающейся снизу (от днища 3) вверх (к свободной поверхности Р) температурой.

Верхний слой (зона Z1), в котором находится расположенная под свободной поверхностью Р часть псевдоожиженного слоя, представляет собой наиболее горячую часть образующегося в контейнере 2 псевдоожиженного слоя, в которую непрерывно подают (горячий) поток L текучей среды с маточным раствором находящегося в жидком состоянии вещества, способствующего росту гранул. Поток L текучей среды представляет собой поток воздуха, в котором в распыленном виде находится маточный раствор вещества, способствующего росту гранул. Распыленный в потоке L воздуха маточный раствор, подаваемый в контейнер через распределитель 10 по существу равномерно по всей длине стенки 5 с определенной скоростью и определенным потоком импульса (количеством движения), направлен перпендикулярно упомянутым выше "сосудам", по которым через псевдоожиженный слой проходят затравочные частицы. При этом распыленный в потоке воздуха маточный раствор воздействует на верхний слой псевдоожиженного слоя в направлении, по существу параллельном свободной поверхности Р псевдоожиженного слоя, образуя и поддерживая в псевдоожиженном слое непрерывное вихревое движение V вокруг по существу горизонтальной оси, как это показано на фиг.3. Образование в псевдоожиженном слое вихря V происходит в объеме, ограниченном боковыми стенками 4-7 и днищем 3 контейнера 2.

Отдельные затравочные частицы S1 гранулируемого вещества, находящиеся в верхнем горячем слое псевдоожиженного слоя (в зоне Z1), многократно сталкиваются и увлажняются частицами распыленного в потоке L воздуха маточного раствора и испаряют содержащийся в маточном растворе растворитель. Попадающие в псевдоожиженный слой отдельные затравочные частицы S1 увлекаются и переносятся к противоположной стенке 4 контейнера 2 вихрем, возникающим в псевдоожиженном слое под действием потока L воздуха. Благодаря наличию в псевдоожиженном слое вихря V по мере приближения к стенке 4 направление движения отдельных "увлажненных" затравочных частиц S1 постепенно меняется, и они опускаются к днищу 3 контейнера 2 (в зону Z2).

При движении в направлении днища 3 отдельные увлажненные затравочные частицы S1 выходят из верхнего горячего слоя псевдоожиженного слоя (из зоны Z1) и, пересекая нижние слои псевдоожиженного слоя (в зоне Z1), постепенно охлаждаются. По мере охлаждения затравочных частиц на их смоченной маточным раствором поверхности происходит постепенное отверждение/уплотнение способствующего росту гранул вещества, которое содержится в маточном растворе. Этот процесс отверждения/уплотнения заканчивается по мере приближения переносимых вихрем V отдельных затравочных частиц к стенке 5 и сопровождается образованием в псевдоожиженном слое соответствующих гранул, объем и масса которых больше, чем у соответствующих затравочных частиц S1. Образовавшиеся таким образом в псевдоожиженном слое отдельные гранулы по мере приближения к стенке 5 постепенно меняют направление движения и переносятся вихрем V в горячий верхний слой псевдоожиженного слоя (в зону Z1).

Поднимающиеся в горячий верхний слой (в зону Z1) отдельные гранулы входят во взаимодействие с потоком воздуха, в котором распылен маточный раствор, который переносит их к стенке 4. Эти гранулы затем по существу повторяют в псевдоожиженном слое описанное выше движение затравочных частиц S1, из которых они образовались, во время чего происходит их увлажнение и испарение растворителя и последующее отверждение/уплотнение остающегося на поверхности гранул содержащегося в маточном растворе способствующего их росту вещества, которое сопровождается дальнейшим ростом гранул и увеличением их объема и массы.

Воздействие потока L воздуха с распыленным в нем маточным раствором на затравочные частицы сопровождается изменением направления движения затравочных частиц и гранул во всем объеме псевдоожиженного слоя и образованием в нем вихря V, который вращается вокруг горизонтальной оси со скоростью, зависящей от количества движения потока L воздуха, в котором в распыленном виде находится маточный раствор. Внутри этого вихря затравочные частицы S1 и растущие гранулы постоянно находятся в типичном для псевдоожиженного слоя турбулентном состоянии.

Необходимо также отметить, что находящиеся в псевдоожиженном слое под действием силы тяжести затравочные частицы и растущие гранулы движутся в направлении переливной кромки разгрузочного окна, т.е. в направлении оси вихря по спирали, шаг которой напрямую зависит от продольной составляющей скорости упомянутых выше "сосудов" и от количества движения потока L воздуха с распыленным в нем маточным раствором.

По мере уменьшения шага спирали вихря происходит увеличение количества циклов, во время которых в псевдоожиженном слое периодически происходит увлажнение растущих гранул и испарение содержащегося в меточном растворе растворителя и отверждение/уплотнение остающегося на поверхности гранул способствующего их росту вещества или, иными словами, увеличение скорости роста гранул. Регулированием шага спирали вихря можно влиять на размеры выращиваемых в псевдоожиженном слое гранул и получать в грануляторе и непрерывно выгружать из контейнера через разгрузочное окно 8 соответствующее количество гранул определенного, заранее заданного размера.

Необходимо отметить, что получаемые в соответствии с этим вариантом осуществления изобретения гранулы отличаются очень небольшим разбросом своего гранулометрического состава, диапазон изменения которого от средней величины составляет, в частности, всего ±20%, и поэтому могут сразу же поступать в продажу. При получении гранул известными способами этот показатель обычно превышает ±100%. При таком разбросе гранулометрического состава около 40% гранул мочевины приходится (после охлаждения) отправлять на вторичную переработку, которая, как указано в конце раздела "Уровень техники", связана с необходимостью выполнения ряда дополнительных технологических операций.

Возможность получения предлагаемым в изобретении способом гранул с небольшим разбросом гранулометрического состава обусловлена тем, что рост каждой отдельной затравочной частицы S1 и увеличение размеров каждой растущей гранулы происходит по существу в одних и тех же условиях, постоянство которых поддерживается путем регулирования продолжительности каждого цикла и изменения количества циклов, в течение которых в псевдоожиженном слое происходит процесс гранулирования. Иными словами, все находящиеся в псевдоожиженном слое частицы имеют в основном одну и ту же "предысторию", которая связана с динамикой происходящих в псевдоожиженном слое процессов и обусловлена природой диффузии, которой в равной степени подвержены все находящиеся в псевдоожиженном слое частицы.

На фиг.4 показана схема, иллюстрирующая другой вариант осуществления предлагаемого в изобретении способа гранулирования в псевдоожиженном слое затравочных частиц S1 и растущих гранул с двумя противоположными спиральными вихрями V1 и V2 описанного выше типа. Контейнер 2 в этом варианте имеет два закрепленных на противоположных длинных боковых стенках 4, 5 распределителя 10а, 10b, через которые в псевдоожиженный слой подают два потока L, L1 воздуха с распыленным в нем маточным раствором одного и того же вещества, способствующего росту гранул.

Показанный на фиг.4 контейнер используется в грануляторе 1, который конструктивно и функционально не отличается от рассмотренного выше гранулятора и поэтому не требует повторного описания.

Вариант, показанный на фиг.4, позволяет в два раза увеличить производительность гранулятора, работающего по предлагаемому в изобретении способу при тех же рабочих параметрах псевдоожиженного слоя и том же падении давления ожижающего и охлаждающего псевдоожиженный слой воздуха А. При наличии в псевдоожиженном слое двух противоположных вихрей, создаваемых соответствующими потоками L, L1 воздуха с распыленным в нем маточным раствором, отдельные затравочные частицы S1 и растущие гранулы во время их увлажнения движутся в центральную часть псевдоожиженного слоя. Движущиеся в центр псевдоожиженного слоя увлажненные частицы и гранулы не налипают на длинные боковые стенки 4, 5 контейнера и не образуют на них нежелательных отложений.

В еще одном варианте осуществления изобретения предлагается способ гранулирования, основанный на образовании в псевдоожиженном слое затравочных частиц S1 и растущих гранул по существу "цилиндрического" вихря. Такой цилиндрический вихрь создается в псевдоожиженном слое непрерывным потоком L воздуха (с распыленным в нем маточным раствором способствующего росту гранул вещества), который подают в контейнер по существу параллельно его свободной поверхности Р в горячую верхнюю зону псевдоожиженного слоя.

Для получения гранул способом, предлагаемым в этом варианте, предназначен гранулятор, показанный на фиг.5. Такой гранулятор 11 имеет контейнер 12, выполненный по существу в форме открытого сверху параллелепипеда с перфорированным днищем 13, в котором имеются сквозные отверстия 13а и щели 14. Размеры щелей 14 соответствуют и несколько превышают диаметр гранул, которые предполагается получать в таком грануляторе.

Под контейнером 12 расположена обычная и поэтому не показанная на чертеже система наддува, предназначенная для подачи в контейнер 12 через отверстия 13а и щели 14 непрерывного потока сжижающего затравочные частицы и гранулы и охлаждающего псевдоожиженный слой воздуха А.

Отверстия 13а и щели 14 имеют такие размеры, что проходящий через них с определенной скоростью воздух А имеет на выходе скорость, необходимую для образования в контейнере псевдоожиженного слоя. При этом, однако, воздух А, скорость которого в щелях 14 должна быть больше скорости ожижения, на выходе из щелей не должен удерживать в псевдоожиженном слое гранулы, диаметр и масса которых равны диаметру и массе гранул, для получения которых предназначен такой гранулятор.

На длинных боковых стенках 15, 16 контейнера 12 закреплены соответствующие распределители 20а, 20b, которые расположены на уровне горячего верхнего слоя (зоны Z1) образующегося в контейнере 12 псевдоожиженного слоя рядом и несколько ниже его свободной поверхности Р. Через эти распределители в верхний слой псевдоожиженного слоя подают в противоположном направлении равное количество воздуха L с распыленным в нем маточным раствором одного и того же способствующего росту гранул вещества, в результате чего в псевдоожиженном слое образуются два вращающихся в противоположном направлении по существу цилиндрических вихря V и V".

Для упрощения короткие передняя и задняя боковые стенки контейнера 12, а также устройство для подачи в него затравочных частиц S1 на фиг.5 не показаны. В этой связи необходимо, однако, подчеркнуть, что в этом варианте изобретения короткие боковые стенки контейнера выполнены сплошными и не имеют каких-либо разгрузочных окон, предназначенных для выгрузки из контейнера полученных в нем гранул. В выполненном таким образом контейнере затравочные частицы и растущие гранулы циркулируют в псевдоожиженном слое внутри образующихся в нем цилиндрических вихрей V' и V" и не перемещаются в продольном направлении вдоль осей вихрей. Кроме того, устройства для подачи в контейнер затравочных частиц расположены в этом варианте параллельно боковым стенкам 15 и 16 и предпочтительно крепятся к ним, равномерно распределяя затравочные частицы по всей длине псевдоожиженного слоя.

Попадающие в вихри V' и V" затравочные частицы S1 вместе в растущими в псевдоожиженном слое гранулами циклически проходят через стадии увлажнения распыленным в воздухе маточным раствором, испарения содержащегося в маточном растворе растворителя и отверждения/уплотнения на поверхности образовавшихся из затравочных частиц гранул способствующего росту гранул вещества. Все эти стадии единого процесса гранулирования автоматически повторяются до тех пор, пока в процессе роста размеры и масса гранул не увеличатся настолько, что напор ожижающего воздуха А, нагнетаемого в псевдоожиженный слой через щели 14, окажется недостаточным для удержания таких гранул во взвешенном в псевдоожиженном слое состоянии. Достигшие таких размеров и массы гранулы под действием силы тяжести "падают вниз" из днища 13 контейнера через щели 14 и собираются, например, на подвижной ленте 17 транспортера, предназначенного для выгрузки из гранулятора 11 готовых гранул.

Необходимо отметить, что проходящий через щели 14 воздух А также называют классифицирующим (сортирующим) воздухом, поскольку он "классифицирует" ("сортирует") гранулы по размерам и массе и "отбирает" из всех находящихся в псевдоожиженном слое затравочных частиц S1 и гранул гранулы нужного размера и массы.

Следует также отметить, что попадание воздуха А в расположенную над щелями зону псевдоожиженного слоя сопровождается локальной дисперсией (утонением) находящихся в этой зоне затравочных частиц S1 и гранул и увеличивает количество гранул нужного размера и массы, которые ссыпаются вниз из псевдоожиженного слоя под действием силы тяжести через щели 14, выполненные в днище 13 контейнера. Предлагаемый в этом альтернативном варианте осуществления изобретения способ гранулирования позволяет еще больше уменьшить диапазон гранулометрической полидисперсности получаемого продукта и получить конечный продукт по существу с монодисперсным гранулометрическим составом.

Настоящее изобретение не исключает возможности внесения в рассмотренные выше варианты различных изменений и усовершенствований, которые не выходят за его объем, определяемый формулой изобретения.

Так, например, щели 14, выполненные в днище 13 контейнера гранулятора 11, показанного на фиг.5, можно расположить поперек (под углом) или параллельно длинным боковым стенкам 15, 16. Предпочтительно, чтобы эти щели 14 проходили параллельно боковым стенкам 15, 16 и были расположены рядом с ними.

Гранулятор 11, показанный на фиг.5, можно также выполнить с одним распределителем 20а или 20b потока L воздуха с распыленным в нем маточным раствором способствующего росту гранул вещества. В этом случае, как очевидно, процесс гранулирования в псевдоожиженном слое будет происходить только в одном цилиндрическом вихре.

В другом варианте для получения гранул предлагаемым в изобретении способом можно использовать гранулятор, аналогичный гранулятору, показанному на фиг.5, с несколькими расположенными друг над другом контейнерами 12. В таком грануляторе гранулы, выращенные до определенного размера в одном из контейнеров 12, ссыпаются через его перфорированное днище 13 в псевдоожиженный слой другого расположенного ниже контейнера 12, в котором происходит дальнейшее увеличение их размеров и массы. Выгрузка гранул из такого многоконтейнерного гранулятора осуществляется одним, например ленточным, транспортером 17, установленным под самым нижним контейнером 12. При разной ширине щелей 14 или разной скорости подаваемого в контейнеры ожижающего воздуха в каждом контейнере такого многоконтейнерного гранулятора можно по-разному классифицировать гранулы.

В принципе сжижающий и классифицирующий воздух в контейнер 12 показанного на фиг.5 гранулятора 11 можно при наличии соответствующих устройств подавать из отдельных магистралей. При этом ожижающий воздух следует подавать в псевдоожиженный слой через выполненные в днище 13 контейнера отверстия 13а, а классифицирующий воздух - через щели 14.

В потоке L воздуха может содержаться в распыленном виде маточный раствор растворенного в растворителе вещества, способствующего росту гранул. Так, например, используемый при гранулировании мочевины маточный раствор содержит 94-96 мас.% расплавленной мочевины и 6-4% воды (растворителя). Иногда для роста гранул используют поток L чистой (без растворителя) маточной жидкости, которую подают в псевдоожиженный слой через сопло с плоской щелью или круглым отверстием. В этих случаях, в частности при гранулировании мочевины, концентрация расплавленной мочевины в маточной жидкости обычно превышает 98%.

Помимо этого, для образования в псевдоожиженном слое вихря предпочтительно использовать поток L, содержащий маточный раствор способствующего росту гранул вещества, скорость которого на входе в псевдоожиженный слой составляет от 2 до 50 м/с, предпочтительно от 10 до 20 м/с. Для подачи в псевдоожиженный слой распыленного в потоке воздуха маточного раствора с указанной выше скоростью предпочтительно использовать расположенное на входе в псевдоожиженный слой соответствующее устройство, например установленную за обычной форсункой трубку Вентури, снижающую скорость выходящей из форсунки струи воздуха и распыленного в нем маточного раствора.

К другим преимуществам предлагаемого в изобретении способа гранулирования относится также существенное по сравнению с известными способами снижение количества пыли, образующейся помимо прочего из-за преждевременного охлаждения распыленного маточного раствора. Положительный эффект от существенного снижения образующейся при гранулировании пыли остается достаточно заметным даже при наличии оборудования, предназначенного для улавливания пыли. Такая особенность предлагаемого в изобретении способа вместе с возможностью получения конечного продукта с необходимым гранулометрическим составом, т.е. продукта, сразу же пригодного для продажи, позволяет существенно снизить объем капиталовложений и стоимость производства и одновременно уменьшить затраты энергии на всей предназначенной для гранулирования установке.

Изобретение относится к способу гранулирования в псевдоожиженном слое соответствующего вещества, например мочевины, а также к гранулятору с псевдоожиженным слоем. Способ предусматривает создание псевдоожиженного слоя затравочных частиц (S1) гранулируемого вещества по существу с горизонтальной свободной поверхностью (Р) и подачу в него непрерывного потока (L) текучей среды, в которой содержится маточная жидкость, с одновременным образованием в псевдооожиженном слое сплошного вихря (V) по существу с горизонтальной осью, верхней зоной (Z1), в которой происходит увлажнение затравочных частиц и испарение растворителя, который может содержаться в маточной жидкости, и нижней зоной (Z2), в которой происходит отверждение маточной жидкости. Техническим результатом изобретения является получение гранул в узком диапазоне гранулометрического состава. 3 н. и 13 з.п. ф-лы, 5 ил.

| Аппарат для гранулирования материала в псевдоожиженном слое | 1987 |

|

SU1604456A1 |

| US 5695701 A1, 09.12.1997 | |||

| DE 19514187 C1, 15.05.1996 | |||

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Устройство для гранулирования и/или капсулирования материалов в псевдоожиженном слое | 1983 |

|

SU1169725A1 |

| Способ грануляции в псевдожиженном слое | 1991 |

|

SU1813554A1 |

Авторы

Даты

2006-09-10—Публикация

2002-03-20—Подача