Предлагаемое изобретение относится к способу восстановления и плавки металлосодержащего соединения, включающему операцию загрузки шихты, состоящей из смеси металлосодержащего соединения и подходящего тонкоизмельченного восстановителя, в нагревательную емкость индукционной печи канального типа, причем указанная печь содержит ванну-расплав указанного металла и, таким образом, над поверхностью указанной ванны расплавленного металла образуется, по меньшей мере, одна порция загруженной шихты. Такой способ описан в публикации US-А-5411570.

Большинство традиционных способов восстановления металлосодержащих соединений включают операцию нагревания металлосодержащего соединения (обычно в форме окисла металла) в присутствии восстановителя, например подходящего углеродсодержащего соединения или т.п. материалов. Смесь металлосодержащего соединения и восстановителя обычно именуется "шихтой".

В указанных традиционных способах скорость нагревания шихты обычно столь велика, что, по меньшей мере, значительная часть шихты плавится до окончания реакций восстановления. Соответственно значительная доля процесса восстановления происходит в жидкой фазе. При такой плавке шихты образуется шлак, который помимо окислов указанного металлосодержащего соединения содержит также окислы других металлов, которые могут присутствовать в шихте. С целью извлечения указанного (целевого) металлосодержащего соединения из его окисла в шлаке требуется вводить в реакцию дополнительное количество восстановителя, что, в свою очередь, приводит к получению конечного металлического продукта с нежелательно высоким содержанием углерода.

Столь высокое содержание углерода в продукте обычно впоследствии снижают путем окисления двумя способами: либо добавляют к продукту кислород в форме газообразного кислорода или воздуха, либо используют соответствующий металлический окисел, присутствующий в реакционной среде. Такая окислительная реакция также протекает в жидкой фазе.

Само собой разумеется, при таком ведении процесса требуется использовать восстановитель в избытке в самом начале процесса, но и последующее окисление этого избытка представляет собой дополнительную операцию процесса.

В результате указанных реакций восстановления и окисления образуются относительно большие количества нежелательных газов, которые скапливаются под поверхностью расплавленного металла и шлака и вырываются наружу в форме пузырьков.

В вышеуказанном патенте US-А-5411570 описывается способ производства стали, согласно которому шихту загружают в печь двумя порциями, которые остаются отделенными друг от друга слоем шлака, плавающим над расплавом металла. При таком ведении процесса возникает возможность того, что шихта непосредственно попадает в расплав металла или в шлак и, таким образом, по меньшей мере, частично реакция восстановления шихты протекает в жидкой фазе, а это приводит не только к нежелательному образованию газов в печи, но и к потенциальной потере продукта.

Таким образом, целью изобретения является разработка такого процесса восстановления и плавки металла, при котором указанные трудности могут быть преодолены или, по меньшей мере, сведены до минимума.

Эта задача решается за счет того, что в способе восстановления и плавки металлосодержащего соединения, включающего загрузку шихты, содержащей смесь металлосодержащего соединения и соответствующего тонкоизмельченного восстановителя, в нагревательную емкость индукционной печи канального типа с ванной расплавленного металла, формируя в ходе загрузки, по меньшей мере, одну порцию шихты над поверхностью ванны расплава металла, шихту загружают в емкость таким образом и с такой скоростью, которые обеспечивают получение сплошного слоя шихты, размещенного наподобие моста над всей поверхностью ванны расплава и шлака, в результате чего в шихте формируют реакционную зону, в которой происходит восстановление всего металлосодержащего соединения, и расположенную над ней плавильную зону, в которой происходит плавление всего восстановленного металла, причем процесс контролируют таким образом, чтобы поддерживать сплошной слой преимущественно в течение всего процесса восстановления в твердой фазе.

Согласно предпочтительным формам выполнения шихту загружают в емкость через пространственно разнесенные загрузочные отверстия, причем сплошной слой образуют сливаемые воедино подножья порций шихты;

сплошной слой шихты поддерживают посредством контроля над размерами порций шихты внутри емкости;

сплошной слой шихты получают, загружая шихту через отверстия, расположенные в стратегически выверенных положениях, и/или путем выбора числа таких загрузочных отверстий и скорости, с которой шихту загружают через отверстия, и/или путем контроля уровня расплавленного металла в емкости;

осуществляют контроль, по меньшей мере, одного из следующих параметров: способа и скорости, с которой шихту загружают в емкость, зернистости шихты, степени гомогенности шихты, скорости подвода тепла к емкости;

крупность частиц шихты должна быть не более 10 мм, предпочтительно 6 мм, особенно предпочтительно 3 мм;

осуществляют сжигание моноокиси углерода, пронизывающей шихту и образуемой при восстановлении металлосодержащего соединения, и утилизацию полученного таким образом тепла в процессе;

сжигание СО осуществляют с помощью кислородных и/или воздушных горелок, расположенных в емкости над шихтой;

металлосодержащее соединение содержит один или несколько из следующих элементов: железо, хром, марганец, медь, цинк и свинец;

в качестве металлосодержащего соединения используют железосодержащее соединение.

Вышеуказанная задача решается также в устройстве для восстановления и плавки металлосодержащего соединения, содержащем однокамерную индукционную печь канального типа, имеющую два загрузочных отверстия и два выходных отверстия для выгрузки образуемых расплавленного металлического продукта и шлака, которое отличается тем, что расположение и размеры, по меньшей мере, одного загрузочного отверстия обеспечивают рассыпание загружаемой через него шихты с образованием сплошного слоя, размещенного наподобие моста над всей поверхностью ванны расплавленного металла и шлака.

Любому специалисту ясно, что поскольку в способе согласно изобретению не протекает никаких жидкофазных реакций, практически полностью можно исключить нежелательное выделение газов. На практике это означает, что существенное отсутствие пузырьков газа в металлическом расплаве (ванне) и в образующемся шлаке является индикатором правильности ведения процесса.

Специалист также оценит тот факт, что поскольку процесс ведут таким образом, что практически отпадает необходимость в последующем удалении избыточного восстановителя, число операций (стадий) в процессе уменьшается по сравнению с вышеуказанными традиционными способами.

Более того, поскольку согласно предлагаемому способу шихту загружают в реакционную емкость таким образом и с такой скоростью, что образуется сплошной слой шихты над всем расплавом (ванной) и над присутствующим шлаком, то можно предотвратить непосредственный контакт непрореагировавшей шихты с жидким металлом и шлаком. Такое "короткое замыкание" могло бы вызвать, по меньшей мере, некоторые жидкофазные реакции, тогда как предлагаемый способ позволяет существенно избежать этого явления.

Кроме того, согласно изобретению указанный контроль процесса осуществляется контролем, по меньшей мере, одного из следующих параметров:

1) способ и скорость загрузки шихты в емкость,

2) зернистость шихты,

3) степень гомогенизации шихты,

4) скорость подвода тепла к емкости.

Согласно предлагаемому способу шихту, например, можно загружать в реакционную емкость через пространственно разнесенные загрузочные отверстия с тем, чтобы образовать в емкости смежно расположенные порции шихты. При таком способе осуществления процесса последний включает операцию, в ходе которой донные части (подножья) порций шихты сливаются вместе, образуя сплошной непрерывный слой шихты, который располагается как некое подобие моста над расплавом и шлаком. Наличие этого моста препятствует шихтовым материалам, ссыпающимся с шихты, входить в прямой контакт с расплавленным металлом или шлаком.

Факт образования моста можно установить любым подходящим способом, например визуально и/или с помощью любой видеоаппаратуры, например фото- или телекамер и другими способами. На практике визуальный контроль можно осуществить погружением жесткого стержня типа мерного щупа через горловину емкости в слой шихты.

Образование моста шихты можно осуществить посредством контроля над размерами порций шихты внутри емкости. В качестве альтернативы и/или дополнительно этой же цели можно добиться посредством умелого, стратегически просчитанного, грамотного расположения загрузочных отверстий, и/или же умелым подбором числа таких отверстий и скорости загрузки шихты через них.

Одним из признаков предлагаемого изобретения является тот факт, что шихта должна быть измельчена настолько, чтобы ее частицы могли проходить через сито с размерами ячейки 10 мм, предпочтительно 6 мм, и еще более предпочтительно 3 мм.

Заявители данного изобретения установили, что при использовании шихты указанного гранулометрического состава каждая частица шихты восстанавливается преимущественно полностью в соответствующий металл в реакционной зоне и, следовательно, остается твердофазной прежде чем температура частицы возрастет до того уровня, который необходим для расплавления невосстановленных окислов, которые могут присутствовать в частице.

Следовательно, очень мала вероятность того, чтобы жидкий металл в форме металлической окиси, плавящейся при более низкой температуре, чем металл, мог бы попасть из такой частицы в шлак. Так, например, в случае железа сердцевина частицы обычно состоит из FeO, который плавится при 1378oС, тогда как корочка частицы образована из железа, которое плавится только при 1535oС. Таким образом, при использовании шихты, состоящей из частиц большего размера, нежели вышеуказанные размеры, температуру сердцевины такой частицы можно было бы поднять до вышеуказанной температура 1378oС прежде, чем будет восстановлено все Fe или FeO, содержащееся в частице. В результате жидкий FeO мог бы попасть из сердцевины частицы в расплав.

Любому специалисту ясно, что поскольку указанные твердотельные реакции контролируются диффузией, максимальная скорость подвода требуемого тепла зависит от крупности частиц и от степени гомогенности смеси компонентов шихты.

Кроме того, согласно настоящему изобретению процесс может включать операцию сжигания над шихтой моноокиси углерода (СО), который образуется в ходе операции восстановления металлосодержащего соединения и который буквально пропитывает шихту. Эту операцию сжигания СО можно проводить, например, с помощью кислородных и/или воздушных горелок, располагаемых в реакционной емкости над шихтой.

Само собой разумеется, что тепло, получаемое сжиганием СО, может быть использовано для повышения температуры внутри емкости в основном путем отражения тепловых лучей от свода емкости.

Предпочтительно реакционная емкость должна включать нагревательное отделение индукционной печи канального типа. Дело в том, что заявители установили, что такая конструкция печи особенно удобна для эффективного контроля нагревания в печи этого типа.

Далее, согласно предлагаемому изобретению предложен аппарат для осуществления предлагаемого способа. Указанный аппарат включает в себя однокамерную индукционную печь канального типа. В этой печи проводятся указанные операции восстановления и плавки. Указанная печь имеет, по меньшей мере, два загрузочных отверстия для шихты и, по меньшей мере, два выходных отверстия для выгрузки жидкого металлического продукта и/или любого шлака, образующегося в ходе реакции. По меньшей мере, одно загрузочное отверстие расположено таким образом и имеет такие размеры, что шихта, загружаемая через него, может быть рассыпана в виде сплошного слоя над всей ванной жидкого металла и шлаком, который может присутствовать в камере.

В предпочтительной форме осуществления изобретения металлосодержащее соединение предпочтительно состоит из железосодержащего соединения или содержит его.

Согласно другим формам осуществления изобретения металлосодержащее соединение может состоять из или содержать любое другое подходящее соединение, например, хрома и/или марганца, и/или меди, и/или цинка, и/или свинца и т.д.

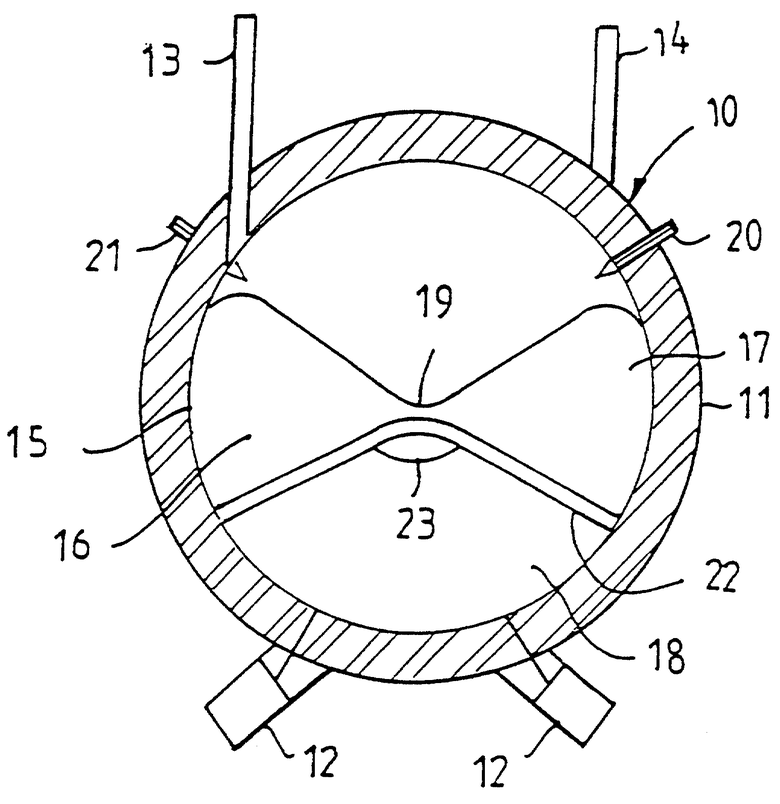

Ниже в качестве примера выполнения описывается один вариант осуществления предлагаемого изобретения со ссылкой на прилагаемый чертеж, на котором схематически представлен поперечный разрез печи согласно изобретению. В указанном примере осуществления изобретения используется индукционная печь канального типа 10, имеющая удлиненную трубчатую емкость 11, представляющую собой круг в поперечном сечении. В донной части камеры имеются два яруса электрических индукторов 12 мощностью каждый 2,2 МВт, причем в каждом ярусе имеется пять индукторов.

Емкость 11 имеет два параллельных ряда загрузочных отверстий, из которых на чертеже показаны только два отверстия 13 и 14, проходящие по противоположным продольным сторонам емкости 11. Эти отверстия служат для подачи шихты 15 в печь 10 для образования там двух продольно расположенных порций 16 и 17, плавающих на ванне расплава-металла 18. При необходимости расплавленный металл можно ввести в емкость 11 через загрузочное отверстие (оно не показано) еще до начала процесса.

Шихта 15 представляет собой гомогенную тонкоизмельченную смесь углеродсодержащего соединения, например угля и окиси железа, причем углеродсодержащее соединение берут в количестве несколько меньшем, нежели стехиометрически необходимое количество углерода, требуемое для восстановления руды. Гранулометрический состав шихты 15 таков, что ее частицы могут проходить через сито с размерами ячейки 3 мм. Шихту 15 загружают в емкость 11 таким образом и с такой скоростью, что подножья шихты в порциях 16 и 17 сливаются вместе, образуя сплошной мост 19, состоящий из шихтовых материалов и простирающийся над ванной расплава 18.

Факт образования шихтового моста 19 можно установить, например, визуально с помощью мерного щупа-стержня, вставляемого сверху в емкость 11, или же через соответствующее смотровое окно (не показано) в стенке емкости 11. Кроме того, этот факт можно установить с помощью соответствующей видеоаппаратуры (также не показана), размещенной внутри емкости 11.

В верхней части емкости 11 расположено несколько кислородных горелок (из них показаны только горелки 20 и 21), с помощью которых СО, образующийся в ходе реакции и пронизывающий верхний слой шихты 15, может быть сожжен.

В процессе эксплуатации печи порции 16 и 17 шихты 15 образуют реакционною зону, которая фактически простирается от подножий этих порций до их вершин. Одновременно с этим между подножьями порций 16 и 17 и верхней поверхностью расплава-ванны 18 образуется плавильная зона 22. В процессе реакции восстановленная шихта 15 передвигается под действием силы тяжести от реакционной зоны в сторону плавильной зоны 22.

Шлак, образующийся в процессе плавки, плавает на поверхности ванны 18 в туннеле-проходе 23, который проходит под плавильной зоной 22 и заканчивается в отверстии для разгрузки шлака (на чертеже не показано) в емкости 11. Отверстия для загрузки шихты 13 и 14 размещены таким образом относительно отверстия для разгрузки шлака, что шлак в туннеле 23 направляется в сторону разгрузочного отверстия.

В ходе процесса мост 19 служит своего рода барьером, препятствующим шихтовым материалам 15 ссыпаться (скатываться) непосредственно с порций 16 и 17 в шлак в туннеле 23 или же в жидкий металл в ванне-расплаве 18, вследствие чего могло бы возникнуть нежелательное явление "короткого замыкания".

Тепло, поступающее в ванну 18 от индукторов 12, распространяется в порциях 16 и 17 шихты 15 и, действуя совместно с теплом от сжигания СО горелками 20 и 21, вызывает реакцию окислов железа и углерода в шихте 15, в результате чего происходит восстановление окислов железа. Восстановление происходит почти полностью в твердой фазе, в самом верхнем слое (толщиной 20 мм) порций 16 и 17 шихты в основном за счет тепла, подаваемого в этот слой от сжигания СО горелками 20 и 21. Одновременно твердофазное восстановленное железо подвергается плавлению в зоне 22, из которой оно (т.е. железо) под действием силы тяжести попадает в ванну-расплав 18.

Любой специалист в данной области также оценит тот факт, что помимо преодоления целого ряда трудностей, перечисленных в начале описания и остающихся непреодоленными при использовании традиционных способов, предлагаемое изобретение позволяет работать с шихтой столь мелкого гранулометрического состава, с частицами столь небольшой крупности, которые в обычных условиях поддаются переработке только после предварительных операций окомкования (образования окатышей) и/или аггломерирования. Любой специалист также не преминет признать тот факт, что, вне всякого сомнения, возможны самые различные модификации предлагаемых способа и аппарата для восстановления и плавки металлосодержащего соединения не выходя за рамки духа и буквы нижеследующих пунктов патентной формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| ИНДУКЦИОННАЯ ПЕЧЬ И СПОСОБ ВОССТАНОВЛЕНИЯ И ВЫПЛАВКИ МЕТАЛЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2232364C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ АНОДОВ | 1997 |

|

RU2120488C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ прямого извлечения металлов из оксидных форм металлосодержащего сырья, различных видов руд, техногенных отходов и устройство для прямого извлечения металлов из различных форм в металлическую или другие оксидные фазы | 2020 |

|

RU2757772C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ, СОДЕРЖАЩИХ ФОСФОР | 2001 |

|

RU2193605C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

Изобретение относится к восстановлению и плавке металлосодержащего соединения. Изобретение предусматривает осуществление способа в индукционнной печи канального типа. Способ предусматривает загрузку через пространственно разнесенные загрузочные отверстия шихты, содержащей смесь металлосодержащего соединения и соответствующего тонкоизмельченного восстановителя, в нагревательную емкость печи с ванной расплавленного металла. В ходе загрузки формируют, по меньшей мере, одну порцию шихты над поверхностью ванны расплава металла. Шихту загружают в емкость таким образом и с такой скоростью, которые обеспечивают получение сплошного слоя шихты. Сплошной слой образуют сливаемые воедино подножья порций шихты, и он размещен наподобие моста над всей поверхностью ванны расплава и шлака. В результате в шихте формируют реакционную зону, в которой происходит восстановление всего металлосодержащего соединения, и расположенную под ней плавильную зону, в которой происходит плавление всего восстановленного металла. Причем процесс контролируют таким образом, чтобы поддерживать сплошной слой преимущественно в течение всего процесса восстановления в твердой фазе. Изобретение позволяет работать с шихтой мелкого гранулометрического состава, предотвратить потери продукта. 2 с. и 9 з.п. ф-лы, 1 ил.

| US 5411570, 02.05.1995 | |||

| US 3908072 А, 23.09.1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ДЛЯ ПРОИЗВОДСТВА СЫРА | 0 |

|

SU393816A1 |

| US 4080195 A, 21.03.1978 | |||

| US 4082544 A, 04.04.1978. | |||

Авторы

Даты

2002-03-10—Публикация

1997-04-17—Подача