Изобретение относится к области черной и цветной металлургии, в частности к процессу электропечного восстановления высокофосфористых железомарганцевых конкреций, содержащих цветные металлы, и может быть использовано для извлечения марганца, цветных и сопутствующих благородных металлов.

Известен способ переработки марганецевого сырья с повышенным содержанием фосфора (0,2-0,25%), низким содержанием железа и весьма низким содержанием цветных металлов, в частности обогащенного марганцевого концентрата на передельный марганцевый шлак путем его восстановительной плавки в ферросплавных рудотермических печах с подачей в шихту небольшого количества твердого восстановителя, например, кокса ("Производство низкофосфористых марганцевых ферросплавов", Обзорная информация. Центральный научно-исследовательский институт информации и технико-экономических исследований черной металлургии, выпуск 3, М., 1987 г., с.2-3). Сущность процесса дефосфоризации концентрата состоит в селективном восстановлении углеродом содержащихся в марганцевом концентрате фосфора и железа с переводом их в попутный металл. При этом в металлосодержащий продукт плавки переходит также небольшое количество восстановленного марганца (до 10%).

Перед плавкой исходное марганецсодержащее сырье (руду) с высоким содержанием пустой породы подвергают обогащению (промывка, магнитная сепарация и др.). При этом 20-25% Мn, содержащегося в сырой руде, теряется с промывочными шламами. При необходимости (мелкий гранулометрический состав) обогащенный марганцевый концентрат подвергают окускованию, например, агломерацией.

Полученный металл, как правило, направляют на утилизацию в доменное производство для получения специальных литейных чугунов или в сталеплавильное производство для выплавки автоматных сталей с повышенным содержанием фосфора.

Недостатком указанного способа является его громоздкость (большое количество переделов), а также ограничение допустимого содержания фосфора в перерабатываемом сырье, что не позволяет перерабатывать по этому способу высокофосфористые виды сырья, включающего цветные металлы, в частности железомарганцевые конкреции. Кроме того, совместная загрузка восстановителя в смеси с сырьем приводит к перерасходу восстановителя из-за более длительного времени его пребывания в печи и большей степени "выгорания".

Наиболее близким к заявляемому способу переработки железомарганцевых конкреций техническим решением является принятый за прототип патент США 4162916 "Способ переработки комплексной металлосодержащей руды, например конкреций". По данному способу конкреции, содержащие наряду с ценными металлами (марганец, железо, цветные металлы) и такие примеси, как фосфор, сера и др. , подвергают высокотемпературной обработке посредством сушки при температуре более 500oС (преимущественно 650oС), затем конкреции или полученные из них брикеты загружают с требуемым для отделения меди от марганца количеством углеродсодержащего восстановителя в электропечь. (На 100 кг конкреций добавляют 5 кг кокса). Переработка конкреций возможна также с использованием жидкого восстановителя, например мазута, который вводят на стадии получения брикетов. На первой стадии электроплавки получают два промежуточных продукта: первичный марганецсодержащий шлак, включающий меньшую часть меди, и первичный металлический сплав, содержащий основное количество меди, а также никеля и кобальта. Полученный первичный металлический сплав направляют на переработку с целью извлечения цветных металлов. На следующей стадии процесса первичный марганецсодержащий шлак обезмеживают ферросилицием с получением передельного марганцовистого шлака и вторичного металлического сплава, содержащего кроме Сu и Fe до 15% Мn. Передельный марганцевый шлак перерабатывают с получением товарных марганецсодержащих продуктов, например ферромарганца, а вторичный сплав направляют в голову процесса с использованием имеющегося Fe в качестве восстановителя цветных металлов.

К недостаткам прототипа следует отнести невозможность получения данным способом шлаков, пригодных для производства ферромарганца и других марганецсодержащих продуктов из высокофосфористых конкреций (содержание фосфора более 0,25%) из-за перехода фосфора в передельные марганцовистые шлаки, а также сложность процесса и высокий расход электроэнергии.

Техническим результатом изобретения является повышение соотношения Мn/Р в передельном шлаке до требуемого (не менее 350) для его дальнейшей переработки на товарные марганецсодержащие сплавы, а также упрощение способа и снижение расхода электроэнергии.

Технический результат достигается тем, что переработку железомарганцевых конкреций, содержащих помимо марганца и железа цветные металлы и фосфор, осуществляют следующим образом: железомарганцевые конкреции направляют на операцию высокотемпературной обработки при температуре 800-1000oС, подготовленный материал без подачи восстановителя расплавляют в электропечи, на расплав загружают твердый восстановитель в количестве 2,5-6% в расчете на углерод от массы загруженных конкреций, выдерживают расплав с восстановителем в печи в течение 0,5-3 часов и выпускают полученный передельный шлак, который направляют на переработку для получения товарных марганецсодержащих продуктов, а образующийся металлический сплав выпускают и направляют на утилизацию полезных компонентов.

В частном случае для повышения общего извлечения марганца из железомарганцевых конкреций перед обжигом производят разделение конкреций на фракции +5 мм и -5 мм, фракцию -5 мм отделяют и перерабатывают отдельно, а фракцию +5 мм направляют на электроплавку с загрузкой твердого углеродсодержащего восстановителя на поверхность расплава. Фракция железомарганцевых конкреций -5 мм может быть переработана и по схеме, принятой для фракции +5 мм, а передельные шлаки, полученные от электроплавок обеих фракций переработаны совместно.

Электроплавка подвергнутых высокотемпературной обработке конкреций с загрузкой твердого углеродсодержащего восстановителя на поверхность расплава с последующей выдержкой расплава позволяет за одну стадию обеспечить необходимую степень отделения фосфора от марганца с переводом требуемой части фосфора в металлический сплав и тем самым получить при переработке высокофосфористых железомарганцевых конкреций продукты, пригодные для дальнейшей переработки: металлический сплав, содержащий основное количество цветных металлов, железа и фосфора и передельный марганцовистый шлак, содержащий марганец и железо, при соотношении в нем Мn/Р>350, который может быть использован в производстве ферромарганца.

Электроплавка с подачей твердого восстановителя на поверхность расплава и выдержкой расплава с восстановителем в течение определенного времени приводит к тому, что восстановитель взаимодействует с постоянно обновляющейся поверхностью расплава, находящегося в сильном конвективном движении в области погружения электродов, расположенной до граничной поверхности раздела шлак - металлический сплав. Образующиеся мельчайшие частицы металлического твердого раствора на основе восстановленного железа, являющегося извлекающей фазой для фосфора, и цветных металлов коагулируют между собой, укрупняются и опускаются в донную фазу, образующуюся на подине печи. Тем самым за счет постоянного контактирования верхнего слоя расплава с восстановителем происходит обеднение его по железу, цветным металлам и фосфору, переходящими в сплав, и обогащение его марганцем. Сплав, накапливающийся на подине, содержит, мас. %: Мn~9-11; Сu~0,2; Ni~0,5; Со~0,1; Р~5; Fe~78-83 и может быть утилизирован в доменном производстве. Заявляемое количество углеродсодержащего восстановителя (2,5-6%) является достаточным для развития процесса восстановления количества железа, необходимого для перевода цветных металлов и фосфора в сплав без восстановления марганца, который в основном остается в передельном шлаке при требуемых соотношениях Мn/Р. Количество восстановителя менее 2,5% не обеспечивает необходимой степени восстановления фосфора и цветных металлов. Выдержка расплава с восстановителем в течение 0,5-3 часов позволяет достичь необходимой степени восстановления фосфора и цветных металлов, более длительная выдержка связана с повышением расхода электроэнергии.

Условия подготовки конкреций к электроплавке (обжиг или прокалка при температуре 800-1000oС) позволяет полностью удалить летучие компоненты конкреций и осуществить электроплавку с загрузкой восстановителя на расплав, не допуская "вспенивания" расплава, которое может привести к останове процесса. Температура менее 800oС не позволяет полностью удалить летучие компоненты. Подъем температуры свыше 1000oС нецелесообразен, так как необходимая степень удаления летучих составляющих уже достигнута и дальнейшее повышение температуры приводит только к перегреву конкреций и повышенному расходу электроэнергии.

Предлагаемый способ, по сравнению с прототипом, позволяет за одну стадию электроплавки получить из высокофосфористых конкреций продукты, которые могут быть использованы для получения товарной продукции, содержащей ценные компоненты, при этом упрощается способ переработки и снижается расход электроэнергии за счет исключения второй стадии электроплавки, а также переработки оборотного сплава, полученного на этой стадии.

При разделении исходных железомарганцевых конкреций на фракции +5 мм и -5 мм значительная часть цветных металлов концентрируется в более мелкой фракции, сюда же переходит и значительная часть фосфора, поэтому отделение ее позволит уже в голове процесса дополнительно разделить фосфор и цветные металлы от марганца. Соотношение марганца, фосфора и цветных металлов в выделенной при механическом разделении фракции (+5 мм) таково (табл.1), что при последующей ее электроплавке передельные шлаки практически не содержат цветных металлов и пригодны для переработки на ферромарганец (табл.1). Фракция -5 мм может быть переработана в отдельной ветке, например, по схеме обжиг-восстановительная электроплавка, и при восстановлении этой фракции в печи с учетом применения всей совокупности заявляемых параметров цветные металлы в основном переходят в металлический сплав. Получаемый шлак имеет состав, аналогичный составу пердельного шлака от электроплавки фракции +5 мм, что дает возможность перерабатывать их совместно.

Параметры заявляемого способа переработки железомарганцевых конкреций были установлены в процессе исследований на укрупненно-лабораторной трехэлектродной электропечи. Прокалку железомарганцевых конкреций проводили в укрупненно-лабораторной трубчатой вращающейся барабанной печи.

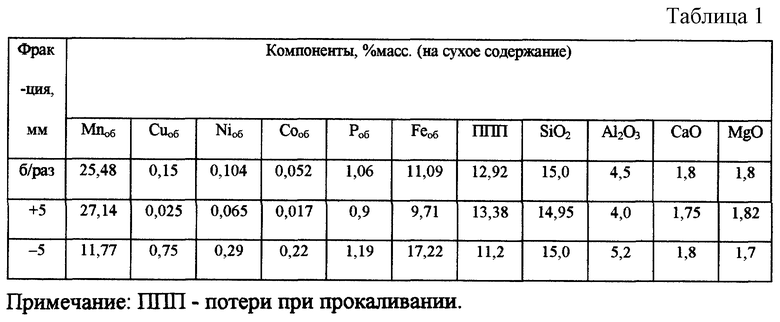

Осуществление предлагаемого способа проиллюстрировано на представительной партии железомарганцевых конкреций месторождения Балтийского моря. В табл. 1 представлены средние составы железомарганцевых конкреций, в т.ч. исходной пробы (без разделения на фракции), фракции +5 мм и фракции -5 мм.

В качестве восстановителя использовали кокс с содержанием углерода 85 мас.%.

Электропечная установка (ЭПУ) мощностью 225 кВА представляла собой опытную укрупненно-лабораторную трехэлектродную прямоугольную печь с диаметром электродов 125 мм, предназначенную для плавки металлов, руд или концентратов, шлаков и др. материалов. Производительность агрегата по шлаку - 30 т/сут•м2.

Уровень ванны расплава в электропечи составлял 500-550 мм, уровень металла - 100-150 мм.

Перед загрузкой в приемный бункер установки каждую порцию железомарганцевых конкреций предварительно взвешивали и опробовали. Загрузку конкреций в печь производили через прямоугольную щель (загрузочное окно), имеющуюся в своде печи, при помощи вибрационного питателя. Сюда же, после расплавления металла, подавали и кокс. После окончания каждой плавки полученные продукты (шлак и металлический сплав) выпускали в ковш из летки, расположенной вблизи подины. Вначале выпускался металл, затем шлак. Застывшие в ковше продукты плавки после взвешивания подвергались опробованию.

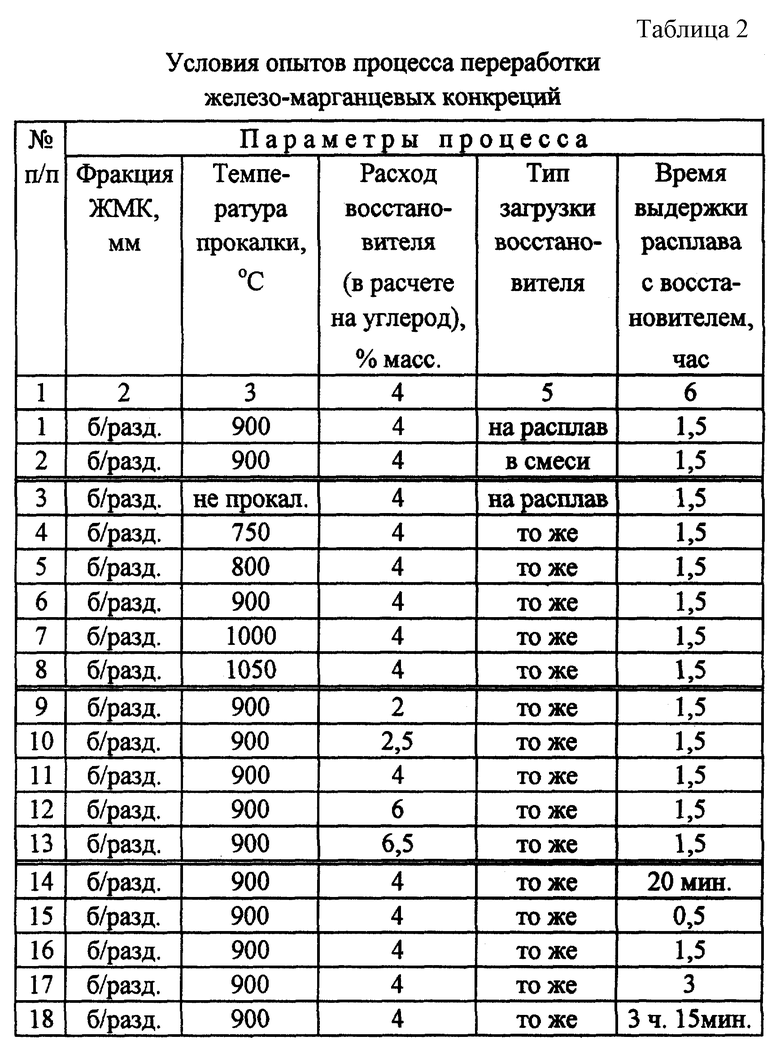

Условия, при которых проводились опытные плавки, приведены в табл.2.

Плавку 1 проводили с предварительно прокаленными при 900oС исходными железомарганцевыми конкрециями; в печь вначале загружали и расплавляли конкреции, затем добавляли на ванну расплава кокс в количестве 4% в расчете на углерод от массы конкреций; расплав выдерживали в печи в течение 1,5 часов.

При проведении плавки 2 железомарганцевые конкреции, предварительно прокаленные при 900oС, загружали в печь совместно с коксом; остальные параметры: количество восстановителя, время выдержки расплава в печи, остались такими же, как и в первой плавке.

Во всех последующих плавках 3-18 кокс также подавали на расплав. Во всех плавках выборочно изменяли только один параметр процесса, в т. ч. температуру прокалки или количество подаваемого на расплав восстановителя в расчете на углерод от загруженной в печь массы конкреций, или время выдержки расплава с восстановителем в печи. При этом все остальные параметры выдерживали одинаковыми, заявленными в середине диапазона.

Плавки 3-8 были проведены с целью определения необходимой для процесса температуры прокалки железомарганцевых конкреций, при этом в плавке 3 использовали непрокаленные конкреции, а в плавках 4-8 изменяли температуру прокалки в диапазоне 750-1050oС.

В плавках 9-13 изменяли количество подаваемого на расплав восстановителя от 2 до 6,5 мас.% в расчете на углерод от загруженной в печь массы конкреций.

В плавках 14-18 изменяли время выдержки расплава с восстановителем в печи от 20 минут до 3 часов 15 минут.

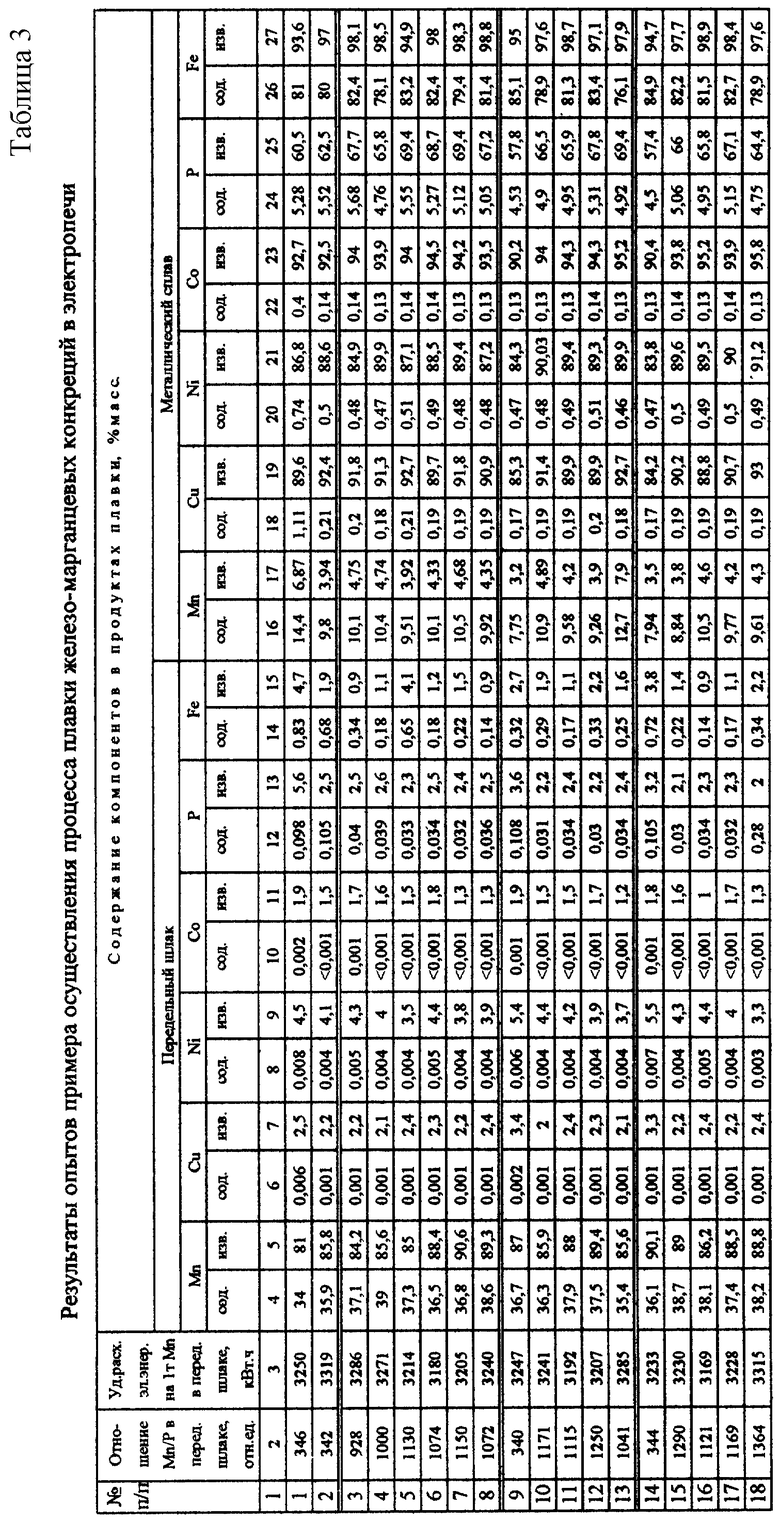

В табл. 3 приведены полученные результаты опытных плавок железомарганцевых конкреций.

При плавке 1 получено соотношение Мn/Р в передельном шлаке - 350 и сравнительно невысокий удельный расход электроэнергии - 3250 кВт•ч на 1 тонну марганца в шлаке.

Как следует из приведенных в табл.2 и 3 данных, во всех случаях, когда поддерживались заявляемые параметры процесса (плавки 1, 5-7, 10-12 и 15-17) достигалось требуемое соотношение Мn/Р более 350. При этом во всех указанных плавках удельный расход электроэнергии на 1 тонну марганца в передельном шлаке был невысоким.

В плавке 2 получено более низкое соотношение Мn/Р в передельном шлаке при более низких, в соответствии с загружаемым сырьем, содержаниях цветных металлов в металлическом сплаве.

Плавки 3-8 показали что, установленный диапазон температуры прокалки 800-1000oС имеет весьма важное значение для надежного обеспечения нормальных условий расплавления загружаемых конкреций при наборе ванны расплава, полностью исключающих "вспенивание" расплава при практическом осуществлении процесса. При плавке 3 во время набора ванны имело место небольшое "вспенивание" расплава. Гораздо меньшее "вспенивание" наблюдалось также и при плавке 4. С повышением температуры прокалки конкреций до 800oС (плавка 5) указанное явление полностью исчезает.

При отклонении от заявленного диапазона температуры прокалки (800-1000oС) в сторону снижения температуры в плавке 4 (температура прокалки 750oС) и при применении непрокаленных конкреций (плавка 3) при высоких соотношениях Мn/Р в передельном шлаке наблюдалось повышение удельного расхода электроэнергии на тонну марганца в шлаке. Указанное связано с низкой температурой прокалки конкреций (плавка 4), в связи с чем потребовался дополнительный расход электроэнергии на удаление остатков летучих и с необходимостью энергетических затрат на полное удаление летучих веществ (плавка 3). С повышением температуры прокалки свыше 1000oС в плавке 8 (1050oС) при полученном высоком соотношением Мп/Р в передельном шлаке удельный расход электроэнергии на тонну марганца не превысил аналогичных показателей предыдущих плавок. Однако применение указанной температуры прокалки является нецелесообразным из-за необоснованного перегрева конкреций при прокалке после практически полного удаления летучих веществ.

При отклонении от заявляемых пределов количества подаваемого на расплав кокса в расчете на углерод от загруженной массы конкреций в сторону его уменьшения до 2 мас.% в плавке 9 наблюдалось снижение соотношения Мn/Р<350 в передельном шлаке. Вместе с тем из-за недостатка кокса получены также сравнительно низкие содержания и извлечения цветных металлов и фосфора в металлический сплав. При увеличении количества загружаемого на расплав кокса до 6,5 мас. % в плавке 13 соотношение Мn/Р в передельном шлаке является достаточно высоким, а удельный расход электроэнергии на тонну марганца в шлаке - низким. Однако при таком количестве кокса увеличиваются потери восстановленного марганца с металлическим сплавом, что является неприемлемым.

При отклонении от заявляемых пределов времени выдержки расплава железомарганцевых конкреций с коксом в сторону его сокращения до 20 минут в плавке 14 удельный расход электроэнергии на тонну марганца в передельном шлаке снизился. Тем не менее использование указанного времени выдержки расплава с коксом оказалось явно не достаточно для вывода фосфора в металлический сплав и несколько возросли содержания цветных металлов в шлаке. С увеличением продолжительности выдержки расплава конкреций с коксом до 3 часов 15 минут в плавке 18 привело к перерасходу электроэнергии и снижению производительности печи, хотя соотношение Мn/Р было вполне приемлемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОФОСФОРИСТЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2197551C1 |

| Способ выплавки передельного марганцевого шлака | 1989 |

|

SU1744137A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

Изобретение относится к области черной и цветной металлургии, в частности к электропечному восстановлению высокофосфористых железомарганцевых конкреций, содержащих цветные металлы. Изобретение включает высокотемпературную обработку железомарганцевых конкреций при температуре 800-1000oС и восстановительную электроплавку, причем восстановитель подают на поверхность расплава в определенном количестве и выдерживают в таком состоянии в течение заданного времени. Передельный шлак электроплавки поступает на извлечение марганца, а сплав - на утилизацию ценных компонентов. Предусмотрено также разделение железомарганцевых конкреций на фракции +5 и -5 мм с их раздельной переработкой. Способ позволяет переработать конкреции с высоким содержанием фосфора при снижении затрат электроэнергии и упрощении технологии переработки. 2 з.п. ф-лы, 3 табл.

| US 4162916 А, 31.07.1979 | |||

| Реферативный журнал Металлургия | |||

| М., ВИНИТИ, 1980, реферат 2Г215П | |||

| US 4029498 А, 14.06.1977 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2002-11-27—Публикация

2001-05-07—Подача