Изобретение относится к легкой промышленности и может быть использовано для раскроя различных материалов сверхзвуковой струей жидкости.

Известна установка для раскроя струей жидкости, содержащая самовосстанавливающую опору, оснащенную змеевиками охлаждения и веществом для замораживания. При этом охлажденная поверхность образует опорную поверхность для обрабатываемого материала и самовосстанавливается после прохождения через нее сверхзвуковой струи жидкости [1].

Недостатком данной установки является намокание нижних слоев ткани в зоне соприкосновения с замороженной опорой из-за различной плотности раскраиваемого пакета и опоры.

Наиболее близким по технической сущности к заявленному изобретению является установка для раскроя текстильных материалов сверхзвуковой струей жидкости, содержащая опорный стол, выполненный в виде решетчатой поверхности, состоящей из продольных и поперечных пластин, подвижную каретку с сопловым узлом и приемник технологической жидкости [2].

Недостатком данной установки является повышенное намокание нижнего слоя раскраиваемого текстильного материала вследствие встречного отражения части жидкостного потока после лобового удара с конструктивными элементами опоры. Причем частота пересечений режущей струи жидкости с опорой зависит от необоснованно большого количества ячеек, частота которых формирует общий уровень намокания материала.

К тому же в ряде случаев возможно провисание обрабатываемого материала в зоне раскроя, что проводит к возникновению погрешности формы у индивидуальных заготовок и колебанию их размеров в партии.

Задача, на решение которой направлено изобретение, состоит в снижении уровня намокания нижнего слоя раскраиваемого материала и повышении точности раскроя текстильного материала.

Это достигается тем, что в установке для раскроя текстильных материалов сверхзвуковой струей жидкости, содержащей опорный стол в виде решетчатой поверхности, состоящей из продольных и поперечных пластин, подвижную каретку с сопловым узлом и приемник технологической жидкости, причем продольные и поперечные пластины выполнены с возможностью перемещения перед укладкой материала в продольном и поперечном направлении до образования ячейки необходимых размеров в зависимости от величины прогиба материала.

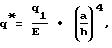

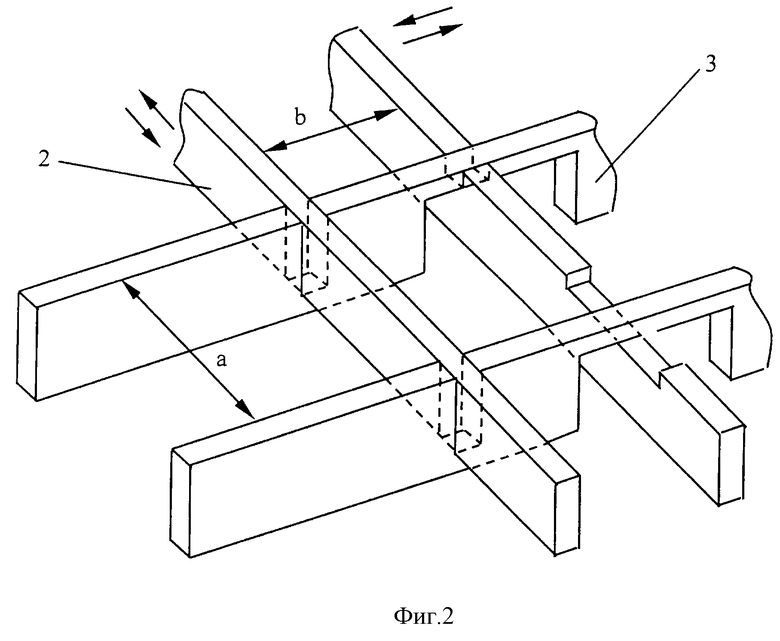

Сущность изобретения поясняется чертежами. На фиг.1 изображена установка для раскроя текстильных материалов сверхзвуковой струей жидкости, общий вид; на фиг.2 - пример конструкции решетчатого опорного стола с подвижными пластинами.

Установка для раскроя текстильных материалов сверхзвуковой струей жидкости состоит из опорного стола 1 в виде решетчатой поверхности с подвижными продольными 2 и поперечными 3 пластинами (фиг.2), вдоль которого приводом 4 с помощью реечной зубчатой передачи 5 перемещается каретка 6 и закрепленный на ней сопловый узел 7. Раскраиваемый сверхзвуковой струей жидкости 8 настил текстильного материала 9 расположен на решетчатом опорном столе 1.

Приемник воды 10 расположен под решетчатой опорой 1 и перемещается на роликах 11 вдоль опорного стола 1 синхронно с сопловым узлом 7 при помощи гибких связей 12. Механизм 13 натяжки гибких связей 12 и ориентации приемника воды 10 к сопловому узлу 7 закреплен на каретке 6.

Обеспечение постоянства заданного расстояния между сопловым узлом 7 и настилом раскраиваемого материала 9 производится блоками поддерживающих роликов 14, установленных на приемнике воды 10.

Установка работает следующим образом.

Перед укладкой текстильного материала 9 пластины 2 и 3 решетчатого опорного стола 1 перемещаются в продольном и поперечном направлениях до образования квадратной ячейки необходимых размеров согласно принятой величине прогиба текстильного материала S в центре ячейки:

где S=f/h;

f - допустимый прогиб материала (в центре ячейки);

h - толщина пакета материала;

q1=Q1/a•b;

Q1 - вес настила ткани;

Е - модуль упругости материала;

а - размер ячейки, а=b.

После укладки текстильного материала 9 на решетчатый опорный стол 1 производится включение программы автоматического управления процессом раскроя. При этом каретка 6 с сопловым узлом 7 и приводом 4 перемещается по заданной программе над настилом текстильного материала 9. Сверхзвуковая струя жидкости 8 прорезает настил текстильного материала 9 и попадает в приемник воды 10, движущийся синхронно с сопловым узлом 7 при помощи гибких связей 12, после чего рабочая жидкость отводится из рабочей зоны. По окончании программы каретка 6 отводится в одно из крайних положений, затем производится съем готовых деталей и удаление отходов.

Предлагаемая установка для раскроя текстильных материалов сверхзвуковой струей жидкости содержит эффективную опорную поверхность, способную переналаживаться для различных типов обрабатываемого материала, что обеспечивает снижение уровня намокания нижнего слоя настила и повышение точности раскроя.

Источники информации

1. Патент Франции N 2440817, кл. B 26 D 7/20.

2. Патент US N4112797, кл. D 26 F 3/00, 12.09.1978 г. - прототип.

Установка может быть использована для раскроя различных текстильных материалов сверхзвуковой струей жидкости. Установка содержит опорный стол, выполненный в виде решетчатой поверхности, состоящей из продольных и поперечных пластин, подвижную каретку с сопловым узлом и приемник технологической жидкости. Продольные и поперечные пластины выполнены с возможностью перемещения перед укладкой материала в продольном и поперечном направлениях до образования ячейки необходимых размеров в зависимости от величины прогиба материала, что обеспечивает снижение уровня намокания нижнего слоя раскраиваемого материала и повышение точности раскроя эластичного материала за счет исключения провисания обрабатываемого материала в зоне раскроя. 2 ил.

Установка для раскроя текстильных материалов сверхзвуковой струей жидкости, содержащая опорный стол, выполненный в виде решетчатой поверхности, состоящей из продольных и поперечных пластин, подвижную каретку с сопловым узлом и приемник технологической жидкости, отличающаяся тем, что продольные и поперечные пластины выполнены с возможностью перемещения перед укладкой материала в продольном и поперечном направлениях до образования ячейки необходимых размеров в зависимости от величины прогиба материала.

| US 4112797 А, 12.09.1978 | |||

| US 3978748 А, 07.09.1976 | |||

| US 4312254 A, 26.01.1982 | |||

| US 5158272 A, 27.10.1992 | |||

| US 6095025 А, 01.08.2000 | |||

| US 4949610 А, 21.08.1990 | |||

| RU 94030550 A1, 20.06.1996. |

Авторы

Даты

2002-03-10—Публикация

2001-02-27—Подача