Изобретение относится к области машиностроения, в частности к способам формирования полировальных кругов.

Известен способ формирования шлифовального круга, в котором правящему инструменту сообщают продольную подачу вдоль образующей круга и радиальную подачу, а также берут дополнительный правящий инструмент и располагают его оппозитно первому со стороны другого торца круга, при этом на правящие инструменты накладывают возвратно-поступательные колебания вдоль направления продольной подачи (см. RU 2076036 B 24 B 53/04, 1997).

Недостатком этого технического решения является низкая стойкость правящих инструментов из-за возникновения ударных нагрузок при работе в момент формирования торцовых поверхностей фасонного шлифовального круга.

В качестве прототипа выбран способ формирования абразивного инструмента, состоящего из гибких дисков эллипсной формы, которые вырублены из листового абразивного материала, например из абразивной шкурки (см. SU 1511100, B 24 D 13/08, 1989).

Недостатком данного технического решения является накопленная погрешность формы и разбалансировка сборного абразивного инструмента, т.к. при вырубке однослойного материала ось посадочного отверстия перпендикулярна торцовой поверхности, тогда как в сборном абразивном инструменте его торцовая поверхность наклонена к оси вращения.

Заявляемое изобретение решает задачу повышения качества и производительности полирования за счет применения инструмента с рабочим слоем, обеспечивающим формирование микрорельефа обрабатываемой поверхности согласно принципу неповторяемости следа.

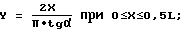

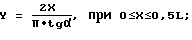

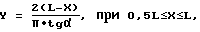

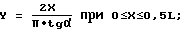

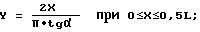

Это достигается тем, что в способе формирования аксиально смещенного рабочего слоя полировального круга абразивную шкурку укладывают рабочей поверхностью вверх и раскраивают сверхзвуковой струей жидкости, которую подают из сопловой головки вертикально вниз по направлению к рабочей поверхности шкурки с рабочими параметрами, обеспечивающими ее полное прорезание, при этом сопловую головку перемещают по замкнутому контуру, состоящему из четырех участков, на первом из которых траекторию движения сопловой головки задают соотношениями:

где

X, Y - текущие координаты, соответственно, поперечной и продольной подач сопловой головки;

α - угол наклона оси аксиально смещенного рабочего слоя полировального круга относительно оси его вращения;

L - длина окружности поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения,

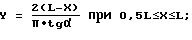

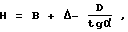

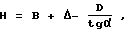

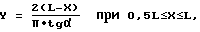

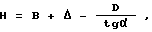

причем на втором участке сопловую головку перемещают прямолинейно в направлении продольной подачи на величину длины H, определяемую соотношением:

где

B - общая рабочая высота полировального круга;

Δ - конструкторский припуск на высоту рабочего слоя для крепления абразивной шкурки;

D - диаметр поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения,

а на третьем и четвертом участках для достижения замкнутости контура сопловую головку перемещают по траекториям, эквидистантным траекториям, соответственно, на первом и втором участках, но в противоположном направлении, после чего прямолинейные участки раскроенного контура абразивной шкурки совмещают и скрепляют.

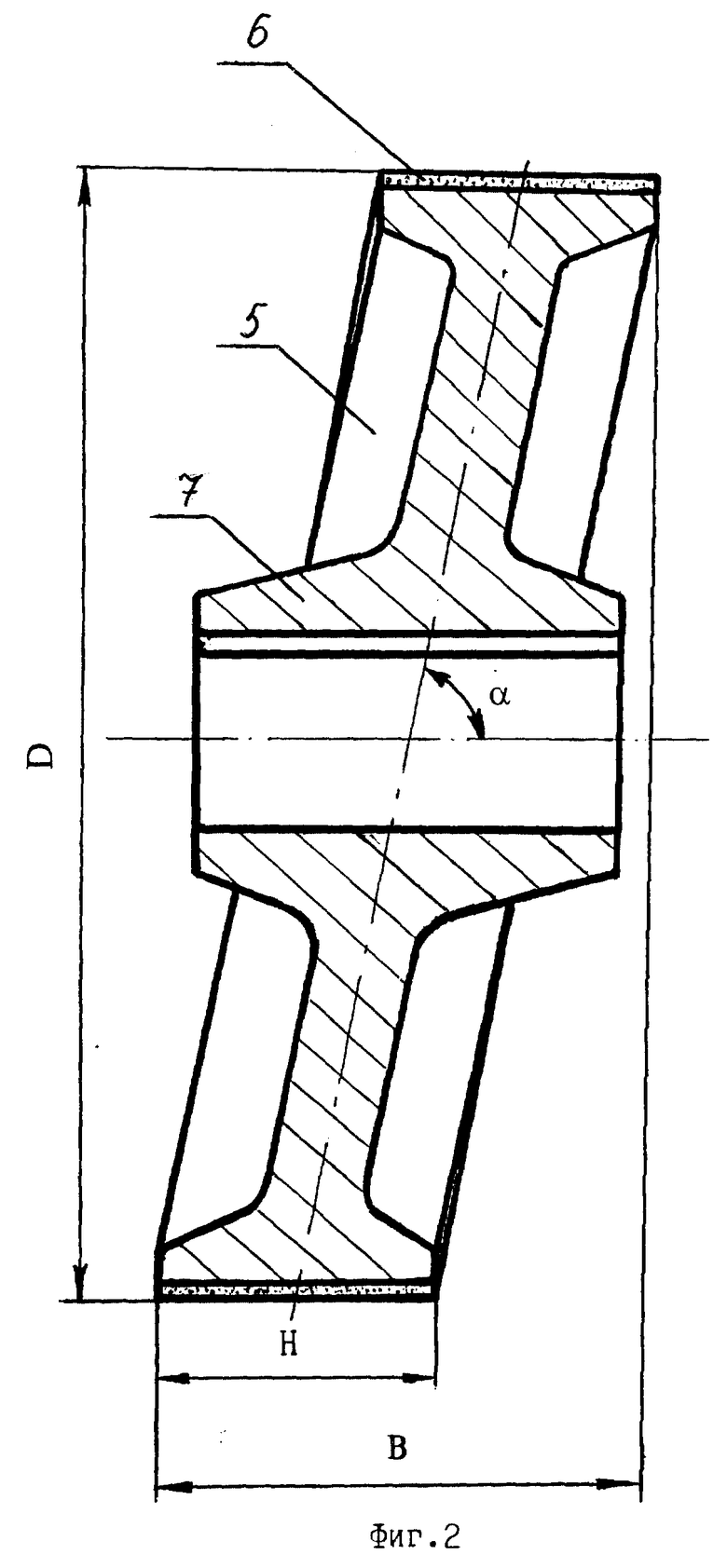

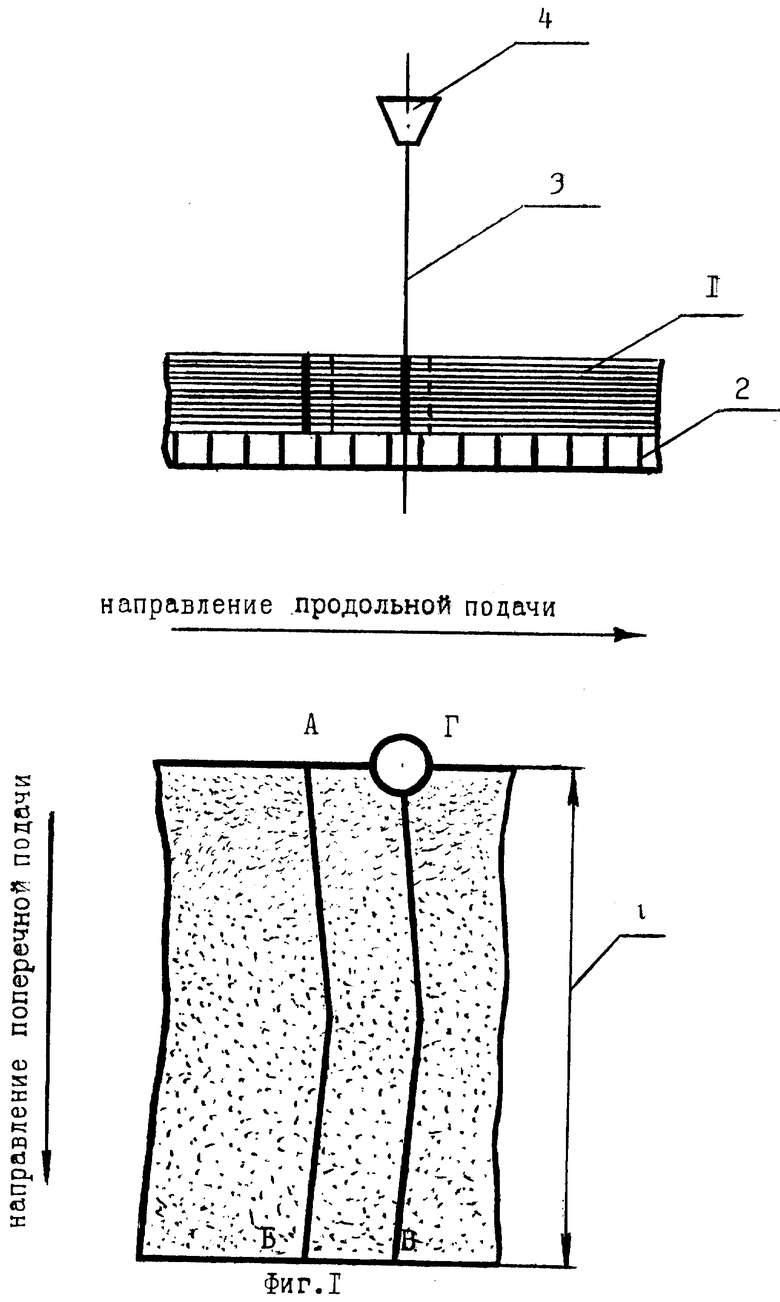

Сущность изобретения поясняется чертежами. На фиг. 1 изображена схема раскроя настила абразивной шкурки по предложенному способу. На фиг. 2 показан сформированный фасонный полировальный круг.

До начала формирования производят настилание нескольких слоев абразивной шкурки 1 (фиг. 1) на специальный раскройный стол 2, причем шкурку 1 укладывают так, чтобы рабочая поверхность была направлена вверх. Формирование аксиально смещенного рабочего слоя фасонного полировального круга производят путем раскроя по замкнутому контуру настила абразивной шкурки 1 при подаче сверхзвуковой струи жидкости 3 вертикально вниз с рабочими параметрами, обеспечивающими полное прорезание настила 1.

Подачу сверхзвуковой струи жидкости 3 осуществляют из специальной сопловой головки 4, обеспечивающей наилучшие условия истечения жидкости 3 с точки зрения обрабатываемости резанием абразивной шкурки 1.

Раскрой производят по четырем участкам А-Б-В-Г, представляющим замкнутый контур.

Раскрой участка А-Б производят в координатной плоскости, одновременно перемещая сопловую головку 4 по направлению поперечной и продольной подачи, причем траектория движения сопловой головки 4 описывается уравнениями:

где

X, Y - текущие координаты, соответственно, поперечной и продольной подачи сопловой головки;

α - угол наклона оси аксиально смещенного рабочего слоя полировального круга относительно оси его вращения;

L - длина окружности поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения.

Раскрой прямолинейного участка Б-В производят по направлению продольной подачи, причем длина участка определяется по формуле:

где

B - общая рабочая высота полировального круга;

Δ - конструкторский припуск на высоту рабочего слоя для крепления абразивной шкурки;

D - диаметр поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения;

Затем производят раскрой настила 1 соответственно по участкам В-Г и Г-А при перемещении сопловой головки 4 по траекториям, эквидистантным соответственно первому (А-Б) и второму (Б-В) участкам с противоположным направлением векторов рабочих подач по достижении замкнутости контура в точке А, после чего подачу сверхзвуковой струи жидкости 3 и движение сопловой головкой 4 прекращают.

Формирование фасонного полировального круга 5 (фиг. 2) осуществляется следующим образом. Аксиально смещенный рабочий слой 6 получают путем совмещения и скрепления известными способами прямолинейных участков А-Г и Б-В раскроенного контура однослойной абразивной шкурки (фиг. 1). Затем рабочий абразивный слой 2 (фиг. 2) надевают и крепят на специальном корпусе 7, полученным, например, с помощью литья.

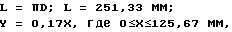

Пример. Производили формирование аксиально смещенного рабочего слоя с углом наклона α = 75o фасонного полировального круга (диаметр D = 80 мм, ширина B = 80 мм) из абразивной шкурки по ГОСТ 13344-79. Для этого настил из 15 слоев абразивной шкурки раскраивали по замкнутому контуру, состоящему из четырех участков, с помощью инструмента, представляющего собой сверхзвуковую струю жидкости (вода с добавлением специального полимерного порошка), истекающую из специальной сопловой головки со следующими параметрами: давление струи P = 400 МПа, диаметр струи d = 0,15 мм, расстояние от сопла до материала k = 5 мм. Раскрой настила по первому участку производили по следующим траекториям:

Y = 0,17(251,33 - X),

где

125,67 ≤ X ≤ 251,33 мм.

Затем производили раскрой по второму участку по ходу поперечной подачи на величину длины, определяемой по формуле:

Δ = 10 мм,

тогда имеем H = 68,56 мм.

Для раскроя третьего и второго участка сопловую головку перемещали по траекториям, эквидистантным соответственно первому и второму участкам с противоположным направлением векторов рабочих подач по достижении замкнутости контура, после чего подачу сверхзвуковой струи жидкости и движение сопловой головки прекращали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ФАСОННОГО ПОЛИРОВАЛЬНОГО КРУГА СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 1998 |

|

RU2144457C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 1996 |

|

RU2110392C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100178C1 |

| УСТАНОВКА ДЛЯ РАСКРОЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 2001 |

|

RU2180374C1 |

| УСТАНОВКА ДЛЯ РАСКРОЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 2001 |

|

RU2180375C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2105656C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2111108C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2100180C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2100181C1 |

| УСТАНОВКА ДЛЯ РАСКРОЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 2000 |

|

RU2170661C1 |

Изобретение предназначено для использования при изготовлении абразивного инструмента. При формировании аксильно смещенного рабочего слоя полировального круга абразивную шкурку укладывают рабочей поверхностью вверх и раскраивают сверхзвуковой струей жидкости, которую подают из сопловой головки вертикально вниз с рабочими параметрами, обеспечивающими полное прорезание шкурки. При этом сопловую головку перемещают по замкнутому контуру по траектории, заданной определенными уравнениями. В результате использования сформированного таким образом инструмента достигается повышение качества и производительности полирования. 2 ил.

Способ формирования аксиально смещенного рабочего слоя полировального круга, при котором абразивную шкурку раскраивают по замкнутому контуру, отличающийся тем, что абразивную шкурку укладывают рабочей поверхностью вверх и раскраивают сверхзвуковой струей жидкости, которую подают из сопловой головки вертикально вниз по направлению к рабочей поверхности шкурки с рабочими параметрами, обеспечивающими ее полное прорезание, при этом сопловую головку перемещают по замкнутому контуру, состоящему из четырех участков, на первом из которых траекторию движения сопловой головки задают соотношениями

где X, Y - текущие координаты соответственно поперечной и продольной подач сопловой головки;

α - угол наклона оси аксиально смещенного рабочего слоя полировального круга относительно оси его вращения;

L - длина окружности поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения,

причем на втором участке сопловую головку перемещают прямолинейно в направлении продольной подачи на величину длины Н, определяемую соотношением

где В - общая рабочая высота полировального круга;

Δ - конструкторский припуск на высоту рабочего слоя для крепления абразивной шкурки;

D - диаметр поверхности рабочего слоя полировального круга в сечении, поперечном оси его вращения,

а на третьем и четвертом участках для достижения замкнутости контура сопловую головку перемещают по траекториям, эквидистантным траекториям соответственно на первом и втором участках, но в противопложном направлении, после чего прямолинейные участки раскроенного контура абразивной шкуры совмещают и скрепляют.

| Абразивный инструмент | 1988 |

|

SU1511100A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU884995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНЫХ ШЛИФОВАЛЬНЫХ ЛЕНТЗСССОЮЗНАЯ7» • V!».-",л • r-."".;'.'rri:rap ;:.-J;.i«Jvu«,uj^b.r:.': АЙЬ&'1ьлио-нкл | 0 |

|

SU319463A1 |

| Способ изготовления бесконечных шлифовальных лент | 1979 |

|

SU854702A1 |

| Абразивный инструмент | 1983 |

|

SU1174242A1 |

| НАГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ УСТРОЙСТВА, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ УСТРОЙСТВО И ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ СИСТЕМА | 2019 |

|

RU2783594C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2384599C1 |

| US 2948090 A, 09.08.60. | |||

Авторы

Даты

1999-01-10—Публикация

1998-01-26—Подача