Изобретение относится к очистке газов от экологически опасных составляющих и может быть использовано для очистки выхлопных газов двигателя внутреннего сгорания, для обезвреживания отходящих газов промышленных предприятий, ТЭЦ, асфальтобетонных заводов и других технологических производств и агрегатов, содержащих в своем составе монооксид углерода.

Известны медь-марганцевые и цинк-медь-хромовые катализаторы на цементной основе [Кузнецов И.Е., Шмат К.И., Кузнецов С.И. Оборудование для санитарной очистки газов. Киев. "Техника", 1989, С. 236].

Недостатками катализатора являются относительно высокая стоимость и сложность изготовления.

Наиболее близким техническим решением является катализатор очистки отработанного газа, содержащего монооксид углерода, представляющий собой смесь оксида или оксидов марганца и оксида или оксидов свинца [SU 450388, 30.11.74, В 01 J 23/34].

Недостатком катализатора является необходимость его изготовления, затраты на материалы и производство.

Задачей изобретения является использование отходов и промпродуктов гидрометаллургического производства гидроксида кобальта (III) в качестве катализатора окисления монооксида углерода.

Технический результат, который может быть достигнут при осуществлении изобретения, заключается в высокой степени очистки отработанных газов от экологически опасных составляющих с одновременной экономичностью процесса.

Этот технический результат достигается тем, что в известном катализаторе окисления монооксида углерода, включающем диоксид марганца, в качестве катализатора окисления монооксида углерода применяют прокаленный марганцовистый кек, полученный на стадии очистки растворов соли кобальта от примеси марганца в технологии гидрометаллургического получения гидроксида кобальта (III).

Сущность каталитического воздействия прокаленного марганцовистого кека заключается в том, что в результате химических и фазовых превращений, происходящих в кеке, образуются соединения, обладающие эффективным каталитическим действием в процессе окисления монооксида углерода.

Примеры практического применения.

В качестве катализатора использовали марганцовистый кек, полученный на стадии очистки растворов соли кобальта от примеси марганца в технологии гидрометаллургического получения гидроксида кобальта (III) ОАО "ГМК "Норильский никель".

Для очистки растворов, у которых содержание кобальта значительно превышает содержание марганца, применяют хлорный метод, при котором возможно избирательное окисление марганца из кобальтовых растворов хлором по реакции:

MnSO4+Cl2+2H2O= MnO2+H2SO4+2HCl (1)

При содержании кобальта в растворе, в 50-100 раз превышающем концентрацию марганца, имеют место реакции:

CoSO4+Cl2+6H2O= 2Co(OH3)+2H2SO4+2HCl (2)

Co(OH)3+MnSO4+H2SO4=2CoSO4+MnO2+4H2O (3)

Для производственных растворов кобальта с содержанием 0,3-0,6 г/дм3 марганца осаждение МnO2, образующегося по реакциям 1 и 3, осуществляют при рН 1,5-2,5, при этом образуется марганцовистый кек с весовым отношением кобальта к марганцу Со:Мn≥(2,5÷3,0):1.

В производственных условиях при небольшом содержании примеси марганца его осаждают гипохлоритом натрия или калия из раствора, подогретого до 50-60oС и подкисленного до 10-15 г/дм3 H2SO4 при концентрации активного хлора 30-40 г/дм3, и отношением хлора к щелочи (3-5):1. Расход гипохлорита устанавливают из расчета 4 кг хлора на 1 кг марганца. Осаждение ведут из разбавленных растворов. Весьма активным окислителем марганца также является газообразный хлор, очистку которым ведут при воздушном перемешивании раствора и подаче в реактор соды.

Первый марганцевый кек с отношением Со:Мn=(4÷10):1 после фильтрации и отмывки от кобальта обрабатывают раствором, содержащим 25-30 г/дм3 H2SO4, при подогреве его паром до 50-60oС в присутствии сернистого ангидрида. Из полученного раствора снова осаждают марганец и получают вторичный марганцевый кек с отношением Со:Мn=(2÷1):1. Раствор от фильтрации второго кека содержит значительное количество кобальта и никеля и его возвращают в голову процесса, т.е. на очистку от железа.

Второй марганцевый кек растворяют и из раствора щелочью осаждают гидраты монооксидов металлов. Осаждение гидроксида (II) проводят с помощью раствора едкой щелочи (60-80 г/дм3 NaOH), в конце осаждения рН составляет 7,5. После осаждения гидроксида (II) получается раствор, содержащий до 1 г/дм3 Со и 2-7 г/дм3 Мn. Такой раствор поступает на сорбционную очистку от Со и Мn, после чего сбрасывается в канализацию. Кек гидроксидов (II) с отношением кобальта к марганцу 5:1 растворяют и направляют в начало процесса.

Таким образом, процесс осаждения является многостадийным и осуществляется с большими потерями кобальта при осаждении. Это связано также и с тем, что активный хлор в растворе окисляет, наряду с марганцем, также и кобальт, что приводит в данных условиях к существенному осаждению и соосаждению последнего.

По данным рентгенофазового анализа используемый в качестве катализатора марганцовистый кек содержал, мас.%: МnООН 20,72; СоООН 46,53; Мn(ОН)2 2,81; Со(ОН)2 6,14; МnО 4,60; СоО 6,39; (Со, Мn) O(ОН) 12,81.

По данным рентгенофазового анализа прокаленный при 250oС в течение 30 мин марганцовистый кек содержал, мас.%: МnООН 14,31; СоООН 56,62; Мn(ОН)2 4,11; Со(ОН)2 6,09; МnО 4,26; СоО 6,70; (Со, Мn) O(ОН)7,91.

Очистку газовой фазы от монооксида углерода осуществляли методом "идеального вытеснения".

Для генерации монооксида углерода использовали печь, в которой сжигали древесно-стружечный материал при неполном сгорании топлива. Из печи полученную газовую смесь пропускали через поглотительную склянку с концентрированной серной кислотой, затем через склянку-поглотитель с 10%-ным водным раствором NaOH, через брызгоуловитель со стеклянными шарами и собирали в резиновой камере, откуда газовая смесь проходила через шесть последовательно соединенных U-образных стеклянных трубок диаметром 15 мм с катализатором, которые помещались в песчаную баню с электроподогревом. Газовую смесь контролировали на содержание монооксида углерода на входе в U-образные трубки (до катализатора) и на выходе из них (после катализатора) газоанализатором марки АФА-121. Контроль температуры в песчаной бане, катализатора и выходящего из трубок очищенного газа осуществляли с помощью ртутного термометра.

Порошок марганцовистого кека, прокаленного при 250oС в течение 30 мин, массой 2 г помещали в каждую из шести последовательно соединенных между собой U-образных трубок с возможностью контроля содержания СО в газовом потоке, проходящем через каждую из трубок.

Скорость газа регулировали таким образом, чтобы газ и порошок создавали "кипящий слой" в одном из колен трубки и таким образом создавали максимально возможный контакт между поверхностью катализатора и очищаемым газом. Благодаря высокой плотности порошка и малой скорости газового потока унос катализатора незначителен и контролировался фильтром, заполненным стекловатой.

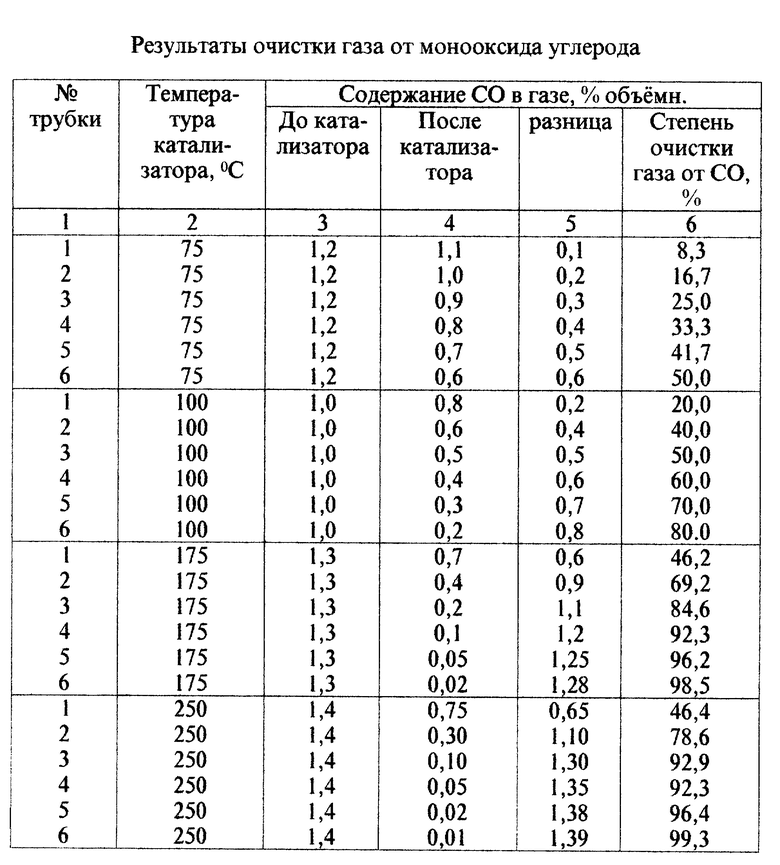

В таблице даны результаты очистки газовой фазы от монооксида углерода методом "идеального вытеснения".

Скорость газового потока 0,35-0,50 дм3/мин, температура газа 50-70oС.

Из данных таблицы следует, что в интервале температур 75-250oС степень очистки газа от СО превышает 50%, с повышением температуры катализатора степень очистки газа от СО возрастает и при температуре 175-250oС достигает 90-99%.

По данным рентгенофазового анализа использованный в качестве катализатора марганцовистый кек содержал, мас.%: Со3O4 53,19; (Co, Mn)(CoMn)2O4 36,70; МnООН 10,11. Данный фазовый состав свидетельствует о том, что в процессе работы возрастает эффективность использования марганцовистого кека как катализатора окисления.

По сравнению с прототипом использование прокаленного марганцовистого кека в качестве недорогого и эффективного катализатора окисления монооксида углерода не требует дополнительных расходов на его изготовление. При необходимости марганцовистый кек легко прессуется в таблетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ КОБАЛЬТА ОТ МАРГАНЦА | 2001 |

|

RU2214468C2 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ КОБАЛЬТА ОТ МАРГАНЦА | 2001 |

|

RU2214469C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2198027C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2205066C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ КОБАЛЬТА ОТ МАРГАНЦА | 2001 |

|

RU2212460C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2203732C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ МЕДИ ОТ МАРГАНЦА | 2001 |

|

RU2209839C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ НИКЕЛЯ ОТ МАРГАНЦА | 2001 |

|

RU2205236C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ЖЕЛЕЗА, ЦИНКА, МЕДИ И МАРГАНЦА | 2006 |

|

RU2338801C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2000 |

|

RU2198723C2 |

Изобретение относится к очистке газов, содержащих в своем составе монооксид углерода. В качестве катализатора окисления монооксида углерода применяют прокаленный марганцовистый кек, который получают на стадии очистки растворов соли кобальта от примеси марганца в технологии гидрометаллургического производства гидроксида кобальта (III). Технический результат - использование отходов и промышленных продуктов гидрометаллургического производства. 1 табл.

Применение прокаленного марганцовистого кека, полученного на стадии очистки растворов соли кобальта от примеси марганца в технологии гидрометаллургического производства гидроксида кобальта (III), в качестве катализатора окисления монооксида углерода.

| Катализатор для очистки отработанного газа, содержащего окись углерода | 1971 |

|

SU450388A3 |

| Катализатор для окислительного дегидрирования парафиновых углеводородов | 1971 |

|

SU366646A1 |

| GB 1407071 А, 24.09.1975 | |||

| US 3904553 А, 09.09.1975. | |||

Авторы

Даты

2002-03-20—Публикация

2000-10-06—Подача