(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО ГАЗА, СОДЕРЖАЩЕГО ОКИСЬ УГЛЕРОДА

1

Изобретение относится к области нефтехимического синтеза, а именно к катализаторам для очистки отработанного газа, содержапдего окись углерода.

Известен катализатор, представляющий собой смесь окисла или окислов марганца и окисла или окислов свинца или состоящий из окисла или окислов марганца и окисла или окислов висмута, а также окиси алюминия в качестве носителя.

Однако известный катализатор обладает невысокой эффективностью и низкой термостойкостью в процессах очистки отработанного газа, содержащего окись углерода.

Целью данного изобретения является повышение эффективности и термостойкости катализатора.

Указанная цель достигается тем, что окись алюминия берут в пределах 5-70% вес. и вводят добавки окислов щелочноземельных элементов, например магния, кальция или бария, или окислов редкоземельных элементов, например лантана, церия, или окислов переходных металлов, например меди, железа или кобальта, а также окись алюминия, окись

кремния или их смеси в количестве 5-40% вес. от общего содержания окисла или окислов марганца н окисла или окислов свинца, или в количестве 5-10% вес. от общего содержания окисла или окислов марганца и окисла или окислов висмута.

Ир и мер 1. 50 частей катализатора, содержащего 40 вес. % МпОз, 30 вес. % Мп2Оз, 15 вес. % Си, 10 вес. % BijOs и 5 вес. % BijOs,

смешивают с 35 частями AlaOa и 15 частями глиноземистого цемента (с содержанием алюминия 80 вес. %). Полученной смесью заполняют матрицу, нагретую до температуры примерно 400°С, далее эту смесь прессуют в течение

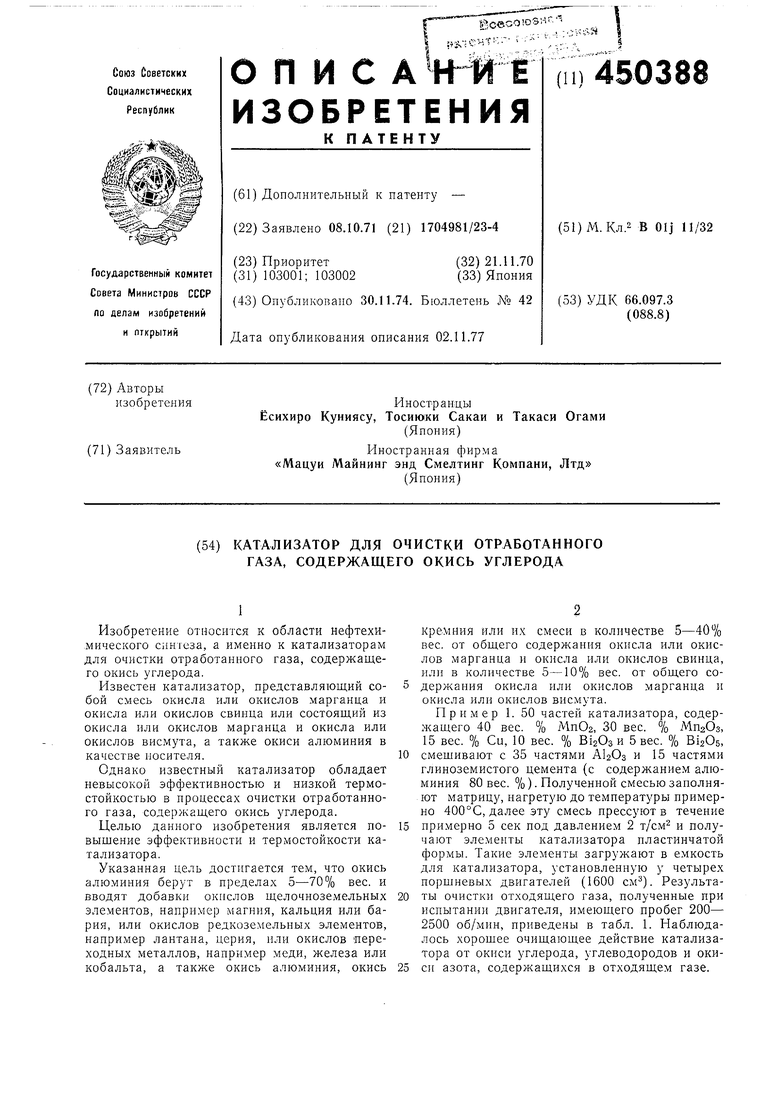

примерно 5 сек под давлением 2 т/см и получают элементы катализатора пластинчатой формы. Такие элементы загружают в емкость для катализатора, установленную у четырех поршневых двигателей (1600 см). Результаты очистки отходящего газа, полученные при испытании двигателя, имеющего пробег 200- 2500 об/мин, приведены в табл. 1. Паблюдалось хорошее очишающее действие катализатора от окиси углерода, углеводородов и окиси азота, содержащихся в отходящем газе.

Пример 2. 2,5 кг элементов катализатора пластинчатой формы, на поверхности которых имелись неровности, образовавшиеся в процессе заполнения матрицы, нагретой примерно до 400°С, смесью, содержащей 70 вес. % МпОг, 15 вес. % Си и 15 вес. % BiaOs, и последующего прессования этой смеси в матрице в течение примерно 5 сек под давлением 2 т/см загружают в половину емкости для катализатора. В другую половину этой емкости загружают 2,5 кг катализатора, состоящего на 50 частей из катализатора, включающего 70 вес. % МпОг, 15 вес. % Си и 15 вес. 7о В12Оз, и на 15 частей из окисла алюминия, содержащего 35 частей А120з, и 15 частей из глиноземистого цемента. Эти элементы катализатора изготовляли способом, описанным выше. Ёмкость для катализатора, наполненную указанными элементами катализатора, устанавливали около двигателя легкового автомобиля - джина (система выхлопа двигателя 2000 см) и проводили испытание, осуществляя практический пробег автомобиля. В процессе испытаний температура слоя катализатора повышалась до 400°С и примерно в течение 2-3 мин после спуска двигателя концентрация окиси углерода очищенного газа снизилась до 0,5% от концентрации, равной 1,5% исходного отхода его газа. В случае использования элементов катализатора, содержащих лишь окисел алюминия, требуется 10 мин для того, чтобы температура слоя каПример 4. Смесь, полученную путем перемешивания 90 частей катализатора, состоящего из 40 вес. % МпО2, 30 вес. % РЬз04, 10 вес. % В12Сз, 10 вес. % Си (в виде порошка), 9,5 вес. % Fe (в виде порошка) и 0,5 вес. % Ьа20з, с 10 частями глиноземистого цемента Хс с содержанием АЬОз 80 вес. %, тщательно пластифицируют путем добавления

Таблица 1

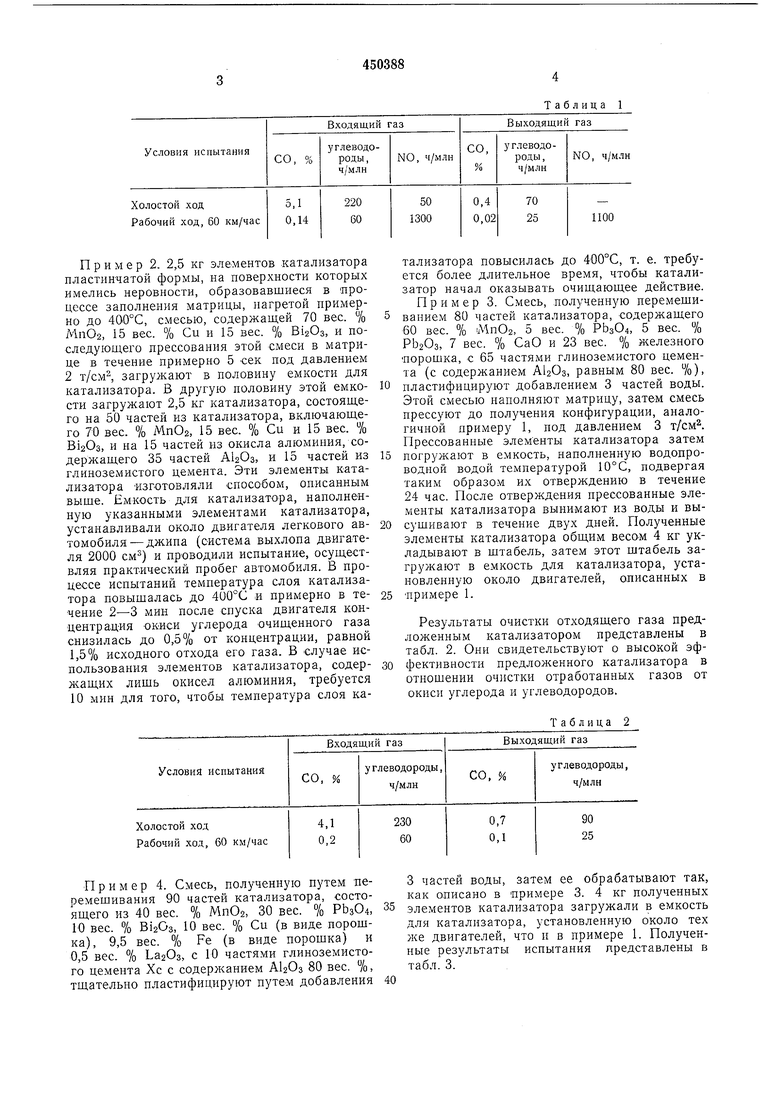

тализатора повысилась до 400°С, т. е. требуется более длительное время, чтобы катализатор начал оказывать очищающее действие. Пример 3. Смесь, .полученную перемещиванием 80 частей катализатора, содержащего 60 вес. % iMnO2, 5 вес. % РЬз04, 5 вес. % РЬгОз, 7 вес. % СаО и 23 вес. % железного порошка, с 65 частями глиноземистого цемента (с содержанием , равным 80 вес. %), пластифицируют добавлением 3 частей воды. Этой смесью наполняют матрицу, затем смесь прессуют до получения конфигурации, аналогичной примеру 1, под давлением 3 т/см. Прессованные элементы катализатора затем погружают в емкость, наполненную водопроводной водой температурой 10°С, подвергая таким образом их отверждению в течение 24 час. После отверждения прессованные элементы катализатора вынимают из воды и высушивают в течение двух дней. Полученные элементы катализатора общим весом 4 кг укладывают в штабель, затеям этот штабель загружают в емкость для катализатора, установленную около двигателей, описанных в примере 1.

Результаты очистки отходящего газа предложенным катализатором представлены в табл. 2. Они свидетельствуют о высокой эффективности предлол енного катализатора в отнощении очистки отработанных газов от окиси углерода и углеводородов.

Таблица 2

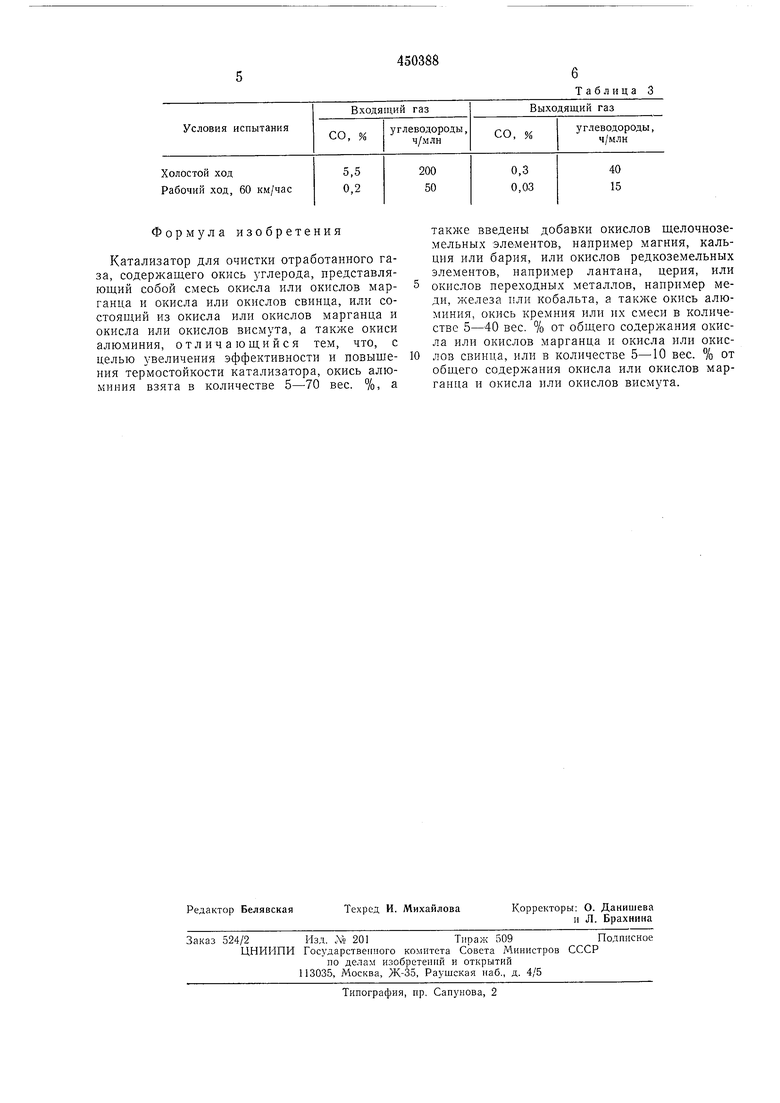

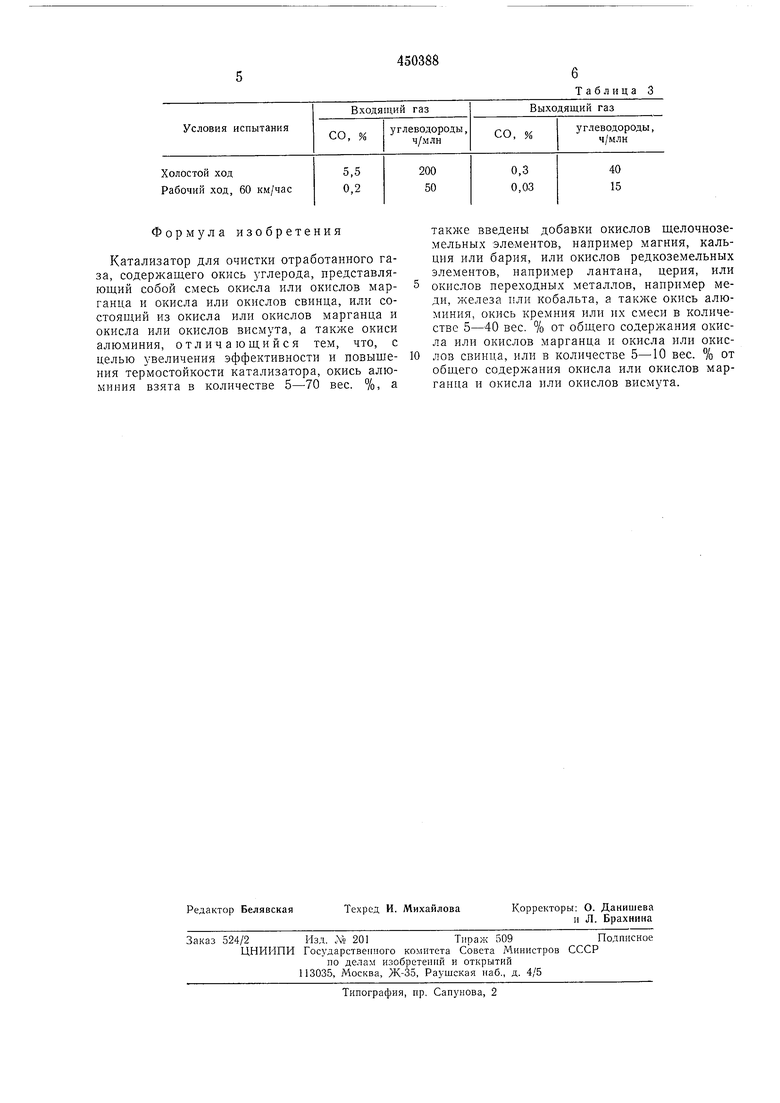

3 частей воды, затем ее обрабатывают так, как олисано в примере 3. 4 кг полученных элементов катализатора загружали в емкость для катализатора, установленную около тех же двигателей, что и в примере 1. Полученные реззльтаты испытания представлены в табл. 3.

Формула изобретения

Катализатор для очистки отработанного газа, содержащего окись углерода, представляющий собой смесь окИСла или окислов марганца и окисла или окислов свинца, или состоящий из окисла или окислов марганца и окисла или окислов висмута, а также окиси алюминия, отличающийся тем, что, с целью увеличения эффективности и повыщения термостойкости катализатора, окись алюминия взята в количестве 5-70 вес. %, а

6

Таблица 3

также введены добавки окислов щелочноземельных элементов, например магния, кальция или бария, или окислов редкоземельных элементов, например лантана, церия, или окислов переходных металлов, напрнмер меди, железа пли кобальта, а также окись алюминия, окись кремния или их смеси в количестве 5-40 вес. % от общего содержания окисла или окислов марганца и окисла или окислов свинца, или в количестве 5-10 вес. % от общего содержания окисла или окислов марганца и окисла или окислов висмута.

Авторы

Даты

1974-11-15—Публикация

1971-10-08—Подача