Область техники

Настоящее изобретение относится к металлическому сепаратору топливного элемента, способного работать при относительно низкой температуре, такого как твердый макромолекулярный топливный элемент, и к способу его изготовления.

Уровень техники

К преимуществам твердого макромолекулярного топливного элемента относится его способность работать при температуре ниже 100oС и, по сравнению с другими типами топливных элементов, короткое время включения в рабочий режим. Т.к. такой элемент имеет структуру, составленную только из твердых компонентов, он удобен в эксплуатации и может быть применен для различных вариантов использования, связанных с колебаниями или ударами. Кроме того, из-за высокой удельной энергии такой топливный элемент может иметь небольшие размеры. Он обладает также хорошим коэффициентом полезного действия топлива при меньших шумах. С учетом этих преимуществ исследовалась и изучалась возможность применения топливных элементов в двигателях, устанавливаемых в электромобилях или подобных устройствах. Если создать топливные элементы, способные обеспечить длину пробега, сопоставимую с аналогичной величиной для бензинового двигателя, оборудованный такими элементами автомобиль не будет оказывать какого-либо вредного влияния на окружающую среду ввиду отсутствия образования SOx или NOx при уменьшении выделения CO2 наполовину.

Обычный твердый макромолекулярный топливный элемент имеет твердую макромолекулярную мембрану, содержащую в своей молекуле протонообменную группу. Мембрана действует как протонопроводящий электролит. Внутренний объем топливного элемента делится мембраной на две зоны. Газообразное топливо, например водород, подводится к одной из зон, а газообразный окислитель, например кислород, - к другой, таким же образом, как и в других типах топливных элементов.

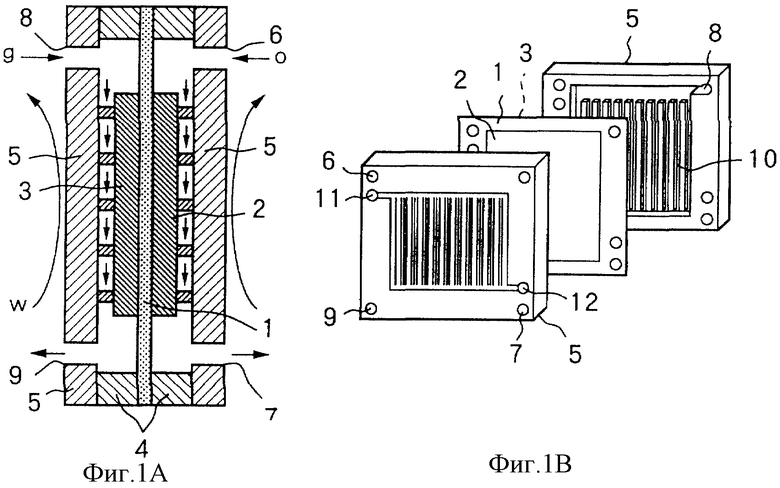

Топливный элемент имеет внутреннюю структуру, схематично показанную на фиг. 1А. Электрод 2 для воздуха и электрод 3 для водорода присоединены соответственно к обеим сторонам твердой макромолекулярной мембраны 1. Эти стороны обращены через прокладки к сепараторам 5. В сепараторе 5 со стороны электрода 2 для воздуха проделаны отверстия 6 и 7 для ввода и вывода воздуха соответственно, а в другом сепараторе 5 со стороны электрода 3 для водорода проделаны отверстия 8 и 9 для ввода и вывода водорода соответственно.

Для того, чтобы обеспечить равномерное распределение водорода и кислорода или воздуха, в сепараторах 5 проделано множество прорезей 10, ориентированных вдоль направлений потоков водорода g и кислорода или воздуха о. Охлаждающая вода w подается через соответствующие отверстия 11, циркулирует в сепараторах 5 и выводится через соответствующие отверстия 12 с помощью средств водяного охлаждения, предусмотренных в сепараторах 5 для оттока тепла в процессе генерации энергии.

Водород g, поданный через отверстие 8 для ввода водорода в зазор между электродом 3 для водорода и сепаратором 5, отщепляя электрон, преобразуется в протон. Полученный протон проникает через твердую макромолекулярную мембрану 1, присоединяет электрон со стороны электрода 2 для воздуха и воспламеняет кислород или воздух о, проходящий через зазор между электродом 2 для воздуха и сепаратором 5. В результате за счет зарядовой нагрузки между электродом 2 для воздуха и электродом 3 для водорода образуется электрическая энергия.

Поскольку электродвижущая сила, приходящаяся на один топливный элемент, очень мала, чтобы получить необходимое для практического использования напряжение, множество элементов собирают в соединенные слои, как показано на фиг. 1В. При этом твердая макромолекулярная мембрана, расположенная между сепараторами по принципу сэндвича, изготавливается в виде единого целого. В устройстве в виде множества топливных элементов, собранных в соединенные слои, коэффициент полезного действия выработки энергии существенно зависит от сопротивления сепараторов 5. Для улучшения этого коэффициента необходима хорошая электропроводность материала сепараторов при низком контактном сопротивлении. С учетом этого до сих пор применяли графитовые сепараторы, используя тот же принцип, что и в фосфатном топливном элементе, как описано в OHM, Vol. 83, 7, pp. 55-61 и в FUJI GIHOH, Vol. 68, 3, pp. 164-167.

Такой графитовый сепаратор предлагается изготавливать обрезкой графитового блока до заданной формы и машинной обработкой полученного таким образом графитового блока для формирования различных отверстий и прорезей. Процесс обрезки и машинной обработки сопровождается очень большим расходом графитового материала и требует больших технологических расходов, так что суммарная стоимость топливного элемента очень велика. К тому же производительность обсуждаемого процесса низка. Кроме того, изготовленный из хрупкого графита сепаратор легко ломается или разрушается при вибрациях, ударах и т. д.

Для устранения этих недостатков графитового сепаратора в патентном документе JP8-180883 А1 описаны способ изготовления сепаратора из металлического листа путем прессования, штамповки и т.д. и сепаратор, изготовленный этим способом.

Однако при использовании этих, наиболее близких к настоящему изобретению, решений, которые основаны на применении металлического листа в качестве материала для сепаратора, возникают другие проблемы. Так, зону со стороны электрода 2 для воздуха, предназначенную для прохождения кислорода или воздуха о, составляет кислотная атмосфера с pH в интервале 2-3. При этом не была решена проблема металлического материала, который обеспечивал бы достаточную сохранность в сильной кислотной атмосфере и обладал бы свойствами, необходимыми для его использования в качестве сепаратора, например высокой электропроводностью, низким контактным сопротивлением электродов и коррозионной стойкостью.

В качестве металлического материала, сохраняющегося в кислотной атмосфере, может быть применен такой кислотостойкий материал, как нержавеющая сталь. Такой материал обладает отличной кислотостойкостью из-за формируемого на его поверхности пассивированного слоя, однако указанный слой увеличивает поверхностное или контактное электрическое сопротивление материала с электродами для водорода и воздуха. Повышение контактного сопротивления означает выделение большого количества джоулевой теплоты в плоскости контактов сепараторов и электродов для водорода и воздуха. Этот эффект вызывает излишний расход электрической энергии, вырабатываемой топливными элементами, приводящий в результате к уменьшению эффективности выработки энергии. Листы из других металлов обычно также имеют оксидные слои, увеличивающие контактное сопротивление.

Аu является металлическим материалом, не имеющим на своей поверхности пассивированного или оксидного слоя и сохраняющимся в кислотной атмосфере. Однако это очень дорогой материал и поэтому он практически не может быть использован в качестве подходящего материала для сепараторов топливного элемента. Металлическим материалом, устойчивым к формированию на своей поверхности пассивированного или оксидного слоя и сохраняющимся в кислотной атмосфере, является также Pt. Но и он не может быть использован в качестве материала для сепараторов из-за своей большой стоимости.

Кроме того, поскольку для применения в качестве сепаратора в металлическом материале путем прессования, штамповки и т.д. формируют множество прорезей или фланцев для прохождения водорода или воздуха, указанный материал должен обладать хорошими технологическими свойствами. Эти свойства можно улучшить нанесением на поверхность металлического материала органической макромолекулярной пленки или смазывающего агента. Однако при этом увеличивается контактное сопротивление материала, что в генераторе энергии, имеющем множество топливных элементов, собранных в слои, приводит к выделению большого количества джоулевой теплоты. Это означает потерю электрической энергии и уменьшение эффективности выработки энергии генератором.

После того как металлический материал с нанесенным на него смазывающим агентом пройдет обработку с приданием ему конкретной формы, он должен быть подвергнут послеоперационной обработке, такой как обезжиривание и промывка. Это означает увеличение числа операций, а также требует огромных затрат на обработку сточных жидкостей. Если обрабатываемый металлический материал обезжиривают, используя органический или летучий растворитель, то за счет диффузии растворителя будет ухудшаться атмосфера. Когда на поверхность металлического материала наносят органическую пленку, его можно обработать с приданием ему определенной формы без использования смазывающего агента. Однако такая пленка увеличивает контактное сопротивление металлического материала, к тому же из-за своей плохой сохраняемости в кислотной атмосфере она отслаивается или уносится растворителем с поверхности металлического материала.

Сущность изобретения

Настоящее изобретение имеет своей целью создание металлического сепаратора, устраняющего вышеуказанные проблемы. Отличная электропроводность и низкое контактное сопротивление металлического сепаратора без уменьшения кислотостойкости обеспечиваются точечным распределением углеродистых частиц на поверхности нержавеющей стали или формированием там же металлического осажденного слоя или пленки краски, в которых диспергированы углеродистые частицы.

Сепаратор первого типа для низкотемпературного топливного элемента согласно настоящему изобретению характеризуется адгезией (сцеплением) углеродистых частиц на поверхности сепаратора, изготовленного из коррозионно- стойкого металлического листа, который имеет оксидный слой, предварительно сформированный в коррозионной атмосфере. Типичный металлический лист в качестве подложки представляет собой нержавеющую сталь с пассивированным слоем на ее поверхности. Углеродистые частицы предпочтительно наносят в виде точечного распределения на поверхность листа-подложки.

Углеродистые частицы запрессовывают на лист нержавеющей стали нанесением их на поверхность указанного листа с последующей прокаткой его с коэффициентом обжатия 0,1-50% для улучшения адгезионных свойств и устойчивости к отслоению углеродистых частиц на подложке из нержавеющей стали. После запрессовки углеродистых частиц лист нержавеющей стали может быть подвергнут термической обработке. Она формирует эффективный с точки зрения адгезии диффузионный слой между углеродистыми частицами и подложкой из нержавеющей стали. Углеродистыми частицами могут быть частицы сажи или графита.

Сепаратор второго типа имеет подложку из нержавеющей стали, покрытую металлическим осажденным слоем, в котором углеродистые частицы диспергированы в состоянии, обеспечивающем контакт с атмосферой. Осажденным слоем может быть слой Ni-Cr, Ti, Та или Ti-Ta. Углеродистыми частицами для диспергирования в осажденном слое могут быть сажа или частицы графита. Осажденный слой Ni-Cr предпочтительно содержит по весу 5-60% Сr и, при необходимости, 0,3-40% Мо.

Третий тип сепаратора имеет слой связанного углерода, состоящий из углеродистых частиц, соединенных через диффузионный слой с подложкой из нержавеющей стали. Тонкогранулированный углерод удерживается за счет сцепления на поверхности углеродистых частиц в слое для связанного углерода. Этот слой может быть сформирован нанесением краски, содержащей диспергированные углеродистые частицы, на подложку из нержавеющей стали с последующим разложением и удалением органических компонентов путем нагрева, чтобы оставить углеродистые частицы на поверхности подложки из нержавеющей стали.

Таким образом, способ изготовления сепаратора по данному варианту предусматривает создание подложки из нержавеющей стали, нанесение на подложку краски, в которой диспергированы углеродистые частицы, и нагрев указанной подложки при 300-1150oС в неокисляющей атмосфере для термического разложения пленки краски. До термической обработки лист нержавеющей стали, покрытый пленкой краски, может быть прокатан с коэффициентом обжатия 0,1-50%.

Перечень фигур

Фиг. 1А представляет собой поперечное сечение внутренней структуры известного топливного элемента, использующего в качестве электролита твердую макромолекулярную мембрану.

Фиг. 1В представляет собой общий вид того же известного топливного элемента в разобранном состоянии.

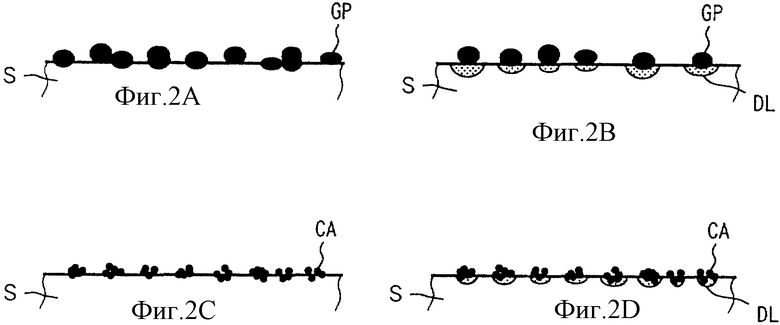

Фиг. 2А представляет собой поперечное сечение подложки из нержавеющей стали, на которую нанесены частицы графита в виде точечного распределения.

Фиг. 2В представляет собой поперечное сечение подложки из нержавеющей стали, с поверхностью которой через диффузионный слой связаны частицы графита.

Сведения, подтверждающие возможность осуществления изобретения

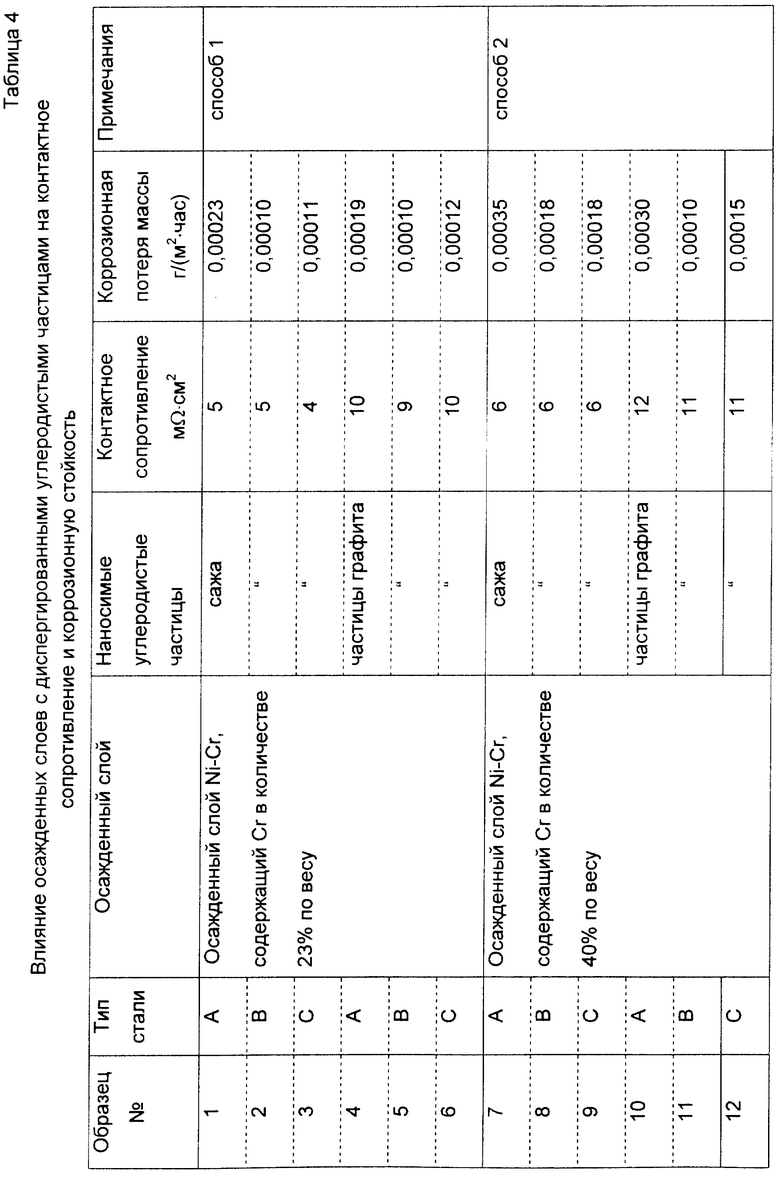

Согласно настоящему изобретению в качестве подложки использована аустенитная или аустенитно-ферритная двухфазная нержавеющая сталь с повышенной кислотостойкостью. Т. к. подложка для сепаратора топливного элемента должна сохраняться при коррозионных воздействиях как неокисляющей, так и окисляющей кислоты, такая нержавеющая сталь для улучшения кислотостойкости в качестве компонентов сплава, в добавление к Сr, содержит Ni. Из-за отличной кислотостойкости самой подложки сепаратор, изготовленный из такой нержавеющей стали, обладает достаточной сохранностью, даже когда в осажденном слое, сформированном на его поверхности, возникают микроотверстия или трещины.

Пригодная для такой цели аустенитная нержавеющая сталь содержит по весу 14-35% Сr и 5-60% Ni. Примером такой стали является следующий состав: С 0,008-0,2% по весу, Si 0,05-5,0% по весу, Мn 0,1-5,0% по весу, Ni 5,0-60% по весу, Сr 14-35% по весу с балансом по Fe, учитывающим необязательные элементы и неустранимые примеси.

Пригодная для такой цели аустенитно-ферритная двухфазная нержавеющая сталь содержит по весу 17-35% Сr и 2-60% Ni. Примером такой стали является следующий состав: С 0,008-0,2% по весу, Si 0,05-5,0% по весу, Мn 0,1-5,0% по весу, Ni 2,0-60% по весу, Cr 17-35% по весу с балансом по Fe, учитывающим необязательные элементы и неустранимые примеси.

Если содержание Сr в нержавеющей стали составляет меньше 14% по весу, сохранность сепаратора в коррозионной атмосфере, содержащей окисляющую кислоту, будет ухудшаться. Если содержание Cr превышает 35% по весу, нержавеющая сталь, напротив, будет проявлять очень большую сопротивляемость обработке, выражающуюся в плохой обрабатываемости при прессования или т.п. Если содержание Ni составляет меньше 2% по весу, будет ухудшаться кислотостойкость сепаратора в коррозионной атмосфере, содержащей неокисляющую кислоту. Воздействие Ni на кислотостойкость перестает проявляться при содержании Ni 60% по весу, и дальнейшее добавление Ni сверх 60% по весу не обнаруживает улучшения этого параметра. Кроме того, добавление избыточного количества Ni увеличивает стоимость нержавеющей стали.

Кислотостойкость подложки из нержавеющей стали может быть дополнительно улучшена добавлением одного или нескольких элементов, включающих Мо, Сu и Ni. Когда топливный элемент используют в режиме, при котором для увеличения удельной мощности повышают приходящийся на единицу поверхности ток, сепаратор оказывается в кислотной атмосфере с более низким значением рН. При таких экстремальных условиях коррозионные воздействия подавляют добавлением к нержавеющей стали одного или нескольких элементов, включающих по весу 0,2-7% Мо, 0,1-5% Сu и 0,02-0,5% Ni. Кислотостойкость нержавеющей стали улучшают также добавлением небольшого количества Ti, Nb и/или Zr по мере необходимости.

Сепаратор первого типа имеет подложку из нержавеющей стали, непосредственно к которой в виде точечного распределения прилипают частицы углерода, такие как частицы графита или агрегаты сажи. Частицы графита и сажа имеют высокую чистоту и очень хорошую кислотостойкость, не зависящую от таких недостатков, как формирование оксидной пленки или влияние примесей. Кроме того, высокочистые частицы графита или сажа эффективно защищают твердую макромолекулярную мембрану топливного элемента от загрязнения. Если в качестве углеродистых частиц используют такой несжигаемый продукт нефти или кокса, как сажа или деготь, на этих частицах из-за включенных в них примесей могут легко формироваться оксидные пленки. Такие примеси также вызывают загрязнение твердой макромолекулярной мембраны и ухудшают работу самого топливного элемента.

Такие углеродистые частицы, как частицы графита или агрегаты сажи, имеют низкое контактное сопротивление и очень высокую кислотостойкость без формирования оксидной пленки на их поверхностях. Кроме того, поверхность подложки из нержавеющей стали, на которой происходит адгезия углеродистых частиц, имеет хорошее сродство с электродами для воздуха и водорода, т.к. эти электроды главным образом изготавливают из углеродистых материалов. Таким образом, контактное сопротивление сепаратора заметно понижается, так что генератор энергии, содержащий множество топливных элементов, собранных в соединенные слои, эффективно производит электрическую энергию с низким уровнем джоулевой теплоты.

Как показано на фиг.2А, каждая из частиц графита, GP, может быть нанесена на поверхность подложки S из нержавеющей стали в индивидуальном порядке, т. к. размер такой частицы больше, чем у сажи. Нанесение частиц графита GP в виде точечного распределения может быть проведено протиранием подложки S из нержавеющей стали войлоком, пропитанным частицами графита, или роликом, вокруг которого намотан такой войлок. Частицы GP после их нанесения на поверхность подложки S из нержавеющей стали запрессовываются в нее прокаткой указанной подложки с коэффициентом обжатия 0,1-50%. Таким же образом на подложку S из нержавеющей стали наносят сажу.

После запрессовки частиц графита GP в подложку S из нержавеющей стали желательно подвергнуть указанную подложку термической обработке, чтобы сформировать диффузионный слой DL между подложкой S и каждой частицей графита GP, как показано на фиг.2В. Диффузионный слой DL эффективно улучшает адгезионные свойства частицы графита GP относительно подложки S из нержавеющей стали. Такие частицы графита GP с улучшенными адгезионными свойствами не отслаиваются от поверхности подложки S из нержавеющей стали, когда ее подвергают прессованию, рифлению или аналогичным операциям, в течение которых поверхность подложки S из нержавеющей стали царапается деталями оборудования. Диффузионный слой DL эффективен также для дальнейшего уменьшения контактного сопротивления, т. к. этим слоем обеспечивается электропроводность по отношению к подложке S из нержавеющей стали.

Сажа содержит очень мелкие частицы размером 1 мкм или менее и, с большой вероятностью, агрегируется. Когда в качестве углеродистого материала используют сажу, она в виде углеродных агрегатов СА сцепляется с поверхностью подложки S из нержавеющей стали, как показано на фиг.2С. Указанные агрегаты СА также могут быть запрессованы в поверхность подложки S из нержавеющей стали, причем таким же образом, что и частицы графита GP. Под воздействием термической обработки после прессования адгезионные свойства агрегатов СА сажи также улучшаются из-за формирования диффузионного слоя DL, как показано на фиг. 2D.

Частицы графита GP или агрегаты сажи СА предпочтительно диспергируют в виде точечного распределения на поверхности подложки S из нержавеющей стали, как показано на каждой из фиг.2А-2D. Точечное распределение ограничивает аккумуляцию усилия, прилагаемого во время работы, такого как изгибающее или вытягивающее воздействие с изменением формы, что предотвращает выпадение или отслоение частиц графита GP или агрегатов сажи СА. Если поверхность подложки S из нержавеющей стали полностью покрыта частицами графита GP или агрегатами сажи СА таким образом, что все частицы или агрегаты связаны друг с другом, усилие, прилагаемое в процессе машинной обработки, не реализуется в каком-то конкретном месте, а последовательно аккумулируется в граничном слое между подложкой S из нержавеющей стали и частицей графита GP или агрегатом сажи СА. Из-за такой аккумуляции усилия частицы графита GP или агрегат сажи легко выпадают или отслаиваются из подложки S из нержавеющей стали.

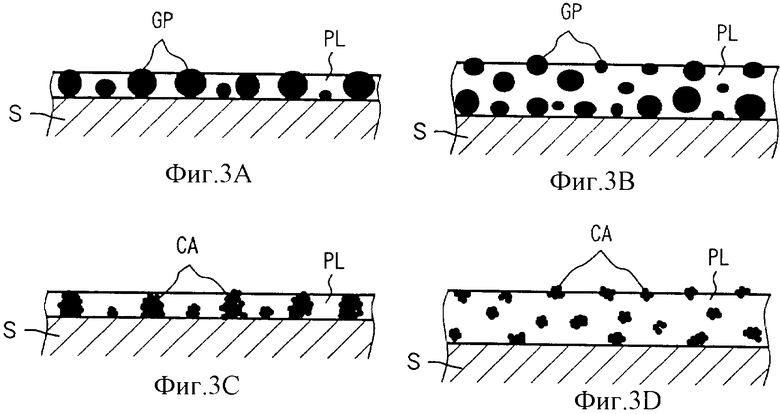

Сепаратор второго типа для низкотемпературного топливного элемента имеет металлический осажденный слой, в котором диспергированы углеродистые частицы. Например, осажденный слой PL Ni-Cr, сформированный на поверхности подложки S из нержавеющей стали, содержит диспергированные в нем углеродистые частицы, такие как частицы графита GP или агрегат сажи СА, как показано на каждой из фиг. 3A-3D. Такой сепаратор пригоден не только для твердого макромолекулярного топливного элемента, показанного на фиг.1, но также и для щелочного топливного элемента.

Осажденный слой PL, в котором диспергированы частицы графита GP или агрегаты сажи СА, формируют способом нанесения покрытия вакуумным осаждением, способом электролитического осаждения или т.п. В случае нанесения покрытия вакуумным осаждением поверхность подложки из нержавеющей стали активируют, наносят на активированную поверхность углеродистые частицы и подводят к поверхности пары Ni и Сr с предварительно заданным соотношением компонентов потока таким образом, чтобы осадить Ni и Сr. В случае электролитического осаждения для совместного выпадения углеродистых частиц во время осаждения Ni и Сr используют осаждающий раствор, такой как композитный осаждающий раствор, содержащий хлориды никеля и хрома и суспендирующий в себе углеродистые частицы.

Частицы графита GP диспергируют в осажденном слое Ni-Cr таким образом, чтобы каждая частица на поверхности осажденного слоя PL была открыта для контакта с внешней средой. Выполнение этого требования в отношении частиц графита GP регулируют условиями формирования осажденного слоя PL Ni-Cr. Во время формирования осажденного слоя PL Ni-Cr некоторое количество Ni или Сr может быть осаждено на частицы графита GP. Однако слой Ni или Сr, осажденный на частицы графита GP, из-за низких адгезионных свойств спонтанно отваливается, так что условие открытости частиц графита GP обеспечивается без необходимости в какой-либо специальной обработке Даже если слой Ni или Сr, осажденный на частицы графита GP, удаляется в недостаточной степени, он легко устраняется при протирании, используемом по другому поводу.

Когда используют частицы графита относительно большого размера, каждая такая частица диспергируется в осажденном слое PL Ni-Cr, оставаясь открытой, как это показано на фиг.3А.

Когда размер частиц графита GP сопоставим с толщиной осажденного слоя PL Ni-Cr, каждая такая частица служит прямым каналом электропроводности между поверхностью осажденного слоя PL Ni-Cr и подложкой S из нержавеющей стали, как показано на фиг 3В. Когда, как показано на фиг.3С, на подложке S из нержавеющей стали формируют толстый осажденный слой Ni-Cr, число таких прямых каналов электропроводности уменьшается, но вследствие присутствия открытых частиц графита GP на поверхности осажденного слоя PL Ni-Cr реализуется низкое контактное сопротивление. Частицы графита GP, диспергированные в осажденном слое PL Ni-Cr, эффективны также и для улучшения электропроводности самого осажденного слоя PL Ni-Cr.

С другой стороны, сажа, которая представляет собой очень мелкие частицы размером 1 мкм или еще меньше и легко агрегируется, диспергируется в осажденном слое PL Ni-Cr в виде агрегатов сажи СА, как показано на фиг.3С или 3D. Диспергирование таких агрегатов сажи СА эффективно также и для уменьшения контактного сопротивления осажденного слоя PL Ni-Cr.

Воздействие таких углеродистых частиц, как частицы графита GP или агрегаты сажи СА, на уменьшение контактного сопротивления или на улучшение электропроводности четко проявляется, когда углеродистые частицы диспергируются в осажденном слое PL в пропорции 0,01-500 мг/м2. Если количество диспергированных углеродистых частиц составляет величину меньше 0,01 мг/м2, число таких частиц, экспонированных на осажденном слое PL, понижается до значения, не позволяющего в достаточной степени реализовать эффект воздействия на уменьшение контактного сопротивления. Наоборот, если количество диспергированных углеродистых частиц превышает 500 мг/м2, это воздействие приобретает характер насыщения, но осажденный слой PL становится хрупким и увеличивается вероятность его отслоения от подложки S из нержавеющей стали.

Осажденный слой PL Ni-Cr, в котором диспергированы частицы графита GP, проявляет достаточную устойчивость к воздействию окисляющих и неокисляющих кислот. Из-за этой очень высокой устойчивости осажденный слой PL Ni-Cr эффективно улучшает прочность сепаратора, установленного в низкотемпературном топливном элементе и противостоящего в зазоре не только окисляющей атмосфере при прохождении кислорода или воздуха о, но также и неокисляющей атмосфере, не содержащей кислород.

Для кислотостойкости как в окисляющих, так и в неокисляющих атмосферах осажденный слой PL Ni-Cr предпочтительно содержит по весу 5-60% Сr. Если содержание Сr в осажденном слое PL Ni-Cr меньше 5% по весу, указанный слой в окисляющей атмосфере ухудшает кислотостойкость. Если же содержание Сr превышает 60% по весу, из-за соответствующего уменьшения содержания Ni ухудшается кислотостойкость в неокисляющей атмосфере. Кроме того, кислотостойкость осажденного слоя PL Ni-Cr улучшают добавлением Мо (0,3-40% по весу). Воздействие Мо на улучшение кислотостойкости четко проявляется при содержании Мо 0,3% по весу или выше. Однако избыточное добавление Мо сверх 40% по весу может ухудшить кислотостойкость.

Такие углеродистые частицы, как частицы графита GP или агрегаты сажи СА, демонстрируют достаточно низкое контактное сопротивление и отличную кислотостойкость без формирования на них оксидных пленок. Кроме того, осажденный слой PL Ni-Cr, в котором диспергированы частицы графита GP или агрегаты сажи СА, обладает хорошим сродством по отношению к электродам для воздуха и водорода, изготовленным из углеродистого материала и удерживаемым в топливном элементе в контакте с сепаратором. Из-за указанного хорошего сродства контактное сопротивление дополнительно уменьшается. Поэтому, собирая в соединенные слои множество элементов, получают генератор энергии с высокими рабочими характеристиками и, одновременно, с подавлением выделения джоулевой теплоты.

Выпадение углеродистых частиц из осажденного слоя PL Ni-Cr, покрывающего подложку S из нержавеющей стали, во время прессования или штамповки указанной подложки предотвращается за счет жесткого закрепления их в этом слое. Из-за хорошей обрабатываемости подложка S из нержавеющей стали, покрытая осажденным слоем PL, может быть доведена до заданной формы, пригодной для сепаратора.

Вместо слоя Ni-Cr, осажденным слоем PL может быть слой Ti, Та или сплава Ti-Ta. Слой указанного типа, в котором диспергируют такие углеродистые частицы, как частицы графита GP или агрегаты сажи СА, формируют на поверхности подложки S из нержавеющей стали нанесением частиц углерода на поверхность с последующим введением паров Та, Ti или обоих этих элементов с заданным соотношением компонентов потока таким образом, чтобы осадить Та и/или Ti на поверхности подложки S из нержавеющей стали.

Та или Ti реагирует даже с небольшим количеством кислорода и формирует на осажденном слое PL пассивированную пленку. Этот слой, покрытый пассивированной пленкой, проявляет отличную устойчивость как к окисляющим, так и к неокисляющим кислотам. В таких же условиях отличной кислотостойкостью обладает также и сплав Ta-Ti. Кроме того, в осажденном слое PL Та, Ti или сплава Ta-Ti надежно закрепляются углеродистые частицы, поскольку Та и Ti реагируют с углеродом.

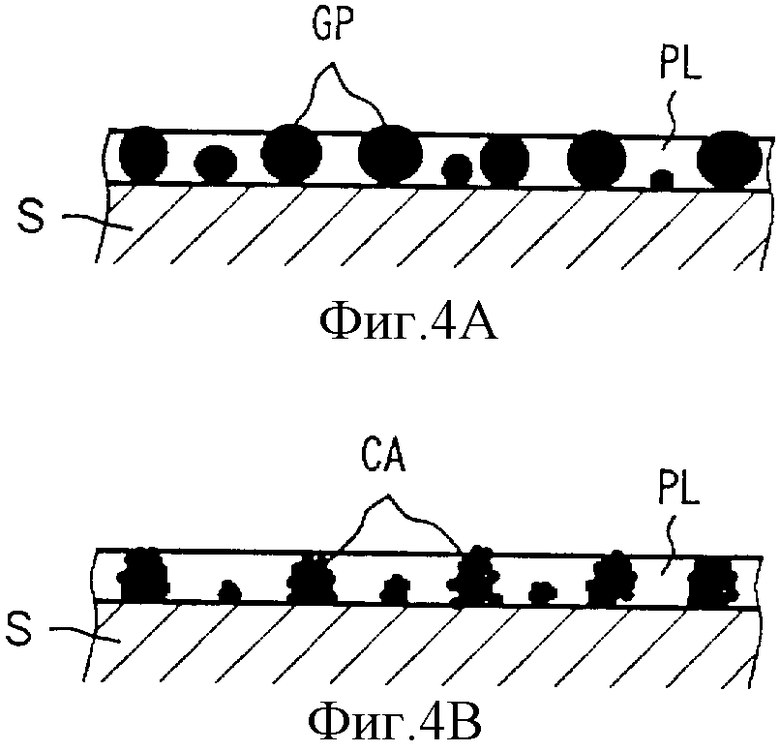

Частицы графита GP из-за своего относительно большого размера диспергируются в осажденном слое PL, оставаясь открытыми (т.е. не полностью закрытыми слоем PL), как показано на фиг.4А. При использовании частиц сажи очень мелкого размера агрегаты сажи СА диспергируются в осажденном слое PL так, как показано на фиг.4В.

Условие открытости частиц графита GP или агрегатов сажи СА обеспечивают условиями формирования осажденного слоя PL. В этом случае слой Та, Ti или сплава Ta-Ti, осажденный на частицы графита GP или агрегаты сажи СА, из-за плохих адгезионных свойств также спонтанно отваливается, и, следовательно, для обеспечения наличия открытых частиц или агрегатов на поверхности осажденного слоя PL не требуется какой-либо специальной обработки.

Осажденный слой PL Та, Ti или сплава Ta-Ti, сформированный способом нанесения покрытия вакуумным осаждением, относительно тонок, так что частицы графита GP или агрегаты сажи СА служат прямыми каналами электропроводности между поверхностью обсуждаемого слоя и подложкой S из нержавеющей стали.

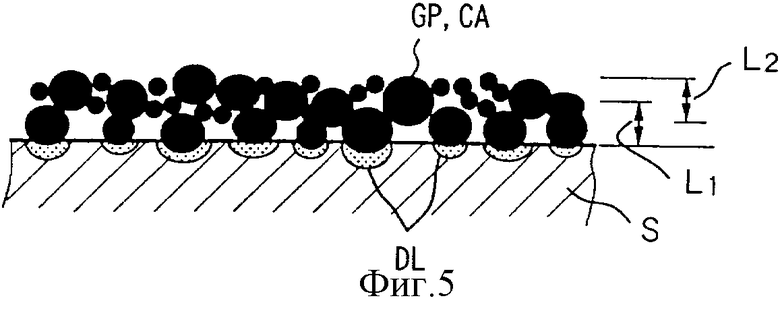

Такие углеродистые частицы, как частицы графита GP или агрегаты сажи СА, могут быть диспергированы на поверхности подложки S из нержавеющей стали и другим способом, заключающемся в следующем. Краску, в которой диспергированы частицы графита GP или агрегаты сажи СА, наносят на поверхность подложки S из нержавеющей стали, а затем органические компоненты в пленке краски разлагают и удаляют путем нагрева, чтобы оставить указанные частицы графита GP или агрегаты сажи СА на поверхности указанной подложки. Сепаратор третьего типа для низкотемпературного топливного элемента, полученный таким способом, содержит подложку S из нержавеющей стали, слой L1 связанного углерода, сформированный на поверхности обсуждаемой подложки S, и адгезионный слой L2 гранулированного углерода, налипшего на углеродистые частицы слоя L1 связанного углерода (см. фиг.5).

Слой L1 связанного углерода и адгезионный слой L2, каждый из которых состоит из углеродистых частиц, могут быть созданы путем приготовления краски, в которой диспергированы углеродистые частицы, и нанесения ее на подложку S из нержавеющей стали с дальнейшим нагревом указанной подложки при 300-1150oС в неокисляющей атмосфере.

Посредством такой термической обработки органические компоненты краски разлагают и удаляют с поверхности подложки S из нержавеющей стали. В этом плане на природу краски не накладывается никаких ограничений. В качестве компонента краски можно использовать, например, полиэфир, акрилат, полиолефин, полиуретан или их смеси.

Для углеродистых частиц соотношение компонентов краски составляет предпочтительно 0,05-60 частей по весу из 100. Если указанное соотношение составляет величину меньше 0,05 частей по весу, не может быть сформирован слой L1 связанного углерода со степенью диспергирования углеродистых частиц, достаточной для понижения контактного сопротивления подложки S из нержавеющей стали до более низкого уровня. С другой стороны, избыточное добавление углеродистых частиц сверх 60 частей по весу вызывает ухудшение кроющей способности краски и к тому же понижает адгезионные свойства пленки краски относительно подложки S из нержавеющей стали.

Чтобы обеспечить адгезионные свойства слоя L1 связанного углерода относительно подложки S из нержавеющей стали, для пленки краски с диспергированными углеродистыми частицами, нанесенной на указанную подложку, предпочтительна толщина 5 мкм или еще меньше. Если толщина пленки краски превышает 5 мкм, во время термической обработки будет выделяться слишком много газов, что станет причиной отслоения пленки краски.

Подложку S из нержавеющей стали, покрытую пленкой краски, в которой диспергированы углеродистые частицы, нагревают при 300-1150oС в неокисляющей атмосфере, такой как N2, N2+Н2 или Ar. Вследствие такой обработки углеродистые частицы, диспергированные в пленке краски, остаются в неокисленном состоянии на поверхности подложки S из нержавеющей стали. Под воздействием термической обработки углерод частично диффундирует в подложку S из нержавеющей стали, формируя слой L1 связанного углерода, с помощью которого углеродистые частицы связываются с указанной подложкой через диффузионный слой DL.

Органические компоненты, такие как смолы, в пленке краски разлагаются с помощью термической обработки и частично остаются на поверхности подложки S из нержавеющей стали в виде остатков разложения. Углеродистые остатки разложения, полученные из органических компонентов, частично переносятся к слою L1 связанного углерода, в то время как остающаяся часть конвертируется к адгезионному слою L2, присоединенному к слою L1 связанного углерода. Т.к. слои L1 и L2 имеют структуру, в которой система связанных частиц не перекрывает полностью поверхности подложки S из нержавеющей стали, указанная подложка после формирования слоя L1 связанного углерода и адгезионного слоя L2 сохраняет свою хорошую обрабатываемость. Адгезионный слой L2 во время прессования или штамповки служит в качестве смазывающего агента, что еще больше улучшает обрабатываемость подложки S из нержавеющей стали.

Перед термической обработкой указанную подложку, покрытую пленкой краски, можно прокатать с коэффициентом обжатия 0,1-50%. Такая прокатка эффективно улучшает адгезионные свойства углеродистых частиц относительно подложки S из нержавеющей стали. Углеродистые частицы с улучшенными в результате прокатки адгезионными свойствами промотируют диффузионную реакцию относительно подложки S из нержавеющей стали в течение термической обработки на следующей стадии. Поэтому слой L1 связанного углерода прочно связан с указанной подложкой, тем самым эффективно уменьшая контактное сопротивление. Влияние прокатки на адгезионные свойства четко проявляется при коэффициенте обжатия 0,1% или выше. Но превышение этого коэффициента выше значения 50% означает избыточную деформацию подложки S из нержавеющей стали и вызывает отслоение пленки краски. Таким образом, эффект промотирования диффузионной реакции насыщается при коэффициенте обжатия 50%.

Поскольку адгезионный слой L2 гранулированного углерода на поверхности подложки S из нержавеющей стали служит в качестве смазывающего агента, указанная подложка даже в случае сложной формы сепаратора трансформируется без разломов или трещин. Кроме того, полученный таким способом сепаратор проявляет достаточно низкое контактное сопротивление из-за наличия слоя L1 связанного углерода и адгезионного слоя L2 на поверхности подложки S из нержавеющей стали, так что генератор энергии с установленными в нем сепараторами такого типа имеет превосходный коэффициент генерации энергии, а также длительный срок эксплуатации в условиях кислотной атмосферы, неблагоприятной с точки зрения коррозии.

Т. к. слой L1 связанного углерода, состоящий из углеродистых частиц, через диффузионный слой DL связан с подложкой S из нержавеющей стали, он прочно фиксируется на этой подложке. Следовательно, даже если в процессе трансформации обсуждаемой подложки будут иметь место такие деформации, как изгиб или вытягивание, аккумуляция давления в слое L1 связанного углерода ограничивается, предотвращая отслоение слоя L1 связанного углерода от подложки S из нержавеющей стали. Превосходные адгезионные свойства слоя L1 связанного углерода позволяют осуществить трансформацию подложки S из нержавеющей стали в соответствующую форму, пригодную для сепаратора. Кроме того, хорошая обрабатываемость обсуждаемой подложки улучшается прокаткой после формирования пленки краски, содержащей диспергированные углеродистые частицы, но до термической обработки.

Углеродистые частицы, такие как частицы графита GP или агрегаты сажи СА, проявляют достаточно низкое контактное сопротивление и отличную кислотостойкость без формирования на них оксидных пленок. Кроме того, слой L1 связанного углерода и адгезионный слой L2 обладают превосходным сродством с электродами для воздуха и водорода, которые изготовлены из углеродистого материала и удерживаются в контакте с сепаратором; тем самым обеспечивается дополнительное уменьшение контактного сопротивления. Таким образом, генератор энергии, имеющий множество топливных элементов, собранных в соединенные слои, обладает превосходным коэффициентом полезного действия для генерации энергии при низком уровне джоулевой теплоты.

Другие особенности настоящего изобретения будут очевидны из следующих примеров. Следует учитывать, что эти примеры не вносят каких-либо ограничений объема настоящего изобретения.

Пример 1

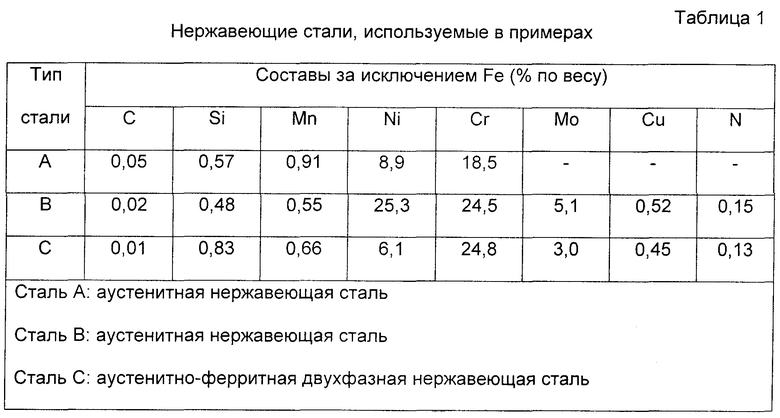

В качестве подложек S из нержавеющей стали использовали листы нержавеющей стали, имеющие составы, показанные в Таблице 1. В качестве углеродистых частиц использовали частицы сажи и графита со средним размером соответственно 0,05 мкм и 3 мкм.

Сажу или частицы графита наносили в виде точечного распределения с адгезионным отношением 5-10 мг/м2 протиранием листа нержавеющей стали войлоком, пропитанным сажей или частицами графита. Из-за очень мелкого размера частиц сажу наносили в форме агрегатов СА в виде точечного распределения на поверхность подложки S из нержавеющей стали. Частицы графита GP наносили индивидуально в виде точечного распределения, свободного от агрегации, на поверхность подложки S из нержавеющей стали.

После этого для улучшения адгезионных свойств относительно указанной подложки ее прокатали с коэффициентом обжатия 2-3%, чтобы запрессовать в ее поверхность агрегаты сажи СА или частицы графита GP. Некоторые образцы затем нагревали при 700oС в течение 10 с, чтобы создать диффузионный слой DL между агрегатами сажи СА или частицами графита GP и подложкой S из нержавеющей стали.

После нанесения углеродистых частиц в виде точечного распределения на подложку S из нержавеющей стали указанная подложка прошла тестирование по измерению контактного сопротивления и кислотостойкости. Контактное сопротивление измеряли выдерживанием подложки S из нержавеющей стали в контакте с углеродным электродом под нагрузкой 10 кг/см2 и определением контактного сопротивления между ними. Кислотостойкость измеряли погружением обсуждаемой подложки в раствор серной кислоты с рН 2 при 90oС и измерением коррозионной потери массы после заданного периода времени. Для сравнения тем же испытаниям подвергали образцы, приготовленные покрытием листа А нержавеющей стали осажденным слоем Ni, Сu или Сr толщиной 5 мкм.

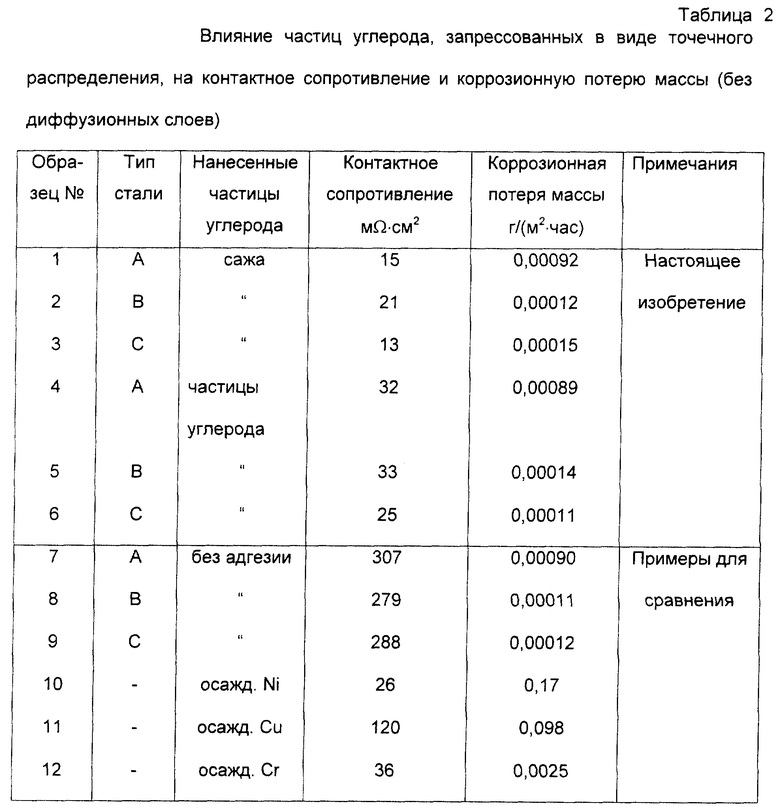

Результаты испытаний показаны в Таблицах 2 и 3, в которых приведены значения контактного сопротивления и кислотостойкости соответственно для подложек S из нержавеющей стали, в которые запрессовывали частицы углерода в виде точечного распределения, и для подложек S из нержавеющей стали, которые были затем подвергнуты термической обработке для образования диффузионных слоев DL.

Из Таблицы 2 четко следует, что образцы 1-6, т.е. подложки из нержавеющей стали, в которые запрессовали частицы углерода в виде точечного распределения, обладали такими свойствами, как низкое контактное сопротивление и отличная кислотостойкость, необходимыми для сепаратора топливного элемента. Как показано в Таблице 3, у образцов 13-18 контактное сопротивление было дополнительно понижено термической обработкой для образования диффузионных слоев DL.

С другой стороны, каждый из образцов 7-9, т.е. подложки из нержавеющей стали без адгезии частиц углерода, имел значение контактного сопротивления, слишком высокое для использования в качестве сепаратора топливного элемента. Образцы 10, 12, т. е. подложки из нержавеющей стали, покрытые осажденными слоями Ni и Сr, проявляли низкое контактное сопротивление, но обнаружили большую коррозионную потерю массы, так что в качестве сепараторов топливных элементов, подвергаемых воздействию коррозионной атмосферы при низком значении pH, эти подложки оказались непригодными. Образец 11 имел плохие показатели как по контактному сопротивлению, так и по кислотостойкости, т.е. был непригоден в качестве сепаратора топливного элемента.

Пример 2

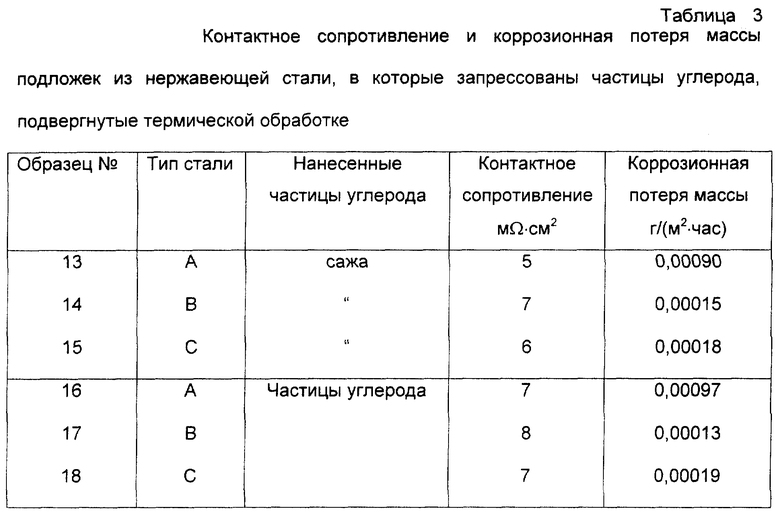

В примере 2 в качестве подложек использовали листы нержавеющей стали, приведенные в Таблице 1. Осажденный слой Ni-Cr, в котором были диспергированы углеродистые частицы, формировали на поверхности каждой подложки из нержавеющей стали путем нанесения покрытия осаждением паров или электролитическим осаждением.

Способ 1: способ нанесения покрытия осаждением паров для формирования осажденного слоя Ni-Cr.

В качестве углеродистых частиц использовали частицы графита со средним размером 2 мкм и сажу со средним размером частиц 0,03 мкм. После активации поверхности листа нержавеющей стали в вакуумной камере указанную поверхность протерли войлоком, пропитанным углеродистыми частицами, чтобы нанести углеродистые частицы на поверхность нержавеющей стали при адгезионном отношении 3-15 г/м2. После этого Ni и Cr одновременно распылили со скоростью осаждения 0,005 мкм/с в той же вакуумной камере.

Сформированный таким образом осажденный слой PL Ni-Cr имел толщину 0,5 мкм, а содержание Cr составляло 23% по весу. В каждом осажденном слое PL диспергировали частицы графита GP и агрегаты сажи СА, как показано соответственно на фиг.3А и 3С.

Способ 2: способ электролитического осаждения для формирования осажденного слоя Ni-Cr.

Осаждающий раствор приготовили суспендированием сажи со средним размером частиц 0,03 мкм в пропорции 300 г/л в водном растворе, содержащем 0,6 мол/л NiCl2, 0,9 мол/л CrCl2, 2,2 мол/л NH4Cl, 0,8 мол/л H3BO3 1,2 мол/л глицина и 3% по весу сурфактанта. Лист нержавеющей стали с активированной поверхностью погрузили в осаждающий раствор, выдержанный при 40oC, и провели электролитическое осаждение при плотности тока 10 А/дм2.

Сформированный таким образом осажденный слой PL Ni-Cr имел толщину 5 мкм, а содержание Cr составляло 40% по весу базиса металлических компонентов в осажденном слое PL. В каждом осажденном слое PL диспергировали частицы графита GP и агрегаты сажи СА, как показано соответственно на фиг.3В и 3D.

Каждая подложка S из нержавеющей стали, покрытия осажденным слоем PL, в котором диспергированы углеродистые частицы, прошла тестирование по измерению контактного сопротивления и кислотостойкости таким же образом, как в примере 1. Результаты тестирования показаны в Таблице 4. Из нее видно, что каждая из подложек S из нержавеющей стали, покрытая осажденным слоем PL, в котором диспергированы углеродистые частицы, имела достаточно низкое контактное сопротивление и отличную коррозионную стойкость, т.е. она пригодна для сепаратора топливного элемента.

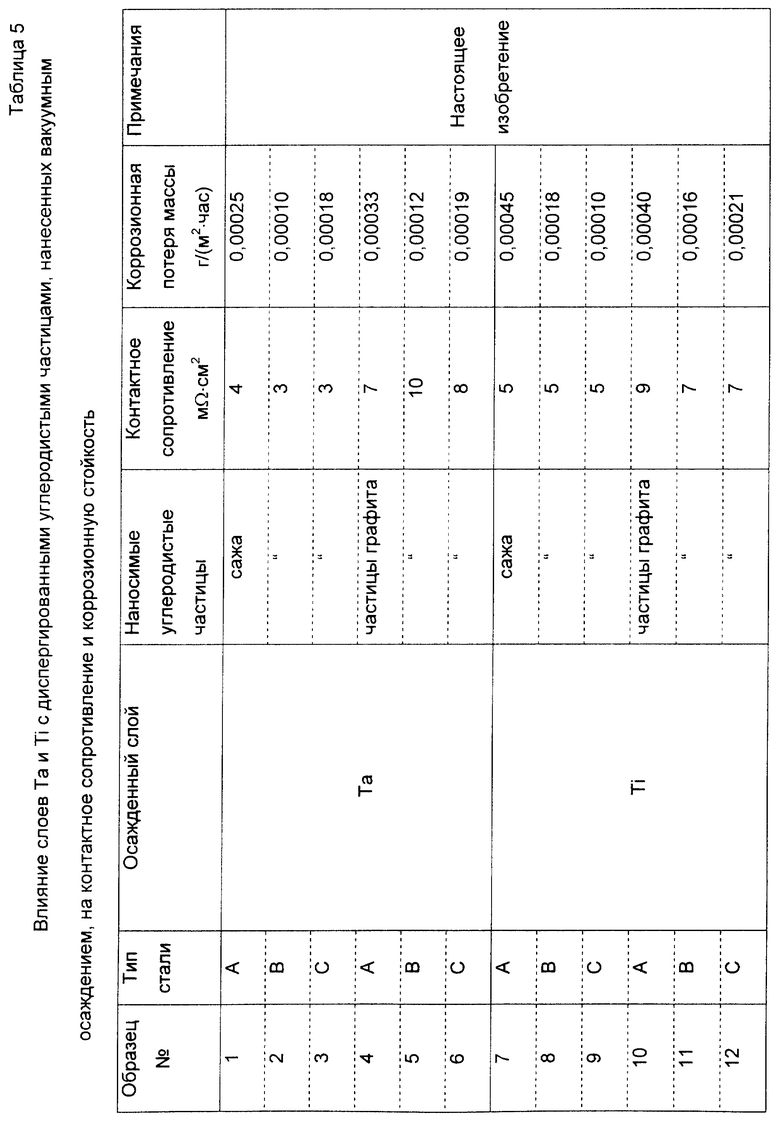

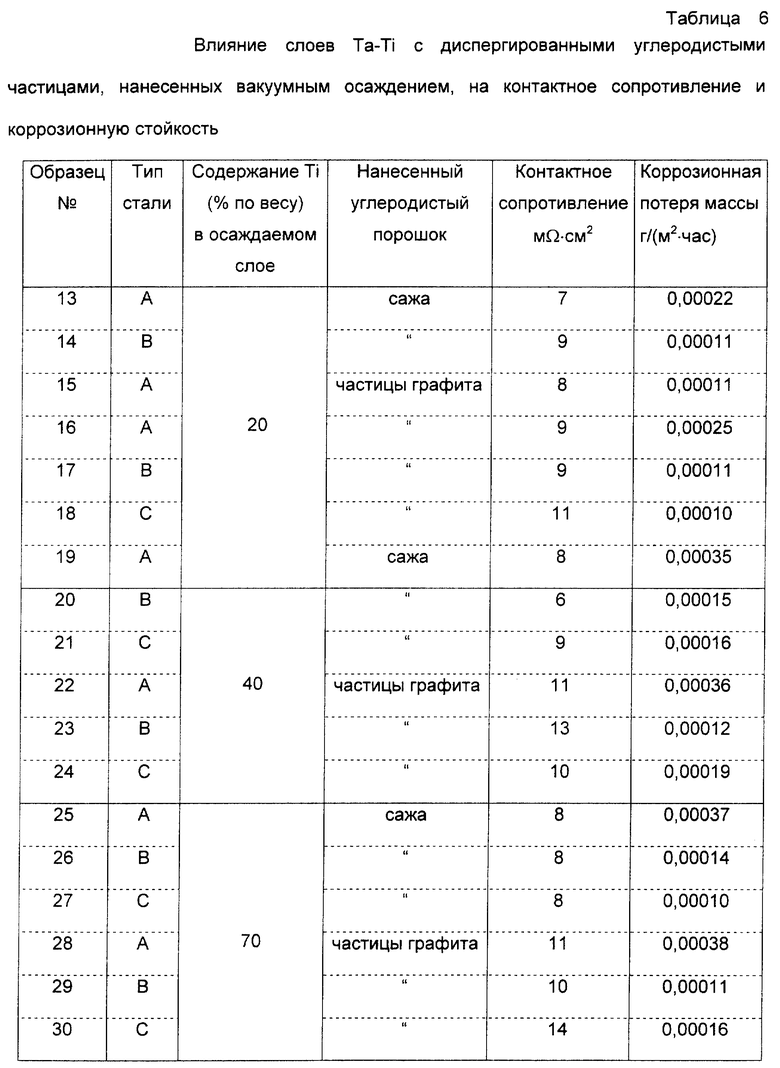

Пример 3

В качестве подложек использовались листы нержавеющей стали, а осажденные слои с диспергированными углеродистыми частицами формировали на подложках из нержавеющей стали путем покрытия вакуумным осаждением.

В качестве углеродистых частиц использовали частицы графита со средним размером 2 мкм и сажу со средним размером частиц 0,03 мкм. После активации поверхности каждого листа нержавеющей стали в вакуумной камере указанные поверхности протерли войлоком, пропитанным углеродистыми частицами, чтобы нанести углеродистые частицы на поверхности подложки из нержавеющей стали при адгезионном отношении 5-15 г/м2. После этого Та или Ti (или оба элемента одновременно) распылили со скоростью осаждения 0,004 мкм/с в той же вакуумной камере. Сформированный таким образом осажденный слой PL имел толщину 0,5 мкм. В каждом из осажденных слоев PL диспергировали частицы графита GP и агрегаты сажи СА, как показано соответственно на фиг. 4А и 4В.

Каждая подложка S из нержавеющей стали, покрытая осажденным слоем PL, в котором диспергированы углеродистые частицы, прошла тестирование по измерению контактного сопротивления и кислотостойкости таким же образом, как в примере 1. Результаты тестирования показаны в Таблицах 5 и 6. Из этих таблиц видно, что каждая из подложек S из нержавеющей стали, покрытая осажденным слоем PL, в котором диспергированы углеродистые частицы, имела достаточно низкое контактное сопротивление и отличную коррозионную стойкость, т.е. свойства, необходимые для сепаратора топливного элемента.

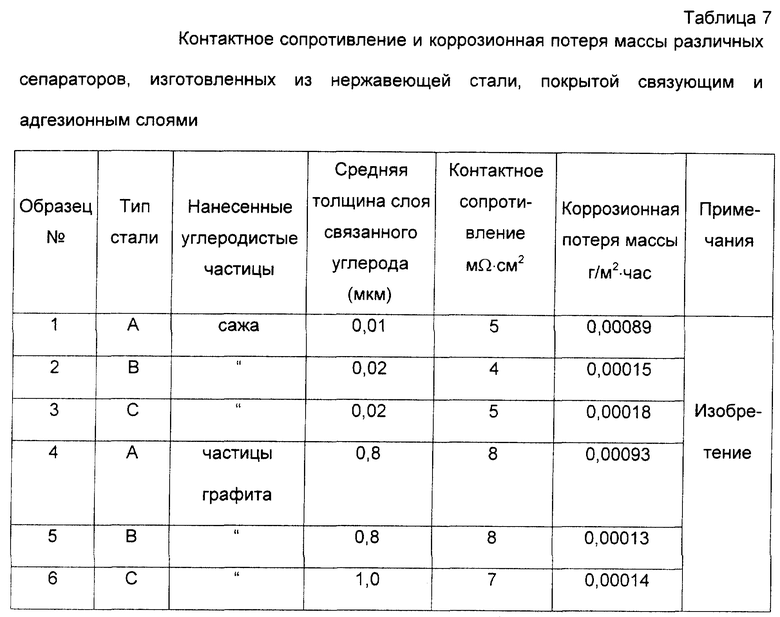

Пример 4

В качестве подложек использовали листы нержавеющей стали, представленные в Таблице 1.

Различные типы красок для нанесения на подложки S из нержавеющей стали приготовили диспергированием частиц графита со средним размером 1 мкм или сажи со средним размером частиц 0,05 мкм в качестве углеродистых частиц в водной полиэфирной уретановой краске.

После каждого нанесения краски в виде пленки толщиной 0,2-1,2 мкм на подложку S из нержавеющей стали указанную подложку нагревали при 750oC в течение 5 с в атмосфере N2. Органические вещества краски разложили термической обработкой. Остаток после разложения в виде гранулированного углерода остался как часть адгезионного слоя L2, имеющего среднюю толщину 0,1-1,0 мкм, на поверхности подложки S из нержавеющей стали. Углеродистые частицы, остающиеся после разложения органических веществ, конвертировались в слой L1 связанного углерода, имеющий среднюю толщину 0,01-1,0 мкм, соединенный через диффузионный слой DL с подложкой S из нержавеющей стали.

Каждая подложка S из нержавеющей стали, покрытая слоем L1 связанного углерода, содержащим углеродистые частицы, и адгезионным слоем L2 гранулированного углерода, прошла тестирование по измерению контактного сопротивления и кислотостойкости таким же образом, что и в примере 1. Результаты тестирования показаны в Таблице 7. Из нее видно, что каждая из подложек S из нержавеющей стали, покрытых слоем L1 связанного углерода и адгезионным слоем L2, имела достаточно низкое контактное сопротивление и отличную кислотостойкость, т.е. она пригодна для сепаратора топливного элемента.

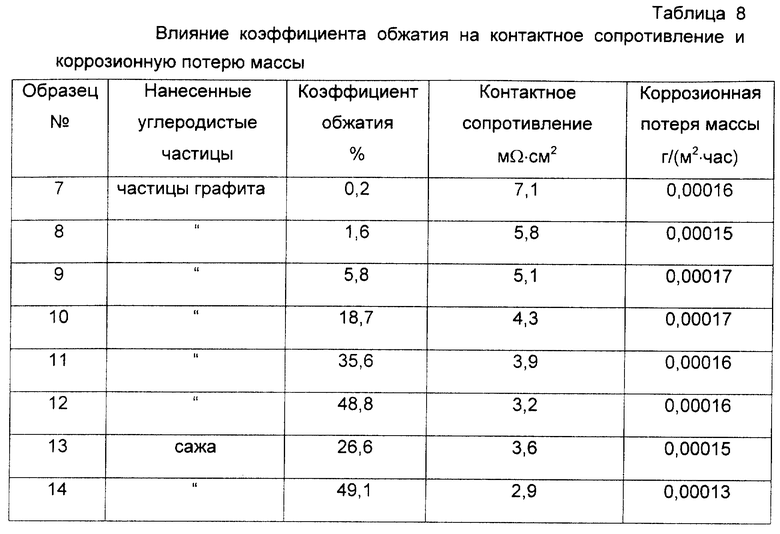

Пример 5

После нанесения краски с диспергированными углеродистыми частицами на каждый лист В нержавеющей стали, представленный в Таблице 1, при том же условии, что и в примере 4, такой лист был подвергнут холодной прокатке с коэффициентом обжатия, показанным в Таблице 8. Затем стальной лист был подвергнут термической обработке при тех же условиях, что и в примере 4, для разложения и удаления содержащихся в краске органических веществ. Полученная подложка S из нержавеющей стали, покрытая слоем L1 связанного углерода и адгезионным слоем L2, прошла тестирование по измерению контактного сопротивления и кислотостойкости таким же образом, что и в примере 4. Результаты тестирования показаны в Таблице 8.

Из сопоставления Таблицы 8 с Таблицей 7 видно, что предшествующая термической обработке холодная прокатка эффективно увеличивает контактное сопротивление и что степень уменьшения контактного сопротивления становится больше по мере увеличения коэффициента обжатия.

Промышленное применение

Как указывалось выше, сепаратор согласно настоящему изобретению содержит кислотостойкую подложку из нержавеющей стали, для улучшения электропроводности покрытую слоем с диспергированными углеродными частицами. Указанный слой формируют запрессовыванием углеродистых частиц в виде точечного распределения в поверхность подложки из нержавеющей стали или формированием на ее поверхности осажденного слоя или слоя краски, в которых диспергированы углеродистые частицы. Слой с диспергированными углеродистыми частицами, эффективно улучшающий электропроводность, может быть приготовлен разложением и удалением органических веществ, содержащихся в слое краски с диспергированными углеродистыми частицами, сформированном на поверхности подложки из нержавеющей стали.

Подложка из нержавеющей стали, к которой в виде точечного распределения прилипают углеродистые частицы, имеет как отличную электропроводность, так и отличную коррозионную стойкость, т.е. полезна в качестве сепаратора низкотемпературного топливного элемента. Из-за своих отличных свойств генератор энергии, в структуре которого множество низкотемпературных топливных элементов собраны в соединенные слои, сохраняет свои высокие рабочие характеристики в течение долгого времени с пониженной коррозией даже в сильнокислотной атмосфере, а также подавляет тепловые потери, которые могли бы возникнуть из джоулевой теплоты при сборке множества топливных элементов в слои. Кроме того, изготовление сепаратора обеспечивает хорошую производительность, устраняя в то же время необходимость увеличения расхода материала и производственных затрат.

Сепаратор для низкотемпературного топливного элемента содержит подложку S из нержавеющей стали, на поверхности которой в виде точечного распределения удерживаются углеродистые частицы, такие как частицы графита GP или агрегаты сажи СА. Указанные частицы предпочтительно связаны с поверхностью подложки S через диффузионный слой DL. Слоем, содержащим диспергированные углеродистые частицы, может быть осажденный слой, в котором диспергированы частицы графита GP или агрегаты сажи СА, а также слой, сформированный термическим разложением органических компонентов в краске, содержащей диспергированные углеродистые частицы и нанесенной на поверхность подложки S. Т.к. свободные от оксидных пленок углеродистые частицы удерживаются на поверхности кислотостойкой подложки S из нержавеющей стали, контактное сопротивление сепаратора составляет достаточно низкую величину. Следовательно, генератор энергии, включающий в себя множество топливных элементов, собранных в соединенные слои, при выработке энергии обладает высоким КПД при низких тепловых потерях, вызванных джоулевой теплотой. 5 с. и 10 з.п. ф-лы, 5 ил., 8 табл.

Приоритеты по пунктам:

14.10.1997 по пп. 1-5;

21.10.1997 по пп. 6-9;

21.10.1997 по п. 10;

11.11.1997 по пп. 12-15.

| RU 94915177 A1, 10.12.1995 | |||

| US 4737421 A, 12.04.1988 | |||

| US 4301222 A, 17.11.1981. |

Авторы

Даты

2002-03-27—Публикация

1998-10-13—Подача