ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается способа изготовления мембранного электродного узла и армированной электролитической мембраны в топливном элементе с полимерным электролитом и мембранного электродного узла и армированной электролитической мембраны, получаемых с помощью данного способа изготовления.

УРОВЕНЬ ТЕХНИКИ

Топливный элемент с полимерным электролитом (ТЭПЭ) известен как тип топливного элемента. Так как рабочая температура (приблизительно от 80°С до 100°С) такого топливного элемента с полимерным электролитом ниже, чем рабочие температуры других типов топливных элементов, стоимость и размер могут быть уменьшены. Таким образом, он предполагается в качестве источника энергии для автомобилей и т.п.

Как показано на фиг.7, топливный элемент с полимерным электролитом включает в себя мембранный электродный узел (МЭУ) 50 в качестве принципиального составляющего элемента, который располагается между разделителями 51, 51, имеющими топливные (водородные) газовые каналы и воздушные газовые каналы, образуя отдельный топливный элемент 52, называемый отдельной ячейкой. Мембранный электродный узел 50 имеет структуру, в которой электродный каталитический слой 56а анодной стороны и диффузионный слой 57а укреплены на одной стороне электролитической мембраны 55, которая представляет собой ионообменную мембрану, а электродный каталитический слой 56b катодной стороны и диффузионный слой 57b укреплены на другой стороне электролитической мембраны 55.

Тонкая мембрана из полимера перфторсульфоновой кислоты (мембрана Nafion, DuPont co., ltd., USA), которая является электролитической смолой (ионообменной смолой), главным образом применяется в качестве электролитической мембраны 55, и электродный материал, образованный из электродного катализатора и электролитической смолы, такой как нанесенная на углерод платина, главным образом применяется в качестве слоев 56а и 56b электродного катализатора. Чтобы изготовить мембранный электродный узел (МЭУ) 50, используют способ (влажный способ), в котором готовят смешанный раствор (каталитическая краска) электродного катализатора и раствор электролитической смолы и приготовленный раствор наносят на электролитическую мембрану 55 с помощью способа трафаретной печати или подобного с последующей сушкой (см. патентный документ 1, например). Альтернативно, используют другой способ (сухой способ), в котором электродный материал, приготовленный чрезвычайно сухим образом, или порошкообразный электродный материал, который получают с помощью сушки вышеуказанной каталитической краски, так что растворитель или подобное удаляется, переносят на электролитическую мембрану 5, используя электростатическую силу или подобное, и данный материал затем фиксируют с помощью фиксирующего валика (см. патентный документ 2, например). Хотя есть случаи, когда тонкая мембрана электролитической смолы в одиночку используется для каталитической мембраны 55, описанной выше, так как достаточная прочность не может быть достигнута такой электролитической смолой в одиночку, есть также случаи, когда пористую армированную мембрану (такую как тонкая мембрана, образованная с вытягиванием РТFЕ, полиолефиновой смолы или подобного) пропитывают раствором электролитической смолы, образуя армированную электролитическую мембрану (см. патентный документ 3, например).

Патентный документ 1: JP Patent Publication (Kokai) No. 9-180728 A (1997).

Патентный документ 2: JP Patent Publication (Kokai) No. 2002-367616 A.

Патентный документ 3: JP Patent Publication (Kokai) No. 9-194609 A (1997).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ С ПОМОЩЬЮ ДАННОГО ИЗОБРЕТЕНИЯ

Что касается такого мембранного электродного узла в топливном элементе с полимерным электролитом, желательно, когда сопротивление переходного слоя между электролитической мембраной и электродным каталитическим слоем невелико, чтобы получать высокую электрическую эффективность. Однако и в обычном влажном способе, и в сухом способе, так как невозможно устранить промежуточную границу, существуют пределы снижения сопротивления переходного слоя, хотя разные способы применялись. Кроме того, электролитическую мембрану и электродный каталитический слой, уложенные слоями, интенсивно сдавливают в способе изготовления, чтобы объединить друг с другом. Поэтому повреждение электролитической мембраны нельзя полностью предотвратить.

Кроме того, в случаях когда армированная электролитическая мембрана используется в качестве электролитической мембраны, хотя повреждение электролитической мембраны из-за сдавливания или подобного в способе изготовления мембранного электродного узла можно предотвратить, так как сдавливание обычно выполняют для надлежащего пропитывания внутренней части пористой армированной мембраны раствором электролита в способе изготовления армированной электролитической мембраны, повреждения пористой армированной мембраны нельзя предотвратить из-за такого сдавливания.

Настоящее изобретение было сделано ввиду описанных выше обстоятельств. Целью настоящего изобретения является обеспечить новый способ изготовления мембранного электродного узла, посредством которого мембранный электродный узел в топливном элементе с полимерным электролитом может быть изготовлен в состоянии, когда отсутствует граница между электролитической мембраной и электродным каталитическим слоем, или в состоянии, существенно эквивалентном состоянию, когда отсутствует граница, так как данная граница, если есть, является едва различимой. Кроме того, другой целью настоящего изобретения является обеспечить новый способ изготовления мембранного электродного узла, посредством которого мембранный электродный узел может быть изготовлен без повреждения электролитической мембраны. Кроме того, другой целью является обеспечить мембранный электродный узел, изготавливаемый с помощью такого способа изготовления. Таким образом, может быть получен мембранный электродный узел с высокой электрической эффективностью в топливном элементе с полимерным электролитом.

Кроме того, в качестве способа изготовления армированной электролитической мембраны, используемой в мембранном электродном узле в топливном элементе с полимерным электролитом, другой целью настоящего изобретения является обеспечить новый способ изготовления, посредством которого армированная электролитическая мембрана может быть изготовлена без повреждения пористой армированной мембраны. Кроме того, другой целью является обеспечить армированную электродную мембрану, изготавливаемую с помощью такого способа изготовления. С использованием такой неповрежденной армированной электролитической мембраны может быть получен мембранный электродный узел с высокой электрической эффективностью в топливном элементе с полимерным электролитом.

СРЕДСТВО РЕШЕНИЯ ДАННЫХ ПРОБЛЕМ

Первое изобретение согласно настоящему изобретению представляет собой способ изготовления мембранного электродного узла в топливном элементе с полимерным электролитом. Данный способ включает в себя, по меньшей мере, первый этап нанесения частиц электролита и электродных частиц катализатора или их смеси на электролитическую мембрану с образованием слоистого тела и второй этап нагрева данного слоистого тела, так что, по меньшей мере, данные частицы электролита плавятся и соединяют электролитическую мембрану и электродный каталитический слой, включая частицы электродного катализатора, друг с другом с помощью расплавленного электролита.

В указанном изобретении электролитическая мембрана может быть образована только из мембраны электролита (ионообменной смолы). Альтернативно, она может представлять собой армированную электролитическую мембрану, образованную путем пропитки пористой армированной мембраны электролитом. Хотя такой электролит, который применяется для электролитической мембраны в обычном топливном элементе с полимерным электролитом, может использоваться подходящим образом, так как электролит фтористого типа, образованный из предшественника полимера электролитического полимера имеет термическую стабильность, он является особенно предпочтительным в качестве материала для изготовления электролитической мембраны согласно настоящему изобретению. Когда такой электролит фтористого типа используется для получения электролитической мембраны, выполняют этап (гидролизная обработка) придания электролитическому полимеру ионообменных свойств соответственно обычно известному способу (способ, описанный в JP Patent Publication (Kokai) No. 9-194609 A (1997), например). Кроме того, хотя пористая армированная мембрана, используемая в обычной электролитической мембране, может быть использована подходящим образом в качестве пористой армированной мембраны, РТFЕ пористая мембрана является особенно предпочтительной.

В указанном изобретении частицы электролита образуют путем преобразования вышеуказанного электролита в частицы, предпочтительно имеющие диаметр частиц 100 мкм или меньше. Более предпочтительно, используют частицы, имеющие диаметр частиц приблизительно от 0,1 мкм до 50 мкм. Кроме того, диаметр частиц электролита на стороне с частицами электродного катализатора предпочтительно меньше, чем диаметр частиц электролита на стороне электролитической мембраны, и, таким образом, применяют тонкие частицы, имеющие диаметр частиц 1 мкм или меньше.

В указанном изобретении частицы катализатора электролита образуют путем разрешения проводящим носителям, таким как угли, нести каталитический компонент, такой как платина, и обычные электродные частицы катализатора, применяемые в электродном каталитическом слое в мембранном электродном узле, могут быть использованы без модификации.

Вышеуказанные частицы электролита и частицы электродного катализатора могут наноситься индивидуально и укладываться на электролитическую мембрану. Альтернативно, может быть образована смесь частиц электролита и частиц электродного катализатора, чтобы наносить данную смесь на электролитическую мембрану. В любом случае образованное слоистое тело нагревают, пока, по меньшей мере, частицы электролита не расплавятся. Предпочтительно, по меньшей мере, часть поверхностного слоя электролитической мембраны также плавится. Хотя температура нагрева меняется в зависимости от типа электролита, плавление может достигаться при температуре приблизительно от 200°С до 270°С в случае электролита фтористого типа. Хотя нагрев может выполняться с помощью любого способа, способ, в котором слоистое тело располагается между парой нагревающих пластин для осуществления нагрева благодаря теплу от нагревающих пластин, является предпочтительным.

Электролит, который привели в расплавленное состояние благодаря нагреву частиц электролита, связывается в одно целое с частью поверхностного слоя электролитической мембраны на одной стороне электролита посредством пропитки внутренней области части поверхностного слоя электролитом, в то время как электролит связывается в одно целое с частицами электродного катализатора на другой стороне, действуя как связующее, без активного внешнего давления в частности. Таким образом, может быть получен мембранный электродный узел, используемый в топливном элементе с полимерным электролитом, где электролитическая мембрана и электродный каталитический слой, включая частицы электродного катализатора, связываются в одно целое друг с другом в состоянии, когда отсутствует граница между слоями, или в состоянии, когда данная граница, если есть, является едва заметной. Так как активное приложение внешнего давления не является необходимым в данном способе изготовления, повреждение электролитической мембраны может быть предотвращено настолько, насколько возможно.

Второе изобретение согласно настоящему изобретению представляет собой другую разновидность способа изготовления мембранного электродного узла в топливном элементе с полимерным электролитом. Данный способ включает в себя, по меньшей мере, первый этап нанесения частиц электролита и частиц электродного катализатора или их смеси на пористую армированную мембрану с образованием слоистого тела и второй этап нагрева данного слоистого тела, так что частицы электролита плавятся, пропитывая пористую армированную мембрану расплавленным электролитом, образуя армированную электролитическую мембрану без активного приложения внешнего давления и соединяя в единое целое армированную электролитическую мембрану и электродный каталитический слой, включая частицы электродного катализатора, с помощью расплавленного электролита.

Это изобретение отличается от вышеуказанного первого изобретения тем, что слоистое тело получают нанесением частиц электролита и частиц электродного катализатора или их смеси на пористую армированную мембрану на первом этапе. В качестве такой пористой армированной мембраны пористая армированная мембрана, такая как РТFЕ пористая мембрана, используемая в обычной электролитической мембране, может применяться подходящим образом. Частицы электролита и электродного катализатора, аналогичные применяемым в первом изобретении, могут использоваться.

В этом изобретении частицы электролита расплавляют путем нагрева слоистого тела, и пористая армированная мембрана пропитывается расплавленным электролитом на одной стороне без приложения внешнего давления, посредством чего образуется армированная электролитическая мембрана. Кроме того, расплавленный электролит действует как связующее и, таким образом, связывает в одно целое частицы электродного катализатора. Таким образом, как и в первом изобретении, может быть получен мембранный электродный узел, используемый в топливном элементе с полимерным электролитом, в котором армированная электролитическая мембрана и электродный каталитический слой, включая частицы электродного катализатора, связаны в одно целое друг с другом в состоянии, когда отсутствует граница между слоями, или в состоянии, когда данная граница, если есть, является едва различимой. Так как активное приложение внешнего давления не осуществляется в данном способе изготовления, повреждение пористой армированной мембраны можно существенно предотвращать.

Этап размещения электролитической тонкой мембраны между пористой армированной мембраной и частицами электролита может быть дополнительно включен в первый этап второго изобретения. В этом случае электролитическая тонкая мембрана также плавится путем нагрева вместе с частицами электролита. Путем пропитки пористой армированной мембраны электролитом, образованным из расплавленной электролитической тонкой мембраны, может быть получена армированная электролитическая мембрана с более стабильной структурой, и соединение в одно целое между армированной электролитической мембраной и электродным каталитическим слоем может дополнительно обеспечиваться.

Когда применяется такая пористая армированная мембрана, требуется длительное время, чтобы пористая армированная мембрана равномерно пропиталась расплавленным электролитом. В качестве разновидности решения такого подхода, по меньшей мере, вышеописанный второй этап осуществляют при пониженном давлении в герметичном пространстве, внутри которого давление может быть понижено. В соответствии с этим способом путем снижения давления в герметичном пространстве, в котором находится слоистое тело, удаление воздуха из пористой армированной мембраны прогрессирует и обезгаженные области быстро пропитываются расплавленным электролитом. Таким образом, время изготовления слоистого тела мембранного электрода может быть существенно укорочено. Кроме того, пропитка пористой армированной мембраны расплавленным электролитом происходит более полно.

В качестве третьего изобретения настоящее изобретение представляет собой способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом. Данное изобретение описывает способ изготовления, включающий в себя, по меньшей мере, первый этап нанесения тонкого слоя или слоя в виде частиц электролита на пористую армированную мембрану с образованием слоистого тела и второй этап нагрева данного слоистого тела, так что тонкий электролит или мелкозернистый электролит плавится, и пропитки пористой армированной мембраны этим расплавленным электролитом без активного приложения внешнего давления.

Настоящее изобретение соответствует части армированной электролитической мембраны в вышеуказанном втором изобретении. Пористая армированная мембрана и электролит, используемые здесь, могут быть такими же, как используемые во втором изобретении. Так как в этом изобретении пористая армированная мембрана также пропитывается расплавленным электролитом без активного приложения внешнего давления, может быть получена армированная электролитическая мембрана, имеющая неповрежденную пористую армированную мембрану.

В вышеуказанном третьем изобретении также предпочтительно осуществлять, по меньшей мере, второй этап при пониженном давлении в герметичном пространстве, внутри которого давление может быть снижено. Таким образом, так как обезгаживание пористой армированной мембраны и замещение расплавленным электролитом ускоряются, время, требуемое для пропитки пористой мембраны расплавленным электролитом, укорачивается, посредством чего состояние полной пропитки может быть получено.

Кроме того, в вышеуказанном третьем изобретении, хотя нагрев может выполняться любым способом, предпочтителен такой способ, в котором слоистое тело располагается между парой нагревающих пластин и нагрев выполняется посредством тепла от данных нагревающих пластин. В этом случае дополнительно включают этап расположения теплопереносящих листов и/или защитных листов между нагревающими пластинами и слоистым телом в качестве предпочтительного варианта осуществления. Материал, имеющий термостойкость и высокую теплопроводность, такой как медная или алюминиевая фольга, может быть использован для теплопереносящих листов, и материал, имеющий высокую степень поверхностной плоскостности, может быть использован для защитных листов, таких как листы из РТFЕ смолы.

Путем использования таких листов, даже когда есть вариации поверхностных свойств поверхности слоистого тела или толщины мембраны, тонкий или мелкозернистый слой электролита может равномерно плавиться путем нагрева без активного приложения внешнего давления. Заметим, что этап расположения теплопереносящих листов и/или защитных листов между нагревающими пластинами и слоистым телом может аналогично применяться в случаях, когда нагрев слоистого тела осуществляется между парой нагревающих пластин согласно способу изготовления мембранного электродного узла, описанному в первом и втором изобретениях.

ЭФФЕКТ ДАННОГО ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, так как мембранный электродный узел в топливном элементе с полимерным электролитом может быть изготовлен в состоянии, когда отсутствует граница между электролитической мембраной и электродным каталитическим слоем, или в состоянии, когда данная граница, если есть, является едва различимой, сопротивление переходного слоя между индивидуальными слоями может быть снижено, посредством чего может быть получен мембранный электродный узел с высокой электрической эффективностью в топливном элементе с полимерным электролитом. Кроме того, согласно настоящему изобретению может быть изготовлена армированная электролитическая мембрана, используемая в мембранном электродном узле в топливном элементе с полимерным электролитом, без повреждения пористой армированной мембраны. Путем использования изготовленной таким образом армированной электродной мембраны может быть получен мембранный электродный узел с высокой электрической эффективностью в топливном элементе с полимерным электролитом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

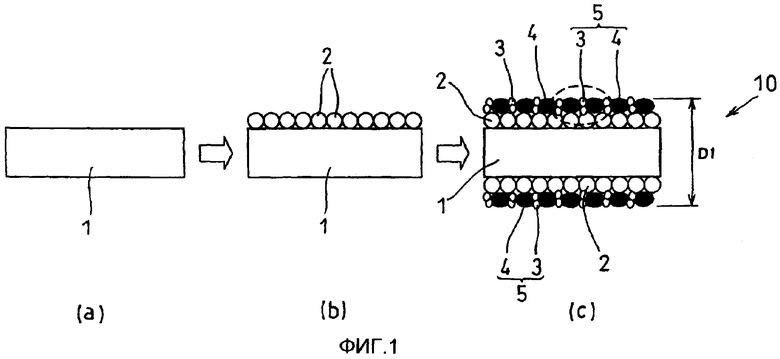

Фиг.1 изображает схему для объяснения примера слоистого тела, используемого для изготовления мембранного электродного узла с помощью способа изготовления мембранного электродного узла в топливном элементе с полимерным электролитом согласно настоящему изобретению.

Фиг.2 изображает схему для объяснения способа изготовления мембранного электродного узла путем использования слоистого тела, показанного на фиг.1.

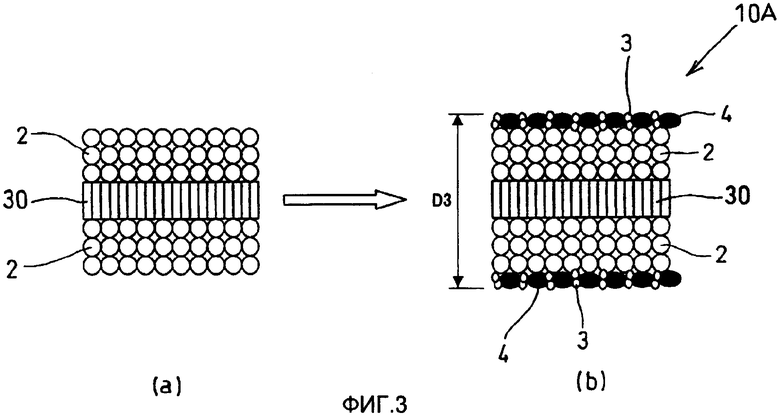

Фиг.3 изображает схему для объяснения другого примера слоистого тела, используемого для изготовления мембранного электродного узла с помощью способа изготовления мембранного электродного узла в топливном элементе с полимерным электролитом согласно настоящему изобретению.

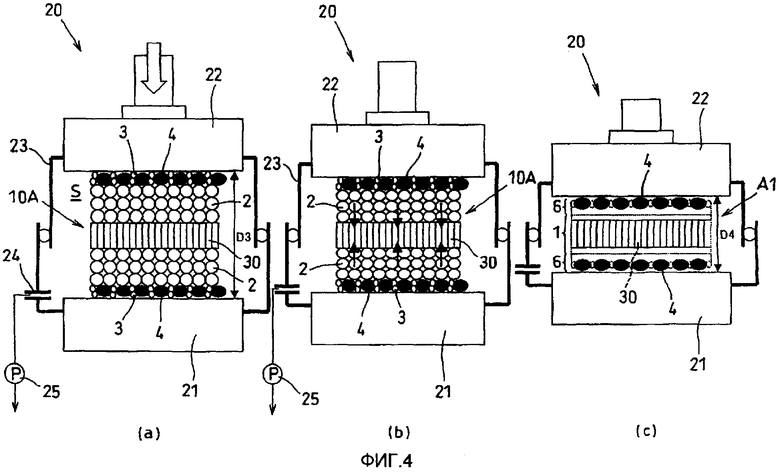

Фиг.4 изображает схему для объяснения способа изготовления мембранного электродного узла путем использования слоистого тела, показанного на фиг.3.

Фиг.5 изображает схему для объяснения примера процесса изготовления армированной электролитической мембраны с помощью способа изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом согласно настоящему изобретению.

Фиг.6 изображает чертеж для объяснения другого слоистого тела, когда армированную электролитическую мембрану изготавливают с помощью способа изготовления, показанного на фиг.5.

Фиг.7 изображает чертеж для объяснения примера топливного элемента с полимерным электролитом.

ОБЪЯСНЕНИЕ БУКВЕННЫХ ИЛИ ЧИСЛЕННЫХ ОБОЗНАЧЕНИЙ

А, А1 - мембранный электродный узел

S - герметичное пространство

1 - электролитическая мембрана

2 - частица электролита

3 - тонкая частица электролита

4 - частица электродного катализатора

5 - смесь тонкой частицы электролита и частицы электродного катализатора

10, 10А - слоистое тело для мембранного электродного узла

20 - устройство с нагревающими пластинами

21 - нижняя нагревающая пластина

22 - верхняя нагревающая пластина

23 - защитная стенка

24 - отверстие

25 - вакуумный насос

30 - пористая армированная мембрана (РТFЕ пористая мембрана)

31 - электролитическая тонкая мембрана

40 - слоистое тело для армированной электролитической мембраны

41 - армированная электролитическая мембрана

43 - защитный лист

44 - теплопереносящий лист

45 - другое слоистое тело для армированной электролитической мембраны

ЛУЧШИЕ СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения будут описаны ниже со ссылками на чертежи. Фиг.1-4 изображают схемы для объяснения способов изготовления мембранного электродного узла в топливном элементе с полимерным электролитом согласно настоящему изобретению. Фиг.5 и 6 изображают схемы для объяснения способов изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом согласно настоящему изобретению.

На фиг.1 ссылочная позиция 1 обозначает электролитическую мембрану, и она образована из тонкой мембраны из ионообменной смолы, такой как Nafion (торговая марка). Предпочтительно, она представляет собой электролитическую мембрану фтористого типа, имеющую толщину приблизительно от 25 мкм до 70 мкм (фиг.1а). Частицы 2 (диаметр частиц: приблизительно от 0,1 мкм до 50 мкм) такого же электролита наносят на поверхность электролитической мембраны 1 (фиг.1b) и смесь 5 тонких частиц 3 электролита, предпочтительно имеющих диаметр частиц 1 мкм или меньше, и частиц 4 электродного катализатора наносят на частицы 2 (фиг.2с). Частицы 4 электродного катализатора изготавливают, позволяя углеродным носителям нести катализатор, такой как платина. Таким образом, образуется мембранный электродный узел, имеющий слоистое тело 10 толщиной D1 перед нагревом.

Как показано на фиг.1с, слоистое тело 10 может быть образовано путем нанесения частиц 2 электролита и смеси 5 на обе поверхности электролитической мембраны 1. Альтернативно, слоистое тело 10 может быть образовано путем нанесения их только на одну поверхность. Кроме того, хотя это не показано, тонкая мембрана из такого же электролита может быть расположена вместо частиц 2 электролита или между слоем 1 электролитической мембраны и слоем частиц 2 электролита. Кроме того, когда частицы, имеющие относительно небольшой диаметр, используют в качестве частиц 2 электролита, только частицы 4 электродного катализатора могут наноситься вместо смеси 5.

Затем вышеуказанное слоистое тело 10 нагревают до, по меньшей мере, расплавления частиц 2 и 3 электролита, нанесенных на электролитическую мембрану 1. Предпочтительно, часть поверхностного слоя электролитической мембраны 1 также плавится. Кроме того, когда размещена электролитическая тонкая мембрана, данная тонкая мембрана также плавится.

Фиг.2 иллюстрирует случай, когда устройство 20 с нагревающими пластинами используют в качестве примера, в котором нагревают слоистое тело 10. Устройство 20 с нагревающими пластинами включает в себя нижнюю нагревающую пластину 21 и верхнюю нагревающую пластину 22, и положение верхней нагревающей пластины 21 адаптировано, чтобы регулироваться регулирующим механизмом, оборудованным серводвигателем (не показан), в единицах мкм. Пространство между нижней нагревающей пластиной 21 и верхней нагревающей пластиной 22 закрыто защитной стенкой 23, и внутри образуется герметичное пространство S. Кроме того, вакуумный насос 25 присоединяется к отверстию 24, сделанному в части защитной стенки 23, так что давление в герметичном пространстве S может быть снижено.

Верхнюю и нижнюю нагревающие пластины 21 и 22 разделяют и вышеуказанное слоистое тело 10 размещают на нижней нагревающей пластине 21. Регулирующим механизмом управляют так, что верхнюю нагревающую пластину 22 опускают вниз, пока расстояние между верхней и нижней нагревающими пластинами не станет равным D1, что представляет собой толщину слоистого тела 10. Таким образом, верхняя и нижняя поверхности слоистого тела 10 находятся в состоянии, когда они находятся в контакте с поверхностями верхней и нижней нагревающих пластин 21 и 22 в отсутствие внешнего давления (фиг.2а). Затем, предпочтительно, расстояние между верхней и нижней пластинами сужают на несколько мкм и верхнюю пластину затем временно останавливают (фиг.2b). Таким образом, поверхностные вариации слоистого тела 10 могут быть удалены без существенного изменения размера толщины слоистого тела 10, посредством чего свойства теплопереноса во время нагрева могут быть уравнены.

Нагревающие пластины нагревают до от 200°С до 270°С. Тепло от нагревающих пластин постепенно переносится от поверхностей слоистого тела 10 к его внутренней части. Слоистое тело 10 нагревают, пока тонкие частицы 3 электролита в вышеуказанной смеси 5, частицы 2 электролита, нанесенные на поверхность электролитической мембраны 1, и, предпочтительно, части поверхностных слоев электролитической мембраны 1 в слоистом теле 10 расплавятся путем применения регулирующего механизма. Так как величина уменьшения объема частиц электролита, вызванного нагревом и плавлением, может быть вычислена предварительно, верхнюю нагревающую пластину 22 опускают вниз с помощью регулирующего механизма с учетом этой величины уменьшения.

Путем поддержания такого состояния некоторое время части поверхностных слоев электролитической мембраны 1 пропитываются электролитом, образующимся при нагреве и плавлении частиц 2 электролита и тонких частиц 3 электролита. Электролит связывается в одно целое с электролитической мембраной 1 на одной стороне, в то время как он связывается в одно целое с частицами 4 электродного катализатора на другой стороне, действуя как связующее, без активного приложения внешнего давления. Хотя снижение давления в герметичном пространстве S не является необходимым в этом примере, давление в герметичном пространстве S может быть слегка снижено во время нагрева. Таким образом, индивидуальные слои могут быть дополнительно связаны в одно целое друг с другом. Кроме того, когда снижение давления не выполняют, защитной стенки 23 может не быть.

После того как форма слоистого тела 10 сохраняется путем охлаждения, пространство S отрывают и слоистое тело 10 извлекают. Таким образом, как показано на фиг.2с, электролитическая мембрана 1 и электродный каталитический слой 6 связаны в одно целое в состоянии, когда граница отсутствует, и, следовательно, прочность межслойного соединения значительно улучшается, посредством чего может быть изготовлен мембранный электродный узел А, имеющий уменьшенное сопротивление переходного слоя. Заметим, что, хотя это не показано, когда в качестве электролита используют электролит фтористого типа, выполняют этап (гидролизная обработка) придания электролитическому полимеру ионообменных свойств соответственно обычно известному способу.

Согласно вышеописанному способу изготовления, так как активное приложение внешнего давления не является специально необходимым в способе изготовления, повреждение электролитической мембраны 1 в изготавливаемом мембранном электродном узле А можно предотвратить, насколько это возможно, посредством чего может быть получен мембранный электродный узел с высокой электрической эффективностью. Заметим, что существенно эквивалентный мембранный электродный узел А также может быть получен, когда прикладывают слабое давление, имеющее такую степень, что электролитическая мембрана 1 не повреждается.

Фиг.3 и 4 показывают схемы для объяснения способа осуществления, в котором изготавливают мембранный электродный узел А1, использующий армированную электролитическую мембрану в качестве электролитической мембраны. На фиг.3 и 4 ссылочная позиция 30 обозначает пористую армированную мембрану, такую как РТFЕ пористую мембрану, и частицы 2 электролита наносят на ее поверхность. Наносимое количество устанавливают соответственно пропитывающему количеству пористой армированной мембраны 30. Таким образом, данное количество (фиг.3а) становится больше по сравнению с аналогичным количеством в случае мембранного электродного узла А, объясняемого на фиг.1 и 2.

Смесь 5 тонких частиц 3 электролита и частиц 4 электродного катализатора наносят на слой нанесенных частиц 2 электролита таким же образом, как описано выше, образуя слоистое тело 10А (фиг.1b). Толщина D3 слоистого тела 10А больше, чем толщина D1 вышеописанного слоистого тела 10.

Затем вышеописанное слоистое тело 10А нагревают, используя устройство 20 с нагревающими пластинами. А именно, верхнюю и нижнюю нагревающие пластины 21 и 22 разделяют и вышеупомянутое слоистое тело 10А помещают на нижнюю нагревающую пластину 21. Регулирующим механизмом управляют, опуская верхнюю нагревающую пластину 22, пока расстояние между верхней и нижней нагревающими пластинами не станет равным D3, что представляет собой толщину слоистого тела 10А. Таким образом, верхняя и нижняя поверхности слоистого тела 10А находятся в состоянии, когда они находятся в контакте с поверхностями верхней и нижней нагревающих пластин 21 и 22 в отсутствие внешнего давления (фиг.4а). Затем, предпочтительно, расстояние между верхней и нижней пластинами сужают на несколько мкм и верхнюю пластину затем временно останавливают (фиг.4b). Таким образом, так как поверхностные вариации корректируются, выравнивание теплопереносящих свойств и проточных свойств электролитической смолы во время нагрева может быть улучшено, как и в случае слоистого тела 10.

В этом состоянии нагревающие пластины нагревают до от 200°С до 270°С таким же образом, как описано выше. Частицы 2 электролита и тонкие частицы 3 электролита плавятся под действием нагрева, и расплавленная электролитическая смола связывается в одно целое с частицами 4 электродного катализатора, действуя в качестве связующего, как и в случае слоистого тела 10. Частицы 2 электролита, нанесенные на пористую армированную мембрану 30, также плавятся под действием нагрева, и пористая армированная мембрана 30 пропитывается ими. Хотя пропитка происходит при естественном состоянии пористой армированной мембраны 30, она требует длительного времени. Поэтому в данном случае активируют вакуумный насос 25, чтобы активно снижать давление в герметичном пространстве S за защитной стенкой 23. Благодаря такому снижению давления обезгаживание тонких пор в пористой армированной мембране 30 ускоряется и, следовательно, тонкие поры пропитываются расплавленной электролитической смолой за короткое время.

Так как протекание пропитки смолой и величина уменьшения объема частиц электролита, связанная с нагревом и плавлением, могут быть вычислены предварительно, верхнюю нагревающую пластину 22 опускают вниз с помощью регулирующего механизма с учетом этой величины уменьшения (фиг.4с). После того как форма слоистого тела 10А сохраняется путем охлаждения, пространство S открывают и слоистое тело 10А извлекают. Таким образом, электролитическая мембрана 1, имеющая пористую армированную мембрану 30, и электродный каталитический слой 6 связаны в одно целое в состоянии, когда граница отсутствует, и прочность межслойного соединения значительно улучшается, посредством чего может быть изготовлен мембранный электродный узел А1, имеющий уменьшенное сопротивление переходного слоя, толщину D4 и армированную электролитическую мембрану.

В этом мембранном электродном узле А1, так как давление не прилагали активно на этапе пропитки пористой армированной мембраны 30 расплавленной электролитической смолой, можно эффективно предотвращать пористую армированную мембрану 30 от повреждения.

Фиг.5 и 6 показывают способы изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом по существу таким же образом, как описано выше. В примере, показанном на фиг.5, пористую армированную мембрану 30, используемую для изготовления мембранного электродного узла А1, включающего в себя вышеуказанную армированную электролитическую мембрану, используют в качестве пористой армированной мембраны 30. Слоистое тело 40, образованное путем наложения электролитических тонких мембран 31, 31 на обе поверхности пористой армированной мембраны 30, готовят предварительно. Посредством обработки слоистого тела 40 вышеуказанным устройством 20 с нагревающими пластинами электролитическая смола плавится путем нагрева, и пористая армированная мембрана 30 пропитывается расплавленной смолой.

А именно, слоистое тело 40 с толщиной D5 помещают между нижней нагревающей пластиной 21 и верхней нагревающей пластиной 22 без приложения давления (фиг.5а) и поверхностные вариации затем устраняют путем сужения расстояния на несколько мкм (фиг.5b). Верхнюю нагревающую пластину 22 опускают вниз регулирующим механизмом, активно снижая давление в герметичном пространстве S за защитной стенкой 23, активируя вакуумный насос 25, имея в виду предварительно определенную величину уменьшения объемов пористых мембран 31, 31 из-за пропитки смолой (фиг.5с). Затем, после того как форма слоистого тела 40 сохраняется путем охлаждения, пространство S открывают и слоистое тело 40 извлекают. Таким образом, армированная электролитическая мембрана 41 с толщиной D6, имеющая пористую армированную мембрану 30, может быть получена. Так как слоистое тело 40 не подвергают активно внешнему давлению в способе изготовления, может быть получена армированная электролитическая мембрана 41, имеющая неповрежденную армированную мембрану 30.

Фиг.6 показывает схему для объяснения другого варианта изготовления вышеописанной армированной электролитической мембраны 41. В этом примере после того как приготовят слоистое тело 40, образованное путем наложения электролитических тонких мембран 31, 31 на обе поверхности пористой армированной мембраны, защитные листы 43, которые представляют собой листы из смолы РТFЕ, укладывают на обе ее поверхности. Затем теплопереносящие листы 44, такие как медные листы, дополнительно укладывают на них, образуя слоистое тело 45. Таким же образом, как описано на фиг.5, это слоистое тело 45 помещают между нижней нагревающей пластиной 21 и верхней нагревающей пластиной 22 без приложения давления. Затем электролитическая смола плавится, и пористая армированная мембрана 30 пропитывается расплавленной смолой таким же образом. После достижения требуемой пропитки форму слоистого тела 40 сохраняют путем охлаждения и пространство S затем открывают, извлекая слоистое тело 45. Армированная электролитическая мембрана 41 затем может быть получена путем отделения защитных листов 43 и теплопереносящих листов 44 от слоистого тела 45.

В данном примере путем наложения защитных листов 43 поверхностные свойства электролитических тонких мембран 31 слоистого тела 40 могут быть сделаны даже однороднее, без поверхностных вариаций. Кроме того, путем наложения теплопереносящих пластин 44 тепло к электролитическим тонким мембранам 31 может переноситься равномернее. Таким образом, условия течения смолы могут быть дополнительно улучшены, и может быть получена армированная электролитическая мембрана 41 с высокой производительностью.

Между тем в примерах, показанных на фиг.5 и 6, хотя в качестве электролитической смолы представлены электролитические тонкие мембраны 31, могут быть использованы частицы электролита, подобные используемым в изготовлении мембранных электродных узлов А и А1, вместо электролитических тонких мембран 31. Кроме того, электролитические тонкие мембраны 31, на которые нанесены частицы электролита, могут быть уложены на электролитическую тонкую мембрану 31.

Кроме того, в данном случае опять, когда электролит фтористого типа используют в качестве электролита, этап (гидролизная обработка) придания электролитическому полимеру ионообменных свойств осуществляют в отношении изготовленной армированной электролитической мембраны 41 соответственно обычному известному способу.

Изобретение относится к топливным элементам (ТЭ) с полимерным электролитом. Техническим результатом изобретения является повышение электрической эффективности. Согласно изобретению мембранный электродный узел (МЭУ) А в ТЭ с полимерным электролитом изготавливают в состоянии, когда отсутствует граница между электролитической мембраной (1) и электродным каталитическим слоем (6). Частицы электролита (2), тонкие частицы электролита (3) и частицы электродного катализатора (4) или их смесь (5) наносят на пористую армированную мембрану (ПАМ), образуя слоистое тело (10А). Частицы электролита (2) и тонкие частицы электролита (3) плавятся путем нагрева слоистого тела (10А) между нагревающими пластинами (21) и (22), и ПАМ пропитывается расплавленным электролитом, образуя армированную электролитическую мембрану (АЭМ). Кроме того, АЭМ и электродный каталитический слой (6), включающий в себя частицы электродного катализатора (4), связываются в одно целое друг с другом благодаря расплавленному электролиту в состоянии, когда отсутствует межслойная граница, тем самым образуя МЭУ. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Способ изготовления мембранного электродного узла в топливном элементе с полимерным электролитом, содержащий, по меньшей мере:

первый этап, на котором наносят частицы электролита и частицы электродного катализатора или их смесь на пористую армированную мембрану, образуя слоистое тело; и

второй этап, на котором нагревают данное слоистое тело, так что частицы электролита плавятся, пропитывают пористую армированную мембрану расплавленным электролитом, образуя армированную электролитическую мембрану, без активного приложения внешнего давления и соединяют в одно целое армированную электролитическую мембрану и электродный каталитический слой, включая частицы электродного катализатора друг с другом с помощью расплавленного электролита.

2. Способ изготовления мембранного электродного узла в топливном элементе с полимерным электролитом по п.1, при котором первый этап дополнительно содержит этап, на котором помещают электролитическую тонкую мембрану между пористой армированной мембраной и частицами электролита, и данная электролитическая тонкая мембрана также плавится под действием нагрева, так что пористая армированная мембрана пропитывается расплавленным электролитом без активного приложения внешнего давления.

3. Способ изготовления мембранного электродного узла в топливном элементе с полимерным электролитом по п.1 или 2, при котором, по меньшей мере, второй этап выполняют при пониженном давлении в герметичном пространстве, внутри которого давление может быть уменьшено.

4. Способ изготовления мембранного электродного узла в топливном элементе с полимерным электролитом по п.3, при котором электролит представляет собой электролит фтористого типа, и дополнительно включает третий этап, на котором придают электролитическому полимеру ионообменные свойства.

5. Способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом, при этом данный способ включает, по меньшей мере:

первый этап, на котором наносят тонкий электролит или электролит в виде частиц на пористую армированную мембрану, образуя слоистое тело; и

второй этап, на котором нагревают данное слоистое тело, так что тонкий электролит или электролит в виде частиц плавится, и пропитывают пористую армированную мембрану расплавленным электролитом без активного приложения внешнего давления.

6. Способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом по п.5, при котором, по меньшей мере, второй этап выполняют при пониженном давлении в герметичном пространстве, внутри которого давление может быть уменьшено.

7. Способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом по п.5 или 6, при котором нагрев слоистого тела осуществляют между нагревающими пластинами.

8. Способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом по п.7, при котором дополнительно включают этап, на котором размещают теплопереносящие листы и/или защитные листы между нагревающими пластинами и слоистым телом.

9. Способ изготовления армированной электролитической мембраны в топливном элементе с полимерным электролитом по п.8, при котором электролит представляет собой электролит фтористого типа, и дополнительно включают третий этап, на котором придают электролитическому полимеру ионообменные свойства.

| EP 1496561 A2, 12.01.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5761793 A, 09.06.1998 | |||

| СПОСОБ СБОРКИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА | 2001 |

|

RU2198452C1 |

Авторы

Даты

2010-03-20—Публикация

2006-12-12—Подача