Область техники

Изобретение относится к разливочному стакану или погружному стакану, в частности к разливочному погружному стакану, который улучшает поведение потока жидкого металла, вводимого в кристаллизатор через погружной стакан.

Описание предшествующего уровня техники

При непрерывной разливке стали, например, в слябы толщиной 50 - 60 мм и шириной 975 - 1624 мм часто используют разливочный или погружной стакан. В разливочный стакан заливают жидкую сталь, поступающую затем в кристаллизатор погруженным способом.

Погружной стакан обычно представляет собой трубу с входом на одном конце и одним или двумя выходами, расположенными на другом конце или вблизи него. Внутренний канал погружного стакана между областью входа и областью выхода часто представляет собой просто отрезок цилиндрической осесимметричной трубы.

Типичные размеры выпускного отверстия погружного стакана составляют 25-40 мм по ширине и 150-250 мм по длине. Выпускная область стакана может просто представлять собой открытый конец отрезка трубы. Стакан может также содержать два выпускных окна, обращенных в противоположные стороны, в боковой стенке стакана, при этом конец трубы закрыт. Обращенные в противоположные стороны окна отклоняют потоки расплавленной стали под предполагаемыми углами от 10 до 90o относительно вертикали. Вход стакана соединен с источником жидкого металла. Источник жидкого металла, используемый в процессе непрерывной разливки, называют промежуточным устройством.

Погружной стакан используется в следующих целях:

(1) для передачи жидкого металла из промежуточного устройства в кристаллизатор без воздействия на него воздуха,

(2) для равномерного распределения жидкого металла в кристаллизаторе, обеспечивающего равномерный отвод тепла и образование затвердевшей корки, и

(3) для стабильной и спокойной подачи жидкого металла в кристаллизатор без избыточной турбулентности, особенно в области мениска, чтобы обеспечить хорошую смазку и снизить возможность образования поверхностных дефектов.

Скорость потока жидкого металла из промежуточного устройства в погружной стакан можно регулировать разными способами. Наиболее распространены следующие два способа регулирования скорости потока: (1) с помощью стопорного стержня и (2) с помощью скользящей задвижки. В любом случае стакан должен быть совмещен со стопорным стержнем или скользящей задвижкой промежуточного устройства, а внутренний канал погружного стакана в области входа практически имеет цилиндрическую форму и может быть закруглен или сужен.

Известные погружные стаканы обеспечивают достижение первой упомянутой выше цели только в том случае, если они оптимально погружены в жидкую сталь в кристаллизаторе и сохраняют свою физическую целостность.

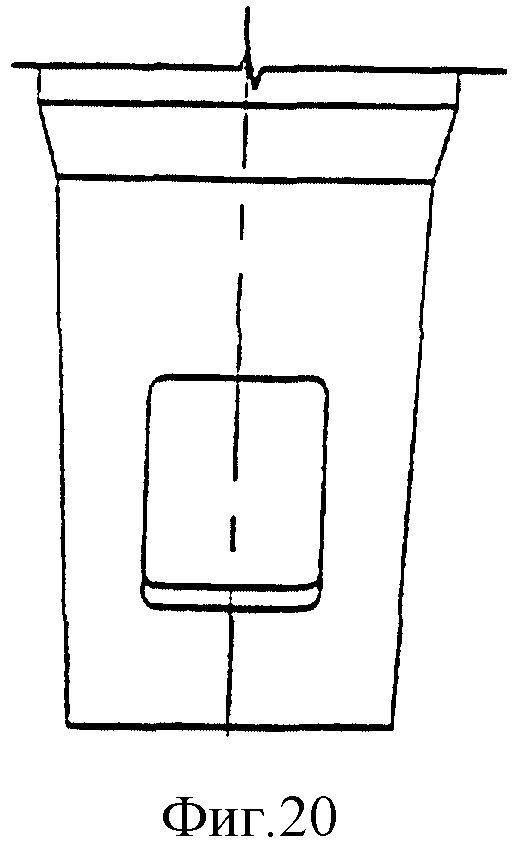

Однако известные погружные стаканы не позволяют полностью выполнить вышеупомянутую вторую и третью цель. Например, на фиг. 19 и 20 показана типичная конструкция известного погружного стакана с двумя окнами и закрытым концом. Этот погружной стакан делит выходной поток на две противоположные выходные струи. Первым недостатком такого погружного стакана является ускорение потока в канале и образование мощных выходных струй, которые не используют полностью имеющуюся площадь выпускных окон. Вторым недостатком является колебание струй и нестабильность потока в кристаллизаторе, вызванные внезапным изменением направления потока в нижней области стакана. Эти проблемы не позволяют равномерно распределять поток в кристаллизаторе и являются причиной чрезмерной турбулентности.

На фиг. 20 показана альтернативная конструкция известного погружного стакана с двумя окнами и заостренным разделителем потока на конце. Заостренный разделитель предназначен для повышения стабильности выходной струи. Но и этой конструкции присущи те же проблемы, что и конструкции, показанной на фиг. 18. В обоих случаях инерция жидкого металла, проходящего по каналу в направлении области выпускного окна в погружном стакане, может быть настолько высока, что поток невозможно отклонить для заполнения выпускных окон без разделения потока вверху окон. Поэтому выходные струи нестабильны, создают колебания и турбулентность.

Кроме того, при этом не достигаются предполагаемые углы отклонения. Действительные углы отклонения значительно меньше. Также профили потока в выпускных окнах очень неравномерны и имеют низкую скорость потока в верхней части окон и высокую скорость потока у нижней части окон. Такие погружные стаканы создают относительно большую стоячую волну в мениске или на поверхности расплавленной стали, которая покрыта флюсом или порошком для смазки кристаллизатора. Кроме того, в этих погружных стаканах создаются колебания стоячей волны, и мениск вблизи одного конца кристаллизатора поочередно поднимается и опускается, а мениск у другого конца кристаллизатора поочередно опускается и поднимается. В известных погружных стаканах также создаются периодические завихрения на поверхности. Все эти явления приводят к захвату флюса кристаллизатора в тело стального сляба, что ухудшает его качество. Колебания стоячей волны вызывают неустойчивый перенос тепла по кристаллизатору на мениске или вблизи него. Этот эффект отрицательно сказывается на однородности образования стальной корки, смазке порошком кристаллизатора и вызывает напряжение в верхней части кристаллизатора. Такие явления возрастают при увеличении скорости разливки, и поэтому для получения стали требуемого качества приходится ограничивать скорость разливки.

На фиг. 17 показан погружной стакан 30, аналогичный описанному в европейской заявке 0403808. Известно, что расплавленная сталь течет из промежуточного устройства через направляющие перегородку или стопорный стержень в секцию 30b круглой впускной трубы. Погружной стакан 30 содержит основной переходный участок 34 между круглым и прямоугольным сечением. Кроме того, погружной стакан содержит плоский разделитель 32 потока, который направляет две струи под предполагаемыми углами плюс и минус 90o относительно вертикали. Но на практике углы отклонения составляют только ±45o. Кроме того, скорость потока в выпускных окнах 46 и 48 неравномерная. Вблизи правой расходящейся боковой стенки 34С переходного участка 34 скорость потока из окна 48 относительно низкая, как показано вектором 627. Максимальная скорость потока из окна 48 имеет место в непосредственной близости от разделителя потока 32, как показано вектором 622. В результате трения скорость потока рядом с разделителем 32 немного меньше, как показано вектором 621. Этот неравномерный поток из выпускного окна 48 приводит к возникновению турбулентности. Кроме того, поток из окон 46 и 48 имеет низкую частоту колебаний в пределах ±20o с периодичностью от 20 до 60 секунд. В окне 46 максимальная скорость потока показана вектором 602, который соответствует вектору 622 из окна 48. Вектор 602 колеблется между двумя крайними положениями, одним из которых является вектор 602а, смещенный на 65o от вертикали, а другим - вектор 602b, смещенный на 25o от вертикали.

Как показано на фиг. 17а, потоки из окон 46 и 48 имеют тенденцию оставаться под углом 90o друг к другу, так что, если выход из окна 46 представить вектором 602а, отклоненным от вертикали на 65o, то выход из окна 48 будет представлен вектором 622а, отклоненным от вертикали на 25o. В одном экстремальном положении колебаний, проиллюстрированном на фиг. 17а, мениск M1 в левом конце кристаллизатора 54 поднят значительно, тогда как мениск М2 в правом конце кристаллизатора поднят весьма незначительно. Для ясности этот эффект показан с большим преувеличением. Как правило, самый низкий уровень мениска имеет место вблизи погружного стакана 30. При разливке со скоростью три тонны в минуту мениск обычно имеет стоячие волны высотой 18-30 мм. В проиллюстрированном экстремальном положении колебаний имеет место циркуляция С1 по часовой стрелке большой величины и малой глубины в левом конце кристаллизатора и циркуляция С2 против часовой стрелки меньшей величины и большей глубины в правом конце кристаллизатора.

Как показано на фиг. 17а и 17b, рядом с погружным стаканом 30 в кристаллизаторе имеется выпуклость В, увеличивающая ширину кристаллизатора для приема погружного стакана, типичная толщина огнеупорной стенки которой составляет 19 мм. В экстремальном положении колебаний, показанном на фиг. 17а, имеется большой поверхностный поток F1 слева направо в области выпуклости перед погружным стаканом 30 и после него. Также имеется малый поверхностный поток F2 справа налево в направлении выпуклости. В мениске в области выпуклости кристаллизатора имеют место прерывистые поверхностные завихрения V рядом с правой стороной погружного стакана. Эффекты весьма неравномерного распределения скорости в окнах 46 и 48, больших стоячих волн в мениске, колебаний в стоячих волнах и поверхностных завихрений, вместе взятые, приводят к захвату порошка или флюса кристаллизатора, что ухудшает качество литой стали. Кроме того, образование стальной корки происходит неустойчиво и неравномерно, оказывается отрицательное воздействие на смазку и возникают напряжения в верхней части кристаллизатора на мениске или вблизи него. Все эти эффекты усугубляются при более высоких скоростях разливки. Поэтому при использовании известных погружных стаканов необходимо снижать скорость разливки.

На фиг. 17 видно, что разделитель потока может альтернативно представлять собой тупой треугольный клин 32с, рабочая кромка которого имеет входной угол 156o, а стороны расположены под углами 12o к горизонтали, что согласно первой немецкой заявке 3709188 обеспечивает предполагаемые углы отклонения ±78o. Но действительные углы отклонения и в этом случае составляют приблизительно ±45o, и этот погружной стакан имеет те же недостатки, которые были описаны выше.

Показанный на фиг. 18 погружной стакан 30 аналогичен погружному стакану, раскрытому в заявке DE 4142447, в которой сообщается, что предполагаемые углы отклонения находятся в интервале 10-22o. Поток из впускной трубы 30b поступает в основной переходный участок 34, который изображен с предполагаемыми углами отклонения ±20o, образованными расходящимися боковыми стенками 34с и 34f и треугольным разделителем 32 потока. При отсутствии разделителя 32 потока эквипотенциал результирующего потока вблизи выпускных окон 46 и 48 показан в точке 50. Эквипотенциал 50 имеет нулевую кривизну в центральной области рядом с осью S трубы 30b и максимальную кривизну на его ортогональном пересечении с правой и левой сторонами 34с и 34f погружного стакана. Масса потока в центре имеет незначительное отклонение, и только поток вблизи сторон имеет отклонение на ±20o. При отсутствии разделителя потока среднее отклонение в окнах 46 и 48 будет менее 1/4, возможно 1/5 или 20% предполагаемого отклонения ±20o.

Если временно пренебречь трением стенок, то 64а будет суммарным вектором и линией тока, характеризующими поток рядом с левой стороной 34f погружного стакана, а 66а будет суммарным вектором и линией тока, характеризующими поток рядом с правой стороной 34с погружного стакана. Исходная точка и направление линии тока соответствуют исходной точке и направлению вектора, а длина линии тока соответствует длине вектора. Естественно, что линии тока 64а и 66а исчезают в турбулентности между жидкостью в кристаллизаторе и жидкостью, выходящей из погружного стакана 30. Если вставлен короткий разделитель потока 32, то он действует преимущественно как усеченное тело в двухмерном потоке. Векторы-линии тока 64 и 66 вблизи этого тела имеют более высокую скорость, чем векторы-линии тока 64а и 66а. Естественно, что линии тока 64 и 66 исчезают в струе с низким давлением после разделителя потока 32. Эта струя с низким давлением поворачивает поток рядом с разделителем 32 вниз. В последней упомянутой немецкой заявке показан треугольный разделитель 32, составляющий только 21% длины основного переходного участка 34. Этого недостаточно, чтобы обеспечить хотя бы приблизительные предполагаемые отклонения, поскольку для этого требуется гораздо более длинный треугольный разделитель и соответствующее увеличение длины основного переходного участка 34. Без значительного бокового отклонения расплавленная сталь имеет тенденцию резко входить в кристаллизатор. Это увеличивает амплитуду стоячей волны, но не за счет увеличения высоты мениска на концах кристаллизатора, а за счет увеличения падения мениска в той выпуклости перед погружным стаканом и после него, где поток из погружного стакана захватывает жидкость из этой части выпуклости и создает отрицательные давления.

В известном погружном стакане предпринята попытка отклонять струи за счет положительных давлений между ними, обеспечиваемых разделителем потока.

В результате отклонений, допущенных при изготовлении погружного стакана, отсутствия замедления или рассеяния потока перед его разделением и низкочастотных колебаний потоков, выходящих из окон 46 и 48, центральная линия тока потока практически не будет ударять по острию треугольного разделителя 32 потока на фиг. 18. Вместо этого точка полного торможения будет лежать преимущественно на одной или другой стороне разделителя 32. Например, если точка полного торможения находится на левой стороне разделителя 32, то возникает ламинарное разделение потока на правой стороне разделителя 32. Образование пузырьков, вызванное этим разделением, уменьшает угловое отклонение потока на правой стороне разделителя 32 и вносит дополнительную турбулентность в поток, выходящий из окна 48.

Сущность изобретения

В основу настоящего технического решения поставлена задача создания погружного стакана, позволяющего улучшить поведение потока, связанное с вводом жидкого металла в кристаллизатор через погружной стакан.

Следующей задачей изобретения является создание погружного стакана, в котором сила инерции жидкого металла, проходящего через погружной стакан, делится и лучше контролируется за счет разделения потока на отдельные независимые струи в канале погружного стакана многоступенчатым способом.

Еще одной задачей изобретения является создание погружного стакана, который бы смягчил разделение потока и тем самым уменьшил турбулентность, стабилизировал выходные струи и обеспечил заданный угол отклонения для независимых струй.

Изобретение также направлено на создание погружного стакана для распределения или замедления проходящего через него потока жидкого металла и тем самым для уменьшения инерциальной силы потока в целях стабилизации выходных струй из погружного стакана.

Задачей изобретения является создание погружного стакана, в котором отклонение струй достигается частично за счет отрицательных давлений, действующих на внешние части струй, за счет изогнутых секций с криволинейным концом, чтобы сделать распределение скорости в выпускных окнах более равномерным.

Еще одна цель изобретения - создать погружной стакан, имеющий основной переходный участок между круглым поперечным сечением, содержащим осесимметричный поток, и удлиненным поперечным сечением, толщина которого меньше диаметра круглого поперечного сечения, а ширина больше диаметра круглого поперечного сечения, содержащим поток с плоскостной симметрией и практически равномерным распределением скорости по всему переходному участку, без учета трения со стенками.

Изобретение также направлено на создание погружного стакана, имеющего гексагональное поперечное сечение основного переходного участка для повышения эффективности отклонений потока в основном переходном участке.

Еще одна цель изобретения - создание погружного стакана, обеспечивающего рассеяние между впускной трубой и выпускными окнами для уменьшения скорости потока из окон и снижения турбулентности.

Целью изобретения является создание погружного стакана, обеспечивающего распределение или замедление потока в основном переходном участке между разными поперечными сечениями для снижения скорости потока из окон и повышения стабильности и равномерности скорости линий тока в окнах.

Изобретение также решает задачу создания погружного стакана, имеющего разделитель потока с закругленной рабочей кромкой, позволяющий изменять точку полного торможения без разделения потока.

Целью изобретения также является погружной стакан, который более эффективно использует имеющееся пространство в выпуклом или коронообразном кристаллизаторе и способствует улучшению конфигурации потока в нем.

Целью изобретения также является погружной стакан с каналом, имеющим многогранную внутреннюю геометрию, которая обеспечивает увеличение площади внутреннего поперечного сечения канала вблизи центральной оси стакана по сравнению с его краями.

Целью изобретения также является создание погружного стакана, который обеспечивает широкий полезный диапазон рабочих объемов пропускаемого потока без ухудшения его характеристик.

Целью изобретения также является создание погружного стакана с направляющими перегородками, которые разделяют поток на внешние струи и центральную струю таким образом, что эффективный угол разгрузки внешних струй, выходящих из верхних выпускных окон, изменяется в зависимости от объема жидкого металла, пропускаемого через погружной стакан.

Целью изобретения также является создание погружного стакана с направляющими перегородками, которые разделяют поток на внешние струи и центральную струю таким образом, чтобы эффективный угол разгрузки внешних струй, выходящих из верхних выпускных окон, возрастал с увеличением объема жидкого металла, пропускаемого через погружной стакан.

Перечисленные выше и другие задачи изобретения решаются в способе и устройстве для пропускания жидкого металла через погружной стакан, содержащий удлиненный канал, имеющий по меньшей мере одно впускное окно, по меньшей мере одно верхнее выпускное окно и по меньшей мере одно нижнее выпускное окно. Направляющую перегородку располагают вблизи верхнего выпускного окна для разделения потока жидкого металла, проходящего через канал, по меньшей мере на одну наружную струю и центральную струю, причем внешняя струя проходит через верхнее выпускное окно, а центральная струя проходит мимо направляющей перегородки в направлении нижнего выпускного окна. Направляющая перегородка выполнена с возможностью распределения части жидкого металла, разделенной на наружную струю и центральную струю, таким образом, что эффективный угол разгрузки наружной струи, выходящей через верхнее выпускное окно, изменяется в зависимости от объема жидкого металла, пропускаемого через погружной стакан.

Предпочтительно, чтобы эффективный угол разгрузки внешних струй увеличивался с увеличением объема пропускаемого потока.

В предпочтительном варианте направляющие перегородки выполнены таким образом, чтобы около 15-45%, наиболее предпочтительно 25-40%, всего потока жидкости, проходящего через погружной стакан, выделялось для внешних струй и около 55-85%, наиболее предпочтительно 60-75%, всего потока жидкости, проходящего через погружной стакан, выделялось для центральной струи.

В предпочтительном варианте теоретический угол разгрузки верхних выпускных окон составляет около 0-25o, наиболее предпочтительно около 7-10o, вниз от горизонтали.

Погружной стакан может также содержать центральную ось, по меньшей мере одно впускное окно и по меньшей мере одно выпускное окно, при этом канал погружного стакана имеет увеличенную часть для обеспечения в нем области большего поперечного сечения вблизи центральной оси, чем у краев канала.

В предпочтительном варианте увеличенная часть содержит по меньшей мере две отклоняющие грани, каждая из которых проходит от точки на плоскости, практически параллельной центральной оси и пересекающейся с нею, в направлении нижнего края канала. В предпочтительном варианте отклоняющие грани имеют верхнее ребро и центральное ребро, и по меньшей мере два верхних ребра примыкают друг к другу, образуя вершину, преимущественно направленную к впускному окну. Предпочтительно, чтобы центральное ребро каждой отклоняющей грани было больше удалено от продольной горизонтальной оси погружного стакана, чем верхнее ребро отклоняющей грани в горизонтальном поперечном сечении.

Перечисленные выше и другие задачи изобретения решаются в способе и устройстве для пропускания жидкого металла через погружной стакан, содержащий продольный канал, который имеет входное окно и по меньшей мере два выходных окна. Первая направляющая перегородка расположена вблизи одного выпускного окна, а вторая направляющая перегородка расположена вблизи другого выходного окна.

Направляющие перегородки разделяют поток жидкого металла на две внешние струи и центральную струю и отклоняют внешние струи практически в противоположных направлениях. Разделитель потока, расположенный за направляющими перегородками, делит центральную струю на две внутренние струи и во взаимодействии с направляющими перегородками отклоняет эти две внутренние струи практически в том же направлении, в котором отклоняются внешние струи.

Предпочтительно, чтобы внешние и внутренние струи снова объединялись перед выходом струи из по меньшей мере одного выпускного окна или после этого выхода.

В предпочтительном варианте направляющие перегородки отклоняют внешние струи под углом отклонения приблизительно 20-90o от вертикали. Предпочтительно, чтобы направляющие перегородки отклоняли внешние струи под углом приблизительно 30o от вертикали.

В предпочтительном варианте направляющие перегородки отклоняют две внутренние струи в направлении, отличном от направления, в котором отклоняются две внешние струи. Предпочтительно, чтобы направляющие перегородки отклоняли две внешние струи под углом приблизительно 45o от вертикали и отклоняли две внутренние струи под углом приблизительно 30o от вертикали.

Краткое описание чертежей

В дальнейшем изобретение поясняется подробным описанием примеров его выполнения со ссылкой на прилагаемые чертежи, на которых аналогичные детали имеют одинаковые ссылочные позиции.

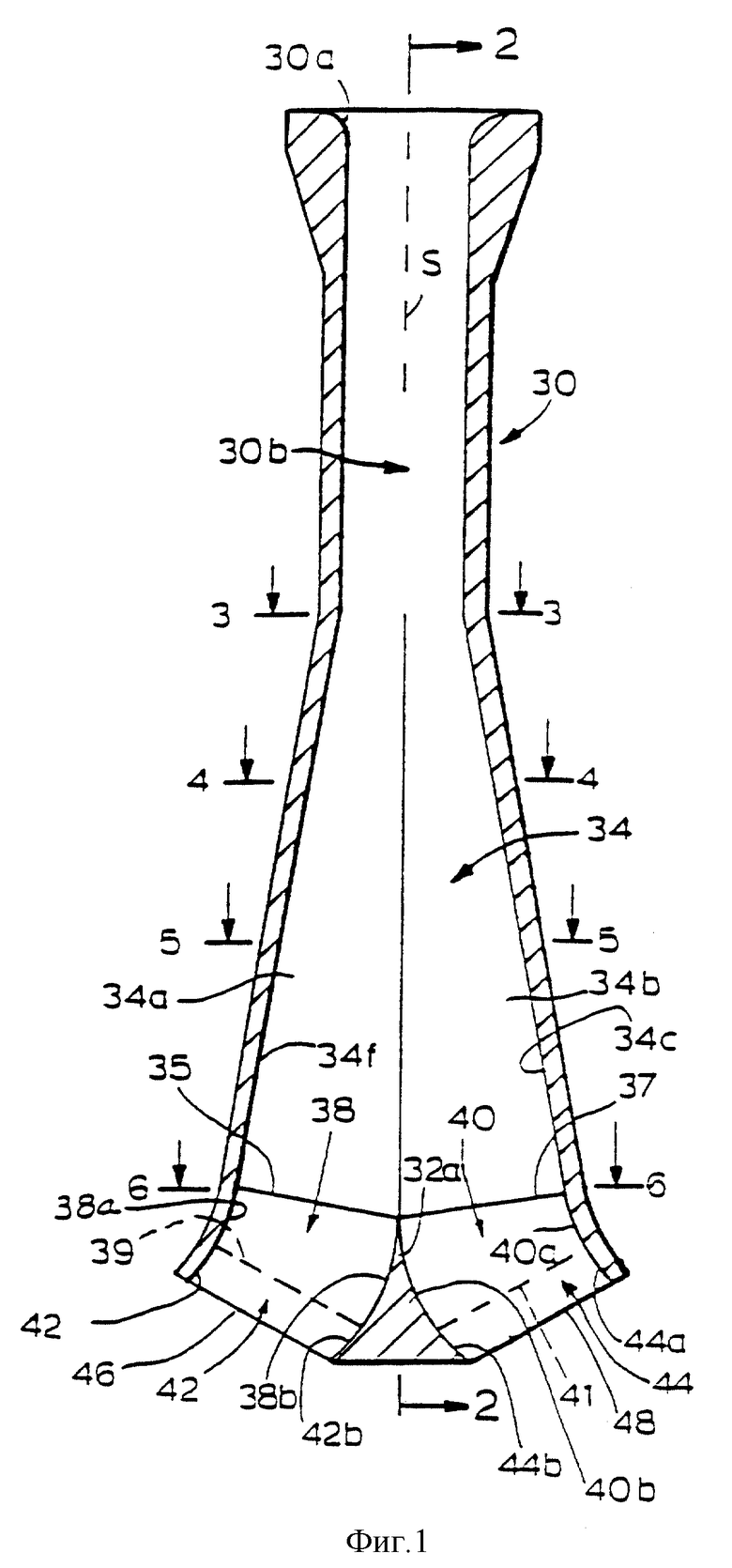

На фиг. 1 изображен вид спереди в осевом сечении по линии 1-1 на фиг. 2 первого погружного стакана, имеющего шестиугольный основной переходный участок, расходящийся под небольшим углом, и умеренный изгиб на конце;

фиг. 1a - вид спереди частичного поперечного сечения предпочтительного варианта разделителя потока, имеющего закругленную рабочую кромку;

фиг. 1b - альтернативный вид осевого сечения по линии 1b-1b на фиг. 2b альтернативного варианта погружного стакана, имеющего основной переходный участок, замедляющий, рассеивающий и отклоняющий выходные потоки;

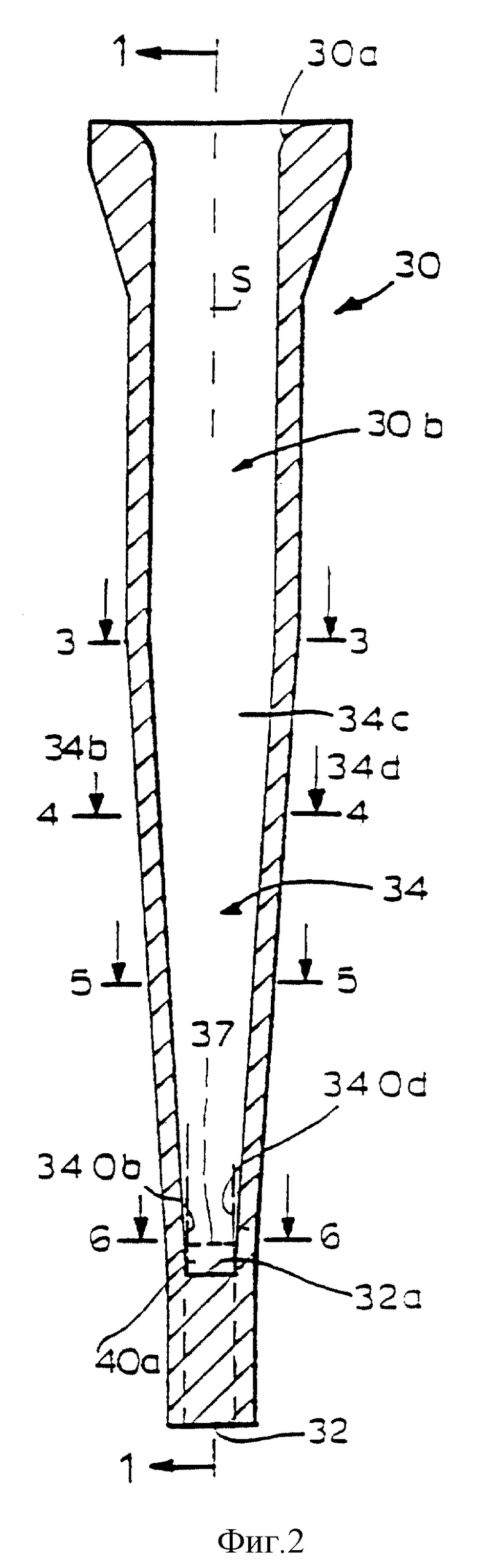

фиг. 2 - вид слева осевого сечения по линии 2-2 на фиг. 1;

фиг. 2а - осевое сечение по линии 2а-2а на фиг. 1b;

фиг. 3 - поперечное сечение в плоскости 3-3 на фиг. 1 и 2;

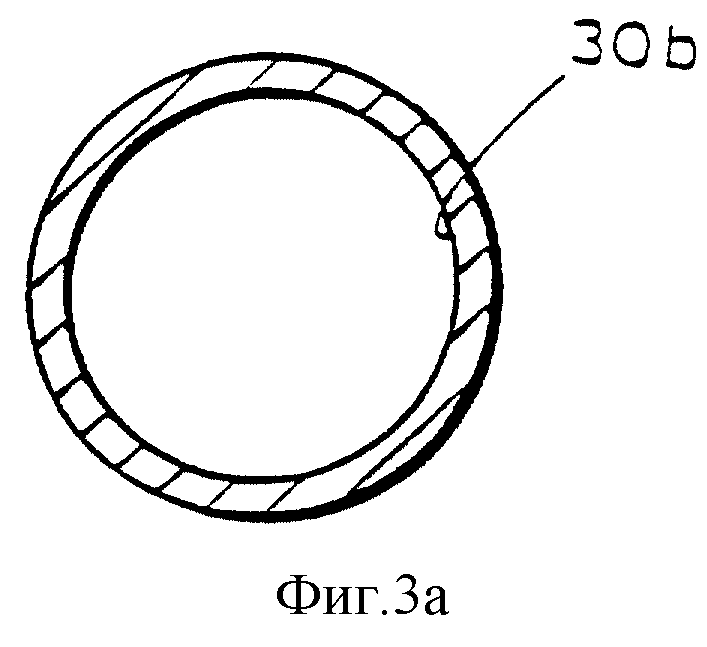

фиг. 3а - вид сверху поперечного сечения в плоскости 3а-3а на фиг. 1b и 2а;

фиг. 4 - вид сверху поперечного сечения в плоскости 4-4 на фиг. 1 и 2;

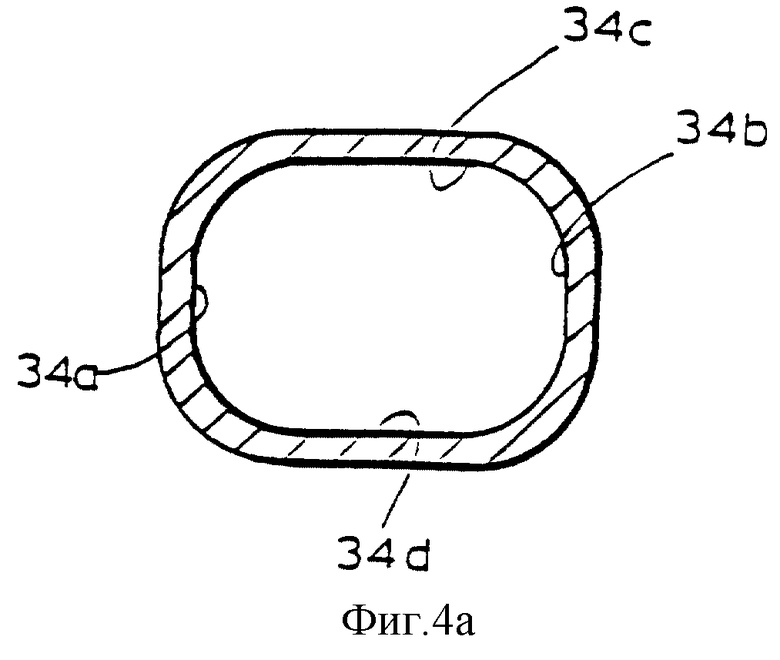

фиг. 4а - поперечное сечение в плоскости 4а-4а на фиг. 1b и 2а;

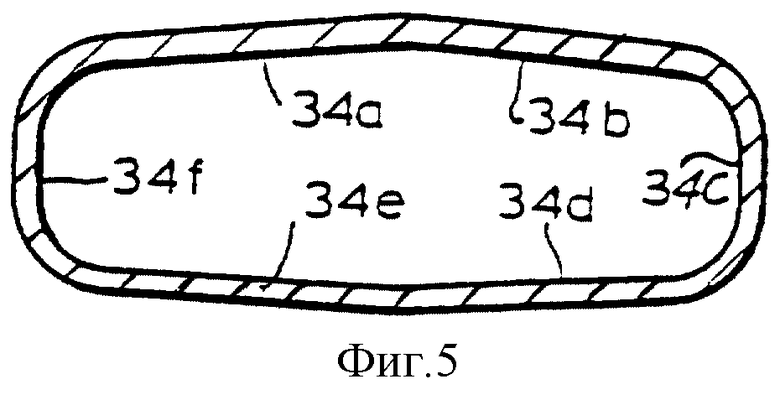

фиг. 5 - вид сверху поперечного сечения в плоскости 5-5 на фиг. 1 и 2;

фиг. 5а - поперечное сечение в плоскости 5а-5а на фиг. 1b и 2а;

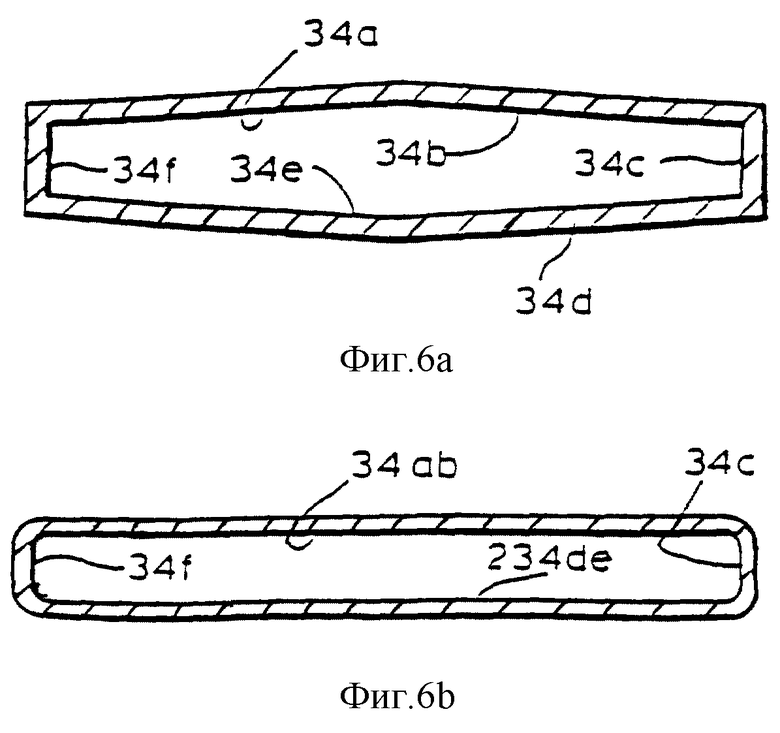

фиг. 6 - вид сверху поперечного сечения в плоскости 6-6 на фиг. 1 и 2;

фиг. 6а - вид сверху альтернативного поперечного сечения в плоскости 6-6 на фиг. 1 и 2;

фиг. 6b - вид сверху поперечного сечения в плоскости 6-6 на фиг. 13 и 14 и фиг. 15 и 16;

фиг. 6с - поперечное сечение в плоскости 6а-6а на фиг. 1b и 2а;

фиг. 7 - вид спереди осевого сечения второго погружного стакана, имеющего переходной участок между круглым и прямоугольным сечением с постоянной площадью, гексагональный основной переходный участок с малым углом расхождения с рассеянием и умеренный изгиб на конце;

фиг. 8 - вид слева осевого сечения погружного стакана по фиг. 7;

фиг. 9 - вид спереди осевого сечения третьего погружного стакана, имеющего переходный участок между круглым и квадратным сечением с умеренным рассеянием, гексагональный основной переходный участок со средним углом расхождения и с постоянной площадью потока и малый изгиб на конце;

фиг. 10 - вид слева осевого сечения погружного стакана по фиг. 9;

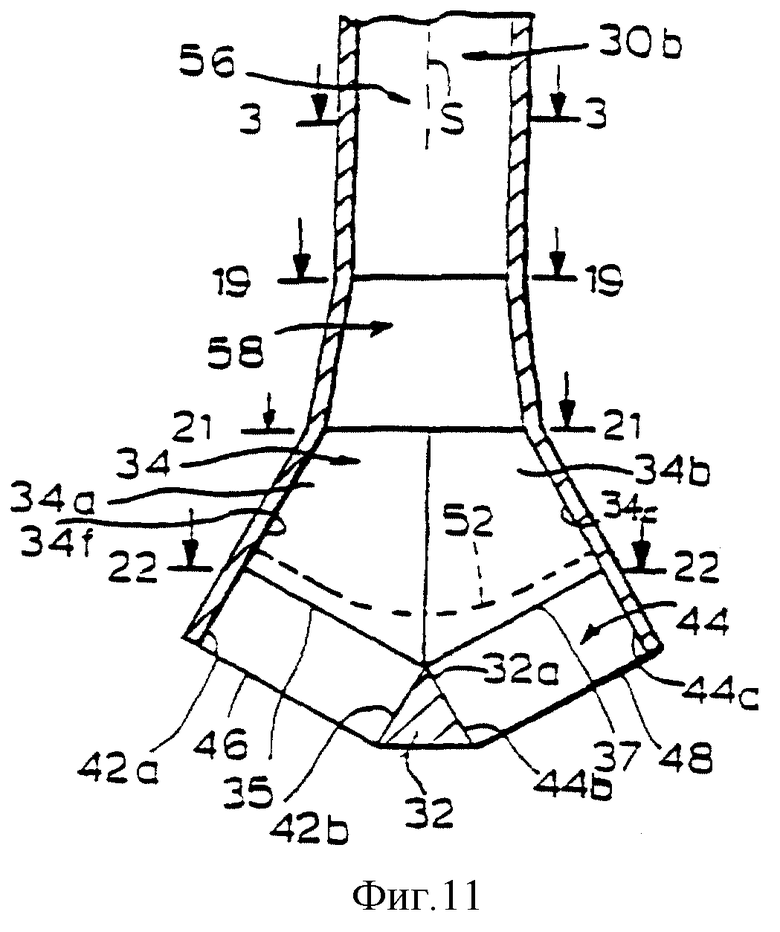

фиг. 11 - вид спереди осевого сечения четвертого погружного стакана, имеющего переходные участки между круглым и квадратным сечением и квадратным и прямоугольным сечением с большим общим рассеянием, гексагональный основной переходный участок с большим углом расхождения и с уменьшающейся площадью потока, без изгиба на конце;

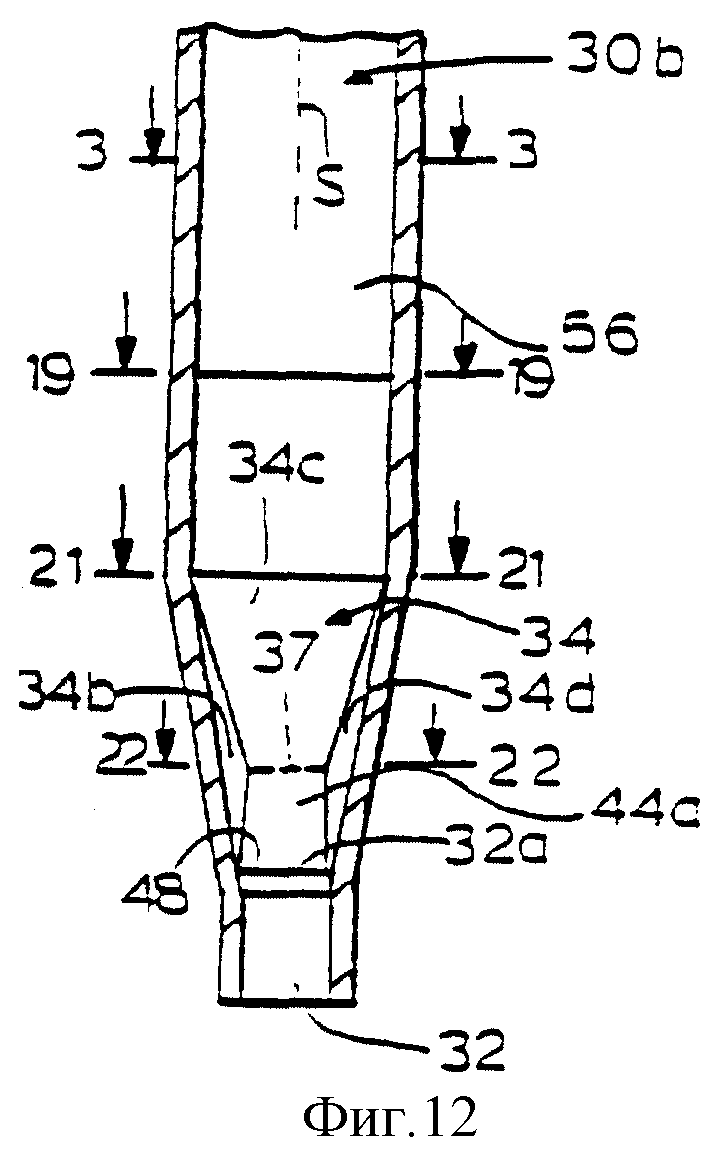

фиг. 12 - вид слева осевого погружного стакана по фиг. 11;

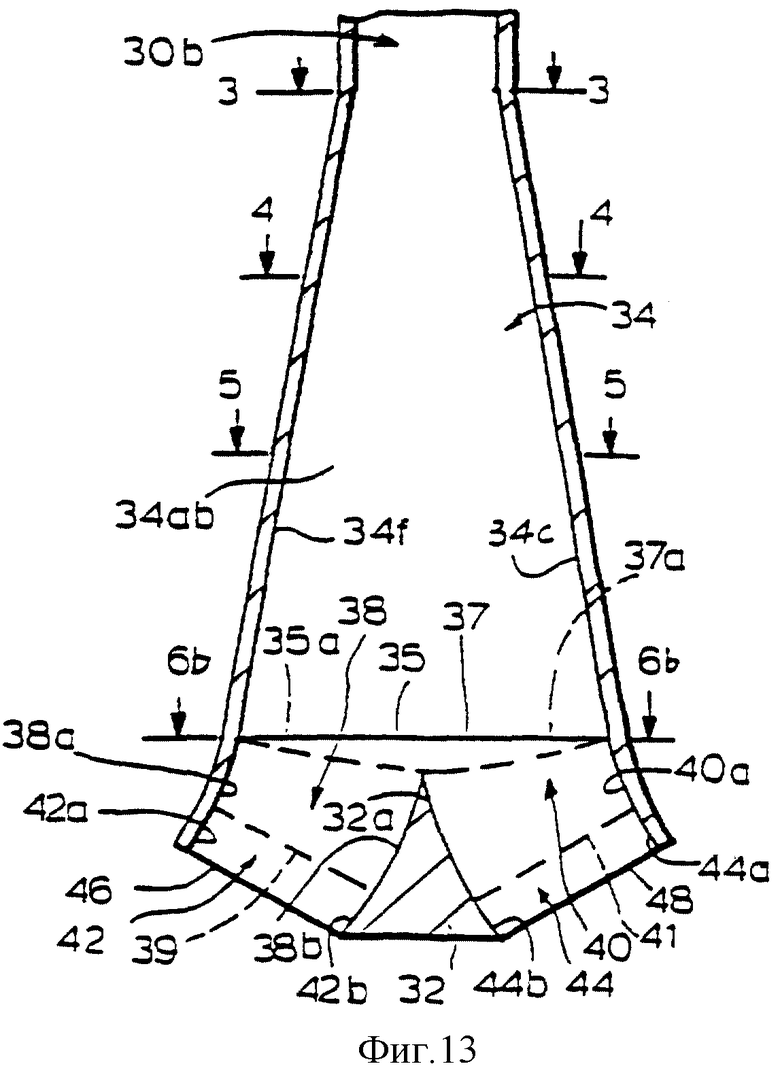

фиг. 13 - вид спереди осевого сечения пятого погружного стакана, аналогичного погружному стакану, изображенному на фиг. 1, но без прямоугольного основного переходного участка;

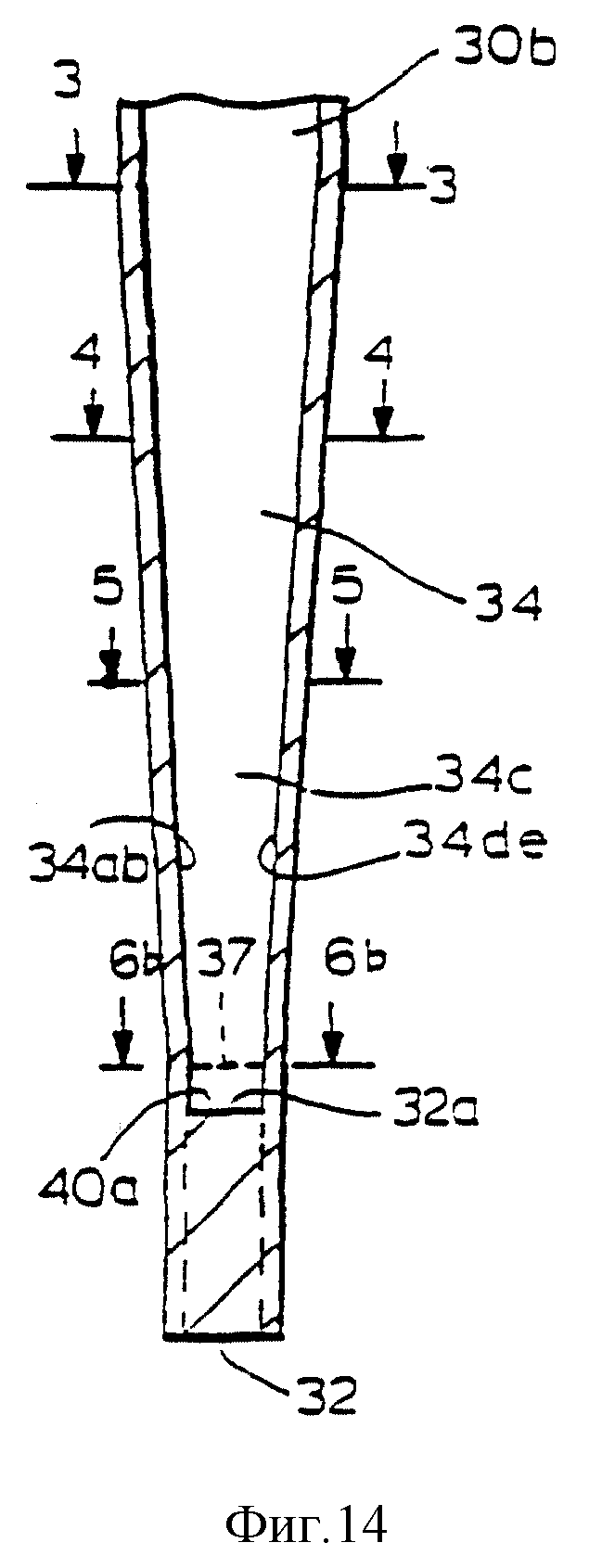

фиг. 14 - вид слева осевого сечения погружного стакана по фиг. 13;

фиг. 15 - вид спереди осевого сечения шестого погружного стакана, имеющего прямоугольный основной переходный участок с малым углом расхождения и с рассеянием, минимальное отклонение потока в основном переходном участке и большой изгиб на конце;

фиг. 16 - вид слева осевого сечения погружного стакана по фиг. 15;

фиг. 17 - вид спереди осевого сечения известного погружного стакана;

фиг. 17а - вид спереди осевого сечения погружного стакана, иллюстрирующий конфигурации потока в кристаллизаторе, создаваемые погружным стаканом, изображенным на фиг. 17;

фиг. 17b - вид сверху поперечного сечения в криволинейной плоскости мениска, показывающий конфигурации потока на поверхности, создаваемые погружным стаканом, изображенным на фиг. 17;

фиг. 18 - вид спереди осевого сечения еще одного известного погружного стакана;

фиг. 19 - вид осевого сечения еще одного известного погружного стакана;

фиг. 20 - частичный вид сбоку сечения известного погружного стакана по фиг. 19;

фиг. 21 - вид осевого сечения следующего известного погружного стакана;

фиг. 22 - вид сверху по стрелке А известного погружного стакана, изображенного на фиг. 21;

фиг. 23 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

фиг. 24 - вид поперечного сечения погружного стакана, изображенного на фиг. 23, по линии А-А;

фиг. 25 - вид поперечного сечения по линии В-В на фиг. 23;

фиг. 26 - частичный вид сбоку осевого сечения погружного стакана по фиг. 23;

фиг. 27 - вид сбоку осевого сечения погружного стакана по фиг. 23;

фиг. 28 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

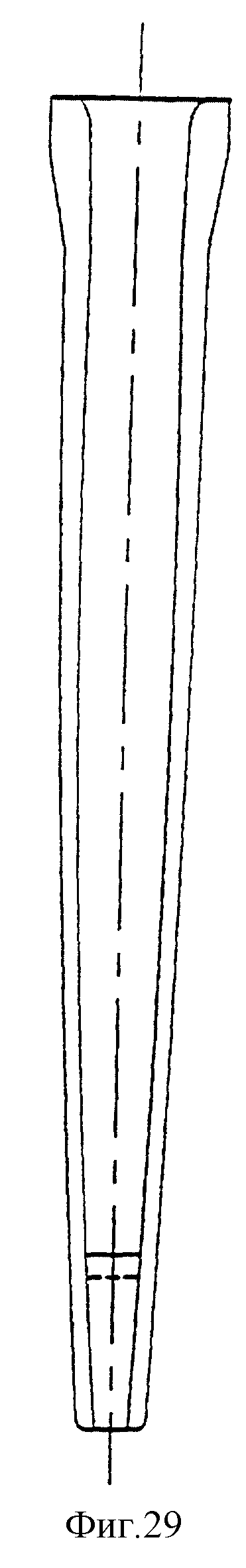

фиг. 29 - вид сбоку осевого сечения погружного стакана по фиг. 28;

фиг. 30 - вид осевого сечения погружного стакана по фиг. 23;

фиг. 28 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

фиг. 29 - вид сбоку осевого сечения погружного стакана по фиг. 28;

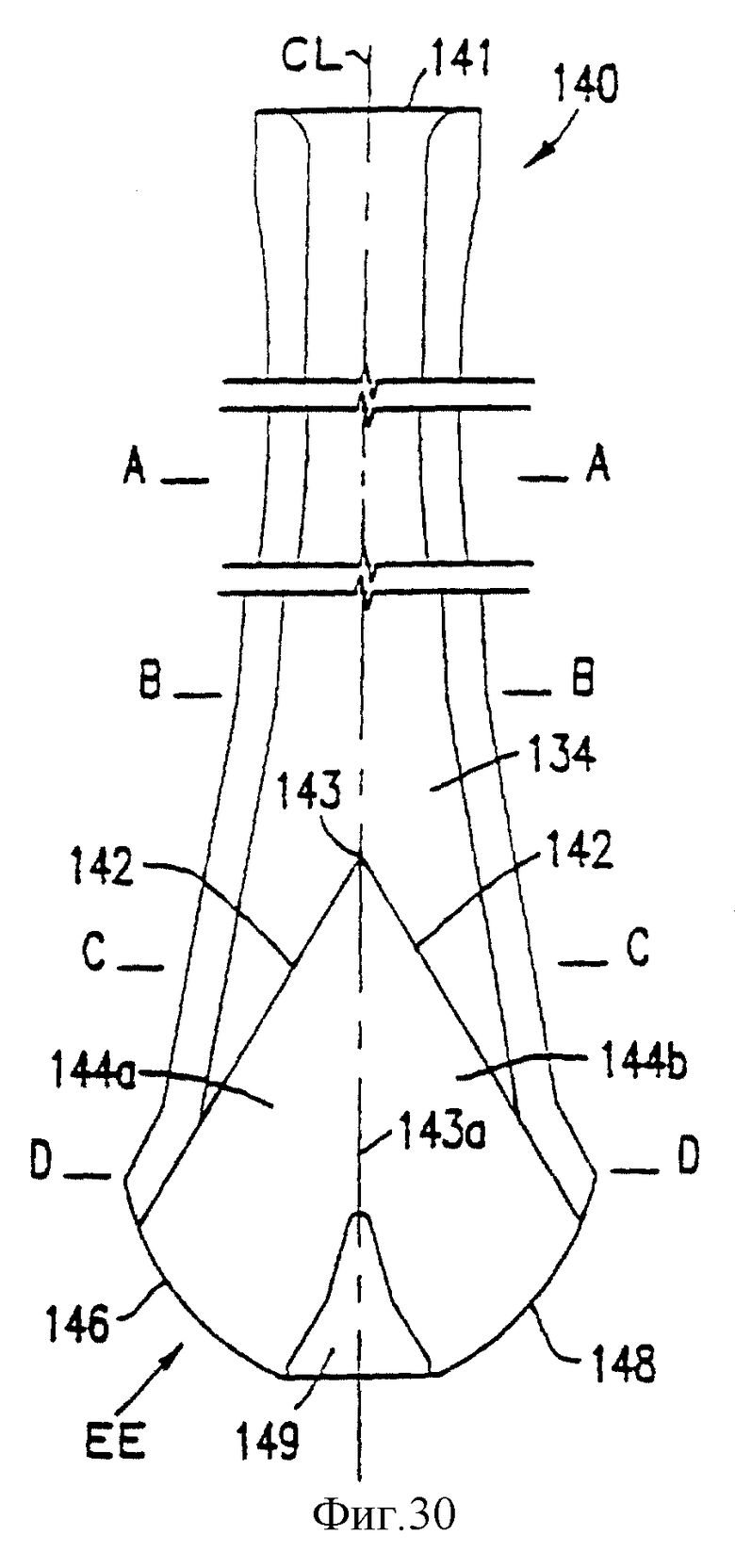

фиг. 30 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

фиг. 30А - вид поперечного сечения на фиг. 30 по линии А-А;

фиг. 30В - вид поперечного сечения на фиг. 30 по линии В-В;

фиг. 30С - вид поперечного сечения по линии С-С на фиг. 30;

фиг. 30D - вид поперечного сечения по линии D-D на фиг. 30;

фиг. 30ЕЕ - частичный вид в плане выпускного окна погружного стакана, изображенного на фиг. 30, по стрелке ЕЕ;

фиг. 31 - вид сбоку осевого сечения погружного стакана по фиг. 30;

фиг. 32 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

фиг. 32А - вид поперечного сечения по линии А-А на фиг. 32;

фиг. 32А - вид поперечного сечения по линии А-А на фиг. 32;

фиг. 32В - вид поперечного сечения по линии В-В на фиг. 32;

фиг. 32С - вид поперечного сечения по линии С-С на фиг. 32;

фиг. 32D - вид поперечного сечения по линии D-D на фиг. 32;

фиг. 32Е - вид поперечного сечения по линии Е-Е на фиг. 32;

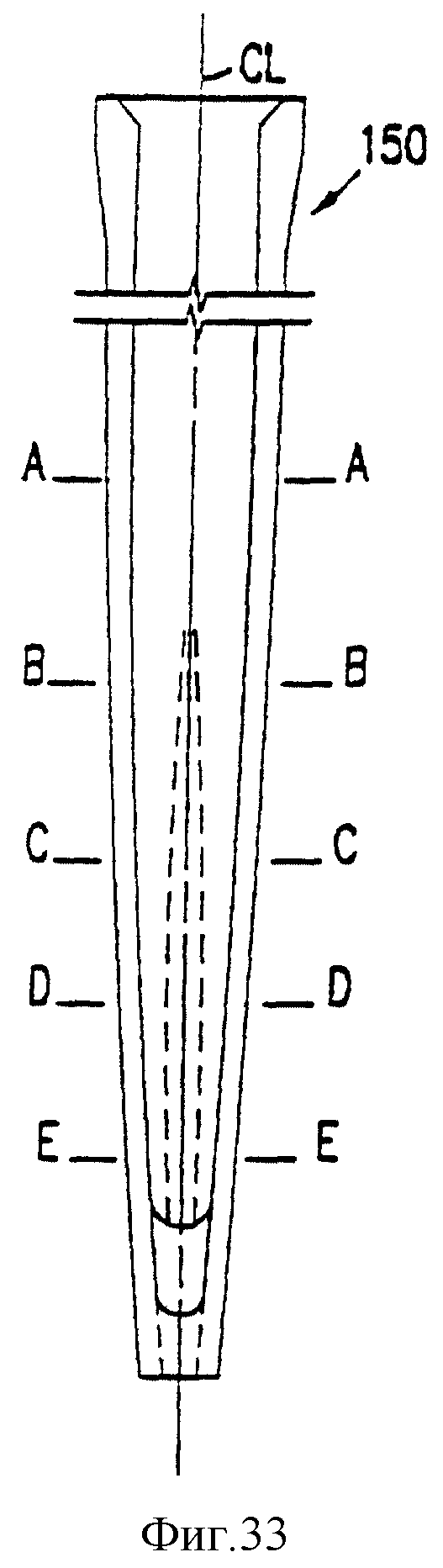

фиг. 33 - вид сбоку осевого сечения погружного стакана по фиг. 32;

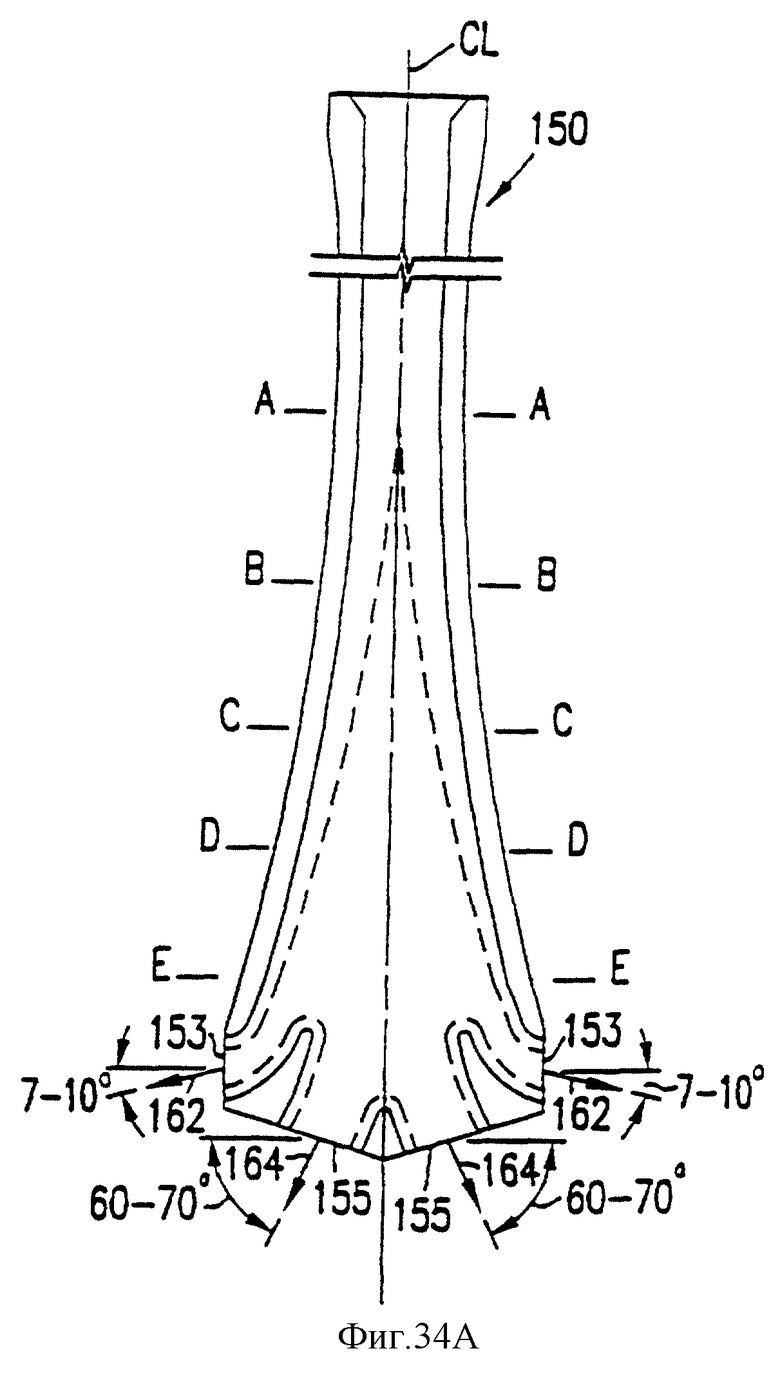

фиг. 34А - вид осевого сечения погружного стакана по фиг. 32, иллюстрирующий эффективные углы разгрузки выходных струй при малом объеме пропускаемого потока;

фиг. 34В - вид осевого сечения погружного стакана по фиг. 32, иллюстрирующий эффективные углы разгрузки выходных струй при среднем объеме пропускаемого потока;

фиг. 34С - вид осевого сечения погружного стакана по фиг. 32, иллюстрирующий эффективные углы разгрузки выходных струй при большом объеме пропускаемого потока;

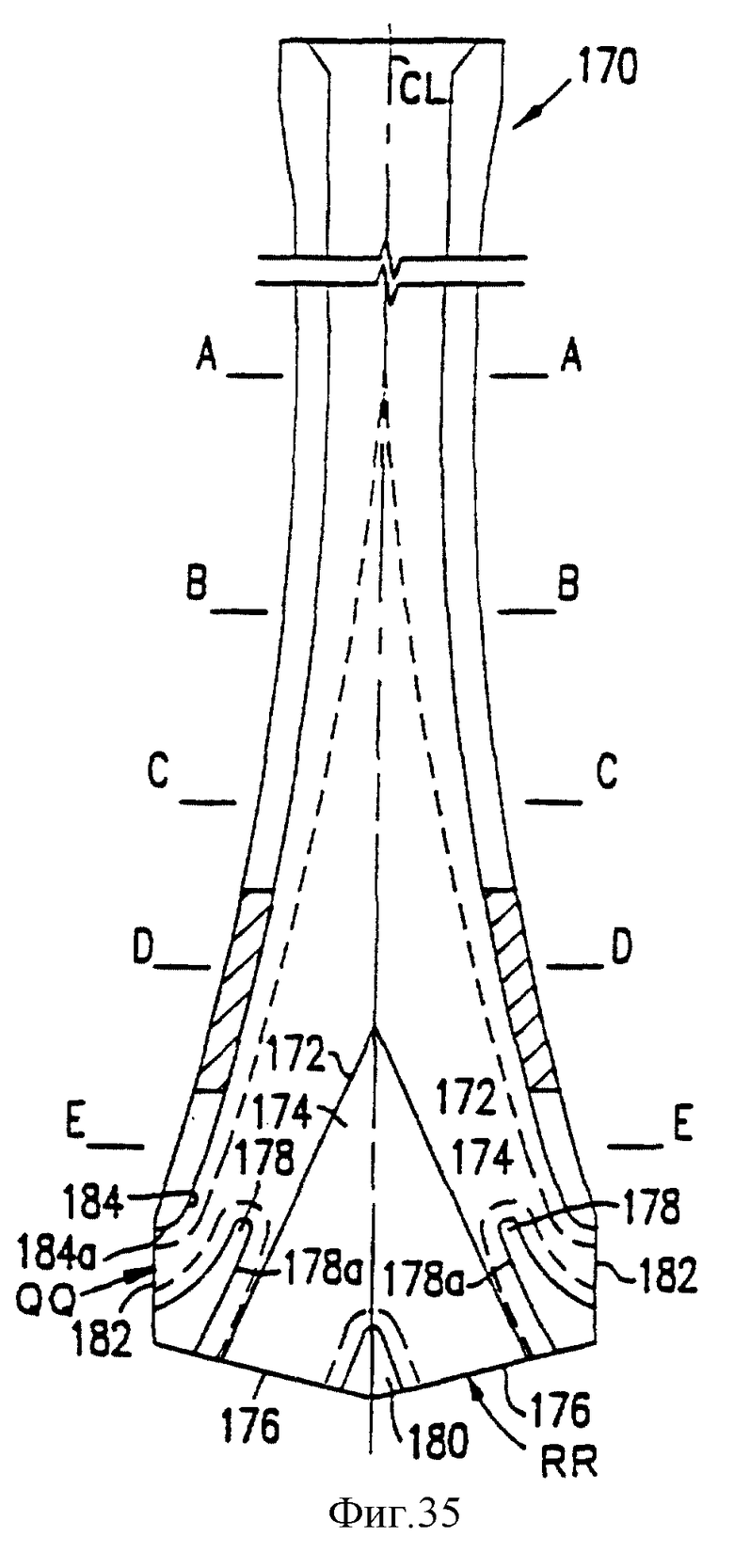

фиг. 35 - вид осевого сечения альтернативного варианта погружного стакана согласно изобретению;

фиг. 35А - вид поперечного сечения по линии А-А на фиг. 35;

фиг. 35В - вид поперечного сечения по линии В-В на фиг. 35;

фиг. 35С - вид поперечного сечения по линии С-С на фиг. 35;

фиг. 35D - вид поперечного сечения по линии D-D на фиг. 35;

фиг. 35Е - вид поперечного сечения по линии Е-Е на фиг. 35;

фиг. 35QQ - частичный вид в плане верхнего выпускного окна погружного стакана, изображенного на фиг. 35, по стрелке QQ;

фиг. 35RR - частичный вид в плане нижнего выпускного окна погружного стакана, изображенного на фиг. 35, по стрелке RR;

фиг. 36 - вид сбоку осевого сечения погружного стакана по фиг. 35.

Описание предпочтительных вариантов изобретения

На фиг. 1b и 2а изображен погружной стакан, обозначенный в целом позицией 30. Верхний конец погружного стакана имеет впускную горловину 30а, заканчивающуюся круглой трубой или каналом 30b, проходящим вниз, как показано на фиг. 1b и 2а. Ось трубчатой секции 30b принимается за ось S погружного стакана. Трубчатая секция 30b заканчивается в плоскости 3а-3а, которая, как видно на фиг. 3а, имеет круглое поперечное сечение. Затем поток поступает в основной переходный участок, обозначенный в общем позицией 34 и предпочтительно имеющий четыре стенки 34a-34d. Боковые стенки 34а и 34b расходятся под некоторым углом от вертикали. Передние стенки 34с и 34d сходятся с задними стенками 34а и 34b. Понятно, что область 34 переходного участка может иметь любую форму или поперечное сечение с плоскостной симметрией и не ограничена формой, имеющей такое же число стенок (четыре или шесть) или такие же площади поперечного сечения, как описано в материалах заявки, важно только, чтобы в области 34 переходного участка практически круглое поперечное сечение изменялось на, по существу, удлиненное поперечное сечение с плоскостной симметрией, см. фиг. 3а, 4а, 5а, 6с.

В коническом двухмерном рассеивателе принято ограничивать входной угол конуса до приблизительно 8o для исключения чрезмерных потерь давления при начальном разделении потока. Соответственно, в одноразмерном прямоугольном рассеивателе, в котором одна пара противолежащих сторон параллельна, другая пара противолежащих сторон должна расходиться при входных углах не более 16o, то есть +8o от оси для одной стенки и -8o от оси для противоположной стенки. Например, в рассеивающем основном переходном участке 34, показанном на фиг. 1b, среднее схождение передних стенок на 2,65o и расхождение боковых стенок на 5,2o дает эквивалентное одноразмерное расхождение боковых стенок приблизительно на 10,4-5,3=5,1o, что меньше предела 8o.

На фиг. 4а, 5а и 6с показаны поперечные сечения, взятые в соответствующих плоскостях 4а-4а, 5а-5а и 6с-6с на фиг. 1b и 2а, которые соответственно расположены под плоскостью 3а-3а. На фиг. 4а показано четыре выступающих угла с большим радиусом, на фиг. 5а - четыре выступающих угла со средним радиусом, и на фиг. 6с - четыре выступающих угла с малым радиусом.

Разделитель 32 потока расположен под переходным участком, и таким образом здесь образуются две оси 35 и 37. Входные углы разделителя потока практически эквивалентны углу расхождения выпускных стенок 38 и 39.

Площадь в плоскости 3а-3а больше, чем площадь двух наклонных выходов 35 и 37, и поток из выходов 35 и 37 имеет меньшую скорость, чем поток в круглой трубчатой секции 30b. Это снижение средней скорости потока уменьшает турбулентность, вызываемую вхождением жидкости из погружного стакана в кристаллизатор.

Общее отклонение является суммой отклонения, обеспеченного в основном переходном участке 34, и отклонения, созданного за счет расхождения выходных стенок 38 и 39. Было обнаружено, что угол общего отклонения приблизительно 30o является почти оптимальным для непрерывной разливки тонких стальных слябов шириной 975-1625 мм или 38-64 дюйма и толщиной 50-60 мм. Оптимальный угол отклонения зависит от ширины сляба и в некоторой степени от длины, ширины и глубины выпуклости В кристаллизатора. Обычно эта выпуклость может иметь длину 800-1100 мм, ширину 150-200 мм и глубину 700-800 мм.

На фиг. 1 и 2 показан альтернативный вариант погружного стакана, обозначенного в целом позицией 30. Верхний конец погружного стакана содержит входную горловину 30а, заканчивающуюся круглой трубкой 30b с внутренним диаметром 76 мм, которая проходит вниз, как показано на фиг. 1 и 2. Ось трубчатой секции 30b принимается за ось S погружного стакана. Трубчатая секция 30b заканчивается в плоскости 3-3, которая, как видно на фиг. 3, имеет круглое поперечное сечение и площадь 4536 мм2. Затем поток поступает в основной переходный участок, обозначенный в целом позицией 34 и предпочтительно имеющий шесть стенок 34а-34f. Боковые стенки 34с и 34f расходятся под некоторым углом, предпочтительно, под углом 10o от вертикали. Передние стенки 34d и 34е расположены под малыми углами относительно друг друга так же, как и задние стенки 34а и 34b. Более подробно это поясняется ниже. Передние стенки 34d и 34е сходятся с задними стенками 34а и 34b, каждая под средним углом приблизительно 3,8o от вертикали.

В коническом двухмерном рассеивателе принято ограничивать входной угол конуса до приблизительно 8o, чтобы исключить чрезмерную потерю давления при начальном разделении потока. Соответственно, в одноразмерном прямоугольном рассеивателе, в котором одна пара противолежащих стенок параллельна, другая пара противолежащих стенок должна расходиться под входным углом не более 16o, т.е. +8o от оси для одной стенки и -8o от оси для противоположной стенки. В рассеивающем основном переходном участке 34, изображенном на фиг. 1, среднее расхождение передней и задней стенок на 3,8o дает эквивалентное одноразмерное расхождение боковых стенок приблизительно на 10-3,8=6,2o, что меньше предела 8o.

На фиг. 4, 5 и 6 показаны поперечные сечения, взятые в соответствующих плоскостях 4-4, 5-5 и 6-6 на фиг. 1 и 2, которые соответственно расположены на расстоянии 100, 200 и 351,6 мм под плоскостью 3-3. Входной угол между передними стенками 34е и 34d несколько меньше 180o так же, как и входной угол между задними стенками 34а и 34b. На фиг. 4 показаны четыре выступающих угла с большим радиусом, на фиг. 5 - четыре выступающих угла со средним радиусом, и на фиг. 6 - четыре выступающих угла с малым радиусом. Пересечение задних стенок 34а и 35b может иметь радиус так же, как и пересечение передних стенок 34d и 34е. Длина канала для потока составляет 111,3 мм на фиг. 4, 146,5 мм на фиг. 5 и 200 мм на фиг. 6.

Альтернативно, как показано на фиг. 6а, поперечное сечение в плоскости 6-6 может иметь четыре выступающих угла с практически нулевым радиусом. Передние стенки 34е и 34d и задние стенки 34а и 34b по линиям пересечения простираются вниз на 17,6 мм под плоскостью 6-6 до вершины 32а разделителя 32 потока. Таким образом, создаются два выхода 35 и 37, которые соответственно расположены под углами ±10o относительно горизонтали. Если допустить, что переходный участок 34 имеет острые выступающие углы в плоскости 6-6, как показано на фиг. 6а, то каждый из наклонных выходов будет прямоугольным и иметь длину наклонной плоскости 101,6 мм и ширину 28,4 мм, что дает общую площадь 5776 мм2.

Отношение площади в плоскости 3-3 к площади двух наклонных выходов 35 и 37 составляет π/4 = 0,785, а скорость потока из выходов 35 и 37 составляет 78,5% скорости в круглой трубчатой секции 30b. Это снижение средней скорости потока обеспечивает уменьшение турбулентности, вызванной вхождением жидкости из погружного стакана в кристаллизатор. Поток из выходов 35 и 37 поступает в соответствующие изогнутые прямоугольные трубчатые секции 38 и 40. В дальнейшем будет показано, что поток в основном переходном участке 34 преимущественно разделяется на две струи с более высокой скоростью течения вблизи боковых стенок 34с и 34f и с меньшими скоростями вблизи оси. При этом подразумевается, что отклонение потока в двух противоположных направлениях в основном переходном участке 34 приближается к ±10o. Изогнутые прямоугольные трубки 38 и 40 дополнительно отклоняют потоки под углами 20o. Изогнутые секции заканчиваются на линиях 39 и 41. Дальше идут соответствующие прямые прямоугольные трубчатые секции 42 и 44, которые почти выравнивают распределение скорости на выходе из изогнутых секций 38 и 40. Окна 46 и 48 являются выходами соответствующих прямых секций 42 и 44. Желательно, чтобы внутренние стенки 38а и 40а соответствующих изогнутых секций 38 и 40 имели заметный радиус кривизны предпочтительно не намного меньше половины заметного радиуса кривизны внешних стенок 38b и 40b. Внутренние стенки 38а и 40а могут иметь радиус 100 мм, а внешние стенки 38b и 40b будут иметь радиус 201,5 мм. Стенки 38b и 40b образованы разделителем 32 потока, который имеет острую рабочую кромку с входным углом 20o. Разделитель 32 также образует стенки 42b и 44b прямых прямоугольных секций 42 и 44.

Понятно, что возле внутренних стенок 38а и 40а имеет место низкое давление и поэтому высокая скорость, в то время как возле внешних стенок 38b и 40b имеет место высокое давление и, следовательно, низкая скорость. Следует отметить, что этот профиль скорости в изогнутых секциях 38 и 40 противоположен профилю в известных погружных стаканах 17 и 18. Прямые секции 42 и 44 обеспечивают высокоскоростной поток с низким давлением возле внутренних стенок 38а и 40а изогнутых секций 38 и 40 на значительное расстояние вдоль стенок 42а и 44а, чтобы рассеять поток до более низкой скорости и более высокого давления.

Общее отклонение составляет ±30o, куда входит 10o, обеспеченных в основном переходном участке 34, и 20o, обеспеченных в изогнутых трубчатых секциях 38 и 40. Было обнаружено, что этот общий угол отклонения является почти оптимальным для непрерывной разливки стальных слябов шириной 975-1625 мм или 38-64 дюйма. Оптимальный угол отклонения зависит от ширины сляба и в некоторой мере от длины, ширины и глубины выпуклости В кристаллизатора. Обычно эта выпуклость может иметь длину 800-1100 мм, ширину 150-200 мм и глубину 700-800 мм. Понятно, что при сечении в плоскости 6-6, показанном на фиг. 6, трубчатые секции 38, 40, 42 и 44 будут не идеально прямоугольными, а только в общих чертах. Понятно также, что на фиг. 6 боковые стенки 34с и 34f могут быть преимущественно полукруглыми без прямой части. Для большей ясности пересечение задних стенок 34а и 34b показано как очень острое, почти по прямой. На фиг. 2 позиции 340b и 340d представляют пересечение боковой стенки 34с с соответствующими передней и задней стенками 34b и 34d, если допустить квадратные выступающие углы, как на фиг. 6а. Однако из-за закругления четырех выступающих углов выше плоскости 6-6 линии 340b и 340d исчезают. Задние стенки 34а и 34b изогнуты в противоположном направлении относительно друг друга, причем отклонение равно нулю в плоскости 3-3 и имеет почти максимальное значение в плоскости 6-6. Передние стенки 34d и 34е изогнуты идентичным образом. Стенки 38а и 42а и стенки 40а и 44а можно рассматривать как расширяющиеся удлинения соответствующих боковых стенок 34f и 34с основного переходного участка 34.

На фиг. 1а изображен в увеличенном масштабе разделитель 32 потока с закругленной рабочей кромкой. Криволинейные стенки 38b и 40b имеют радиус меньше на 5 мм, например 196,5 мм вместо 201,5 мм. Это обеспечивает в данном примере толщину около 10 мм, в пределах которой можно выполнить закругленную рабочую кромку с достаточным радиусом кривизны, чтобы обеспечить требуемый диапазон точек полного торможения, не вызывая при этом ламинарного разделения. Вершина 32b разделителя 32 может иметь полуэллиптическую форму с вертикальной большой полуосью. Предпочтительно вершина 32b имеет аэродинамический профиль, например в виде симметричной секции крыла стандарта NACA 0024, до позиции хорды, составляющей 30% от максимальной толщины. Соответственно, ширина выходов 35 и 37 может быть увеличена на 1,5-29,9 мм для сохранения размера выпускной площади 5776 мм2.

На фиг. 7 и 8 верхняя часть круглой трубчатой секции 30b погружного стакана удалена. В плоскости 3-3 сечение круглое. Плоскость 16-16 находится на расстоянии 50 мм под плоскостью 3-3. Здесь поперечное сечение прямоугольное, длиной 76 мм и шириной 59,7 мм, что снова дает общую площадь 4536 мм2. Переходный участок 52 между круглым и прямоугольным сечением плоскостей 3-3 и 16-16 может быть относительно коротким, потому что здесь не происходит рассеяния потока. Переходный участок 52 соединен с прямоугольной трубкой 54 высотой 25 мм, которая заканчивается в плоскости 17-17, чтобы стабилизировать поток из переходного участка 52 перед поступлением в рассеивающий основной переходный участок 34,

который в данном случае полностью прямоугольный. Основной переходный участок 34 снова имеет высоту 351,6 мм между плоскостями 17-17 и 6-6, в которой поперечное сечение может иметь идеальную шестиугольную форму, как показано на фиг. 6а. Боковые стенки 34с и 34f расходятся под углом 10o от вертикали, а передние стенки и задние стенки сходятся под средним углом, в данном случае приблизительно 2,6o относительно вертикали. При этом эквивалентный одноразмерный угол стенок рассеивателя будет приблизительно 10-2,6=7,4o, что все еще меньше общепринятого максимума 8o. Прямоугольную трубчатую секцию 54 при желании можно исключить, тогда переходный участок 52 будет непосредственно соединен с основным переходным участком 34. В плоскости 6-6 длина снова составляет 200 мм, а ширина смежных стенок 34с и 34f - 28,4 мм. По центральной линии погружного стакана ширина немного больше. Поперечные сечения в плоскостях 4-4 и 5-5 аналогичны тем, которые показаны на фиг. 4 и 5, за исключением того, что четыре выступающих угла здесь не закругленные, а острые. Задние стенки 34а и 34b и передние стенки 34d и 34е пересекаются по линиям, которые сходятся на вершине 32а разделителя 32 потока в точке, лежащей на расстоянии 17,6 мм под плоскостью 6-6. Наклонные прямоугольные выходы 35 и 37 снова имеют длину наклонной плоскости 101,5 мм и ширину 28,4 мм, что дает общую выпускную площадь 5776 мм2. Изгиб передней стенки 34b и задней стенки 34d ясно виден на фиг. 8.

На фиг. 7 и 8 так же, как и на фиг. 1 и 2, потоки из выходов 35 и 37 переходного участка 34 проходят через соответствующие прямоугольные поворотные секции 38 и 40, где соответствующие потоки поворачиваются дополнительно еще на 20o относительно вертикали, а затем через соответствующие прямые прямоугольные выравнивающие секции 42 и 44. Потоки из секций 42 и 44 снова имеют общее отклонение ±30o от вертикали. Рабочая кромка разделителя 32 потока снова имеет входной угол 20o. И в этом варианте также предпочтительно, чтобы разделитель 32 потока имел закругленную рабочую кромку и вершину 32b полуэллиптической формы или аэродинамического профиля, как на фиг. 1а.

На фиг. 9 и 10 между плоскостями 3-3 и 19-19 имеется переходный участок 56 между круглым и квадратным сечением с рассеянием. Площадь в плоскости 19-19 составляет 762=5776 мм2. Расстояние между плоскостями 3-3 и 19-19 равно 75 мм, что эквивалентно коническому рассеивателю, в котором стенки образуют угол 3,5o с осью, а общий входной угол между стенками равен 7,0o. Боковые стенки 34с и 34f переходного участка 34 расходятся под углом 20o от вертикали, а задние стенки 34а-34b и передние стенки 34d-34е сходятся таким образом, что образуют два прямоугольных выпускных окна 35 и 37, расположенных под углом 20o к горизонтали. Плоскость 20-20 лежит на расстоянии 156,6 мм под плоскостью 19-19. В этой плоскости длина между стенками 34с и 34f составляет 190 мм. Линии пересечения задних стенок 34а-34b и передних стенок 34d-34e проходят на 34,6 мм под плоскость 20-20 до вершины 32а разделителя 32. Каждое наклонное прямоугольное выпускное окно 35 и 37 имеет длину наклонной плоскости 101,1 мм и ширину 28,6 мм, что дает выпускную площадь 5776 мм2, равную площади на входе переходного участка в плоскости 19-19. В переходном участке 34 отсутствует эффективное рассеяние. На выходах 35 и 37 расположены прямоугольные отклоняющие секции 38 и 40, которые в этом случае дополнительно отклоняют каждый поток только на 10o. Рабочая кромка разделителя 32 потока имеет входной угол 40o. За поворотными секциями 38 и 40 следуют соответствующие прямые прямоугольные секции 42 и 44. И в данном случае внутренние стенки 38а и 40а секций 38 и 40 могут иметь радиус 100 мм, который равен почти половине радиуса 201,1 мм, внешних стенок 38b и 40b. Общее отклонение снова составляет ±30o. Предпочтительно, чтобы разделитель 32 потока имел закругленную рабочую кромку и вершину (32b) полуэллиптической формы или аэродинамического профиля за счет уменьшения радиусов стенок 38b и 40b и, при желании, соответственного увеличения ширины выходов 35 и 37.

На фиг. 11 и 12 в плоскости 3-3 поперечное сечение снова круглое, а в плоскости 19-19 - квадратное. Между плоскостями 3-3 и 19-19 имеется переходный участок 56 между круглым и квадратным сечением с рассеянием. И в этом случае разделение в рассеивателе 56 исключается за счет того, что расстояние между плоскостями 3-3 и 19-19 составляет 75 мм. Площадь в плоскости 19-19 снова равна 762 = 5776 мм2. Между плоскостью 19-19 и плоскостью 21-21 имеется одноразмерный рассеиватель между квадратным и прямоугольным сечением. В плоскости 21-21 длина равна (4/π)76 = 96,8 мм, а ширина 76 мм, что дает площадь 7354 мм2. Высота рассеивателя 58 составляет 75 мм, а его боковые стенки расходятся под углами 7,5o от вертикали. В главном переходном участке 34 расхождение каждой из боковых стенок 34с и 34f теперь составляет 30o от вертикали. Чтобы воспрепятствовать разделению потока при таких больших углах, переходный участок 34 обеспечивает благоприятный перепад давления, так как площадь выпускных окон 35 и 37 меньше площади на входе 21-21. В плоскости 22-22, которая лежит на расстоянии 67,8 мм под плоскостью 21-21, длина между стенками 34с и 34f составляет 175 мм. Каждое из наклонных выпускных окон 35 и 37 имеет длину наклонной плоскости 101,0 мм и ширину 28,6 мм, что дает выпускную площадь 5776 мм2. Линии пересечения задних стенок 34а - 34b и передних стенок 34d-34е простираются на расстояние 50,5 мм под плоскостью 22-22 до вершины 32а разделителя 32. На выходах 35 и 37 переходного участка 34 расположены две прямые прямоугольные секции 42 и 44. Секции 42 и 44 значительно удлинены для компенсации потерь отклонения в переходном участке 34. В этом варианте отсутствуют промежуточные отклоняющие секции 38 и 40, и отклонение снова составляет приблизительно ±30o, как в основном переходном участке 34. Разделитель 32 потока представляет собой треугольный клин, имеющий рабочую кромку с входным углом 60o. Предпочтительно, чтобы разделитель 32 потока имел закругленную рабочую кромку и вершину (32b) полуэллиптической формы или аэродинамического профиля за счет смещения стенок 42а и 42b наружу и тем самым увеличения длины основания разделителя 32. Повышение давления в рассеивателе 58 равно, если пренебречь трением, падению давления, имеющему место в основном переходном участке 34. За счет увеличения ширины выходов 35 и 37 скорость потока можно дополнительно снизить, при этом все еще обеспечивая благоприятный перепад давления в переходном участке 34.

На фиг. 11 позицией 52 обозначен эквипотенциал потока вблизи выходов 35 и 37 основного переходного участка 34. Следует отметить, что эквипотенциал 52 проходит ортогонально к стенкам 34с и 34f, и здесь кривизна равна нулю. По мере приближения эквипотенциала 52 к центру переходного участка 34 кривизна все больше возрастает и приобретает максимальное значение в центре переходного участка 34, соответствующем оси S. Шестиугольное поперечное сечение переходного участка таким образом обеспечивает поворот линией тока в самом переходном участке 34. Предполагается, что средняя эффективность отклонения в шестиугольном основном переходном участке составляет более 2/3 и возможно даже 3/4 или 75% предполагаемого отклонения, создаваемого боковыми стенками.

На фиг. 1, и 2, и 7, и 8 потеря 2,5o из 10o в основном переходном участке почти полностью компенсируется в изогнутых и прямых секциях. На фиг. 9 и 10 потеря 5o из 20o в основном переходном участке почти полностью компенсируется в изогнутых и прямых секциях. На фиг. 11 и 12 потеря 7,5o из 30o в основном переходном участке почти полностью компенсируется в удлиненных прямых секциях.

На фиг. 13 и 14 показан вариант устройства по фиг. 1 и 2, в котором основной переходный участок 34 имеет только четыре стенки, из них задней стенкой является 34ab, а передней - 34de. Поперечное сечение в плоскости 6-6 может быть практически прямоугольным, как показано на фиг. 6b. Альтернативно это поперечное сечение может иметь острые углы с нулевым радиусом. Альтернативно боковые стенки 34с и 34f могут иметь полукруглое поперечное сечение без прямолинейной части, как показано на фиг. 17b. Поперечные сечения в плоскостях 4-4 и 5-5 в основном такие же, как на фиг. 4 и 5, за исключением, конечно, того, что задние стенки 34а и 34b так же, как и передние стенки 34е и 34d, образуют одну линию. Оба выхода 35 и 37 лежат в плоскости 6-6. Линия 35а представляет наклонный вход в отклоняющую секцию 38, а линия 37а представляет наклонный вход в отклоняющую секцию 40. Разделитель 32 потока имеет острую рабочую кромку с входным углом 20o. Отклонения потока в левой и правой частях переходного участка 34 предположительно составляют 20% от углов 10o боковых стенок 34с и 34f, или среднее отклонение ±2o. Наклонные входы 35а и 37а отклоняющих секций 38 и 40 предполагают, что поток был отклонен на 10o в переходном участке 34. Отклоняющие секции 38 и 40, а также следующие прямолинейные секции 42 и 44 компенсируют большую часть потери 8o отклонения в переходном участке 34, но при этом не следует ожидать, что отклонения из окон 46 и 48 будут достигать ±30o. Разделитель 32 предпочтительно имеет закругленную рабочую кромку и вершину 32b полуэллиптической формы или аэродинамического профиля, как на фиг. 1а.

На фиг. 15 и 16 показан еще один вариант погружного стакана, аналогичного показанному на фиг. 1 и 2. Переходный участок 34 также имеет только четыре стенки, при этом задней стенкой является 34аb, а передней - 34de. Поперечное сечение в плоскости 6-6 может иметь закругленные углы, как показано на фиг. 6b, или альтернативно может быть прямоугольным с острыми углами. Поперечные сечения в плоскостях 4-4 и 5-5 практически такие же, как на фиг. 4 и 5, за исключением того, что задние стенки 34а-34b образуют одну линию так же, как и передние стенки 34d-34е. Оба выхода 35 и 37 лежат в плоскости 6-6. В этом варианте изобретения углы отклонения на выходах 35-37 предположительно равны 0o. Каждая из отклоняющих секций 38 и 40 отклоняет свой соответствующий поток на 30o. В этом случае, если бы разделитель 32 потока имел острую рабочую кромку, то она бы выглядела как точка заострения с входным углом 0o, что практически невыполнимо. Поэтому стенки 38b и 40b имеют уменьшенный радиус, чтобы можно было закруглить рабочую кромку разделителя 32 потока и придать вершине 32b полуэллиптический или аэродинамический профиль. Общее отклонение составляет ±30o и обеспечивается только отклоняющими секциями 38 и 40. Выпускные окна 46 и 48 прямых секций 42 и 44 расположены под углом менее 30o от горизонтали, что составляет отклонение потока от вертикали.

Стенки 42а и 44а значительно длиннее, чем стенки 42b и 44b. Поскольку перепад давления у стенок 42а и 44а является неблагоприятным, для рассеяния предусмотрена большая длина. Прямые секции 42 и 44, показанные на фиг. 15 и 16, можно использовать в вариантах на фиг. 1 и 2, 7 и 8, 9 и 10, 13 и 14. Такие же прямые секции можно также использовать в варианте на фиг. 11-12, но в этом случае их преимущества не будут так велики. Следует отметить, что для первой трети отклоняющих секций 38 и 40 стенки 38а и 40а обеспечивают меньшее предполагаемое отклонение, чем соответствующие боковые стенки 34f и 34с. Но ниже этого участка расширяющиеся стенки 38а и 40а и расширяющиеся стенки 42а и 44а обеспечивают большее предполагаемое отклонение, чем боковые стенки 34f и 34с.

В первоначальной конструкции, аналогичной фиг. 13 и 14, которая была изготовлена и прошла успешные испытания, каждая из боковых стенок 34с и 34f имела угол отклонения от вертикали 5,2o, а каждая из задней стенки 34ab и передней стенки 34de сходилась под углом 2,65o от вертикали. В плоскости 3-3 поперечное сечение потока было круглым с диаметром 76 мм. В плоскости 4-4 поперечное сечение потока имело длину 95,6 мм и ширину 66,5 мм с радиусами 28,5 мм для четырех углов. В плоскости 5-5 поперечное сечение имело длину 115 мм и ширину 57,5 мм с радиусами 19 мм на углах. В плоскости 6-6, которая была расположена на расстоянии 150 мм, а не 151,6 мм под плоскостью 5-5, поперечное сечение имело длину 144 мм и ширину 43,5 мм с радиусами 5 мм на углах, а площадь потока была 6243 мм2. Отклоняющие секции 38 и 40 отсутствовали. Стенки 42а и 44а прямых секций 40 и 42 пересекали соответствующие боковые стенки 34f и 34с в плоскости 6-6. Стенки 42 и 44а снова расходились на угол 30o от вертикали и простирались на 95 мм вниз под плоскость 6-6 до седьмой горизонтальной плоскости. Острая рабочая кромка треугольного разделителя 32 потока с входным углом 60o (как на фиг. 11) была расположена в этой седьмой плоскости. Основание разделителя находилось на расстоянии 110 мм под седьмой плоскостью. Каждое выпускное окно 46 и 48 имело длину наклонной плоскости 110 мм. Было обнаружено, что верхние части окон 46 и 48 должны быть погружены по меньшей мере на 150 мм под мениск. При скорости разливки 3,3 т в минуту и при ширине сляба 1334 мм высота стоячих волн составляла всего 7-12 мм, на мениске не возникало поверхностных завихрений, никаких колебаний не было замечено при ширине кристаллизатора менее 1200 мм, а при большей ширине возникавшие колебания были минимальными. Предполагается, что эти минимальные колебания при большой ширине кристаллизатора могут возникать в результате разделения потока на стенках 42а и 44а из-за чрезвычайно резкого отклонения на концах и из-за разделения потока ниже острой рабочей кромки разделителя 32 потока. В этой первоначальной конструкции схождение передних и задних стенок 34ab и 34de под углом 2,65o продолжалось в удлиненных прямолинейных секциях 42 и 44. Поэтому эти секции были выполнены не прямоугольными с углами, имеющими радиус 5 мм, а слегка трапецеидальными, при этом верхняя часть выпуклых окон 46 и 48 имела ширину 35 мм, а их нижняя часть имела ширину 24,5 мм. Секцию, имеющую слегка трапецеидальную форму, можно считать, по существу, прямоугольной.

На фиг. 23-29 показаны альтернативные варианты изобретения. Эти погружные стаканы подобны стаканам, описанным выше, но содержат направляющие перегородки 100-106 для реализации нескольких ступеней разделения потока на отдельные струи с независимым отклонением этих струй внутри погружного стакана. Но при этом понятно, что направляющие перегородки необязательно использовать только в погружных стаканах согласно изобретению, их можно также использовать в любых известных погружных стаканах с погруженным входом в целях реализации нескольких ступеней разделения потока на отдельные струи с независимым отклонением этих струй внутри погружного стакана.

На фиг. 23-27 показан погружной стакан 30 согласно изобретению, например, погружной стакан, имеющий переходную секцию 34, которая является переходным участком между осевой симметрией и плоскостной симметрией внутри этой секции в целях рассеяния или замедления потока и тем самым уменьшения инерционной силы потока, выходящего из погружного стакана 30. После того как поток металла пройдет по переходной секции 34, он встречает направляющие перегородки 100, 102, расположенные внутри погружного стакана 30. Предпочтительно, чтобы направляющие перегородки были расположены таким образом, чтобы верхние края 101, 103 направляющих перегородок 100, 102 соответственно находились выше выпускных окон 46, 48. Нижние края 105 и 107 направляющих перегородок 100, 102 соответственно могут быть выше выпускных окон 46, 48, но это является только предпочтительным, но не обязательным.

Направляющие перегородки 100, 102 служат для рассеяния жидкого металла, проходящего через погружной стакан 30, многоступенчатым способом. Сначала направляющие перегородки делят поток на три отдельные струи 108, 110 и 112. Струи 108 и 112 считаются внешними струями, а струя 110 - центральной струей. Направляющие перегородки 100 и 102 имеют соответственно верхние поверхности 114 и 116 и нижние поверхности 118 и 120. Направляющие перегородки 100, 102 вызывают независимое отклонение двух внешних струй 108 и 112 в противоположных направлениях верхними поверхностями 114, 116. Направляющие перегородки 100 и 102 должны быть выполнены и расположены таким образом, чтобы обеспечить угол отклонения приблизительно 20-90o, предпочтительно 30o, от вертикали.

Центральная струя 110 рассеивается расходящимися нижними поверхностями 118 и 120 перегородок. Затем центральная струя 110 делится разделителем 32 потока на две внутренние струи 122, 124, которые направлены в противоположные стороны под углами, совпадающими с углами отклонения внешних струй 108 и 112, например 20-90o, предпочтительно 30o, от вертикали.

В силу того что две внутренние струи отклоняются в противоположные стороны под углами, совпадающими с углами отклонения внешних струй 108 и 112, внешние струи 108 и 112 затем снова соединяются соответственно с внутренними струями 122, 124, т.е. со своими соответствующими струями, внутри погружного стакана 30, прежде чем эти струи расплавленного металла выйдут из погружного стакана 30 и попадут в кристаллизатор.

Внешние струи 108, 112 снова соединяются соответственно с внутренними струями 122, 124 внутри погружного стакана 30 по еще одной причине. Эта причина состоит в том, что нижние края 105, 107 направляющих перегородок 100, 102 находятся выше выпускных окон 46, 48, т.е. не полностью входят в выпускные окна 46, 48, таким образом внешние струи 108, 112 физически не разделяются с внутренними струями 122, 124 перед тем, как те выйдут из погружного стакана 30.

На фиг. 28 и 29 показан альтернативный вариант погружного стакана 30 согласно изобретению. В этом варианте верхние края 130, 132, но не нижние края 126, 128 направляющих перегородок 104, 106 расположены выше выпускных окон 46, 48. Таким образом обеспечивается полное разделение внешних струй 108, 112 и внутренних струй 122, 124 в погружном стакане 30. Кроме того, в этом варианте углы отклонения внешних струй 108, 112 и внутренних струй 122, 124 не совпадают. В результате внешние струи 108, 112 и внутренние струи 122, 124 не соединяются снова внутри погружного стакана 30.

Предпочтительно, чтобы направляющие перегородки 104, 106 и разделитель 32 потока были выполнены и расположены таким образом, чтобы внешние струи 108, 112 отклонялись под углом 45o от вертикали, а внутренние струи 122, 124 отклонялись под углом 32o от вертикали. В зависимости от требуемого распределения потока в кристаллизаторе этот вариант позволяет независимо регулировать углы отклонения внешних и внутренних струй.

На фиг. 30 и 31 показан следующий альтернативный вариант осуществления изобретения. Раздвоенный погружной стакан 140 имеет два выпускных окна 146 и 148 и подобен другим вариантам погружного стакана согласно изобретению. Однако погружной стакан 140, изображенный на фиг. 30 и 31, имеет многогранную или "обратно ромбовидную" внутреннюю геометрию, увеличивающую площадь поперечного сечения погружного стакана по его центральной оси или центральной линии CL, чем по его краям.

Вблизи нижнего края или выпускного конца переходной секции 134 погружного стакана 140 два угловых смежных ребра проходят вниз от центра каждой из внутренних широких поверхностей погружного стакана 140 в направлении верхних частей выпускных окон 146 и 148. Ребра 142 предпочтительно образуют вершину 143 между секциями В-В и С-С, направленную в сторону впускного окна 141, и содержат верхние ребра внутренних отклоняющих граней 144а и 144b. Эти отклоняющие грани 144а и 144b создают обратно направленную ромбовидную внутреннюю геометрию погружного стакана 140. Они сходятся на центральном ребре 143а и расширяются наружу в направлении выпускных окон 146, 148 от центрального ребра 143а.

Верхние ребра 142 предпочтительно совпадают с углом разгрузки выпускных окон 146 и 148, тем самым способствуя отклонению потока металла на теоретический угол разгрузки выпускных окон 146 и 148. Угол разгрузки выпускных окон 146 и 148 должен составлять 45-80o вниз от горизонтали. Предпочтительно, чтобы разгрузочный угол составлял около 60o вниз от вертикали.

Совпадение верхних ребер 142 с разгрузочным углом выпускных окон 146 и 148 уменьшает разделение потока в верхней части выпускных окон и разделение от ребер боковых стенок, когда поток приближается к выпускным окнам. Кроме того, как ясно видно на фиг. 30, 30С и 30D, отклоняющие грани 144а и 144b больше удалены от продольной оси LA на центральном ребре 143а, чем на верхнем ребре 142 в одном и том же горизонтальном поперечном сечении. В результате обеспечивается большая внутренняя площадь поперечного сечения вблизи центральной оси погружного стакана, чем у ребер.

Как показано на фиг. 30ЕЕ, за счет обратно направленной ромбовидной внутренней геометрии ширина выпускных окон 146 и 148 в нижней части окна больше, чем в верхней части, т.е. больше у разделителя 149 потока, если таковой имеется. В результате обратно направленная ромбовидная конфигурация окна более естественно совпадает с динамическим распределением давления потока в погружном стакане 140 в области выпускных окон 146 и 148 и тем самым обеспечивает более стабильные выходные струи.

На фиг. 32-34 показан следующий альтернативный вариант изобретения. Погружной стакан 150 на фиг. 32-34 подобен другим вариантам выполнения предлагаемого погружного стакана. Но погружной стакан 150 выполнен так, чтобы разделять объем потока, который распределяется между верхним и нижним выпускными окнами 153 и 155 соответственно, и создавать переменные эффективные углы разгрузки верхних выпускных струй, выходящих из верхних выпускных окон 153, в зависимости от объема жидкого металла, пропускаемого через погружной стакан 150.

Как показано на фиг. 32 и 33, погружной стакан 150 предпочтительно содержит несколько ступеней разделения потока, как в вариантах погружного стакана, описанных выше. Погружной стакан 150 содержит направляющие перегородки 156, которые во взаимодействии с нижними поверхностями 160а боковых стенок 160 и верхними поверхностями 156а направляющих перегородок 156 образуют верхние выпускные каналы 152, ведущие к верхним выпускным окнам 153.

Погружной стакан 150 может факультативно содержать нижний разделитель 158 потока, расположенный практически вдоль центральной линии CL погружного стакана 150 и ниже перегородок 156 в направлении потока через погружной стакан. С помощью нижнего разделителя 158 потока нижние поверхности 156b направляющих перегородок 156 и верхние поверхности 158а нижнего разделителя 158 потока образуют нижние выпускные каналы 154, которые ведут в нижние выпускные окна 155.

Боковые стенки 160, направляющие перегородки 156 и разделитель 158 потока, предпочтительно выполнены таким образом, что теоретический угол разгрузки верхних выпускных окон отклоняется от теоретического угла разгрузки верхних выпускных окон по меньшей мере на 15o. Предпочтительно боковые стенки 160 и направляющие перегородки 156 образуют верхние выпускные окна 153 с теоретическими углами разгрузки около 0-25o, наиболее предпочтительно около 7-10o, вниз от горизонтали. Направляющие перегородки 156 и разделитель 158 потока предпочтительно образуют нижние выпускные окна 155 с теоретическим углом разгрузки около 45-80o, наиболее предпочтительно около 60-70o, вниз от горизонтали.

Если погружной стакан 150 не содержит разделитель 158 потока, то он будет иметь одно нижнее разгрузочное окно 155 (не показано), образованное нижними поверхностями 156b направляющих перегородок 156. Нижнее выпускное окно 155 при этом будет иметь теоретический угол разгрузки приблизительно 45-90o.

Как видно на фиг. 32-34, на практике направляющие перегородки 156 сначала разделяют поток жидкого металла, проходящего через канал 151, на три отдельных потока: два внешних и один центральный. Два внешних потока отклоняются верхними выпускными окнами 153 на теоретический угол разгрузки приблизительно 0-25o вниз от горизонтали и в противоположных направлениях от центральной линии CL. Эти внешние потоки разгружаются из верхних выпускных окон 153 в виде верхних выпускных струй в кристаллизатор.

Тем временем центральный поток продолжает свое движение вниз через канал 151 и между направляющими перегородками 156. Эта центральная струя затем разделяется нижним разделителем 158 потока на две внутренние струи, которые отклоняются в противоположные стороны от центральной линии CL погружного стакана 150 в соответствии с кривизной нижних поверхностей 156b направляющих перегородок 156 и верхних поверхностей 158а нижнего разделителя 158 потока.

Кривизна или форма верхних поверхностей 156а направляющих перегородок 156 или форма самих перегородок 156 должна быть достаточной, чтобы направить две внешние струи под теоретическим углом разгрузки верхних выпускных окон 153 приблизительно 0-25o от горизонтали, хотя предпочтительно, чтобы эти углы были приблизительно 7-10o. Кроме того, конфигурация или форма нижних поверхностей 160а боковых стенок и направляющих перегородок 156, включая кривизну или наклон верхних поверхностей 156а, должны быть достаточными, чтобы сохранять практически постоянную площадь поперечного сечения верхних выпускных каналов 152 в верхние выпускные окна 153.

Кривизна или форма нижних поверхностей 156b направляющих перегородок 156 и верхних поверхностей 158а разделителя 158 потока должна быть достаточной, чтобы направить две внутренние струи под теоретическим углом разгрузки нижних выпускных окон 155 приблизительно 45-80o вниз от горизонтали, предпочтительно приблизительно 60-70o. Это существенно расходится с предпочтительным теоретическим углом разгрузки приблизительно 7-10o верхнего выпускного окна 153.

Положение рабочих кромок 156с перегородок 156 относительно поперечного сечения канала погружного стакана непосредственно над рабочими кромками 156с (см. например, фиг. 32Е) определяет теоретическую часть, которая разделяется на внешние струи и центральную струю. Предпочтительно, чтобы направляющие перегородки 156 были расположены с возможностью обеспечения симметричного разделения потока (т. е. эквивалентного потока в каждой из внешних струй, проходящих через верхние выпускные окна 153).

Предпочтительно, чтобы часть общего потока, выделяемая для центральной струи, была больше, чем для внешних струй. В частности, целесообразно выполнить погружной стакан 150 и расположить рабочие кромки 156с направляющих перегородок 156 относительно поперечного сечения канала погружного стакана непосредственно над рабочей кромкой 156с таким образом, чтобы приблизительно 15-45%, предпочтительно около 25-40%, всего потока, проходящего через погружной стакан 150, приходилось на две внешние струи верхних выпускных окон 153, а остальные 55-85%, предпочтительно около 60-75%, всего потока приходилось на центральную струю, которая разгружается в виде двух внутренних струй через нижние выпускные окна 155 (или одну центральную струю через нижнее выпускное окно, если погружной стакан 150 не содержит разделитель 158 потока). Разделение потока между верхними и нижними выпускными окнами 153 и 155 таким образом, чтобы нижние выпускные окна 155 принимали большую часть потока, чем верхние выпускные окна 153, как было описано выше, также обеспечивает зависимость эффективного угла разгрузки потока, выходящего из выпускных окон 153, от общего объема пропускаемого потока.

На фиг. 34А-34С проиллюстрированы изменения эффективного угла разгрузки выпуска выходных струй через верхние и нижние выпускные окна в зависимости от объема пропускаемого потока. На фиг. 34А-34С показаны эффективные углы разгрузки выходных струй при соответственно малом, среднем и большом объеме потока, пропускаемого через погружной стакан 150. Например, при малом объеме пропускаемого потока скорость составляет меньше или около 1,5-2 т/мин, при среднем - 2-3 т/мин, а при большом - около 3-х или более т/мин.

При малом объеме пропускаемого потока, как показано на фиг. 34А, выходные струи из верхних выпускных окон 153, показанные стрелками 162, не зависят от нижних выпускных струй, показанных стрелками 164, и практически достигают теоретического угла разгрузки верхних выпускных окон 153 (предпочтительно около 7-10o от горизонтали).

По мере увеличения объема пропускаемого потока, как показано на фиг. 34В и 34С, верхние выпускные струи 162 опускаются вниз от центральной линии CL погружного стакана 150 за счет более высокого импульса, связанного с нижними выпускными струями 164, выходящими из нижних выпускных окон 155. Следовательно, эффективный угол разгрузки верхних выпускных струй 162 возрастает по сравнению с теоретическим углом разгрузки (больший угол вниз от горизонтали) с увеличением объема пропускаемого потока. Эффективные углы разгрузки верхних выпускных струй 162 также меньше расходятся с углом разгрузки нижних выпускных струй при увеличении объема пропускаемого потока.

При увеличении пропускаемого потока, как показано на фиг. 34В и 34С, нижние выпускные струи 164, выходящие из нижних выпускных окон 155, также слегка изменяются. Нижние выпускные струи 164 отклоняются слегка вверх от центральной линии CL погружного стакана 150. Следовательно, эффективный угол разгрузки нижних выходных струй 164 слегка уменьшается относительно теоретического угла разгрузки (меньший угол вниз от горизонтали) по мере увеличения пропускаемого потока.

Следует отметить, что согласно изобретению точные значения малого, среднего и большого объема пропускаемого потока не имеют особого значения. Необходимо только, чтобы при любых значениях эффективный угол разгрузки верхних выходных струй увеличивался относительно теоретического угла разгрузки (больший угол вниз от горизонтали) с увеличением пропускаемого потока.

Изменение эффективного угла разгрузки верхних выпускных окон 162 вместе со скоростью пропускаемого потока имеет большие преимущества. При малом пропускаемом потоке желательно равномерно подавать горячий поступающий жидкий металл в область мениска жидкости в кристаллизаторе, чтобы обеспечить соответствующий теплоперенос на порошок кристаллизатора с целью правильной смазки. Мелкий эффективный угол разгрузки верхних выходных струй 162 при малом пропускаемом потоке выполняет эту задачу. И наоборот, при большем объеме пропускаемого потока энергия перемешивания, передаваемая выходными струями в кристаллизатор, значительно выше. Следовательно, при этом значительно возрастает потенциальная возможность избыточной турбулентности и/или нарушения мениска в жидкости внутри кристаллизатора. Более крутой или больше направленный вниз эффективный угол разгрузки верхних выходных струй 162 при большем пропускаемом потоке эффективно снижает турбулентность или нарушения мениска. Следовательно, погружной стакан 150 по фиг. 32-34 улучшает передачу и правильное распределение жидкого металла в кристаллизаторе в значительном диапазоне объемов потока, пропускаемого через погружной стакан 150.

На фиг. 35 и 36 показан еще один альтернативный вариант изобретения. Погружной стакан 170, показанный на фиг. 35 и 36, сочетает в себе признаки погружного стакана 140 по фиг. 30 и 31 и погружного стакана 150 по фиг. 32-34.

Многогранный погружной стакан 140 с обратно направленной ромбовидной внутренней геометрией, показанный на фиг. 30 и 31, реализован в погружном стакане 170 таким образом, что верхние ребра 172 отклоняющих граней 174 выровнены с теоретическим углом разгрузки нижних выпускных окон 176, т.е. около 45-80o вниз от горизонтали, наиболее предпочтительно около 60-70o. Таким образом, отклоняющие грани 174 выполнены практически в непосредственной близости к центральной струе, которая проходит между направляющими перегородками 178. Обратно направленная ромбовидная внутренняя геометрия обеспечивает более плавный поворот и разделение центральной струи в направлении углов разгрузки нижних выпускных окон 176 без разделения потока по нижним поверхностям 178а направляющих перегородок 178. Как показано на фиг. 35RR, нижнее выпускное отверстие 176 предпочтительно выполнено более широким в направлении нижней стороны, чем кверху, т.е. шире вблизи разделителя 180 потока. Как показано на фиг. 35QQ, верхнее выпускное окно 182 предпочтительно выполнено более широким кверху, чем внизу, т.е. имеет большую ширину вблизи нижних поверхностей 184а боковых стенок 184.

Кроме того, как и в случае погружного стакана 150, изображенного на фиг. 32-34, поток через погружной стакан 170 предпочтительно разделяется направляющими перегородками 178 на струи, которые проходят через верхние и нижние выпускные окна 182 и 176 соответственно, и поток через погружной стакан 170 предпочтительно разделяется таким образом, чтобы изменять эффективный угол разгрузки струй, выходящих из верхних выпускных окон, в зависимости от объема пропускаемого потока.

Эффективный угол разгрузки верхних выпускных окон 182 будет изменяться аналогично тому, как это происходит в погружном стакане 150, показанном на фиг. 34А-34С. Но в результате многогранной обратно ромбовидной внутренней геометрии погружного стакана 170 создаются более плавные струи на выходе из нижних выпускных окон 176 при большом объеме пропускаемого потока с меньшим изменением эффективного угла разгрузки, при этом также лучше контролируются изменения мениска, вызванные образованием волн и турбулентностью в кристаллизаторе, по сравнению с погружным стаканом 150.

Кроме того, многогранная обратно направленная ромбовидная внутренняя геометрия погружного стакана 170 повышает эффективность выделения большей части потока для нижних выпускных окон 176 по сравнению с верхними выпускными окнами 182. Обратно направленная ромбовидная внутренняя геометрия предпочтительно реализуется таким образом, что около 15-45%, предпочтительно около 25-40%, всего потока выходит через верхние выпускные окна 182, а около 55-85%, предпочтительно около 60-75%, всего потока выходит через нижние выпускные окна 176 или через одно выпускное окно 176, если погружной стакан 170 не имеет разделителя 180 потока.

Из всего этого следует, что по меньшей мере некоторые задачи изобретения были решены. За счет обеспечения рассеяния потока и замедления его скорости между впускной трубой и выпускными окнами уменьшается скорость потока из окон, достигается практически равномерное распределение скорости по длине и ширине окон и уменьшаются колебания стоячих волн в кристаллизаторе. Отклонение двух противоположно направленных струй достигается за счет наличия разделителя потока, который расположен ниже переходного участка между осевой симметрией и плоскостной симметрией. Путем рассеяния и замедления потока в переходном участке можно обеспечить общее отклонение струи приблизительно на ±30o от вертикали при стабильном выходе потоков с равномерной скоростью.

Кроме того, отклонение двух противоположно направленных струй можно частично обеспечивать за счет создания отрицательных давлений во внешних частях струй. Эти отрицательные давления создаются частично за счет увеличения углов расхождения боковых стенок ниже основного переходного участка. Отклонение может обеспечиваться изогнутыми секциями, внутренний радиус которых составляет значительную долю внешнего радиуса. Отклонение потока в основном переходном участке как таковом может достигаться за счет обеспечения переходного участка шестиугольным поперечным сечением, имеющим соответствующие пары передних и задних стенок, которые пересекаются под входными углами менее 180o. Разделитель потока имеет закругленную рабочую кромку с радиусом кривизны, достаточным чтобы исключить отклонения точки полного торможения из-за конструкции или незначительного колебания потока, вызванного разделением потока на рабочей кромке, проходящей преимущественно вниз.

Погружные стаканы, изображенные на фиг. 23-28, улучшают поведение потока, связанное с подводом жидкого металла в кристаллизатор через погружной стакан. В известных погружных стаканах большие инерционные силы жидкого металла, проходящего в канал погружного стакана, приводят к разделению потока в области выпускных окон, что обуславливает высокую скорость и образование нестабильных турбулентных струй, которые не достигают своих предполагаемых углов отклонения.

При использовании погружных стаканов, изображенных на фиг. 23-28, сила инерции делится и лучше контролируется за счет разделения потока на отдельные и независимые струи в канале погружного стакана многоступенчатым способом. Это приводит к смягчению потока и уменьшению турбулентности, стабилизирует выходные струи и обеспечивает заданный угол отклонения.

Кроме того, погружные стаканы, изображенные на фиг. 28 и 29, обеспечивают возможность достижения независимых углов отклонения для внешних и внутренних струй. Эти погружные стаканы особенно пригодны для тех технологий разливки, в которых кристаллизаторы имеют ограниченную геометрию. В этих случаях желательно распределять жидкий металл более рассеянным образом.

В погружных стаканах, изображенных на фиг. 30 и 31, реализована многогранная внутренняя геометрия, при которой канал погружного стакана имеет большую толщину по его центральной линии, чем на ребрах, что создает обратно направленную ромбовидную внутреннюю геометрию. В результате в канале погружного стакана можно создать более открытую область без увеличения внешних размеров погружного стакана вокруг ребер боковых стенок с узкими поверхностями. Поэтому погружной стакан улучшает замедление потока, его рассеяние и стабильность во внутреннем канале, обеспечивая тем самым спокойную и плавную подачу жидкого металла в кристаллизатор. Кроме того, обратно направленная ромбовидная геометрия особенно подходит для выпуклой или коронообразной геометрии кристаллизатора, при которой толщина кристаллизатора больше в середине широкой поверхности и меньше на узких боковых стенках, поскольку такой погружной стакан лучше использует имеющееся пространство в кристаллизаторе, создавая поток соответствующей конфигурации.

При использовании многооконного погружного стакана, изображенного на фиг. 32-34, подача и распределение жидкого металла в кристаллизаторе улучшается в рамках широкого рабочего диапазона объемов потоков, пропускаемых через погружной стакан. Благодаря соответствующему разделению объема потока между верхними и нижними выпускными окнами многооконного погружного стакана и разделению теоретического угла разгрузки верхних и нижних окон на по меньшей мере 15o эффективный угол разгрузки верхних выпускных окон будет эффективно изменяться с увеличением или уменьшением объема пропускаемого через погружной стакан потока. Результатом такого изменения является ровный и спокойный мениск в кристаллизаторе с правильным теплопереносом на порошок кристаллизатора при малых объемах пропускаемого потока, а также стабильный мениск при больших объемах пропускаемого потока. Следовательно, можно обеспечить более широкий рабочий диапазон объемов пропускаемого потока без ухудшения характеристик потока по сравнению с известными погружными стаканами.