Изобретение относится к погружному выпуску для разливки металла, в частности стали, в установке для непрерывной разливки тонких заготовок с разливочным элементом, имеющим круглое поперечное сечение, закрепленным на разливочной емкости, и выпускным элементом, погруженным в расплав, находящийся в прямоугольном кристаллизаторе, устье которого выполнено с прямоугольным поперечным сечением.

Из EP 0 630712 известен погружной выпуск, в частности, для литья тонких заготовок, который разделен на две части и нижний фасонный кирпич которого имеет длину значительно большую, чем его ширина. Отдельные участки образованы отдельными фасонными кирпичами, причем фасонные кирпичи входят друг в друга на концах, обращенных друг к другу и между концами фасонных кирпичей, входящими друг в друга расположено уплотнение.

Отдельные фасонные кирпичи образуют единую сложную фасонную конструкцию с четкими различиями в толщине стенок.

Также из DE 37 09 188 A1 известна погружная труба для металлургических емкостей, верхний удлиненный участок которой имеет круглое поперечное сечение и нижний удлиненный участок выполнен с прямоугольным поперечным сечением. Размеры в зоне устья имеют отношение длины к ширине, равное 20:1 - 80: 1. Выход погружной трубы образован двумя отверстиями, имеющими совместно одно сечение потока, которое не так велико, как сечение потока в заглушке.

Соотношение меньше 1:1 между сечением потока в подводящей трубе и на выходе из погружной трубы достигается за счет отклонения потока и сужения двух выходных отверстий.

Целью изобретения является создание такой погружной трубы, которую легко изготовить, имеющую большой срок службы и конструкцию с небольшим термическим напряжением при ее изготовлении и эксплуатации и которая обеспечивает равномерный выход жидкого металла.

Эта цель достигается изобретением с помощью признаков, приведенных в отличительной части п. 1 формулы изобретения.

При этом погружная выпускная труба содержит две основные конструктивные части, а именно трубчатую часть для заливки и плоскую сливную часть. Между этими основными конструктивными частями совершенно разной формы предусмотрен короткий по всей конструктивной длине переход.

Неожиданно было выяснено, что этот переход почти не оказывает влияния на параметры потока жидкой стали, протекающей через погружную выпускную трубу, так как сливная часть выполнена из плоских элементов стенки и имеет свободную плоскость сечения, которая меньше, чем половина плоскости сечения части для заливки.

Независимо от формы перехода от трубчатой части для заливки к прямоугольной сливной части обеспечивается абсолютно спокойное протекание жидкой стали, так как плоские элементы стенки расположены практически почти параллельно друг другу.

С помощью простых, а именно круглых или плоских фасонных элементов, отдельные конструктивные элементы погружной выпускной трубы адаптированы к высоким ожидаемым термическим напряжениям. Это достигается здесь наряду с простой геометрической формой также применением элементов стенки с одинаковой толщиной стенки.

Так как переход между частью для заливки и сливной частью в отношении части соотношения потоков играет второстепенную роль, то конструктивная простота может быть использована для оптимизации в отношении невысоких напряжений переходной части.

На соотношение потоков, в частности в переходной зоне, могут оказывать позитивное влияние отражательные элементы, находящиеся на основании части для заливки.

Полное успокоение в соотношении потоков, достигаемое вследствие простой формы сливной части, обеспечивает при минимальной свободной выпускной поверхности желаемое и требуемое количество прохождения расплава при отливке тонких плоских заготовок.

Вследствие необходимости иметь меньшую площадь основания можно применять погружные выпуски у кристаллизаторов для тонких заготовок с параллельными боковыми стенками и шириной до 60 мм.

За счет идентичности конструкции устья погружной выпускной трубы и входа в кристаллизатор можно регулировать постоянную по размерам свободную поверхность уровня расплава, находящегося в кристаллизаторе.

Благодаря спокойному, равномерному прохождению расплава в сливной части выпускной погружной трубы и аналогичных по форме и только немного отличающихся по площади поперечного сечения сливной части и кристаллизатора является возможным проход расплава в кристаллизатор с малым завихрением. Регулирование количества расплава осуществляется за счет регулирующего элемента в разливочной емкости, как правило, заглушкой.

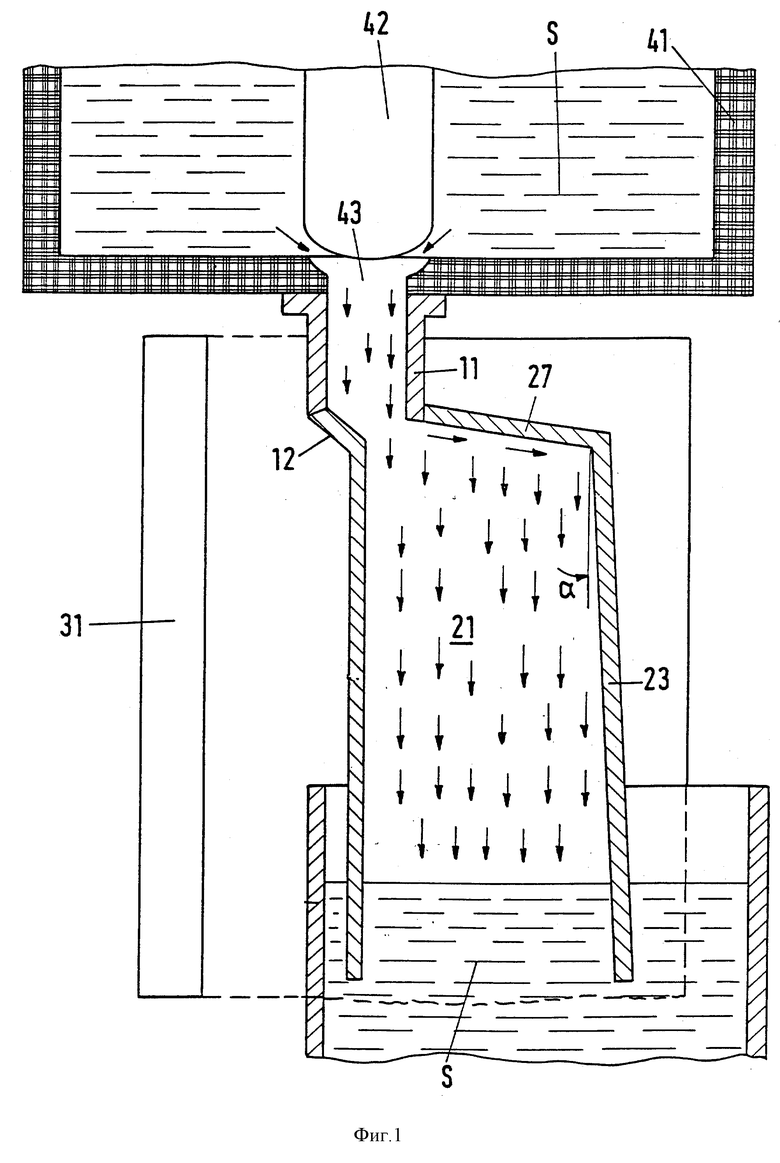

На фиг.1 схематично показана погружная выпускная труба и разливочная емкость;

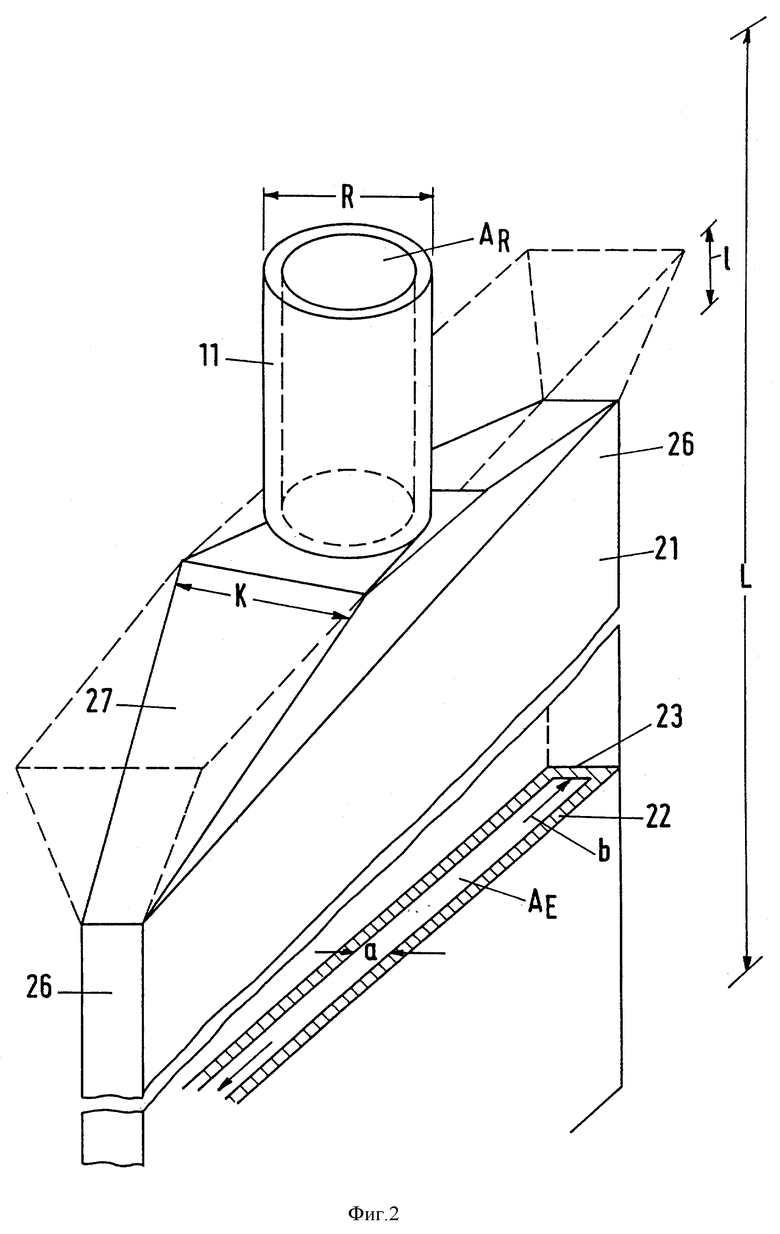

на фиг. 2 - погружная выпускная труба с разводкой погружного выпускного элемента с головной стороны;

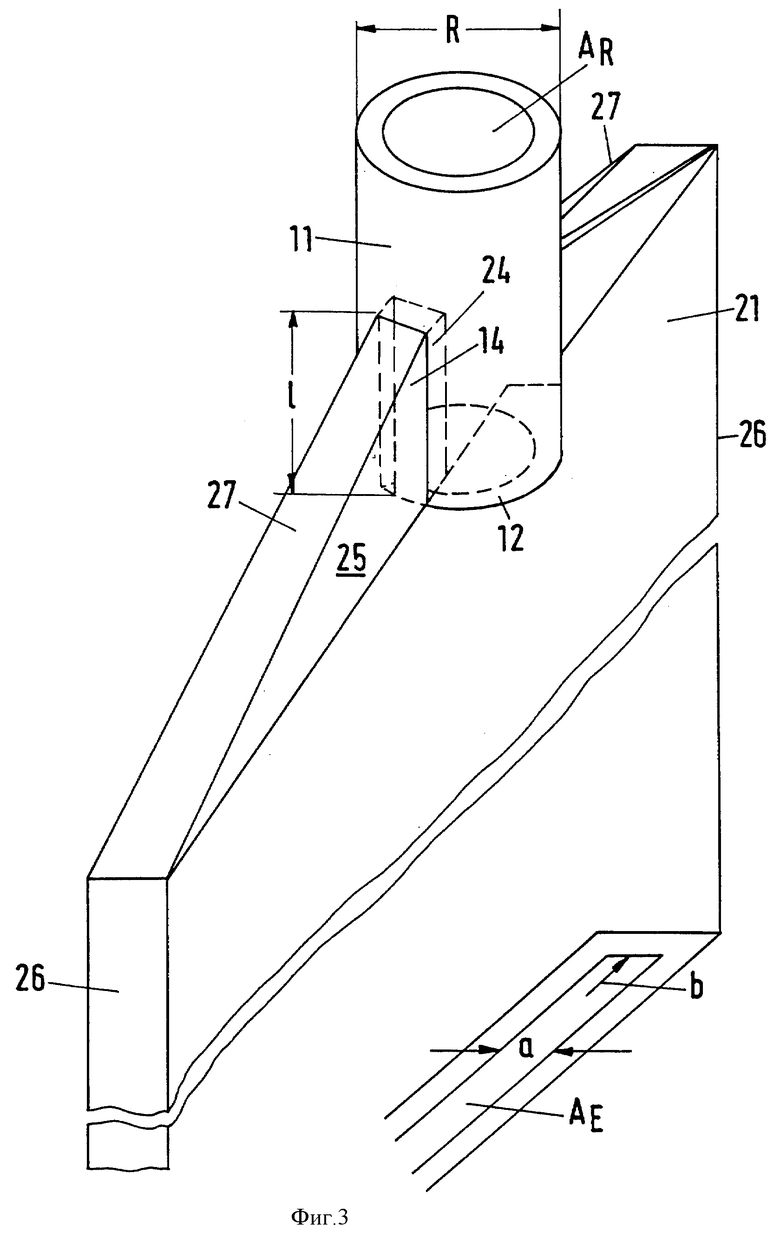

на фиг. 3 - погружная выпускная труба со сливной частью, выполненной в виде крыши;

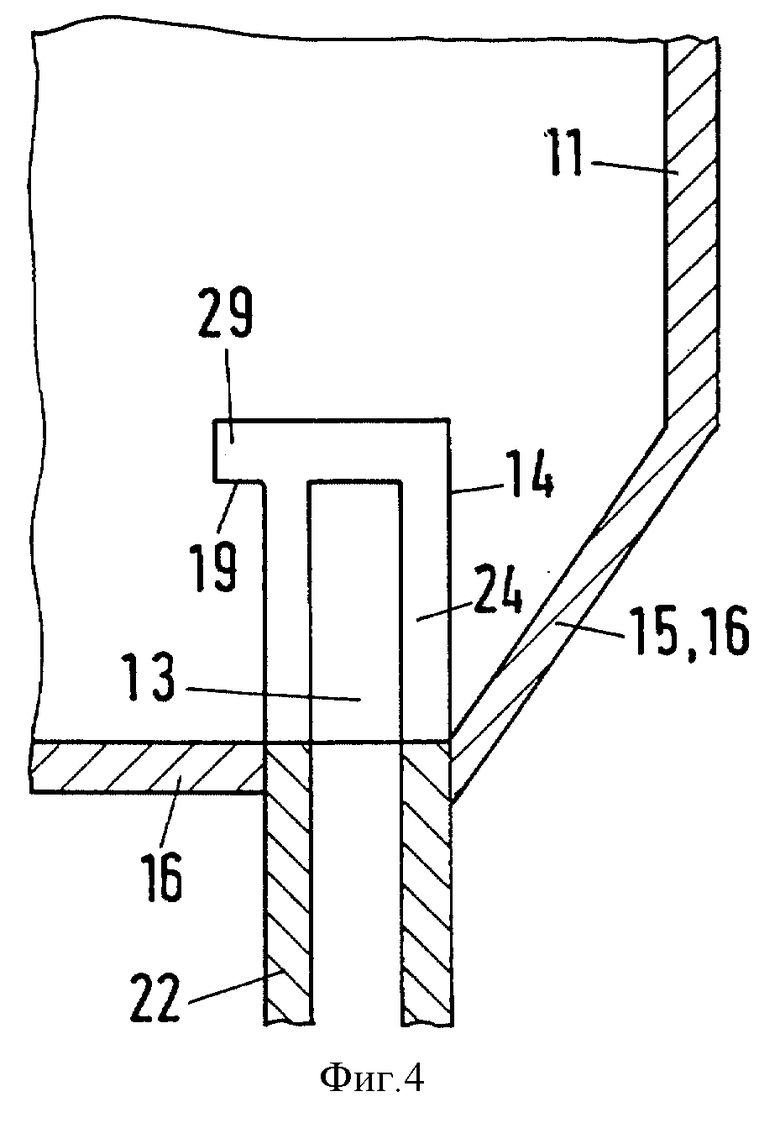

на фиг. 4 - фрагмент перехода между частью для заливки и сливной частью;

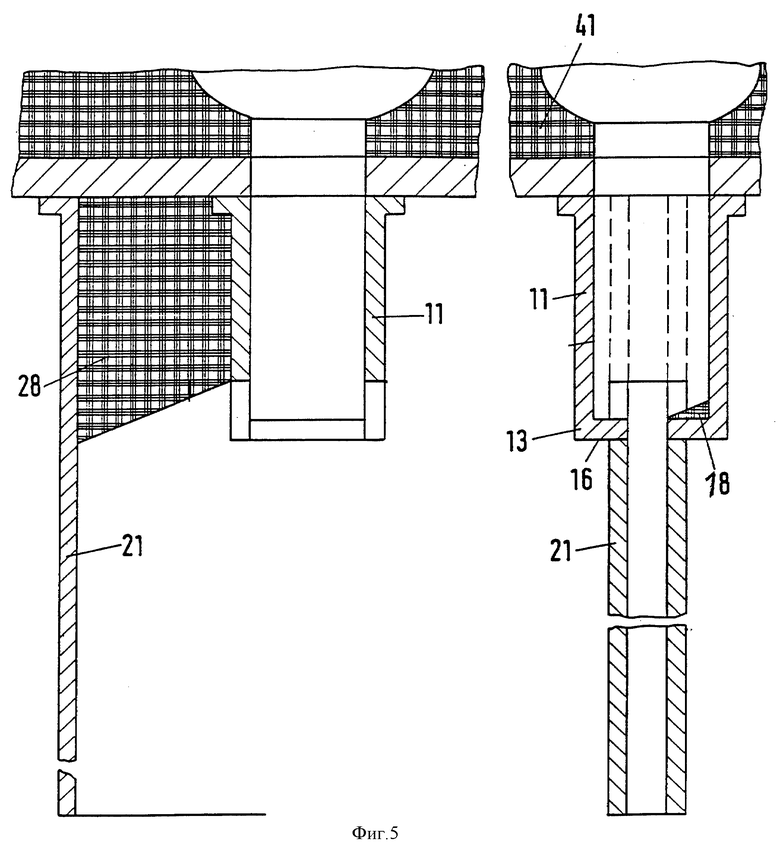

на фиг. 5 - расположение части для заливки и сливной части на разливочной емкости в разрезе.

На фиг.1 показана разливочная емкость 41 в разрезе с выходным отверстием 43, которое может перекрываться или сужаться с помощью заглушки 42.

На внешней стороне дна заливочной емкости закреплена часть 11 для заливки, имеющая форму трубы и плоские торцевые поверхности со стороны устья.

Трубчатая часть 11 для заливки соединена с преимущественно прямоугольной сливной частью 21. Сливная часть 21 погружена со стороны устья в расплав S, находящийся в кристаллизаторе 51.

Сливная часть 21 имеет широкие стороны 22, показанные в левой части чертежа, и узкие стороны 23, показанные в правой части чертежа, а также глухую стенку 27 на месте соединения части для заливки и сливной части.

Сливная часть выполнена по меньшей мере из материала, который может нагреваться вследствие энергии, поступающей извне. При этом этот материал может быть жаропрочным материалом, в который вложены металлические элементы, нагреваемые с помощью электрической энергии.

Представленное схематично нагревательное устройство проходит, в основном, параллельно к широким сторонам 22.

Широкие стороны 22 и узкие стороны 23 проходят, в основном, параллельно друг другу с расстоянием а между ними, относящимся к расстоянию b до узкой стороны 23 в зоне устья погружной выпускной трубы как a <1,35•b. В правой части чертежа показано выполнение сливной части, в котором узкие стороны 23 расходятся в направлении потока под углом < 7o.

На фиг. 2 показана сливная часть в перспективном изображении, широкие стороны которой конусно открыты с головной стороны против направления потока до внутренней ширины K. Эта внутренняя ширина K относится к наружному диаметру R круглой части 11 для заливки как K/R=0,9-1,2.

Как показано на схеме справа, в центре получается квадрат с длиной стороны K, на который может устанавливаться торцевой поверхностью 12 трубчатая часть 11 для заливки или она также может вставляться через отверстие определенной величины. От краев K конусно до края широких сторон 26 может отходить глухая стенка.

Толщина стенки 27 в зоне трубчатой заливочной части (11) равна ширине K головной части, а на краю (26) - ширине узких сторон (23), равной расстоянию (a)+2 • толщину пластин широких сторон.

На фиг. 2 на открытом участке показана свободная площадь AE поперечного сечения сливной части, которое рассчитывается исходя из расстояния широких сторон a, умноженного на расстояние узких сторон b. Площадь AR поперечного сечения части 11 для заливки относится к прямоугольной свободной площади AE поперечного сечения сливной части 21 AR/AE ⇒ 1,7.

Далее на чертеже показана длина переходной зоны 1, а именно она относится к расстоянию а широких сторон как 1/A≤1/4.

Общая длина погружной выпускной трубы, состоящей из части 11 для заливки и сливной части 21, обозначена буквой L.

На фиг.3 в схематическом изображении показана погружная выпускная труба, с головной стороны которой сливная часть выполнена в форме крыши, которая в средней зоне входит концом своей головной части в прорезь 14 части 11 для заливки со своей соответствующей зоной 24. При этом головка 25 сливной части 21 имеет глухую стенку 27, которая открыта в виде крыши от части для заливки к краю широких сторон.

Прорезь 14 части 11 для заливки или часть 24 сливной части 21, соответствующая прорези 14, имеет длину l.

На фиг. 2 детально показана зона 13 устья части 11 для заливки. При этом в виде сверху можно видеть прорезь 14 в части для заливки, в которую вставляется соответствующая часть 24. На части 24 предусмотрен выступ 29, вставляемый в канавку 19 части 11 для заливки. Вследствие такого расположения канавки и выступа возможно совместное горизонтальное смещение частей 11 и 21, но при эксплуатации предотвращается выпадение сливной части 21 из прорези 14 части 11 для заливки.

При этом зона 13 устья трубчатой части 11 для заливки может быть перекрыта отражательным элементом 16, который расположен перпендикулярно направлению потока жидкого металла или скосом 15, как показано в правой части чертежа.

На фиг. 5 показана погружная выпускная труба с сливной частью 21, закрепленной на разливочной емкости 41 полностью независимо от части 11 для заливки.

Часть 11 для заливки, расположенная непосредственно перед впускным отверстием 43 разливочной емкости 41, окружена в литейной полости GB сливной части вкладышем 28. Вкладыш 28 имеет такую форму, которая определенным образом, с незначительным завихрением направляет поток расплава, выходящий из части 11 для заливки.

В правой части чертежа показан вид на узкие стороны. Часть 11 для заливки имеет в зоне 13 устья отражательные элементы 16, которые выполнены конусно сходящимися в направлении потока, например, с помощью вкладышей 18, как показано в правой части чертежа, которые замыкают выступающий участок части 11 для заливки. С помощью такого выполнения расплав металла после выхода из выпускного отверстия 43, имеющего круглое поперечное сечение, самым коротким путем войти в поток металла, имеющий прямоугольное поперечное сечение с большим соотношением между узкими и широкими сторонами.

Погружной стакан предназначен для разливки металла, в частности стали, в кристаллизатор установки непрерывной разливки. Стакан имеет заливочную часть с круглым поперечным сечением и сливную часть с прямоугольным поперечным сечением, погружаемую в расплав в кристаллизаторе. Толщина стенок заливочной и сливной частей является постоянной, а площади поперечных сечений их ≥ 1,7. Заливочная часть имеет плоское торцевое устье. Обеспечивается спокойное равномерное прохождение расплава в сливной части погружного стакана. Увеличивается срок службы стакана. 12 з.п.ф-лы, 5 ил.

| DE 3709188 A, 29.09.1988 | |||

| Узел контактных колец электрической машины | 1977 |

|

SU630712A1 |

| DE 4319194 A, 15.12.1994 | |||

| Разливочный стакан | 1982 |

|

SU1131596A1 |

| Огнеупорный стакан для разливки металла | 1983 |

|

SU1294474A1 |

Авторы

Даты

2000-02-20—Публикация

1996-03-04—Подача