Данное изобретение относится к прессованию калиевых солей для получения удобрений в виде гранулятов, в частности хлорида калия, полученных обработкой неочищенных солей или золей путем кристаллизации или флотации.

Обычно грануляты калиевых солей получают таблетированием или гранулируют прессованием. При таблетировании влажную соль после удаления воды смешивают с высушенным тонкодисперсным порошком соли (рециркулированной пылью), а также с вспомогательными таблетирующими средствами и вводят воду или отработанный щелок до соответствующей влажности таблетирования и наконец уплотняют в барабане в круглые гранулы. Образовавшиеся "сырые" гранулы затем сушат.

При гранулировании прессованием уже высушенный тонкодисперсный продукт прессуют на прессах (например, вальцовых прессах) в так называемые пластинчатые элементы толщиной в несколько мм, которые затем подвергают размалыванию и просеиванию. Крупнозернистый продукт просеивания образует готовый продукт, тогда как мелкие просеявшиеся зерна рециркулируют. (Ullmanns Encyklopadie der technischen Cheinie, 4 издание, том 13, стр. 471, Verlag Chemie-Weinheim). Вспомогательные гранулирующие средства при гранулировании не добавляют. Полученные прессованные грануляты являются твердыми и при нормальной средней влажности, преобладающей в средних широтах, устойчивы при хранении.

При высокой относительной влажности воздуха, которая встречается, например, в тропических странах, происходит повышенное поглощение воды прессованными гранулятами. Это может привести в дальнейшем к разрушению гранул, увеличению доли мелкодисперсных частиц и к затвердеванию продукта.

Явления разрушения, которые, например, происходят в лизунцах для животных под влиянием погоды под открытым небом, предотвращают следующим образом согласно, среди прочих, патенту US 2599436: солевой компонент, как правило, хлорид натрия, смешивают с компонентами: до 5% МgО, а также до 12,5% 20%-ного раствора МgСl2 и отверждают в формах.

Такой путь невозможен при гранулировании прессованием калийных солевых удобрений, потому что это компактирование является сухим способом, при котором прессование давлением играет решающую роль для прочности гранулята. Кроме того, при таком способе не обеспечивается требуемое химическое качество гранулятов удобрений.

Перед изобретением поставлена задача получения твердого и устойчивого прессованного гранулята, который даже в экстремальных климатических условиях, таких как высокая относительная влажность и повышенная внешняя температура, не разлагается даже при длительном хранении. Причем необходимое химическое качество гранулируемых солей не должно ухудшаться.

Обнаружено, что поглощение воды прессованным гранулятом, например калийным солевым удобрением марки 60-еr, из окружающего влажного воздуха может быть значительно уменьшено, если добавлять к высушенной подлежащей гранулированию мелкодисперсной соли незначительное количество оксида магния в виде порошка с образованием сухой смеси, которую перерабатывают в гранулят известным способом прессования.

Далее обнаружено, что полученный таким способом прессованный гранулят обладает даже при повышенных влажности и температуре остаточной твердостью при продавливании, которая выше, чем у необработанных согласно данному изобретению контрольных прессованных гранулятов. Этот эффект может наблюдаться даже после длительного хранения при высокой относительной влажности. Этот продукт остается зернистым и стабильным.

Положительный эффект может наблюдаться при всех стандартных спецификациях МgО.

На практике мелкодисперсную подлежащую гранулированию соль, как, например, мелкодисперсный высушенный кристаллизат КС1 из процесса растворения или из процесса флотации, смешивают с тонкоизмельченным оксидом магния и смесь обычным способом прессования, например вальцовым прессованием, прессуют в пластинчатые элементы. Последние затем размалывают и обычным циклическим способом с сортировкой перерабатывают в гранулят с требуемой величиной зерен. Предложено устанавливать содержание сухого МgО от 0,2 до 2,0%, предпочтительно 1,0-1,5%, в расчете на количество сухого гранулята. Более высокое содержание ведет к несущественному улучшению результатов, которые, однако, не пропорциональны происходящему уменьшению содержания активного вещества в конечном грануляте.

Положительный эффект также увеличивается, если перед прессованием прибавляют незначительное количество оксида кальция, предпочтительно негашеной извести в виде порошка или жженого доломита (СаО/МgО). Предложенный способ не ограничивается гранулированием хлорида калия, но равным образом применим для других калийных солевых удобрений, например, для сульфата калия.

Данное изобретение поясняется ниже на следующих примерах его осуществления.

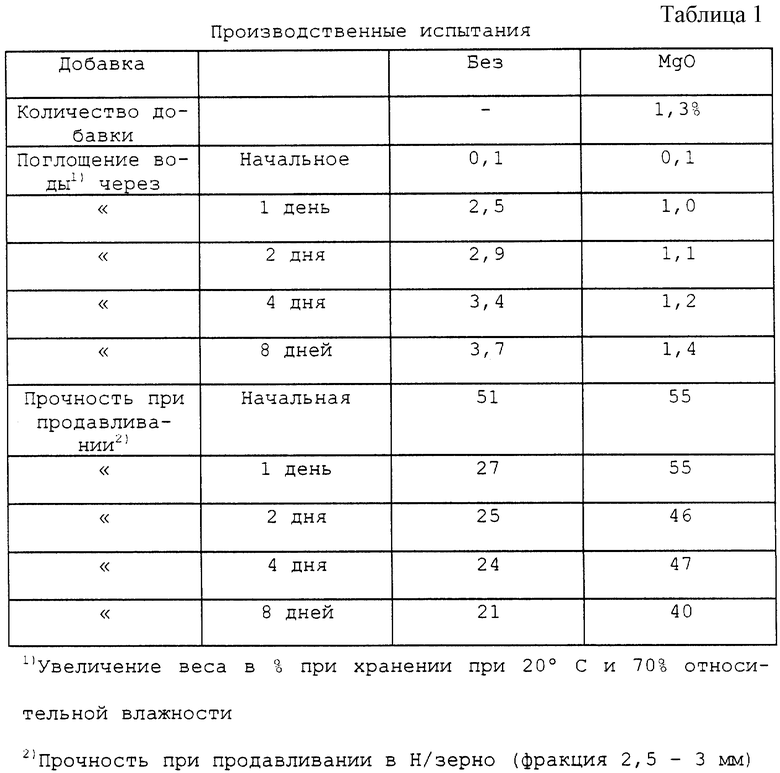

Пример 1. К сухой мелкодисперсной флотационной соли марки 60-еr перед прессованием на вальцовом прессе прибавляют такое количество стандартного порошка оксида магния, чтобы при непрерывном процессе гранулирования в цикле с сортировкой на ситах содержание МgО в расчете на количество готовых гранул составляло 1,3%. Путем перемешивания перед и после прессования МgО распределяется в агрегатах равномерно.

Полученный гранулят складировали и в процессе хранения измеряли поглощение воды и прочность при продавливании. Получены следующие результаты в сравнении с полученным в равных условиях гранулятом без добавки МgО (см. табл.1).

Сравнение результатов измерений свидетельствует при увеличивающемся времени хранения в данных условиях о заявленном эффекте, а именно о примерно одинаково незначительном поглощении воды гранулятами с МgО в противоположность сильно возрастающему поглощению воды контрольным гранулятом. Равным образом воспроизведен заявленный эффект относительно проявления прочности при продавливании гранулята согласно изобретению. Относительно высокая начальная прочность при продавливании остается таковой при более длительном хранении гранулята с МgО, тогда как у контрольного гранулята установлено сильное уменьшение прочности при продавливании.

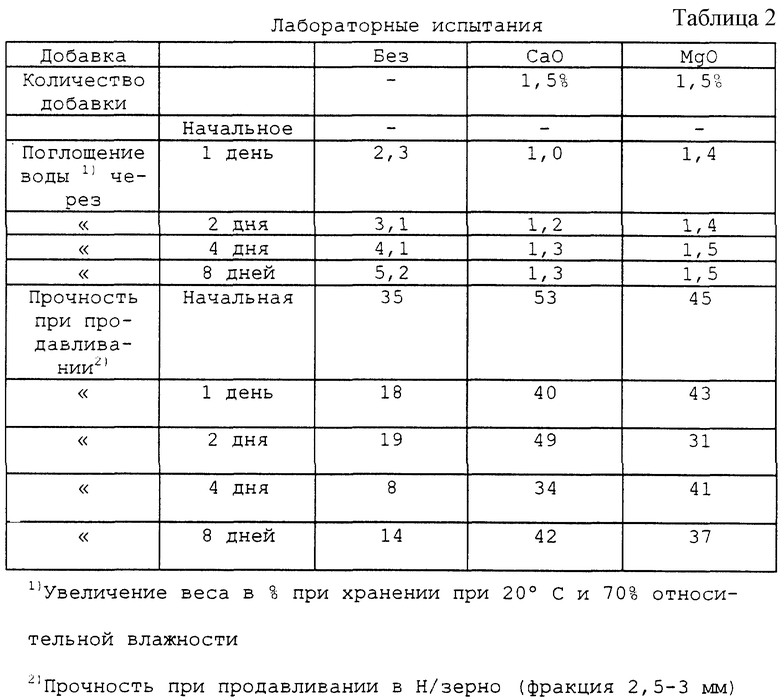

Пример 2. Противопоставление заявленных эффектов спрессованной в лабораторных условиях тонкодисперсной соли КС1 марки 60-ег с МgО, а также спрессованной тонкодисперсной соли КС1 марки 60-еr с СаО, каждая в количестве 1,5%, в сравнении с гранулятом без добавки показано в тaбл. 2.

Заявленный эффект воспроизведен так же, как в примере 1, причем установлено, что положительное влияние СаО по сравнению с МgО различается незначительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЮЩЕГО ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1990 |

|

RU2026850C1 |

| Способ получения гранулированного магний-калийсодержащего удобрения | 1973 |

|

SU1181531A3 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ СУЛЬФАТА КАЛИЯ, ГРАНУЛЯТ СУЛЬФАТА КАЛИЯ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2699315C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ СУЛЬФАТА КАЛИЯ, ГРАНУЛЯТ СУЛЬФАТА КАЛИЯ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2668851C1 |

| СПОСОБ БЕЗЫМПЕЛЛЕРНОЙ ФЛОТАЦИИ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103073C1 |

| СПОСОБ КВАЗИНЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ СТЕПЕНИ НАСЫЩЕНИЯ СИЛЬВИНОМ ГОРЯЧИХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2114804C1 |

| СПОСОБ ОЧИСТКИ КИЗЕРИТА | 1994 |

|

RU2078042C1 |

| Способ получения калийной соли для удобрений | 1977 |

|

SU856375A3 |

Изобретение относится к получению калийных удобрений в виде гранулятов, которые даже при повышенной относительной влажности устойчивы при хранении. К сухим солям калийных удобрений добавляют сухой оксид магния и/или оксид кальция в тонкоизмельченном виде перед прессованием. Количество добавки в сухом грануляте составляет 0,2-2,0%, при этом в качестве оксида кальция вводят негашеную известь, а смесь оксид кальция/оксид магния является предпочтительно жженым доломитом. Полученное удобрение обладает высокой остаточной прочностью при продавливании, при хранении во влажном климате. 4 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 0 |

|

SU321517A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХУДОБРЕНИЙ | 1972 |

|

SU430087A1 |

| Способ получения гранулированно-гО ХлОРидА КАлия | 1979 |

|

SU793966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙСОДЕРЖАЩИХ УДОБРЕНИЙ | 1997 |

|

RU2115636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| US 4487624 А, 11.12.1984 | |||

| ОДНОРАЗОВЫЙ ШПРИЦ | 2013 |

|

RU2523628C1 |

Авторы

Даты

2002-04-10—Публикация

2000-04-27—Подача