Изобретение относится к атомной энергетике и может найти применение при изготовлении тепловыделяющих элементов (ТВЭЛ) и сборки их в тепловыделяющую сборку (ТВС) преимущественно для водо-водяных энергетических реакторов типа -1000 или -440 (ВВЭР-1000 или ВВЭР-440).

Известен ТВЭЛ для ТВС ядерного реактора ВВЭР-1000 или ВВЭР-440, содержащий оболочку из сплава циркония с 1% ниобия, снаряженную таблетированным ядерным топливом с фиксаторами (пружинный или втулочный), загерметизированную по торцам концевыми деталями из сплава циркония сваркой их к оболочке под давлением инертного газа внутри оболочки (см. Книга 1. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, под редакцией Ф.Г.Решетникова. М., 1995 г., рис 2.1).

Известно, что цирконий, из которого изготовлена оболочка ТВЭЛа, отличается склонностью к разъедающей коррозии, появляющейся в результате истирания металла между соприкасающимися поверхностями даже при отсутствии коррозионной среды ( см. Металлургия циркония. Перевод с английского. Под редакцией Г. А. Меерсона и Ю.В.Гагаринского. М.: Издательство иностранной литературы., 1959 г., с. 298 ).

В связи с этим при сборке ТВЭЛ в ТВС требуется защита циркониевых поверхностей ТВЭЛ при их сборке в ТВС. Наиболее близким по технической сущности и достигаемому эффекту является способ сборки ТВЭЛ в тепловыделяющуюся сборку, изложенный в способе изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты (см. патент 2140674 Российской Федерации по заявке 98103785/06 (004265), МПК 6 G 21 C 21/02. Приоритет 03.03.98 г.).

Способ сборки ТВЭЛ в ТВС включает операции покрытия их лаковой смесью, сушки с образованием пленочного лакового покрытия на поверхности ТВЭЛа, нанесения жидкой смазки в процессе запрессовки ТВЭЛа, установку наконечников с диаметром большим, чем диаметр ТВЭЛа, запрессовку наконечником вперед в ячейки дистанционирующих решеток по координатной сетке от центра вверх, затем от центра вниз и последовательно слева снизу вверх и справа сверху вниз с последующим повторением, с удалением наконечника с каждого ТВЭЛа перед нижней решеткой и последующей допрессовкой ТВЭЛа.

В качестве лаковой смеси используют раствор поливинилового спирта в дистиллированной воде с содержанием поливинилового спирта 65±6 г/дм2, а в качестве жидкой смазки используют водный раствор глицерина с содержанием глицерина 60-80%. Наконечник устанавливается на нижнюю концевую деталь ТВЭЛа на кольцевую площадку, перпендикулярную оси ТВЭЛа, и после запрессовки требуется остановка операции запрессовки ТВЭЛов для снятия наконечника с каждого ТВЭЛа перед нижней решеткой. Удаление наконечников практически не поддается механизации и осуществляется вручную, что делает невозможным использование способа при сборке ТВЭЛ в ТВС со смешанным уран-плутониевым топливом из-за облучения персонала.

Технической задачей изобретения является повышение производительности и качества сборки ТВС и перевода на безлюдную автоматическую сборку ТВС с возможным применением без ущерба для персонала смешанного ядерного топлива.

Эта техническая задача решается тем, что в способе сборки ТВЭЛ в ТВС, включающем операции их покрытия лаковой смесью, с образованием лакового покрытия на поверхности ТВЭЛа, нанесения жидкой смазки в процессе запрессовки ТВЭЛа, запрессовки в ячейки дистанционирующих решеток по координатной сетке, согласно изобретению запрессовку ТВЭЛа в ячейки дистанционирующих решеток осуществляют конусом нижней концевой детали вперед без применения конусных наконечников, а диаметры вписанных окружностей в ячейках дистанционирующих решеток при этом не превышают минимально допустимого значения диаметра ТВЭЛа.

Предложенный способ позволяет использовать нижнюю концевую деталь в качестве расширителя упругих стенок ячеек при запрессовке в них ТВЭЛов и осуществлять запрессовку ТВЭЛов в ячейки дистанционирующих решеток и в нижнюю решетку без остановки операции запрессовки и без применения съемных наконечников, для съема которых у нижней решетки требовалось останавливать запрессовку ТВЭЛ в ячейки дистанционирующих решеток, а выполнение при этом диаметров вписанных окружностей в ячейках дистанционирующих решеток, не превышающих минимально допустимых значений диаметров ТВЭЛ, позволит исключить вибрации и разрушение ТВЭЛ в ядерном реакторе из-за исключения люфтов между ними. Запрессовка ТВЭЛ в ячейки дистанционирующих решеток без съемных наконечников позволит перейти на безлюдную автоматическую сборку ТВС и становится возможным использовать смешанное ядерное топливе для этих целей. При этом повышается производительность и качество сборки ТВС.

На чертежах представлен способ сборки тепловыделяющих элементов в ТВС, где

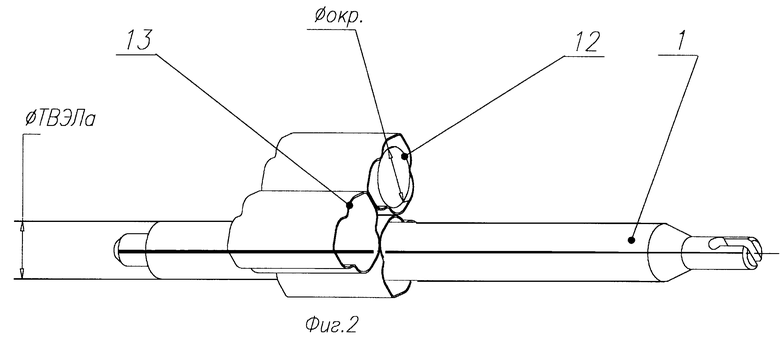

на фиг.1 - ТВЭЛ;

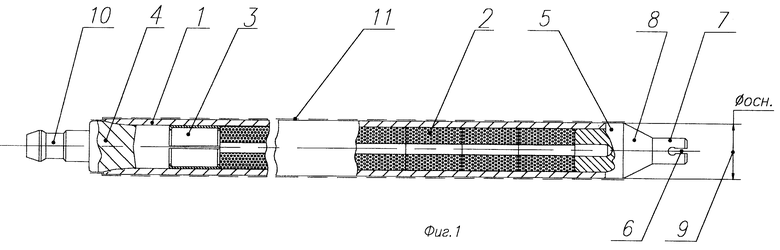

на фиг.2 - момент запрессовки ТВЭЛа в ячейки дистанционирующих решеток.

ТВЭЛ для ТВС ядерных реакторов ВВЭР-1000 и ВВЭР-440 содержит оболочку 1 из сплава циркония с 1% ниобия, снаряженную таблетированным ядерным топливом 2 с фиксатором 3 (пружинный или втулочный), загерметизированную под давлением инертного газа внутри оболочки сваркой верхней 4 и нижней 5 концевыми деталями из сплава циркония с 1% ниобия с прорезью 6 по цилиндрическому торцу 7 нижней концевой детали 5. Цилиндрическая часть 7 торца нижней концевой детали 5 выполнена переходящей в конусную часть 8, диаметр 9 основания которой равен максимально допустимому диаметру ТВЭЛ, а с учетом толщины пленочного покрытия ⊘осн = ⊘мах ТВЭЛа.

На торцевой цилиндрической части концевой детали 4 выполнен кольцевой поясок 10. Поверхность ТВЭЛа перед запрессовкой в ячейки дистанционирующих решеток снабжена сцепленным с ней, равномерно распределенным по окружности и длине технологическим твердым водорастворимым пленочным покрытием 11 (показано пунктирной линией).

Диаметр ⊘ок вписанной окружности 12 в ячейке 13 дистанционирующей решетки не превышает минимально допустимого значения диаметра ТВЭЛа ⊘мин, где ⊘ок<⊘мин ТВЭЛа.

Способ сборки ТВЭЛов в ТВС осуществляют следующим образом.

ТВЭЛ, содержащий оболочку 1, снаряженную таблетированным ядерным топливом 2 с фиксаторами 3, загерметизированную под давлением инертного газа (гелия) внутри сваркой верхней 4 и нижней 5 концевыми деталями, подвергают предварительной подготовке к сборке в ТВС, для чего используют для герметизации нижнюю концевую деталь 5, у которой цилиндрический торец 7 имеет прорезь 6 и переходит в конус 8, основание 9 которого равно максимально допустимому значению диаметра ТВЭЛа с учетом толщины пленочного покрытия ⊘осн = ⊘мах ТВЭЛа или 9,26=9,26 мм.

Собранный ТВЭЛ покрывают водным раствором поливинилового спирта, используя при этом кольцевой поясок 10 для удержания и транспортировки ТВЭЛа в вертикальном положении, сушат с образованием твердого пленочного покрытия 11 на поверхности ТВЭЛа. Дистанционирующие решетки устанавливают параллельно друг другу так, чтобы все ячейки 13 были соосны друг к другу и размер ячеек, определяемый по вписанной окружности 12, не превышал минимального размера диаметра ТВЭЛа ⊘ок<⊘мин ТВЭЛа или ⊘ок <9,05 мм.

В процессе запрессовки ТВЭЛа нижней концевой деталью 5 вперед в соосные ячейки 13 при одновременном нанесении на поверхность ТВЭЛа водно-глицериновой жидкой смазки происходит взаимодействие пленочного покрытия 11 с жидкой смазкой и образование верхнего эмульсионного слоя, позволяющего осуществлять сборку ТВЭЛ в совокупности с нижней концевой деталью без повреждения поверхности ТВЭЛа о стенки ячеек дистанционирующих решеток и без применения съемных наконечников.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2189644C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ И ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1999 |

|

RU2175456C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ | 2000 |

|

RU2194314C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2174718C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ | 2000 |

|

RU2179760C2 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2195720C2 |

| ПОДВЕСКА ДЛЯ ЛАКОПОКРАСКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ПРИСПОСОБЛЕНИЕ ДЛЯ РАЗВОРОТА И ЗАМЕНЫ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА В ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКЕ | 1999 |

|

RU2174721C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2002 |

|

RU2246769C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих сборок для ядерных реакторов. Технический результат: повышение производительности и качества сборки тепловыделяющих сборок, перевод на безлюдную сборку с возможным применением смешанного ядерного топлива. Сущность изобретения: способ включает покрытие ТВЭЛов лаковой смесью, сушку, нанесение жидкой смазки в процессе запрессовки ТВЭЛа, запрессовку ТВЭЛа в ячейки дистанционирующих решеток по координатной сетке. Запрессовку тепловыделяющего элемента в ячейки дистанционирующих решеток осуществляют конусом нижней концевой детали вперед без применения конусных наконечников. При этом диаметры вписанных окружностей в ячейках дистанционирующих решеток не превышают минимально допустимого значения диаметра тепловыделяющего элемента. 2 ил.

Способ сборки тепловыделяющих элементов в тепловыделяющую сборку, включающий операции их покрытия лаковой смесью, сушки с образованием лакового покрытия на поверхности ТВЭЛа, нанесения жидкой смазки в процессе запрессовки тепловыделяющего элемента в ячейки дистанционирующих решеток по координатной сетке, отличающийся тем, что запрессовку ТВЭЛа в ячейки дистанционирующих решеток осуществляют конусом нижней концевой детали вперед без применения съемных конусных наконечников, а диаметры вписанных окружностей в ячейках дистанционирующих решеток при этом не превышают минимально допустимого значения диаметра тепловыделяющего элемента.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| GB 1567109 A, 08.05.1980 | |||

| DE 3506951 А1, 24.10.1985 | |||

| РЕШЕТНИКОВА Ф.Г., Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| - М.: Энергоатомиздат, 1995 г., рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2002-04-10—Публикация

1999-12-07—Подача