Изобретение относится к механосборочному производству, в частности, к станкам для сборки тепловыделяющих элементов (ТВЭЛ) в тепловыделяющие сборки (ТВС) преимущественно для водо-водяных энергетических реакторов ВВЭР.

В производстве ТВС для атомных энергетических реакторов наиболее ответственным является процесс запрессовки ТВЭЛов, имеющих длину промерно 4 м, в ячейки технологических дистанционирующих решеток, т.к ТВЭЛы имеют практически нулевую осевую жесткость и оболочку из циркония, который отличается склонностью к разъедающей коррозии, появляющейся в результате истирания циркония между соприкасающимися поверхностями даже при отсутствии коррозионной среды под влиянием колебаний при очень маленьких амплитудах, а в некоторых случаях при незначительных нагрузках (см. Металлургия циркония, перевод с английского. Под редакцией Г.А.Меерсона и Ю.В.Гагаринского. Издательство иностранной литературы, М., 1959 г., стр.298). Разъедающая коррозия поверхности оболочки ТВЭЛа не исключает его разгерметицацию в атомном реакторе, что ставит перед процессом сборки ТВЭЛов в ТВС условие по защите поверхности ТВЭЛ перед их сборкой в ТВС покрытием лаками, смазками и применением наконечников. Вторым условием после сборки ТВС является ее транспортировка в горизонтальном положении, т. к известные станки предусматривают горизонтальную сборку ТВЭЛ в ТВС, то необходимым приложением к станку является автооператор транспортировки ТВС в горизонтальном положении со станка сборки ТВС на кантователь перевода ТВС из горизонтального положения в вертикальное для установки головки и хвостовика на собранную ТВС. Поскольку ТВЭЛы имеют практически нулевую осевую жесткость, требуется на автооператоре применять множество захватных лап для исключения прогиба ТВС, но при этом ТВЭЛы ТВС вступают в контакт с захватными лапами, что не исключает их повреждения.

Третьим условием является радиационная безопасность персонала при работах с высокоактивным материалом, например, с ТВЭЛами с уран-плутониевым топливом, т.е. в этом случае наиболее важным является дистанционное управление станком и автоматическая сборка ТВЭЛ в ТВС. Известен станок для заталкивания трубчатых заготовок, состоящий из механизма заталкивания трубчатых заготовок с приводным толкателем и механизма горизонтального и вертикального шагового перемещения (см. GB, патент N 1385297, B 23 P 15/26, 1972 г).

Недостатком этого станка является низкая точность позиционирования, т.е. к ошибке срабатывания конечных выключателей добавляется деформация привода основания и кинематической неточности механизма перемещения, что не исключает изгиба ТВЭЛа при его заталкивании (запрессовке) в ячейки технологических дистанционирующих решеток, отклонения ТВЭЛа от оси заталкивания (запрессовки), деформации его и технологической дистанционирующей решетки и перевод последних в брак, что снижает выход годных ТВС и производительность, т. к. потребуются определенные трудозатраты для удаления деформированного ТВЭЛа и замены деформированной технологической дистанционирующей решетки.

Наиболее близким по технической сущности и достигаемому эффекту является станок для сборки ТВЭЛ в ТВС, преимущественно для водо-водяного энергетического реактора, содержащий станину, накопитель в виде наклонных реек с отсекателями поштучной подачи ТВЭЛ, механизм осевого перемещения ТВЭЛа в виде рольганга с прижимными роликами, механизм запрессовки ТВЭЛа в технологические дистанционирующие решетки в виде подпружиненного толкателя и цепной передачи с регулируемым усилием запрессовки, механизм оснащения ТВЭЛа съемными наконечниками конической формы, фильеру, установленную соосно механизму запрессовки с емкостью подачи смазки, механизм горизонтального и вертикального перемещения стапеля координатного, обоймы под технологические дистанционирующие решетки, датчики контроля длины ТВЭЛа вместе с наконечником, ложемент для установки транспортной кассеты с ТВЭЛами, размещенными на ее полках и систему управления (см. патент Российской федерации N 2065350 по заявке N 5048760/08 от 18.06.92г. Опубликован 20.08.96г., МКИ B 23 K 37/4, B 23 P 15/26).

Станок предусматривает использование ТВЭЛов, которые были предварительно покрыты лаком, высушены на установке лакового покрытия и скомплектованы в транспортную межоперационную кассету.

Не исключалось повреждения поверхности ТВЭЛов в механизме осевого перемещения - рольганге с прижимными роликами в процессе запрессовки ТВЭЛов в ячейки технологических дистанционирующих решеток за счет истирания поверхности ТВЭЛов поверхностью вращающихся роликов.

По мере сборки ТВС на стапеле координатном, имеющем механизмы вертикального и горизонтального шагового перемещения, вес стапеля координатного увеличивался на величину веса ТВС примерно на 700 кг к собственному весу, что вело к возрастанию нагрузок на механизмы вертикального и горизонтального перемещения стапеля координатного, требовало увеличения мощности приводов механизмов вертикального и горизонтального перемещения стапеля координатного. При этом возрастали инерционность механизмов вертикального и горизонтального перемещения стапеля координатного, снижалась точность позицирования, что не исключало смещения оси ячеек технологических дистанционирующих решеток относительно оси запрессовки ТВЭЛа и выводу в брак как ТВЭЛа, так и технологической дистанционирующей решетки. Непосредственно в станке не был предусмотрен кантователь ТВС из горизонтального положения в вертикальное положение, в связи с чем необходимым приложением к станку является автооператор горизонтальной транспортировки ТВС на станок-кантователь для установки головки и хвостовика на ТВС и их закрепления к ТВС. В силу нулевой осевой жесткости ТВЭЛ автооператор имеет множество грузозахватных лап горизонтальной транспортировки ТВС на станок-кантователь для исключения самопроизвольной деформации ТВС. В процессе горизонтальной транспортировки ТВС не исключалось повреждение ТВЭлов грузозахватными лапами.

Технической задачей изобретения является повышение выхода годных ТВС, повышение производительности, расширение технологических возможностей и улучшение условий радиационной безопасности.

Это решение технической задачи достигается тем, что в станке для сборки тепловыделяющих элементов в тепловыделяющие сборки, преимущественно для водо-водяного энергетического реактора, содержащем станину с верхней рабочей поверхностью, накопитель тепловыделяющих элементов, выполненный в виде скатов с отсекателями поштучной подачи тепловыделяющих элементов на позицию запрессовки, механизм осевого перемещения тепловыделяющих элементов в виде рольганга с прижимными роликами, механизм запрессовки тепловыделяющих элементов в технологические дистанционирующие решетки в виде подпружиненного толкателя и цепной передачи с регулируемым усилием запрессовки, механизм оснащения тепловыделяющих элементов съемными наконечниками конической формы, фильеру, установленную соосно механизму запрессовки и оснащенную емкостью подачи смазки, стапель координатный, установленный с возможностью горизонтального и вертикального перемещения, механизмы горизонтального и вертикального перемещения стапеля, обоймы под технологические дистанционирующие решетки, датчики контроля длины тепловыделяющих элементов с наконечником, транспортную межоперационную кассету с полками для размещения тепловыделяющих элементов, ложемент для установки транспортной межоперационной кассеты и систему управления.

Другими отличиями является то, что обоймы смонтированы с возможностью вращения вокруг своей оси и снабжены приводом вращения, полый толкатель с цанговым зажимом на конце и двумя механизмами раскрытия цангового зажима, первый из которых выполнен в виде выдвижной вилки с приводом возвратно- поступательного движения и размещен на балке поперечно полому толкателю, а второй - в виде силового цилиндра, взаимодействующего с шарнирно-поворотным рычагом и с пружиной зажима, при этом подпружиненный толкатель выполнен съемным для обеспечения замены его на полый толкатель; накопитель в виде скатов выполнен шарнирно-поворотным с изменением угла наклона;

использование в качестве полимерного материала для роликов капролона.

Такое выполнение стапеля координатного позволит стабилизировать его вес, устранить перепады веса в сторону увеличения на примерно 700 кг, в момент сборки ТВС, устранить инерционность его перемещения в вертикальном и горизонтальном направлении и повысить выход годных ТВС.

Выполнение станины шарнирно-поворотной из горизонтального положения в вертикальное, и наоборот, с боковыми и нижними ограничителями с возможностью поворота обойм вокруг своей оси позволит исключить транспортирование ТВС в горизонтальном положении, исключить автооператор горизонтальной транспортировки, а следовательно, и контакт ТВЭЛов с захватными лапами автооператора, что повысит выход годных за счет исключения повреждений поверхности ТВЭЛов и осуществить непосредственно на станке установку головки и хвостовика на ТВС без ее транспортировки со станка на станок, что имело место в патенте N 2065350, а установка ограничителей позволит осуществлять жесткую фиксацию станины в горизонтальном положении, что особенно важно при координатном перемещении стапеля и балки при запрессовке ТВЭЛов в ячейки дистанционирующих решеток, установленных в обоймах на станине, и повысит выход годных, расширит технологические возможности, повысит производительность.

Выполнение прижимных роликов из полимерного материала капролона позволит исключить повреждение поверхности ТВЭЛа, повысить выход годных ТВС.

Выполнение подпружиненного толкателя съемным, заменяемым на полый толкатель с цанговым зажимом на конце и механизмом раскрытия цанги в виде выдвижной вилки с приводом возвратно-поступательного движения и второго механизма раскрытия цангового зажима с силовым цилиндром позволит расширить технологические возможности станка, обеспечить разборку ТВЭЛов из ТВС их вытягиванием из ТВС цанговым зажимом при обратном ходе толкателя или разгрузить транспортный контейнер с ТВЭЛами на накопитель в виде шарнирно поворотных скатов после изменения угла их наклона в сторону транспортной кассеты.

Выполнение всех операций на станке в автоматическом режиме и заданной программе позволит использовать ТВЭЛы с уранплутониевым топливом и обеспечить радиационную безопасность персонала.

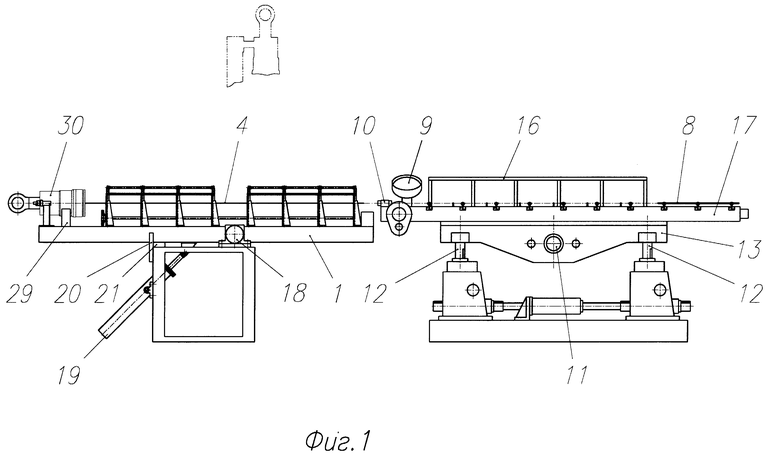

На чертежах представлен станок для сборки тепловыделяющих элементов в тепловыделяющие сборки, где на:

фиг. 1 - станок для сборки ТВЭЛов в ТВС (общий вид станка);

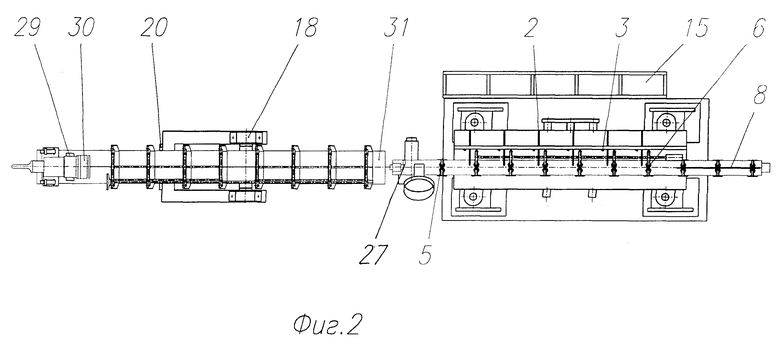

фиг. 2 - станок для сборки ТВЭЛов в ТВС (вид сверху);

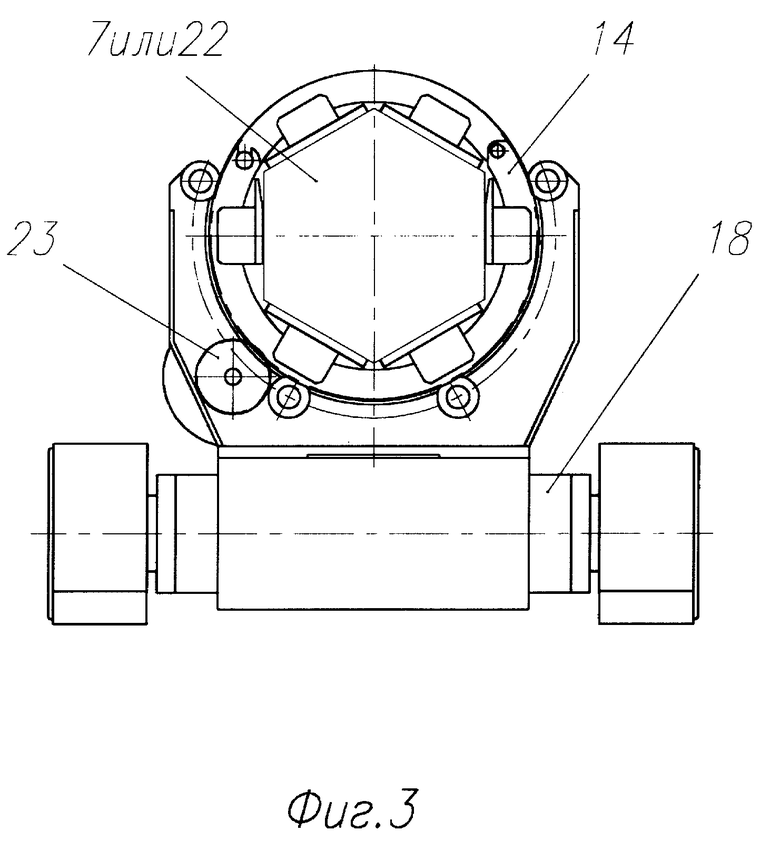

фиг. 3 - станина (вид с торца);

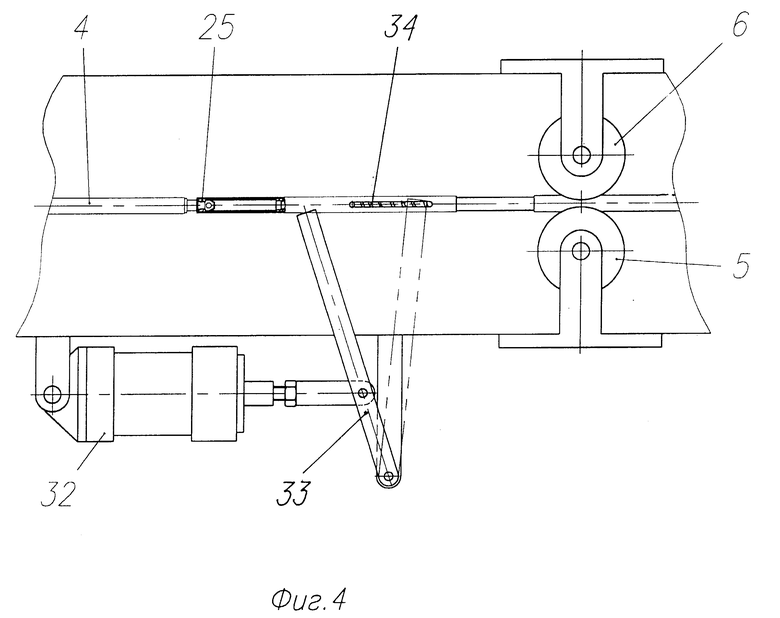

фиг. 4 - второй механизм раскрытия цангового зажима;

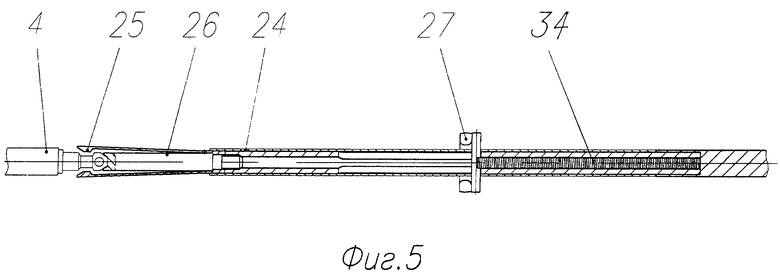

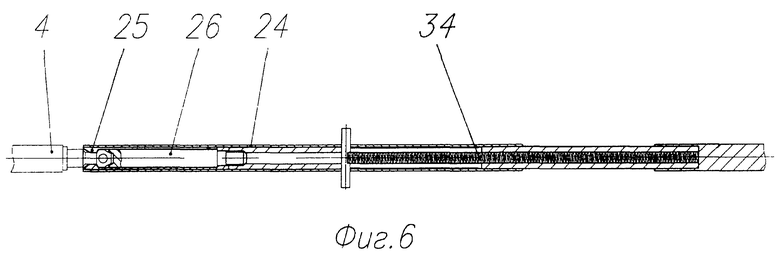

фиг. 5 - подпружиненный толкатель с цанговым зажимом (момент захвата ТВЭЛа с раскрытой цангой при разборке ТВС или транспортного контейнера);

фиг. 6 - подпружиненный толкатель с цанговым зажимом с закрытой цангой;

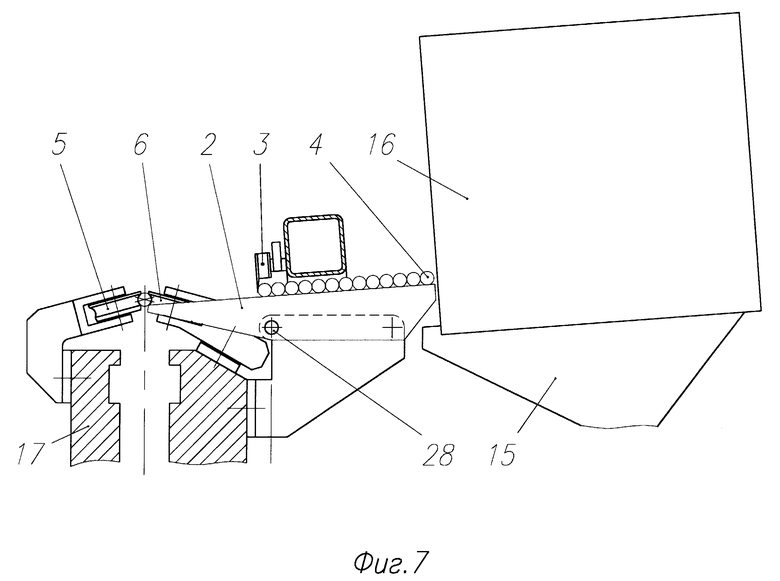

фиг. 7 - накопитель в виде скатов.

Станок для сборки ТВЭЛов в ТВС содержит станину 1, накопитель 2 с отсекателем 3 поштучной подачи ТВЭЛ 4, механизм осевого перемещения ТВЭЛа 4 в виде рольганга 5 с прижимными роликами 6, механизм запрессовки ТВЭЛа 4 в технологические дистанционирующие решетки 7 в виде подпружиненното толкателя 8 и цепной передачи (не показана) с регулируемым усилием запрессовки, механизм 9 оснащения ТВЭЛа 4 съемными наконечниками (не показаны), фильеру 10, установленную соосно механизму запрессовки - подпружиненному толкателю 8 с емкостью подачи смазки (не показаны), механизм 11 горизонтального перемещения, механизм 12 вертикального перемещения стапеля 13 координатного, обоймы 14 под технологические дистанционирующие решетки 7, ложемент 15 для установки транспортной межоперационной кассеты 16 с ТВЭЛами 4, размещенными на ее полках, датчики контроля длины ТВЭЛа вместе с наконечником (не показаны), систему управления (не показана).

Подвижный в вертикальном направлении стапель координатный 13 снабжен подвижной в горизонтальном направлении балкой 17, на которой размещены накопитель 2 в виде скатов поштучной подачи ТВЭЛов 4 на позиции запрессовки, механизм осевого перемещения ТВЭЛа 4 в виде рольганга 5 с прижимными роликами 6 из полимерного материала, механизм запрессовки ТВЭЛа 4 в технологические дистанционирующие решетки 7 в виде подпружиненного толкателя 8 и цепной передачи с регулируемым усилием запрессовки, механизм 9 оснащения ТВЭЛа 4 съемными наконечниками конической формы, фильера 10, установленная соосно механизму запрессовки с емкостью подачи смазки, и датчики контроля длины ТВЭЛа 4 вместе с наконечником.

Станина 1 выполнена шарнирно-поворотной на шарнире 18 из горизонтального положения в вертикальное, и наоборот, снабжена силовым цилиндром 19, боковыми ограничителями 20 и нижними ограничителями 21 фиксации станины 1 в горизонтальном положении и на ее верхней рабочей поверхности закреплены обоймы 14 для размещения в них дистанционирующих решеток 7 ТВС или контейнера 22 с ТВЭЛами.

Обоймы 14 снабжены приводом 23 вращения вокруг своей оси. Подпружиненный толкатель 8 выполнен съемным, заменяемым на полый толкатель 24 с цанговым зажимом 25 на конце с бойком 26, внутри поперечно которому на балке 17 размещен механизм 27 раскрытия цангового зажима 25 в виде выдвижной вилки с приводом возвратно-поступательного движения (не показаны).

Накопитель 2 в виде скатов снабжен шарниром 28 изменения угла наклона скатов.

В качестве полимерного материала для роликов использован капролон.

На станине 1 предусмотрено гнездо 29 для установки хвостовика 30 к ТВС и гнездо 31 для установки головки (не показана).

Второй механизм раскрытия цангового зажима 25 выполнен в виде силового цилиндра 32, взаимодействующего с шарнирно - поворотным рычагом 33 и пружиной 34 цангового зажима 25.

Станок для сборки ТВЭЛов ТВС работает следующим образом.

На ложемент 15 устанавливают транспортную межоперационную кассету 16 с ТВЭЛами 4 на ее полках. С помощью механизма 11 горизонтального перемещения балка 17 перемещается к транспортной межоперационной кассете 16 и на накопителе 2 в виде скатов открывает полку, межоперационной кассеты 16 и ряд ТВЭЛов 4 с полки скатываются до отсекателей 3, которые поштучно выдают ТВЭЛы 4 на позицию запрессовки, где ТВЭЛ 4 поступает на рольганг 5, прижимается прижимными роликами 6 из полимерного материала и подпружиненным толкателем 8 подается через механизм 9 оснащения ТВЭЛа коническим наконечником, фильеру 10 нанесения смазки, через датчики замера длины ТВЭЛа вместе с наконечником и запрессовывается в ячейки дистанционирующих решеток 7, установленных в обоймах 14. Запрессовка ТВЭЛов проводится до полного заполнения всех ячеек дистанционирующих решеток 7, т.е. по мере запрессовки ТВЭЛа 4 меняется координата запрессовки с помощью механизма 11 горизонтального и механизма 12 вертикального перемещений балки 17 стапеля 13.

В гнездо 29 станины 1 устанавливается хвостовик 30, балка 17 смещается в крайнее к межоперационной кассете положение, в гнездо 31 устанавливается головка ТВС. При необходимости собранная ТВС вместе с обоймами 14 может поворачиваться приводом 23 вокруг своей оси. С помощью силового цилиндра 19 на шарнире 18 станина 1 вместе с собранной ТВС поворачивается в вертикальное положение и транспортируется в вертикальном положении на отмывку от лакового покрытия, а станина 1 возвращается в исходное горизонтальное положение и фиксируется боковыми ограничителями 20 и нижними ограничителями 21.

Разборка ТВС осуществляется следующим образом.

Подпружиненный толкатель 8 заменяется полым подпружиненным толкателем 24 с цанговым зажимом 25, бойком 26 и пружиной 34 внутри. С закрепленной в обоймах 14 ТВС снимается головка. Подпружиненный полый толкатель при подходе к ТВЭЛу, подлежащему удалению, штифтом наезжает на механизм 27 в виде выдвижной вилки и разжимает цанговый зажим 25, толкатель бойком 26 упирается в ТВЭЛ 4, вилка механизма 27 возвращается в исходное положение, цанговый зажим под действием пружины 34 закрывается и обратным ходом толкателя 24 ТВЭЛ 4 извлекается из ТВС. Силовой цилиндр 32 воздействует на шарнирно-поворотный рычаг 33, который в свою очередь воздействует на пружину 34, сжимает ее, раскрывается цанговый зажим 25 и извлеченный из ТВС ТВЭЛ по скатам 2 накопителя, которые повернуты на шарнире 28 с углом наклона в сторону транспортной кассеты скатываются на полки транспортной кассеты 16. Аналогично разбирается транспортный контейнер 22 с ТВЭЛами, который устанавливается в обоймы 14 и полым подпружиненным толкателем с цанговым зажимом ТВЭЛы из контейнера извлекаются. Все операции сборки, разборки на станке проводятся в автоматическом режиме, обеспечивая персоналу радиационную безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2003 |

|

RU2261492C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1999 |

|

RU2177394C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1995 |

|

RU2099167C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2002 |

|

RU2244355C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2006 |

|

RU2352446C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩУЮ СБОРКУ | 1999 |

|

RU2181220C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| ПОДВЕСКА ДЛЯ ЛАКОПОКРАСКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ПРИСПОСОБЛЕНИЕ ДЛЯ РАЗВОРОТА И ЗАМЕНЫ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА В ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКЕ | 1999 |

|

RU2174721C2 |

Изобретение относится к механосборочному производству, в частности к станкам для сборки тепловыделяющих элементов (ТВЭЛ) в тепловыделяющие сборки для водо-водяных энергетических реакторов. Станок включает шарнирно-поворотную станину, перемещаемую из горизонтального положения в вертикальное и снабженную силовым цилиндром и ограничителями фиксации ее в горизонтальном положении. На стапеле координатном, перемещаемом в вертикальном и горизонтальном направлениях, размещена подвижная в горизонтальном направлении балка. На балке смонтированы накопитель ТВЭЛов, механизм их осевого перемещения, механизм их запрессовки в технологические дистанционирующие решетки, механизм оснащения ТВЭЛов съемными наконечниками, фильера с емкостью подачи смазки и датчики контроля длины ТВЭЛа. На верхней рабочей поверхности станины установлены обоймы под технологические дистанционирующие решетки. В упомянутых обоймах может быть размещен транспортный контейнер с ТВЭЛ. Механизм осевого перемещения ТВЭЛов выполнен в виде рольганга с прижимными роликами из полимерного материала. Механизм запрессовки представляет собой подпружиненный толкатель и цепную передачу с регулируемым усилием запрессовки. В результате обеспечивается повышение выхода годных тепловыделяющих сборок, повышение производительности станка, расширение его технологических возможностей и улучшение условий радиационной безопасности. 4 з.п. ф-лы, 7 ил.

решетки, механизм оснащения тепловыделяющих элементов съемными наконечниками, фильера с емкостью подачи смазки и датчики контроля длины тепловыделяющих элементов размещены на упомянутой балке, прижимные ролики выполнены из полимерного материала, станина выполнена шарнирно-поворотной для обеспечения ее перемещения из горизонтального положения в вертикальное и наоборот и снабжена силовым цилиндром и боковыми и нижними ограничителями фиксации ее в горизонтальном положении, а обоймы выполнены с возможностью размещения в них транспортного контейнера с тепловыделяющими элементами и смонтированы на верхней рабочей поверхности станины.

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1995 |

|

RU2099167C1 |

| Станок для сборки трубчатых секций теплообменников | 1975 |

|

SU556926A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| US 5029382 A, 09.07.91 | |||

| US 4766667 A, 30.08.88 | |||

| DE 3643705 A1, 30.06.88. | |||

Авторы

Даты

1999-10-10—Публикация

1997-11-18—Подача