Изобретение относится к технологии переработки преимущественно вязких, пастообразных и комкующихся продуктов, а именно к устройствам для смешения ингредиентов с их одновременной трансформацией (сушкой, агломерацией и т.д.) и может быть использовано в химической, пищевой и других отраслях промышленности.

Известны агрегаты для смешения компонентов (авт. св. СССР 1669522, 1991, кл. B 01 F 7/08; авт. св. СССР 1725998,1992, кл. B 01 F 7/08; авт. св. СССР 1472108,1989, кл. B 01 F 7/08), представляющие собой корпус с загрузочным и разгрузочным отверстиями и установленными в нем шнеком или шнеками, выполненными в виде валов с насадками и приводом, и отличающиеся между собой формой выполнения насадок, наличием прорезей в шнеке или выполнением шнека из нескольких отличающихся между собой по форме и скорости вращения элементов.

Недостатком указанных смесителей является образование при высокой адгезионной способности высушиваемого материала на теле вала локальных застойных зон, в которых продукт высыхает и образует корку. Это приводит к изменению формы насадок и в результате к снижению эффективности перемешивания материала.

Наиболее близким к заявляемому устройству является смеситель (пат. ФРГ 3741654, 1987, кл. B 01 J 19/18), состоящий из корпуса, в котором расположены два вала с лопастями и скребками, находящиеся в зацеплении друг с другом. Внутри валов и лопастей подается теплоноситель. Валы вращаются в противоположные стороны, скорости вращения валов одинаковые.

Недостатком устройства является наличие в смесителе локальных застойных зон, в которых продукт высыхает и образует корку. Во время вращения валов очищающие и перемешивающие элементы одного вала проходят с небольшим зазором сквозь зону, ограниченную с двух сторон элементами соседнего вала, что приводит к заклиниванию машины.

Задачей, решаемой авторами, являлось создание смесителя, обеспечивающего надежную работу с высокоадгезионными материалами.

Для решения указанной задачи была разработана схема устройства, позволяющего практически исключить возможность коркообразования в смесителе за счет минимизации процессов, приводящих к образованию корки, а именно за счет практического устранения центров кристаллизации смешиваемого материала. Для этого процессы смешения в агрегате дополняются процессами истирания смешиваемой массы, в ходе которого происходит ликвидация зародышей кристаллизации, что приводит к получению однородной текучей тонкодисперсной массы.

Технически поставленная задача решается созданием устройства для смешения материала, состоящего из корпуса, в котором размещены вращающиеся валы с лопастями, выполненными в форме резцов, расположенных на валу на одинаковом расстоянии, причем на каждом валу они установлены таким образом, чтобы во время вращения подходить на расстояние 0,1-0,5 мм к боковым поверхностям резцов и телу соседнего вала. Резцы одного вала смещены по диаметру по отношению к соседним резцам этого вала на величину, равную или большую угла дуги окружности, занимаемой основанием резца на валу.

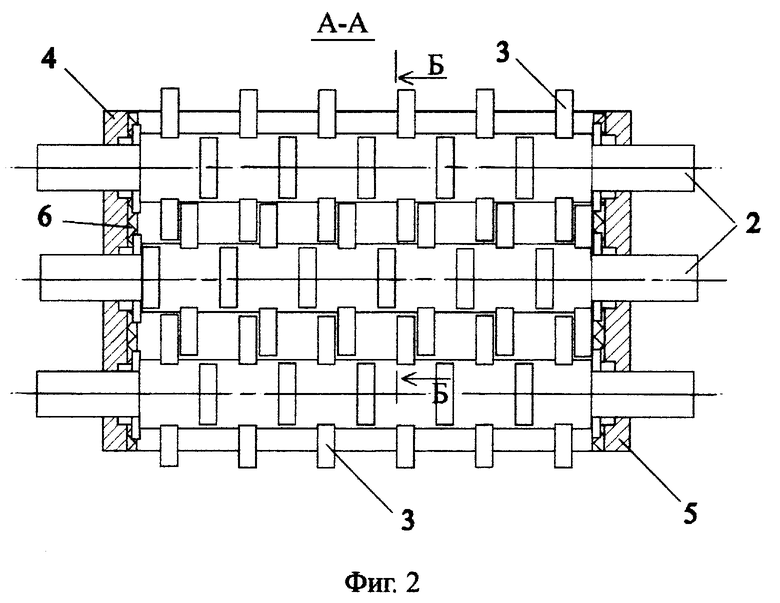

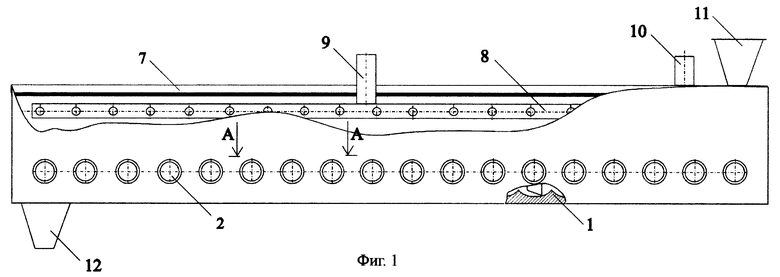

Общая схема смесителя (вид сбоку) представлена на фиг.1; на фиг.2 - разрез А-А; на фиг.3 - сечение Б-Б в двух вариантах (Вариант 1 и Вариант 2).

Смеситель содержит осесимметричный корпус прямоугольной формы с днищем 1 в виде нескольких примыкающих друг к другу осепараллельных цилиндрических частей. Валы 2 расположены перпендикулярно оси аппарата и имеют распределенные на своем внешнем диаметре резцы 3. Стенки корпуса 4, 5 футерованы фторопластом 6. В крышке 7 аппарата установлена распределительная гребенка 8, в которую через штуцер 9 подается теплоноситель (хладагент). Вывод отработанного теплоносителя осуществлен через штуцер 10, также установленный в крышке аппарата. Загрузка продуктов производится через бункер 11, выгрузка - через люк 12, расположенный под последним валком. Смеситель снабжен приводом (не обозначен).

Аппарат работает следующим образом.

Исходные продукты подаются в загрузочный бункер, откуда поступают на первый вал аппарата. Валы 2 приводятся во вращение и обеспечивают перемешивание продуктов, а также их перемещение вдоль оси устройства. Резцы 3 на каждом валу 2 установлены таким образом, чтобы во время вращения подходить на расстояние 0,1-0,5 мм к боковым поверхностям резцов и телу соседнего вала, причем резцы одного вала смещены по диаметру по отношению к соседним резцам этого вала на величину, равную или большую угла дуги окружности, занимаемой основанием резца на валу. Каждый резец очищает только одну сторону резца, установленного на соседнем валу. При этом подаваемый продукт в пространстве, образованном резцами и телами вала истирается, что приводит к исчезновению кристаллических зародышей процессов кристаллизации и с силой выбрасывается при дальнейшем вращении вала в пространство корпуса, обеспечивая возникновение турбулентных потоков, улучшающих перемешивание и минимизирующих объем застойных зон. Это позволяет обеспечить надежную работу устройства и не допустить его заклинивания при работе с высокоадгезионным продуктом.

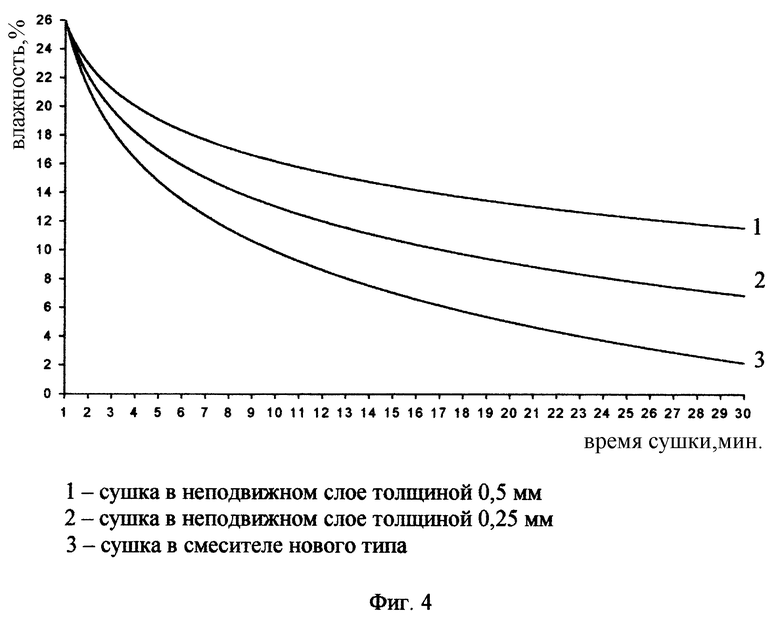

Эффект усиливается в случае вращения соседних валов с различной скоростью. Направление вращения соседних валов зависит от свойств обрабатываемого продукта. Например, при сушке продуктов, обладающих большим диффузионным сопротивлением переносу влаги, все четные валки могут вращаться в обратном направлении (фиг.3. Вариант 1). В этом случае они выполняют функцию задержки продукта и увеличивают его время пребывания в аппарате. Напротив, при сушке продуктов, обладающих малым диффузионным сопротивлением переносу влаги, необходимое время пребывания уменьшается, тогда все валки вращаются в одном направлении и способствуют более быстрому перемещению продукта вдоль аппарата (фиг. 3. Вариант 2). Теплоноситель (хладагент) подается через распределительную гребенку, установленную над валками по всей длине аппарата и распределяется струями, обеспечивая эффективный конвективный теплообмен. Перемешивание и измельчение продукта позволяет постоянно обновлять поверхность теплообмена, что, в свою очередь, резко сокращает время, затраченное на сушку. Зависимость времени сушки от влажности продукта представлена на фиг.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1989 |

|

SU1698605A1 |

| СПОСОБ ВЫПАРИВАНИЯ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183978C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛА | 2003 |

|

RU2238280C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2111175C1 |

| ЭКСТРАКТОР | 1998 |

|

RU2142314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ ДЛЯ НАПИТКА | 2001 |

|

RU2206250C1 |

| Реактор-смеситель для проведения процессов в гетерогенных средах | 2016 |

|

RU2621761C1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Аппарат для получения кристаллических веществ | 1988 |

|

SU1570740A1 |

| СРЕДСТВО "ЭКСТРАХОЛМ" ДЛЯ СНИЖЕНИЯ УРОВНЯ САХАРА В КРОВИ У БОЛЬНЫХ ДИАБЕТОМ, ОСЛОЖНЕННЫМ ЗАБОЛЕВАНИЯМИ ПЕЧЕНИ И ЖЕЛЧЕВЫВОДЯЩИХ ПРОТОКОВ | 2007 |

|

RU2360695C1 |

Изобретение относится к технологии переработки преимущественно вязких, пастообразных и комкующихся продуктов, а именно к устройствам для смешения ингредиентов с их одновременной трансформацией (сушкой, агломерацией и т.д.) и может быть использовано в химической, пищевой и других отраслях промышленности. Предлагается смеситель для вязких пастообразных и комкующихся продуктов, содержащий корпус, в котором установлены валы с распределенными на своем внешнем диаметре лопастями, выполненными в форме резцов. Резцы одного вала расположены на валу равномерно на одинаковом расстоянии друг от друга по оси вращения вала так, что каждый резец вала смещен по диаметру, по отношению к соседним резцам этого вала на величину, равную или большую угла дуги окружности, занимаемой основанием резца на валу, причем на каждом валу они установлены таким образом, чтобы во время вращения подходить на расстояние 0,1-0,5 мм к боковым поверхностям резцов и телу соседнего вала. Предлагаемый смеситель обеспечивает надежную работу с высокоадгезионными материалами. 3 з.п. ф-лы, 4 ил.

| DE 3741654 A, 23.06.1988 | |||

| Шнековый аппарат для смешения и пластификации | 1989 |

|

SU1725998A1 |

| Смеситель | 1989 |

|

SU1669522A1 |

| Смеситель | 1986 |

|

SU1472108A1 |

| Смеситель | 1986 |

|

SU1407527A1 |

Авторы

Даты

2002-04-20—Публикация

2001-04-25—Подача