Изобретение относится к насосам со сложным движением ротора и может быть использовано для напорного перемещения жидкого рабочего тела.

Известен насос, содержащий статор, состоящий из среднего корпуса и двух боковых корпусов с всасывающими и выпускными окнами, ротор, располагающийся в выточке среднего корпуса на эксцентриковом валу и совершающий в ней планетарное движение [1]. Форма выточки в среднем корпусе представляет собою цилиндрическую поверхность с направляющей кривой в виде или трохоиды, или внешней огибающей семейства трохоид при их планетарном движении, аналогичном движению ротора. Рабочая поверхность ротора также представляет собой цилиндрическую поверхность. Эксцентриковый вал установлен в подшипниках, расположенных в боковых корпусах. Недостатком данной конструкции является то, что она имеет эксцентриковый вал, который подвержен действию изгибающих нагрузок, передача крутящего момента на этот вал осуществляется через шестеренчатую передачу, габариты роторно-поршневого двигателя зависят от передаточного отношения шестеренчатой передачи.

Задача изобретения заключается в создании насоса с более высокой эффективностью работы при упрощении конструкции и уменьшении габаритов.

Сущность изобретения заключается в том, что роторный насос содержит статор с впускными и выпускными окнами, состоящий из среднего корпуса с внутренней цилиндрической расточкой, двух боковых корпусов с расточками, расположенными соосно его внутренней цилиндрической поверхности, вал, установленный в подшипниках, и ротор.

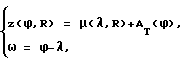

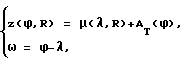

Отличие предлагаемого устройства от известного состоит в том, что ротор выполнен в виде диска, жестко установленного на ступице, которая установлена на валу с возможностью перемещения вдоль его оси, торцевые поверхности диска ротора представляют собой цилиндроид с двумя направляющими в виде пространственных замкнутых циклических гладких линий и прямолинейной образующей линией, проходящей под постоянным углом к плоскости, перпендикулярной оси вращения ротора, форма обращенных к торцевой поверхности диска ротора поверхностей боковых корпусов определяется огибающей теоретических положений торцевой поверхности диска ротора в подвижной и неподвижной цилиндрических системах координат, у которых оси аппликат z совпадают с осью вращения ротора, из условия:

где ϕ и R - полярные координаты неподвижной цилиндрической системы координат - статора,

λ и R - полярные координаты подвижной цилиндрической системы координат - ротора, начало отсчета углов ϕ и λ от образующей линии вершины профиля бокового корпуса и диска ротора соответственно,

ω- угол поворота подвижной системы координат вокруг оси аппликат,

AT(ϕ)- функция, определяющая теоретическую траекторию движения ротора, то есть зависимость высоты подъема ротора от угла ϕ,

μ(λ, R)- функция, определяющая теоретическое положение точек поверхности диска ротора на угле λ и на расстоянии R от оси ротора,

z(ϕ, R)- функция, определяющая теоретическое значение аппликаты точек поверхности ротора на угле ϕ и на расстоянии R от оси ротора при повороте ротора на угол ω и сдвиге ротора на величину AT(ϕ) вдоль оси аппликат,

впускные и выпускные окна располагаются в среднем корпусе статора, количество впускных окон равно удвоенному числу периодов профиля ротора и статора, количество выпускных окон равно удвоенному числу периодов профиля ротора и статора, во впадинах рабочих торцевых поверхностей боковых корпусов выполнены перепускные каналы, один край которых расположен на угле ϕ =360o/(2•n)+(10o. . . 15o)+360o•(k-1)/n, где n - число ветвей направляющей кривой, k - порядковый номер перепускного канала, а другой край расположен по направлению движения ротора на линии перегиба профиля между впадиной и вершиной профиля рабочей поверхности бокового корпуса.

Во втором варианте торцевые поверхности диска ротора представляют собой коноид, с направляющими в виде пространственной замкнутой циклической гладкой линии и прямой линии, совпадающей с осью вращения ротора, причем образующей линией является прямая линия, проходящая через обе направляющие под постоянным углом к оси вращения ротора.

Технический результат, который получается от использования изобретения, заключается в повышении производительности насоса за счет увеличения количества рабочих циклов до 2•n (удвоенного числа периодов профиля ротора и статора) за один оборот приводного вала, вытесняемого объема рабочего тела за один рабочий цикл до V•n, где V - объем одной рабочей полости насоса, в экономии материалов из-за уменьшения габаритов.

Действие роторного насоса основано на возможности осуществления одновременного кругового и возвратно-поступательного движения подвижного элемента (ротора), выполненного в виде диска, торцевые поверхности которого представляют собой две криволинейные поверхности, между двумя неподвижными рабочими поверхностями боковых корпусов, являющимися огибающими положений криволинейных поверхностей диска ротора при его движении по заданной траектории.

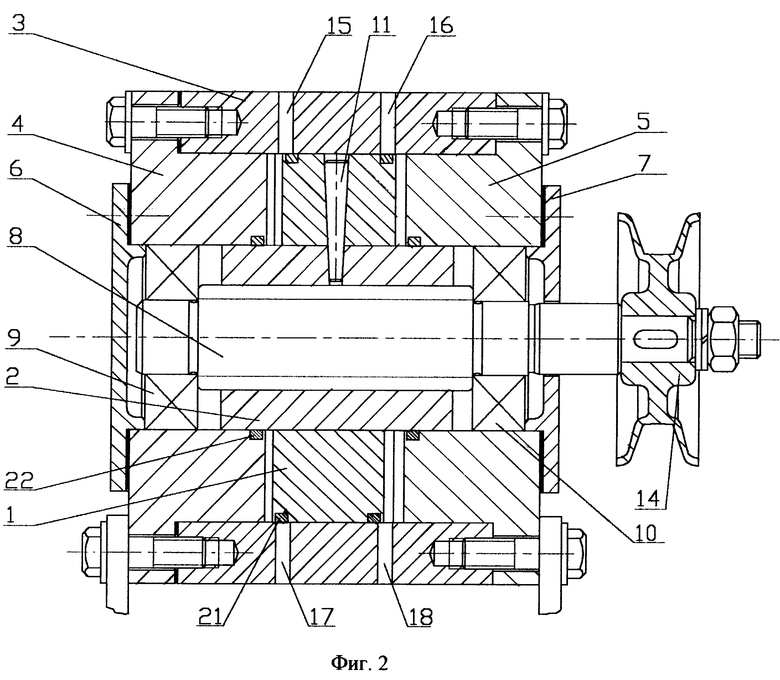

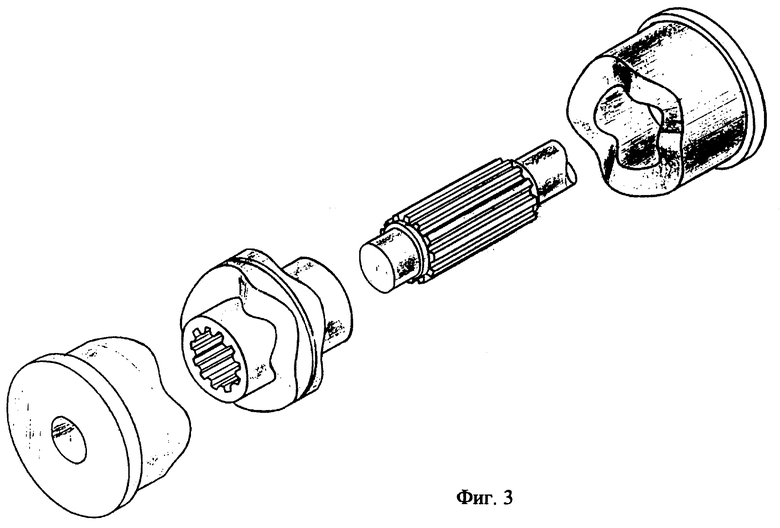

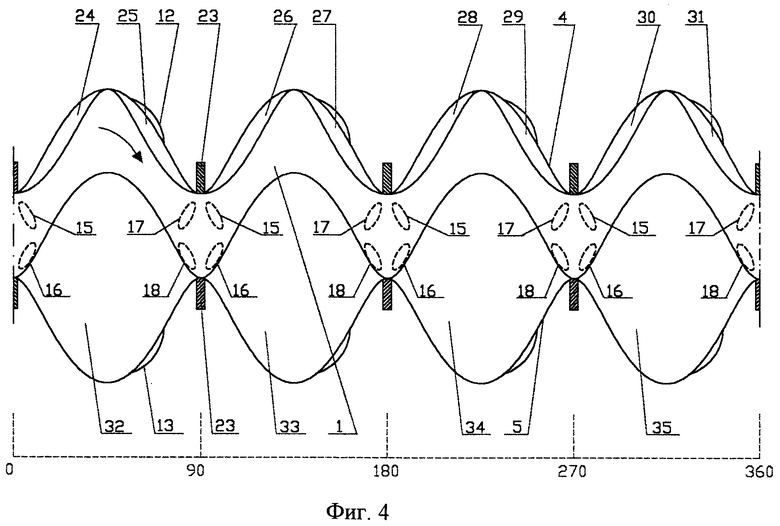

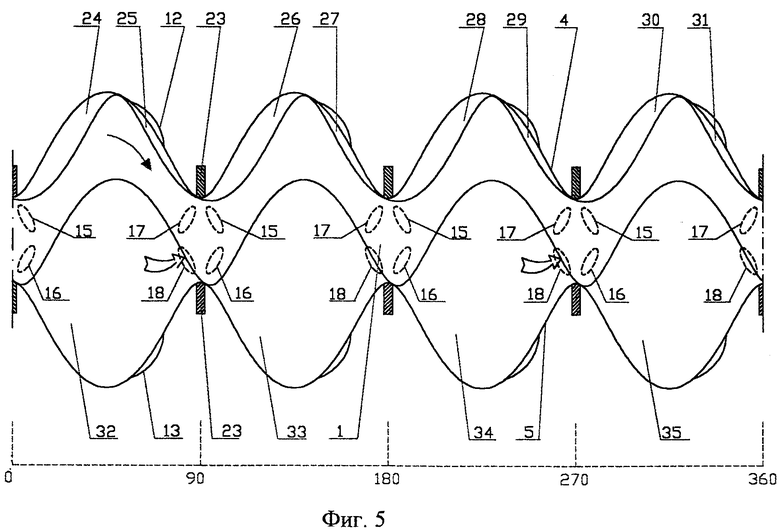

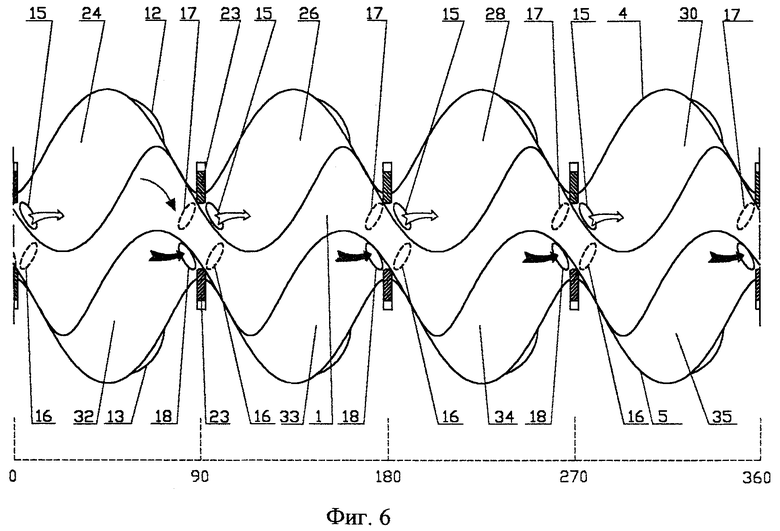

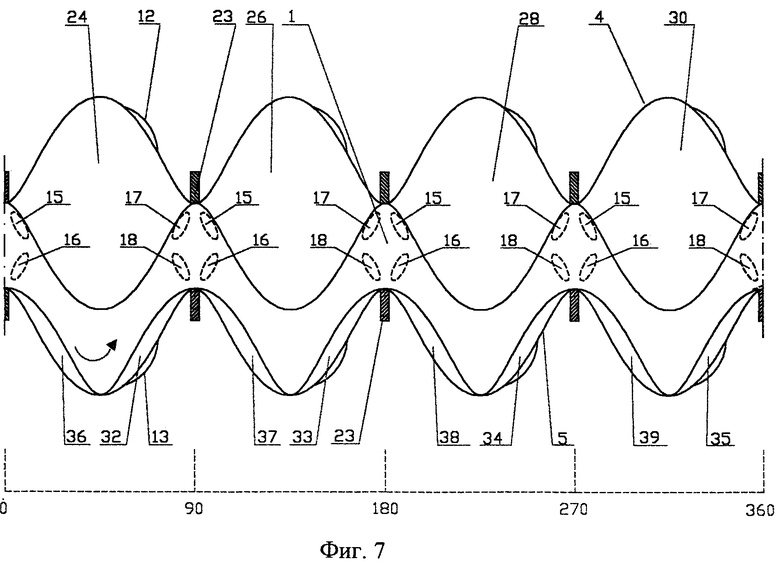

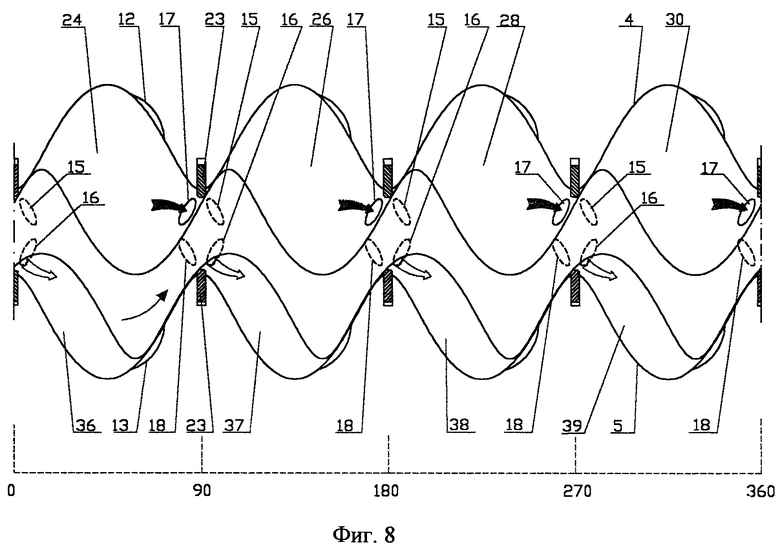

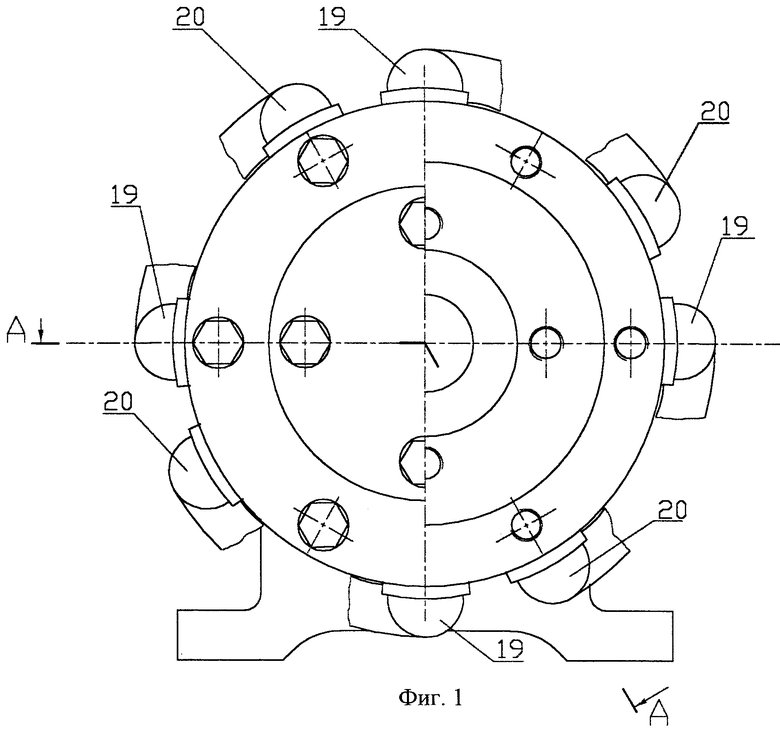

На фиг.1 показано изображение роторного насоса (вид сбоку со снятой крышкой), на фиг.2 - продольный разрез роторного насоса по сечению А-А, на фиг. 3 - раскладка основных деталей роторного насоса Федоренко, на фиг.4-8 - развертки направляющих линий рабочих поверхностей статора и ротора роторного насоса в различных фазах работы.

Устройство содержит ротор, состоящий из диска 1 ротора, жестко закрепленного на ступице 2 ротора, статор, состоящий из среднего корпуса 3 и боковых корпусов 4 и 5, рабочие торцевые поверхности которых располагаются навстречу друг другу. При этом профили рабочих торцевых поверхностей боковых корпусов могут быть разными (общий случай) или одинаковыми при симметричной форме траектории движения ротора и зеркальном расположении рабочих профилей ротора, конгруэнтных между собой. Боковые корпуса 4 и 5 с целью их точной и жесткой установки связаны со средним корпусом 3 при помощи штифтов и других крепежных элементов и закрыты крышками 6 и 7. В среднем корпусе 3 и боковых корпусах 4 и 5 располагается система охлаждения роторного насоса. Ступица ротора установлена на валу 8 (шлицевом, квадратном и т.д.) между боковыми корпусами 4 и 5 с возможностью перемещения вдоль оси вала 8 и передачи на нее с вала 8 крутящего момента. Вал 8 установлен в подшипниках 9 и 10, которые в свою очередь установлены в цилиндрических проточках боковых корпусов 4 и 5 соосно с внутренней цилиндрической поверхностью среднего корпуса 3. Диск 1 жестко закреплен на ступице 2 при помощи штифтов 11. Во впадинах рабочих поверхностей боковых корпусов 4 и 5 выполнены перепускные каналы 12 и 13 (фиг.4-8). Каналы 12 и 13 предназначены для перепуска перекачиваемой жидкости из вспомогательных полостей в основные в процессе нагнетания с целью недопущения защемления объемов жидкости во вспомогательных полостях. На валу 8 крепится шкив 14 для привода ротора. Корпус 3 имеет впускные окна 15 и 16, через которые в рабочую полость роторного насоса всасывается перекачиваемая жидкость, и выпускные окна 17 и 18, через которые жидкость нагнетается в трубопровод. Окна расположены в области вершин профиля боковых конусов. Перекрытие окон 15, 16, 17 и 18 производится самим ротором при его движении. К корпусу 3 статора крепятся впускные коллектора 19 (фиг.1) таким образом, что проходные сечения коллекторов совпадают с проходными сечениями впускных окон. Аналогично к корпусу 3 статора крепятся выпускные коллектора 20. Уплотнительные элементы 21 между цилиндрической поверхностью диска 1 и внутренней цилиндрической поверхностью корпуса 3 выполнены в форме полосы, подобной направляющей линии рабочей поверхности ротора. Уплотнительные элементы 22 между наружной цилиндрической поверхностью ступицы 2 и цилиндрической расточкой боковых корпусов 4 и 5 выполнены в форме полосы, подобной внутренней направляющей рабочей поверхности бокового корпуса. На выступах рабочей поверхности боковых кулачков 4 и 5 расположены уплотнения 23 (фиг.4-8). Граница предельной конфигурации впускного (выпускного) окна определяется расположением соответствующих участков уплотнительного элемента 21 в момент крайнего положения осевого сдвига диска ротора (момент закрытия окон), в момент соприкосновения точек перегиба профиля диска ротора и профиля бокового корпуса при движении ротора из "нижнего" положения в "верхнее" (момент максимального раскрытия впускного окна) и в момент соприкосновения точек перегиба профиля диска ротора и профиля бокового корпуса при движении ротора из "верхнего" положения в "нижнее" (момент максимального раскрытия выпускного окна).

Устройство работает следующим образом. На фиг. 4 показано крайнее "верхнее" положение ротора. При этом в полостях 24, 25, 26, 27, 28, 29, 30 и 31 сохраняются не выдавленные в трубопровод через окна 17 остатки жидкости, в полостях 32, 33, 34 и 38 закончился процесс впуска перекачиваемой жидкости через окна 16. При вращении вала 8 ротор сдвигается, открывая тем самым окна 18 для вывода жидкости в выпускной трубопровод (фиг.5) в полостях 32, 33, 34 и 35 и окна 15 для впуска в полости 24, 26, 28 и 30. При дальнейшем движении ротора для предотвращения защемления в замкнутом объеме перекачиваемая жидкость из полостей 25, 27, 29 и 31 через перепускные каналы 12 выжимается в полости 24, 26, 28 и 30. Вышеуказанный процесс протекает до достижения ротором крайнего "нижнего" положения, при этом полости 32, 33, 34, 35 становятся вспомогательными и появляются полости 36, 37, 38 и 39 (фиг.7), в которые при движении ротора "вверх" будет всасываться перекачиваемая жидкость через окна 16 (фиг.8). Перемещение ротора "вверх" аналогично описанному перемещению "вниз". Ротор поднимается до верхнего крайнего положения (фиг.4), после чего вышеописанный процесс повторяется.

Источники информации

1. Бирюков Б.П. Роторно-поршневые гидравлические машины. М.: Машиностроение, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ КОМПРЕССОР (ВАРИАНТЫ) | 2000 |

|

RU2200253C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2000 |

|

RU2190106C2 |

| СИСТЕМА ДЛЯ НАГНЕТАНИЯ ГАЗА В ЗАЗОР БЕСКОНТАКТНОЙ ЦИЛИНДРОПОРШНЕВОЙ ПАРЫ КОМПРЕССОРА И КОМПРЕССОР ДВОЙНОГО ДЕЙСТВИЯ С ЭТОЙ СИСТЕМОЙ | 2008 |

|

RU2370670C1 |

| РОТОРНО-ПЛАСТИНЧАТЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2630643C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2198307C2 |

| РОТОРНАЯ ПЛАСТИНЧАТАЯ МАШИНА | 1996 |

|

RU2105884C1 |

| Устройство преобразования возвратно-поступательного движения во вращательное без кривошипно-шатунного механизма | 2018 |

|

RU2730729C2 |

| ОБЪЁМНЫЙ РОЛИКОВЫЙ НАСОС | 2016 |

|

RU2627488C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА ВИХРОВА | 2004 |

|

RU2278980C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2597333C1 |

Изобретение может быть использовано для напорного перемещения жидкого рабочего тела. Роторный насос содержит статор, состоящий из среднего и двух боковых корпусов с расточками, в которых расположен вал, установленный в подшипниках, и ротор, выполненный в виде диска, жестко закрепленного на ступице, которая установлена на валу с возможностью перемещения вдоль его оси и передачи на нее от вала крутящего момента. Действие роторного насоса основано на образовании переменных объемов в полостях, образованных профилями ротора и статора, при осуществлении одновременного кругового и возвратно-поступательного движения ротора, выполненного в виде диска, торцевые поверхности которого представляют собой две криволинейные поверхности, между двумя неподвижными рабочими поверхностями боковых корпусов. Повышается производительность насоса, происходит экономия материалов из-за уменьшения габаритов. 2 с.п. ф-лы, 8 ил.

где ϕ и R - полярные координаты неподвижной цилиндрической системы координат - статора;

λ и R - полярные координаты подвижной цилиндрической системы координат - ротора, начало отсчета углов ϕ и λ от образующей линии вершины профиля бокового корпуса и диска ротора соответственно;

ω - угол поворота подвижной системы координат вокруг оси аппликат;

AT(ϕ) - функция, определяющая теоретическую траекторию движения ротора, то есть зависимость высоты подъема ротора от угла ϕ;

μ(λ,R) - функция, определяющая теоретическое положение точек поверхности диска ротора на угле λ и на расстоянии R от оси ротора;

Z(ϕ,R) - функция, определяющая теоретическое значение аппликаты точек поверхности ротора на угле ϕ и на расстоянии R от оси ротора при повороте ротора на угол ω и сдвиге ротора на величину AT(ϕ) вдоль оси аппликат,

впускные и выпускные окна располагаются в среднем корпусе статора, количество впускных окон равно удвоенному числу периодов профиля ротора и статора, количество выпускных окон равно удвоенному числу периодов профиля ротора и статора, во впадинах рабочих торцевых поверхностей боковых корпусов выполнены перепускные каналы, один край которых расположен на угле ϕ= 360o/(2•n)+(10o. . . 15o)+360o•(k-1)/n, где n - число ветвей направляющей кривой, k - порядковый номер перепускного канала, а другой край расположен по направлению движения ротора на линии перегиба профиля между впадиной и вершиной профиля рабочей поверхности бокового корпуса.

где ϕ и R - полярные координаты неподвижной цилиндрической системы координат - статора;

λ и R - полярные координаты подвижной цилиндрической системы координат - ротора, начало отсчета углов ϕ и λ от образующей линии вершины профиля бокового корпуса и диска ротора соответственно;

ω - угол поворота подвижной системы координат вокруг оси аппликат;

AT(ϕ) - функция, определяющая теоретическую траекторию движения ротора, то есть зависимость высоты подъема ротора от угла ϕ;

μ(λ,R) - функция, определяющая теоретическое положение точек поверхности ротора на угле λ и на расстоянии R от оси ротора;

Z(ϕ,R) - функция, определяющая теоретическое значение аппликаты точек поверхности ротора на угле ϕ и на расстоянии R от оси ротора при повороте ротора на угол ω и сдвиге ротора на величину AT(ϕ) вдоль оси аппликат,

впускные и выпускные окна располагаются в среднем корпусе статора, количество впускных окон равно удвоенному числу периодов профиля ротора и статора, количество выпускных окон равно удвоенному числу периодов профиля ротора и статора, во впадинах рабочих торцевых поверхностей боковых корпусов выполнены перепускные каналы, один край которых расположен на угле ϕ= 360o/(2•n)+(10o. . . 15o)+360o•(k-1)/n, где n - число ветвей направляющей кривой, k - порядковый номер перепускного канала, а другой край расположен по направлению движения ротора на линии перегиба профиля между впадиной и вершиной профиля рабочей поверхности бокового корпуса.

| БИРЮКОВ Б.Н | |||

| Роторно-поршневые гидравлические машины | |||

| - М.: Машиностроение, 1972, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Роторный насос | 1988 |

|

SU1681050A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ В МАШИНЕ ОБЪЕМНОГО РАСШИРЕНИЯ (ВЫТЕСНЕНИЯ) И ОБЪЕМНАЯ МАШИНА ГОРБАНЯ-БРОДОВА | 1998 |

|

RU2140018C1 |

| RU 2059833 C1, 10.05.1996 | |||

| Роторный конвейер | 1986 |

|

SU1388368A1 |

| GB 2075122 A, 11.11.1981 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ УДАРА | 2012 |

|

RU2512104C1 |

| US 4093408 A, 04.03.1983. | |||

Авторы

Даты

2002-04-20—Публикация

2000-05-23—Подача