Изобретение относится к области машиностроения, в частности для получения плазменной струи при обработке (резании) цветных металлов и нержавеющих сталей, а также для целей получения высокотемпературного источника тепла для локального нагрева участков поверхностей различных материалов.

Применяемая в промышленности плазменная резка металла осуществляется нагревом плазмообразующего газа в замкнутой электрической цепи, при этом струя газа ионизируется за счет прилагаемого электрического потенциала.

Известен способ плазменной резки металлов [1] с применением присадок, повышающих уровень ионизации, вводимых в струю газа, взаимодействующего с обрабатываемым (разрезаемым) металлом.

К недостаткам данного способа резки можно отнести применение присадок и дополнительного дозировочного оборудования, что усложняет конструкцию устройства.

Известно, что с повышением температуры газа повышается ионизация [2] и соответственно увеличивается электрическая проводимость газовой среды. Ионизированную до определенного уровня газовую струю можно получить путем сжигания углеводородного топлива в камере сгорания при постоянном давлении в среде воздуха.

Задачей настоящего изобретения является предварительная ионизация газовой струи путем увеличения температуры газа с последующей подачей электрического потенциала для получения плазменного потока.

Технический результат достигается организацией встречнопересекающихся двух и более газодинамических потоков (струй), обладающих сверхзвуковой скоростью и температурой до 1800oС (2100 К). Угол встречных газовых струй регулируется от 90 до 180o. При столкновении струй образуется высокотемпературная динамическая субстанция - высокотемпературное ядро, в котором формируется повышенная температура торможения Т*, определяемая в соответствии с законами термодинамики [3] по формуле:

T*=T+(K-1)/K•C2/2gR;

где Т - температура в потоке газа;

С - скорость газа;

К - показатель адиабаты;

R - газовая постоянная;

g - ускорение свободного падения.

К высокотемпературному, частично ионизированному ядру, подводится электрический потенциал. За счет предварительной ионизации высокотемпературного ядра и повышенной проводимости разряд в газе осуществляется при более низком электрическом потенциале, в результате чего повышается мощность электрической дуги и, как следствие, глубина резания.

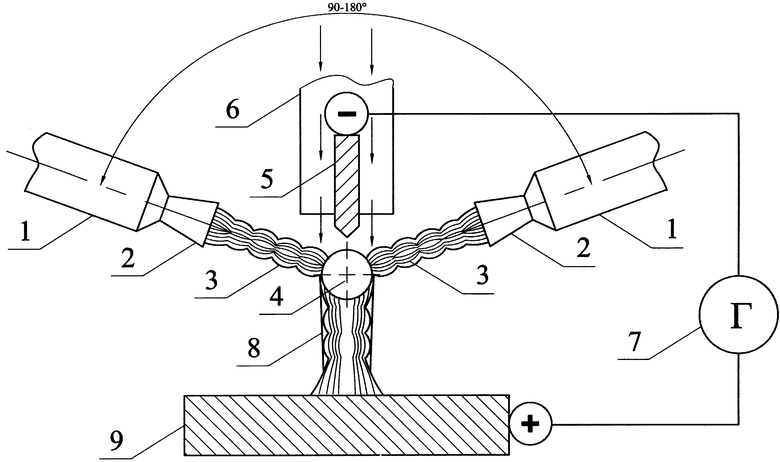

Предлагаемый способ поясняется чертежом.

Источники тепловой энергии 1 (для простоты представлены два источника), работающие на жидком или газообразном углеводородном топливе при постоянном давлении не менее 0,4 МПа с избыточной подачей воздуха, при сгорании образуют продукты сгорания, которые, проходя через сопло Лаваля 2, создают газодинамические сверхзвуковые струи 3, направленные навстречу друг другу под углом 90 - 180o при скоростях 1000-1500 м/с и температуре в струе до 2100 К. При столкновении этих струй образуется высокотемпературное ядро 4 с повышенной температурой, уровнем ионизации и проводимостью, относительно каждой струи в отдельности. Направление движения высокотемпературного ядра 8, подчиняясь закону суперпозиции сил, осуществляют в сторону обрабатываемой поверхности (детали) 9. К высокотемпературному ядру 4 от источника питания 7 через термостойкий электрод 5, например вольфрам, обдуваемый плазмообразующим газом 6, подводится электрический потенциал, цепь замыкается, образуя плазменный поток 8.

Источники информации

1. Способ плазменной резки. Патент RU 2060129, кл. B 23 K 10/00, 20.05.1996.

2. В.Ф. Синаров и т.д. Плазма. Новый инструмент технологии. Знание. М., 1980.

3. Техническая термодинамика. Энергоиздат. М., 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ГОМОГЕННЫХ И ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ | 2002 |

|

RU2200058C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРНО СЖАТОГО СЛОЯ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590893C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| ГАЗОДИНАМИЧЕСКИЙ МЕТАЛЛИЗАТОР-ТЕРМООТБОЙНИК | 1997 |

|

RU2163864C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2016 |

|

RU2627137C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| ПЕЧЬ ДЛЯ ДОЖИГАНИЯ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2230989C2 |

| Устройство для лазерно-дуговой обработки | 1989 |

|

SU1815085A1 |

Изобретение относится к области машиностроения, в частности, для получения плазменной струи при обработке (резании) цветных металлов и нержавеющих сталей, а также для получения источника тепла. Способ заключается в предварительной ионизации газовой струи путем увеличения температуры газа с последующей подачей электрического потенциала для получения плазмы электрической дуги. Технический результат: разряд в газе осуществляется при более низком электрическом потенциале, в результате чего повышается мощность электрической дуги и, следовательно, глубина резания. 1 ил.

Способ повышения уровня ионизации газа и получение плазмы, заключающийся в том, что направляют навстречу друг другу под углом 90-180o газодинамические сверхзвуковые струи, образующие при столкновении высокотемпературное ядро, к которому через электрод подают электрический потенциал с замыканием от источника питания электрической цепи с образованием плазменного потока, направленного в сторону обрабатываемой поверхности.

| RU 2060129 C1, 20.05.1996 | |||

| Способ получения высокотемпературного газового потока | 1973 |

|

SU547050A1 |

| ВОДООХЛАЖДАЕМАЯ ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПЛАЗМЕННОЙ ДУГОЙ | 0 |

|

SU172936A1 |

| Устройство для высокотемпературного нагрева газа | 1973 |

|

SU942265A1 |

| ГАЗОПЛАМЕННАЯ ГОРЕЛКА ДЛЯ СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2026118C1 |

| US 4358053 A, 09.11.1982 | |||

| US 4634611 A, 06.01.1987. | |||

Авторы

Даты

2002-04-20—Публикация

1998-02-24—Подача