Изобретение относится к сварочному производству и может быть использовано при плазменной обработке металлов большой толщины.

Целью изобретения является повышение эффективности обработки путем получения плазменной Дуги. Поставленная цель достигается Тем, что в устройстве для лазёрно-плазменной обработки металлов., содержащем корпус, сопло, электрод и линзу, электрод выполнен полым, водоохлаждаемым и установлен через завихритель на водоохлаждаемом сопле, выполненным с : каналом для выхода плазменной дуги, а линза установлена в полом электроде, фокус которой расположен в центре соплового канала.Использование полого электрода позволяет существенно повысить ресурс работы в предлагаемом устройстве в отличие от стержневого электрода.

Размещение линзы внутри полото электрода, соосно с ним, и сопло, таким образом, чтобы передний фокус линзы совпадал с геометрическим центром канала сопла.

позволяет упростить конструкцию устройства, повысить эффективность обработки металлов за счет того, что лазерная энергия подается на плазменную дугу, концентрируется в центре канала сопла, за счет чего резко повышается температура плазменной дуги, происходит ее активизация, существенно увеличивается объем плазмы в канале сопла.

Увеличение расхода плазмообразующе- . то газа с 20 до 1500 л/мин позволяет повысить производительность процесса плазменной обработки металлов путем интенсификации процесса ионизации- плазменной дуги, повышения ее температуры и ускорения потока за счет поглощения квантовой энергии.

Повышение степени ионизации плазменной дуги активизирует плазму, при этом плазма интенсивно входит в химическую реакцию с обрабатываемым металлом. При расходе газа меньше 20 л/мин возможно оплавление сопла из-за недостаточного выноса плазмы из канала сопла и выход плаз- мотрона из строя. При расходе газа больше

ел

с

со

«д

ел о

00

ел

1500 л/мин возможен обрыв дуги из-за снижения степени ионизации газа в центральной части канала сопла.

В существующих установках совмещающих лазерную энергию с плазменной дугой, такую струю получить невозможно, так как линзы устанавливались не в плазмотро- нах. Поэтому в этих установках лазерная энергия концентрировалась не на плазменной дуге а на изделии, что не позволяло получить мощную высокотемпературную струю, так как в этом случае плазменная дуга не ионизируется и поэтому она менее активная.

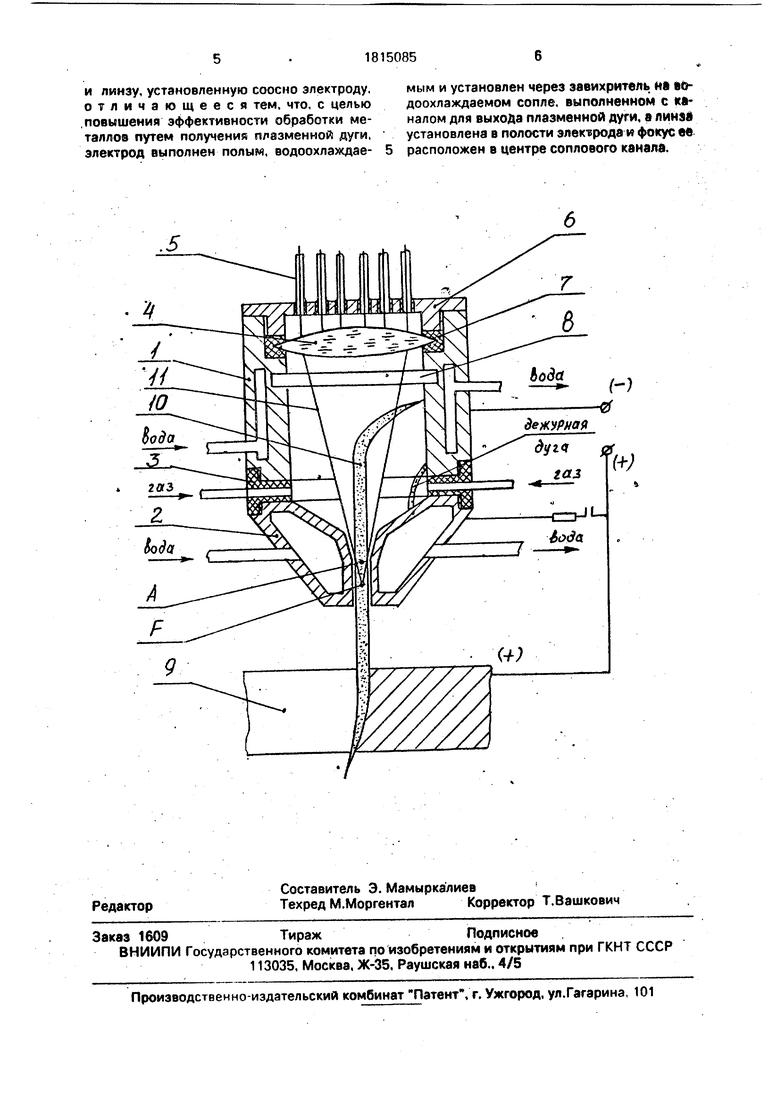

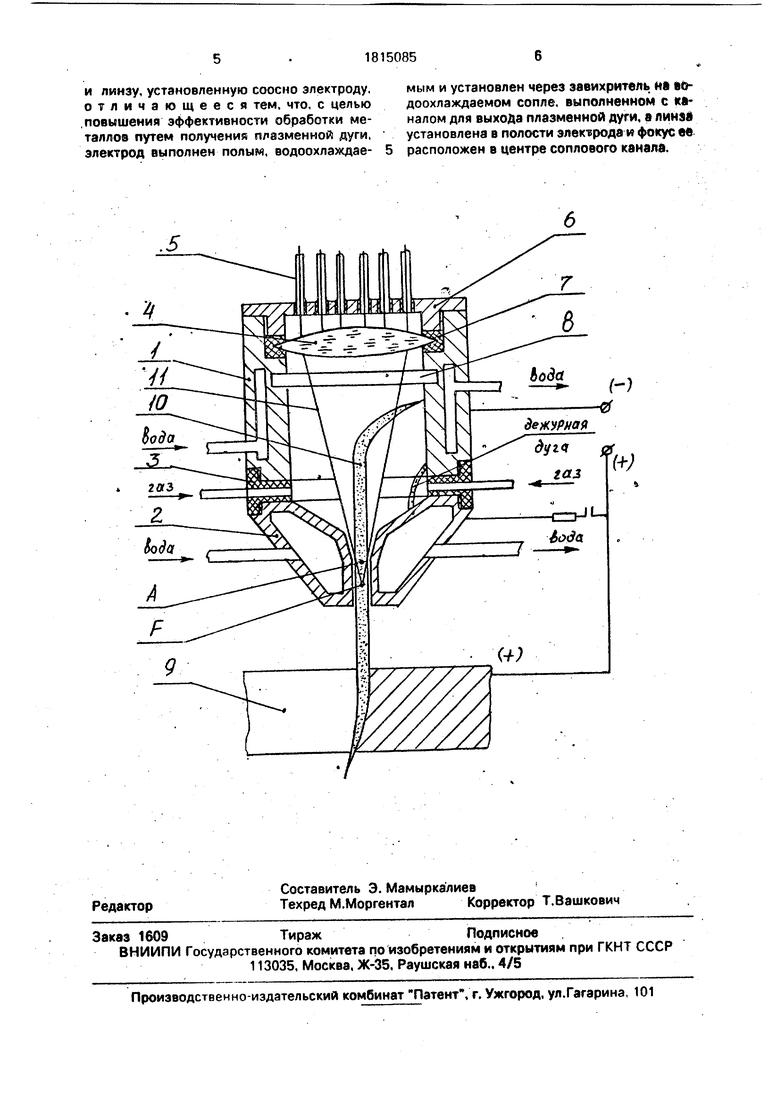

На чертеже изображено устройство для лазерно-дуговой обработки.

Устройство для лазерно-дуговой обработки металлов представляет собой плазмотрон, состоящий из полого цилиндрического водоохлаждаемого электрода 1, водоохлаждаемого сопла 2, соединенного с электродом через газовый завихритель 3, выполненный из диэлектрика, линзы 4, установленной внутри электрода 1, соосно с ним, гибкие воло конные световоды 5, закрепленные во фланце 6, который крепится на электроде 1, уплотнения 7, установленного в месте крепления линзы 4 в электроде 1 для запора газа. На внутренней поверхности электрода 1 ниже крепления линзы 4 выполнена кольцевая выемка 8. Электрод 1, обрабатываемое изделие 9 и сопло 2 подключены к полюсам сварочного источника питания.

Устройство для лазерно-дуговой обработки металлов работает следующим образом.

Между электродом 1 и соплом 2 подается высокочастотное напряжение и происходит пробой воздушного зазора между ними. Затем подается плазмообразующий газ через завихритель 3; При этом высокочастотный разряд переходит в дуговой разряд - зажигается дежурная дуга. Последняя под воздействием газодинамических сил растягивается и выдувается из сопла 2. Замыкается электрическая цепь между электродом

1 и изделием 9. Устанавливается основная плазменная дуга, после чего сопло 2 обесточивается. При этом плазмообразующий газ, закрученный завихрителем 3 заставляет катодное пятно совершать вращательное движение вокруг оси полого электрода 1 по его поверхности. Выемка 8 предотвращает попадание катодного пятна плазменной дуги на линзу. Устанавливается процесс плазменной обработки металла, В этот момент по световодам 5 подается лазерная энергия, которая линзой Сфокусируется по оси сопла

2 плазмотрона в центре его цилиндрической

части. При этом происходит интенсивная фотоионизация плазмы 10 фотонами лазерного луча 11. Фотойонизация плазмы идет по схеме А°+ hv A + е-,

где А° - атом плазмообразующего газа; А+ - ион; е - электрон; h v - квант энеогии;

0 h 4,13 С-постоянная Планка;

v - частота колебаний электромагнитного излучения, вызвавшего ионизацию атома.

5 Фотоионизация сопровождается резким увеличением температуры и объема плазмы. Увеличение объема плазмы в цилиндрической части сопла может привести к аварийному режиму, т.е. плазма может достичь 0 поверхности сопла и произойдет двойное дугообразование. Для предотвращения двойного дугообразования необходимо увеличить расход плазмообразующего газа. . При этом происходит также ускорение 5 плазмы дугового разряда, Увеличивается газодинамический напор плазмы на обрабатываемое изделие, что также увеличивает глубину проплавления.

Активизированный высокотемператур- 0 ный плазменный поток взаимодействует с обрабатываемым металлом, вызывая экзотермическую реакцию между плазмой и металлом, что значительно увеличивает глубину проплавления металла.

Установка для лазерно-дуговой обра5

ботки позволяет увеличить толщину обрабатываемого металла в 1,5-2 раза (при резке и сварке).

Пример. Проводили резку металла СтЗ 0 по: 1) На существующей установке для плазменной резки АПР-404 на режимах; ток дуги 350 А, напряжение 180 В, скорость резки 1,3 м/мин, расход воздуха 20 л/мин, получали хороший рез на толщине 40 мм. 2) На пред5

лагаемой установке для лазерно-дуговой

резки ток дуги 350 А, напряжение 180 В. скорость резки 1,3 м/мин, расход воздуха 75 л/мин, мощность лазера 0,5 кВт, получали хороший рез на толщине 65 мм.

0 Предлагаемое изобретение позволяет повысить эффективность обработки металлов за счет поглощения плазменной дугой квантовой энергий, вследствие чего значительно повышается температура плазмы и

5 ускоряется ее поток.

Формула изобретен и я Устройство для лазерно-дуговой обработки, содержащее корпус, сопло, электрод

и линзу, установленную соосно электроду, отличающееся тем. что, с целью .повышения эффективности обработки металлов путем получения плазменной дуги,

электрод выполнен полым, водоохлаждае- 5 расположен в центре соплового канала.

мым и установлен через завихритель на во- доохлаждаемом сопле, выполненном с пеналом для выхода плазменной дуги, а линза установлена в полости электрода и фокус ее

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПЛАЗМЕННОЙ ДУГОЙ ПРЯМОГО ДЕЙСТВИЯ | 1973 |

|

SU365223A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ обработки овощей, плодовых, зерновых и зернобобовых культур и изготавливаемых из них продуктов | 2019 |

|

RU2740372C1 |

Использование: машиностроение, другие отрасли промышленности, технология и оборудование для термической обработки. Сущность изобретения: устройство содержит корпус, линзу, электрод который выпол- нен полым, водоохлаждаемым. Он установлен через завихритель на водоох- лаждаемом сопле, имеющем канал для выхода плазменной дуги, а линза установлена в полости электрода и фокус ее расположен в центре соплового канала. 1 ил.

| Патент США № 4167662, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1989-10-25—Подача