Изобретение относится к пищевой и сельскохозяйственной отраслям промышленности, а более конкретно к обработке зерновых культур в псевдоожиженных слоях - это процессы сушки, вентиляции, обеззараживания, сепарации зерна и т.п.

Известен аппарат для создания псевдоожижненного слоя дисперсного материала путем продувания через слой материала рабочего газа (воздуха) (см. Дж. Ейтс. Основы механики псевдоожижения с приложениями. М.: Мир, 1986).

Данный аппарат состоит из вертикальной колонны, верхний конец которой открыт, а в нижней части располагается газораспределительное устройство, которое обычно представляет собой неподвижную решетку с отверстиями различной конфигурации, через которое рабочий газ (воздух) от газоподводящей магистрали подается в колонну. Работа данного аппарата заключается в следующем: порция дисперсного материала загружается в колонну, образуя слой высотой Н0. Через газоподводящую магистраль и газораспределительное устройство в колону подается (вдувается) рабочий газ (воздух), при определенном давлении подачи которого происходит псевдоожижение слоя дисперсного материала. Объем слоя дисперсного материала при этом существенно увеличивается - высота псевдоожиженного слоя Н становится значительно больше стационарной толщины слоя Н0 (Н>Н0). В псевдоожиженном слое вес частиц дисперсного материала компенсируется силой гидродинамического сопротивления при обтекании частиц рабочим газом. За счет увеличения расстояния между частицами в псевдоожиженном слое резко интенсифицируются тепломассообменные процессы обработки дисперсного материала (сушка, нагрев, охлаждение, вентиляция, химические реакции и т.п. ).

Основным недостатком данного аппарата является неравномерность по поперечному сечению колонны подачи рабочего газа в слой дисперсного материала из-за наличия в этом слое тяжелых агрегатов частиц и, как следствия этого, образования в слое непродуваемых зон и неоднородность псевдоожиженого слоя дисперсного материала по объему колонны. Рабочий газ при этом движется в слое дисперсного материала по отдельным каналам, обладающим наименьшим гидравлическим сопротивлением, а основная масса частиц остается неподвижной.

Известен аппарат для псевдоожижения дисперсных материалов по авторскому свидетельству СССР 566620, 30.07.77, В 01 J 8/44, в котором однородность псевдоожиженого слоя повышена путем генерации в потоке рабочего газа пульсаций давления звукового диапазона. В данном аппарате конструкция газораспределительного устройства состоит из двух решеток, одна из которых подвижная и может совершать колебательные перемещения в своей плоскости. При этом происходит изменение площади проходных сечений отверстий, по которым газ поступает в колонну, что порождает пульсации давления в потоке рабочего газа. В данном аппарате достигается более равномерная подача рабочего газа по поперечному сечению колонны вследствие разрушения пульсационным давлением агрегатов частиц и как следствие повышается равномерность псевдоожиженного слоя по объему колонны.

Основным недостатком устройства по авторскому свидетельству СССР 566620 является наличие в конструкции аппарата движущихся частей газораспределительного устройства, что приводит к снижению надежности всего аппарата в целом.

Известен также аппарат для получения хлорсиланов в псевдоожиженном слое по авторскому свидетельству СССР 1296208, 15.03.87, В 01 J 8/18, принятый в качестве ближайшего аналога. В данном аппарате генерация пульсаций давления в рабочем газе производится газоструйным генератором звука (ГГЗ), который расположен между газораспределительным устройством и газоподводящей магистралью и представляет собой резонансную камеру прямоугольного сечения, в боковой части которой расположено плоское щелевое сопло, а оппозитно ему в резонансной камере расположен плоский клин. Рабочий газ из газоподводящей магистрали через плоское щелевое сопло поступает в виде плоской газовой струи в резонансную камеру и натекает на острую кромку оппозитно расположенного плоского клина, плоская струя газа при этом теряет устойчивость своего движения и начинает колебаться в резонансной камере, которая усиливает эти колебания. Вследствие этого в потоке рабочего газа, выходящего из ГГЗ и поступающего через газораспределительное устройство в колонну, генерируются пульсации давления звуковой частоты. В данном аппарате достигается большая надежность конструкции вследствие отсутствия движущихся частей, а также большая однородность псевдоожиженного слоя дисперсного материала.

Основным недостатком аппарата по авторскому свидетельству СССР 1296208 является недостаточная равномерность по поперечному сечению колонны интенсивностей генерируемых пульсаций давления вследствие несимметричности расположения в резонансной камере ГГЗ газовой струи и относительно небольшой площади ее поверхности (это площадь поверхности газовой струи между щелевым соплом и клином). Это существенно снижает эффективность разрушения агрегатов частиц в слое дисперсного материала, и как следствие этого повышается неоднородность псевдоожиженного слоя по объему колонны.

Перед изобретением поставлена задача обеспечения более равномерного распределения по поперечному сечению колонны интенсивностей генерируемых пульсаций давления рабочего газа и как следствие этого повышения эффективности разрушения имеющихся агрегатов частиц и повышения однородности псевдоожиженого слоя дисперсного материала по объему колонны.

Поставленная задача решается тем, что в аппарате для обработки дисперсных материалов в псевдоожиженном слое, содержащем газоподводящую магистраль и вертикальную колонну, в нижней части которой установлены газораспределительное устройство и газоструйный генератор звука (ГГЗ), выполненный в виде резонансной камеры, сопла и клина, резонансная камера ГГЗ выполнена осесимметричной в поперечном сечении, а соосно с ней расположена газоподводящая магистраль, окончание которой выполнено в виде щелевого кольцевого сопла бокового направления, а оппозитно щелевому соплу на стенке резонансной камеры установлен кольцевой клин.

Нижний конец резонансной камеры может быть закрыт поршнем, который установлен с возможностью осевого перемещения и стопорения. Резонансная камера, щелевое сопло и кольцевой клин могут быть выполнены круглыми в поперечном сечении.

Щелевое круговое сопло образовано фланцем, выполненным на торцовом срезе газоподводящей магистрали, и диском, закрепленным перпендикулярно к оси ее симметрии.

Клин может быть выполнен в виде съемного кольца и может быть снабжен набором съемных регулировочных колец для регулировки положения клина в осевом направлении резонансной камеры.

Сопряжение резонансной камеры газоструйного генератора звука с газораспределительным устройством может быть выполнено в виде переходной секции, конструктивно выполненной в виде конического или экспоненциального акустического рупора.

Заявляемое изобретение отличается от известного технического решения по авторскому свидетельству СССР 1296208 тем, что резонансная камера, щелевое сопло и клин выполнены осесимметричными и расположены соосно.

Указанное отличие заявляемого изобретения позволяет получить технический результат, а именно обеспечить более равномерно распределение по поперечному сечению вертикальной колонны интенсивностей генерируемых пульсаций давления рабочего газа и как следствие этого повысить эффективность разрушения имеющихся агрегатов частиц при осуществлении однородного псевдоожижения дисперсного материала в вертикальной колонне аппарата.

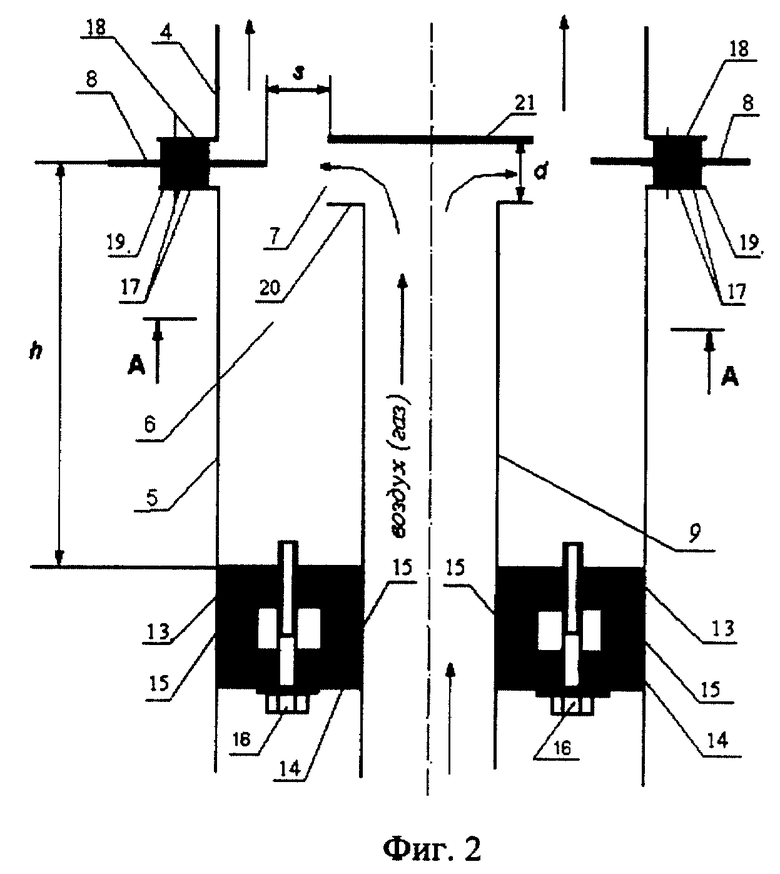

На фиг.1 приведен общий вид аппарата для обработки дисперсных материалов в псевдоожиженном слое.

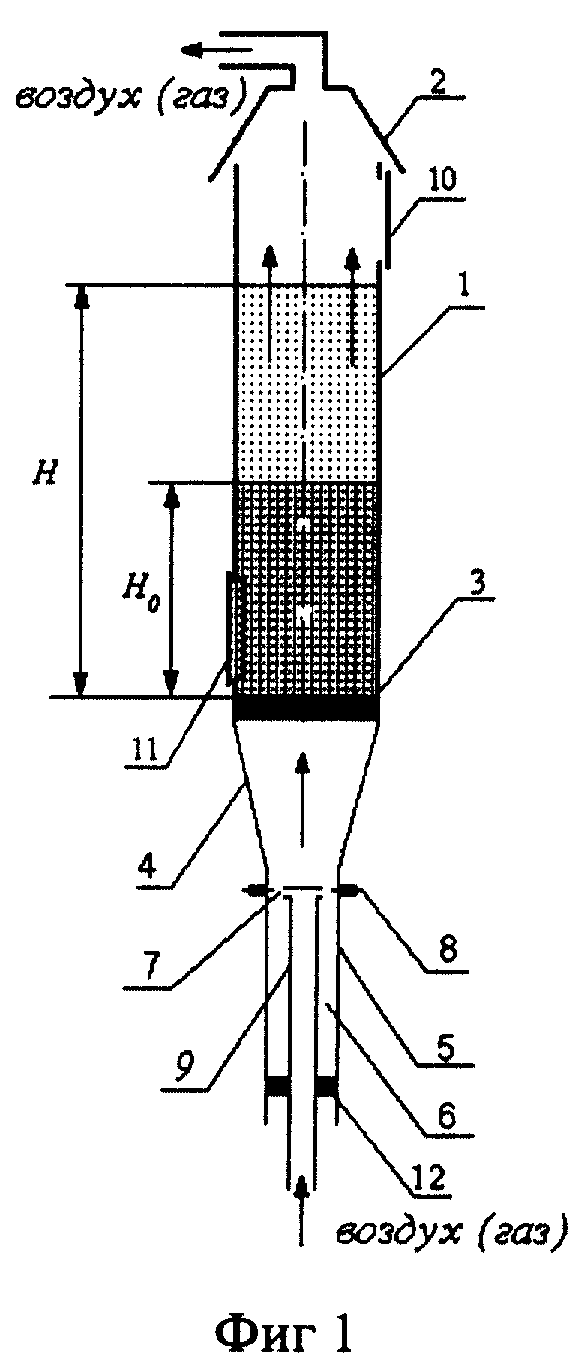

На фиг.2 показан пример выполнения газоструйного генератора звука.

На фиг.3 приведен поперечный разрез А-А на фиг.2

Аппарат для обработки дисперсных материалов в псевдоожиженном слое (фиг. 1, 2 и 3) содержит вертикальную колонну 1, в верхней части которой расположено газоотводное устройство 2, а в нижней части - газораспределительное устройство 3, выполненное в виде решетки, и пристыкованный к нему через переходную секцию 4 газоструйный генератор 5 звука, состоящий из резонансной камеры 6, щелевого кольцевого сопла 7 и кольцевого клина 8, а также газоподводящую магистраль 9, которая расположена в резонансной камере 6.

Переходная секция 4 выполнена в виде конического акустического рупора.

На боковых поверхностях колонны 1 имеются загрузочное 10 и разгрузочное 11 окна, выполненные в виде люков с крышками.

Нижний конец резонансной камеры 6 закрыт подвижным поршнем 12, который состоит из верхней пластины 13 и нижней пластины 14, между которыми расположено уплотнительное кольцо 15 из упругого материала. Верхняя пластина 13 и нижняя пластина 14 поршня 12 стянуты между собой болтами 16 (фиг.2).

В верхнем конце резонансной камеры 6, на расстоянии h от поршня 12, расположен кольцевой клин 8, выполненный в виде плоского кольца и закрепленный между сменными плоскими кольцами 17 на фланце 18 переходной секции 4 и фланце 19 резонансной камеры 6 соответственно (фиг.2).

В резонансной камере 6 соосно расположено щелевое кольцевое сопло 7 бокового направления шириной d, образованное фланцем 20 на торцовом срезе газоподводящей магистрали 9 и диском 21, закрепленным перпендикулярно к оси симметрии газоподводящей магистрали 9.

Расстояние S между выходным срезом кольцевого сопла 7 и кромкой кольцевого клина 8 составляет от 5 до 50 размеров ширины d выходного сечения щелевого кольцевого сопла 7, а расстояние h между поршнем 12 и кольцевым клином 8 составляет от 0,5 до 15 расстояний S между выходным срезом сопла 7 и кромкой кольцевого клина 8.

Управление параметрами генерируемых ГГЗ пульсаций давления осуществляется путем изменения газодинамических параметров потока рабочего газа (давление и температура газа) и указанных выше геометрических параметров устройства (h, d, S).

Работа аппарата для обработки дисперсных материалов в псевдоожиженном слое заключается в следующем (фиг.1, 2 и 3).

1) Обрабатываемую порцию дисперсного материала загружают в вертикальную колонну 1 через загрузочное окно 10.

2) Устанавливают необходимую глубину резонансной камеры h путем перемещения поршня 12 в резонансной камере 6, для чего ослабляют затяжение болтов 16 поршня 12, при этом пластины 13 и 14 раздвигаются и кольцо из упругого материала 15 освобождает поршень 12 для осевого перемещения. Установив поршень 12 на необходимом расстоянии h от клина 8, болты 16 затягивают, при этом пластины 13 и 14 сдвигаются, деформируя кольцо из упругого материала 15, которое, упираясь в стенки резонансной камеры 6, обеспечивает герметичное стопорение поршня 12.

3) Устанавливают необходимое расстояние S между кромкой клина 8 и выходным сечением щелевого кольцевого сопла 7 бокового направления, образованного фланцем 20 газоподводящей магистрали 9 и укрепленным на этом фланце диском 21, для чего откручивают болты, стягивающие фланцы 18 и 19 переходной секции 4 и резонансной камеры 6 соответственно, между этими фланцами устанавливают сменный кольцевой клин 8 необходимого размера, после чего, установливая плоские сменные кольца 17 между фланцем 18, фланцем 19 и клином 8, добиваются соосности клина 8 и боковой оси щелевого кольцевого сопла 7; после этого болты фланцевого соединения затягивают.

4) Через газоподводящую магистраль 9 подают рабочий газ необходимой температуры и давления, который через щелевое кольцевое сопло 7 ГГЗ 5 поступает в резонансную камеру 6 в виде газовой струи, натекающей на клин 8. Движение данной струи является неустойчивой и она начинает колебаться в поперечном направлении с определенной частотой. Резонансная камера 6 усиливает эти колебания, и в потоке рабочего газа, выходящего из ГТЗ 5, генерируются пульсации давления. Поток рабочего газа с пульсациями давления поступает в переходную секцию 4, которая выполнена в виде акустического рупора и которая еще более усиливает пульсации давления в потоке. Из переходной секции 4 газ поступает через газораспределительное устройство 3 в нижнюю часть вертикальной колонны 1. Пульсации давления в потоке рабочего газа разрушают агрегаты частиц дисперсного материала, что способствует повышению равномерности подачи рабочего газа по поперечному сечению вертикальной колонны 1, что приводит к образованию более однородного по объему вертикальной колонны 1 псевдоожиженного слоя. Поток отработанного газа выходит из вертикальной колонны 1 через газоотводное устройство 2.

5) После обработки дисперсного материала в псевдоожиженном слое подачу рабочего газа по магистрали 9 прекращают и обработанный дисперсный материал удаляют из вертикальной колонны 1 через разгрузочное окно 11.

Благодаря тому что резонансная камера, щелевое кольцевое сопло и кольцевой клин ГГЗ выполнены осесимметричными и расположены соосно резонансной камере, достигнут технический результат, а именно обеспечивается более равномерное распределение по поперечному сечению колонны интенсивностей генерируемых пульсаций давления рабочего газа и как следствие этого повышена эффективность разрушения агрегатов частиц, что способствует повышению однородности псевдоожиженного слоя дисперсного материала по объему колонны.

Устройство относится к пищевой и сельскохозяйственной отраслям промышленности и может быть использовано при обработке зерновых культур в псевдоожиженных слоях в процессах сушки, вентиляции, обеззараживания, сеперации зерна. В аппарате для обработки дисперсных материалов в псевдоожиженном слое, содержащем газоподводящую магистраль и вертикальную колонну, в нижней части которой установлены газораспределительное устройство и газоструйный генератор звука для возбуждения пульсаций давления в потоке рабочего газа, выполненный в виде резонансной камеры, сопла и клина, резонансная камера газоструйного генератора звука выполнена осесимметричной в поперечном сечении, а соосно с ней расположена газоподводящая магистраль, окончание которой выполнено в виде щелевого кольцевого сопла бокового направления, а оппозитно щелевому соплу на стенке резонансной камеры установлен кольцевой клин. Нижний конец резонансной камеры может быть закрыт подвижным поршнем. Резонансная камера, щелевое сопло и кольцевой клин могут быть выполнены круглыми в поперечном сечении. Щелевое круговое сопло образовано фланцем, выполненным на торцевом срезе газоподводящей магистрали, и диском, закрепленным перпендикулярно оси ее симметрии. Клин может быть выполнен в виде съемного кольца и может быть снабжен набором съемных регулировочных колец для регулировки положения клина в осевом направлении резонансной камеры. Сопряжение резонансной камеры газоструйного генератора звука с газораспределительным устройством может быть выполнено в виде переходной секции, конструктивно выполненной в виде экспоненциального или конического акустического рупора. Данная конструкция устройства позволяет обеспечить более высокую однородность псевдоожиженного слоя дисперсного материала по объему колонны. 5 з.п. ф-лы, 3 ил.

| Аппарат для получения хлорсиланов в псевдоожиженном слое | 1985 |

|

SU1296208A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕЧЕНЬЯ С ФРУКТОВОЙ НАЧИНКОЙ | 2002 |

|

RU2240695C2 |

| US 4346054 A, 24.08.1982 | |||

| DE 4110192 A1, 16.01.1992. | |||

Авторы

Даты

2002-04-27—Публикация

2001-01-09—Подача