Изобретение относится к металлургии, в частности к термической обработке алюминиевых сплавов.

Известен способ упрочняющей термической обработки сплавов системы Al-Si-Mg, включающий закалку (температура нагрева 535°С) и старение при 150°С с выдержкой 5 час, с последующим охлаждением, применяемый в том числе для сплава АК7 (АЛ9) (см. А.П.Гуляев. Металловедение. М.: Металлургия, 1986 г., с.541), обеспечивающий возможность формирования структуры и механических свойств этих материалов за счет протекания процессов фазовой перекристаллизации, выделения дисперсных фаз при старении (АК7). Недостатком этих способов обработки - закалки и старения для соответствующих сплавов является недостаточно высокий уровень механических свойств.

Известен способ термоциклической обработки (ТЦО) алюминиевых сплавов (В.К.Федюкин, М.Е.Смагоринский. Термоциклическая обработка металлов и деталей машин. Л.: Машиностроение, 1989 г., с.255), принятый в качестве ближайшего аналога, обеспечивающий возможность формирования структуры и механических свойств этих сплавов. ТЦО алюминиевых сплавов основана на эффекте измельчения кристаллов, устранения строчечности включений избыточных фаз. В результате многократных (до 20 раз) циклов нагрева и охлаждения в определенном температурном интервале. Так, для сплава АК7 термоциклирование осуществляется по режиму: 255↔530°С - 14 циклов, старение при 150°С (5 час).

Основным недостатком способа, принятого в качестве ближайшего аналога, является то, что способ используется для повышения пластичности, повышая пластичность, незначительно повышает прочность, не всегда обеспечивает стабильные результаты, требует длительного времени (~5 ч) и достаточно дорогого оборудования. Перед заявляемым изобретением поставлена задача повысить прочность литых алюминиевых, сплавов без снижения пластичности, при обеспечении технологичности процесса (небольшая продолжительность процесса, невысокая стоимость дополнительного оборудования, экологическая чистота). Поставленная задача решается за счет того, что изделие или заготовку подвергают обработке путем нагрева при температуре (0,4÷0,7) tэвт. °С, где tэвт. °C - температура эвтектического превращения сплава и выдержки, определяемой габаритами изделия, а последующее охлаждение до температуры -10°С ÷ -20°С проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

Перед проведением заявляемой обработки изделие или заготовка из алюминиевых сплавов, упрочняемых термической обработкой, кроме отжига, осуществляемого путем нагрева до стандартной для этого сплава температуры с выдержкой и последующего охлаждения на воздухе или печью, подвергается закалке путем нагрева до температуры 535°С, выдержке и охлаждению в воде температурой 18÷20°С.

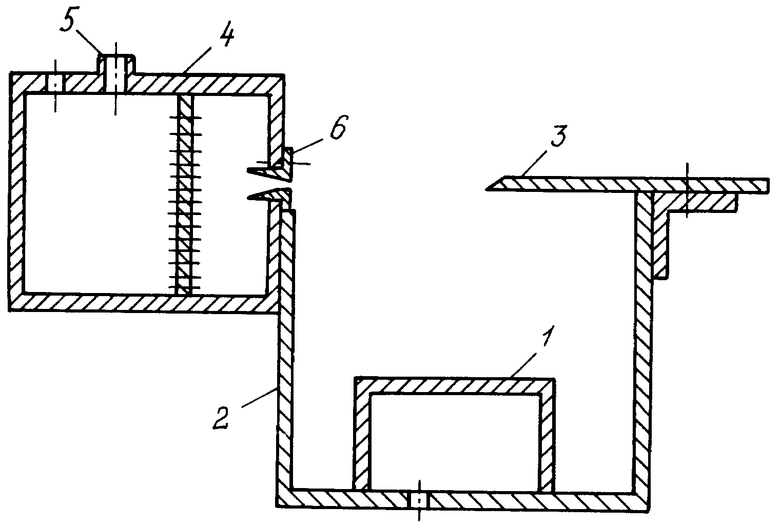

Охлаждение заготовки может быть проведено с использованием газоструйного генераторе звука (ГГЗ).

В качестве охлаждающего рабочего газа может быть использован воздух или инертный газ.

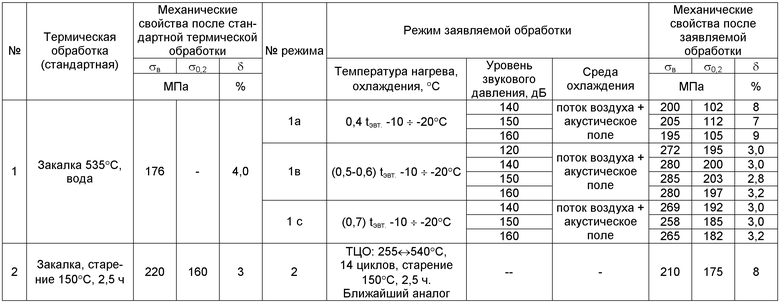

При проведении заявляемой обработки благодаря одновременному воздействию на заготовку (изделие) из алюминиевых сплавов при ее охлаждении потока газа температурой ниже 0°С и акустического поля достигается технический результат, а именно: измельчаются зерна избыточной фазы - α-твердого раствора и структурных составляющих эвтектики, формируется внутризеренная структура с выстраиванием дислокаций в виде упорядоченных образований, а также уменьшаются внутренние микронапряжения на границах раздела фаз. Это позволяет изменять механические свойства в желаемом направлении: повысить прочность при удовлетворительной пластичности (см. таблицу, режим 1в) или повысить пластичность (режим 1а).

На чертеже приведена схема резонатора газоструйного генератора звука (ГГЗ). При проведении заявляемой термической обработки охлаждение обрабатываемой заготовки 1 проводят в резонаторе 2, представляющем камеру, на открытом конце которой имеется фиксированный клин 3, перемещением которого регулируются амплитудо-частотные характеристики генерируемых акустических полей. Функционирование ГГЗ (создание мощных акустических полей в резонаторе 2) осуществляется с помощью рабочего газа, подаваемого в ресивер 4 через штуцер 5 с последующим истечением его через сопловой блок 6 над полостью резонатора 2.

В качестве примера для оценки заявляемого способа термической обработки использовались стандартные образцы для проведения механических испытаний. Часть образцов из сплава АК7 подвергалась дополнительно только закалке с температуры 535°С в воде, другие закалке и последующему старению по стандартному режиму. Образцы из сплава АК7, подвергнутого закалке, нагревали при температуре (0,4-0,7) tэвт. °С, выдерживали, а после этого помещали в камеру 2 резонатора ГГЗ, где их охлаждали под воздействием нестационарного потока газа 5, в качестве которого использовали воздух, и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ в течение 4-5 минут, где tэвт. °С - эвтектического превращения сплава.

Механические свойства сплава АК7 после всех видов стандартной обработки и дополнительной заявляемой обработки приведены в таблице.

Механические свойства сплава АК7 (АЛ9) после ТЦО приведены в таблице в соответствии с данными рис.4.1(б); 4.2(б); 4.3; 4.5, так как они полностью соответствуют информации авторов книги о характере влияния ВТЦО (высокотемпературной термоциклической обработки) на свойства литейных алюминиевых сплавов, приведенной в тексте: «ВТЦО по-разному влияет на свойства литейных и деформируемых сплавов. Для литейных сплавов характерно повышение относительного удлинения при сохранении или некотором увеличении прочностных показателей по сравнению со стандартными режимами обработки.» (В.К.Федюкин, М.Е.Смагоринский. Термоциклическая обработка металлов и деталей машин. Л.: Машиностроение, 1989 г., стр.143).

Как видно из результатов, приведенных в таблице, режим 1в, в соответствии с заявляемым изобретением, позволяет получать наиболее высокие механические свойства, а режимы 1а и 1с, выходящие за рамки заявляемого, не обеспечивают достаточного упрочнения.

Уменьшение уровня звукового давления до 120 дБ также приводит к снижению прочности.

Следовательно, термическая обработка алюминиевых сплавов, осуществляемая в рекомендуемых интервалах температур нагрева (0,4-0,7) tэвт. °С и охлаждения при комплексном воздействии потока газа и акустических полей с уровнями звукового давления 140-160 дБ (предлагаемая обработка) позволяет получить повышение прочностных свойств алюминиевых сплавов в ~1,4 раза без снижения пластичности по сравнению со свойствами, получаемыми при проведении стандартной термической обработки, чем достигается решение задачи, поставленной перед изобретением (режим 1в). При этом значительно сокращается время выдержки изделий или заготовок в печи (время выдержки составляет 15 мин). В режиме 1а может быть повышена пластичность.

Техническим результатом заявляемого способа термической обработки изделия или заготовки из алюминиевых сплавов является измельчение зерна и эвтектики, формирование внутризеренной структуры с выстраиванием дислокаций в виде упорядоченных образований, а также уменьшение внутренних микронапряжений на границах раздела фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО СПЛАВА ВТ23 | 2013 |

|

RU2544322C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ПСЕВДО - β ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2635113C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЛИ ЗАГОТОВКИ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2255137C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2013 |

|

RU2536125C1 |

| Способ термической обработки изделий из α+β титановых сплавов | 2018 |

|

RU2704953C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ПОВЫШЕНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2017 |

|

RU2685298C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2014 |

|

RU2572943C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

Изобретение относится к области металлургии, в частности к термической обработке алюминиевых сплавов. Предложен способ термической обработки литых изделий или заготовок из силумина АК7. Способ включает нагрев, выдержку и последующее охлаждение. Заготовку нагревают и выдерживают при температуре (0,4-0,7) tэвт. °С, где tэвт. °С - температура эвтектического превращения сплава, а последующее охлаждение до температуры -10-(-20)°С проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ. Техническим результатом является измельчение зерна, формирование внутризеренной структуры с выстраиванием дислокации в виде упорядоченных образований и уменьшение внутренних микронапряжений на границах раздела фаз. Повышаются механические свойства. 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ термической обработки литых изделий или заготовок из силумина АК7, включающий нагрев, выдержку и последующее охлаждение, отличающийся тем, что заготовку нагревают и выдерживают при температуре (0,4-0,7) tэвт °С, где tэвт °С - температура эвтектического превращения сплава, а последующее охлаждение до температуры (-10)-(-20)°С проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

2. Способ по п.1, отличающийся тем, что заготовку сплава АК7 перед нагревом предварительно подвергают закалке путем нагрева до температуры 535-545°С, выдержке и охлаждению в воде.

3. Способ по п.1, отличающийся тем, что охлаждение проводят в газоструйном генераторе звука ГГЗ.

4. Способ по п.1, отличающийся тем, что в качестве рабочего газа при охлаждении используют воздух.

5. Способ по п.1, отличающийся тем, что в качестве рабочего газа при охлаждении используют инертный газ.

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2221075C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1971 |

|

SU423859A1 |

| Способ термической обработки заэвтектических сплавов системы алюминий кремний | 1977 |

|

SU692905A1 |

| JP 59001659 A, 07.01.1984 | |||

| US 2006137775 A1, 29.06.2006. | |||

Авторы

Даты

2010-05-20—Публикация

2008-07-14—Подача