Настоящее изобретение относится к упаковочной пленке, обладающей достаточно высокой проницаемостью по отношению к коптильным веществам дыма и/или к парам воды, чтобы обеспечить возможность эффективного копчения и/или сушки упакованных в нее продуктов, подлежащих копчению и/или вялению, в частности, копченых сыров, копченых, сырокопченых и вяленых колбас, мясных и рыбных продуктов.

В качестве оболочек для копченых колбасных изделий традиционно используются натуральные оболочки из кишок животных, а также искусственные оболочки на основе коллагена и целлюлозы, обладающие высокой паро- и дымопроницаемостью. Однако натуральные кишечные оболочки являются дорогим и дефицитным продуктом, к тому же подверженным бактериальной порче. Производство целлюлозных и коллагеновых искусственных оболочек основано на низкопроизводительных и многостадийных растворных технологиях, связанных с использованием таких токсичных материалов, как сероуглерод и формальдегид, и предполагает большое количество вредных стоков. Этим обусловлена и довольно высокая цена таких оболочек.

В связи с вышеизложенным привлекательной целью является разработка синтетических аналогов описанных оболочек, получаемых высокопроизводительными экструзионными методами.

В качестве полимерных материалов, пригодных для изготовления коптящихся оболочек, в ЕР 0139888, опубл. 08.05.85 г. описано применение линейных алифатических полиамидов или их смесей с другими полимерами, такими как иономерная смола, модифицированные этиленвинилацетатные сополимеры и/или модифицированные полиолефины. При этом температура стеклования полимерного материала снижается в зависимости от водопоглощения. В условиях влажного копчения продукты приобретают соответствующий запах и вкус. Данные оболочки хорошо пропускают коптильные вещества дыма, обладают прекрасными механическими свойствами и малой газопроницаемостью. Однако из-за низкой паропроницаемости они не могут использоваться вместо натуральных, коллагеновых или целлюлозных оболочек и ориентированы на получение в них несколько иного, более увлажненного продукта, чем традиционные копченые колбасы.

В патенте США 5084310, опубл. 25.01.92 г., заявлена упаковка для копченых продуктов питания, пригодная как для копчения, так и для хранения в ней продуктов копчения, то есть обладающая высокими барьерными свойствами по кислороду и пару. Упаковочный материал содержит, по крайней мере, один слой из смеси 5-60 мас.% поливинилиденхлорида (ПВДХ) и 95-40 мас.% полиамида. С целью увеличения газобарьерных свойств пленки в полиамид, способный коптиться, вводят ПВДХ. В качестве ПВДХ используют сополимер, в основном состоящий из винилиденхлорида, предпочтительно сополимер из 65-98 мас.% винилиденхлорида и 2-35 мас.% мономера, способного образовывать сополимер с винилиденхлоридом, например винилхлорид, (мет)акриловая кислота, акрилонитрил. В качестве полиамида, смешиваемого с ПВДХ, используют полиамид, имеющий низкую температуру плавления, не превышающую 210oС. Данная оболочка все-таки недостаточно хорошо пропускает коптильные компоненты дыма и имеет высокие барьерные свойства по отношению к парам воды. Сенсорное испытание на способность продуктов коптиться в этой оболочке показывает запах и вкус копчения примерно на уровне оболочки из чистого полиамида и значительно уступает в этом целлюлозной оболочке.

В патенте США 4851245, опубл. 25.07.89 г., коптящиеся пленки изготавливают из смеси 50-80% полиамида (ПА) с температурой плавления 120-210oС и 20-50% сополимера этилена и винилового спирта. В качестве полиамидов заявлено применение ПА 6,66, ПА 612 или их смеси. Упаковочная пленка обладает хорошей дымопроницаемостью, которая в этом патенте оценивается по проницаемости в отношении паров метанола, однако задача повышения влагопроницаемости данной пленки, выполненной в форме рукавной оболочки, не ставится. Более того, в одном из воплощений изобретения оболочка содержит влагонепроницаемый полиолефиновый слой.

В ЕР 0252597, опубл. 13.01.88 г., заявлена пленка для копчения и хранения, выполненная из смешанного полимерного сырья в количестве 80-98 мас.% и добавки в количестве 2-20 мас.%, при этом полимерная смесь состоит в свою очередь из 30-100 мас.% полиамида и 0-70 мас.% полиолефинов. Указанная добавка-пластификатор является совместимой с полимерными компонентами, растворяется в воде и/или масле и находится в жидком состоянии при 70-95oС, что позволяет ей в процессе последовательного нагревания просачиваться на поверхность пленки и/или вовнутрь продукта, после чего пленка приобретает паро- и газонепроницаемые свойства на уровне пленки, изготовленной из тех же полимерных материалов, но без добавки. В качестве добавки используют: алифатические спирты, полигликоли, сложные эфиры полиоксиэтиленсорбитана и жирной кислоты, сложные эфиры многоатомных спиртов, сложные эфиры двухосновных алифатических кислот, сложные эфиры поливалентных оксикарбоновых кислот, эфиры алифатических кислот и эпоксидные пластификаторы. К недостаткам данных сильно пластифицированных пленок относится ухудшение механических свойств, чреватое разрывами пленки в момент набивки колбасы. Кроме того, преждевременное выпотевание пластификатора на внешнюю поверхность может приводить к ухудшению качества нанесения печати, а вовнутрь - способствовать приобретению постороннего вкуса упакованного в пленку продукта.

Наиболее близким аналогом настоящего изобретения является пленка, используемая в качестве оболочки копченых пищевых продуктов, описанная в ЕР 0920808, опубл. 09.06.99 г., которая используется для упаковки вареных переработанных мясопродуктов, таких как колбаса и ветчина, а также для сыров в случае их копчения и термообработки. Пленка изготавливается либо из ацетат-пропионата целлюлозы, либо ее смеси с полиамидом с массовым соотношением первого ко второму 5-90 : 95-5, в предпочтительном варианте 5-30 : 95-70 толщиной от 5 до 90 мкм, причем пленки в соответствии с изобретением имеют проницаемость по отношению к водяному пару 300-363 г/м2•сутки. Однако описанные в примерах пленки, содержащие полиамид в качестве основного компонента, имеют проницаемость не выше 300 г/м2•сутки. В качестве полиамида может применяться ПА 6,66, ПА 11, ПА 12, ПА 612 или их смесь. Кроме того, пленка может содержать в качестве добавки 0,1-10,0 мас.% порошка целлюлозы, что улучшает ее способность коптиться. Копчение осуществляется в присутствии воды или водяного пара. Однако конкретные пленки, описанные в примерах, не обладают достаточной паропроницаемостью, чтобы обеспечить эффективную потерю влаги и доведение колбасного продукта до необходимой консистенции.

Целью настоящего изобретения является разработка прочной недорогой синтетической пищевой пленки, обладающей достаточно высокой проницаемостью по отношению к коптильным веществам дыма и/или парам воды, чтобы обеспечить возможность эффективного копчения и/или сушки упакованного в них продукта при приготовлении по традиционным технологиям.

Другой целью настоящего изобретения является разработка синтетической пищевой пленки, обладающей барьерными свойствами по отношению к кислороду, по крайней мере, на уровне полиамидной основы в условиях низкой влажности.

Следующей целью настоящего изобретения является разработка синтетической пищевой пленки, обладающей наряду со способностью обеспечить качественное копчение и/или вяление хорошими механическими свойствами.

Поставленные цели достигаются тем, что полимерная пленка для пищевых продуктов содержит полиамидную основу и компонент, обеспечивающий высокую проницаемость в отношении коптильных веществ дыма и/или паров воды, при этом в качестве указанного компонента используют гидрофильное соединение в количестве 4,5-50,0 мас.%, образующее в полиамидной основе высокодисперсную фазу с линейным размером домена 0,1-3,0 мкм в направлении, перпендикулярном плоскости пленки, и способное совмещаться с не менее 10 мас.% воды, при этом:

- в качестве полиамидной основы целесообразно использовать алифатический полиамид, и/или сополиамид, и/или терполиамид;

- в качестве полиамидной основы используют полиамид 6, и/или сополиамид 6,66, и/или сополиамид 69, и/или сополиамид 612, и/или терполиамид 6/66,9, и/или терполиамид 6/66,12;

- в качестве гидрофильного соединения используют полимеры, выбранные из гомополимеров и/или сополимеров винилпирролидона, винилового спирта, алкилоксазолина, акриламида, простых эфиров целлюлозы, алкиленгликолей, алкиленоксидов, акриловой, метакриловой кислот, малеинового ангидрида, простых эфиров винилового спирта, сложных эфиров винилового спирта; в качестве указанных гомополимеров и/или сополимеров могут быть использованы водорастворимые;

- в качестве гидрофильного соединения используют водорастворимые низкомолекулярные вещества;

- в качестве водорастворимых низкомолекулярных веществ используют вещества, выбранные из неорганических солей, солей с органическим анионом и неорганическим катионом;

- пленка может дополнительно содержать пластификаторы, и/или красители, и/или пигменты, и/или антиблокирующие, и/или технологические добавки;

- она может быть выполнена неориентированной;

- она может быть выполнена одноосноориентированной;

- она может быть выполнена двухосноориентированной;

- полимерная пленка может быть выполнена в виде бесшовной рукавной оболочки или упаковочного пакета, при этом форма, придаваемая полимерной пленке, зависит от пищевых продуктов, помещаемых в нее.

Так, при упаковке рыбы или твердого сыра целесообразней использовать пакеты, а при изготовлении различных видов копченых колбас или плавленых сыров - рукавную оболочку.

В ходе работы над настоящим изобретением нами неожиданно была обнаружена определенная связь между распределением гидрофильной добавки в полимерной основе и способностью этой смеси пропускать пары воды и коптильные компоненты дыма, которая будет проиллюстрирована в нижеприведенных примерах. Найдено, что если такое соединение физически совместимо с основным полимером, равно как если оно образует в нем грубую дисперсию (размер доменов добавки сопоставим с толщиной пленки и составляет 10-40 мкм), не наблюдается существенного роста паро- и дымопроницаемости. Под совместимостью понимают способность двух или более компонентов образовывать однородные на молекулярном уровне жидкие или твердые системы. Это понятие включает как способность к набуханию, так и растворимость. Под доменом понимают непрерывную область однородного (на микроуровне) состава. Напротив, в том случае, когда гидрофильное соединение образует высокодисперсную фазу, наблюдается резкий рост этих показателей. Очевидно этот эффект связан с проникновением доменов гидрофильной фазы определенного размера в уплотненный поверхностный слой полимерной пленки, факт существования которого хорошо известен специалистам. Он отчетливо проявляется на приведенных электронных микрофотографиях в виде темной полосы толщиной до 3 мкм. Появление этого слоя обычно связывают с градиентом скоростей течения полимера при фильерной и ориентационной вытяжке, из-за которого поверхностные слои пленки ориентируются сильнее и имеют более высокую плотность и кристалличность. В случае полиамида данный слой является "запирающим", поскольку обладает существенно пониженной гидрофильностью и, следовательно, влагопроницаемостью, определяя тем самым влагопроницаемость полиамидной пленки в целом. По всей видимости, именно по этой причине в случаях, когда гидрофильное соединение совместимо с полиамидом и когда размер фазовых доменов добавки существенно превышает толщину "запирающего" слоя и они целиком расположены вне "запирающего" слоя, "течение" полимерного материала при вытяжке огибает дефект большего размера и при этом не наблюдается заметного прогресса в изменении паро- и дымопроницаемости пленки. И только когда домены гидрофильной фазы имеют размер, сравнимый с толщиной "запирающего" слоя, общая проницаемость заметно повышается. Условием такой дисперсности является высокое сродство гидрофильного соединения к полиамиду, выражающееся в его оптимальной растворимости в расплаве полиамида. Однако сродство не должно быть настолько высоким, чтобы приводить к их совместимости в твердом состоянии.

В целях повышения потребительских свойств пленки в ее состав могут входить пластификаторы, красители, пигменты, антиблокирующие и технологические добавки. Упаковочные пленки могут быть как ориентированными, так неориентированными. Они могут быть изогнуты путем растягивания или усаживания, если необходимо получать колбасы с определенной кривизной.

Формирование полимерной смеси в рукавную оболочку может быть выполнено любым из известных методов, например экструзией через кольцевую головку непосредственно в рукавную оболочку, либо экструзией через плоскощелевую головку и получением первоначально плоского листа с последующим изготовлением из него рукавной оболочки.

При изготовлении пакета отрезок рукавной пленки необходимой длины запаивается с одной стороны.

Изготовленные в процессе высокотехнологичной переработки полимерного сырья пленки обладают прекрасными механическими свойствами, позволяющими придавать форму упакованным в них продуктам и сохранять ее в процессе производства и хранения. Кроме того, при наполнении под давлением не происходит разрывов пленки, изготовленной в форме бесшовной рукавной оболочки.

Заявляемая пленка пригодна для упаковки с последующим копчением сыров, копчением и/или вялением мясных и рыбных продуктов при их изготовлении по традиционным технологиям. Она позволяет получать продукты с требуемым остаточным содержанием влаги за время, предусмотренное технологией производства названных пищевых изделий. Под вялением понимают потерю влаги в процессе приготовления продукта.

Благодаря тому, что заявляемая пленка во влажном состоянии становится газопроницаемой, она может быть использована при изготовлении сырокопченых колбас, процесс приготовления которых включает ферментацию, требующую аэробных условий и сопровождающуюся выделением СО2. После окончания техпроцесса изготовления, когда влажность фарша снижается до очень низких значений, пленка вновь приобретает газобарьерные свойства.

Изготовленную в форме пакета упаковочную пленку можно использовать для продуктов, приготовление которых предусматривает их нарезку и последующую сушку при комнатной или при повышенной температуре, например сухофруктов.

Для свойств заявляемой пленки не имеет значения, в форме плоского листа, рукавной оболочки или пакета она изготовлена.

Дымопроницаемость пленки оценивалась как проницаемость по отношению к фенолу - одному из основных составляющих коптильных компонентов дыма. Экстракционный метод определения фенолопроницаемости колбасных оболочек приведен ниже.

Фенолопроницаемость характеризуется концентрацией фенола, прошедшего через оболочку из стандартного раствора в водный экстракт при установленных условиях.

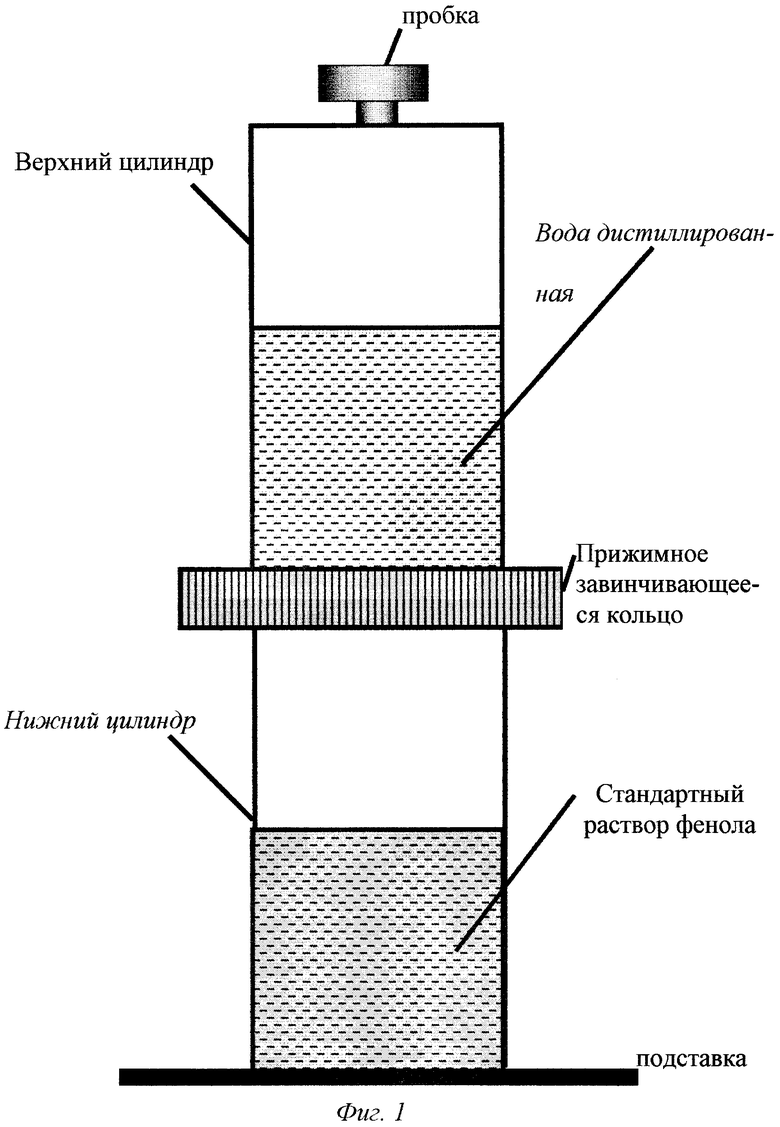

Определение фенолопроницаемости плоского образца пленки производят с помощью специального аппарата (фиг.1), представляющего собой ячейку, состоящую из двух камер, разделенных оболочкой, фотоэлектроколориметра КФК-2 и рН-метра.

Аппарат помещают в предварительно разогретый до 85oС сушильный шкаф, где выдерживают 80 мин, при этом в нижней камере находится раствор для определения фенолопроницаемости, а в верхнем - 100 мл дистиллированной воды. Концентрацию фенола определяют в растворе из верхней камеры ячейки, для чего его экстрагируют бутилацетатом. Стандартный раствор фенола получают растворением 0,1 г свежеперегнанного кристаллического фенола в 50 мл этилового спирта. Раствор для определения фенолопроницаемости готовят из 10 мл стандартного раствора фенола с добавлением 1 мл уксусной кислоты и доведением объема до 100 мл дистиллированной водой. Массовую концентрацию фенола в анализируемой пробе находят по предварительно построенной градуировочной кривой. Градуировочную зависимость строят в координатах: массовая концентрация фенола, мкг/мл - оптическая плотность пробы за вычетом оптической плотности холостого опыта. Оптическую плотность экстракта измеряют в кюветах длиной 5 см на фотоэлектроколориметре при λ = 490 нм относительно чистого растворителя.

Краткое описание перечня фигур, поясняющих сущность изобретения:

Фиг. 1 - внешний вид аппарата для определения фенолопроницаемости плоского образца пленки.

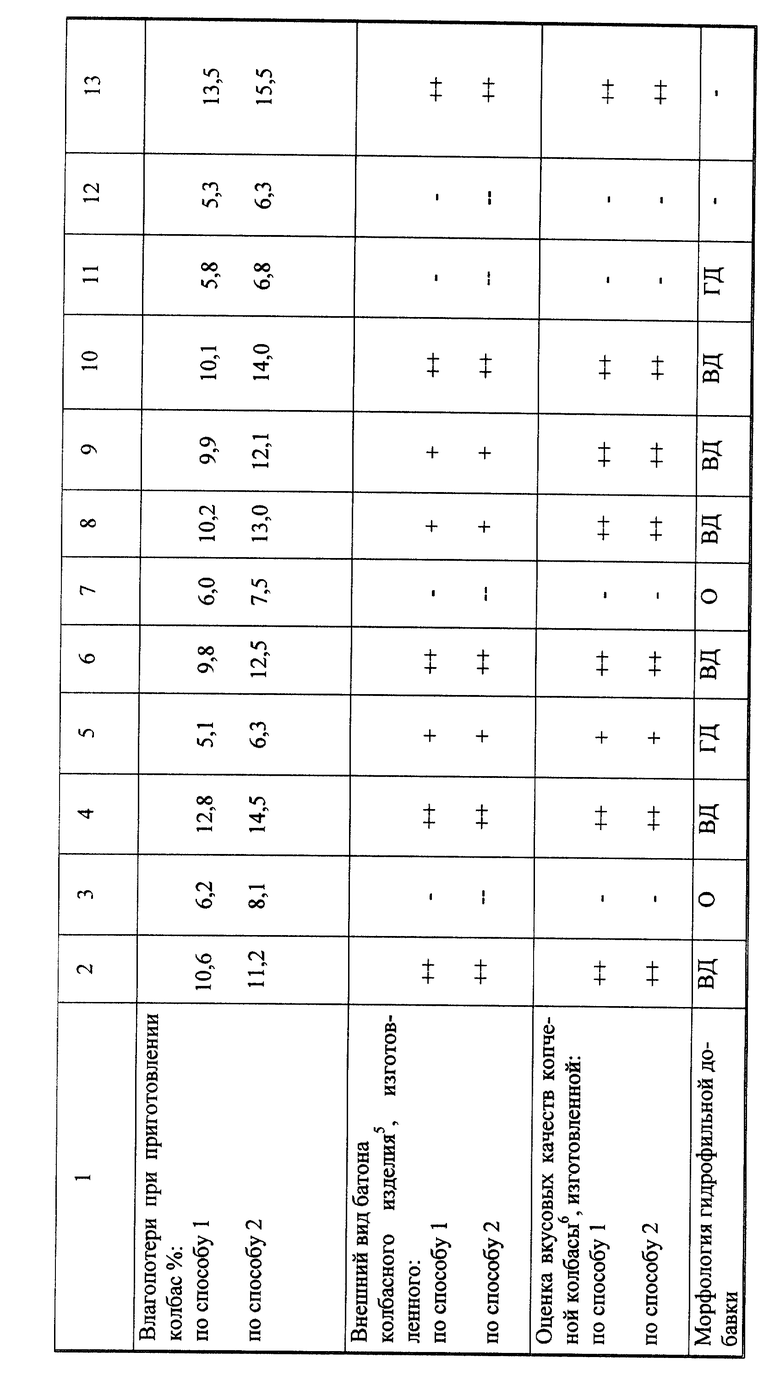

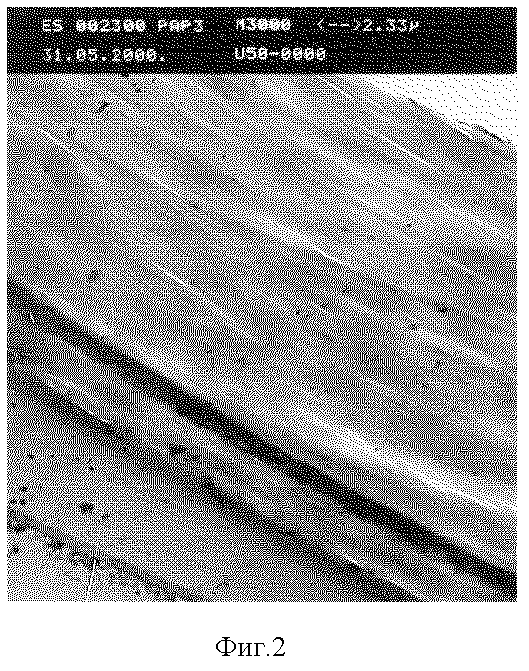

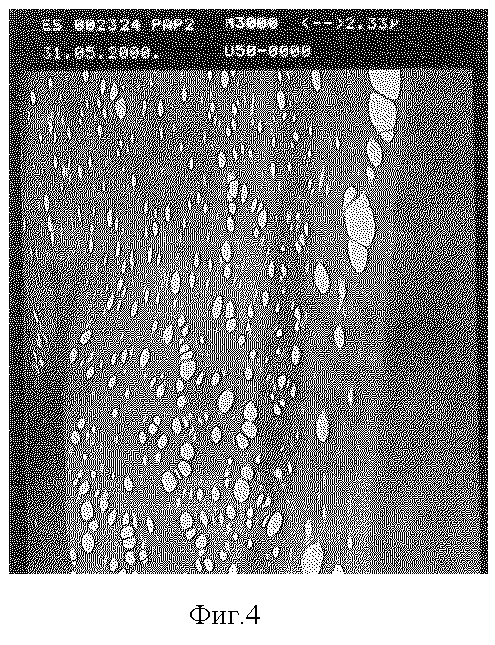

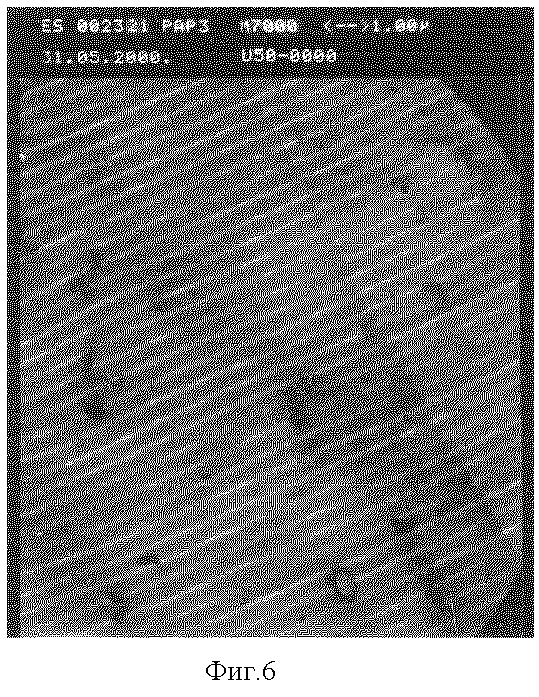

На фиг.2 - 5 приведены сканированные электронные микрофотографии микросрезов пленок (толщина среза 5000  ), выдержанных в течение 2 сек в воде и выполненных при помощи проникающего электронного микроскопа марки "DEH 345":

), выдержанных в течение 2 сек в воде и выполненных при помощи проникающего электронного микроскопа марки "DEH 345":

Фиг.2 - срез пленки, изготовленной согласно примеру 1;

Фиг.3 - срез пленки, изготовленной по примеру 2;

фиг.4 - срез пленки, изготовленной согласно примеру 3;

фиг.6 - срез пленки, изготовленной по примеру 6.

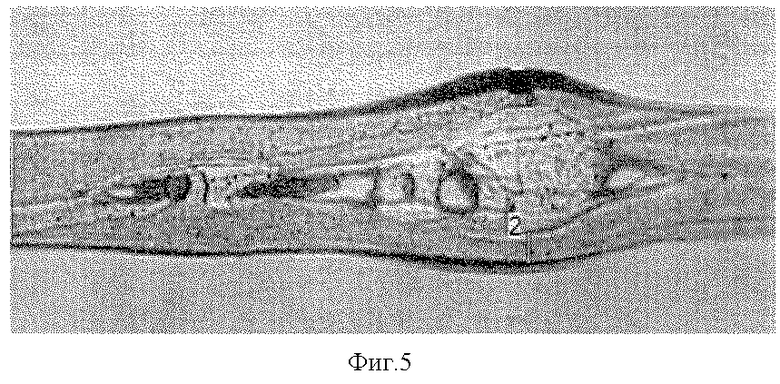

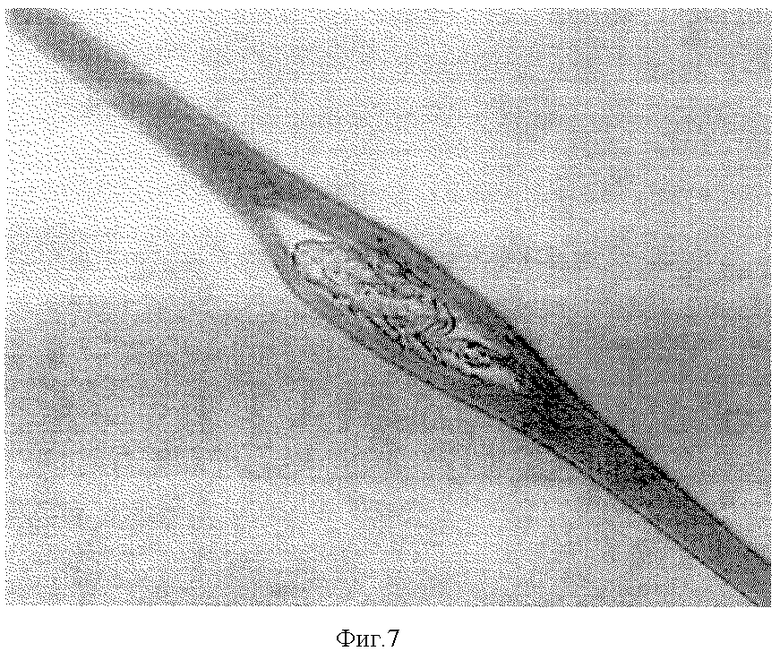

На фиг.5, 7 показана оптическая микрофотография среза (50000  ) полученной пленки, выполненная при помощи оптического микроскопа марки "Geneval" Karl Zeiss Jena.

) полученной пленки, выполненная при помощи оптического микроскопа марки "Geneval" Karl Zeiss Jena.

фиг.5 - срез пленки, изготовленной согласно примеру 4;

фиг.7 - срез пленки, изготовленной согласно примеру 10.

Представленные данные на фиг.2 - 7 иллюстрируют морфологию полимерных смесей изготавливаемых пленок, однако для некоторых в качестве свидетельства высокой дисперсности фазы приведены данные об оптических свойствах пленки (опалесценция). В примере 1, несмотря на прямое подтверждение электронными микрофотографиями существования отдельной высокодисперсной фазы поливинилпирролидона (ПВП), опалесценция не наблюдается, что, очевидно. Связано с близостью показателей преломления ПВП и ПА 6,66.

Предпочтительные варианты воплощения изобретения показаны в нижеследующих примерах.

Пример 1.

Смесь, содержащую 94 мас. % гранулированного ПА 6,66 (марка "Ultramid C35" BASF) и 10 мас.% поливинилпирролидона (марка "Poviden" BASF), загружают в экструдер и расплавляют. Расплав с температурой 230-235oС подают в кольцевую головку и формируют первичный рукав. Затем при температуре 60oС его подвергают двухосной ориентационной вытяжке с раздувом, при этом коэффициент продольного растяжения составляет 2,6, поперечного - 3,0. После этого рукав, имеющий калибр 24 мм и толщину 19-21 мкм, подвергают релаксационному отжигу при температуре 160-180oС в течение 15 секунд, охлаждают до 20oС и сматывают в рулон.

На фиг. 2 отчетливо видны пустоты с поперечным сечением 0,1-0,2 мкм, образовавшиеся на месте водорастворимой фазы.

Затем рукавную оболочку используют для получения двух видов копченых колбас.

Способ 1. Изготовление полукопченых колбас. Вышеописанную оболочку набивают колбасным фаршем для полукопченых колбас. Полученную колбасу выдерживают (осаживают) 24 часа при температуре 3oС, подсушивают и обжаривают 1 час при температуре 95oС. Затем ее коптят дымом тлеющих березовых опилок в течение 5 часов при температуре 45oС и относительной влажности 95%, после чего сушат при температуре 11oС в течение 36 часов.

Способ 2. Изготовление сырокопченых колбас. Оболочку набивают мясным фаршем для сырокопченых колбас. Полученную колбасу выдерживают в камере вызревания в течение 6 суток при температуре от 24 до 18oС и относительной влажности, плавно снижающейся за этот период с 98 до 90% для осуществления ферментации фарша. Затем ее коптят дымом тлеющих березовых опилок в течение 5 часов при температуре 20-25oС и относительной влажности 85%, после чего сушат при температуре 15-12oС, плавно снижая относительную влажность с 85 до 74% в течение 25 суток.

Полимерные пленки, изготовленные согласно нижеприведенным примерам, были использованы для изготовления полукопченых колбас по способу 1 и сырокопченых колбас по способу 2.

Пример 2.

Оболочку изготавливают согласно примеру 1, при этом в качестве гидрофильного соединения вводят 4 мас.% поливинилпирролидона.

На фиг.3 отчетливо видна сплошная среда, не содержащая никаких пустот.

Пример 3.

Оболочку изготавливают согласно примеру 1, при этом в качестве полиамидной основы используют гранулированный ПА 6 (марка "Ultramid B35" BASF) в количестве 80 мас.%, в качестве гидрофильного соединения - 15 мас.% поливинилового спирта (марка "Mowiol 5-88" Clariant) со степенью омыления 88% и вязкостью 4%-ного водного раствора 5 сПз и пластификатор - глицерин в количестве 5 мас.%.

Полученная оболочка имеет выраженную опалесценцию, усиливающуюся при замачивании, которая свидетельствует о наличии в ней отдельной фазы, находящейся в высокодисперсном состоянии. На фиг.4 отчетливо видны пустоты, имеющие размер поперечного сечения 0,2-3,0 мкм, образовавшиеся на месте водорастворимой фазы.

Пример 4.

Оболочку изготавливают согласно примеру 3, при этом используют ПВС (марка "Mowiol 6-98" Clariant) со степенью гидролиза 98% и с вязкостью 4%-ного водного раствора 6 сПз.

Оболочка имеет матовый вид с заметными грубыми включениями. На фиг.5 отчетливо видны грубодисперсные домены ПВС размером 4-10 мкм. Около особенно крупных доменов заметно общее утолщение оболочки.

Пример 5.

Оболочку изготавливают согласно примеру 1, при этом используют полимерную смесь, состоящую из 75 мас.% гранулированного ПА 6,66 (марка "Ultramid C35" BASF) и 25 мас.% поли N-этилоксазолина с молекулярной массой 500000 (марка "Aquazol-500", Polymer Chemistry Innovations Inc.).

Полученная оболочка имеет выраженную опалесценцию, усиливающуюся при замачивании, что служит доказательством физической неоднородности полимерной смеси и, соответственно, ее высокодисперсного состояния.

Пример 6.

Оболочку изготавливают согласно примеру 5, при этом в качестве гидрофильного соединения используют 15 мас.% поли N-этилоксазолина марки "Aquazol-500".

На фиг.6 видна полимерная среда, не содержащая никаких пустот.

Полученная оболочка выглядит оптически однородной, опалесценция не появляется даже при замачивании.

Пример 7.

Оболочку изготавливают согласно примеру 1, при этом полимерная смесь состоит из смеси 90 мас.% гранулированного ПА 6,66 (марка "Ultramid С35" BASF) и 10 мас. % смеси порошков ацетат натрия/ацетат калия (40:60, Тпл~ 180oС).

Полученная оболочка имеет выраженную опалесценцию, усиливающуюся при замачивании, которая свидетельствует о наличии в ней отдельной фазы, находящейся в высокодисперсном состоянии.

Пример 8.

Оболочку изготавливают согласно примеру 1, используя при этом полимерную смесь, состоящую из 90 мас.% гранулированного ПА 6,66 (марка "Ultramid C35" BASF) и 10 мас.% смеси порошков метафосфат натрия/метафосфат калия (50:50, Тпл~150oС).

Полученная оболочка имеет выраженную опалесценцию, усиливающуюся при замачивании, которая свидетельствует о наличии в ней отдельной фазы, находящейся в высокодисперсном состоянии.

Пример 9.

Оболочку изготавливают согласно примеру 1, полимерная смесь при этом состоит из 90 мас.% гранулированного ПА 6,66 (марка "Ultramid C35" BASF) и 10 мас. % хлористого кальция, совместимого с расплавом полиамида (см. например "Polyamides" edited by M. Kohan, N.Y. 1995, р. 439).

Оболочка обладает заметной опалесценцией.

Пример 10.

Оболочку изготавливают согласно примеру 1, при этом полимерную смесь готовят из 90 мас.% гранулированного ПА 6,66 (марка "Ultramid C35" BASF) и 10 мас.% порошка хлорида натрия, не совместимого с полиамидом в вязкотекучем и твердом состоянии.

Полученная оболочка обладает выраженной матовостью и содержит грубые включения. На фиг.7 отчетливо видны грубодисперсные кристаллы NaCl размером до 15 мкм. Около особенно крупных доменов заметно общее утолщение оболочки.

Пример 11. Оболочку изготавливают по технологии согласно примеру 1 из полиамида 6,66 (марка "Ultramid C35" BASF) без добавления гидрофильного соединения.

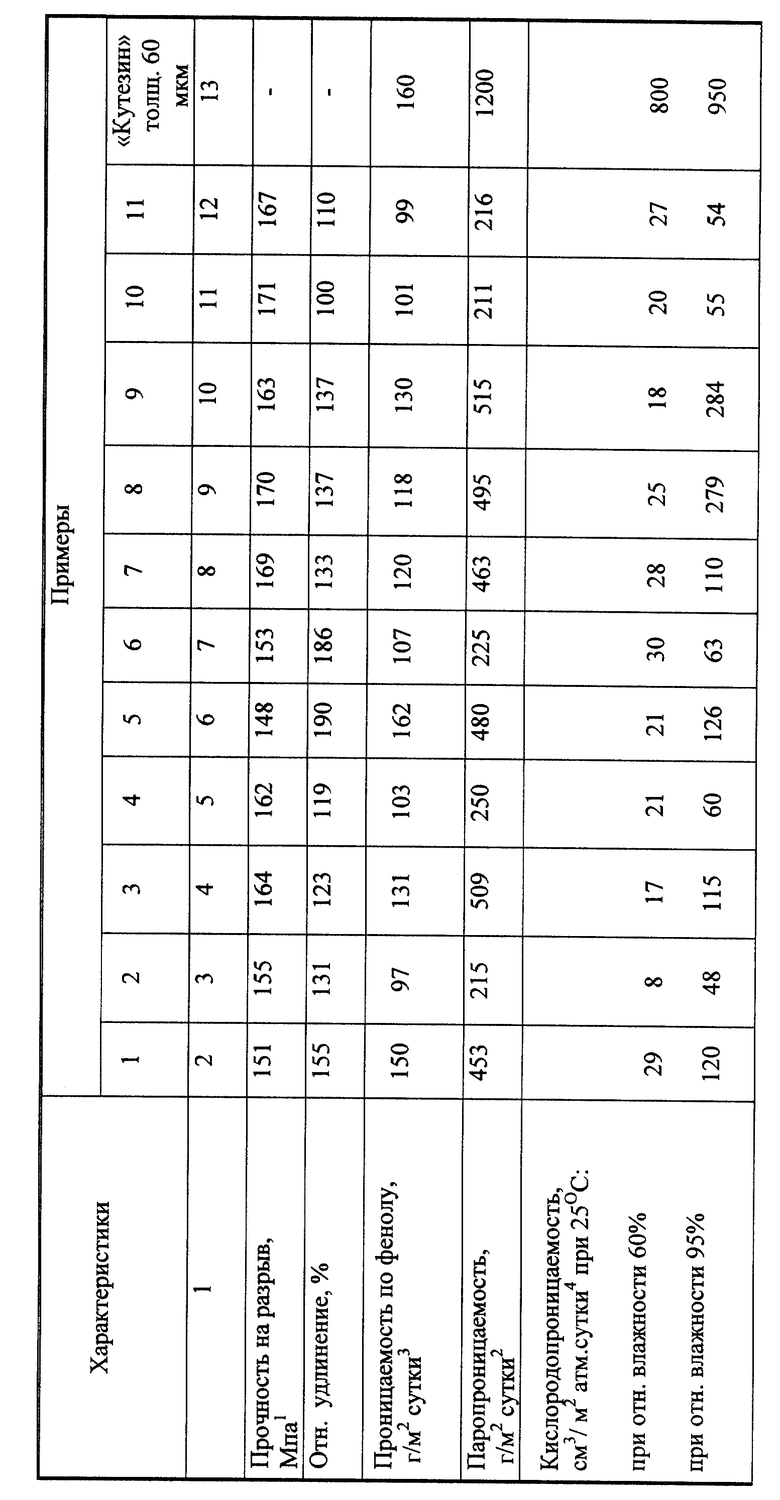

Характеристики всех полученных пленок и данные относительно их способности к копчению сведены в таблицу, где:

1 Механические характеристики рукавных пленок определялись на разрывной машине марки "Shimadzu AGS-H" при скорости раздвижения зажимов 100 мм/мин.

2 Проницаемость для паров воды определяют при 30oС и относительной влажности 65% по DIN 53 122-74.

3 Проницаемость для паров фенола определяют при 85oС на аппарате, описанном в соответствии с Методикой.

4 Проницаемость для кислорода определяют при 30oC и относительной влажности 650% по DIN 53 380-69.

5 ++ Наличие темной корочки толщиной 0,5-1 мм, хорошо отделяемой от оболочки.

+ Наличие темной корочки толщиной менее 0,5 мм, отделяемой от оболочки.

- Отсутствие темной корочки, батон без вздутий.

-- Вспучивание оболочки на стадии ферментации.

6 ++ Отчетливый запах и вкус копчения.

+ Слабый запах копчения.

- Отсутствие запаха копчения.

7 О - однородная.

ГД - грубодисперсная.

ВД - высокодисперсная.

Приведенные табличные данные наглядно подтверждают тот факт, что пленки, полученные согласно примерам 1, 3, 5, 7-9 и содержащие гидрофильную фазу с размером доменов в пределах 0,1-3,0 мкм обладают более высокой проницаемостью в отношении коптильных веществ дыма и/или паров воды по сравнению с пленками, полученными согласно примерам 2, 4, 6, 10, и обеспечивают при копчении хороший внешний вид и вкусовые качества колбасных изделий, сохраняя при этом высокие механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ СОСТАВ ДЛЯ ЭКСТРУЗИИ ПИЩЕВОЙ УПАКОВОЧНОЙ ПЛЕНКИ | 2002 |

|

RU2232704C2 |

| СИНТЕТИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С УЛУЧШЕННОЙ ФЕНОЛОПРОНИЦАЕМОСТЬЮ | 2005 |

|

RU2311784C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ОБОЛОЧКИ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ПСЕВДОВОЛОКНИСТЫМ ВНЕШНИМ ВИДОМ И ПОЛИМЕРНАЯ ОБОЛОЧКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2005 |

|

RU2335907C2 |

| УПАКОВОЧНАЯ РУКАВНАЯ ПЛЕНКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, НЕСУЩАЯ ЖИДКОСТЬ НА РЕЛЬЕФНОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, И ПИЩЕВОЙ ПРОДУКТ, ИЗГОТОВЛЕННЫЙ В ЭТОЙ ПЛЕНКЕ | 2006 |

|

RU2317709C2 |

| МНОГОСЛОЙНАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С НЕОДНОРОДНЫМ ПО ТОЛЩИНЕ ВНЕШНИМ СЛОЕМ, ИМЕЮЩИМ РЕЛЬЕФНУЮ ВОЛОКНИСТО-СЕТЧАТУЮ СТРУКТУРУ | 2005 |

|

RU2340195C2 |

| РУКАВНАЯ ПЛЕНКА НА ОСНОВЕ ПОЛИАМИДОВ | 1997 |

|

RU2113125C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 1999 |

|

RU2156782C1 |

| ГЛЯНЦЕВАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРОНИЦАЕМАЯ К ПАРАМ ВОДЫ И ДЫМУ | 2012 |

|

RU2529727C2 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ И СОДЕРЖАЩАЯ ЕГО ПАРО- И ДЫМОПРОНИЦАЕМАЯ СИНТЕТИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2011 |

|

RU2469541C2 |

| ЛЕГКОСНИМАЕМАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 1998 |

|

RU2131670C1 |

Изобретение относится к упаковочной пленке, обладающей достаточно высокой проницаемостью по отношению к коптильным веществам дыма и/или к парам воды и позволяющей эффективно осуществлять копчение и/или сушку упакованных в нее продуктов. Пленка содержит полиамидную основу и 4,0-50,0 мас.% гидрофильного соединения, которое образует в полиамидной основе высокодисперсную фазу с линейным размером домена 0,1-3,0 мкм в направлении, перпендикулярном плоскости пленки, и способное совмещаться с не менее 10 мас.% воды. В качестве гидрофильного может быть использовано либо полимерное соединение, либо низкомолекулярное соединение, представляющее собой соль. 2 с. и 10 з.п. ф-лы, 1 табл., 7 ил.

| Устройство для передачи сигналов | 1980 |

|

SU920808A1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛЯРНЫХ•КАУЧУКОВ | 0 |

|

SU252597A1 |

| US 4851245 A, 25.07.1989 | |||

| US 5084310 A, 28.01.1992 | |||

| Вакуумный створчатый клапан с внешним силовым приводом | 1960 |

|

SU139888A1 |

Авторы

Даты

2002-05-10—Публикация

2001-03-30—Подача