Изобретение относится к новому термопластичному полимерному составу, пригодному для экструзионной переработки в ориентированное изделие, в частности ориентированных рукавных пленок для колбасных и сосисочных оболочек. Рукавная пленка может включать один или несколько полиамидных слоев или же быть полностью выполнена из этого состава.

В последнее время в качестве оболочек вареных колбасных изделий все шире используются однослойные и многослойные двухосноориентированные рукавные пленки, содержащие слои на основе синтетических полиамидов. Данные оболочки характеризуются высокими барьерными свойствами по отношению к кислороду, механической прочностью, эластичностью, способностью плотно облегать изделие без образования морщин.

Технология получения двухосноориентированных рукавных пленок включает в себя следующие операции:

1. Приготовление гранулированного полимерного состава, включающего, как правило, грануляты основного полимера, поли мерных добавок и суперконцентратов, и его загрузка в экструдер;

2. Плавление полимерного состава, его продавливание через кольцевую фильеру и формирование в виде первичного рукава с толщиной 250-270 мкм;

3. Резкое охлаждение (закаливание) первичного рукава водой с температурой 19-21oC;

4. Нагрев первичного рукава до температуры 55-75oC;

5. Двухосноориентационная вытяжка рукава с кратностью 2,5-2,9/2,9-3,4 в продольном и поперечном направлении соответственно;

6. Термофиксация готового рукава при температуре 155-195oC;

7. Охлаждение рукава и его намотка в рулон. Наиболее серьезные технологические проблемы возникают в ходе ориентационной вытяжки и связаны с разрывами рукава. Они приводят к большим потерям сырья и рабочего времени. Эти разрывы происходят из-за недостаточной пластичности первичного рукава, что особенно характерно для пленок, содержащих в полиамидных слоях красные или черные красители.

В конечном итоге стадия ориентационной вытяжки определяет промышленную скорость производства рукавных пленок.

Поэтому производители таких пленок вынуждены варьировать их состав, руководствуясь необходимостью обеспечения стабильности техпроцесса, нередко в ущерб потребительским характеристикам конечного изделия, таким как прочность и барьерные свойства.

Так, для увеличения пластичности первичного рукава используют многокомпонентные композиции на основе полиамидов.

В патенте ФРГ N 2850181 (класс B 65 D 81/34, A 22 C 13, опубл. 29.05.1980 г. ) заявлена рукавная пленка из усаживающейся вытянутой смеси синтетических полимеров, которая содержит, по меньшей мере, один алифатический полиамид, иономерную смолу и/или один модифицированный сополимер этилена с винилацетатом. В качестве полиамидов она содержит поликапроамид (ПА 6), полиаминоэнантоамид (ПА 7), полигексаметиленадипинамид (ПА66) и/или полигексаметиленсебацинамид (ПА 610) в виде смеси или в форме сополимера и может дополнительно содержать полиаминоундеканамид (ПА 11) и/или полилауринлактам (ПА 12) в качестве сополимера для одного или нескольких вышеперечисленных полиамидов. Иономерная смола представляет собой сополимер этилена с α,β-ненасыщенной монокарбоновой кислотой, например (мет)акриловой кислотой. Введение иономерной смолы способствует достижению большей равномерности вытяжного пузыря и отсутствию невытянутых участков. Вместе с тем, применение иономерной смолы ограничено склонностью иономеров к термодеструкции, приводящей к сбоям в работе одношнековых экструдеров из-за большого разрыва в температурах плавления компонентов, к неоднородности оптических свойств (в частности, глянца) пленки и увеличению склонности пленки к склеиванию (блокированию) в рулоне.

При добавлении определенных красителей и пигментов, главным образом красных и черных, в концентрации более 1% от общей массы возникают большие трудности, связанные с неравномерностью распределения пигмента в первичном рукаве и повышением его жесткости, в связи с чем его ориентационная вытяжка зачастую становится невозможной.

В патенте EP 0325151 B1 (класс A 22 C 13/00, опубл. 26.07.1989 г.) заявлена двухосноориентированная упаковочная пленка, изготовленная на основе полиамидной композиции, содержащей красители. Композиция включает алифатический полиамид, полиэфир терефталевой кислоты, ароматический полиамид и пигмент в соотношении 65-85: 7-15: 4-19:0,5-10 (вес.%) соответственно, причем доля ароматического полиамида преимущественно равна или больше весовой доли красителя. Для обеспечения способности первичного рукава к вытяжке в полиамидно-полиэфирную смесь добавляют дорогостоящий ароматический полиамид, предварительно смешанный с красителем.

Введение ароматических полиамидов в композицию в существенных количествах заметно увеличивает себестоимость и цену двухосноориентированных рукавных полиамидсодержащих пленок.

В патенте US 3632728 (класс B 29 D 7/24, опубл. 04.01.1972 г.) показано, что равномерная толщина и однородность одновременно двухоснорастянутой плоской полиамидной пленки достигнута использованием заготовки полиамидной пленки с содержанием воды более 1% по весу полиамида. Вместе с тем, использование такого способа связано с взаимоисключающими требованиями достаточно длительной экспозиции заготовки в воде и сохранения аморфного состояния полиамида, так как вода ускоряет кристаллизацию полиамида. Кроме того, технологически весьма затруднительно обеспечить равномерное увлажнение заготовки, без чего невозможно получение однородной по толщине пленки.

В патенте ЕР 0062820 B1 (класс C 08 J 5/18, опубл. 28.05.1987 г.) заявлены очень тонкие плоские полиамидные пленки, полученные литьевой экструзией. В полиамидное сырье, включающее полиамид 6 или его сополимеры, вводят малые количества (0,001-0,2%) дисперсии, состоящей из твердого инициатора образования центров кристаллизации и жидкого органического диспергатора, выбранного из группы полиалкиленгликолей, парафиновых масел, эфиров карбоциклических кислот, органополисилоксанов, алкоксилированных алкилфенолов, алкоксилированных жирных кислот, алкоксилированных аминов и амидов жирных кислот. Инициаторами кристаллизации являются сульфат бария, трехзамещенный фосфат кальция, хлорид кальция и тальк. Преимущества, достигаемые введением в полимерный состав инициаторов центров кристаллизации при литьевой экструзии, являются препятствием при ориентации полиамидных пленок, получаемых из аморфного состояния. К недостаткам данного метода относится и дополнительная стадия получения дисперсии, которую затем смешивают с полиамидным гранулятом.

Наиболее близким техническим решением к предложенному является описанное в патенте США 5534277 (класс A 22 C 13/00, опубл. 09.07.1996 г.), в котором заявлена по крайней мере трехслойная пленка, внешние слои которой состоят из смеси кристаллического полиамида и добавки, нарушающей кристалличность последнего.

В качестве такой добавки используют смесь второго кристаллического полиамида, отличного от первого кристаллического полиамида и олефинового материала. Первый кристаллический полиамид выбирается из группы, состоящей из ПА 6, ПА 66, сополиамидов и терполиамидов. В качестве материала, нарушающего кристалличность первого полиамида, наиболее предпочтительно использование полиамидных материалов, таких как ПА 11, ПА 12, ПА 610, ПА 612 (полигексаметилендодеканамид), сополимер ПА 6/66 (сополиамид капролактама, гексаметилендиамина и адипиновой кислоты) и сополимер ПА 66/610 (сополимер, получаемый из смеси мономеров для ПА 66 и ПА 610). В том же качестве могут быть использованы и олефиновые материалы, такие как сополимеры этилена и ненасыщенной кислоты, этилена и эфира ненасыщенной кислоты, модифицированные полимеры и иономеры. Однако использование такого термопластичного полимерного состава не решает всех проблем, возникающих в процессе ориентации, особенно при толщине пленки менее 50 мкм. Введение такой добавки преимущественно в количестве 20 - 40% влияет и на потребительские свойства изготавливаемой пленки, в том числе на ее прочность, водо- и газопроницаемость. Для преодоления указанных недостатков приходится изготавливать многослойную пленку вместо однослойной.

Задачей, решаемой в настоящем изобретении, является разработка нового термопластичного полимерного состава на основе одного или смеси нескольких полиамидов, позволяющего при переработке на обычном экструзионном оборудовании (одношнековый экструдер) обеспечивать стабильность процесса ориентационной вытяжки без введения дополнительных технологических операций и получение на его основе рукавной пленки, сохраняющей высокие прочностные и барьерные характеристики, присущие полиамидам.

Следующей задачей изобретения является снижение себестоимости продукции и получение интенсивно и равномерно окрашенных изделий улучшенного товарного вида.

Решение поставленной задачи достигается тем, что в термопластичном полимерном составе, состоящем из одного или смеси полиамидов и технологической добавки, в качестве добавки используют совместимое с полиамидом вещество, выбранное из ряда высших алифатических с длиной углеводородной цепи C6-C20 и ароматических карбоновых кислот, сульфокислот, полно- и неполнозамещенных эфиров карбоновых кислот и многоатомных спиртов, амидов алифатических и ароматических кислот, сульфаниламидов, многоатомных или высших одноатомных спиртов, олигомерных полиамидов, лактамов, полиалкиленоксидов с молекулярной массой до 20000, их эфиров и смесей перечисленных веществ, и обладающее термостабильностью до 300oC в количестве 0,01-0,5 массовых %.

Целесообразно в качестве полиамидов, прежде всего, использовать полиамиды 6, 12, 66, 612 или сополимеры полиамидов или их смеси.

Предпочтительно использовать добавку, допущенную к контакту с пищевыми продуктами.

Термопластичный состав может содержать краситель, пигмент, наполнитель до 10% по массе.

В отличие как от обычных, так и от "структурных" пластификаторов, резко снижающих температуру размягчения и вязкость расплавов полимеров, предложенные добавки практически не меняют условий экструзии и не ухудшают прочностные и барьерные характеристики полимеров. Это делает возможным их использование в обычном одношнековом экструдере без введения дополнительных технологических стадий смешения. При использовании предложенных добавок в заявленных количествах достигается технологически необходимая пластичность первичного рукава, что проявляется в стабильности техпроцесса, особенно при получении пленок, окрашенных в "проблемные" цвета. Уменьшение количества разрывов в ходе ориентационной вытяжки, приводит как к увеличению промышленной скорости производства заявленной пленки, так и к уменьшению отходов полиамидного сырья. В заявляемый состав допустимо введение красителей, пигментов или наполнителей до 10% по массе, при этом рукавные пленки получаются равномерно и интенсивно окрашенными, сохраняя пластичность и барьерные характеристики полиамидной пленки. Этот факт, а также преимущества полученных пленок с точки потребительских характеристик будут подтверждены нижеизложенными примерами.

Пример N 1.

Гранулят ПА 6 (марка B4 фирмы "BASF") и добавку - продукт переэтерификации подсолнечного масла глицерином (гидроксильное число 298-305 мг КОН/г) перемешивают в смесителе типа "пьяная бочка" и загружают в бункер экструдера. Массовое содержание полиамида и добавки в смеси составляет 99,95:0,05% соответственно. Из расплава с температурой 256-262oC формируют первичный рукав диаметром 26,5 мм и толщиной 250-270 мкм, который при температуре 60oC пневматическим методом подвергают двухосной ориентационной вытяжке с коэффициентами продольного растяжения - 2,6, поперечного - 3,0. Затем ориентированный рукав подвергают релаксационному отжигу при температуре 160-180oC в течение 15 секунд, сопровождавшемуся продольной усадкой в 1,2 раза, охлаждают до 20oC и сматывают в рулон. Готовая пленка получается глянцевой, имеет толщину 39-41 мкм и диаметр 79-81 мм.

За 48 часов работы линии наблюдалось два случая разрыва пленки при ориентационной вытяжке.

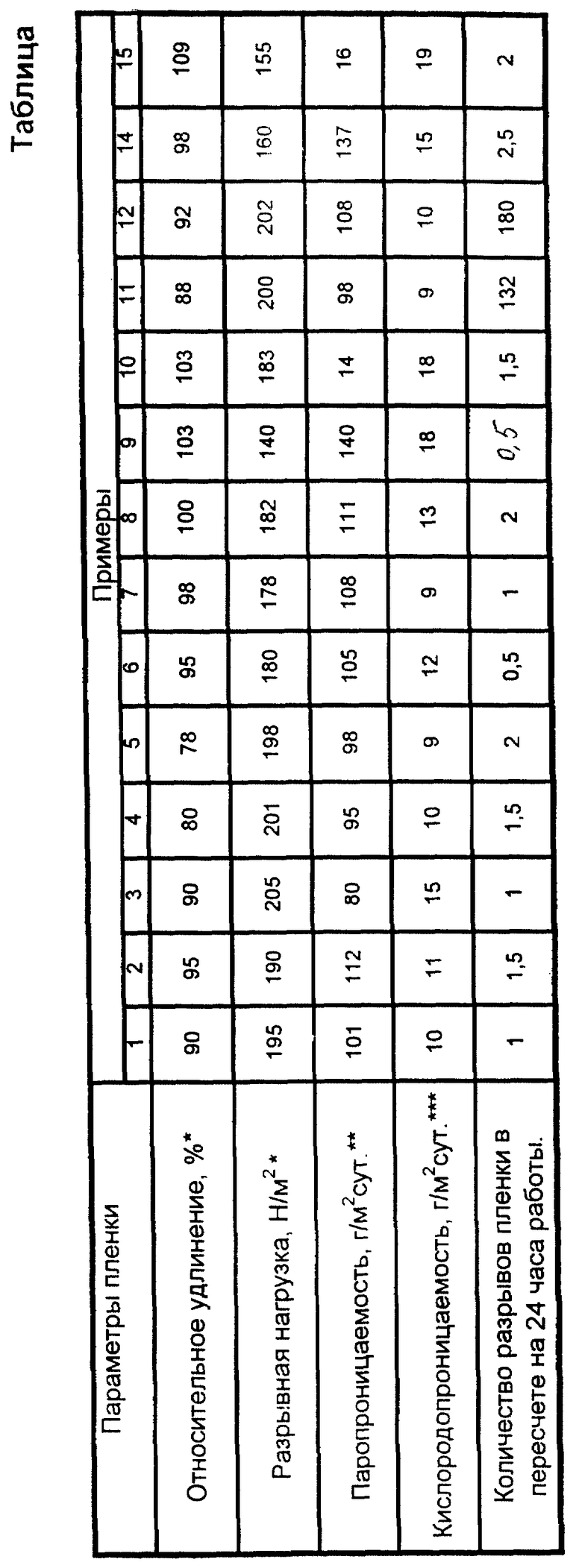

Результаты исследований механических и барьерных характеристик приведены в таблице.

Механические характеристики рукавных пленок определялись при помощи разрывной машины марки "Хеккер" при скорости раздвижения зажимов 110 мм/мин. Проницаемость для паров воды определялась при 23oC и относительной влажности 65% по DIN 53 122-74, проницаемость для кислорода определялась при 23oC и относительной влажности 65% по DIN 53 380-69.

Пример N 2.

Рукавную пленку изготавливают согласно примеру N 1 с использованием в качестве полиамида ПА 66 (марка A4 фирмы "BASF"), экструзия велась при температурах 270-290oC, вытяжка - при 75oC, отжиг - при 170-190oC.

За 48 часов работы линии наблюдалось три случая разрыва пленки при ориентационной вытяжке.

Пример N 3.

Рукавную пленку изготавливают согласно технологии, описанной в примере N1 из смеси полиамидов ПА 6 и ПА 612 и железо-оксидного пигмента в виде 20%-ного суперконцентрата на основе ПА 6. Содержание ПА 6, ПА 612, пигмента, добавки - 77,93:20,00:2,00:0,07% по массе соответственно. Экструзия велась при температурах 245-260oC, вытяжка - при 72oC, отжиг - при 160-170oC.

За 48 часов работы линии наблюдалось два случая разрыва пленки при ориентационной вытяжке.

Пример N 4.

Рукавную пленку изготавливают согласно примеру N 1 с добавлением красителя - пириленового красного в виде 25%-ного суперконцентрата. Массовое содержание полиамида, красителя, добавки - 99,43:0,50:0,07% соответственно.

За 48 часов работы линии наблюдалось три случая разрыва пленки при ориентационной вытяжке.

Пример N 5.

Рукавную пленку изготавливают согласно примеру N 2 с добавлением сажи газовой в виде 30%-ного суперконцентрата и полиэтиленгликоля с молекулярной массой 10000 в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 98,92:1,00:0,08%.

За 48 часов работы линии наблюдалось четыре случая разрыва пленки при ориентационной вытяжке.

Пример N 6.

Рукавную пленку изготавливают согласно примеру N 1 с использованием олеиновой кислоты в качестве добавки и с добавлением коричневого железо-оксидного пигмента в виде 20%-ного суперконцентрата на основе ПА 6. Массовое содержание полиамида, пигмента и добавки в смеси составляет 97,94: 2,00: 0,06%.

За 48 часов работы линии наблюдался один случай разрыва пленки при ориентационной вытяжке.

Пример N 7.

Рукавную пленку изготавливают согласно примеру N 2 с использованием глицерина в качестве добавки и с добавлением коричневого железо-оксидного пигмента в виде 20%-ного суперконцентрата на основе ПА 6. Массовое содержание полиамида, пигмента и добавки в смеси составляет 97,95:2,00:0,05 %.

За 48 часов работы линии наблюдалось два случая разрыва пленки при ориентационной вытяжке.

Пример N 8.

Рукавную пленку изготавливают согласно примеру N 3 с использованием триацетата глицерина в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 97,90:2,00:0,10%.

За 48 часов работы линии наблюдалось четыре случая разрыва пленки при ориентационной вытяжке.

Пример N 9.

Рукавную пленку изготавливают из смеси ПА 6, коричневого железо-оксидного пигмента в виде 20%-ного суперконцентрата на основе ПА 6, сополимера ПА 6/66 (марка C35 фирмы "BASF"), сополимера ПА 6Т/61 (марка "SELAR" фирмы "Du Pont"), олеиновой кислоты и мела в качестве антиблокирующего аддитива с массовым содержанием компонентов, соответственно 77,24: 7,87:3,94:9,38:0,07: 1,50%. Режимы экструзии, вытяжки и отжига как описано в примере N 1.

За 48 часов работы линии наблюдался один случай разрыва пленки при ориентационной вытяжке.

Пример N 10.

Рукавную пленку изготавливают соэкструзией пяти слоев:

ПА (5 мкм)/ адгезив (3 мкм)/ПП (10 мкм)/адгезив (3 мкм)/ПА (23 мкм), где ПА - полиамидный слой согласно примеру N 1;

адгезив - слой привитого малеиновым ангидридом (1,5-2%) полиэтилена, (марка "Bynel - СХА41Е558" фирмы "Du Pont");

ПП - слой полипропилена марки "Каплен-35" производства ООО "Московский нефтеперерабатывающий завод".

Полипропиленовый слой экструдировался при температуре 260-270oC, адгезивные слои - при температуре 240-260oC.

Слои соединялись в специальной соэкструзионной головке при температуре 260oC.

Режимы экструзии полиамидного слоя, вытяжки и отжига рукава согласно примеру N 1.

За 48 часов работы линии наблюдалось три случая разрыва пленки при ориентационной вытяжке.

Пример N 11.

Рукавную пленку изготавливают согласно примеру N4 с добавлением этилендиамин N,N'-стеариламида (марка "Loxamid" фирмы "Henkel") в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 98,94:1,00:0,06%.

За 48 часов работы линии наблюдалось два случая разрыва пленки при ориентационной вытяжке.

Пример N 12

Рукавную пленку изготавливают согласно примеру N 6 с добавлением дистеарата полиэтиленгликоля-400 (Aldrich) в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 98,92:1,00:0,08%.

За 48 часов работы линии наблюдалось четыре случая разрыва пленки при ориентационной вытяжке.

Пример N 13

Рукавную пленку изготавливают согласно примеру N 6 с добавлением полиэтиленполипропиоамид с молекулярной массой 5000 (марка "Aquazol-5" фирмы "Polymer Chemical Innovators Co.") в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 98,95:1,00:0,05%.

За 48 часов работы линии наблюдалось три случая разрыва пленки при ориентационной вытяжке.

Пример N 14.

Рукавную пленку изготавливают согласно примеру N 9 с использованием анисовой (п-метоксибензойной) кислоты в качестве добавки. Массовое содержание полиамида, пигмента и добавки в смеси составляет 97,96:2,00:0,04%.

За 48 часов работы линии наблюдалось два случая разрыва пленки при ориентационной вытяжке.

Пример N 15.

Рукавную пленку изготавливают согласно примеру N 10 с использованием γ-бутиролактама (марка "2-PYROL" фирмы "ISP") в качестве добавки во внешний слой полиамида. Массовое содержание полиамида, пигмента и добавки во внешнем слое составляет 97,91:2,00:0,09%.

За 48 часов работы линии наблюдалось три случая разрыва пленки при ориентационной вытяжке.

Пример N 16 (сравнительный).

Рукавную пленку изготавливают согласно примеру N 1, но без добавки.

За 2 часа работы линии наблюдалось одиннадцать случаев разрыва пленки при ориентационной вытяжке.

Пример N 17 (сравнительный).

Рукавная пленка изготавливалась согласно примеру N 2, но без добавки.

За 2 часа работы линии наблюдалось пятнадцать случаев разрыва пленки при ориентационной вытяжке.

Пример N 18 (сравнительный).

Рукавную пленку пытались изготовить согласно примерам N 3 и N 4, но без добавки. Первичный рукав раздуть невозможно.

Пример N 19 (сравнительный).

Рукавную пленку изготавливают согласно примеру 8 без добавки.

За 48 часов работы линии наблюдалось пять случаев разрыва пленки при ориентационной вытяжке.

Пример N 20 (сравнительный).

Многослойную рукавную пленку изготавливают согласно примеру N 8, а слой ПА - как в примере N 11.

За 48 часов работы линии наблюдалось четыре случая разрыва пленки при ориентационной вытяжке.

Описывается термопластичный полимерный состав для колбасных и сосисочных оболочек, состоящий из одного или смеси полиамидов и технологической добавки. Он отличается тем, что в качестве добавки используют совместимое с полиамидом вещество, выбранное из ряда высших алифатических с длиной углеводородной цепи C6-C20 и ароматических карбоновых кислот, полно- и неполнозамещенных эфиров карбоновых кислот и многоатомных спиртов, амидов алифатических кислот, многоатомных спиртов, олигомерных полиамидов, лактамов, полиалкиленоксидов с молекулярной массой до 20000, их эфиров и смесей перечисленных веществ, и обладающее термостабильностью до 300°С в количестве 0,01-0,5 мас. %. Технический результат - описываемый состав позволяет при переработке обеспечивать стабильность процесса ориентационной вытяжки без введения дополнительных технологических операций и получение на его основе рукавной пленки, сохраняющей высокие прочностные и барьерные характеристики, присущие полиамидам. 3 з.п. ф-лы, 1 табл.

| US 5534277 А, 09.07.1996 | |||

| СПОСОБ СМЕНЫ ФУТЕРОВКИ ПЕЧИ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2274659C2 |

| DE 2856547 А1, 17.07.1980 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| DE 3614899 А1, 05.11.1987 | |||

| Термопластичная формовочная композиция | 1975 |

|

SU572474A1 |

| RU 94032409 А1, 20.06.1996. | |||

Авторы

Даты

2000-09-27—Публикация

1999-09-16—Подача