Изобретение относится к металлургии, в частности к комплексному использованию пылей и пшамов основных переделов черной-металлургии, предусматривающему извлечение из них железа и цветных металлов: цинка, свинца, олова, кадмия.

Целью изобретения является упрощение технологии улавливания цинка и экономия энергоресурсов.

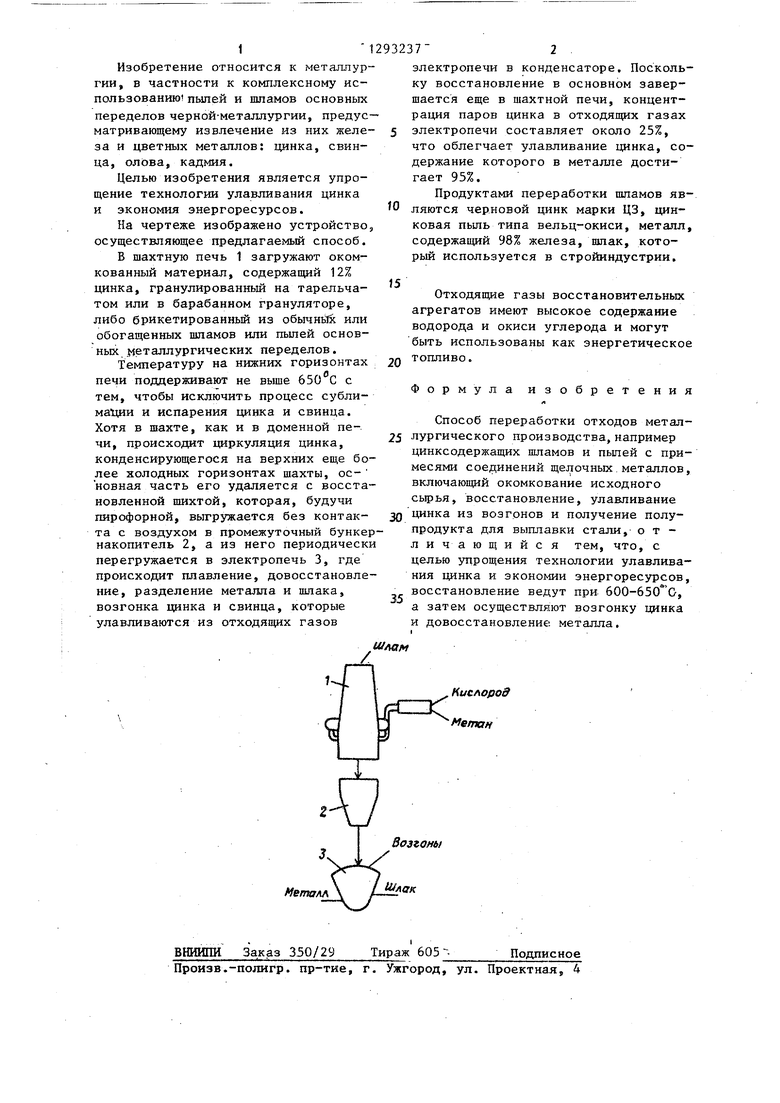

На чертеже изображено устройство, осуществляющее предлагаемый способ.

В шахтную печь 1 загружают оком- кованный материал, содержащий 12% цинка, гранулированный на тарельчатом или в барабанном грануляторе, либо брикетированньй из обычн или обогащенных шламов или пылей основ- ных .металлургических переделов.

Температуру на нижних горизонтах

печи поддерживают не выше 650 С с тем, чтобы исключить процесс субли- магщи и испарения цинка и свинца. Хотя в шахте, как и в доменной печи, происходит циркуляция цинка, конденсирующегося на верхних еще более холодных горизонтах шахты, ос- новная часть его удаляется с восстановленной пшхтой, которая, будучи пирофорной, выгружается без контакта с воздухом в промежуточный бункер накопитель 2, а из него периодически

перегружается в электропечь 3, где происходит плавление, довосстановле- ние, разделение металпа и шлака, возгонка цинка и свинца, которые улавливаются из отходящих газов

электропечи в конденсаторе. Поскольку восстановление в основном завершается еще в шахтной печи, концентрация паров цинка в отходящих газах электропечи составляет около 25%, что облегчает улавливание цинка, содержание которого в металле достигает 95%.

Продуктами переработки шламов являются черновой цинк марки ЦЗ, цинковая пыль типа вельц-окиси, металл, содержащий 98% железа, шпак, который используется в стройиндустрии.

Отходящие газы восстановительных агрегатов имеют высокое содержание водорода и окиси углерода и могут быть использованы как энергетическое топливо.

Формула изобретения

Способ переработки отходов метал- лургического производства,например цинкеодержащих шламов и пыпей с примесями соединений щелочных металлов, включающий окомкование исходного сырья, восстановление, улавливание цинка из возгонов и получение полупродукта для выплавки стали, отичающийся тем, что, с целью упрощения технологии улавливания цинка и экономии энергоресурсов, восстановление ведут при 600-650 о, а затем осуществляют возгонку цинка и довосстановление; металла.

/

Шлем

Кислород

Метан

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2182184C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| Способ переработки серноколчеданного полиметаллического сырья и устройство для его осуществления | 1988 |

|

SU1629333A1 |

| Способ фьюмингования металлсодержащих шлаков | 1991 |

|

SU1809838A3 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

Изобретение относится к технологии переработки металлургических 6т- ходов с комплексным извлечением ценных компонентов Целью изобретения является упрощение технологии улавливания цинка и экономия энергоресурсов. Восстановление отходов ведут при 600-650 С в шахтной печи. Возгонку цннка и довосстановление металла осуществляют в электропечи. 1 ил. Л

ВНИШШ. Заказ 350/2 J Тираж 6052 Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Шевцов М.С., Бородачев А.С | |||

| Современное состояние и перспективы применения низкотемпературной плаз- мл в электротермических процессах | |||

| Сер | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1987-02-28—Публикация

1985-07-30—Подача