(21)4159109/31-02

(22)11.12.86

(46) 15.09.88. Бюл. № ЗА

17I)Институт неорганической химии и электрохимии АИ ГССР

(72)В.Н.Гаприндашвили, Л.М.Ахвледи- ани, Б.А.Лашхи, Л.А.Цкалобадзе, К.Ф.Онопришвили и Д.В.Керкадзе

(53) 669.053.4(088.8) (56) Известия АН ГССР. Сер. Химическая, 1983, т. 9, № 1, с. 53-59.

Патент США № 3958985, кп. 75-117, 1976.

(54). СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ

(57) Изобретение относится к гидрометаллургии и может быть использовано для извлечения железа и цветных металлов из отходов производства. Цель изобретения - упрощение и интенсификация процесса. Железосодержащие отходы обжигают совместно с сульфатом аммония при 250-400 С в течение 1-2 ч, обожженную массу вьпцелачи- вают 1-3%-ным раствором серной кислоты, железо осаждают в виде гидроокиси аммиаком, вьщелиншимся при обжиге, а оборотный раствор выпаривают до удаления 60-70% воды и возвращают на обжиг. 2 табл.

1

Изобретение относится к гидрометаллургии и может быть использовано для извлечения железа и цветных .металлов из отходов производства.

Цель изобретения - упрощение и интенсификация процесса.

Изобретение иллюстрируется сле дующими примерами.

Проводят обжиг железосодержа1дих отходов в присутствии сульфата аммония, затем обожженную массу выщелчивают раствором серной кислоты,

Обожженная масса выщелачивается 3%-ным раствором серной кислоты при 70 С и соотношении в течени 1 ч.

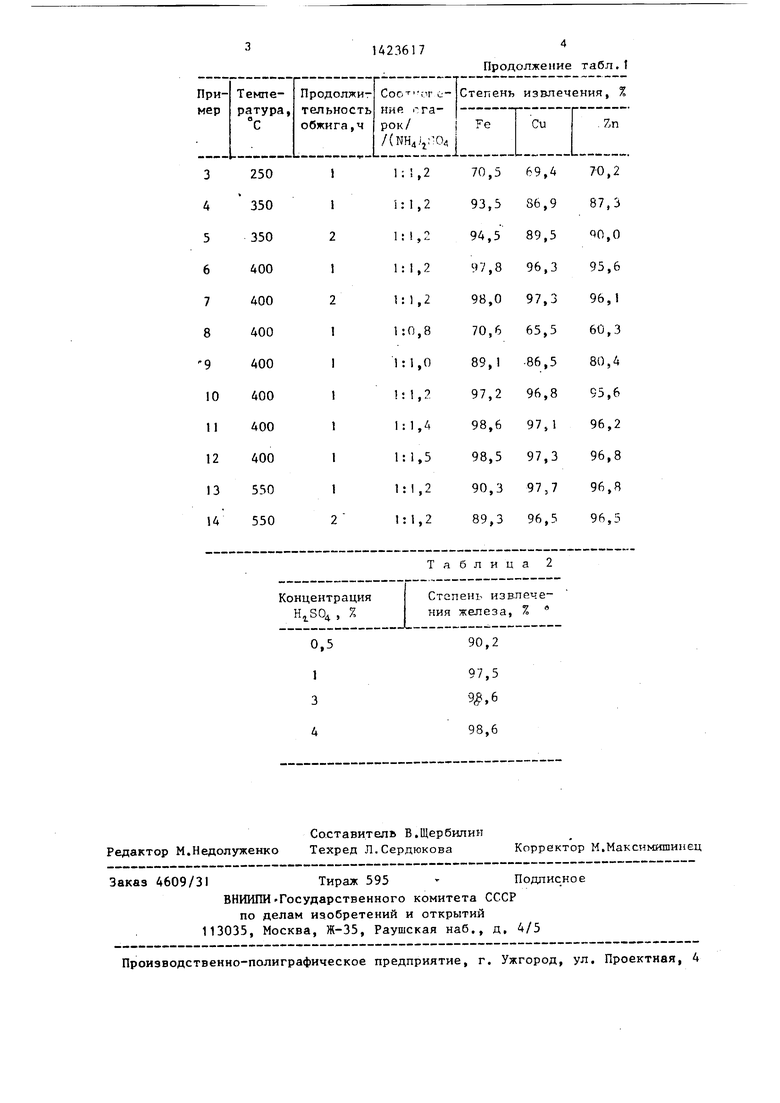

Результаты опытов приведены в табл, 1 .

Для выщелачивания обожженной ма,с сы при 400°С в течение 1 ч опробованы растворы серной кислоты концентрации 0,5, 1,3 и 4%,

Обожженная масса выщелачивается при 70°С в течение I ч при соотноте- НИИ , соотношение огарок/ /( 504 1: 1,4,

Результаты по выходу продукта от концентрации серной кислоты сведены в табл, 2,

Следовательно, раствор серной кислоты концентрации ниже 1% не пригоден из-за низкого извлечения железа, а выше 3% степень извлечения железа становится постоянной. Таким образом, положительный э,1фект получают D пределах концентрапии серной кислоть 1-3%,

Пример, Составляют шихту из 1 кг огарка, содержащего, % Fe 54,8 Zn 0,75; Си 0,4; As 0,13; Аи 1,5 г/т и Ag 40 г/т и 2,5 кг сульфата аммония,

Шихту вл.ажностью загружают в печь и нагревают в течение 1 ч при 400°С,

Обожженную массу вьпцелачивают в течение 1 ч 3%-ным раствором серной

0

5

0

5

0

5

0

5

172

кислоты при 70°С, соотнощение в пульпе ,

Фильтрат в объеме 3 л обрабатывают аммиаком, выделивщимся в процессе обжига щихты, и осаждают гидроокись железа (TTI) в количестве I кг. Обжигом последней получают 0,75 кг целевого продукта (), в котором содержание железа 63%, а меди, цинка, мышьяка и серы не превышает 0,01% каждого.

Оборотный раствор в количестве 2,8 л, нагретьш до 80°С, обрабатывают сероводородом и осаждают сульфиды меди, цинка и мьшьяка. Маточник выпаривают до удаления 60-70% воды и воз- впащагат в начальн по стадию процесса. Оставшийся после фильтрации шлам, содержащий а; и Аи, направляют на дальнейшую переработку.

Таким образом, предлагаемый спбсоб является более простым за счет сокращения количества операций и обеспечивает интенсификацию процесса переработки железосодержащих отходов. Благодаря замкнутости процесса исключаются вредные газовыделения и потери реагентов с отработанными растворами, которые возвращаются в начальную стадию процесса.

Формула изобретения

Способ переработки железосодержащих отходов, включающий обжиг, выщелачивание, осаждение гидроокиси железа и сопутствук1щи: цветных металлов, о т л и ч а ю ч - и с я тем, что, с целью упрой1еник и интенсификации процесса, отходи обжигают совместно с сульфатом аммония при 250-400 с в течение 1-2 ч, обереженную массу выщелачивают 1-3%-ным раствором сериой кислоты, железо осаждают аммиаком, выделившимся при обжиге, а раствор, полученный после осаждения цветных металлов, выпаривают до удаления 60-70% воды и возвращают на обжиг.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предобработки пиритных огарков | 2017 |

|

RU2659505C1 |

| Способ переработки халькопиритного концентрата | 1987 |

|

SU1507836A1 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2655336C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗНОЙ РУДЫ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СОЕДИНЕНИЙ МАГНИЯ | 2011 |

|

RU2468095C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Способ переработки окисленных цинк-и железосодержащих материалов | 1980 |

|

SU901318A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| Способ переработки пылевидных отходов твердых сплавов | 1982 |

|

SU1047980A1 |

| Способ выделения благородных металлов из продуктов переработки руд | 2016 |

|

RU2632740C1 |

200

1:1.2

250

1:1,2

24,3 30,5 27,4

75,8 70,471,2

Температура,

с

Продолжит тельность обжига,ч

3 4 5 6 7 8 9 10 П 12 13 14

250 350 350 400 400 400 400 400 400 400 550 550

1 2 1

2 1 1 1 1 I 1 2

Таблица 2

КонцентрацияСтепень извлечеH S04 , %ния железа, %

0,590,2

197,5

39,6

498,6

Со.ставителв В.Щербилин Редактор М.Недолуженко Техред Л.Сердюкова Корректор М.Макснмишииец

Заказ 4609/31Тираж 595 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

с- ние огарок//(NK.y oJ

Степень

Ке

70,5 93,5 94,5 97,8 98,0 70,6 89,1 97,2 98,6 98,5 90,3 89,3

69,4 86,9 89,5 96,3 97,3 65,5 86,5 96,8 97.1 97,3 97,7 96,5

70,2 87,3 40,0 95,6 96,1 60,3 80,4 95,6 96,2 96,8 96,8 96,5

Авторы

Даты

1988-09-15—Публикация

1986-12-11—Подача