Изобретение относится к черной металлургии, в частности к производству ферросплавов, конкретнее к эксплуатации самоспекающихся электродов рудотермических печей, предназначенных для производства ферросилиция.

В настоящее время для производства ферросилиция используют трехфазные рудотермические печи, оборудованные самоспекающимися электродам, представляющими из себя стальные кожухи, которые наполняют электродной массой в виде брикетов 150х100х100 (в мм). Скоксованные обожженные концы электродов погружены в шихту и расходуются (окисляются кислородом кварцита) в процессе ведения плавки ферросилиция.

По мере расходования электродов и укорачивания рабочих концов электродов производится перепуск электродов в электродержателях. Недостатком эксплуатации электродов является неравномерная величина расходования электродов, расположенных в районе леточного отверстия, и электрода, расположенного с противоположной стороны от леточного отверстия.

Это обстоятельство связано с тем, что в районе леточного отверстия практически отсутствует кремнеземистый шлак, который регулярно сливается из ванны печи, а в районе, противоположном леточному отверстию, кремнеземистый шлак накапливается и взаимодействует с углеродом электрода. За счет этого явления происходит укорачивание рабочего конца электрода, нарушается газовый режим работы тигля вокруг электрода и за счет выхода газа через сокращенный слой шихты происходит вынос монооксида кремния под свод закрытой печи с забиванием подсводового пространства. Вынос монооксида кремния ухудшает показатели производства ферросилиция, так как на его образование расходуется электроэнергия, кварцит и восстановитель (кокс, полукокс), наряду с этим уменьшается выпуск ферросилиция.

В качестве аналогов приняты следующие способы эксплуатации самоспекающихся электродов рудотермических печей для выплавки ферросилиция:

1) Способ эксплуатации самоспекающихся электродов, включающий набивку кожухов электродов электродной массой в виде брикетов - кусков не более 200 мм, с расчетом уровня вновь загруженных кусков выше щек на 4-5 м и перепуск электродов в пределах 100-250 мм за один прием [1].

2) Способ, заключающийся в загрузке электродной массы в кожуха электродов в виде крупных блоков по 0,4 т высотой 1200 мм и диаметром 500-560 мм, а также регулярном перепуске электродов из расчета 10 мм на 40000 кВт. ч. израсходованной электроэнергии [2].

3) Способ, заключающийся в перепуске электродов не реже, чем один раз за 12 ч и не более 100 мм за один прием, а также загрузка электродной массы в виде брикетов [3].

В качестве прототипа принят наиболее близкий по сущности способ эксплуатации самоспекающихся электродов, заключающийся в загрузке в стальные кожуха электродной массы и регулярном перепуске электродов [4].

Недостатки способов-аналогов и прототипа:

Эксплуатация самоспекающихся электродов рудотермических печей, выплавляющих ферросилиций, при регулярном и равномерном перепуске электродов и при загрузке электродной массы одной формы во все дуги электрода происходит укорачивание или удлинение рабочих концов электродов в шихте, что вызывает дополнительные потери монооксида кремния с газами, повышенный расход электроэнергии и сырых материалов (кварцита и углеродистого восстановителя).

Наряду с этим при работе в печи со сводом происходит забивание возгонами подсводового пространства и нарушение равномерности выделения газа по поверхности колошника.

Особенно заметное отклонение длины рабочих концов электродов происходит при изменении содержания кремния в выплавляемом ферросилиции. При увеличении содержания кремния в ферросилиции степень отклонения работы электродов от оптимальных значений особенно усиливается, что увеличивает негативное влияние состояния электродов на ход карботермического процесса восстановления кремния из кварцита.

Приведенные выше недостатки устраняют тем, что в стальные кожуха электродов, удаленных от леточного отверстия, загружают электродную массу в виде единичных блоков с отношением диаметра к высоте 1:(3oC5), в кожух третьего электрода загружают электродную массу в виде брикетов с высотой уровня загрузки, равной высоте блока, а величину перепуска электродов изменяют на 0,6oC0,8% на каждый процент отклонения содержания кремния в ферросилиции, полученного за период предшествующий перепуску.

Сущность изобретения заключается в следующем.

Набивку стальных кожухов самоспекающихся электродов трехфазных рудотермических печей для выплавки ферросилиция производят электродной массой двух видов: сформованной в виде цилиндрических блоков с отношением диаметра к высоте, равным 1:(3oC5) и в виде брикетов.

Электродную массу в виде цилиндрических блоков загружают в кожухи электродов, удаленных от леточного отверстия, а в виде брикетов - в кожух электрода, расположенного в районе леточного отверстия.

В процессе выплавки ферросилиция происходит формирование рабочих концов электродов за счет тепла, выделяющегося в реакционном пространстве печи, и нагрева электрода при прохождении по нему электрического тока. Электродная масса в кожухах электродов, удаленных от леточного отверстия, при нагреве формируется в плотный обожженный электрод, неподдающийся взаимодействию с жидким шлаком, который находится в этом районе вследствие затрудненного выхода его из печи через леточное отверстие.

В кожух электрода, находящегося в районе леточного отверстия, загружают электродную массу в виде брикетов. В процессе работы печи формируется обычный электрод, имеющий пористость.

Влияние факторов повышенной агрессивности среды и реакционностойких плотных электродов в районе, удаленном от леточного отверстия, и обычного электрода в малореакционной зоне в районе леточного отверстия выравнивают расход электродов, что позволяет вести равномерный перепуск электродов в течение всей выплавки ферросилиция с равным содержанием кремния в сплаве.

В связи с тем, что фактическое содержание кремния в ферросилиции отклоняется от расчетного значения, для поддержания равномерной длины рабочих концов электродов проводят корректировку величины перепуска электродов на 0,6 - 0,8% на каждый процент отклонения содержания кремния в ферросилиции, полученного за период, предшествующий настоящему перепуску от предыдущего перепуска.

Операция корректировки величины перепуска электродов в зависимости от содержания кремния в ферросилиции позволяет компенсировать повышенный или пониженный расход всех трех электродов, полученный из-за того, что при выплавке сплава с повышенным содержанием кремния расходуются электроды в большей мере, чем при пониженном содержании кремния.

Как показано промышленное опробование задержка корректировки величины перепусков электродов на период от перепуска до следующего перепуска, равная 8-12 ч, не отражается на равномерности рабочих длин всех трех электродов.

Загрузка в стальные кожуха электродов, удаленных от леточного отверстия, единичных блоков с отношением диаметра к высоте, равным 1:(3-5), и брикетов в стальной кожух электрода в районе леточного отверстия позволяет получить плотный обожженный рабочий конец электродов, работающих в разных условиях, и одинаковый расход трех электродов.

Если в стальные кожуха трех электродов загружать однородную электродную массу в виде блоков или брикетов, то происходит неравномерный расход электродов по фазам, в результате чего на печи, выплавляющей ферросилиций, в шихту погружаются электроды с рабочими концами разной длины. В районе электродов с короткими рабочими концами происходит повышенный улет монооксида кремния, что ухудшает показатели производства ферросилиция.

Если величину перепуска электродов при отклонении содержания кремния в ферросилиции изменить менее 0,6% или более 0,8% на каждый процент отклонения содержания кремния, то происходит либо закорачивание, либо удлинение рабочих концов электродов. При закорачивании электродов увеличиваются потери монооксида кремния, при удлинении электродов печь работает с пониженной мощностью в дуге и с повышенными потерями мощности в шихте (печь работает в режиме сопротивления). Из печи в этом случае выходит невосстановленный кремнеземистый шлак, что ухудшает работу печи и технические показатели производства ферросилиция.

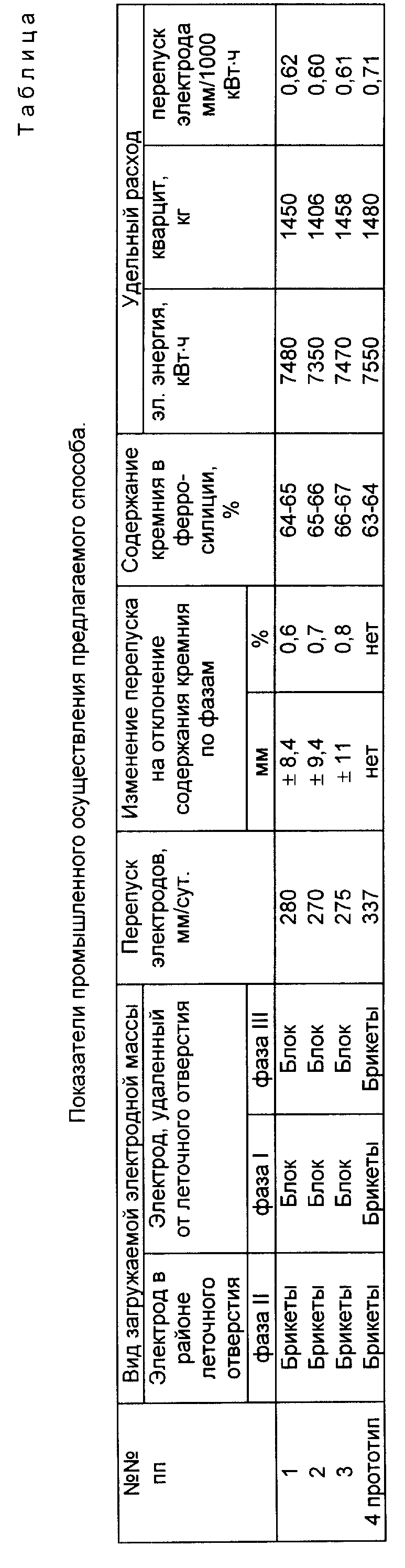

Промышленное осуществление способа, его показатели приведены в таблице.

Промышленное осуществление способа проводили в условиях цеха N 7 АО Челябинский электрометаллургический комбинат на закрытой сводом трехфазной рудотермической печи с трансформатором мощностью 23 МВа, оборудованной самоспекающимися электродами диаметром 1300 мм.

В рудовосстановительной печи выплавляли ферросилиций марки ФС65, соответствующий ГОСТ 1415-78, с содержанием кремния 63-68%, алюминия не более 2,5%.

Шихта имела следующее соотношение компонентов - кварцит: полукокс:коксовый орешек: стальная стружка: - 1:0,3:(0,28-0,33):(0,20-0,25). Шихту загружали в ванну печи непрерывно по труботечкам в загрузочные воронки. Шихта самотеком по мере проплавления сходила в загрузочные воронки.

Стальные кожуха электродов изготавливали в соответствии с требованиями ТУ 14-139-107-81 с наличием 12 ребер из листовой стали толщиной 2 мм.

Загрузку электродной массы в кожухе проводили один раз в сутки примерно по 750 кг электродной массы в каждый кожух. Электродную массу использовали в виде брикетов размером 150х150х150 (в мм) и в виде цилиндров массой 750 кг каждый. Электродная масса соответствовала ТУ 48-12-8-83.

По предлагаемому способу электродную массу загружали в виде блоков в кожуха электродов, удаленные от леточного отверстия, и в виде брикетов в кожух электрода в районе леточного отверстия.

В процессе выплавки ферросилиция рассчитывали среднее содержание кремния в ферросилиции, полученном за период от предыдущего перепуска электродов до предстоящего, и корректировали величину линейного перепуска электрода в пределах 0,6-0,8%. По вариантам величина перепуска каждого из электродов составляла соответственно 280, 270 и 275 мм в сутки. Перепуск электродов производили 3 раза в сутки.

Показатели промышленного осуществления способа приведены в таблице, из которой следует, что при эксплуатации электродов по предложенному способу выравнивается перепуск электродов по фазам, сокращается удельный расход электроэнергии для производства ферросилиция, а также удельный расход кварцита за счет стабилизации глубины погружения электродов в шихту и хода технологического процесса.

Источники информации.

1. М. А. Рысс, Я.Н. Ходоровский "Производство ферросплавов"; М. Металлургия, 1960, с. 91-95.

2. М. И. Гасик "Самообжигающиеся электроды рудовосстановительных электропечей", М. Металлургия, 1976, с. 305.

3. Я.С. Щедровицкий "Производство ферросплавов в закрытых печах", М. Металлургия, 1975, с. 226.

4. Технологическая инструкция "Эксплуатация самоспекающихся электродов печей цеха N 7" ТИ 139-Ф-32-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РУДОВОССТАНОВИТЕЛЬНОЙ ЗАКРЫТОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 1994 |

|

RU2114362C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДОТЕРМИЧЕСКОЙ ПЕЧИ | 2010 |

|

RU2451098C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ПРОМЫВОЧНЫЙ | 2012 |

|

RU2499061C1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

Способ может быть использован в черной металлургии, в частности в производстве ферросплавов, конкретнее при эксплуатации самоспекающихся электродов рудотермических печей, предназначенных для производства ферросилиция. Способ предусматривает набивку стальных кожухов самоспекающихся электродов трехфазных рудотермических печей электродной массой двух видов: сформованной в виде цилиндрических блоков с отношением диаметра к высоте, равным 1 : (3-5), и в виде брикетов. Электродную массу в виде цилиндрических блоков загружают в стальные кожухи удаленных от леточного отверстия электродов. Электродную массу в виде брикетов загружают в кожух электрода, расположенного в районе леточного отверстия. Способ обеспечивает выравнивание перепуска электродов по фазам, сокращение удельного расхода электроэнергии для производства ферросилиция. а также удельного расхода кварцита за счет стабилизации глубины погружения электродов в шихту и хода технологического процесса. 1 табл.

Способ эксплуатации самоспекающихся электродов трехфазной рудотермической печи для выплавки ферросилиция, включающий загрузку в стальные кожухи электродов брикетированной электродной массы и перепуск электродов, отличающийся тем, что в стальные кожухи электродов, удаленных от леточного отверстия, загружают электродную массу в виде единичных блоков с соотношением диаметра и высоты 1 : 3 - 5, в стальной кожух электрода в районе леточного отверстия загружают электродную массу в виде брикетов с высотой набивки, равной высоте блока, а величину перепуска электродов устанавливают с изменением на 0,6 - 0,8% на каждый процент отклонения содержания кремния в ферросилиции, полученного за период, предшествующий перепуску.

| Рысс М.А., Ходоровский Я.Н | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1960, с.91 - 95 | |||

| Гасик М.И | |||

| Самообжигающиеся электроды рудовосстановительных электропечей | |||

| - М.: Металлургия, 1976, с.305 | |||

| Щедровицкий Я.С | |||

| Производство ферросплавов в закрытых печах | |||

| - М.: Металлургия, 1975, с.226 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Технологическая инструкция, ТИ 139-Ф-32-89. | |||

Авторы

Даты

1998-07-20—Публикация

1994-04-12—Подача