1

Изобретение относ(1тся к производству черных металлов, например ({ ерроснлавов, содержаишх кальций, кремний и железо.

Известен способ выплавки сплавов, содержащих кальций, кремний и железо, с восстановлением окиси кальция ферросилицием в присутствии фтористого кальци, при чем ферросилиций вводят в печЬ непрерьи ио в период плавления вместе с известью в весовом соотно1нении 1:1 - 1:2 (IJ.

Недостатком известного способа является то, что в процессе расплавления шихтовых материалов затрачивается большое количество электроэнергии, а процесс выплавки ферросплава удлиняется.

Известен также способ выплавки сплавов, по которому ферросплав, содержащий кремний, кальций и железо, получают расплавлением всех составляющих компоьентов njuxTbi в печи. При этом cooTHOiiiensie между известью и ферросилиц.нем поддерживают в пределах 0,9-1,1, а добавку плавикового ншата осупд,ествляют в начале плавки 2.

Недостатками известного сгюсоба являются образование тугоплавкого гарнисажа, уве2

личение тепловых потерь, повышенный расход электроэнергии и увеличение продолжительност плавки.

Цель изобретения-снижение удельного расхода электроэнергии и уменьшение тепловь х потерь колоииппсог. печи.

Указанная цель достигается за счет того, что c гaчaлa нагревают кре,.держащий восстановитель, а затем покрывают его смесью извести и плавикового цитата я соотFioшeнии : (0,5-0,8). Нагретый восстановитель легко позволяет получить сплав, содержа 11ий кальций, кремиий, келезо. осле опускания электродов и набора нагрузки на восстановитель дополнительно воо.дят известь в количестве 0,7--2.G от веса восстановителя.

И.чтеисификацип процесса восстановления кальция происходит за счет того, что кремнийсодержап1.пй металлический восстаиовитель обладает большей тегыопровод- ностью, чем сло, находящиеся на его поверхности, н тепловой поток от электрических дуг распространяется в ин.жией части

плавильной ванны. Поверхностный слой извести задерживает распространение тепла в верхнюю часть колошника и препятстнует его потерям в слоях материалов, расположенных на поверхности нагретого восстановителя. Компоненты слоя смеси извести и плавикового шпата взаимодействуют с кремнием восстановителя с образованием кальция, который растворяется в восстановителе, и кремнезема, который остается в поверхностном слое. Кремнезем нейтрализуется за счет взаимодействия со слоем извести и образования двухкальциевого силиката.

В случае загрузки одной извести или компонентов в другом соотношении и изменении последовательности операций электрический режим нарушается, токовая нагрузка становится неспокойной, плавка затягивается, резко ухудшаются технико-экономические показатели. Соотношение извести и плавикового шпата в смеси менее 0,5 приводит к образованию тугоплавких шлаков, перегреву расплава и повышенным потерям тепла излучением, а увеличение количества плавикового шпата в смеси более 0,8 от веса извести сопровождается раскрытием расплава вследствие его пониженной температуры плавления.

После расплавления загруженных материалов, которые вступают во взаимодействие с жидки восстановителем, образуется ферросплав и шлак, состоящий из двухкальциевого силиката.

Удельный расход электроэнергии при применении предлагаемого способа снижается на 20-30% по сравнению с известными.

Пример. В индукционной электрической печи нагревают до 1600°С 100кг ферросилиция с содержанием 75,1% кремния и затем

с помощью ковша вводят в дуговую печь мощностью 450 кВА. Поверхность нагретого ферросилиция покрывают смесью извести и плавикового шпата в соотношении : 0,5, на которую опускают электроды. Количество смеси меняют. На поверхность восстановителя вводят дополнительно 50кг извести, что дает соотношение извести и ферросилиция 0,5:1. Через 40 мин процесс взаимодействия компонентов шихты и ферроси-лиция заканчивается и из печи выпускают сплав с содержанием, %: кальций 18,3, железо 22,2 и кремний остальное. Продолжительность плавки и удельный расход электроэнергии сокращается на 30jb по сравнению с плавкой, проведенной с применением

смешанной шихты, состоящей из 100кг гранулированного ферросилиция (75,1% Si), 80кг извести, 15кг плавикового шпата.

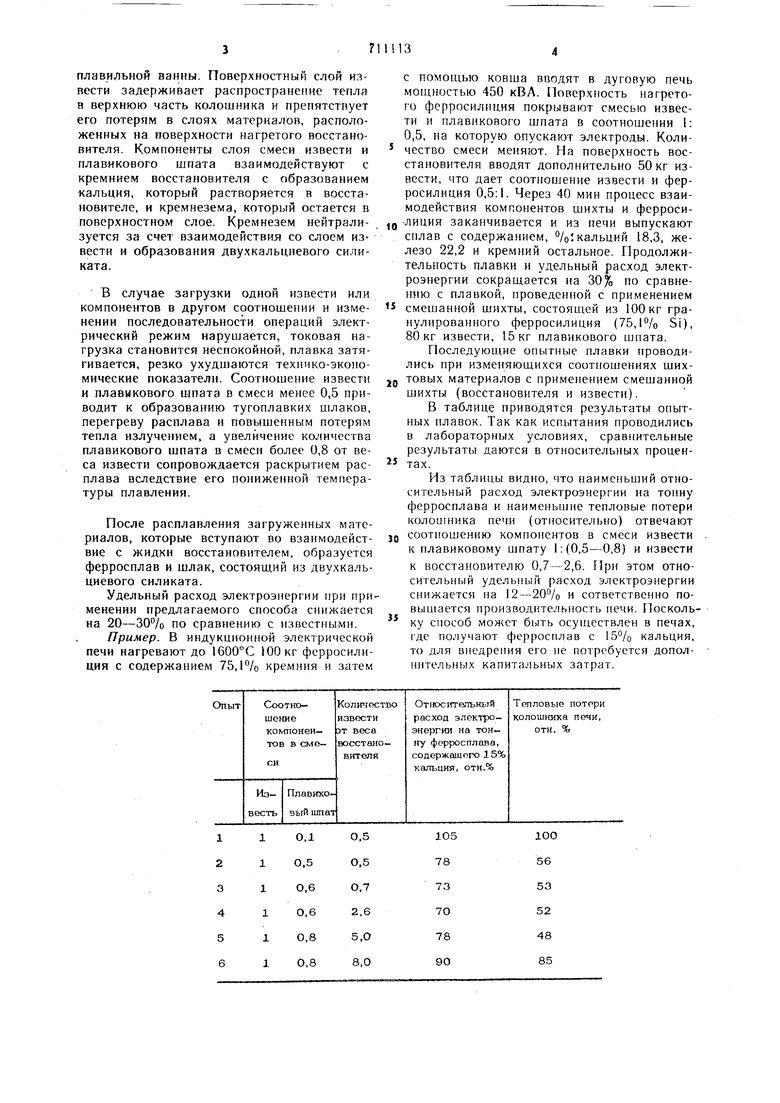

Последующие опытные плавки проводились при изменяющихся соотношениях шихтовых материалов с применением cмeuJaннoй илихты (восстановителя и извести).

В таблице приводятся результаты опытных плавок. Так как испытания проводились в лабораторных условиях, сравнительные результаты даются в относительных процентах.

Из таблицы видно, что наименьший относительный расход электроэнергии на тонну ферросплава и наименьшие тепловые потери колошника печи (относительно) отвечают

соотношению компонентов в смеси извести к плавиковому шпату 1:(0,5-0,8) и извести к восстановителю 0,7-2,6. FIpH этом относительный удельный расход электроэнергии снижается на 12-20% и сответственно повышается производительность нечи. Поскольку способ может быть осуществлен в печах, где получают ферросплав с 15% кальция, то для внедрения его не потребуется дополнительных капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| Способ получения лигатуры | 1983 |

|

SU1079681A1 |

| Шихта для выплавки силикокальция | 1983 |

|

SU1125277A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКАЛЬЦИЯ | 1996 |

|

RU2105078C1 |

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| Способ получения ферросплава | 1982 |

|

SU1059016A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

100

56 53

52 48 85

5711ПЗ

Формула изобретениянийсодержащий восстановитель в печи, заСпособ выплавки ферросплава, заклю-нового шпата, взятых в соотношении 1:(0.5чающийся в нагреве и плавлении в дуговой0,8), после чего вводят известь в количестпечи шихты, в состав которой входит известь,ве 0,7-2,6 от веса восстановителя,

кремнийсодержащий восстановитель и пла-s Источники информации,

виковый шпат, с последующим выпускомпринятые во внимание при экспертизе

расплава из печи, отличающийся тем, что1. Авторское свидетельство СССР

с целью снижения удельного расхода элект-№ 273231, кл С 21 С 7/00, 15.06.70.

роэнергии и уменьшения тепловых потерь2. Авторское свидетельство СССР

колошником печи, сначала нагревают крем-№ 250195, кл. С 21 С 7/00, 1968. тем покрывают его смесью извести и плави

Авторы

Даты

1980-01-25—Публикация

1977-09-30—Подача