Изобретение относится к удалению влаги из мелких частиц экономичным, безопасным и эффективным способом. В частности, в изобретении раскрывается способ, согласно которому сжиженный газ вытесняет капли воды в процессе самопроизвольной реакции с углем, который впоследствии подсушивается за счет испарения сжиженного газа, а также другой способ, согласно которому поверхность частицы изменяет свои химические свойства в сторону большей гидрофобности и приобретает больший угол смачивания водой, при этом влага может быть быстро удалена механическим способом, например продувкой частиц воздухом.

Такие минералы, как уголь, глина, фосфаты, сульфиды и им подобные, а также такие металлы, как медь, вольфрам, серебро и золото при различных видах их переработки часто смешиваются с водой, образуя шламм. К примеру, в патентах США 4981582, 5167798 и 5397001, описывается технология микробарботажной флотации, применяемая для отделения мелкозернистых минералов или угля от ненужных отходов. Отходы также удаляются с водой в процессе различных промывочных процедур обработки.

Несмотря на то, что вода является средой, удобной для осуществления многочисленных технологических процессов, например очистки, транспортирования материала, химических реакций и т.д., она создает проблемы, если желательным конечным продуктом является сухой сыпучий материал. Когда вода смачивает поверхность таких полезных материалов, как уголь, глина, минералы, металлы и т. д. , это приводит к увеличению их веса. Этот добавочный бесполезный вес увеличивает расходы на перевозку материала автомобильным или железнодорожным транспортом. Кроме того, вода может влиять на качества материала. Уголь, например, во влажном состоянии горит с меньшей теплоотдачей.

Наиболее остро проблема смачивания поверхности частиц водой стоит для мелких частиц, диаметр которых меньше 0,5 мм. Это обусловлено тем, что у более мелких частиц отношение площади поверхности к объему значительно выше, чем у крупных.

Для обезвоживания сыпучих веществ разработано множество технологий.

Один из методов обезвоживания базируется на простом подогреве материала. Метод, основанный на подводе тепла, является очень энергоемким. Количество затраченной энергии должно быть достаточным для преодоления сил притяжения между молекулами воды, а также между молекулами воды и сыпучего материала, т. е. для испарения воды. На практике стоимость энергии, использованной для обезвоживания сыпучего материала, может превысить стоимость самого осушаемого материала. Кроме того, тепловое обезвоживание может явиться не эффективным для сыпучих материалов, которые плавятся или претерпевают другие фазовые изменения состояния при температуре, меньшей температуры испарения воды. Из-за высоких потребных объемов воздуха и большого выделения пара применение технологий теплового обезвоживания может повлечь за собой экологические проблемы.

Другой способ основан на механическом удалении воды посредством вакуумной фильтрации, фильтрации под давлением, гипербарической фильтрации, центрифугирования и т.д. Хотя эти методы не предполагают нагрева сыпучего вещества, они все-таки являются энергоемкими. При их применении подводимая энергия затрачивается на преодоление сил сцепления молекул воды с частицами сыпучего материала. Существующие технологии механического обезвоживания не показали свою способность удовлетворительно осушать уголь и минералы. Кроме того, эти технологии требуют много времени, а также часто влекут за собой необходимость таких утомительных процедур, как разделение слипшихся частиц.

В настоящее время мелкие частицы фосфатов, угля и других минералов и металлов зачастую выбрасываются из-за сложности их очистки и обезвоживания. Такая практика является крайне расточительной и оказывает неблагоприятное воздействие на окружающую среду. Поэтому требуется экологически безопасный, эффективный и недорогой способ обезвоживания частиц, который позволил бы восстановить и в дальнейшем использовать материал, который в ином случае был бы выброшен как непригодный.

В основу данного изобретения положена задача разработки недорогого, безопасного и эффективного способа обезвоживания частиц.

Другой задачей настоящего изобретения является использование сжиженного газа, самопроизвольно вытесняющего поверхностную влагу в процессе сушки частиц.

Еще одной задачей настоящего изобретения является обеспечение процесса обезвоживания, в рамках которого в качестве вспомогательных средств обезвоживания используются растворимые или диспергируемые в воде однократно применяемые вещества, придающие сыпучему материалу гидрофобные свойства (гидрофобизаторы).

Согласно изобретению вода удаляется с поверхностей частиц с небольшими затратами и высокой эффективностью, с применением двух различных процессов, в основу которых положен принцип вытеснения воды с поверхности частицы.

В одном варианте изобретения водяной шламм гидрофобных частиц закачивается в смесительную камеру попутно с газом, который может быть превращен в неполярную гидрофобную жидкость. Внутри камеры устанавливается давление, достаточно высокое для перехода газа в жидкое состояние. Гидрофобная жидкость, образовавшаяся в результате конденсации газа, вытесняет воду с поверхности частиц за счет того, что она имеет лучшее сродство с поверхностью гидрофобной частицы по сравнению с водой. Если количество гидрофобной жидкости является достаточным, каждая частица полностью обволакивается пленкой гидрофобной жидкости, вытесняющей воду с поверхности частицы. Затем смесь частиц, воды и неполярной жидкости подается в другую камеру, в которой частицы и гидрофобная жидкость подвергаются фазовому отделению от вытесненной воды. Гидрофобная жидкость может быть собрана с поверхности частиц путем понижения давления до атмосферного, что приведет к ее фазовому переходу в газообразное состояние. Затем газ для повторного применения в виде гидрофобной жидкости может быть сжижен.

В другом варианте изобретения изменяются свойства поверхностей частиц в сторону приобретения более гидрофобных качеств. Угол смачивания поверхности частицы, измеренный в водной среде, увеличивается по мере роста гидрофобных свойств частицы, и это изменение угла смачивания уменьшает склонность капель воды прилипать к поверхности частиц. Поверхностные химические свойства частиц можно изменить просто за счет добавления к шламму или смеси частиц и воды такого вещества, придающего сыпучему материалу гидрофобные свойства, как гидрофобный полимер, поверхностно-активное вещество или их комбинация. Вещество, придающее сыпучему материалу гидрофобные свойства, будет иметь лучшую, чем у воды, обволакивающую способность и сможет покрыть поверхности частиц. После того как частицы приобрели повышенные гидрофобные качества, они могут быть механически обезвожены с применением продувки струей воздуха, вакуумной фильтрации, центрифугирования и т.п.

Вышеописанные и другие задачи, особенности и преимущества настоящего изобретения более подробно раскрываются в описании предпочтительных вариантов его исполнения со ссылкой на следующие чертежи:

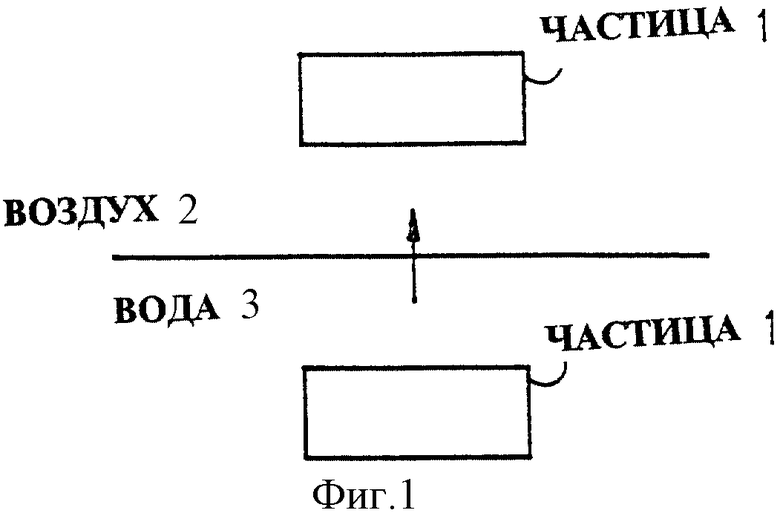

фиг.1 - схема, отображающая изменения свободной энергии поверхностей при перемещении частицы из водной в воздушную среду;

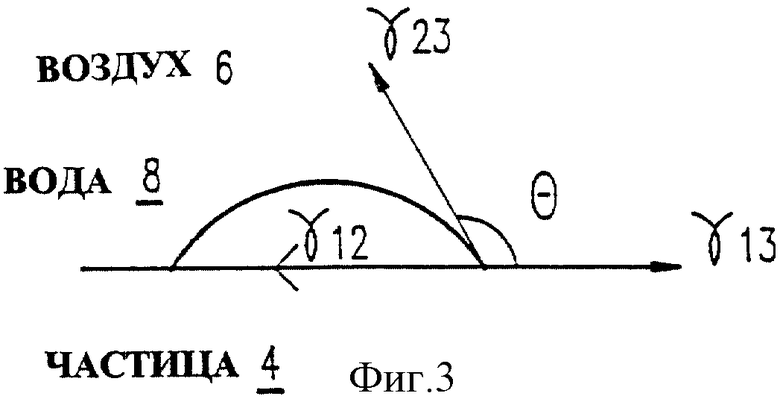

фиг. 2 - схема, показывающая состояние равновесия межповерхностных энергий в зоне соприкосновения трех фаз, где натяжение на поверхности раздела частицы и воздуха, частицы и воды, воды и воздуха обозначены соответственно символами γ12,γ13,γ23;

фиг. 3 - схема, подобная схеме, изображенной на фиг.2, но с учетом добавления на поверхность частицы гидрофобизирующего вещества;

фиг.4 - схема, демонстрирующая оборудование, применяемое для обезвоживания таких частиц, как мелкодробленый уголь, в соответствии с одним из вариантов этого изобретения;

фиг. 5 - схема, демонстрирующая оборудование, применяемое в соответствии с первым вариантом настоящего изобретения для обезвоживания частиц;

фиг.6 - схема, отображающая поверхность раздела гидрофобной частицы, гидрофобной жидкости и воды на поверхности частицы;

фиг. 7а и 7b - чертежи поверхности гидрофобной частицы, иллюстрирующие, соответственно, процессы испарения и вытеснения воды.

Фиг. 1. . .3 иллюстрируют один из главных принципов этого изобретения. В частности, согласно фиг.1 частица 1 перенесена из водной среды 3 в воздушную или паровую среду 2. Свободная энергия на единицу площади поверхности частицы рассчитывается по формуле (1)

В уравнении (1) член γ12 соответствует натяжению на поверхности раздела частицы и воздуха, а член γ13 соответствует натяжению на поверхности раздела частицы и воды. На фиг.2 и 3 показаны различные схемы состояния равновесия для трех случаев поверхностного натяжения в зоне соприкосновения трех фаз: твердой частицы 4, воздуха 6 и воды 8. Уравнение Юнга, выведенное из фиг.2 и 3, может быть использовано для выражения γ12 как функции угла смачивания водой θ и натяжения на поверхности раздела воды и воздуха γ23. Уравнение (2) представляет уравнение Юнга в следующем виде:

γ12= γ23Cosθ+γ13, (2)

Подстановкой уравнения (2) в уравнение (1) получаем соотношение, выраженное уравнением (3)

Для того чтобы обезвоживание поверхности частицы было самопроизвольным, параметр dGdis/dA должен быть меньше нуля. Как показано в уравнении (4), для самопроизвольного обезвоживания частицы необходимо, чтобы угол смачивания частицы 4 водой 8, измеренный в водной фазе, превышал 90o

γ23Cosθ<0. (4)

Это условие иллюстрируется фиг.3. К сожалению, большинство сыпучих материалов не настолько гидрофобные, чтобы самостоятельно отторгать воду. Даже для большинства типов гидрофобного битуминозного угля угол смачивания водой не превышает 65o. Это число получено с помощью метода улавливаемых пузырьков (см. Аплан, "Достижения в области обработки угля и минералов с применением флотации"). На фиг.2 показан случай, когда угол смачивания меньше 90o.

Приведенное выше пояснение демонстрирует, что механическое обезвоживание большинства сыпучих материалов, включая материалы, считающиеся в общем смысле гидрофобными, без предшествующего изменения поверхностных натяжений γ12,γ13,γ23, с точки зрения термодинамики не является эффективным процессом.

Данным изобретением решается задача использования поверхностных химических условий для достижения недорогого и эффективного процесса обезвоживания мелких частиц. Один вариант изобретения основан на добавлении к частицам, обладающим гидрофобными свойствами, гидрофобного сжиженного газа, вытесняющего воду. Другой вариант изобретения предусматривает целенаправленное изменение гидрофобных свойств поверхностей частиц с целью повышения термодинамической эффективности механического обезвоживания.

Оба процесса найдут применение при обезвоживании многочисленных сыпучих материалов, включая уголь, минералы сульфидов, промышленные минералы, минералы оксидов металлов, металлы, отходы или другие сыпучие материалы. Процесс может найти применение для обезвоживания мелких частиц, размеры которых в диаметре, как правило, меньше 0,5...3 дюйма (1,3...7,5 см). Однако этот процесс особенно эффективен для обезвоживания очень мелких частиц с размерами порядка нанометров - миллиметров (10 мм...1 нм). Выше было отмечено, что удаление воды из очень мелких частиц представляет собой более сложную задачу, поскольку такие частицы имеют намного большее отношение поверхности к объему.

В первом варианте изобретения (как показано, в частности, на фиг.4, приведенном специально для схематической иллюстрации концепции осуществления процесса) водяной шламм частиц 101 направляется специально подобранными средствами, например насосом 102, в смесительную камеру 103, в которую также подается неполярный сжиженный газ 106. Водяной шламм частиц 101 может содержать воду в количестве, колеблющемся от 10% до 99,9%, а изобретение вполне применимо для шламмов с высоким содержанием твердой фазы, при котором процентное содержание воды находится в диапазоне от 10% до 60%. С целью поддержания неполярного гидрофобного соединения 106 в жидком состоянии камера 103 поддавливается. В камере 103 гидрофобная жидкость 106 вытесняет воду 108 с поверхности частиц 107 и распространяется по поверхности частиц 107, образуя пленку. В первом варианте данного изобретения частицы 107 должны быть гидрофобными по своей природе, например, как битуминозный или антрацитный уголь, поскольку взаимодействие и взаимное притяжение между гидрофобной жидкостью 106 и частицами 107 должно быть сильнее, чем взаимное притяжение между частицами 107 и водой 108.

Затем смесь частиц 107, воды 108 и гидрофобной жидкости 106 перемещается в другую камеру 109, где происходит фазовое отделение гидрофобной жидкости 106, содержащей частицы 107, от воды 108 путем выдержки смеси в статическом состоянии. Отделенная от смеси частиц 107 и гидрофобной жидкости 106 вода 108 выводится из камеры 109 через клапан 110.

При необходимости, с целью сбора и восстановления гидрофобной жидкости, смесь частиц 107 и гидрофобной жидкости 106 может быть перемещена в третью камеру 112 через клапан 111. Однако камера 109 может быть видоизменена таким образом, что отделение воды 108, а затем гидрофобной жидкости 106 будет происходить порциями. Для восстановления гидрофобной жидкости 106 давление в камере понижается до атмосферного. Понижение давления вызовет испарение гидрофобной жидкости 106 и ее переход в газообразное состояние 104. Впоследствии газ 104 сжимается в компрессоре 105 до сжиженного состояния, восстанавливаясь тем самым в форме гидрофобной жидкости 106. Таким способом достигается минимизация потерь гидрофобного сжиженного газа 106, а восстановление гидрофобного сжиженного газа 106 снижает общую стоимость процесса обезвоживания. После удаления газа 104 из камеры 112 можно выгружать сухие частицы.

Описанный выше процесс обезвоживания позволяет достигнуть уровня содержания влаги 20% и ниже от исходного уровня, составляющего более 40...99%. Испытания с мелкодробленым углем показали возможность осушения частиц до уровня содержания влаги 1...5%.

На фиг. 5 процесс, схематически представленный на фиг.4, отражен более подробно. Шламм из частиц (например, угля, глины, фосфатов и т.п.) и воды подается насосом 21 в смесительную камеру 22 одновременно с неполярной гидрофобной жидкостью, поступающей из конденсатора 14 в смесительную камеру 22. В смесительной камере поддерживается давление, достаточное для сохранения гидрофобной жидкости в жидкой фазе. Мешалка 25 перемешивает внутри смесительной камеры 22 частицы и гидрофобную жидкость для того, чтобы обеспечить их лучший контакт. После контакта частицы с каплей гидрофобной жидкости последняя вытесняет воду с поверхности частицы.

После этого смесь частиц, воды и гидрофобной жидкости подается в фазовый сепаратор 40, в котором вода отделяется от гидрофобной жидкой фазы, содержащей мелкие частицы. Количество гидрофобной жидкости регулируется таким образом, чтобы фазовое разделение происходило без попадания в нее воды.

Отделенная от водной фазы гидрофобная жидкость, содержащая частицы, удаляется через клапан 27 в сепаратор 28, разделяющий частицы и газ, в котором понижается давление или повышается температура для перехода неполярной жидкости в газообразное состояние. Винтовой транспортер 30, приводимый в действие двигателем 31, подает сухой сыпучий материал 32 на хранение, для использования по предназначению или дальнейших стадий обработки, в то время как неполярный газ 29 собирается для повторного использования. Неполярный газ, содержащий некоторое количество проникшего в него через винтовой транспортер 30 воздуха 34, сжимается ротационным компрессором 33 и переходит в жидкое состояние. Перед выпуском проникшего воздуха в атмосферу смесь неполярной жидкости и воздуха направляется в конденсатор 24 так, что давление паров неполярной жидкости снижается, уменьшая тем самым потери неполярной жидкости. После завершения конденсации воздушный клапан 35 обеспечивает выход воздуха из конденсатора 24.

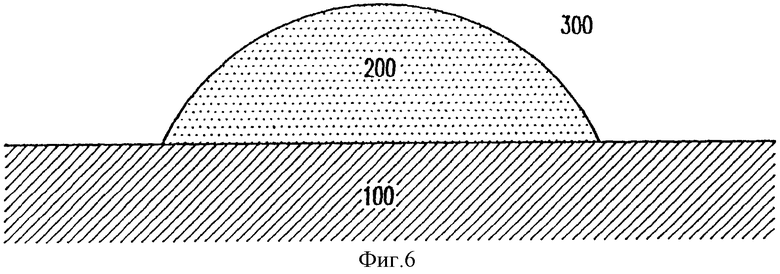

На фиг.6 показана капля гидрофобной жидкости 200, находящейся на поверхности гидрофобной частицы 100, погруженной в воду 300. Когда гидрофобная жидкость 200 вытесняет воду 300 с поверхности 100, площадь поверхности контакта частицы и гидрофобной жидкости 200 увеличится за счет поверхности контакта поверхности частицы 100 и воды 300. Для того, чтобы вытеснение воды происходило самопроизвольно, связанная с ним свободная энергия ΔGdis должна быть отрицательной и выражаться следующим образом

ΔGdis= (γ12+γ23-γ13)dA, (1)

где γ12 - межповерхностное натяжение на границе между поверхностью частицы 100 и гидрофобной жидкостью 200; γ23 - то же, между гидрофобной жидкостью 200 и водой 300; γ13 - то же, между поверхностью частицы 100 и водой 300; dA - изменение площади поверхности контакта поверхности частицы и гидрофобной жидкости. При делении членов уравнения (1) на dA получаем следующее неравенство:

(dGdis/dA) = (γ12+γ23-γ13)<0, (2)

где dGdis/dA - свободная энергия замещения на единицу площади поверхности. В это неравенство можно ввести следующие соотношения, известные в широком смысле как уравнение Фоукса

где γ1 - сила поверхностного натяжения частицы, γ2 - сила поверхностного натяжения гидрофобной жидкости, γ3 - сила поверхностного натяжения воды, надстрочный индекс d обозначает дисперсионный компонент соответствующей силы поверхностного натяжения, а надстрочный индекс р обозначает ее полярный компонент. Неравенство (2) может быть представлено в виде

из которого можно получить следующее соотношение:

которое представляет собой термодинамический критерий для процесса обезвоживания согласно первому варианту изобретения.

Член неравенства 2γ2 выражает работу когезии углеводородосодержащей жидкости, в то время как первый, второй и третий члены правой части неравенства представляют работу адгезии между соответственно частицей и маслом, маслом и водой, частицей и водой. Поэтому неравенство (7) может быть качественно выражено в следующем виде:

утверждающем, что для вытеснения гидрофобной жидкостью воды с поверхности частицы работа когезии жидкости должна быть меньше суммы работы адгезии жидкости к частице и работы адгезии жидкости к воде, из которой вычитается работа адгезии воды к частице. Как правило, работа адгезии гидрофобной жидкости к воде значительно меньше работы адгезии между гидрофобной частицей, например углем, и гидрофобной жидкостью. Поэтому термодинамический критерий обезвоживания путем вытеснения требует, чтобы энергия взаимодействия между гидрофобной жидкостью и частицей превышала энергию взаимодействия между частицей и водой, а также чтобы их разность превышала работу когезии гидрофобной жидкости.

Исходя из приведенного выше термодинамического обоснования, неполярные жидкости, которые могут применяться для обезвоживания согласно настоящему изобретению, должны иметь высокое, насколько это возможно, сродство с обезвоживаемыми частицами, а сами частицы - обладать как можно более сильными гидрофобными свойствами. Процесс обезвоживания, основанный на вытеснении, будет исключительно эффективен применительно к таким гидрофобным видам угля, как битуминозный и антрацитный уголь, добываемый в восточных регионах США. Взаимодействие между частицей и гидрофобной жидкостью протекает в форме гидрофобных сил, впервые измеренных и упомянутых в научной литературе Израэлачивили и Пэшли в 1984 г.

Другим важным критерием пригодности гидрофобной жидкости является величина ее работы когезии, которая должна быть как можно меньшей. В то же время неполярные жидкости, применяемые в процессах, предлагаемых данным изобретением, должны иметь давление пара, достаточно высокое для поддержания их газообразного состояния при комнатной температуре, но чтобы при этом была обеспечена возможность их перевода в жидкое состояние путем изменения давления.

Подходящие неполярные жидкости, соответствующие этим критериям, включают в себя нормальные предельные углеводороды (такие как этан, пропан, бутан и изобутан) и углекислый газ (хотя углекислый газ не способен плавать на поверхности воды, как показано на фиг.5 и 6). Наиболее удачным вариантом неполярной жидкости, применяемой для обезвоживания, может стать бутан, сжижаемый при избыточном давлении 25...35 фунтов силы на квадратный дюйм (1,8.. .2,5 кгс/см2) и комнатной температуре. Также возможно применение смесей неполярных жидкостей (например, состоящих из 5...95% бутана и 5...95% пропана), что может быть выгодно с точки зрения стоимости и безопасности процесса.

Процесс, осуществляемый в соответствии с настоящим изобретением, иллюстрируется далее на следующем примере. Битуминозный уголь (размер частиц соответствует числу отверстий сита на линейный дюйм, равному 0,400) из питтсбургского угольного разреза 8 был диспергирован в водопроводной воде для приготовления шламма с весовой долей угля 5%. Отобранный образец угля хранился в морозильной установке для предотвращения потери его поверхностью гидрофобных качеств вследствие поверхностного окисления. Примерно 75 мл шламма были помещены в медную трубку, имеющую по одному клапану на каждом конце. Внутрь трубки, находившейся в вертикальном положении, через клапан нижнего конца была впущена газовая струя бутана. Накачка газа бутана продолжалась до тех пор, пока давление в трубке не достигло значения, при котором газообразный бутан переходит в жидкое состояние. После закрытия клапана нижнего конца трубки уголь, вода и жидкий бутан были перемешаны путем встряхивания трубки от руки. Затем трубка была снова установлена вертикально для статического разделения фаз смеси. Вода медленно сливалась из трубки через открытый нижний клапан. Когда вслед за водой из трубки начала выходить смесь угля и бутана, клапан был закрыт. В этот момент содержимое трубки представляло собой преимущественно уголь и бутан в жидком виде. Бутан был отделен от угля путем открытия верхнего клапана, в результате чего бутан имел возможность покинуть медную трубку в газообразном состоянии. Уголь был высыпан из медной трубки и исследован на содержание влаги. Содержание влаги в обработанном угле составило 3,6%.

Процесс, подобный описанному, может обеспечить обезвоживание мелких частиц такого материала, как уголь, с начальным содержанием воды, находящимся в широком диапазоне значений (10...98% по массе). По достижимому конечному содержанию воды (например, менее 20% по массе) предлагаемый процесс сопоставим с процессом термической сушки, но требует, по сравнению с ним, гораздо меньше энергии. С применением данного процесса можно легко осушить уголь до уровня содержания влаги менее 5%. Фиг.7а и 7b иллюстрируют причину, по которой описанный процесс обезвоживания должен быть дешевле термической сушки. При термической сушке для удаления молекул воды, расположенных в виде многомолекулярных слоев, требуется большое количество теплоты, превышающее уровень скрытой теплоты испарения. В отличие от такого процесса для осуществления процесса обезвоживания, основанного на вытеснении, согласно настоящему изобретению необходима энергия, используемая для замещения молекул воды лишь в первом мономолекулярном слое. Единственным довольно энергоемким этапом предлагаемого процесса является восстановление гидрофобной жидкости для ее повторного применения, однако потребление энергии в данном случае минимально по сравнению с термической сушкой.

Вытеснение воды неполярной, легко восстанавливаемой жидкостью позволит сэкономить значительные энергоресурсы, благодаря тому, что отпадает необходимость испарения этой воды. Поскольку данный процесс применим для шламмов с широким диапазоном доли твердых частиц, для получения продукта с заданным качеством не требуется выполнение каких-либо других обезвоживающих процедур. Процесс является менее пылеобразующим и взрывоопасным, так как не применяется нагрев. Процесс позволяет без особых сложностей проводить обработку даже мельчайших частиц (например, с размерами порядка от микронов до миллиметров).

Согласно второму варианту осуществления изобретения гидрофобные свойства поверхностей частиц изменяются с целью повышения термодинамической эффективности механического обезвоживания. Это изменение происходит вследствие добавления в смесь или шламм воды и частиц растворимых или диспергируемых в воде гидрофобизирующих реактивов одноразового применения. Гидрофобизирующий реактив (гидрофобизатор) выбирается таким образом, чтобы при изменении химических свойств поверхности частицы угол ее смачивания водой увеличился, что облегчило бы удаление воды с поверхности частицы. Предпочтительным является увеличение угла смачивания до 80... 90o или большей величины. Как отмечено выше, если угол смачивания больше 90o, обезвоживание протекает самопроизвольно.

Для обеспечения контакта с поверхностью обезвоживаемых частиц гидрофобизатор должен быть растворимым или диспергируемым в воде (например, в виде эмульсии). Твердые или нерастворимые реактивы не смогут распределиться по поверхности обезвоживаемых частиц после простого добавления реактива к смеси частиц и воды. Поэтому необходим однократно используемый реактив, который можно ввести непосредственно в смесь или шламм воды/частиц, растворяющийся и распределяющийся по поверхности частиц в их смеси или шламме с водой. Распределению гидрофобизатора может способствовать перемешивание смеси или шламма воды/частиц после добавления гидрофобизирующего реактива. Смесь частиц и воды, в которую введен гидрофобизатор, должна содержать 5...99% воды. Изобретение осуществимо при наличии в смесях большой доли твердых частиц, например при содержании воды в пределах 10...60%. При необходимости перед введением гидрофобизатора в смесь из нее может быть удалена вся свободная вода или ее основная масса путем фильтрации, процеживания или другими способами. Однако предполагается, что наличие в смеси некоторого количества свободной воды (5...99%) перед введением гидрофобизатора благоприятствует его последующему распределению по поверхности частиц.

Примером использования гидрофобизаторов согласно данному изобретению являются гидрофобные полимеры с малым молекулярным весом или смеси полимеров. Молекулярный вес гидрофобных полимеров составляет предпочтительно от 5.000 до 20.000.000 дальтон. Наиболее предпочтительными границами молекулярного веса гидрофобных полимеров являются 50.000 и 10.000.000 дальтон. Полимеры с более высоким молекулярным весом, как правило, обладают намного большей вязкостью и не растворяются в воде. В группу пригодных гидрофобных полимеров входят полиметакрилаты, полиакрилаты, полисилоксаны, гидрофобные полиакриламиды, полипропиленовые гликоли и гидрофобные эмульсионные полимеры.

Определение гидрофильно-липофильного числа (ГЛЧ) относится к эмпирическому способу количественной оценки поверхностной активности поверхностно-активного вещества, основывающемуся на его молекулярном строении. Впервые этот способ был разработан Гриффином (см.: Дж. Гриффин, "Soc. Cosmet. Chem. ", 1949, том 311). Значения ГЛЧ находятся в пределах от 0 до 20. Верхней области этого диапазона соответствуют гидрофильные поверхностно-активные вещества, обладающие высокой растворимостью в водной среде и действующие как растворяющие, моющие вещества, и стабилизаторы эмульсий масла в воде. Нижней области диапазона значений ГЛЧ соответствуют поверхностно-активные вещества с низкой растворимостью, действующие как растворители воды в маслах и хорошие стабилизаторы эмульсий воды в маслах.

Другим примером гидрофобизаторов являются такие поверхностно-активные вещества, как жирные эфиры и масла, этоксилированные жирные эфиры и масла, алкильные поверхностно-активные вещества с короткими цепочками (например, С6 или меньше) и алкил-арильные поверхностно-активные вещества (например, С12 или меньше), неионизирующиеся поверхностно-активные вещества с низкими значениями ГЛЧ (например, 10 или меньше), а также их смеси. В отличие от многих поверхностно-активных веществ, используемых для улучшения смачиваемости частиц, в данном случае поверхностно-активные вещества подбираются для повышения эффективности обезвоживания частиц путем улучшения их гидрофобных качеств. Поверхностно-активные вещества с длинными цепочками имеют склонность адсорбироваться в гидрофобные поверхности таких материалов, как уголь, с обратной ориентацией. В таких условиях полярные группы поверхностно-активных веществ направлены в стороны водной фазы, делая поверхность более гидрофильной. Такой ситуации можно избежать, если применять поверхностно-активные вещества с более короткими цепочками. Оптимальных результатов можно достигнуть при длине цепочек, равной 2...8. При правильном подборе длины цепочек гидрофобная сила притяжения, действующая между углеводородным хвостом и поверхностью частицы, становится меньше, чем сила притяжения между полярной группой поверхностно-активных веществ и полярными (или гидрофильными) участками на поверхности частицы. В этом случае поверхностно-активное вещество может адсорбироваться выборочно на гидрофильных участках поверхности угольной частицы с нормальной ориентацией, при которой полярные головки соприкасаются с поверхностью, а хвосты углеводородов направлены в сторону водной фазы, увеличивая тем самым общую гидрофобность частицы.

Концентрация гидрофобизатора, добавляемого в смесь или шламм воды/частиц, не должна быть очень высокой. Оптимальные результаты получены при использовании 1...40 фунтов (0,45...18 кг) гидрофобизатора на тонну частиц. Например, поверхностно-активные вещества, введенные в угольный шламм с содержанием воды 98% в пропорции 2...8 фунтов (0,9...3,6 кг) на тонну угольных частиц, позволили осуществить обезвоживание до 5%-ного содержания воды. В смесь или шламм воды/частиц не следует вводить большое количество гидрофобизатора, так как его задачей является обезвоживание частиц, а не добавление веса поверхностно-активного вещества к весу частиц.

После введения гидрофобизатора в смесь воды/частиц и выдержки определенного времени, необходимого для распространения гидрофобизатора в смеси и его распределения по поверхности частиц, воду можно удалять механическими средствами. Среди подходящих механических способов - центрифугирование, вакуумная фильтрация, фильтрация под давлением и т.п. Химическая обработка гидрофобизатором, предшествующая механическому обезвоживанию, делает его более быстрым и дешевым. Кроме того, результатами подтверждено существенное возрастание эффективности удаления воды из материала в случае предварительного изменения гидрофобных качеств частиц материала. Например, легко преодолевался 20%-ный уровень влажности, а полученное в результате обезвоживания конечное содержание влаги составляло 1...2%. Для обеспечения промышленной применимости желательно осушать материал до уровня ниже 20%, а наиболее предпочтительным является содержание воды менее 5...10%.

Простая процедура удаления воды из смеси заключается в размещении частиц на фильтроэлементе или сите, при котором вода просачивается и сливается через его отверстия, и продувке поверхности частиц газом, например воздухом. Благодаря тому, что угол смачивания поверхности частиц изменен до продувки сыпучего материала струей воздуха, вода отрывается от частиц очень легко или даже самопроизвольно. Когда в качестве механических средств удаления воды использовалась воздушная струя, хорошие результаты достигались при давлении воздуха 10...140 фунтов силы на квадратный дюйм (0,7...9,8 кгс/см2). Температура газа или воздуха может быть на уровне температуры окружающей среды (например, 20...35oС). Кроме того, воздух или газ перед продувкой поверхности частиц может быть слегка подогрет (например, до 75oС).

Существенной особенностью данного изобретения является то, что необходимость нагрева частиц, как правило, отсутствует. Таким образом процесс позволяет получить на выходе очень сухой материал без затрат, сопутствующих процедурам термической сушки.

Уголь из карьера Лоуэр Киттанинг (размер частиц соответствует числу отверстий сита на линейный дюйм, равному -100) был диспергирован в воде до состояния шламма с содержанием твердой фазы 13,8%. В шламм был введен гидрофобный полимер (полиметил-гидросилоксан) из расчета 13 фунтов (5,6 кг) на тонну сухого угля. Для полного растворения растворимого в воде гидрофобного полимера шламм перемешивался в течение одной минуты. Затем шламм был подвергнут вакуумной фильтрации с применением лабораторной стеклянной фильтрующей крупнопористой воронки Бухнера. Фильтрация проводилась несколько раз в течение различных отрезков времени. Обезвоженные образцы угля доставались из фильтрующей воронки и исследовались на содержание влаги. После пятиминутной фильтрации содержание воды понизилось до 8,9%. В оценочных экспериментах, проводимых без вспомогательных обезвоживающих добавок, содержание влаги после удаления воды составило 29%.

Уголь из карьера Лоуэр Киттанинг (размер частиц соответствует числу отверстий сита на линейный дюйм, равному -100) был смешан с водой до состояния шламма с содержанием твердой фазы 20%. В шламм был введен растворимый в воде гидрофобный полимер (полиметил-гидросилоксан) из расчета 13 фунтов (5,6 кг) на тонну сухого угля. Для полного растворения реактива и последующей адсорбции его молекул в поверхность частиц угля шламм перемешивался в течение одной минуты, в результате чего угольные частицы приобрели гидрофобные качества. Затем шламм был подвергнут вакуумной фильтрации. В оценочных экспериментах, проводимых без вспомогательных обезвоживающих добавок, содержание влаги после удаления воды составило 26%. Использование вспомогательных обезвоживающих добавок позволило снизить содержание влаги до 11%. Эти результаты продемонстрировали, что вспомогательные обезвоживающие добавки могут применяться в шламмах с высоким процентным содержанием твердой фазы.

Образец угля (размер частиц соответствует числу отверстий сита на линейный дюйм, равному - 100) из питтсбургского угольного разреза 8 был использован в экспериментах по обезвоживанию. Данный образец угля представлял собой чистый уголь, полученный с применением флотационной колонны в усовершенствованном гравитационном сепараторе. Угольный образец был диспергирован в воде, доля твердой фазы составила при этом 2%. В качестве вспомогательной обезвоживающей добавки использовалась смесь поверхностно-активных веществ, состоящая из жирных эфиров и бутанола (поверхностно-активное вещество с короткими цепочками). Вспомогательные обезвоживающие вещества вводились в шламм в пропорции 3. . .40 фунтов (1,4...18,0 кг) на тонну угля. Для обеспечения достаточной степени растворенности и дисперсности вспомогательных обезвоживающих веществ шламм перемешивался после их введения в течение одной минуты. Затем угольный шламм был подвергнут вакуумной фильтрации под давлением 25 фунтов силы на квадратный дюйм (1,8 кгс/см2) в течение двух минут. Фильтрация проводилась с использованием керамической фильтрующей воронки Бухнера с фильтровальной среднепористой бумагой. Ниже приведены результаты, полученные с использованием вспомогательных обезвоживающих добавок, вводимых в различных пропорциях к сухой угольной массе. При введении добавки из расчета 38 фунтов (17,1 кг) на тонну угля уровень содержания влаги был понижен до 1,4%. При меньших дозах введенных реактивов процентное содержание воды было более высоким, однако все результаты обезвоживания с применением вспомогательных реактивов намного превзошли результаты, полученные в аналогичных условиях эксперимента без их применения.

Дозировка вспомогательных обезвоживающих веществ (кг/тонна угля) - Полученное содержание влаги,%

0 - 34,8

1,4 - 10,1

3,6 - 5,7

17,1 - 1,4

Серия опытов по обезвоживанию была проведена также с концентратами сульфидов свинца и цинка, полученными в процессе лабораторных флотационных экспериментов. Концентраты были добыты на руднике Ред Дог, штат Аляска. Каждый концентрат был диспергирован в воде при содержании твердой фазы 10%. В шламм каждого минерала была введена смесь поверхностно-активных веществ с короткими цепочками (бутанол) и длинными цепочками (жирные эфиры), затем шламм перемешивался в течение одной минуты для того, чтобы реактивы адсорбировались в поверхность частиц минералов. После этого шламм был подвергнут вакуумной фильтрации под давлением 25 фунтов силы на квадратный дюйм (1,8 кгс/см2) в течение одной минуты.

В случае, когда вспомогательные обезвоживающие реактивы не применялись, уровень содержания влаги был уменьшен до 17% для цинкового концентрата и до 17,6% - для свинцового концентрата. При введении в шламм вспомогательных обезвоживающих реактивов из расчета 9 фунтов (4,1 кг) реактива на тонну минерала уровень содержания влаги был уменьшен до 11,2% для цинкового концентрата и до 11% - для свинцового концентрата. Результаты опытов показали, что с помощью вспомогательных обезвоживающих веществ можно значительно понизить содержание воды в материале. При увеличении количества вводимого реактива был достигнут еще более низкий уровень содержания воды - 9%.

Несмотря на то, что изобретение описано в рамках предпочтительных вариантов его осуществления, для специалистов в данной области техники должно быть очевидным, что данное изобретение может быть практически воплощено также в ином виде, не выходящем за пределы патентных притязаний, изложенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ РАЗДЕЛЕНИЯ И ОБЕЗВОЖИВАНИЯ ТОНКОДИСПЕРСНЫХ ЧАСТИЦ | 2013 |

|

RU2644181C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ И ДЕМИНЕРАЛИЗАЦИИ МЕЛКИХ ЧАСТИЦ | 2016 |

|

RU2736757C2 |

| Способ получения гидрофобных материалов | 2018 |

|

RU2681017C1 |

| МЕТОД И АППАРАТ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗЫ С ПРИМЕНЕНИЕМ СВЕРХРАСТВОРИТЕЛЯ ЦЕЛЛЮЛОЗЫ И ЛЕГКОЛЕТУЧИХ РАСТВОРИТЕЛЕЙ | 2009 |

|

RU2509778C2 |

| СПОСОБЫ УЛУЧШЕНИЯ ЦЕНТРОБЕЖНОЙ ФИЛЬТРАЦИИ | 2002 |

|

RU2335344C2 |

| ЦЕНТРОФУГА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ УГЛЯ И ДРУГИХ МАТЕРИАЛОВ | 1935 |

|

SU47992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО ПОРОШКА | 1993 |

|

RU2109698C1 |

| Способ гидрофобизации поверхности полидисперсных материалов | 1981 |

|

SU975671A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ГИДРОФОБИЗАЦИИ ОСАДОЧНЫХ И МЕТАМОРФИЧЕСКИХ КАРБОНАТНЫХ ПОРОД | 2001 |

|

RU2211206C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ОБРАБОТКИ НЕКОКСУЮЩЕГОСЯ УГЛЯ С ПОЛУЧЕНИЕМ СТАБИЛЬНОГО ПОЛУКОКСА (ВАРИАНТЫ) | 1996 |

|

RU2098450C1 |

Изобретение относится к удалению влаги из мелких частиц. К влажному сыпучему материалу добавляют гидрофобизирующее вещество. Покрыв поверхность частиц, гидрофобизирующий реактив придает частицам улучшенные гидрофобные качества и увеличивает угол смачивания их поверхности водой. После изменения гидрофобных качеств частиц влага может быть удалена механическим способом, например продувкой сжатым воздухом. Вследствие того, что гидрофобизирующее вещество усиливает склонность частиц отталкивать воду, вода легко удаляется с поверхности частиц при умеренных давлении и температуре. Вода может быть удалена также путем добавления к влажному материалу сжиженного газа, который вытесняет капли воды с поверхности материала, который впоследствии подсушивается за счет испарения сжиженного газа. Технический эффект - создание экономичного, безопасного и эффективного способа обезвоживания широкого спектра материалов, включая частицы угля, глину, минералы сульфидов, соединения фосфора, минералы оксидов металлов, металлы и сыпучие отходы. 4 с.п. ф-лы, 7 ил.

Приоритет по пунктам:

17.04.1995 по пп. 1-3;

18.04.1994 по п. 4.

| US 4207186 А, 10.06.1980 | |||

| Способ обезвоживания сыпучих материалов | 1973 |

|

SU605627A1 |

| Способ обезвоживания водных суспензий | 1970 |

|

SU522785A3 |

| DE 3019618 А1, 26.11.1981 | |||

| US 4484928 А, 27.11.1984 | |||

| US 5178774 А, 12.01.1993. | |||

Авторы

Даты

2002-05-10—Публикация

1995-04-17—Подача