Изобретение относится к способам ультразвуковой дефектоскопии трубопроводов большой протяженности, главным образом, магистральных нефтепроводов, нефтепродуктопроводов, а также газопроводов при условии обеспечения акустической связи между ультразвуковыми датчиками и стенками трубопровода (например, с помощью жидкостной пробки) путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, преобразования и записи данных измерений в накопитель цифровых данных в процессе пропуска и обработки полученных данных после выполнения пропуска с целью идентификации дефектов стенок трубопровода, определения параметров идентифицированных дефектов и их положения на трубопроводе.

Известен способ внутритрубной ультразвуковой дефектоскопии [1]-[4] путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема соответствующих отраженных ультразвуковых импульсов.

Известен также способ внутритрубной ультразвуковой дефектоскопии [5]-[8] методом толщинометрии путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих ультразвуковых импульсов, отраженных от внутренней и внешней стенок трубопровода, измерения времени хода указанных импульсов.

Выполнение измерений с точностью, достаточной для обнаружения, идентификации дефектов и определения их параметров, требует использования накопителей большой емкости, тогда как для снаряда, продвигающегося внутри трубопровода, объем для размещения накопителей данных ограничен.

Использование стандартных средств сжатия объема данных, записанных в файлы, независимо от физической природы данных сопровождается несколькими проходами данных. При небольшом количестве проходов сжатие не эффективно. Использование архивирующих алгоритмов типа zip, arj, rar и других подобных эффективных средств сжатия сопровождается большим количеством проходов сжимаемых данных, при этом количество проходов и, соответственно, время архивации зависит от типа и характера данных и не ограничено сверху. По этой причине время обработки данных может превышать зарезервированное и приводить к сбоям при обработке последующих данных и, соответственно, к потере части данных.

Известен способ внутритрубной ультразвуковой дефектоскопии [9] методом толщинометрии путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих ультразвуковых импульсов, отраженных от внутренней и внешней стенок трубопровода, измерения времени хода указанных импульсов.

Способ характеризуется тем, что значения, соответствующие толщине стенки трубопровода в допустимых пределах, отбрасываются, а записываются только значения, соответствующие толщине стенки, меньшей допустимой.

При дефектоскопии трубопроводов, в которых имеются трубы с толщиной стенки, выходящей за допустимые пределы для контролируемого трубопровода, измеренные данные с части трубопровода, соответствующие таким трубам, записывают в полном объеме даже при отсутствии дефектов в стенках указанных труб.

Известен способ внутритрубной ультразвуковой дефектоскопии [10] методом толщинометрии путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих ультразвуковых импульсов, отраженных от внутренней и внешней стенок трубопровода, измерения времени хода указанных импульсов.

Способ характеризуется тем, что из измеренных значений следующие подряд значения, которые отклоняются в пределах заранее определенного диапазона значений, записывают как функцию числа следующих подряд значений.

При дефектоскопии трубопроводов из труб разных типов и с различной толщиной стенки (с разницей в толщине стенки, превышающей погрешность измерения толщины и, соответственно, заданную ширину интервала) измеренные данные с части трубопровода, соответствующие номинальной толщине стенки для труб данного участка, не попадают в заранее заданный интервал и не сжимаются (не компрессируются).

Прототипом заявленного способа является способ внутритрубной ультразвуковой дефектоскопии трубопроводов [11] путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных импульсов, соответствующих указанным зондирующим импульсам, получения данных о временных промежутках, соответствующих времени хода указанных импульсов, преобразования и хранения данных измерений.

В процессе преобразования данных формируют последовательность полученных значений времени хода ультразвуковых импульсов, вычисляют и записывают в накопитель число полученных значений последовательности, лежащих в некотором диапазоне значений.

Способ характеризуется тем, что указанный диапазон значений задают номинальным значением и окном, симметричным относительно номинального значения. Номинальное значение определяют для каждой последовательности полученных значений путем усреднения значений последовательности.

К основному недостатку указанного способа относится то, что при наличии в стенке контролируемой трубы расслоений металла большой протяженности и подобных дефектов среднее значение лежит, как правило, вне диапазона, соответствующего номинальной толщине стенки трубопровода, и вне диапазона, соответствующего расслоению металла. В результате этого ни значения, соответствующие номинальной толщине стенки, ни значения, соответствующие расслоениям, не попадают в диапазон около среднего значения и, таким образом, не сжимаются (не компрессируются).

Заявленный способ внутритрубной ультразвуковой дефектоскопии трубопроводов выполняют путем пропуска внутри трубопровода снаряда-дефектоскопа с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных импульсов, соответствующих указанным зондирующим импульсам, получения данных о временных промежутках, соответствующих времени хода указанных импульсов, преобразования и хранения данных измерений, в процессе указанного преобразования данных формируют последовательность указанных полученных значений времени хода ультразвуковых импульсов, вычисляют и записывают в накопитель число полученных значений последовательности, лежащих в некотором диапазоне значений.

Заявленный способ отличается от способа по прототипу тем, что в процессе преобразования данных находят область значений некоторой ширины, в которой лежит наибольшее число полученных значений указанной последовательности, определяют указанный диапазон значений, в котором, по крайней мере, одно значение относится к найденной области значений, записывают в указанный накопитель также код, однозначно соответствующий указанной области значений и/или указанному диапазону значений.

Основной технический результат, получаемый в результате реализации заявленного изобретения - уменьшение объема накопителей данных, необходимых для дефектоскопии трубопровода заданной протяженности, или увеличение контролируемой за один пропуск дистанции трубопровода при заданном объеме накопителей данных.

Механизм достижения указанного технического результата состоит в том, что при обработке измеренных данных, соответствующих расслоениям в стенке трубы, участкам трубы с коррозионными дефектами большой протяженности, последовательностям данных, соответствующих стыку труб с разной толщиной стенок, согласно заявленному способу находят диапазон, соответствующий не среднему значению, а наиболее вероятному значению в последовательности значений. Найденный диапазон соответствует либо номинальной толщине стенки трубы (какой бы толщины она ни была), либо расслоению в стенке, либо номинальной толщине стенки одной из труб в стыке труб разной толщины, либо наиболее часто повторяющемуся значению глубины коррозионного повреждения большой протяженности. Во всех указанных и подобных случаях наиболее часто повторяющиеся значения (в пределах ширины диапазона) в последовательности компрессируются.

Полученные значения, выходящие за пределы указанного ранее диапазона значений, непосредственно записывают в накопитель цифровых данных.

В развитие заявленного изобретения определяют среднее значение указанного ранее диапазона значений, в накопитель цифровых данных записывают найденное среднее значение указанного диапазона значений и число следующих подряд полученных значений в последовательности, лежащих в указанном диапазоне значений.

В общем случае искомая область значений и диапазон значений могут не совпадать. Так, ширина диапазона задает разрешающую способность дефектоскопа и объем сжимаемых (компрессируемых) данных. Ширина искомой области значений определяет время выполнения алгоритма по поиску области.

Указанный диапазон значений однозначно соответствует указанной ранее области значений по заранее определенному правилу.

В одном из вариантов реализации заявленного способа указанный диапазон значений совпадает с найденной областью значений. Такой вариант позволяет получить наибольшую степень сжатия при отсутствии ограничения на время выполнения алгоритма.

В другом варианте реализации способа ширина указанного диапазона значений прямо пропорциональна ширине найденной области значений. Такой вариант позволяет оптимизировать ширину искомой области значений под аппаратные возможности средств обработки данных дефектоскопа, не меняя при этом ширину указанного ранее диапазона значений и, соответственно, разрешающую способность дефектоскопа.

В развитие изобретения для нахождения указанной ранее области значений берут в расчет некоторую часть полученных значений из указанной ранее последовательности. Предпочтительно, если указанную область значений находят из некоторого интервала полученных значений указанной ранее последовательности, соответствующей ультразвуковым импульсам, отраженным от области пространства в пределах стенки трубопровода.

Такое ограничение позволяет исключить из анализа по определению наиболее вероятных полученных значений данные, не несущие физической информации о толщине стенки, например, данные, соответствующие ультразвуковым импульсам, отразившимся от внутренней стенки трубопровода и не отразившимся от внешней стенки, а также ультразвуковым импульсам, отразившимся от границ раздела сред за пределами внешней стенки трубопровода.

Указанная ранее ширина диапазона значений составляет 0,3-10% максимально допустимого полученного значения в указанной ранее последовательности. Реализация способа при меньшей ширине диапазона приводит к неоправданному (с учетом достаточного разрешения для целей дефектоскопии) уменьшению разрешения и, соответственно, увеличению объема сжатых (компрессированных) данных. При большей ширине диапазона соответственно увеличивается разрешение, особенно при контроле магистральных газопроводов, и затруднена идентификация дефектов стенки.

Количество значений в указанной ранее последовательности значений составляет 200-5000. В процессе измерений формируют последовательность оцифрованных значений времени хода указанных ранее ультразвуковых импульсов, разрядность указанных оцифрованных значений не менее 5. В предпочтительном варианте разрядность указанных оцифрованных значений не менее 7, что позволяет получать разрешение на уровне 0,2 мм на толщине стенки до 25 мм.

При числе полученных значений в последовательности, меньшем заявленного диапазона, снижается эффективность способа на бездефектных участках трубопроводов с постоянной толщиной стенки, поскольку при этом растет число формируемых последовательностей и, соответственно, число записей в накопителе на единицу длины трубопровода.

При числе полученных значений в последовательности, большем заявленного диапазона, соответствующем около 16 м по длине трубопровода, снижается эффективность способа на участках трубопровода с множественными дефектами типа "расслоение" и подобными дефектами, поскольку при наличии нескольких дефектов типа "расслоение" на одну последовательность при протяженности расслоения, большей протяженности бездефектного участка трубопровода, компрессии подвергаются значения, соответствующие только одному наиболее протяженному расслоению.

В процессе измерений принимают ультразвуковые импульсы, отраженные от внутренней и от внешней стенок трубопровода, импульсом, отраженным от внутренней стенки трубопровода, запускают счетчик временного промежутка между моментом прихода импульса, отраженного от внутренней стенки трубопровода, и моментом прихода импульса, отраженного от внешней стенки трубопровода.

Указанные ранее временные промежутки измеряют по моментам превышения заданного порога электрическим сигналом от ультразвукового датчика, соответствующим принятому ультразвуковому импульсу.

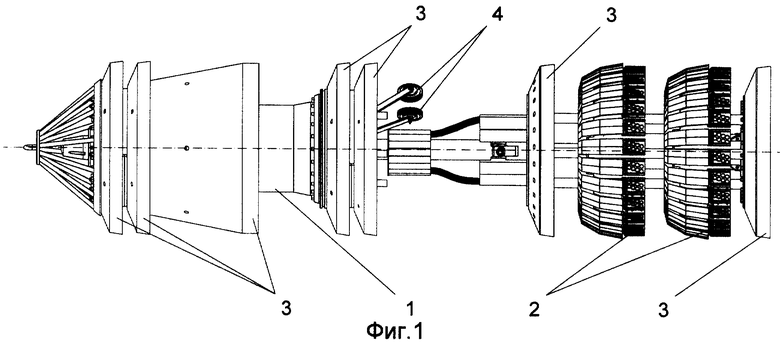

На фиг. 1 изображен внутритрубный ультразвуковой дефектоскоп в одном из конструктивных исполнений;

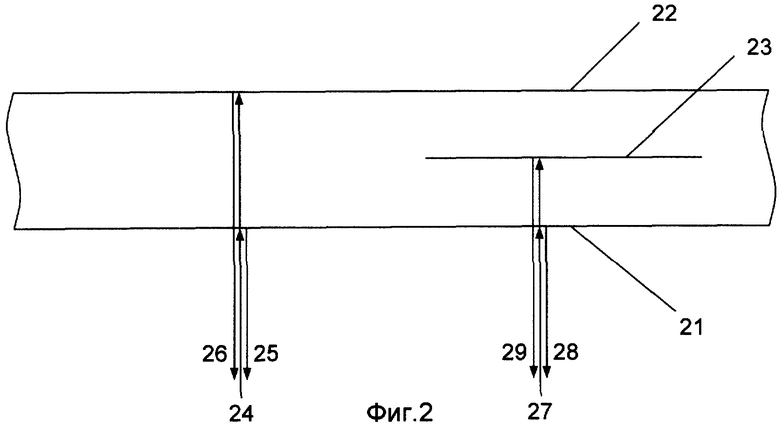

на фиг.2 изображена схема, иллюстрирующая ход зондирующих ультразвуковых импульсов на бездефектном участке трубы и на участке с дефектом типа "расслоение";

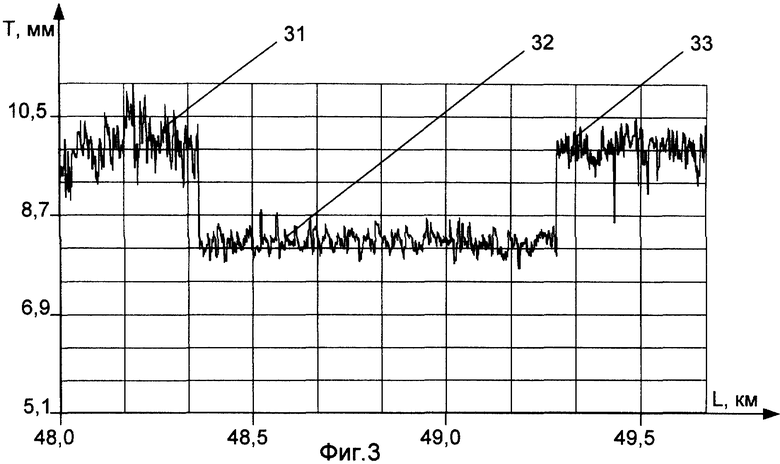

на фиг.3 изображена измеренная ультразвуковым дефектоскопом зависимость толщины стенки трубопровода от пройденной внутри трубопровода дистанции на некотором участке обследованного трубопровода;

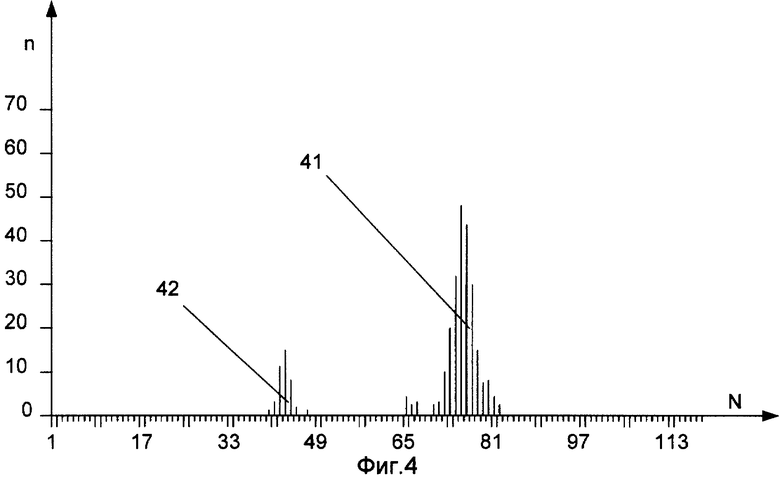

на фиг.4 изображена гистограмма, иллюстрирующая распределение измеренных значений толщины стенки трубопровода в некоторой последовательности значений, соответствующей обследованному участку трубопровода с дефектом типа "расслоение";

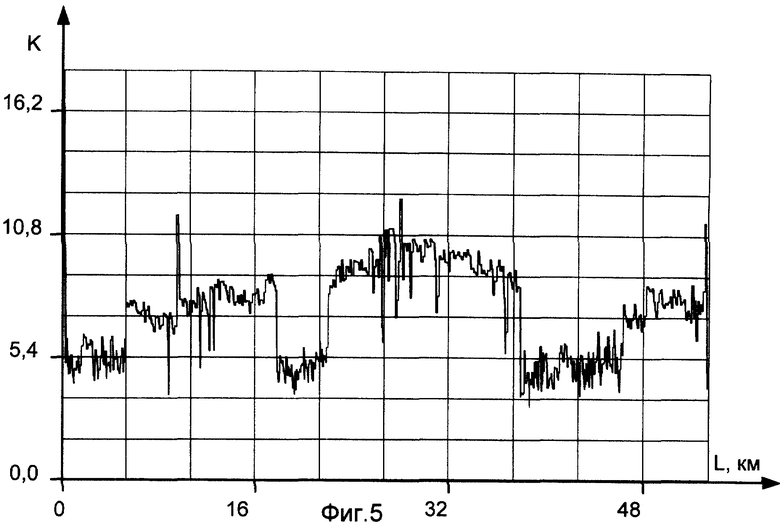

на фиг. 5 изображена зависимость коэффициента компрессии от пройденной внутри трубопровода дистанции для некоторого участка обследованного трубопровода;

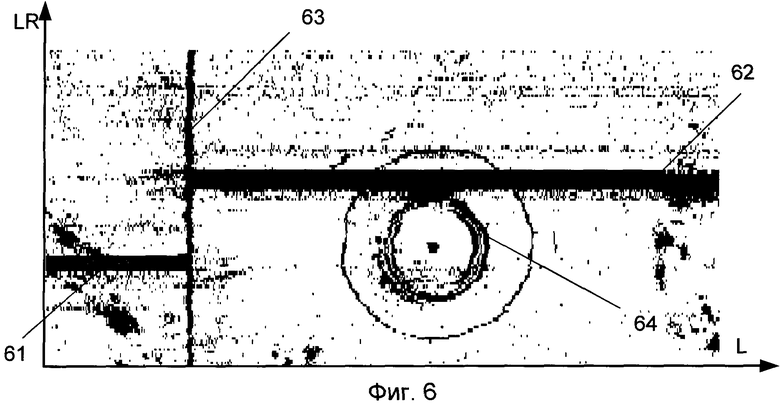

на фиг.6 изображено графическое отображение измеренных данных о толщине стенки трубопровода для некоторого участка обследованного трубопровода, позволяющее идентифицировать сварные швы;

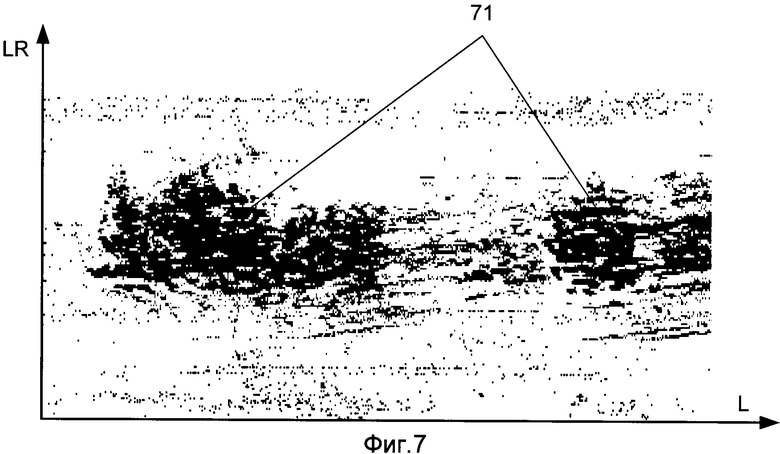

на фиг.7 изображено графическое отображение измеренных данных о толщине стенки трубопровода для некоторого участка обследованного трубопровода, позволяющее идентифицировать коррозионные потери металла.

В процессе исследований, направленных на поиск решений, позволяющих повысить степень сжатия данных при использовании разработанных и изготовленных в ЗАО "Нефтегазкомплектсервис" внутритрубных ультразвуковых снарядов-дефектоскопов для обследования трубопроводов номинальным диаметром от 10" до 56" со стенкой переменной толщины, был найден представленный способ дефектоскопии.

Изготовленные в предпочтительном исполнении снаряды-дефектоскопы имеют проходимость около 85% номинального диаметра трубопровода и минимальный проходимый радиус поворота около 1,5 диаметра трубопровода. Снаряды работают при температурах перекачиваемой среды от 0oС до +50oС и выдерживают давление среды до 80 атм. В снарядах реализованы виды взрывозащиты "Взрывонепроницаемая оболочка", "Специальный вид взрывозащиты" при токе потребления аппаратуры снарядов не более 9А.

Внутритрубный ультразвуковой дефектоскоп для обследования трубопровода диаметром 38"-56" с толщиной стенки 4-23,5 мм в одном из предпочтительных конструктивных исполнений изображен на фиг.1 и включает в себя: корпус 1, образующий взрывонепроницаемую оболочку, в которой располагается источник питания и электронная аппаратура для измерений, обработки и хранения получаемых данных измерений на основе бортового компьютера, управляющего работой снаряда-дефектоскопа в процессе его продвижения внутри трубопровода. В качестве источника питания устанавливаются аккумуляторные батареи или батареи гальванических элементов емкостью до 1000 А•ч.

В хвостовой части снаряда установлены ультразвуковые датчики 2, попеременно излучающие и принимающие ультразвуковые импульсы. Установленные на корпусе снаряда полиуретановые манжеты 3 обеспечивают центровку снаряда внутри трубопровода и обеспечивают продвижение снаряда потоком перекачиваемой по трубопроводу среды. Колеса установленных на корпусе дефектоскопа одометров 4 прижимаются к внутренней стенке трубопровода. При движении снаряда информация о длине пройденного пути, измеренная одометрами, записывается в накопитель бортового компьютера и позволяет после выполнения диагностического пропуска и обработки накопленных данных определить положение дефектов на трубопроводе и, соответственно, место последующей экскавации и ремонта трубопровода.

Устройство работает следующим образом.

Снаряд-дефектоскоп помещают в трубопровод и включают перекачку продукта (нефти, нефтепродукта) по трубопроводу. В процессе движения внутритрубного ультразвукового дефектоскопа внутри трубопровода ультразвуковые датчики периодически испускают ультразвуковые импульсы 24, 27 фиг.2, которые частично отражаются от внутренней стенки трубопровода 21, от внешней стенки трубопровода 22 или от области дефекта 23, например расслоения металла в стенке трубы. После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы 25, 28, отраженные от внутренней стенки, импульсы 26, отраженные от внешней стенки трубы, либо импульсы 29, отраженные от указанной области дефекта стенки.

Электрический импульс, запускающий ультразвуковой датчик на испускание ультразвукового импульса, одновременно запускает счетчик временного промежутка между моментом испускания ультразвукового импульса и моментом приема соответствующего ультразвукового импульса, отраженного от внутренней стенки трубы. Электрический импульс, идентифицированный средствами обработки сигналов как принятый ультразвуковым датчиком ультразвуковой импульс, останавливает счетчик временного промежутка, соответствующего ходу ультразвукового импульса до внутренней стенки и обратно, и одновременно запускает счетчик временного промежутка между моментом приема ультразвукового импульса, отраженного от внутренней стенки трубы, и моментом приема соответствующего ультразвукового импульса, отраженного от внешней стенки трубы или области дефекта.

Полученные цифровые данные о временных промежутках, соответствующих времени хода ультразвуковых импульсов, преобразуют и записывают в накопитель цифровых данных бортового компьютера.

В процессе указанного преобразования данных формируют последовательность из 512 полученных 7-разрядных цифровых значений времени хода ультразвуковых импульсов. Далее находят область значений шириной около 2% максимально допустимого значения в последовательности, в которой лежит наибольшее число значений последовательности. Находят диапазон значений для компрессии, который в предпочтительном исполнении совпадает с найденной областью значений. Вычисляют и записывают в накопитель число значений последовательности, лежащих в диапазоне значений (также около 2% максимально допустимого значения в последовательности), в котором лежит наибольшее число значений указанной последовательности.

Для каждой сформированной последовательности в накопитель цифровых данных записывают среднее значение указанного диапазона (в данном случае, совпадающее со средним значением найденной области значений) и число следующих подряд значений, лежащих в указанном диапазоне значений. Информация о среднем значении диапазона и заданном заранее численном значении ширины диапазона позволяет однозначно идентифицировать найденный диапазон.

Данные измерений обрабатывают и записывают в накопитель бортового компьютера, выполненный на элементах твердотельной памяти.

Фиг. 3 иллюстрирует зависимость толщины стенки трубопровода по длине трубопровода. Участки 31, 32 и 33 на фиг.3 соответствуют участкам трубопровода, на которых используются трубы с различной номинальной толщиной стенки: 10 мм для участка 31, 8,2 мм для участка 32 и 10 мм для участка 33. Разность в номинальной толщине составляет 1,8 мм, тогда как достигаемое в заявленном изобретении разрешение по толщине стенки достигает 0,2 мм. Очевидно, что использование заранее заданного допустимого диапазона значений толщины стенки, при попадании в который измеренные значения отбрасываются, при обследовании таких трубопроводов невозможно. Тогда как реализация заявленного способа позволяет компрессировать данные, соответствующие трубам каждого из указанных типов, в том числе соответствующие трубе одного из типов на участках стыков труб с разной толщиной стенок.

На фиг.4 изображена гистограмма, иллюстрирующая распределение измеренных значений толщины стенки трубопровода в последовательности из 512 значений, измеренных одним из ультразвуковых датчиков, соответствующей обследованному участку трубопровода протяженностью около 1,7 м с дефектом типа "расслоение". По оси N отложены оцифрованные значения времени хода ультразвуковых импульсов в стенке трубопровода. По оси n отложена плотность значений времени хода (количество каждого из цифровых значений в последовательности). В представленном варианте каждое оцифрованное значение соответствует интервалу вещественных (физических) значений шириной, равной единице. Наибольшая часть значений последовательности 41 фиг.4 соответствует номинальному значению толщины стенки трубопровода со средним значением 75, некоторая часть значений (позиция 42) со средним значением 43 соответствуют дефекту стенки трубопровода типа "расслоение" суммарной протяженностью около 25 см. Определение диапазона для компрессии по среднему значению в последовательности дает среднее значение 67.

При ширине диапазона 3 значения и использовании найденного среднего значения в последовательности компрессии будут подвергнуты около 1% данных в последовательности.

В заявленном способе определяют диапазон (в одном из предпочтительных исполнений шириной 3 значения), в котором лежит наибольшее число значений указанной последовательности, и найденный диапазон для представленной последовательности значений лежит в пределах от 74 до 76. При этом компрессии подвергаются около 25% данных в последовательности.

В другом исполнении при ширине диапазона 9 значений и использовании найденного среднего значения в последовательности компрессии будут подвергнуты около 6% данных в последовательности.

В заявленном же способе определяют диапазон шириной 9 значений, в котором лежит наибольшее число значений указанной последовательности, и найденный диапазон для представленной последовательности значений лежит в пределах от 72 до 80. При этом компрессии подвергаются около 78% данных в последовательности.

По завершении контроля заданного участка трубопровода снаряд-дефектоскоп извлекают из трубопровода и переносят накопленные в процессе диагностического пропуска данные на компьютер вне снаряда,

Последующий анализ записанных данных позволяет идентифицировать дефекты стенки трубопровода и определить их положение на трубопроводе с целью последующего ремонта дефектных участков трубопровода.

На фиг. 5 изображена зависимость коэффициента компрессии К от пройденной внутри трубопровода дистанции L для некоторого участка обследованного трубопровода. Коэффициент компрессии К определяется как отношение объема, занимаемого полученными ультразвуковыми данными при непосредственной записи в накопитель, к объему, занимаемому полученными ультразвуковыми данными, записанными в накопитель после компрессии.

На фиг.6 и фиг.7 представлены фрагменты графического представления данных, полученных в результате диагностического пропуска снаряда-дефектоскопа, позволяющие идентифицировать особенности трубопровода и дефекты его стенок. По оси L фиг. 6, фиг.7 отложена длина трубопровода по его оси, по оси LR отложена длина по периметру в плоскости сечения трубопровода. Черные точки на изображении показывают, что в этих местах на трубе отличие измеренного значения толщины стенки трубы от номинального для данного участка трубопровода больше некоторого порогового значения. На фиг.6 идентифицируются характерные особенности трубопроводов: продольные сварные швы 61 и 62 труб, сварной шов между трубами 63, вантуз 64. На фиг.7 изображены характерные коррозионные дефекты 71 трубопроводов, идентифицируемые в результате проведения внутритрубной ультразвуковой дефектоскопии по заявленному способу.

Источники информации

1. Патент РФ RU 2018817, МПК: G 01 N 29/10, дата публикации 30.08.94.

2. Патент РФ RU 2042946, МПК: G 01 N 29/04, дата публикации 27.08.95.

3. Патент РФ RU 2108569, МПК: G 01 N 29/04, дата публикации 10.04.98.

4. Патент США US 4162635, МПК: G 01 N 29/04, дата публикации 31.07.79.

5. Международная заявка W0 96/13720, МПК: G 01 N 29/10, дата публикации 09.05.96 (патентные документы-аналоги: US 5587534, СА 2179902, ЕР 0741866, AU 4234596, JP 3058352).

6. Европейский патент ЕР 0304053, МПК: G 01 N 29/00, дата публикации 15.03.95 (патентные документы-аналоги: US 4964059, СА 1292306, NO 304398, JP 1050903).

7. Европейский патент ЕР 0561867, МПК: G 01 N 29/04, дата публикации 26.10.94 (патентные документы-аналоги: WО 9210746, US 5497661, СА 2098480, DE 4040190).

8. Патент США US 5062300, МПК: G 01 N 29/06, дата публикации 05.11.91 (патентные документы-аналоги: СА 1301299, ЕР 0318387, DE 3864497, FR 2623626, JP 2002923).

9. Патент США US 5460046, МПК: G 01 N 29/24, дата публикации 24.10.95 (патентные документы-аналоги: ЕР 0684446, JP 7318336).

10. Европейский патент ЕР 0271670, МПК: G 01 N 29/04, дата публикации 13.12.95 (патентные документы-аналоги: US 4909091, СА 1303722, DE 3638936, NО 302322, JP 63221240).

11. Европейский патент ЕР 0616692, МПК: G 01 N 29/10, дата публикации 28.09.94 (патентные документы-аналоги: WО 9312420, US 5635645, СА 2125565, DE 4141123, JP 2695702).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2212660C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2194274C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2002 |

|

RU2205395C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2201590C1 |

| СПОСОБ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2205396C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ | 2001 |

|

RU2188413C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД | 2002 |

|

RU2205397C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2224247C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

Изобретение относится к способам ультразвуковой дефектоскопии трубопроводов большой протяженности и может быть использовано для обнаружения и идентификации дефектов магистральных нефтепроводов, нефтепродуктопроводов, а также газопроводов. Уменьшение объема накопителей данных или увеличение контролируемой за один пропуск дистанции при заданном объеме накопителей данных достигается за счет того, что пропускают внутри трубопровода снаряд-дефектоскоп с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускают в процессе пропуска зондирующие ультразвуковые импульсы и принимают отраженные импульсы, соответствующие указанным зондирующим импульсам. Получают данные о временных промежутках, соответствующих времени хода указанных импульсов, преобразовывают и хранят данные измерений. В процессе указанного преобразования данных формируют последовательность указанных полученных значений времени хода ультразвуковых импульсов, вычисляют и записывают в накопитель число полученных значений последовательности, лежащих в некотором диапазоне значений. В процессе преобразования данных находят область значений некоторой ширины, в которой лежит наибольшее число полученных значений указанной последовательности. Определяют указанный диапазон значений, в котором, по крайней мере, одно значение относится к найденной области значений, записывают в указанный накопитель также код, однозначно соответствующий указанной области значений и/или указанному диапазону значений. 12 з.п. ф-лы, 7 ил.

| Станак для намотки якорей электрических машин | 1976 |

|

SU616692A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2018817C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| DE 3638936 A1, 26.05.1988 | |||

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛА ТРУБОПРОВОДОВ | 1992 |

|

RU2042946C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

| ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2147102C1 |

Авторы

Даты

2002-05-10—Публикация

2001-05-25—Подача