Изобретение относится к устройствам для внутритрубного контроля трубопроводов большой протяженности, главным образом, магистральных нефтепроводов, нефтепродуктопроводов, а также газопроводов неразрушающими методами путем пропуска внутри трубопровода дефектоскопа с установленными на нем контрольными датчиками, средствами измерений, преобразования и записи данных измерений в накопитель цифровых данных в процессе пропуска и обработки полученных данных после выполнения пропуска с целью идентификации дефектов стенок трубопровода, определения параметров идентифицированных дефектов и их положения на трубопроводе.

Известны внутритрубные инспекционные снаряды-дефектоскопы [1-3], пропускаемые внутри обследуемого трубопровода, включающие в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений.

Контроль трубопроводов выполняют путем пропуска внутри трубопровода указанных снарядов-дефектоскопов, испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих отраженных ультразвуковых импульсов, измерения времени хода указанных импульсов.

Известны также внутритрубные дефектоскопы [4-9], пропускаемые внутри обследуемого трубопровода, включающие в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений, указанное оборудование включает в себя последовательно соединенные генератор запускающих импульсов, ультразвуковой датчик, усилитель, аналого-цифровой преобразователь, преобразователь цифровых данных и накопитель цифровых данных.

Контроль трубопроводов выполняют путем пропуска внутри трубопровода указанных снарядов-дефектоскопов, испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих ультразвуковых импульсов, отраженных от внутренней и внешней стенок трубопровода, измерения времени хода указанных импульсов.

С течением времени параметры электронного оборудования меняются, что приводит к изменению уровня шумов электронных трактов. В связи с этим меняется полезная часть оцифровываемого импульса от датчика.

Известен внутритрубный ультразвуковой дефектоскоп [10], пропускаемый внутри обследуемого трубопровода, включающий в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений, указанное оборудование включает в себя последовательно соединенные генератор запускающих импульсов, ультразвуковой датчик, усилитель, аналого-цифровой преобразователь, преобразователь цифровых данных и накопитель цифровых данных.

Указанный снаряд характеризуется тем, что оборудование содержит синхронизатор, генератор запускающих импульсов, коммутатор, ультразвуковые преобразователи, приемоусилительный тракт с регуляторами усиления, дополнительные блоки автоматической регулировки, состоящие из схем выделения зеркального сигнала и формирователей управляющего напряжения, блоков первичной обработки информации, блока определения местонахождения зоны контроля, блока накопления информации и блока энергообеспечения.

Контроль трубопроводов выполняют путем пропуска внутри трубопровода указанного дефектоскопа, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков, усиления электрических импульсов с датчиков, соответствующих принятым ультразвуковым импульсам, преобразования и хранения данных измерений, из принятых ультразвуковых импульсов по времени прихода выделяют зеркальный ультразвуковой импульс, преобразуют электрические импульсы, соответствующие выделенным зеркальным ультразвуковым импульсам, в управляющее напряжение, зависящее от амплитуды зеркального импульса, с помощью управляющего напряжения управляют коэффициентом усиления для импульсов, отраженных от дефектов. При этом выполняют также компенсацию температурной нестабильности усиления и временную регулировку усиления.

К достоинству этого дефектоскопа относится то, что изменение коэффициента усиления электрических импульсов, соответствующих принятым ультразвуковым импульсам, позволяет принимать ультразвуковые импульсы с большим затуханием.

Однако из-за изменения уровня шумов электронных трактов в указанном снаряде также изменяется полезная часть импульса от датчика.

Прототипом заявленного дефектоскопа является дефектоскоп [11], пропускаемый внутри обследуемого трубопровода, включающий в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений, указанное оборудование включает в себя последовательно соединенные генератор запускающих импульсов, ультразвуковой датчик, усилитель, аналого-цифровой преобразователь, преобразователь цифровых данных и накопитель цифровых данных.

Внутритрубный контроль выполняют путем пропуска внутри трубопровода указанного дефектоскопа, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков, усиления электрических импульсов с датчиков, соответствующих принятым ультразвуковым импульсам, преобразования и хранения данных измерений, моменты приема первого и второго ультразвукового импульса определяют по достижению электрическим импульсом, соответствующим принятому ультразвуковому импульсу, некоторого порогового значения. Амплитуды электрических импульсов оцифровывают с частотой 28 МГц и разрешением 8 бит. На аналоговом компараторе предустанавливают порог, и используют изменение состояния на выходе компаратора при поступлении на вход компаратора электрических импульсов, соответствующих принятым ультразвуковым импульсам, для запуска операций оцифровки импульсов и обработки полученных цифровых данных. Оцифрованные амплитуды сравнивают с цифровым порогом. Значение цифрового порога может меняться в зависимости от числа импульсов, достигших установленного цифрового порога. Преобразованные цифровые данные записывают в накопитель цифровых данных. Использование цифрового порога позволяет изменять критерии режекции импульсов и отбрасывать шумовые импульсы при увеличении уровня шумов путем повышения порога, однако это сопровождается уменьшением полезной части оцифрованного импульса и используемых разрядов АЦП, и устройство по прототипу не позволяет исключить уменьшение числа используемых разрядов АЦП из всего диапазона разрядов АЦП при увеличении уровня шумов электронных трактов.

Заявленный внутритрубный инспекционный снаряд, пропускаемый внутри обследуемого трубопровода, также включает в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений, указанное оборудование включает в себя последовательно соединенные контрольный датчик, чувствительный к диагностическому параметру трубопровода, усилитель, аналого-цифровой преобразователь, преобразователь цифровых данных и накопитель цифровых данных.

В отличие от прототипа заявленный инспекционный снаряд характеризуется тем, что оборудование включает в себя управляемый регулятор диапазона аналого-цифрового преобразования амплитуд электрических импульсов с датчика, выход усилителя подключен к входу аналого-цифрового преобразователя через регулятор диапазона.

Основной технический результат, получаемый в результате реализации заявленного изобретения - увеличение дальности обследуемого за один диагностический пропуск участка трубопровода.

Механизм достижения указанного технического результата состоит в том, что регулирование диапазона аналого-цифрового преобразования позволяет оцифровывать с заданной разрядностью только надшумовую часть амплитуды импульса при различных значениях амплитуды шумовых сигналов, это позволяет не применять АЦП с большей разрядностью, чем необходимо для измерений, из-за резервирования нескольких разрядов под возможное увеличение уровня шумов. Таким образом, это позволяет при заданной разрядности полезной части амплитудных значений уменьшить разрядность получаемых значений, соответствующих оцифрованным амплитудам, и уменьшить, таким образом, объем оцифрованных данных, и соответственно при заданной емкости накопителей цифровых данных увеличить проходимую за один пропуск дистанцию.

В развитие изобретения регулятор диапазона включает в себя сумматор, выход усилителя подключен к одному из входов сумматора, выход сумматора подключен к входу аналого-цифрового преобразователя. Регулятор диапазона выполнен электронно-управляемым. Регулятор диапазона включает в себя формирователь напряжения, выход формирователя напряжения подключен ко второму входу сумматора.

Сумматор позволяет регулировать уровень напряжения для импульсов на входе АЦП и регулировать тем самым диапазон аналого-цифрового преобразования амплитуд (установленный на АЦП диапазон аналого-цифрового преобразования по абсолютному значению при этом не меняется).

В одном из вариантов реализации изобретения регулятор диапазона включает в себя последовательно соединенные схему измерения уровня шума (измеритель амплитуды шумового сигнала) и управляемый формирователь напряжения, вход схемы измерения уровня шума (измерителя) подключен к выходу аналого-цифрового преобразователя, выход формирователя подключен к входу аналого-цифрового преобразователя.

Во втором варианте реализации регулятор диапазона включает в себя последовательно соединенные схему измерения уровня шума (измеритель амплитуды шумового сигнала) и управляемый формирователь напряжения, вход измерителя подключен к выходу усилителя или входу аналого-цифрового преобразователя, выход формирователя подключен к входу аналого-цифрового преобразователя.

В развитие обоих вариантов реализации изобретения:

формирователь напряжения выполнен электронно-управляемым;

регулятор диапазона включает в себя сумматор, выход формирователя подключен к входу аналого-цифрового преобразователя через один из входов сумматора, выход усилителя подключен ко второму входу сумматора;

схема измерения уровня шума (измеритель амплитуды шумового сигнала) включает в себя компаратор, выход которого подключен к управляющему входу формирователя напряжения, один из входов компаратора есть вход измерителя.

В дальнейшее развитие изобретения схема измерения уровня шума (измеритель амплитуды шумового сигнала) включает в себя по крайней мере два компаратора, выходы которых подключены к управляющему входу управляемого формирователя напряжения, входы компараторов образуют вход измерителя.

В развитие первого варианта реализации регулятор диапазона включает в себя логическую схему определения соответствия измеренного значения уровня шума (амплитуды шумового сигнала) допустимому диапазону, выход схемы измерения уровня шума (измерителя амплитуды шумового сигнала) подключен к управляющему входу управляемого формирователя напряжения через указанную схему. Нижняя граница допустимого диапазона оцифрованного значения уровня шума составляет от 1 до 4, верхняя граница допустимого диапазона составляет от 12 до 22, разрядность аналого-цифрового преобразователя составляет не менее 8.

В развитие второго варианта реализации регулятор диапазона включает в себя логическую схему определения диапазона, которому соответствует измеренное значение уровня шума (амплитуды шумового сигнала), выход схемы измерения уровня шума (измерителя амплитуды шумового сигнала) подключен к управляющему входу управляемого формирователя напряжения через указанную схему.

В предпочтительном исполнении изобретения по обоим вариантам реализации нижняя граница допустимого диапазона составляет 0,3% ширины диапазона аналого-цифрового преобразования амплитуд, верхняя граница допустимого диапазона составляет 15% ширины диапазона аналого-цифрового преобразования амплитуд.

Заданный диапазон, в котором должны находиться амплитуды шумовых сигналов, обеспечивает эффект "растягивания" надшумовой амплитуды импульса с ультразвукового датчика на диапазон АЦП в зависимости от уровня шумов. Большая ширина области, в которую могут попадать амплитуды шумовых сигналов, делает неэффективной регулировку диапазона, малая ширина области практически неудобна для настройки, поскольку в этом случае из-за случайного характера шумовых сигналов их амплитуда для разных измерений за один период измерения может быть и выше, и ниже допустимой области.

В предпочтительном исполнении заявленного изобретения:

формирователь напряжения выполнен в виде цифроаналогового преобразователя;

оборудование включает в себя также цифроаналоговый преобразователь, усилитель выполнен регулируемым (электронно), выход преобразователя цифровых данных подключен к входу цифроаналогового преобразователя, один из выходов цифроаналогового преобразователя подключен к управляющему входу регулируемого усилителя.

Цифроаналоговые преобразователи позволяют организовать цифровое управление настройкой диапазона аналого-цифрового преобразования как в процессе сборки инспекционного снаряда, так и автоматически непосредственно перед применением снаряда.

Усилитель выполнен регулируемым (электронно), оборудование включает в себя также логарифмический усилитель, регулируемый усилитель подключен к входу аналого-цифрового преобразователя через логарифмический усилитель.

Схема измерения уровня шума (измеритель амплитуды шумового сигнала) выполнена на программируемой логической интегральной схеме.

Выход регулятора подключен к входу аналого-цифрового преобразователя через фильтр низких частот, постоянная времени фильтра составляет 0,3-3,0 мкс.

Изменение коэффициента усиления после выставления диапазона позволяет выставить максимум амплитуд в допустимую область максимума в разрядах АЦП. Это, в свою очередь, смещает положение амплитуд шумовых сигналов, но в меньшей степени. Алгоритм повторения цикла смещения уровня импульсов и коэффициента усиления позволяет последовательно подстроить и уровень импульсов (диапазон оцифровываемых амплитудных значений), и положение максимума импульса от контрольного датчика путем подстройки коэффициента усиления, что в результате дает максимальное использование разрядов АЦП для оцифровки надшумовой части амплитуд импульсов.

На фиг.1 изображен внутритрубный инспекционный снаряд в одном из конструктивных исполнений;

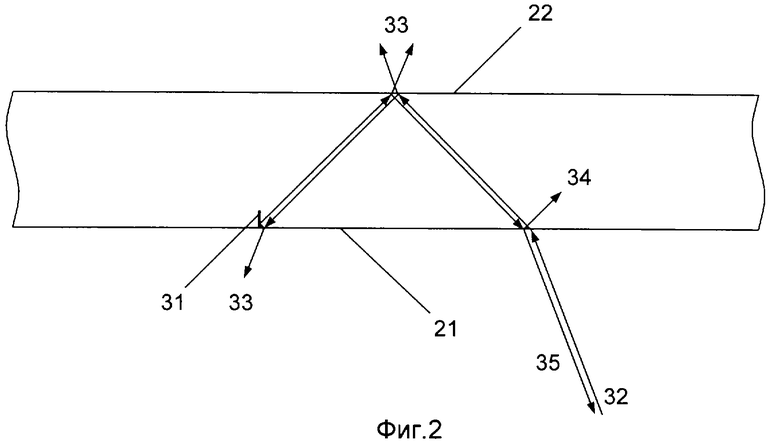

на фиг.2 изображена схема, иллюстрирующая ход зондирующих ультразвуковых импульсов, испускаемых под углом к нормали внутренней стенки трубопровода;

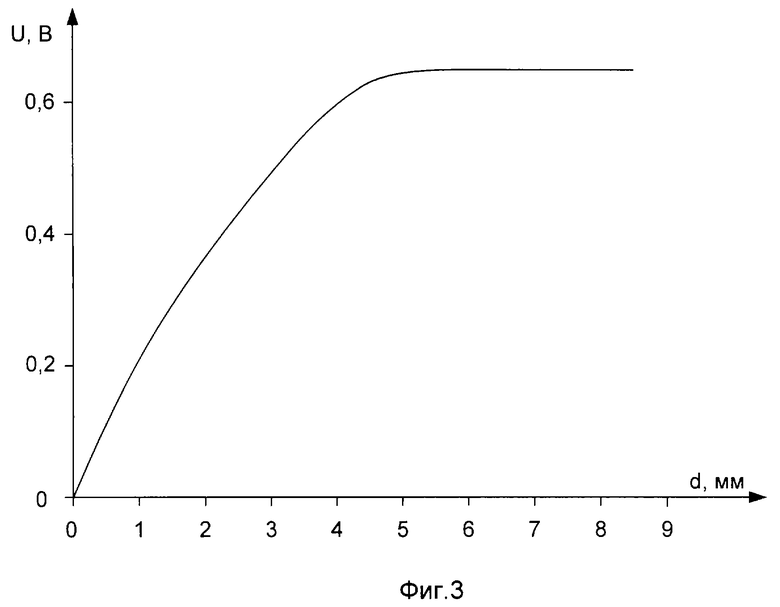

на фиг. 3 изображена зависимость амплитуды электрического импульса, соответствующего ультразвуковому импульсу, отраженному от трещиноподобного дефекта, от глубины дефекта;

на фиг. 4-8 изображена схема ультразвукового зондирования, регистрации отраженных ультразвуковых импульсов, преобразования и сохранения данных измерений.

В результате решения задачи повышения эффективности внутритрубного контроля магистральных трубопроводов были разработаны и изготовлены внутритрубные дефектоскопы (внутритрубные инспекционные снаряды) для обследования нефтепроводов, газопроводов, конденсатопроводов, нефтепродуктопроводов номинальным диаметром от 10 до 56". Изготовленные в предпочтительном исполнении инспекционные снаряды выдерживают давление среды до 80 атм, имеют проходимость около 85% номинального диаметра трубопровода, работают при температурах перекачиваемой среды от 0 до +70oС, минимальный проходимый радиус поворота около 1,5 диаметра трубопровода. В снарядах реализованы виды взрывозащиты "Взрывонепроницаемая оболочка", "Искробезопасная электрическая цепь", "Специальный вид взрывозащиты".

На фиг.1 изображен дефектоскоп в одном из конструктивных исполнений. Дефектоскоп включает в себя корпус 1, образующий взрывонепроницаемую оболочку, в которой располагается источник питания и электронная аппаратура для измерений, обработки и хранения получаемых данных измерений на основе бортового компьютера, управляющего работой инспекционного снаряда в процессе его движения внутри трубопровода. В качестве источника питания устанавливаются аккумуляторные батареи или батареи гальванических элементов общей емкостью до 1000 А•ч.

В хвостовой части снаряда установлены ультразвуковые датчики 2, попеременно излучающие и принимающие ультразвуковые импульсы. Установленные на корпусе снаряда полиуретановые манжеты 3 обеспечивают центровку снаряда внутри трубопровода и продвижение снаряда потоком перекачиваемой по трубопроводу среды. Колеса установленных на корпусе дефектоскопа одометров 4 прижимаются к внутренней стенке трубопровода. При движении снаряда одометры генерируют импульсы, число которых пропорционально измеренной одометром дистанции, импульсы от одометров проходят обработку в схеме, обеспечивающей согласование времени запуска ультразвуковых датчиков с показаниями одометров, информация о длине пройденного пути, измеренная одометрами, записывается в накопитель бортового компьютера и позволяет после выполнения диагностического пропуска и обработки накопленных данных определить положение дефектов на трубопроводе и соответственно место последующей экскавации и ремонта трубопровода.

Инспекционный снаряд помещают в трубопровод и включают перекачку продукта (нефти, нефтепродукта) по трубопроводу. В процессе движения внутритрубного ультразвукового дефектоскопа внутри трубопровода ультразвуковые датчики периодически испускают ультразвуковые импульсы.

С целью обнаружения трещин в стенке трубопровода ультразвуковые импульсы 32 (фиг.2) испускают под углом около 15-21o (предпочтительно 17-19o в зависимости от транспортируемой среды) к нормали внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней стенки трубопровода 21, от внешней стенки трубопровода 22 или от трещиноподобного дефекта 31. Частично ультразвуковые импульсы 33 проходят через границы сред или отражаются 34, ослабляя тем самым полезный отраженный импульс 35.

После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы 35, отраженные от трещиноподобного дефекта 31.

При отражении ультразвукового импульса от трещиноподобного дефекта амплитуда импульса в максимуме характеризует глубину трещины. На фиг.3 изображена зависимость амплитуды U электрического импульса в максимуме, соответствующего ультразвуковому импульсу, отраженному от трещиноподобного дефекта, от глубины дефекта d при заданной степени поглощения ультразвука. Поскольку принимаемые при обследовании трубопровода ультразвуковые импульсы проходят разную длину пути и соответственно в разной степени поглощаются, амплитуду электрических импульсов, соответствующих принятым ультразвуковым импульсам, нормируют путем изменения коэффициента усиления в зависимости от времени, прошедшего после излучения зондирующего импульса.

Полученные цифровые данные о временных промежутках, соответствующих времени хода ультразвуковых импульсов, и амплитудах импульсов преобразуют и записывают в накопитель цифровых данных бортового компьютера.

При магнитном контроле стенки трубопровода намагничивают некоторую область стенки трубопровода и с помощью датчиков магнитного поля измеряют составляющие магнитного поля вблизи намагниченной области стенки трубопровода. Измерение магнитного поля производят путем периодического обращения к датчикам магнитного поля (путем опроса датчиков). Наличие трещин или дефектов, связанных с потерей металла (коррозия, задиры), приводит к изменению величины и характера распределения магнитной индукции.

Аналогичным образом производят внутритрубный контроль путем периодического обращения к датчикам иного типа (магнито-оптическим, оптическим, электромагнитно-акустическим, датчикам профиля сечения трубопровода, например, путем периодического обращения к датчикам угла поворота рычагов, прижимаемых к внутренней поверхности трубопровода, и иным датчикам), усиления импульсов с датчиков, оцифровки амплитуд и сохранения цифровых данных в накопителе.

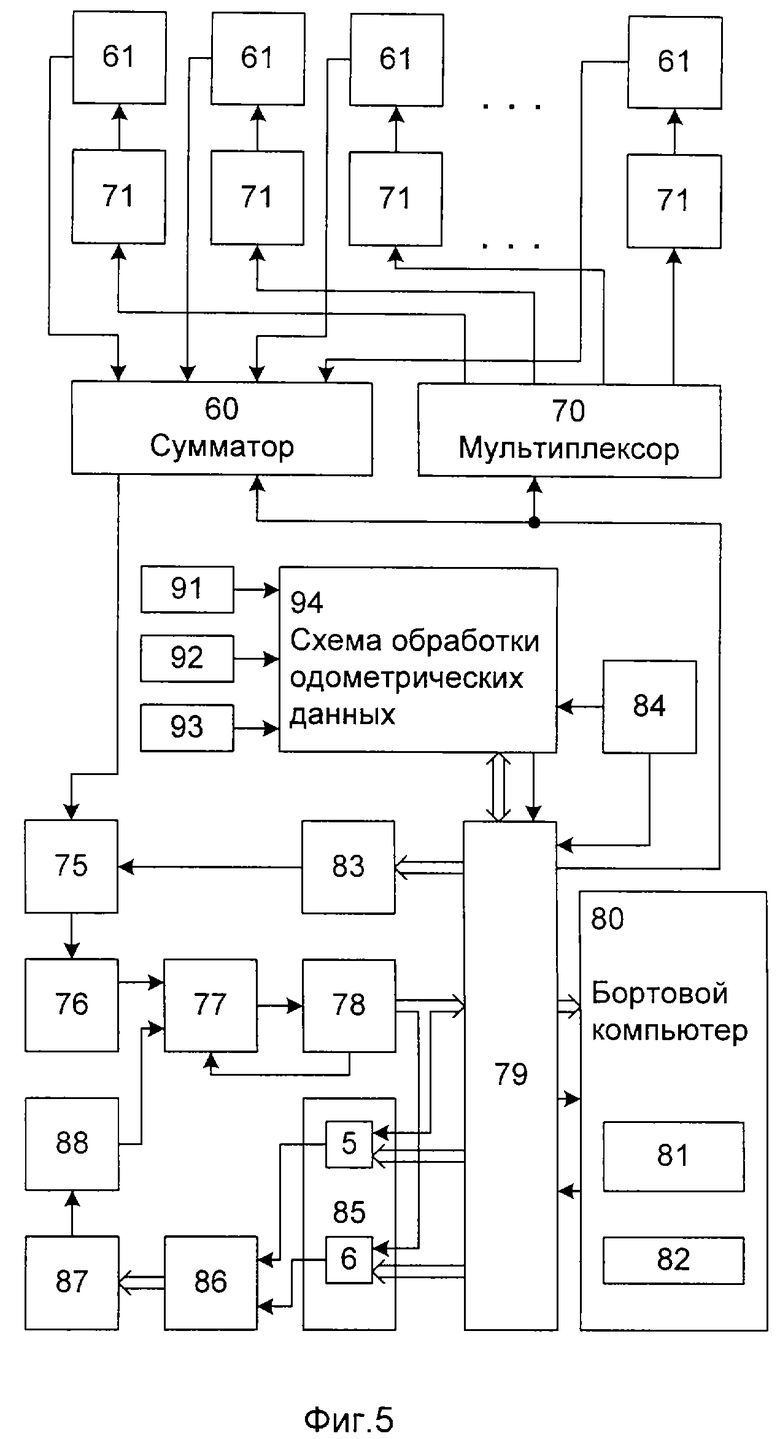

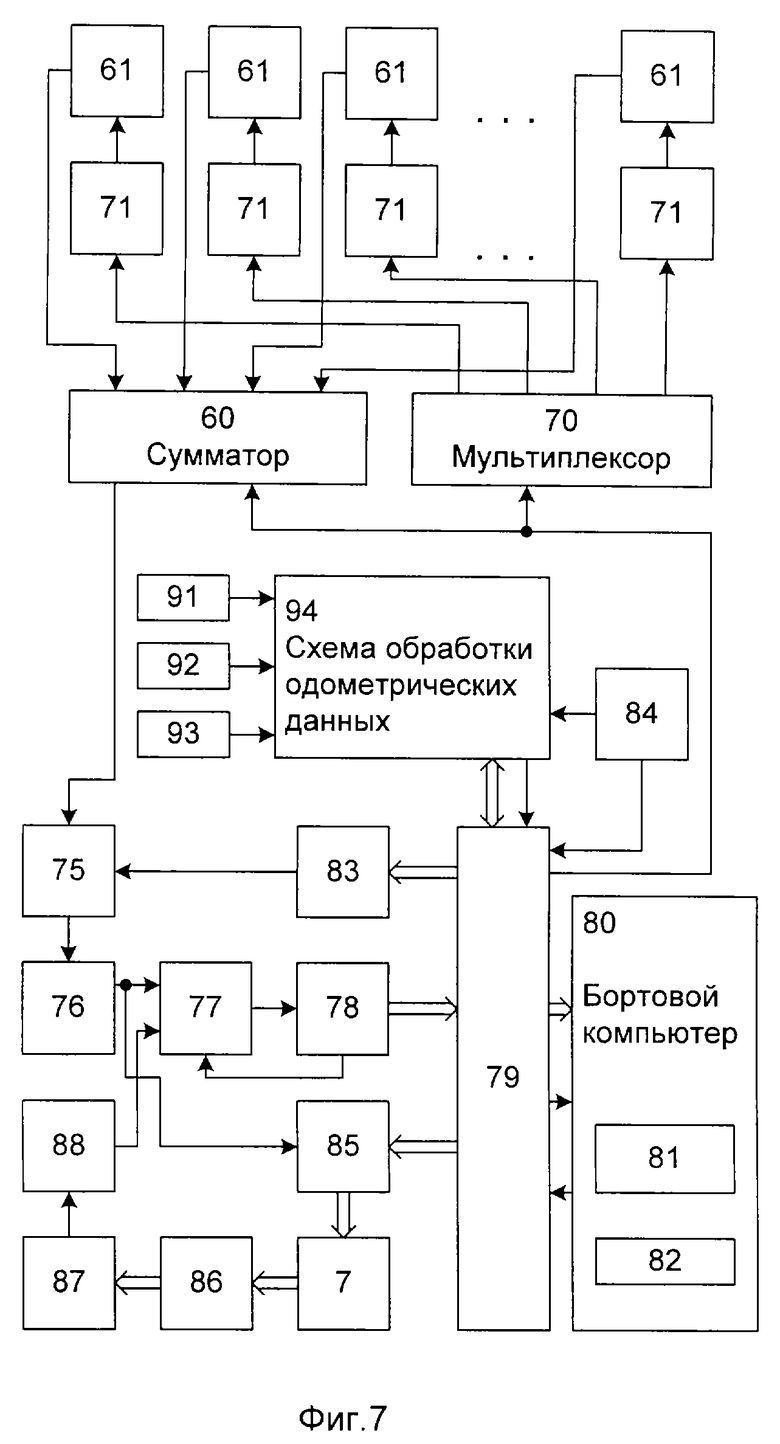

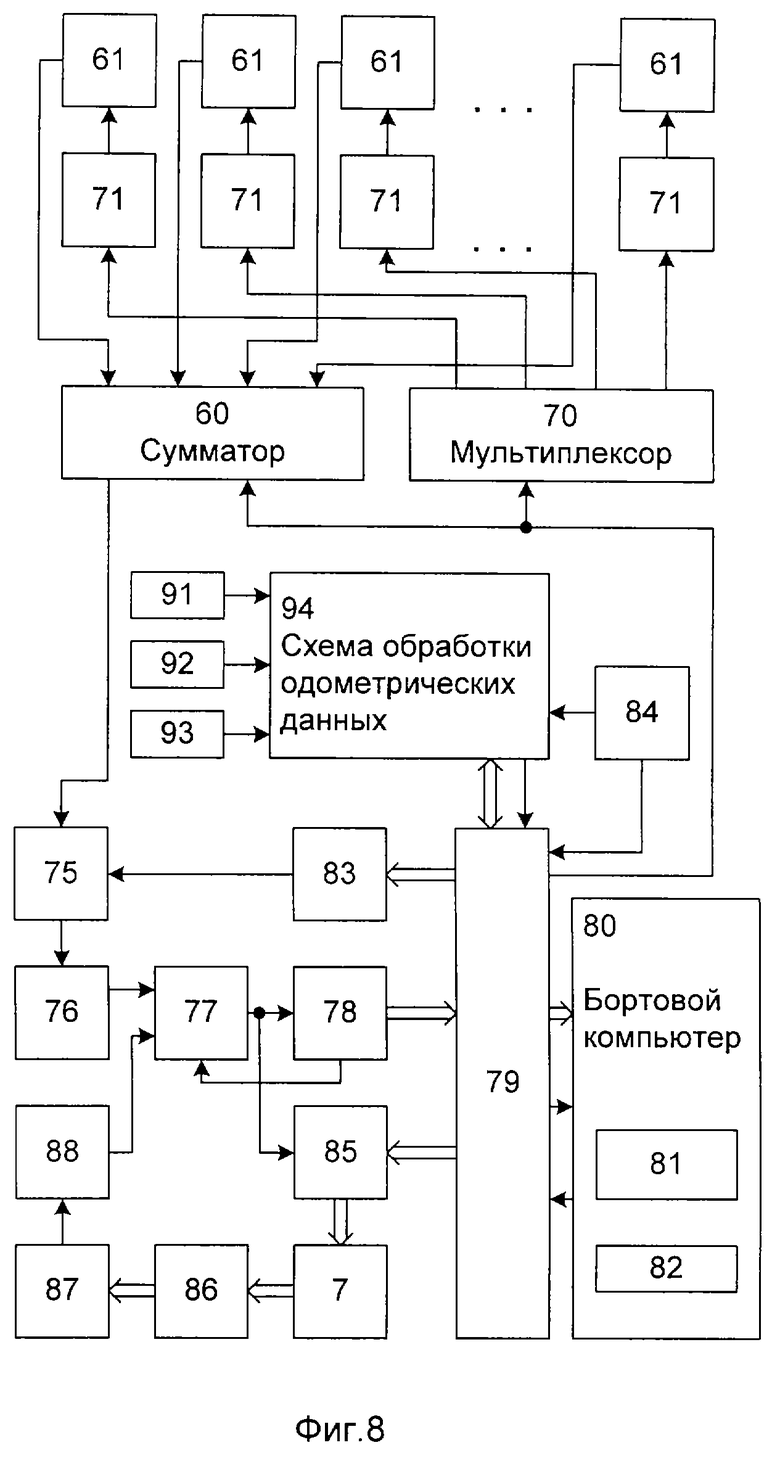

В представленных на фиг.4-8 вариантах реализации изобретения (ультразвуковом дефектоскопе) последовательный запуск и опрос ультразвуковых датчиков 61, возбуждаемых генераторами 71, реализуется с помощью мультиплексора 70, обеспечивающего последовательный запуск генераторов 71, и сумматора 60, обеспечивающего последовательный опрос датчиков 61. Сигнал запуска датчика, поступающий на вход мультиплексора 70, последовательно инициирует генераторы 71, которые соответственно последовательно возбуждают ультразвуковые датчики 61 импульсом напряжения 300 В. Кроме того, сигнал запуска датчика поступает на управляющий вход сумматора 60, синхронизируя прием импульсов с датчиков 61. Сигнал (импульс) с датчиков 61 снимается через сумматор 60 на регулируемый усилитель 75, с выхода которого импульс от датчика проходит через логарифмический усилитель 76 на один из входов сумматора 77. Коэффициент усиления регулируемого усилителя 75 устанавливается с помощью цифроаналогового преобразователя 83, управляемого модулем преобразования цифровых данных 79. С выхода сумматора 77 импульс поступает в АЦП 78, где производится аналого-цифровое преобразование амплитуды импульса, оцифрованные амплитуды из АЦП 78 подаются в модуль преобразования цифровых данных 79 и на один из входов схемы измерения уровня шума 85 (фиг.4), на второй вход схемы 85 подают опорное значение из модуля 79. Значение с выхода 85 подают на вход формирователя 86 кода управляемого формирователя напряжения в виде цифроаналогового преобразователя 87. Аналоговое значение с ЦАП 87 через фильтр низких частот 88 подают на второй вход сумматора 77. На третий вход сумматора 77 подают значение нижней границы диапазона оцифровывания с выхода АЦП 78. Преобразованные в модуле 79 цифровые данные подают в бортовой компьютер 80, где данные записывают в накопитель цифровых данных 81, данные записывают в файлы с записью времени открытия и времени закрытия файла по таймеру 82. Таймер 82 синхронизируют с тактовым генератором 84.

Для синхронизации режима сканирования (излучения зондирующих импульсов) реализована схема 94 обработки одометрических данных от одометров 91, 92, 93 (фиг. 4). Выходы одометров 91, 92, 93 подключены к входам схемы 94, выход схемы 94, соответствующий запуску ультразвуковых датчиков, подключен к одному из входов схемы 79, выход которой, соответствующий запуску ультразвуковых импульсов, подключен к входу мультиплексора 70 и сумматора 60. Данные, определяющие режим обработки одометрических данных в схеме 94, поступают из схемы 79 в схему 94, из схемы 94 поступают преобразованные одометрические данные в схему 79. Выход таймера 84 также подключен к одному из входов схемы 94.

Устройство работает следующим образом.

Перед испусканием зондирующих ультразвуковых импульсов при отсутствии отраженных ультразвуковых импульсов измеряют амплитуду шумового сигнала с одного из ультразвуковых датчиков 61 с помощью измерителя 85.

Усиленные электрические импульсы, соответствующие принятым ультразвуковым импульсам, подают на один из входов сумматора 77, с выхода сумматора импульсы подают на вход аналого-цифрового преобразователя 78, на второй вход сумматора 77 через фильтр низких частот 88 с постоянной времени фильтра 1 мкс подают напряжение с цифроаналогового преобразователя 87. Измерение шумовой амплитуды выполняют в течение промежутка времени около 120 мкс с периодом около 8 мкс, т.е. промежуток времени составляет 16 периодов опроса. При ширине 8-ми разрядного АЦП 256 значений (от 0 до 255) допустимым является уровень шумов, при котором оцифрованная амплитуда шума не менее 2 и не более 15.

В модуле 85 выполняют проверку условия, состоящего в том, что оцифрованная измеренная амплитуда меньше 2, - значение из модуля 79 (1% ширины диапазона аналого-цифрового преобразования амплитуд), нижнюю границу диапазона снижают при выполнении указанного условия. Нижнюю границу диапазона аналого-цифрового преобразования амплитудных значений снижают путем увеличения уровня напряжения на выходе ЦАП 87 и соответственно на входе АЦП 78 относительно диапазона напряжения аналого-цифрового преобразования, устанавливаемого на аналого-цифровом преобразователе (от 2 В до 3 В) путем формирования соответствующего кода в модуле 86 по сигналу из модуля 85.

Выполняют также проверку условия, состоящего в том, что оцифрованная измеренная амплитуда больше 16 (6% ширины диапазона аналого-цифрового преобразования амплитуд), нижнюю границу диапазона аналого-цифрового преобразования амплитудных значений увеличивают при выполнении указанного условия. Нижнюю границу диапазона аналого-цифрового преобразования амплитудных значений увеличивают путем снижения уровня напряжения на выходе ЦАП 87 и соответственно на входе АЦП 78, относительно диапазона напряжения аналого-цифрового преобразования, устанавливаемого на аналого-цифровом преобразователе (от 2 В до 3 В) путем формирования соответствующего кода в модуле 86 по сигналу из модуля 85.

Оцифрованную шумовую амплитуду измеряют при частоте оцифровывания 30МГц. Таким образом, в представленном на фиг.4 примере реализации в схеме 85 производят два сравнения (две компарации) измеренной амплитуды с двумя соответствующими значениями и выполняют таким образом функцию определения соответствия измеренной амплитуды заданному диапазону, задаваемому двумя граничными значениями: от 2 до 16. Функции сравнения (компарации) могут выполняться как с помощью аппаратных компараторов, так и с помощью программных компараторов, в том числе с помощью перепрограммируемых процессоров. В представленном на фиг.4 примере реализации изобретения схема 85, таким образом, включает в себя схему определения соответствия измеренной амплитуды заданному диапазону с помощью двух компараторов.

В примере реализации изобретения, представленном на фиг.5, схема измерения уровня шума 85 включает в себя компаратор 5 и компаратор 6, входы которых являются входами схемы измерения уровня шума 85 и подключены к выходу АЦП 78, выходы компараторов подключены к входам схемы формирования кода 86 для формирователя напряжения в виде ЦАП 87. Вторые входы компараторов 5, 6 подключены к выходу модуля преобразования цифровых данных 79.

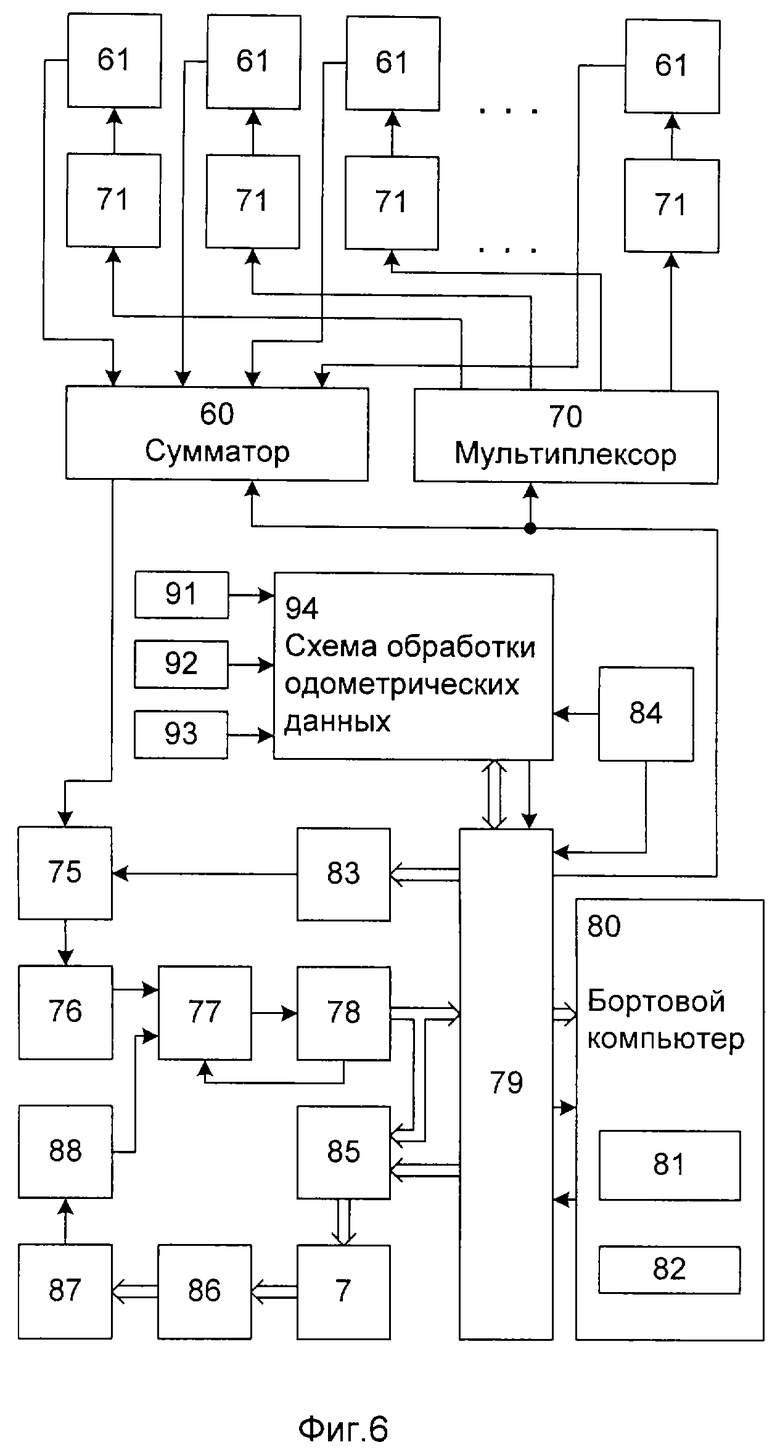

В другом примере реализации, представленном на фиг.6, регулятор диапазона включает в себя последовательно подключенные схему измерения уровня шума 85, схему 7 определения соответствия измеренной амплитуды заданному диапазону, формирователь 86 кода для ЦАП 87, формирователь напряжения в виде ЦАП 87, фильтр низких частот 88, сумматор 77. Ко второму входу сумматора 77 подключен выход усилителя 76, к третьему входу сумматора подключен выход значения нижней границы диапазона оцифровывания АЦП 78, выход сумматора 77 подключен к входу АЦП 78.

Вход схемы измерения уровня шума 85 подключен к выходу АЦП. Второй вход схемы измерения уровня шума 85 подключен к выходу модуля преобразования цифровых данных 79.

На фиг.7 представлен пример реализации изобретения, в котором регулятор диапазона включает в себя последовательно подключенные схему измерения уровня шума 85, схему 7 определения соответствия измеренной амплитуды заданному диапазону, формирователь 86 кода для формирователя напряжения в виде ЦАП 87, формирователь напряжения в виде ЦАП 87, фильтр низких частот 88, сумматор 77. Ко второму входу сумматора 77 подключен выход усилителя 76, к третьему входу сумматора подключен выход значения нижней границы диапазона оцифровывания АЦП 78, выход сумматора 77 подключен к входу АЦП 78.

В отличие от предыдущих примеров реализации вход схемы измерения уровня шума 85 подключен к выходу усилителя 76. Второй вход схемы измерения уровня шума 85 подключен к выходу модуля преобразования цифровых данных 79.

На фиг.8 представлен пример реализации изобретения, в котором регулятор диапазона включает в себя последовательно подключенные схему измерения уровня шума 85, схему 7 определения соответствия измеренной амплитуды заданному диапазону, формирователь 86 кода для формирователя напряжения в виде ЦАП 87, формирователь напряжения в виде ЦАП 87, фильтр низких частот 88, сумматор 77. Ко второму входу сумматора 77 подключен выход усилителя 76, к третьему входу сумматора подключен выход значения нижней границы диапазона оцифровывания АЦП 78, выход сумматора 77 подключен к входу АЦП 78.

При этом вход схемы измерения уровня шума 85 подключен к входу АЦП 78 (выходу сумматора 77). Второй вход схемы измерения уровня шума 85 подключен к выходу модуля преобразования цифровых данных 79.

Примеры реализации изобретения, представленные на фиг.4-8, отличаются только исполнением и схемой подключения элементов регулятора диапазона. Возможности аппаратной реализации элементов 7, 75-79, 83, 85-88 хорошо известны из уровня техники, и в инспекционных снарядах ЗАО "Нефтегазкомплектсервис" указанные элементы реализованы на микросхемах Analog Devices: регулируемый усилитель 75 - AD603, логарифмический усилитель 76 - AD640, сумматор 77 - AD8041, АЦП 78 - AD9050, ЦАП 83 и 87 - AD558, фильтр низких частот 88 в виде RC-фильтра, элементы 79, 85, 86 с учетом требования компактности оборудования, подлежащего пропуску внутри трубопровода, реализованы на программируемой микросхеме Xilinx XC5210. Микросхемы, реализующие функции элементов 7, 86, хорошо известны как арифметические устройства, например, микросхемы ТТЛ К530ИК1 или К1533ИПЗ (зарубежный аналог: LS181) или аналогичные микросхемы КМОП.

После установки указанного диапазона аналого-цифрового преобразования амплитудных значений перед испусканием ультразвуковых импульсов в направлении стенки контролируемого трубопровода (перед выполнением контроля трубопровода) возбуждают некоторый ультразвуковой датчик электрическим импульсом напряжением 300 В, испускают, таким образом, ультразвуковой импульс в направлении нескольких пластин с трещиноподобными дефектами различной глубины. Принимают соответствующие ультразвуковые импульсы, отраженные от указанных трещиноподобных дефектов, с помощью того же ультразвукового датчика, преобразуют соответствующие электрические импульсы от ультразвукового датчика, оцифровывают и записывают в средства преобразования и хранения цифровых данных амплитуды электрических импульсов, соответствующих принятым ультразвуковым импульсам, в максимумах импульсов.

Коэффициент усиления электрических импульсов от ультразвуковых датчиков устанавливают в зависимости от амплитуды принятого импульса в максимуме таким образом, что максимальная измеряемая амплитуда импульса в результате оцифровывания соответствует значению 240-255.

После установки коэффициента усиления повторяют действия по измерению амплитуды шумового сигнала с ультразвукового датчика и установке диапазона аналого-цифрового преобразования амплитудных значений электрических импульсов, соответствующих принятым ультразвуковым импульсам, как функции указанной измеренной амплитуды. Затем повторяют действия по измерениям импульсов, отраженных от трещиноподобных дефектов известной глубины, с установкой соответствующего коэффициента и повторяют указанные действия циклично 3-5 раз.

Начальные значения коэффициентов усиления определяют для каждого ультразвукового датчика перед испусканием ультразвуковых импульсов в направлении стенки контролируемого трубопровода путем возбуждения ультразвукового датчика электрическим импульсом напряжением 300 В, испускания, таким образом, датчиком ультразвукового импульса перпендикулярно ближней к датчику поверхности стальной пластины известной толщины и приема соответствующего ультразвукового импульса, отраженного от дальней к датчику поверхности пластины, с помощью того же ультразвукового датчика, путем последовательного увеличения коэффициента усиления в соответствии с реализуемым средствами преобразования и хранения данных алгоритмом до достижения амплитудным значением в максимуме импульса диапазона 0,7-0,8 максимально допустимого значения амплитуды импульса (1 В). Коды ЦАП, соответствующие определенным таким образом начальным значениям коэффициентов усиления, записывают в ОЗУ ПЛИС для работы снаряда и сохраняются в периферийном накопителе в виде файлов для последующего использования.

По завершении контроля заданного участка трубопровода снаряд-дефектоскоп извлекают из трубопровода и переносят накопленные в процессе диагностического пропуска данные на компьютер вне снаряда.

Последующий анализ записанных данных позволяет идентифицировать дефекты стенки трубопровода и определить их положение на трубопроводе с целью последующего ремонта дефектных участков трубопровода.

Источники информации

1. Патент РФ RU2042946, MПK: G 01 N 29/04, дата публикации 27.08.95.

2. Патент РФ RU2108569, MПK: G 01 N 29/04, дата публикации 10.04.98.

3. Патент США US4162635, MПK: G 01 N 29/04, дата публикации 31.07.79.

4. Международная заявка WО 96/13720, МПК: G 01 N 29/10, дата публикации 09.05.96 (патентные документы-аналоги: US 5587534, СА 2179902, ЕР 0741866, AU 4234596, JP 3058352.)

5. Европейский патент ЕР 0304053, MПK: G 01 N 29/00, дата публикации 15.03.95 (патентные документы-аналоги: US 4964059, СА 1292306, NO 304398, JP 1050903).

6. Патент США US 5062300, МПК: G 01 N 29/06, дата публикации 05.11.91 (патентные документы-аналоги: СА 1301299, ЕР 0318387, DE 3864497, FR 2623626, JP 2002923).

7. Патент США US 5460046, МПК: G 01 N 29/24, дата публикации 24.10.95 (патентные документы-аналоги: ЕР 0684446, JP 7318336).

8. Европейский патент ЕР 0271670, МПК: G 01 N 29/04, дата публикации 13.12.95 (патентные документы-аналоги: US 4909091, СА 1303722, DE 3638936, NO 302322, JP 63221240).

9. Европейский патент ЕР 0616692, МПК:G 01 N 29/10, дата публикации 28.09.94 (патентные документы-аналоги: WO 9312420, US 5635645, СА 2125565, DE 4141123, JP 2695702).

10. Патент РФ RU 2018817, МПК: G 01 N 29/10, дата публикации 30.08.94.

11. Европейский патент ЕР 0561867, МПК: G 01 N 29/04, дата публикации 26.10.94 (патентные документы-аналоги: WO 9210746, US 5497661, СА 2098480, DE 4040190).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2002 |

|

RU2205395C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2212660C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2201590C1 |

| СПОСОБ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2205396C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ | 2001 |

|

RU2188413C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2194274C1 |

| ОБНАРУЖИТЕЛЬ ОБЪЕКТОВ ВНУТРИ ТРУБОПРОВОДОВ | 2001 |

|

RU2181460C1 |

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2001 |

|

RU2182331C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МАРКИРОВАНИЯ И УПРАВЛЕНИЯ ВНУТРИТРУБНЫМИ ОБЪЕКТАМИ | 2002 |

|

RU2215932C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ И СОСТОЯНИЯ ВНУТРИТРУБНЫХ ОБЪЕКТОВ | 2002 |

|

RU2204760C1 |

Изобретение относится к устройствам для внутритрубного контроля трубопроводов большой протяженности и может быть использовано в нефтяной и газовой промышленности. Увеличение дальности обследуемого за один диагностический пропуск участка трубопровода достигается за счет того, что внутритрубный инспекционный снаряд включает в себя корпус с установленным оборудованием для измерений, обработки и хранения данных измерений. Оборудование включает в себя последовательно соединенные контрольный датчик, чувствительный к диагностическому параметру трубопровода, усилитель, аналого-цифровой преобразователь, преобразователь цифровых данных и накопитель цифровых данных. Оборудование включает в себя управляемый регулятор диапазона аналого-цифрового преобразования амплитуд электрических импульсов с датчика, выход усилителя подключен к входу аналого-цифрового преобразователя через регулятор диапазона. Регулятор диапазона включает в себя последовательно соединенные схему измерения уровня шума и управляемый формирователь напряжения, вход схемы измерения уровня шума подключен к выходу усилителя или аналого-цифрового преобразователя, выход формирователя подключен к входу аналого-цифрового преобразователя. 12 з.п.ф-лы, 8 ил.

| Датчик углов наклона объектов | 1975 |

|

SU561867A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАБОЧЕГО ДИАПАЗОНА ВХОДНЫХ СИГНАЛОВ И СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ДИАПАЗОНОМ ЦИФРОВОГО ПРИЕМНИКА | 1994 |

|

RU2154339C2 |

| ВНУТРИТРУБНЫЙ МАГНИТНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2176082C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ВНУТРЕННЕГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ГАЗОПРОВОДА | 1998 |

|

RU2143636C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2018817C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2147102C1 |

Авторы

Даты

2003-05-27—Публикация

2002-02-20—Подача