Изобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов, главным образом, уложенных магистральных нефте-, газо-, продуктопроводов путем пропуска внутри контролируемого трубопровода устройства, состоящего из одного или нескольких транспортных модулей, продвигающихся внутри трубопровода за счет давления потока продукта, транспортируемого по трубопроводу, с установленными на корпусе датчиками, чувствительными к каким-либо параметрам, отражающим техническое состояние обследуемого трубопровода.

Известен внутритрубный дефектоскоп (патент США US 4098126 от 04.07.78, МПК G 01 B 5/28, НПК США 73/432R (British Gas Corp.), а также US 4807484 от 28.02.89, МПК G 01 B 5/28, НПК США 73/865.8 (Pipetronix GmbH, Kernforschugszentrum Karlsruhe GmbH); SU 1157443 от 23.05.85, МПК G 01 N 27/82 (Уфимский нефтяной институт и НИИ интроскопии); US 4598250 от 01.07.86, НПК США 324/220 (Magnaflux Pipeline Services, Inc.); US 5115196 от 19.05.92, US 4945306 от 31.07.90, НПК США 324/220 (Atlantic Richfield Company)), пропускаемый внутри контролируемого трубопровода, содержащий корпус, установленные на корпусе датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, дефектоскоп содержит также средства измерений и обработки данных измерений.

Дефектоскоп характеризуется тем, что включает в себя эластичную манжету, по периферии манжеты установлены указанные датчики, прилегающие к внутренней поверхности трубопровода.

Основным недостатком такого дефектоскопа является то, что прохождение участков трубопровода со значительными дефектами геометрии в его сечении сопровождается удалением датчиков от недеформированной части трубопровода вблизи дефекта геометрии, а также смятием манжеты с датчиками. При контроле трубопровода, состоящего из труб с существенно разной толщиной стенок труб, например, при наличии ранее отремонтированных участков трубопровода на участках с увеличенной толщиной стенки, а также при наличии на внутренней поверхности трубопровода постороннего закрепленного предмета прохождение носителя датчиков может сопровождаться смятием манжеты с потерей ориентации части датчиков.

Известен внутритрубный дефектоскоп (патент РФ RU 2133032 от 10.07.99, МПК G 01 N 27/83 (ЗАО Инженерный центр "ВНИИСТ-ПОИСК"); а также GB 2257788 от 20.01.93, МПК G 01 N 27/82, GB 2260613 от 21.04.93, МПК G 01 N 27/87 US 5402065 от 28.03.95, НПК США 324/220 (British Gas plc); патенты РФ RU 2139468, RU 2139469 от 10.10.99; WO 00/08378 от 17.02.00, МПК F 17 D 5/00 (Черняев К.В, Крючков А.В.); US 4576097 от 18.03.86, НПК США 104/138 G (British Gas Corporation); GB 2097537 от 03.11.82, МПК G 01 N 27/83 (British Gas Corporation)), пропускаемый внутри обследуемого трубопровода, содержащий корпус, установленные на корпусе датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, дефектоскоп содержит также средства измерений и обработки данных измерений.

Дефектоскоп характеризуется тем, что на его корпусе установлено множество держателей датчиков по периметру вокруг оси симметрии дефектоскопа, в держателях установлены указанные датчики, держатели включают в себя жесткие и упругие звенья, позволяющие держателям датчиков огибать незначительные дефекты геометрии в сечении трубопровода (вмятины), подкладные кольца и подобные неоднородности.

Основным недостатком такого дефектоскопа является невозможность его использования для обследования трубопроводов двойного диаметра, например, при наличии отремонтированных участков трубопровода с диаметром труб, существенно меньшим, чем диаметр труб основной части обследуемого трубопровода. Указанное ограничение в применении возникает в силу ограниченности угла отклонения держателей датчиков в направлении оси трубопровода, обусловленной конструкцией крепления держателей датчиков. Кроме того, в случае прохождения дефектоскопа через существенное сужение такое прохождение сопровождается изменением ориентации держателя датчиков и, соответственно, датчиков относительно внутренней поверхности трубопровода, что сопровождается искажением данных, поскольку для измерений, например, толщины стенки с помощью ультразвука, ультразвукового обнаружения трещин, измерения тангенциальной составляющей магнитного поля при обследовании методом измерения утечки магнитного потока изменение ориентации датчика относительно поверхности стенки трубопровода является критичным параметром.

Известен внутритрубный дефектоскоп (международная заявка WO 95/30895 от 16.11.95, МПК G 01 N 27/82, WO 95/30896 от 16.11.95, МПК G 01 N 27/83, US 5537035 от 16.07.96, НПК США 324/220 (Gas Research Institute); а также US 3593122 от 13.07.71, НПК США 324/37 (AMF Incorporated); US 3460028 от 05.08.69; US 3496457 от 17.02.70, US 3529236 от 15.09.70, НПК США 324/37 (American Machine & Foundry Company); US 3949292 от 06.04.76, US 3967194 от 29.06.76, НПК США 324/37 (Vetco Offshore Industries, Inc.); DE 2423113 от 05.12.74, МПК G 01 N 27/86 (Vetco Offshore Industries, Inc.); SU 745386 от 30.06.80, МПК G 01 N 27/82, GB 2044459 от 15.10.80, МПК G 01 N 27/82, US 4468619 от 28.08.84, US 4447777 от 08.05.84, US 4310796 от 12.01.82, US 4105972 от 08.08.78, НПК США 324/220 (British Gas Corporation); DE 2263485 от 04.04.85, МПК F 17 D 5/02 (Vetco Inc.), пропускаемый внутри обследуемого трубопровода, содержащий корпус, установленные на корпусе датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, дефектоскоп содержит также средства измерений и обработки данных измерений.

Дефектоскоп характеризуется тем, что на его корпусе установлено множество держателей датчиков по периметру вокруг оси симметрии дефектоскопа, в держателях установлены указанные датчики. Держатели шарнирно соединены с корпусом дефектоскопа и прижимаются к внутренней поверхности трубопровода с помощью упругих подпор (эластичных или металлических), установленных на корпусе дефектоскопа, что позволяет держателям датчиков огибать незначительные дефекты геометрии в сечении трубопровода (вмятины), подкладные кольца и подобные неоднородности.

Основным недостатком такого дефектоскопа также является невозможность его использования дли обследования трубопроводов двойного диаметра, например, при наличии отремонтированных участков трубопровода с диаметром труб, существенно меньшим, чем диаметр труб основной части обследуемого трубопровода, а также при увеличении диаметра трубопровода в точке объединения потоков от двух трубопроводов. Указанное ограничение в применении возникает в силу ограниченности отжима держателей датчиков в направлении оси трубопровода, обусловленной конструкцией крепления держателей датчиков. Кроме того, крепление держателей датчиков занимает место (протяженность рычагов вдоль оси трубопровода больше, чем протяженность держателя датчиков вдоль оси трубопровода) в условиях ограниченности пространства для размещения датчиков и их крепления внутри трубопровода. Поэтому при необходимости перекрывания зоны сканирования на поверхности стенки трубопровода несколькими датчиками с целью получения высокого линейного разрешения в измерениях возникает необходимость крепления на корпусе дефектоскопа нескольких поясов держателей датчиков, протяженность каждого из которых из-за громоздкости крепления значительно превышает протяженность датчиков и держателей датчиков по оси трубопровода, и суммарная протяженность поясов при этом арифметически складывается в зависимости от количества используемых поясов держателей датчиков.

Известен внутритрубный дефектоскоп (европейская заявка ЕР 0825435 от 25.02.98, МПК G 01 N 27/90, US 5864232 от 26.01.99, НПК США 324/220 (Pipetronix Ltd.), а также патент США US 3940689 от 24.02.76, НПК США 324/37, US 4292589 от 29.09.81, НПК США 324/221 (Schlumberger Technology Corporation); WO 93/23749 от 25.11.93, МПК G 01 N 27/72 (Western Atlas International, Inc.); EP 1063521 от 27.12.00, МПК G 01 N 27/83 (Pll Pipetronix GmbH); RU 2102738 от 20.01.98, МПК G 01 N 27/87 (МП "Ультратест"), пропускаемый внутри обследуемого трубопровода, содержащий корпус, установленные на корпусе датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, дефектоскоп содержит также средства измерений и обработки данных измерений.

Дефектоскоп характеризуется тем, что указанные датчики установлены в держателях, каждый из которых закреплен на корпусе дефектоскопа с помощью пары рычагов, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа, или в плоскости, перпендикулярной оси симметрии дефектоскопа, каждый из указанных рычагов имеет одну ось вращения в месте крепления держателя к указанному рычагу и одну ось вращения в месте крепления указанного рычага к корпусу дефектоскопа, держатели датчиков установлены по периметру вокруг оси симметрии дефектоскопа, рычаги выполнены способными упруго отжимать указанные держатели с установленными в них датчиками в направлении от оси симметрии дефектоскопа, указанные оси вращения в местах крепления каждого держателя датчиков к рычагам расположены в противоположных краях держателя, расстояние между указанными осями вращения в держателе датчиков более длины любого из рычагов из расчета длины рычага от оси вращения в месте крепления упругого держателя к указанному рычагу до оси вращения в месте крепления указанного рычага к корпусу дефектоскопа.

Достоинством такой конструкции дефектоскопа является как возможность огибать незначительные дефекты геометрии в сечении трубопровода (вмятины), подкладные кольца и подобные неоднородности, так и возможность использования дефектоскопа для обследования трубопроводов двойного диаметра, например, при наличии отремонтированных участков трубопровода с диаметром труб, существенно меньшим, чем диаметр труб основной части обследуемого трубопровода, а также при увеличении диаметра трубопровода в точке объединения потоков от двух трубопроводов.

Основным недостатком такого дефектоскопа также является то, что крепление держателей датчиков занимает значительное место (протяженность вдоль оси трубопровода больше, чем протяженность держателя датчиков вдоль оси трубопровода) в условиях ограниченности пространства для размещения датчиков и их крепления внутри трубопровода. Поэтому при необходимости перекрывания зоны сканирования на поверхности стенки трубопровода несколькими датчиками с целью получения высокого линейного разрешения в измерениях возникает необходимость крепления на корпусе дефектоскопа нескольких поясов держателей датчиков, протяженность каждого из которых из-за громоздкости крепления значительно превышает протяженность датчиков и держателей датчиков по оси трубопровода.

Прототипом заявленного устройства является внутритрубный дефектоскоп (патент РФ RU 2144182 от 10.01.00, МПК G 01 N 27/87, RU 9967 от 16.05.99, МПК G 01 N 27/82 (ЗАО МНПО "Спектр")), пропускаемый внутри обследуемого трубопровода, содержащий корпус, установленные на корпусе датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, дефектоскоп содержит также средства измерений и обработки данных измерений.

Дефектоскоп характеризуется тем, что указанные датчики установлены в держателях, каждый держатель закреплен на корпусе дефектоскопа с помощью, по меньшей мере, пары рычагов, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа, каждый из указанных рычагов имеет одну ось вращения в месте крепления держателя к указанному рычагу и одну ось вращения в месте крепления указанного рычага к корпусу дефектоскопа, держатели датчиков установлены по периметру вокруг оси симметрии дефектоскопа, рычаги выполнены способными упруго отжимать указанные упругие держатели с установленными в них датчиками в направлении от оси симметрии дефектоскопа, указанные оси вращения в местах крепления каждого держателя датчиков к рычагам расположены по разные стороны по отношению к плоскости, перпендикулярной оси симметрии дефектоскопа и проходящей через любой из датчиков, установленных в держателе датчиков, расстояние между указанными осями вращения в держателе датчиков более длины любого из рычагов из расчета длины рычага от оси вращения в месте крепления упругого держателя к указанному рычагу до оси вращения в месте крепления указанного рычага к корпусу дефектоскопа.

Держатель датчиков включает в себя жесткий кронштейн, шарнирно соединенный с указанными рычагами, а также закрепленную на кронштейне полимерную пластину, способную изгибаться в плоскости, проходящей через ось симметрии дефектоскопа.

Достоинством такой конструкции дефектоскопа является как возможность огибать незначительные дефекты геометрии в сечении трубопровода (вмятины), подкладные кольца и подобные неоднородности, так и возможность использования дефектоскопа для обследования трубопроводов двойного диаметра, например, при наличии участков трубопровода с диаметром труб, существенно меньшим, чем диаметр труб основной части обследуемого трубопровода.

Основным недостатком такого дефектоскопа также является то, что для того, чтобы избегать отскока держателя датчиков от внутренней поверхности трубопровода при столкновении держателя датчиков с дефектом геометрии в полости трубопровода, например, подкладным кольцом или сварным электродом сила прижима держателя датчиков к стенке трубопровода должна быть значительной, однако это приводит к быстрому стиранию материала, контактирующего со стенкой, приводящего к повреждению непосредственно датчиков. Использование же твердых износостойких материалов, контактирующих со стенкой трубы, при столкновении с указанными дефектами геометрии приводит к значительным ударным нагрузкам на датчики и другие компоненты, содержащиеся в держателях датчиков. Кроме того, крепление держателей датчиков занимает значительное место (протяженность вдоль оси трубопровода больше, чем протяженность держателя датчиков вдоль оси трубопровода) в условиях ограниченности пространства для размещения датчиков и их крепления внутри трубопровода. Поэтому при необходимости перекрывания зоны сканирования на поверхности стенки трубопровода несколькими датчиками с целью получения высокого линейного разрешения в измерениях возникает необходимость крепления на корпусе дефектоскопа нескольких поясов держателей датчиков, протяженность каждого из которых из-за громоздкости крепления значительно превышает протяженность датчиков и держателей датчиков по оси трубопровода.

Заявленный внутритрубный дефектоскоп, пропускаемый внутри обследуемого трубопровода, также содержит корпус, средства измерений и обработки данных измерений, датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, которые установлены в держателях датчиков, установленных на корпусе дефектоскопа по периметру вокруг оси симметрии дефектоскопа и выполненных способными изгибаться в плоскости, проходящей через ось симметрии дефектоскопа, каждый держатель датчиков закреплен на корпусе дефектоскопа с помощью, по меньшей мере, пары рычагов, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа, при этом каждый из рычагов имеет одну ось вращения в корпусе дефектоскопа и одну ось вращения в держателе датчиков, рычаги выполнены способными упруго отжимать указанные держатели датчиков с установленными в них датчиками в направлении от оси симметрии дефектоскопа, рычаги каждой пары рычагов установлены параллельно между собой и выполнены способными сохранять параллельность между собой при их повороте.

Заявленный дефектоскоп отличается от прототипа тем, что на рычаге или держателе датчиков со стороны носовой части дефектоскопа установлен, по меньшей мере, один полимерный элемент, опирающийся на внутреннюю поверхность цилиндра, в который вписывается дефектоскоп, и выполненный способным изгибаться в плоскости, проходящей через ось симметрии дефектоскопа, в направлении хвостовой части дефектоскопа.

Основной технический результат, получаемый в результате реализации заявленного изобретения, - увеличение проходимости дефектоскопа через протяженные искривленные участки сужений трубопровода, а также снижение относительного объема данных, по которым не могут быть идентифицированы дефекты из-за недопустимых изменений ориентации и отступа датчиков от внутренней поверхности трубопровода. Механизм достижения указанного технического результата состоит в том, что указанная конструкция крепления датчиков позволяет избежать удаления датчиков от внутренней поверхности трубопровода из-за отскока держателей датчиков от подкладных колец, приваренных к внутренней поверхности трубопровода, и подобных дефектов геометрии в полости трубопровода и сохранять ориентацию датчиков относительно оси трубопровода (в пределах изгиба держателей датчиков) при прохождении участков трубопровода с дефектами геометрии в его сечении, поскольку наличие полимерных элементов, опирающихся на внутреннюю поверхность трубопровода, позволяет сделать силу прижима полимерного элемента к стенке трубопровода, в 3-7 раз превышающую допустимую силу прижима самих датчиков (держателя датчиков) к стенке трубопровода. При этом стирание материала полимерных элементов не приводит к повреждению самих датчиков.

Дополнительный технический результат, получаемый в результате реализации изобретения, заключается в том, что крепление держателей датчиков заявленной конструкции позволяет компактно разместить датчики и одновременно сохранить возможность огибания дефектов геометрии в сечении трубопровода, образующих поверхность без ступенек, а также проходить участки поворотов трубопровода с сохранением ориентации датчиков относительно внутренней поверхности трубопровода как на участках с номинальным диаметром труб, так и на протяженных участках сужений трубопровода, кроме того, это позволяет размещать несколько опоясывающих дефектоскоп рядов держателей датчиков в непосредственной близости один от другого.

В развитие изобретения указанный полимерный элемент имеет ломаную или гладкую выпуклую поверхность со стороны носовой части дефектоскопа и выполнен из полиуретана или из пенополиуретана; указанный полимерный элемент может быть выполнен в виде дугообразного (С-образного или Г-образного) элемента и закреплен на держателе датчиков и/или рычаге.

В предпочтительном исполнении держатель датчиков содержит кронштейн, шарнирно соединенный с указанной парой рычагов, а также одну или несколько пластин, упруго закрепленных на кронштейне так, что одна из пластин способна прилегать к внутренней поверхности трубопровода при движении дефектоскопа внутри последнего, при этом часть поверхности пластины образует контактную площадку с внутренней поверхностью трубопровода, на участке пластины, образующем указанную контактную площадку, со стороны, противоположной указанной контактной площадке, закреплены указанные датчики, при этом на каждой пластине установлены несколько указанных датчиков, держатель датчиков содержит также упругую металлическую или полимерную подпорку, которая упирается в датчики со стороны оси симметрии дефектоскопа и оказывает упругое отжимающее воздействие в направлении от оси симметрии дефектоскопа, указанный ранее полимерный элемент установлен на рычаге или указанном кронштейне и выполнен способным прижиматься к внутренней поверхности трубопровода при движении дефектоскопа внутри трубопровода.

Указанная конструкция держателей датчиков позволяет огибать дефекты геометрии в сечении трубопровода с небольшой крутизной линии изгиба, что обеспечивает параллельность прилегания поверхности держателя датчиков к внутренней поверхности трубопровода, усиливая основной технический результат.

На конце, по крайней мере, одного из пары рычагов закреплен конец винтовой пружины растяжения-сжатия (пружины сжатия), второй конец которой закреплен на корпусе дефектоскопа, пружина находится в сжатом состоянии и отжим держателя датчиков в направлении от оси симметрии дефектоскопа соответствует уменьшению сжатия указанной пружины.

Пары рычагов установлены на корпусе дефектоскопа в виде нескольких пар рядов вокруг оси симметрии дефектоскопа на заданном расстоянии вдоль оси симметрии дефектоскопа между соседними парами рядов и заданном расстоянии вдоль оси симметрии дефектоскопа между рядами в каждой паре, которое составляет не более длины рычага, имеющего наименьшую длину в паре рычагов, пары рычагов в каждой паре рядов установлены в шахматном порядке, расстояние между рядами отсчитывается как расстояние между осями вращения в корпусе дефектоскопа близлежащих рычагов из соседних рядов.

По меньшей мере, часть указанных рядов образуют секторы из нескольких пар рычагов, на которых установлены указанные держатели датчиков, чувствительных к диагностическим параметрам, отражающим состояние стенки трубопровода, чередующиеся с секторами, образуемыми средствами воздействия на стенку трубопровода, вызывающими изменение диагностических параметров, измеряемых с помощью указанных датчиков.

Указанная конструкция крепления позволяет обследовать трубопроводы с переходным диаметром с сохранением возможности идентификации дефектов стенки, в том числе трещиноподобных дефектов, как вблизи внешней, так и вблизи внутренней поверхности трубопровода, что требует высокого разрешения дефектоскопа и, соответственно, большого массива датчиков на единицу площади стенки обследуемого трубопровода.

В возможном варианте реализации изобретения на каждой паре рычагов установлены несколько держателей датчиков, так что каждый ряд пар рычагов, установленных вокруг оси симметрии дефектоскопа, образует несколько рядов держателей датчиков; на периферийных концах пары рычагов шарнирно закреплен держатель датчиков, содержащий кронштейн, на котором установлены датчики таким образом, что держатели датчиков, установленные вокруг оси дефектоскопа, образуют, по меньшей мере, два пояса указанных датчиков вокруг оси симметрии дефектоскопа, указанный ранее полимерный элемент установлен на рычаге или указанном кронштейне и выполнен способным прижиматься к внутренней поверхности трубопровода при движении дефектоскопа внутри трубопровода.

Заявленный дефектоскоп представляет собой устройство для неразрушающего контроля материалов и изделий (сканирования материалов и изделий и обработки данных измерений, последующей идентификации данных) для обнаружения дефектов структуры материала, определения геометрии изделий (геометрических параметров изделий: профиля трубы, толщины стенки и других), в том числе определения дефектов геометрии изделий. Датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, (контрольные датчики) представляют собой датчики для неразрушающего контроля состояния стенки трубопровода: ультразвуковые, магнитные, электромагнитные, магнитооптические, оптические, электромагнитно-акустические, датчики профиля сечения трубопровода и иные контрольные датчики, чувствительные к какому-либо параметру, отражающему состояние трубопровода.

При решении задачи ультразвуковой толщинометрии используют ультразвуковые датчики, ультразвуковые импульсы испускают перпендикулярно внутренней поверхности трубопровода. После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы, отраженные от внутренней стенки, импульсы, отраженные от внешней стенки трубы, либо импульсы, отраженные от области дефекта стенки, измеряют время, которое проходит с момента приема импульса, отраженного от внутренней поверхности полости трубопровода, до момента приема импульса, отраженного от внешней поверхности стенки трубопровода, которое характеризует толщину стенки трубопровода, при этом толщина стенки трубы, которая измеряется с помощью ультразвуковых датчиков, является параметром, отражающим состояние стенки трубопровода.

С целью обнаружения трещин в стенке трубопровода ультразвуковыми методами ультразвуковые импульсы испускают под углом около 17°-19° к нормали внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней поверхности стенки трубопровода, от внешней поверхности стенки трубопровода или от трещиноподобного дефекта. Частично ультразвуковые импульсы проходят через границы сред или отражаются, ослабляя полезный отраженный импульс. После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы, отраженные от трещиноподобного дефекта.

Полученные данные о временных промежутках, соответствующих времени хода ультразвуковых импульсов, и амплитудах импульсов преобразуют и записывают в накопитель данных. При этом значение количества импульсов, отраженных от трещиноподобных дефектов, является параметром, отражающим состояние трубопровода. Другим параметром, отражающим состояние трубопровода, является амплитуда импульса, отраженного от трещиноподобного дефекта, характеризующая глубину дефекта в стенке трубы.

При магнитном контроле стенки трубопровода используют магнитные датчики (датчики утечки магнитного потока), намагничивают некоторую область стенки трубопровода (до состояния насыщения) и с помощью датчиков магнитного поля измеряют составляющие магнитного поля вблизи намагниченной области стенки трубопровода. Измерение магнитного поля производят путем периодического обращения к датчикам магнитного поля (путем опроса датчиков). Наличие трещин или дефектов, связанных с потерей металла (коррозия, задиры), приводит к изменению величины и характера распределения магнитной индукции. При этом измеряемая величина утечки магнитного потока является параметром, отражающим состояние трубопровода.

Аналогичным образом производят внутритрубный контроль путем периодического запуска и/или опроса датчиков иного типа (магнитооптических, оптических, электромагнитно-акустических, датчиков профиля сечения трубопровода).

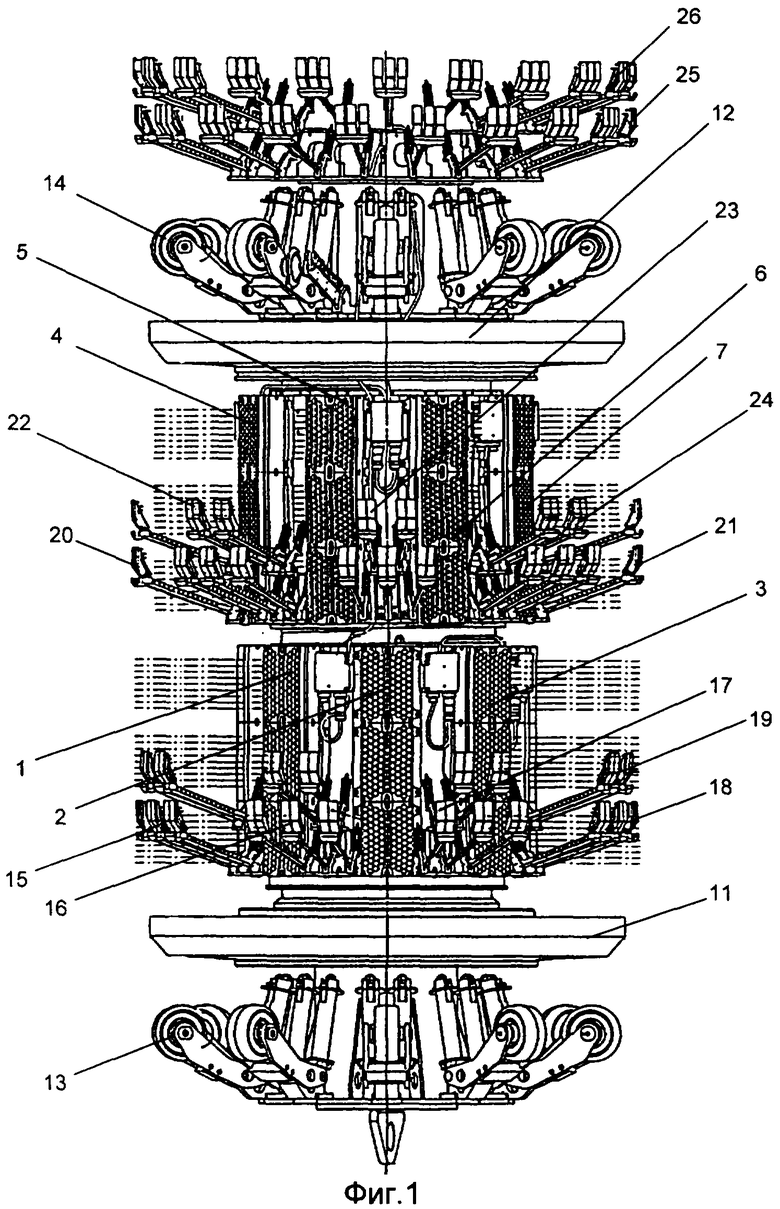

На фиг.1 изображен внутритрубный инспекционный снаряд;

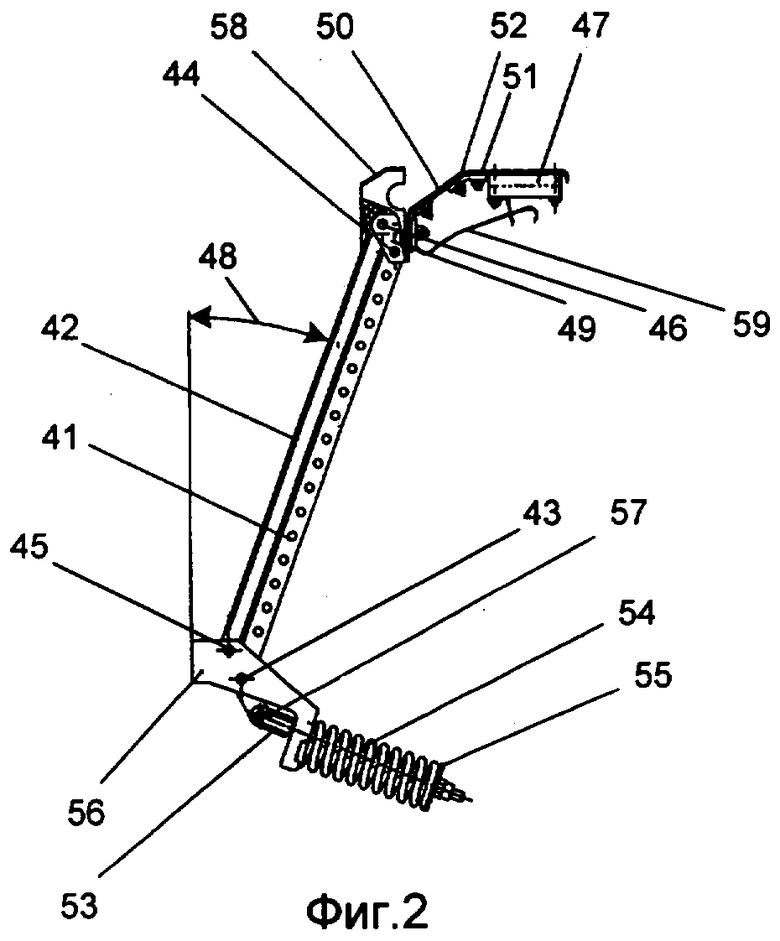

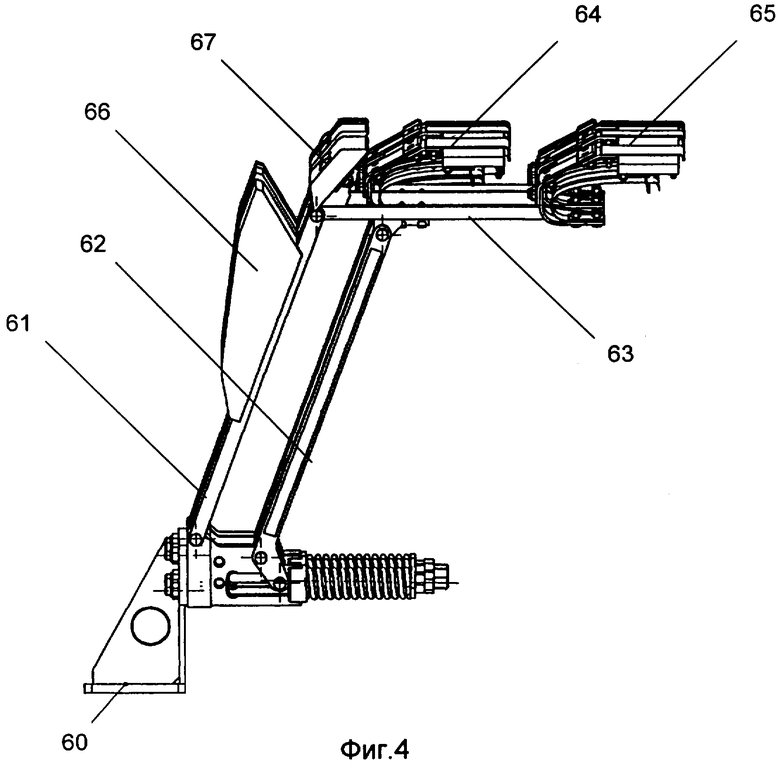

на фиг.2, фиг.4 изображены схемы крепления держателя датчиков с помощью рычагов;

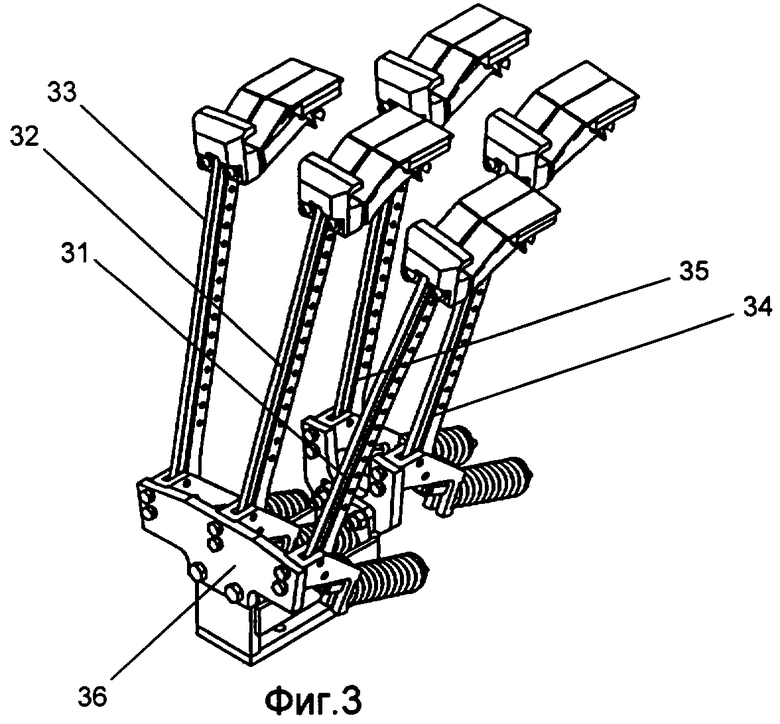

на фиг.3 изображена схема крепления нескольких держателей датчиков с помощью нескольких пар рычагов с пространственным разбиением держателей датчиков на два пояса.

На фиг.1 изображен внутритрубный дефектоскоп для внутритрубного обследования трубопроводов с внешним диаметром 56". Корпус дефектоскопа включает в себя герметичную оболочку, в которой установлены средства измерений и обработки данных измерений: электронные модули для выполнения измерений, обработки и сохранения данных измерений на накопителях данных на основе бортового компьютера, а также датчик внешнего давления, датчик угла поворота дефектоскопа вокруг собственной оси, батареи питания.

На корпусе дефектоскопа установлен массив датчиков, установленных в держателях датчиков, опоясывающих дефектоскоп, часть которых показана позициями 15-26 на фиг.1. Держатели датчиков установлены по периметру вокруг оси симметрии дефектоскопа. На корпусе дефектоскопа установлены также два пояса колес 13, 14 и полимерные манжеты 11, 12, обеспечивающие центровку снаряда в трубопроводе и его продвижение в трубопроводе потоком транспортируемой среды. На дефектоскопе установлен также измеритель пройденной внутри трубопровода дистанции. Измеритель пройденной дистанции и датчики подключены к указанным электронным модулям, установленным в оболочке. Датчики установлены в виде трех пар рядов вокруг оси симметрии дефектоскопа фиг.1. Держатели датчиков из первого ряда показаны позициями 15, 16, 17, 18 на фиг.1, второго ряда - позицией 19 фиг.1, третьего ряда - позициями 20, 21 фиг.1, четвертого ряда - позициями 22, 23, 24 фиг.1, пятого ряда - позицией 25 фиг.1, шестого ряда - позицией 26 фиг.1. При этом первый и второй ряды (15, 16, 17, 18, 19 фиг.1) образуют первую пару рядов; третий и четвертый ряды (20, 21, 22, 23, 24 фиг.1) - вторую пару рядов, пятый и шестой ряды (25, 26 фиг.1) - третью пару рядов держателей датчиков. В каждой паре рядов держатели датчиков установлены в шахматном порядке. При этом расстояние вдоль оси симметрии дефектоскопа между рядами в каждой паре рядов составляет около 0,3 длины каждого рычага, на котором крепится держатель датчиков.

Каждый держатель датчиков закреплен на корпусе дефектоскопа с помощью пары рычагов 41, 42 фиг.2, способных поворачиваться в плоскости, проходящей через ось симметрии дефектоскопа, каждый из указанных рычагов имеет одну ось вращения в корпусе дефектоскопа и одну ось вращения в держателе датчиков. В каждой паре рычагов фиг.2 имеется рычаг 41, рычаг 42, при этом рычаг 41 имеет ось вращения 43 на корпусе дефектоскопа и ось вращения 44 в держателе датчиков, рычаг 42 имеет ось вращения 45 в корпусе дефектоскопа и ось вращения 46 в держателе датчиков. Датчики 47 фиг.2 установлены в держателях датчиков, при этом в каждом держателе датчиков установлены несколько датчиков. Однако в реализации дефектоскопа для обследования трубопроводов малого диаметра (меньше 10") в каждом держателе датчиков может быть установлен один датчик, чувствительный к диагностическим параметрам трубопровода. Рычаги выполнены способными упруго отжимать указанные держатели с установленными в них датчиками в направлении от оси симметрии дефектоскопа и прижимать к внутренней поверхности трубопровода с помощью пружины 54, упирающейся с одной стороны в кронштейн 56, а с другой стороны в упор 55 на стержне 53, шарнирно соединенном с одним из рычагов - рычагом 41.

В каждом указанном держателе датчиков все установленные в держателе датчиков датчики 47 находятся со стороны хвостовой части дефектоскопа (справа на фиг.2, вверху на фиг.1) по отношению к обеим осям вращения пары рычагов в этом держателе датчиков (44 и 46). Рычаги каждой пары рычагов дефектоскопа установлены параллельно между собой (между линиями, проходящими через оси вращения каждого из рычагов) и выполнены способными сохранять параллельность между собой при их повороте. Угол позиции 48 фиг.2 составляет около 30 градусов и показывает положение пары рычагов при нахождении дефектоскопа в трубе номинального диаметра. Держатели датчиков выполнены способными изгибаться в плоскости, проходящей через ось симметрии дефектоскопа, на рычагах 41, 42 и на кронштейне 49, являющемся элементом держателя датчиков, со стороны носовой части дефектоскопа установлен дугообразный полимерный элемент 58 из полиуретана, ориентированный (обращенный) своей выпуклой стороной (ломаной поверхностью) к носовой части дефектоскопа (слева на фиг.2, снизу на фиг.1), указанные полиуретановые элементы опираются на внутреннюю поверхность цилиндра, в который вписывается дефектоскоп, и выполнены способными изгибаться в плоскости, проходящей через ось симметрии дефектоскопа в направлении хвостовой части дефектоскопа. При движении дефектоскопа внутри трубопровода полиуретановые элементы скользят по внутренней поверхности трубопровода. На каждом держателе датчиков или рычаге могут быть установлены несколько указанных полимерных элементов. Полимерные элементы могут быть установлены непосредственно на рычагах (например, полимерные элементы 66 и 67 на рычагах 61 фиг.4).

Держатель датчиков фиг.2 содержит также кронштейн 49, шарнирно связанный с указанной парой рычагов, а также несколько упругих пластин 50, 51, 52, упруго закрепленных на кронштейне 49 так, что пластина 51 способна прилегать к внутренней поверхности трубопровода при движении дефектоскопа внутри последнего, при этом часть поверхности пластины 51 образует контактную площадку с внутренней поверхностью трубопровода, на участке пластины 51, образующем указанную контактную площадку, со стороны, противоположной указанной контактной площадке, закреплены датчики 47. Держатель датчиков может содержать только одну металлическую или полимерную пластину вместо трех пластин 50, 51, 52. При этом на каждой пластине 51 могут быть установлены как несколько датчиков, так и один датчик, чувствительный к диагностическим параметрам. Держатель датчиков содержит также упругую металлическую или полимерную подпорку 59, которая упирается в датчики 47 со стороны оси симметрии дефектоскопа и оказывает упругое отжимающее воздействие в направлении от оси симметрии дефектоскопа (в радиальном направлении), прижимая держатель датчиков к внутренней поверхности трубопровода. В варианте, изображенном на фиг.2, подпорка выполнена металлической.

На конце рычага 41 шарнирно закреплен стержень 53, который упором 55 прижимает винтовую пружину растяжения-сжатия 54 к элементу корпуса 56 (кронштейну), шарнирное соединение рычага 41 и стержня 53 образует ось вращения 57. Пружина 54 находится в сжатом состоянии, и отжим держателя датчиков в направлении от оси симметрии дефектоскопа (вверх на фиг.2, соответствует уменьшению угла 48) соответствует уменьшению сжатия пружины 54.

Пары рычагов в каждой паре рядов установлены в шахматном порядке: 31, 34, 32, 35, 33 фиг.3, при этом пары рычагов 31, 32, 33 с датчиками относятся к одному ряду, пары рычагов 34, 35 с датчиками относятся к другому ряду. Расстояние между рядами отсчитывается как расстояние между осями вращения близлежащих рычагов из каждого ряда в корпусе дефектоскопа. Позицией 36 на фиг.3 показан элемент корпуса дефектоскопа (кронштейн), на котором крепятся пары рычагов 31-35. Каждый держатель датчиков может быть закреплен на корпусе дефектоскопа также с помощью трех и более рычагов.

На фиг.4 изображен другой вариант конструкции держателей датчиков: на элементе 60 корпуса дефектоскопа шарнирно закреплена пара рычагов 61, 62, на периферийных концах которых шарнирно закреплен кронштейн 63, на котором установлены 5 держателей датчиков, относящихся к двум поясам датчиков: 64 и 65 фиг.4. Установленные вокруг оси симметрии дефектоскопа пары рычагов с датчиками образуют два пояса держателей датчиков: пояс держателей датчиков 64 (пояс датчиков) и пояс держателей датчиков 65 (пояс датчиков). На рычаге 61 установлен полимерный элемент 66 со стороны носовой части дефектоскопа. На кронштейне 63 также установлен полимерный элемент 67 со стороны носовой части дефектоскопа. Указанные полимерные элементы позволяют смягчить удары при наличии существенных препятствий или искажений профиля в сечении обследуемого трубопровода.

При реализации дефектоскопа в исполнении с магнитными датчиками (магнитного дефектоскопа) в позициях 1-7 фиг.1 на корпусе дефектоскопа должны быть установлены магниты с установленными на них ферромагнитными щетками, способными контактировать с внутренней поверхностью стального трубопровода. При этом образуется замкнутый контур магнитного потока: магниты с щетками - ферромагнитная стенка трубопровода - другие магниты с щетками - ферромагнитный корпус дефектоскопа - магниты с щетками.

Принцип действия внутритрубного дефектоскопа в исполнении магнитного дефектоскопа основан на намагничивании стенки трубопровода с помощью установленных на корпусе дефектоскопа магнитов и измерении утечки магнитного потока с помощью датчиков магнитного поля. Установленные на корпусе дефектоскопа датчики магнитного поля представляют собой датчики, чувствительные к диагностическим параметрам, отражающим состояние стенки трубопровода, а именно: утечке магнитного потока на участках трещиноподобных, коррозионных и механических (рисок, выбоин) дефектов в стенке трубопровода.

Ряды пар рычагов с держателями датчиков: первый, второй, третий, четвертый образуют секторы датчиков, чередующиеся с секторами намагничивающих щеток 1-7 фиг.1 (которые представляют собой средства магнитного воздействия на стенку трубопровода), вызывающими изменение проекций магнитного поля (диагностических параметров), измеряемых с помощью указанных датчиков магнитного поля. Так, секторы магнитных щеток 1, 2, 3 установлены между секторами датчиков магнитного поля 15, 16, 17 и 18; секторы магнитных щеток 4, 5, 6, 7 установлены между секторами датчиков магнитного поля 20, 22, 23, 24, 21 соответственно.

В качестве датчиков магнитного поля используются интегрированные элементы Холла с магнитной чувствительностью не менее 350 мкВ/мТл и температурным коэффициентом магнитной чувствительности не более 0,05%/°С. Толщина минимального слоя компаунда между корпусом датчика магнитного поля и стенкой корпуса блока, объединяющего датчики в держателе датчиков и контактирующего с транспортируемой средой, составляет 2 мм. Элементы Холла залиты в датчиках магнитного поля эпоксидным компаундом. Могут быть использованы и иные датчики магнитного поля, выбор и подключение которых могут быть осуществлены специалистом в данной области техники.

При исполнении дефектоскопа с ультразвуковыми датчиками (ультразвукового дефектоскопа) в держатели датчиков устанавливаются ультразвуковые датчики. Тип датчиков и их ориентация определяются решаемыми задачами. Для целей толщинометрии ультразвуковые датчики устанавливают так, чтобы они излучали ультразвуковые волны перпендикулярно стенке трубопровода, для целей обнаружения трещиноподобных дефектов ультразвуковые датчики устанавливаются так, чтобы направление излучения составляло около 17 градусов с нормалью к стенке трубопровода. Для целей обнаружения трещиноподобных дефектов могут быть использованы также электромагнитные ультразвуковые датчики, способные возбуждать ультразвуковые волны непосредственно в стенке трубопровода (электромагнитно-акустические преобразователи).

Аналогичным образом могут быть установлены и подключены иного типа датчики неразрушающего контроля, чувствительные к параметрам, отражающим состояние стенки обследуемого трубопровода. Элементы конструкции внутритрубных снарядов, обеспечивающих продвижение снарядов внутри трубопроводов, и состав электронного оборудования для выполнения измерений хорошо известны из уровня техники, и соответствующий выбор может быть произведен специалистом в данной области техники.

Устройство работает следующим образом.

Внутритрубный дефектоскоп помещают в трубопровод и включают перекачку газа (нефти, нефтепродукта) по трубопроводу. Между областью транспортируемой среды перед дефектоскопом и областью после дефектоскопа устанавливается перепад давления около 1 атм, что приводит дефектоскоп в движение.

При магнитном контроле стенки трубопровода используют магнитные датчики (датчики утечки магнитного потока): при движении дефектоскопа по трубопроводу с помощью магнитов и щеток намагничивается стенка трубопровода до состояния насыщения и измеряется тангенциальная составляющая магнитной индукции вблизи внутренней поверхности трубопровода в намагниченной области стенки трубопровода между щетками с помощью первой пары поясов держателей датчиков 15-19 и второй пары поясов держателей датчиков 20-24, а также вне области намагничивания стенки - с помощью третьей пары поясов держателей датчиков 25, 26. Данные измерений преобразуются и записываются в накопитель цифровых данных бортового компьютера. Измерение компонент магнитного поля производят путем периодического обращения к датчикам магнитного поля (путем опроса датчиков). Наличие трещин или дефектов, связанных с потерей металла (коррозия, риски, задиры), приводит к изменению величины и характера распределения магнитной индукции. При этом измеряемая величина утечки магнитного потока является параметром, отражающим состояние трубопровода.

При решении задачи ультразвуковой толщинометрии используют ультразвуковые датчики, ультразвуковые импульсы испускают перпендикулярно внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней стенки трубопровода, от внешней стенки трубопровода или от области дефекта, например расслоения металла в стенке трубы. Частично ультразвуковые импульсы проходят через границу сред, образуемую внешней стенкой трубопровода.

После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы, отраженные от внутренней поверхности стенки, импульсы, отраженные от внешней поверхности стенки трубы, либо импульсы, отраженные от указанной области дефекта стенки. При этом толщина стенки трубы, которая измеряется с помощью ультразвуковых датчиков, является параметром, отражающим состояние стенки трубопровода.

С целью обнаружения трещин в стенке трубопровода ультразвуковые импульсы испускают под углом около 17°-19° к нормали внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней стенки трубопровода, от внешней стенки трубопровода или от трещиноподобного дефекта. Частично ультразвуковые импульсы проходят через границы сред или отражаются, ослабляя полезный отраженный импульс.

После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы, отраженные от трещиноподобного дефекта.

Полученные цифровые данные о временных промежутках, соответствующих времени хода ультразвуковых импульсов, и амплитудах импульсов преобразуют и записывают в накопитель цифровых данных бортового компьютера. При этом значение количества импульсов, отраженных от трещиноподобных дефектов, является параметром, отражающим состояние трубопровода. Другим параметром, отражающим состояние трубопровода, является амплитуда импульса, отраженного от трещиноподобного дефекта, характеризующая глубину дефекта в стенке трубы.

Аналогичным образом производят внутритрубный контроль путем периодического запуска и/или опроса датчиков иного типа (магнитооптических, оптических, электромагнитно-акустических, датчиков профиля сечения трубопровода).

Если во время своего движения внутри трубопровода дефектоскоп сталкивается со значительными сужениями в сечении, например не полностью открытой шиберной задвижкой, полимерные элементы (подкладки) 58 фиг.2, 66, 67 фиг.4, сталкиваясь с существенным препятствием, испытывают изгиб в плоскости, проходящей через ось симметрии дефектоскопа, в направлении его хвостовой части, амортизируют удар рычага, предохраняют датчики от повреждения и позволяют сохранить контрольные датчики и их крепление в работоспособном состоянии и продолжить выполнение измерений во время и после прохождения дефектоскопом участка сужения или препятствия, что позволяет избежать потерь данных на таких участках или получения данных, не позволяющих идентифицировать дефекты стенки трубопровода.

По завершении контроля заданного участка трубопровода дефектоскоп извлекают из трубопровода и переносят накопленные в процессе обследования данные на компьютер вне дефектоскопа.

Последующий анализ записанных данных позволяет сделать вывод о наличии дефектов и определить их размеры. Алгоритмы интерпретации данных в методах неразрушающего контроля с целью идентификации дефектов хорошо известны из уровня техники. Полученные данные о дефектах в стенке трубопровода позволяют выполнить расчет на прочность трубопровода и при необходимости определить безопасное давление перекачки продукта через обследованный трубопровод.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2225977C1 |

| Способ внутритрубной диагностики и устройство для его осуществления (варианты) | 2021 |

|

RU2766370C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД | 2002 |

|

RU2205397C1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2212660C1 |

| ВНУТРИТРУБНЫЙ ДЕТЕКТОР ВРЕЗОК (ВАРИАНТЫ) | 2005 |

|

RU2280810C1 |

| Носитель датчиков дефектоскопа внутритрубного ультразвукового | 2018 |

|

RU2692868C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2201590C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2002 |

|

RU2205395C1 |

Изобретение относится к средствам внутритрубного неразрушающего контроля трубопроводов. Внутритрубный дефектоскоп содержит корпус, средства измерений и обработки данных измерений, датчики неразрушающего контроля, которые установлены в держателях датчиков, установленных на корпусе дефектоскопа, каждый держатель датчиков закреплен на корпусе дефектоскопа с помощью, по меньшей мере, пары рычагов. На рычаге или держателе датчиков со стороны носовой части дефектоскопа установлен один или несколько элементов, опирающихся на внутреннюю поверхность трубы, в которую вписывается дефектоскоп. Они выполнены способными изгибаться в плоскости, проходящей через ось симметрии дефектоскопа, в направлении его хвостовой части. Упомянутые элементы имеют ломаную или гладкую выпуклую поверхность со стороны носовой части дефектоскопа и выполнены из полиуретана или из пенополиуретана. Использование заявленного дефектоскопа позволяет увеличить проходимость дефектоскопа через протяженные искривленные участки сужений трубопровода и снизить относительный объем данных, по которым не могут быть идентифицированы дефекты. 5 з.п. ф-лы, 4 ил.

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР | 2000 |

|

RU2164661C1 |

| ГАММА-ДЕФЕКТОСКОП | 2000 |

|

RU2172485C1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2008 |

|

RU2386660C2 |

| DE 19925280 A1, 07.12.2000 | |||

| ОПТИКО-ЭЛЕКТРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ И (ИЛИ) ДИАМЕТРА | 1998 |

|

RU2156434C2 |

| NL 7405615 А, 18.11.1974 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2005-03-20—Публикация

2003-10-29—Подача