Изобретение относится к способам ультразвукового контроля трубопроводов большой протяженности, главным образом, магистральных нефтепроводов, нефтепродуктопроводов, а также газопроводов при условии обеспечения акустической связи между ультразвуковыми датчиками и стенками трубопровода (например, с помощью жидкостной пробки) путем пропуска внутри трубопровода инспекционного снаряда (снаряда-дефектоскопа) с установленными на нем ультразвуковыми датчиками, средствами измерений, преобразования и записи данных измерений в накопитель цифровых данных в процессе пропуска и обработки полученных данных после выполнения пропуска с целью идентификации дефектов стенок трубопровода, определения параметров идентифицированных дефектов и их положения на трубопроводе.

Известен способ внутритрубного ультразвукового контроля [1]-[3] путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема соответствующих отраженных ультразвуковых импульсов.

Известен также способ внутритрубного ультразвукового контроля [4]-[9] путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, путем испускания зондирующих ультразвуковых импульсов в процессе пропуска и приема соответствующих ультразвуковых импульсов, отраженных от внутренней и внешней стенок трубопровода, измерения времени хода указанных импульсов.

Указанные способы позволяют обнаруживать коррозионные дефекты типа потери металла и расслоения, определить параметры этих дефектов, однако для обнаружения трещиноподобных дефектов стенки трубопровода и определения их глубины требуется информация об амплитудах принимаемых импульсов. Отсутствие такой информации в указанных способах не позволяет использовать их для дефектоскопии трещин.

Известен способ внутритрубного ультразвукового контроля трубопроводов [10] путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков, усиления электрических импульсов с датчиков, соответствующих принятым ультразвуковым импульсам, преобразования и хранения данных измерений.

Способ характеризуется тем, что из принятых ультразвуковых импульсов по времени прихода выделяют зеркальный ультразвуковой импульс, преобразуют электрические импульсы, соответствующие выделенным зеркальным ультразвуковым импульсам, в управляющее напряжение, зависящее от амплитуды зеркального импульса, с помощью управляющего напряжения управляют коэффициентом усиления для импульсов, отраженных от дефектов.

К достоинству указанного способа относится то, что способ позволяет избежать ошибки в измерении амплитуд импульсов, связанные с затуханием ультразвука в отложениях на внутренней стенке трубопровода, толщина которых различна на разных участках трубопровода.

К основному недостатку указанного способа относится то, что способ практически неприменим для приема ультразвуковых импульсов, прошедших многократные отражения из-за практической невозможности выделения в режиме on-line с качеством, достаточным для формирования управляющего напряжения, нескольких зеркальных импульсов с заданными параметрами среди всех ультразвуковых импульсов, переотраженных различными путями. Кроме того, в данном способе никак не учитывается затухание ультразвуковых импульсов в стенке трубопровода и потери из-за частичной проницаемости границ сред при многократных отражениях в стенке трубопровода.

Прототипом заявленного способа является способ внутритрубного ультразвукового контроля трубопроводов [11] путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков, усиления электрических импульсов с датчиков, соответствующих принятым ультразвуковым импульсам, преобразования и хранения данных измерений.

Указанный способ характеризуется тем, что принимают, по крайней мере, один ультразвуковой импульс, отраженный от внутренней стенки трубопровода, и, по крайней мере, два ультразвуковых импульса, отраженных от внешней стенки трубопровода, отраженные импульсы регистрируют, по крайней мере, одним ультразвуковым датчиком и усиливают.

Для приема импульсов после испускания зондирующего импульса устанавливают временное окно такой ширины, при которой в окно попадают импульс, отраженный от внутренней стенки трубопровода, и два импульса, отраженных от внешней стенки трубопровода,

принятые импульсы оцифровывают.

Оцифрованные импульсы фильтруют и параметризуют, при этом для каждого указанного отраженного импульса определяют время и амплитуду в максимуме и сравнивают с цифровым порогом.

Времена и амплитуды отфильтрованных и параметризованных отраженных импульсов заносят в компьютерный модуль, где для параметризованных импульсов определяют время между приходом ближайшего импульса, отраженного от внешней стенки трубопровода, и приходом импульса, отраженного от внутренней стенки трубопровода;

записывают параметризованный импульс, амплитуда которого больше либо равна амплитуде предыдущего записанного импульса.

Определяют и записывают время хода импульса и время хода в стенке трубопровода, если временной отрезок между ультразвуковым импульсом, отраженным от внутренней стенки трубопровода, и первым импульсом, отраженным от внешней стенки трубопровода, в допустимых пределах совпадает с временным отрезком между первым и вторым импульсами, отраженными от внешней стенки трубопровода. При этом записывают все параметризованные импульсы, для которых указанные отрезки времени не совпадают в допустимых пределах.

В указанном способе измеряются как времена от момента излучения зондирующего импульса до момента приема отраженных импульсов, так и амплитуды отраженных импульсов, что является необходимым условием для дефектоскопии трещин в стенке трубопровода. Однако для дефектоскопии трещин используются ультразвуковые импульсы, излученные под некоторым углом (около 17o) к нормали внутренней стенки трубопровода и отраженные от трещины, образующей уголковый отражатель с внутренней или внешней стенкой трубопровода. В этом случае трещиноподобному дефекту соответствует один отраженный ультразвуковой импульс, и применение указанного в прототипе условия совпадения временных промежутков между многократно отраженными импульсами не применимо. Кроме того, амплитуды многократно отраженных ультразвуковых импульсов уменьшаются в зависимости от суммарной толщины слоя металла, в котором прошел импульс, и от количества отражений от границ сред.

К достоинству способа по прототипу относится то, что значение цифрового порога изменяют в зависимости от результата селекции импульсов ранее установленным пороговым значением. Однако для всех отраженных импульсов, соответствующих одному зондирующему ультразвуковому импульсу, устанавливается одно значение цифрового порога, т.е. одно значение порога для импульсов с разными амплитудами в течение времени приема импульсов, соответствующих одному зондирующему импульсу. Это приводит к тому, что устанавливаемое пороговое значение занижено для первых импульсов (с большими амплитудами) и завышено для последних импульсов (с малыми амплитудами).

Кроме того, при контроле трубопровода, включающего трубы с разной толщиной стенки дефектам одинаковой ширины соответствуют импульсы с разной амплитудой в максимуме, и получаемая, таким образом, информация о ширине дефекта и, соответственно, его опасности искажается.

Заявленный способ внутритрубного ультразвукового контроля трубопроводов также выполняют путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков, усиления электрических импульсов с датчиков, соответствующих принятым ультразвуковым импульсам, преобразования и хранения данных измерений, зондирующие ультразвуковые импульсы испускают путем последовательного возбуждения ультразвуковых датчиков, установленных на внутритрубном инспекционном снаряде.

Заявленный способ отличается от способа по прототипу тем, что после испускания каждого зондирующего ультразвукового импульса из устройства преобразования и хранения цифровых данных считывают дискретные зависимости коэффициентов усиления и пороговых значений для электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, от времени с момента излучения указанного зондирующего импульса до момента сравнения с пороговым значением и усиления электрических сигналов с этого датчика, в процессе пропуска определяют указанное время с момента испускания каждого зондирующего ультразвукового импульса, электрические сигналы с указанного датчика сравнивают с пороговым значением на момент сравнения в соответствии с указанной зависимостью порогового значения от времени и усиливают с коэффициентом усиления на момент усиления в соответствии с указанной зависимостью коэффициента усиления от времени.

Основной технический результат, получаемый в результате реализации заявленного изобретения - повышение вероятности обнаружения дефектов, особенно трещиноподобных дефектов, при контроле трубопроводов, включающих трубы с существенно разной толщиной стенок и/или с существенно разными свойствами материала труб, а также повышение точности определения геометрических параметров дефектов.

Механизм достижения указанного технического результата состоит в том, что изменение коэффициента усиления в зависимости от времени позволяет использовать максимально доступный диапазон АЦП как для импульсов, прошедших небольшую суммарную толщину в стенке (при небольшом числе отражений или тонкостенной трубе), так и для импульсов, прошедших большую суммарную толщину в стенке (при большом числе отражений или толстостенной трубе), и настроить значение цифрового порога в зависимости от числа переотражений, которые испытал ультразвуковой импульс, с учетом периодического увеличения уровня шумов в зависимости от времени, прошедшего после излучения зондирующего импульса.

При поиске трещиноподобных дефектов способ позволяет аппаратно нормировать по амплитуде электрические импульсы, соответствующие отраженным ультразвуковым импульсам. Нормированная амплитуда ультразвуковых импульсов, отраженных от трещиноподобных дефектов, в некоторых пределах однозначно соответствует глубине трещины или подобного дефекта, и такое аппаратное нормирование позволяет реализовать алгоритмы экспресс-оценки опасности дефектов в полевых условиях по завершению пропуска инспекционного снаряда.

В развитие изобретения шаг дискретности коэффициента усиления по времени составляет от 2 мкс до 20 мкс,

шаг дискретности коэффициента усиления по значению составляет не более 0,25 начального значения коэффициента усиления.

Шаг дискретности порогового значения по времени составляет от 1 мкс до 10 мкс, после испускания каждого зондирующего импульса используют одну заданную схему деления на дискретные шаги интервала времени от момента начала сравнения электрических сигналов с пороговым значением до момента окончания указанного сравнения, число дискретных шагов по времени составляет не менее 4 и не более 128.

Промежуток времени от момента испускания зондирующего ультразвукового импульса до момента начала сравнения с пороговым значением и усилением электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, составляет от 3 мкс до 20 мкс.

Промежуток времени от момента испускания зондирующего ультразвукового импульса до момента окончания сравнения с пороговым значением и усилением электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, составляет от 40 мкс до 200 мкс.

Реализация способа позволяет организовать цифровое управление зависимостью коэффициента усиления и порогового значения от времени произвольным образом как перед запуском инспекционного снаряда, так и в процессе пропуска снаряда внутри трубопровода с применением способа как для определения дефектов типа потерь металла путем регистрации многократно отраженных ультразвуковых импульсов, так и для обнаружения трещиноподобных дефектов.

Коэффициент усиления К электрических сигналов с каждого ультразвукового датчика увеличивают в зависимости от времени t с момента излучения зондирующего ультразвукового импульса до момента усиления электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, в соответствии с функцией вида К=с+a•(t-b)n с положительным значением "а", значением "n" не менее 1 и значением "b", не превышающим промежуток времени от момента испускания указанного зондирующего ультразвукового импульса до момента начала усиления электрических сигналов с указанного ультразвукового датчика, значения "а", "b", "с", "n" являются параметрами аппроксимации эмпирической зависимости коэффициента усиления от времени указанной аналитической функцией, позволяющей нормировать амплитуды электрических импульсов с ультразвуковых датчиков с учетом затухания ультразвуковой энергии в транспортируемой по трубопроводу среде, отложениях и материале стенки трубопровода.

В предпочтительной реализации изобретения n=2, с=К0, n=2, а=0,01•K0/dt2, К0 - начальное значение коэффициента усиления; dt - длительность дискретного шага коэффициента усиления по времени; b - промежуток времени от момента испускания указанного зондирующего ультразвукового импульса до момента начала усиления электрических сигналов с указанного ультразвукового датчика.

В реализации пошагового изменения усиления коэффициент усиления К электрических сигналов с каждого ультразвукового датчика увеличивают по шагам в зависимости от времени с момента излучения зондирующего ультразвукового импульса до момента усиления электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, характеризуемого номером шага М, и начального значения коэффициента усиления К0 в соответствии с функцией вида К= К0•(1+0,01•(М-1)2);

или коэффициент усиления К электрических сигналов с каждого ультразвукового датчика увеличивают по шагам в зависимости от времени с момента излучения зондирующего ультразвукового импульса до момента усиления электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, характеризуемого номером шага М, максимального числа шагов N и начального значения коэффициента усиления К0 в соответствии с функцией вида К=K0•(1+a•2M-N) с положительным значением "а" и значением "N" не менее 6;

значение "а" является параметром аппроксимации эмпирической зависимости коэффициента усиления от времени указанной аналитической функцией, позволяющей нормировать амплитуды электрических импульсов с ультразвуковых датчиков с учетом затухания ультразвуковой энергии в транспортируемой по трубопроводу среде, отложениях и материале стенки трубопровода; в предпочтительной реализации этого варианта а=1.

В другой реализации изобретения коэффициент усиления К электрических сигналов с каждого ультразвукового датчика увеличивают по шагам в зависимости от времени с момента излучения зондирующего ультразвукового импульса до момента усиления электрических сигналов с ультразвукового датчика, принимающего отраженные ультразвуковые импульсы, соответствующие указанному зондирующему импульсу, в соответствии с табличной функцией номера шага, определяемой в лабораторных условиях в зависимости от типа транспортируемой среды.

При этом в процессе пропуска инспекционного снаряда внутри трубопровода пороговые значения коэффициента усиления электрических сигналов с каждого ультразвукового датчика изменяют в зависимости от длины пройденной внутри трубопровода дистанции и/или толщины стенки обследуемого трубопровода.

Указанные зависимости аппроксимируют эмпирическую зависимость для затухания ультразвуковой энергии в транспортируемой по трубопроводу среде, отложениях, материале стенки трубопровода в рабочем интервале времени приема ультразвуковых импульсов.

Изменение коэффициента усиления сопровождается периодическим изменением уровня шумов электронных трактов в зависимости от времени. Изменение порогового значения в зависимости от времени позволяет настроить условия регистрации импульсов для каждого момента времени в отдельности, когда принимаются отраженные ультразвуковые импульсы.

В связи с тем, что среди труб, составляющих контролируемый трубопровод, может быть значительное число труб, свойства поглощения ультразвука материалом которых отличаются от материала большей части труб, а уровень шумов электронных трактов есть характеристика, зависящая как от типа ультразвуковых датчиков, так и от индивидуальных свойств датчиков одного типа, предварительно выбранная зависимость порогового значения от времени корректируется в зависимости от эффективности снижения объема записываемых данных. Такое последовательное приближение позволяет настроить эффективность регистрации полезных импульсов (соответствующих отраженным ультразвуковым импульсам) под заданные критерии.

В одном из вариантов реализации изобретения после завершения пропуска инспекционного снаряда записанные в устройстве преобразования и хранения цифровых данных указанные зависимости порогового значения от времени корректируют и записывают откорректированные зависимости порогового значения от времени в устройство преобразования и хранения цифровых данных, записанные откорректированные зависимости порогового значения от времени считывают из указанного устройства преобразования и хранения цифровых данных в процессе последующего диагностического пропуска.

В другом варианте реализации изобретения в процессе пропуска инспекционного снаряда записанные в устройстве преобразования и хранения цифровых данных указанные зависимости порогового значения от времени корректируют и записывают откорректированные зависимости порогового значения от времени в устройство преобразования и хранения цифровых данных, при последующих измерениях в процессе указанного диагностического пропуска из указанного устройства преобразования и хранения цифровых данных считывают указанные откорректированные зависимости порогового значения от времени.

В предпочтительной реализации обоих вариантов при корректировке указанных зависимостей порогового значения от времени среди зарегистрированных электрических импульсов с ультразвуковых датчиков для каждого ультразвукового датчика определяют число электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу.

При этом среди указанных электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, определяют число ложных импульсов,

среди указанных электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, определяют число импульсов, не относящихся к полезным, указанные не относящиеся к полезным импульсы считают ложными импульсами,

среди указанных электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, определяют число импульсов, не соответствующих отраженным от материала стенки трубопровода ультразвуковым импульсам, указанные импульсы считают ложными импульсами,

среди указанных электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, идентифицируют шумовые импульсы и электрические импульсы, соответствующие ультразвуковым импульсам, отраженным от элементов конструкции снаряда, корпусов и держателей датчиков, указанные идентифицированные импульсы считают ложными импульсами,

среди указанных электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, идентифицируют шумовые импульсы, ложными импульсами считают шумовые импульсы.

В дальнейшее развитие изобретения зависимость порогового значения от времени корректируют в зависимости от числа ложных импульсов, превысивших пороговое значение, соответствующих одному зондирующему ультразвуковому импульсу;

в устройство преобразования и хранения цифровых данных записывают откорректированную зависимость порогового значения от времени, при использовании которой одному зондирующему ультразвуковому импульсу соответствуют от 8 до 16 указанных ложных импульсов.

В предпочтительной реализации изобретения ложные импульсы подсчитывают в каждом временном дискретном шаге изменения порогового значения в интервале времени от момента начала сравнения электрических сигналов с пороговым значением до момента окончания указанного сравнения;

зависимость порогового значения от времени корректируют в зависимости от числа ложных импульсов, превысивших пороговое значение в каждом указанном ранее временном дискретном шаге, соответствующих одному зондирующему ультразвуковому импульсу;

в устройство преобразования и хранения цифровых данных записывают откорректированную зависимость порогового значения от времени, при использовании которой одному зондирующему ультразвуковому импульсу соответствуют от 8 до 16 указанных ложных импульсов в каждом указанном ранее временном дискретном шаге.

В дальнейшее развитие изобретения среди электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, идентифицируют шумовые импульсы, ложными импульсами считают шумовые импульсы, зависимость порогового значения от времени корректируют в зависимости от числа ложных импульсов, превысивших пороговое значение, соответствующих одному зондирующему ультразвуковому импульсу;

при превышении числом шумовых импульсов заданного диапазона записываемое в устройство преобразования и хранения цифровых данных корректируемое пороговое значение для данного временного дискретного шага увеличивают на заданное значение;

а при числе шумовых импульсов, меньшем заданного диапазона, записываемое в устройство преобразования и хранения цифровых данных корректируемое пороговое значение для данного временного дискретного шага уменьшают на заданное значение.

Среди электрических импульсов, соответствующих одному зондирующему ультразвуковому импульсу, идентифицируют шумовые импульсы, ложными импульсами считают шумовые импульсы, ложные импульсы подсчитывают в каждом временном дискретном шаге изменения порогового значения в интервале времени от момента начала сравнения электрических сигналов с пороговым значением до момента окончания указанного сравнения, зависимость порогового значения от времени корректируют в зависимости от числа ложных импульсов, превысивших пороговое значение в каждом указанном временном дискретном шаге, соответствующих одному зондирующему ультразвуковому импульсу;

при превышении числом шумовых импульсов в указанном ранее временном дискретном шаге заданного диапазона записываемое в устройство преобразования и хранения цифровых данных корректируемое пороговое значение для данного временного дискретного шага увеличивают на заданное значение;

а при числе шумовых импульсов в указанном ранее временном дискретном шаге, меньшем заданного диапазона, записываемое в устройство преобразования и хранения цифровых данных корректируемое пороговое значение для данного временного дискретного шага уменьшают на заданное значение.

Ложные импульсы представлены как шумовыми импульсами, так и ультразвуковыми импульсами, отраженными от элементов конструкции снаряда, корпусов и держателей датчиков. Поскольку число таких отраженных импульсов не велико, при интерпретации данных, проводимой после завершения пропуска инспекционного снаряда, такие импульсы однозначно идентифицируются экспертом. Применение заявленного способа показало, что указанные критерии оптимальны для того, чтобы не терять полезные импульсы под порогом с одной стороны, и не перегружать электронику обработкой ложных импульсов с другой. Анализ эффективности применения порогов для разных участков магистрального трубопровода позволяет разделить влияние изменения параметров электроники и изменения типа труб на разных участках по мере движения снаряда в трубопроводе и применить наиболее эффективную зависимость для последующего диагностического пропуска по трубопроводу.

Применение дискретных временных шагов изменения порогового значения обеспечивает настройку временной зависимости порога. Небольшое число дискретных временных шагов обеспечивает грубую настройку порога. Большое число дискретных временных шагов (мелкое дробление) позволяет более точно настроить пороговое значение в зависимости от времени. Максимальное количество дискретных временных шагов ограничено длительностью импульсов.

Начальные значения коэффициентов усиления определяют для каждого ультразвукового датчика перед испусканием ультразвуковых импульсов в направлении стенки контролируемого трубопровода путем возбуждения ультразвукового датчика электрическим импульсом с заданными параметрами испускания, таким образом, датчиком ультразвукового импульса перпендикулярно ближней к датчику поверхности объекта известной толщины и приема соответствующего ультразвукового импульса, отраженного от дальней к датчику поверхности объекта, с помощью того же ультразвукового датчика путем последовательного изменения коэффициента усиления в соответствии с реализуемыми средствами преобразования и хранения данных алгоритмом до достижения пиковым значением импульса заданного диапазона значений;

коды, соответствующие определенным таким образом начальным значениям коэффициентов усиления, записывают в устройство преобразования и хранения цифровых данных;

нижняя граница указанного диапазона составляет не менее 0,7 максимально допустимого значения амплитуды импульса, верхняя граница составляет не более 0,8 максимально допустимого значения амплитуды импульса.

Реализация указанного алгоритма позволяет автоматически определять начальные значения коэффициентов усиления как непосредственно перед пропуском инспекционного снаряда, так и (при толщинометрии трубопровода) на технологических стадиях пропуска снаряда.

В предпочтительной реализации изобретения периодически измеряют амплитуду шумового сигнала в режиме отсутствия зондирующих и соответствующих им отраженных ультразвуковых импульсов, диапазон аналого-цифрового преобразования амплитудных значений электрических импульсов, соответствующих принятым ультразвуковым импульсам, устанавливают как функцию измеренной амплитуды шумового сигнала; усиленные электрические импульсы, соответствующие принятым ультразвуковым импульсам, подают на один из входов сумматора, с выхода сумматора импульсы подают на вход аналого-цифрового преобразователя, на второй вход сумматора подают напряжение с цифроаналогового преобразователя, зависящее от измеренной амплитуды шумового сигнала; напряжение подают на второй вход сумматора через фильтр низких частот, значения границы диапазона устанавливают из ряда дискретных значений, значения границ диапазона устанавливают относительно уровня шумового сигнала. Реализация этих действий позволяет использовать максимум диапазона АЦП, исключая из аналого-цифрового преобразования импульсы, соответствующие шумам электронных трактов.

В предпочтительном исполнении изобретения сравнивают оцифрованные амплитудные значения полученных электрических импульсов с цифровым пороговым значением.

Оцифрованные параметры принятых импульсов (соответствующих зондирующим импульсам для каждого ультразвукового датчика) объединяют в кадры данных, указанные параметры включают в себя оцифрованные амплитудные значения импульсов и времени, прошедшего после запуска соответствующего зондирующего импульса, для каждого амплитудного значения, кадр данных включает в себя параметры принятых импульсов, соответствующих 10-1000 зондирующим импульсам для каждого датчика из группы ультразвуковых датчиков, для каждой указанной группы датчиков записывают значение времени, определяемое по таймеру, установленному в инспекционном снаряде, однозначно связанное с временем запуска каждого датчика из указанной группы датчиков, оцифрованные данные записывают в накопитель цифровых данных путем записи в файл нескольких кадров данных, а также времени открытия файла и времени закрытия файла, указанное время определяют по часам компьютера, управляющего записью данных в накопитель, время по часам компьютера и время по таймеру синхронизируют между собой и с временем по таймеру, установленному вне инспекционного снаряда.

Указанная форма записи данных позволяет однозначно восстановить привязку измеренных данных по времени в случае искажения части данных в процессе преобразования, записи, хранения или считывания и идентифицировать причину сбоя.

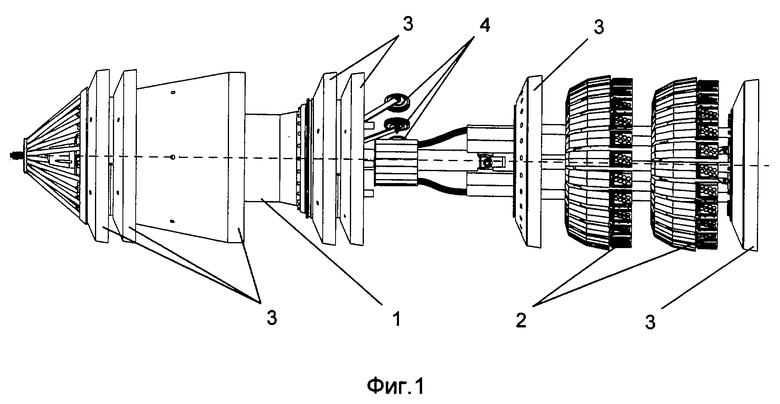

На фиг. 1 изображен внутритрубный ультразвуковой дефектоскоп в одном из конструктивных исполнений;

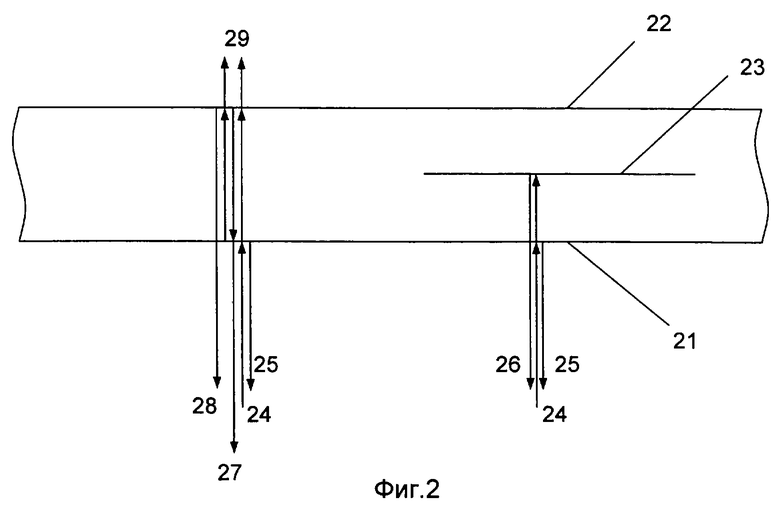

на фиг.2 изображена схема, иллюстрирующая ход зондирующих ультразвуковых импульсов, испускаемых по нормали внутренней стенки трубопровода;

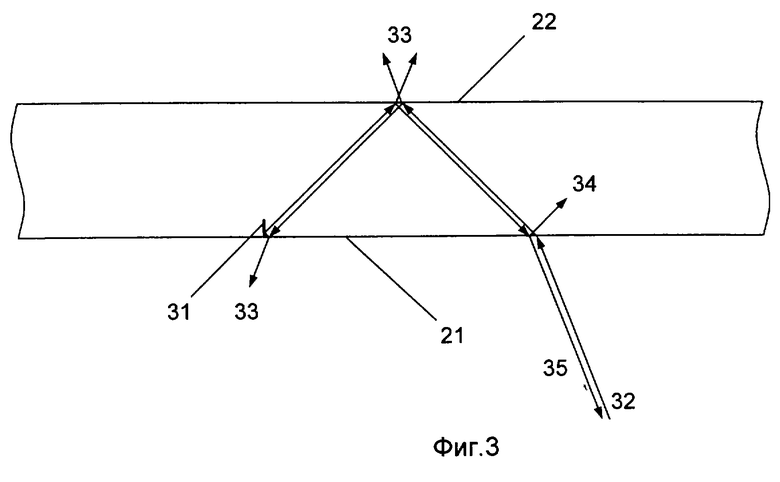

на фиг.3 изображена схема, иллюстрирующая ход зондирующих ультразвуковых импульсов, испускаемых под углом к нормали внутренней стенки трубопровода;

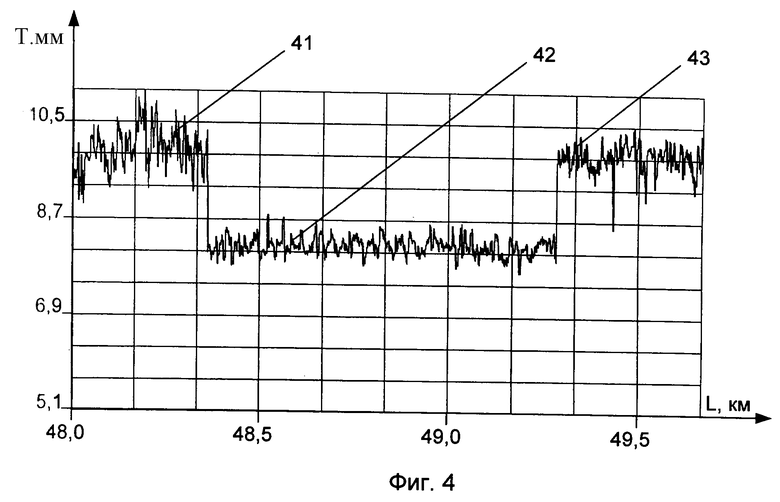

на фиг. 4 изображена измеренная с помощью инспекционного снаряда зависимость толщины стенки трубопровода от пройденной внутри трубопровода дистанции на некотором участке обследованного трубопровода;

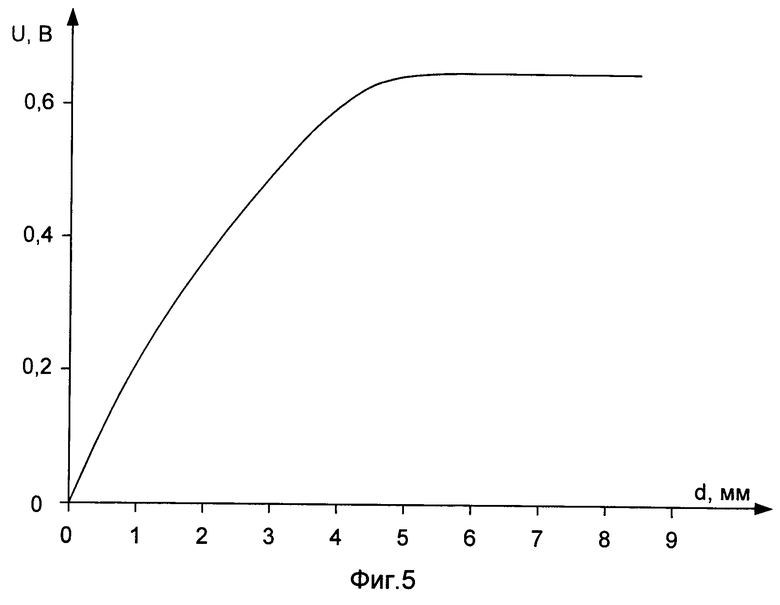

на фиг.5 изображена зависимость амплитуды электрического импульса, соответствующего ультразвуковому импульсу, отраженному от трещиноподобного дефекта, от глубины дефекта;

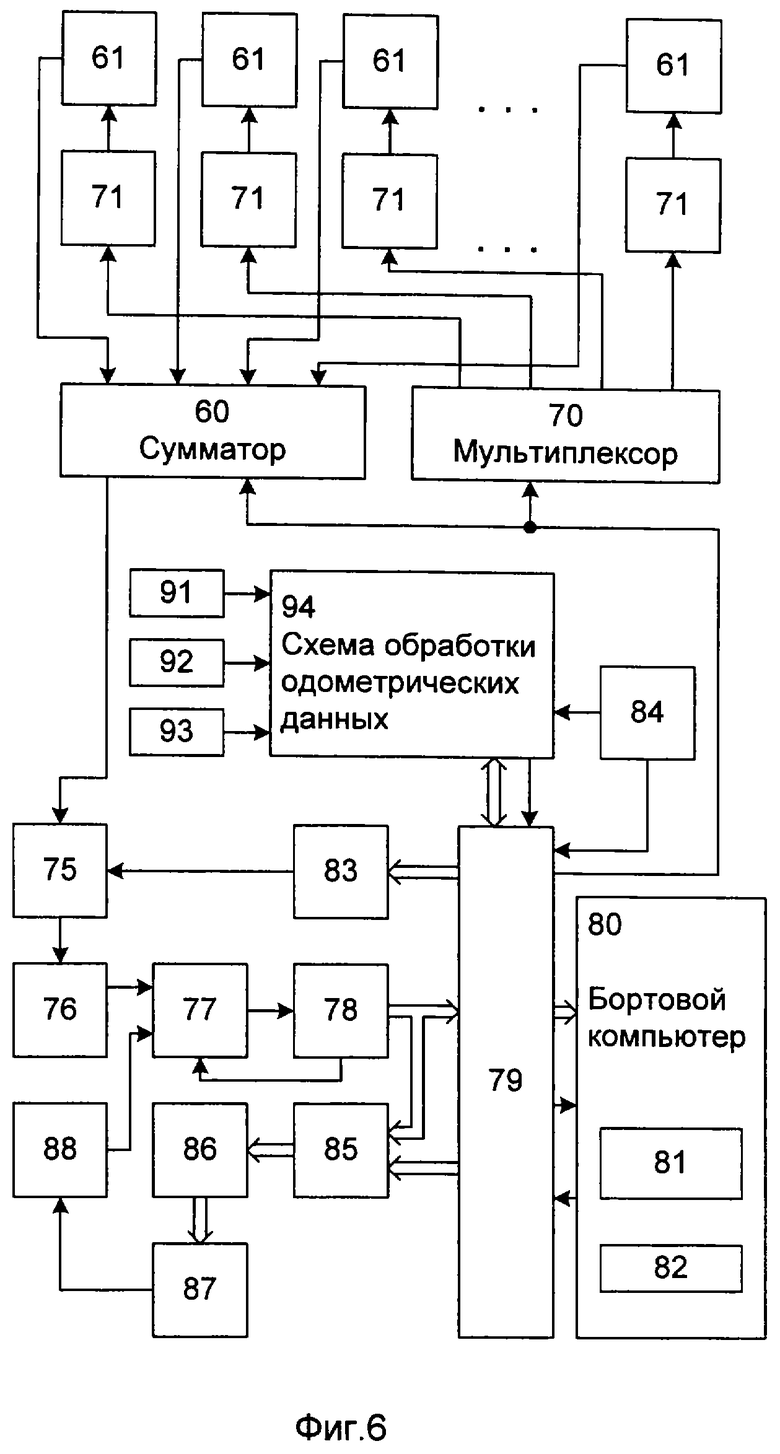

на фиг.6 изображена схема ультразвукового зондирования, регистрации отраженных ультразвуковых импульсов, преобразования сохранения данных измерений;

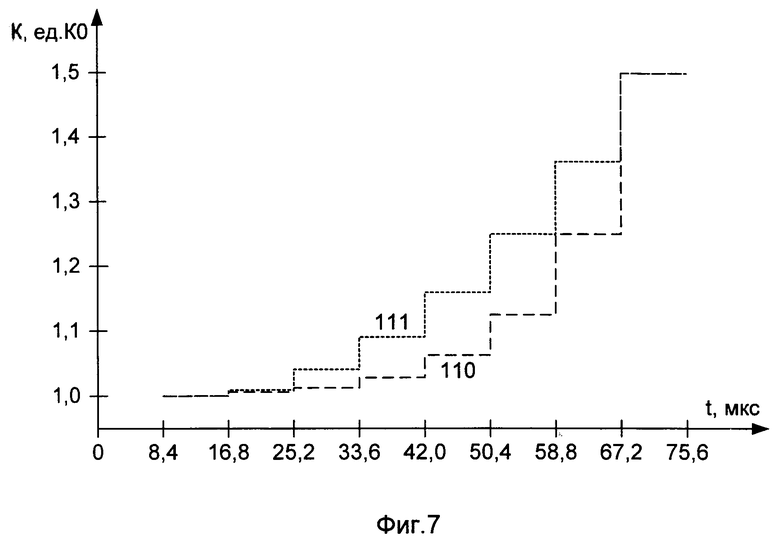

на фиг.7 изображена зависимость коэффициента усиления электрических импульсов, соответствующих принятым ультразвуковым импульсам, от времени;

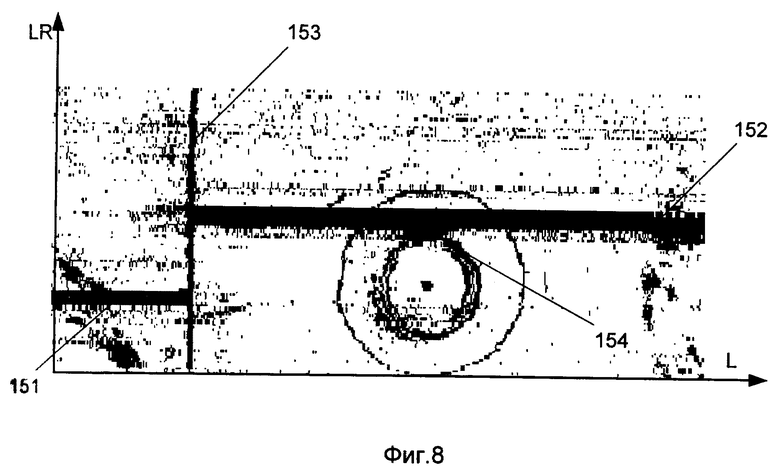

на фиг.8 изображено графическое отображение измеренных данных о толщине стенки трубопровода для некоторого участка обследованного трубопровода, позволяющее идентифицировать сварные швы;

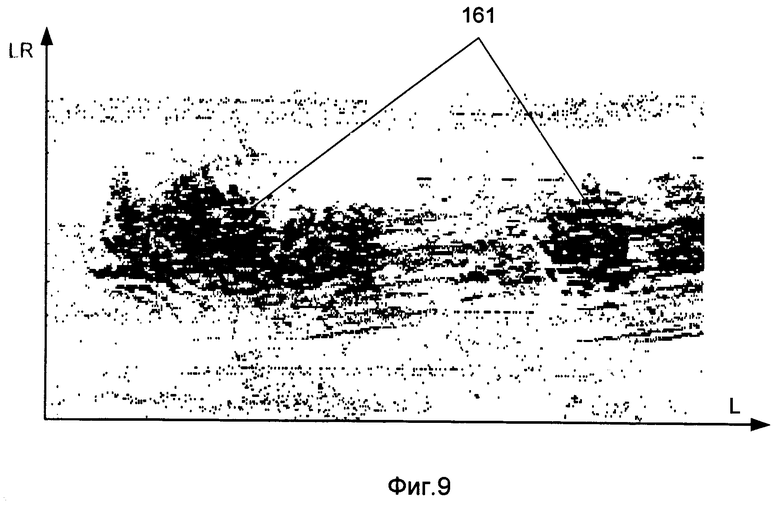

на фиг.9 изображено графическое отображение измеренных данных о толщине стенки трубопровода для некоторого участка обследованного трубопровода, позволяющее идентифицировать коррозионные потери металла.

В результате решения задачи повышения достоверности внутритрубного контроля магистральных трубопроводов были разработаны и изготовлены внутритрубные ультразвуковые дефектоскопы (внутритрубные инспекционные снаряды) для обследования нефтепроводов, газопроводов, конденсатопроводов, нефтепродуктопроводов номинальным диаметром от 10" до 56". Изготовленные в предпочтительном исполнении инспекционные снаряды выдерживают давление среды до 80 атм, имеют проходимость около 85% номинального диаметра трубопровода, работают при температурах перекачиваемой среды от 0oС до +70oС, минимальный проходимый радиус поворота около 1,5 диаметра трубопровода. В снарядах реализованы виды взрывозащиты "Взрывонепроницаемая оболочка", "Искробезопасная электрическая цепь", "Специальный вид взрывозащиты" при токе потребления аппаратуры снарядов не более 9 А.

Внутритрубный ультразвуковой дефектоскоп для обследования трубопровода диаметром 38"-56" с толщиной стенки 4-30 мм в одном из конструктивных исполнений изображен на фиг.1 и включает в себя: корпус 1, образующий взрывонепроницаемую оболочку, в которой располагается источник питания и электронная аппаратура для измерений, обработки и хранения получаемых данных измерений на основе бортового компьютера, управляющего работой инспекционного снаряда в процессе его движения внутри трубопровода. В качестве источника питания устанавливаются аккумуляторные батареи или батареи гальванических элементов общей емкостью до 1000 А•ч.

В хвостовой части снаряда установлены ультразвуковые датчики 2, попеременно излучающие и принимающие ультразвуковые импульсы. Установленные на корпусе снаряда полиуретановые манжеты 3 обеспечивают центровку снаряда внутри трубопровода и продвижение снаряда потоком перекачиваемой по трубопроводу среды. Колеса установленных на корпусе дефектоскопа одометров 4 прижимаются к внутренней стенке трубопровода. При движении снаряда одометры генерируют импульсы, число которых пропорционально измеренной одометром дистанции, импульсы от одометров проходят обработку в схеме, обеспечивающей согласование времени запуска ультразвуковых датчиков с показаниями одометров, информация о длине пройденного пути, измеренная одометрами, записывается в накопитель бортового компьютера и позволяет после выполнения диагностического пропуска и обработки накопленных данных определить положение дефектов на трубопроводе и, соответственно, место последующей экскавации и ремонта трубопровода.

Инспекционный снаряд помещают в трубопровод и включают перекачку продукта (нефти, нефтепродукта) по трубопроводу. В процессе движения внутритрубного ультразвукового дефектоскопа внутри трубопровода ультразвуковые датчики периодически испускают ультразвуковые импульсы.

При решении задачи ультразвуковой толщинометрии ультразвуковые импульсы 24 фиг. 2 испускают перпендикулярно внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней стенки трубопровода 21, от внешней стенки трубопровода 22 или от области дефекта 23, например, расслоения металла в стенке трубы. Частично ультразвуковые импульсы 29 проходят через границу сред, образуемую внешней стенкой трубопровода.

После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы 25, отраженные от внутренней стенки, импульсы 27, 28, отраженные от внешней стенки трубы либо импульсы 26, отраженные от указанной области дефекта стенки.

С целью обнаружения трещин в стенке трубопровода ультразвуковые импульсы 32 фиг.3 испускают под углом около 15-21o (предпочтительно 17-19o) к нормали внутренней поверхности трубопровода. Указанные импульсы частично отражаются от внутренней стенки трубопровода 21, от внешней стенки трубопровода 22 или от трещиноподобного дефекта 31. Частично ультразвуковые импульсы 33 проходят через границы сред или отражаются 34, ослабляя, тем самым, полезный отраженный импульс 35.

После испускания ультразвуковых импульсов ультразвуковые датчики переключаются в режим приема отраженных импульсов и принимают импульсы 35, отраженные от трещиноподобного дефекта 31.

Фиг. 4 иллюстрирует зависимость толщины стенки трубопровода по длине трубопровода. Участки 41, 42 и 43 на фиг.4 соответствуют участкам трубопровода, на которых используются трубы с различной номинальной толщиной стенки: 10 мм для участка 41, 8,2 мм для участка 42 и 10 мм для участка 43. Разность в номинальной толщине в данном случае составляет около 20%, при этом, ультразвуковые импульсы, отраженные от дефекта стенки трубопровода меньшей толщины, испытывают меньшее затухание, чем импульсы, отраженные от дефекта стенки трубопровода большей толщины, и при фиксированном значении коэффициента усиления дефектам с одинаковыми геометрическими параметрами в стенках разной толщины соответствовали бы различные значения амплитуд принимаемых импульсов.

Последовательный запуск и опрос ультразвуковых датчиков 61, возбуждаемых генераторами 71, реализуется с помощью мультиплексора 70, обеспечивающего последовательный запуск генераторов 71, и сумматора 60, обеспечивающего последовательный опрос датчиков 61. Сигнал запуска датчика, поступающий на вход мультиплексора 70, последовательно инициирует генераторы 71, которые, соответственно, последовательно возбуждают ультразвуковые датчики 61 импульсом напряжения 300 В. Кроме того, сигнал запуска датчика поступает на управляющий вход сумматора 60, синхронизируя прием импульсов с датчиков 61. Сигнал (импульс) с датчиков 61 снимается через сумматор 60 на регулируемый усилитель 75, с выхода которого сигнал (импульс) от датчика проходит через логарифмический усилитель 76 на один из входов сумматора 77. Коэффициент усиления регулируемого усилителя 75 устанавливается с помощью цифроаналогового преобразователя 83, управляемого модулем преобразования цифровых данных. С выхода сумматора 77 импульс поступает в АЦП 78, где производится аналого-цифровое преобразование амплитуды импульса, оцифрованные амплитуды из АЦП 78 подаются в модуль преобразования цифровых данных 79 и на один из входов схемы измерения уровня шума 85, на второй вход схемы 85 подают опорное значение из модуля 79. Значение с выхода 85 подают на вход формирователя 86 кода цифроаналогового преобразователя 87. Аналоговое значение с ЦАП 87 через фильтр низких частот 88 подают на второй вход сумматора 77. На третий вход сумматора 77 подают значение нижней границы диапазона оцифровывания с выхода АЦП 78. Преобразованные в модуле 79 цифровые данные подают в бортовой компьютер 80, где данные записывают в накопитель цифровых данных 81, данные записывают в файлы с записью времени открытия и времени закрытия файла по таймеру 82. Таймер 82 синхронизируют с тактовым генератором 84.

Для синхронизации режима сканирования (излучения зондирующих импульсов) реализована схема 94 обработки одометрических данных от одометров 91, 92, 93 фиг.6. Выходы одометров 91, 92, 93 подключены к входам схемы 94, выход схемы 94, соответствующий запуску ультразвуковых датчиков, подключен к одному из входов схемы 79, выход которой, соответствующий запуску ультразвуковых импульсов, подключен к входу мультиплексора 70 и сумматора 60. Данные, определяющие режим обработки одометрических данных в схеме 94, поступают из схемы 79 в схему 94, из схемы 94 поступают преобразованные одометрические данные в схему 79. Выход таймера 84 также подключен к одному из входов схемы 94.

При отражении ультразвукового импульса от трещиноподобного дефекта амплитуда импульса характеризует глубину трещины. На фиг.5 изображена зависимость амплитуды U электрического импульса, соответствующего ультразвуковому импульсу, отраженному от трещиноподобного дефекта, от глубины дефекта d при заданной степени поглощения ультразвука. Поскольку принимаемые при обследовании трубопровода ультразвуковые импульсы проходят разную длину пути и, соответственно, в разной степени поглощаются, амплитуду электрических импульсов, соответствующих принятым ультразвуковым импульсам, нормируют путем изменения коэффициента усиления в зависимости от времени, прошедшего после излучения зондирующего импульса.

Начальные значения коэффициентов усиления определяют для каждого ультразвукового датчика перед испусканием ультразвуковых импульсов в направлении стенки контролируемого трубопровода путем возбуждения ультразвукового датчика электрическим импульсом напряжением 300 В, испускания, таким образом, датчиком ультразвукового импульса перпендикулярно ближней к датчику поверхности стальной пластины известной толщины и приема соответствующего ультразвукового импульса, отраженного от дальней к датчику поверхности пластины, с помощью того же ультразвукового датчика, путем последовательного увеличения коэффициента усиления в соответствии с реализуемыми средствами преобразования и хранения данных алгоритмом до достижения амплитудным значением в максимуме импульса диапазона 0,7-0,8 максимально допустимого значения амплитуды импульса (1 В). Коды ЦАП, соответствующие определенным таким образом начальным значениям коэффициентов усиления, записывают в ОЗУ ПЛИС для работы снаряда и сохраняются в периферийном накопителе в виде файлов для последующего использования. Для первого пропуска снаряда устанавливают значения порогов, полученные в процессе технологической настройки снаряда. Методики определения коэффициентов усиления и пороговых значений для многоканальных сканирующих систем хорошо известны из уровня техники и описаны, в частности, в [12].

Зависимости коэффициентов усиления от времени определяют в лабораторных условиях, максимально приближенных к реальным условиям диагностики трубопровода, в зависимости от типа среды (вода, нефть, керосин, дизельное топливо или др.). Методы определения степени затухания ультразвука в различных материалах хорошо известны из уровня техники. Например, перед обследованием трубопровода ультразвуковые датчики и стальные пластины (материал которых соответствует материалу стенки трубопровода) помещают на заданном расстоянии (с заданным зазором) от ультразвукового датчика до пластины в жидкую среду, соответствующую транспортируемой по обследуемому трубопроводу среде, испускают ультразвуковые импульсы в направлении пластины известной толщины и измеряют амплитуду электрического импульса с ультразвукового датчика, соответствующего ультразвуковому импульсу, отраженному от дальней к датчику поверхности стальной пластины. Далее стальную пластину заменяют на пластину другой толщины и выполняют с ней аналогичные измерения по измерению амплитуды электрического импульса с ультразвукового датчика, соответствующего ультразвуковому импульсу, отраженному от дальней поверхности пластины. При этом промежуток времени между моментом испускания ультразвукового импульса и моментом приема ультразвукового импульса, отраженного от дальней к датчику поверхности стальной пластины, зависит от толщины пластины, зазора между ультразвуковым датчиком и пластиной, а также свойств жидкой среды и материала пластины. Выполняя измерения для нескольких пластин разной толщины, определяют, таким образом, зависимость амплитуды электрического импульса, соответствующего отраженному ультразвуковому импульсу, от промежутка времени с момента испускания ультразвукового импульса до момента приема отраженного ультразвукового импульса. Требование нормирования амплитуды импульса означает изменение коэффициента усиления электрических импульсов с ультразвуковых датчиков в зависимости от времени таким образом, что нормированная амплитуда импульса не зависит от того, в какой момент времени принят импульс. Таким образом, последовательность обратных значений амплитуд импульсов в зависимости от времени, измеренных для пластин разной толщины, является эмпирической зависимостью коэффициента усиления от времени. При реализации вариантов с аналитическими функциональными зависимостями коэффициентов усиления от времени измеренные экспериментальные значения аппроксимируют аналитической функцией вида К=с+a•(t-b)n или вида К=K0•(1+a•2M-N) с учетом краевых условий, соответствующих начальным значениям коэффициента усиления. Методы аппроксимации экспериментальных данных аналитическими функциями произвольного вида и нахождения параметров этих функций хорошо известны из уровня техники, хорошо известны также компьютерные программы, ориентированные на пользователей, не имеющих навыков программирования, которые позволяют находить параметры функций заданного вида. Так, коэффициенты заданных функций однозначно определяются, например, с помощью программы Mathcad 8 - см. [13], - стр. 261-272, [14], - стр. 159-175, ресурс Интернет

http://www.exponenta.ru/educat/systemat/tarasevich/default.asp

http://www.exponenta.ru/educat/systemat/tarasevich/preface_3.asp

http://www.exponenta.ru/educat/systemat/tarasevich/3_3_4.asp

или любой другой аналогичной программы.

При реализации варианта с табличными функциями зависимостей коэффициентов усиления и пороговых значений от времени полученные в лабораторных измерениях значения заносят в ОЗУ ПЛИС в табличном виде либо по измеренным значениям с использованием известных методов интерполяции (например, [13], - стр. 261-165, стр. 271-272, [14], - стр. 173-175) определяют промежуточные значения между измеренными значениями и заносят в ОЗУ ПЛИС в табличном виде все найденные таким образом значения.

В процессе пропуска инспекционного снаряда внутри трубопровода из устройства преобразования и хранения цифровых данных (модулей бортового компьютера) считывают записанные ранее зависимости коэффициентов усиления и пороговых значений от времени и устанавливают индивидуальную зависимость коэффициента усиления и порогового значения от времени для каждого датчика синхронно с моментом времени, когда принимают сигналы с этого ультразвукового датчика (сравнивают с пороговым значением и усиливают).

В интервале времени от 8,4 мкс до 56,6 мкс после излучения каждого зондирующего ультразвукового импульса коэффициент усиления К электрических сигналов с ультразвуковых датчиков, принимающих ультразвуковые импульсы, соответствующие зондирующему ультразвуковому импульсу, увеличивают дискретно с временным шагом 8,4 мкс (за 8 шагов), так что максимальное значение К составляет около 1,5•К0.

В одном из возможных исполнений коэффициент усиления электрических сигналов К увеличивают как функцию вида K=K0•(1+2(M-9)•sgn(M-1)), где К0 - начальное значение коэффициента усиления (на 1-м шаге), М - номер шага (M= [(t-t0)/dt+1] , где t0=8,4 мкс - время с момента излучения зондирующего ультразвукового импульса до момента, с которого начинается усиление электрических сигналов, dt - длина шага по времени, равная 8,4 мкс), так что максимальное значение К составляет 1,5•К0, зависимость коэффициента усиления электрических сигналов К от времени t, прошедшего с момента излучения зондирующего импульса до момента усиления указанных электрических сигналов, представлена на фиг.7 кривой 110. При этом максимальное изменение коэффициента усиления К составляет 0,25•К0. Такое исполнение имеет наиболее простую аппаратную реализацию, например, на основе одного счетчика.

При рассмотрении функции коэффициента усиления К электрических сигналов с ультразвуковых датчиков как дискретной функции в зависимости от номера шага изменения М, связанного с временем t, от момента излучения зондирующего ультразвукового импульса до момента усиления сигнала с ультразвукового датчика функцией вида

К= К0•(1+0,01•(М-1)2), M=[(t-t0)/dt+1], где t0=8,4 мкс - время с момента излучения зондирующего ультразвукового импульса до момента, с которого начинается усиление сигналов с соответствующего ультразвукового датчика, dt - длина шага по времени, равная 8,4 мкс. В этом случае с=К0, b=t0, n=2, a= 0,01•K0/dt2. При этом максимальное изменение коэффициента усиления К составляет 0,13•К0, зависимость коэффициента усиления электрических сигналов К от времени t, прошедшего с момента излучения зондирующего импульса до момента усиления указанных электрических сигналов с соответствующего ультразвукового датчика, представлена на фиг.7 кривой 111.

Таким образом, коэффициент усиления К может быть задан функцией К= К0•(1+2(M-9)•sgn(M-1)) или К=К0•(1+0,01•(М-1)2).

Пороговое значение изменяют дискретно с шагом 4,2 мкс как заданную функцию времени в зависимости от датчика, сигналы от которого принимаются и обрабатываются в данный момент времени.

В предпочтительном исполнении коэффициент усиления электрических сигналов с ультразвуковых датчиков увеличивают в зависимости от указанного времени, прошедшего с момента излучения зондирующего ультразвукового импульса до момента усиления указанных электрических сигналов, в соответствии с табличной функцией номера шага.

В одном из возможных исполнений заявленного способа указанные записанные в ОЗУ ПЛИС пороговые значения корректируют в процессе пропуска снаряда: с момента испускания каждого зондирующего ультразвукового импульса отсчитывают по 16 временных зон (дискретных промежутков времени) длиной по 4,2 мкс и подсчитывают число шумовых импульсов с ультразвуковых датчиков в каждой зоне; цифровое пороговое значение, установленное для каждого дискретного промежутка времени (для каждой зоны) считается приемлемым, если в этом промежутке времени (в этой зоне) от 8 до 16 шумовых импульсов. Если же число шумовых импульсов в зоне меньше или больше заданного диапазона, цифровое пороговое значение, записанное в устройстве преобразования и хранения цифровых данных (ОЗУ ПЛИС), корректируют (перепрограммируют), и последующие измерения выполняют с откорректированными пороговыми значениями. Возможности автоматизированного анализа импульсов с ультразвуковых датчиков хорошо известны из уровня техники и, в частности, подробно описаны в [11].

В соответствии с алгоритмом, реализуемым программой бортового компьютера в процессе диагностического пропуска снаряда, оцифрованные измеренные данные от группы датчиков объединяются в кадры данных, в кадр данных заносятся параметры принятых импульсов, соответствующих зондирующим импульсам для каждого ультразвукового датчика, а также время по таймеру, однозначно связанное с временем запуска указанных зондирующих импульсов. Указанные параметры принятых импульсов включают в себя оцифрованные амплитудные значения импульсов и времени для каждого амплитудного значения, прошедшего после запуска соответствующего зондирующего импульса. Указанные параметры принятых импульсов включают в себя оцифрованные амплитудные значения импульсов и времени, прошедшего после запуска соответствующего зондирующего импульса, для каждого амплитудного значения, в том числе оцифрованные пиковые значения импульсов и соответствующее пикам время, прошедшее с момента запуска соответствующего зондирующего импульса до момента приема соответствующего импульса, для каждого пикового значения.

Кадр данных включает в себя указанные параметры принятых импульсов, соответствующих 64 зондирующим импульсам для каждого датчика из группы ультразвуковых датчиков, для каждой указанной группы датчиков записывают значение времени по таймеру, однозначно связанное с временем запуска каждого датчика из указанной группы датчиков.

Оцифрованные данные записывают в накопитель цифровых данных путем записи в файл 20 указанных кадров данных, а также времени открытия файла и времени закрытия файла, указанное время определяют по часам компьютера, управляющего записью данных в накопитель.

Время по часам компьютера и время по таймеру синхронизируют между собой и с временем по таймеру, установленному вне инспекционного снаряда перед пропуском инспекционного снаряда и после пропуска инспекционного снаряда.

В предпочтительном варианте исполнения в процессе пропуска снаряда выполняют как измерения толщинометрии, так и измерения, направленные на поиск трещиноподобных дефектов.

Одновременно запускают по несколько ультразвуковых датчиков (подгруппу датчиков) с интервалом между запуском подгрупп. Промежуток времени между соседними одометрическими импульсами соответствует участку измеренной одометром дистанции около 3 мм. В процессе пропуска определяют скорость снаряда внутри трубопровода и выполняют проверку условия, состоящего в том, что скорость снаряда составляет не менее 0,1 м/с и не более 1,5 м/с.

При невыполнении указанного условия ультразвуковые датчики запускают с заданным периодом.

По завершении контроля заданного участка трубопровода снаряд-дефектоскоп извлекают из приемной камеры трубопровода и переносят накопленные в процессе диагностического пропуска данные на компьютер вне снаряда. Операция переноса данных может выполняться, например, путем передачи данных с помощью какого-либо устройства обмена данными, например, через сетевой, последовательный, параллельный, USB- и иной порт, установленный как на бортовом компьютере, так и на компьютере вне снаряда, через обмен данными по кабелю, радио- или инфракрасному каналу. Кроме того, как известно, перенос данных из снаряда в компьютер вне снаряда может осуществляться путем извлечения носителя данных из снаряда и его последующего подключения к компьютеру, установленному вне снаряда. На компьютере, установленном вне снаряда (компьютере интерпретации данных) запускают программу интерпретации полученных данных. Такие программы хорошо известны из уровня техники. Одной из функций программы интерпретации данных является визуальное отображение полученных данных на экране монитора или на печати в форме, позволяющей анализировать данные, полученные в результате инспекционного пропуска снаряда.

При анализе принятых и записанных электрических импульсов с ультразвуковых датчиков идентифицируют электрические импульсы, соответствующие каждому зондирующему ультразвуковому импульсу, среди этих импульсов идентифицируют электрические импульсы, соответствующие отраженным ультразвуковым импульсам. Импульсы, не относящиеся к полезным (соответствующим отраженным ультразвуковым импульсам), относят к ложным импульсам. Зная конструкцию диагностического снаряда, носителя датчиков и корпусов датчиков, среди ложных импульсов идентифицируют электрические импульсы, соответствующие ультразвуковым импульсам, отраженным от элементов конструкции снаряда, корпусов и держателей датчиков (при наличии ложных импульсов такого рода), а также идентифицируют шумовые электрические импульсы с ультразвуковых датчиков, которые не соответствуют каким-либо ультразвуковым импульсам, принятым с помощью соответствующих ультразвуковых датчиков. При этом с момента испускания каждого зондирующего ультразвукового импульса отсчитывают по 16 временных зон (дискретных промежутков времени) длительностью по 4,2 мкс и подсчитывают число шумовых импульсов в каждой зоне (с учетом пороговых значений, установленных в процессе выполненного диагностического пропуска). Как указывалось ранее, возможности автоматизированного анализа импульсов с ультразвуковых датчиков хорошо известны из уровня техники и, в частности, подробно описаны в [11]. Цифровое пороговое значение, установленное для каждого дискретного промежутка времени (для каждой зоны) при выполненном диагностическом пропуске снаряда считается приемлемым, если в этом промежутке времени (в этой зоне) от 8 до 16 шумовых импульсов. Если же число шумовых импульсов в зоне меньше или больше заданного диапазона, цифровое пороговое значение, записанное в устройстве преобразования и хранения цифровых данных (ОЗУ ПЛИС), корректируют (перепрограммируют).

Так, если число шумовых импульсов в зоне превышает указанный диапазон, программируемое пороговое значение увеличивают для данной временной зоны (данного дискретного промежутка времени) и заносят (программируют) в устройство преобразования и хранения цифровых данных (ОЗУ ПЛИС) откорректированное цифровое значение. Последующий пропуск снаряда выполняют с найденными значениями порога для каждой временной зоны, записанными в ОЗУ ПЛИС. Пороговое значение увеличивают после каждого пропуска и соответствующего анализа данных с шагом на 4-5 мВ за одну корректировку.

Если число шумовых импульсов в зоне ниже указанного диапазона, программируемое пороговое значение уменьшают для данной временной зоны (данного дискретного промежутка времени) и заносят (программируют) в устройство преобразования и хранения цифровых данных (ОЗУ ПЛИС) откорректированное цифровое значение. Последующий пропуск снаряда выполняют с найденными значениями порога для каждой временной зоны, записанными в ОЗУ ПЛИС. Пороговое значение уменьшают после каждого пропуска и соответствующего анализа данных с шагом на 4-5 мВ за одну корректировку.

Анализ записанных данных позволяет идентифицировать дефекты стенки трубопровода и определить их положение на трубопроводе с целью последующего ремонта дефектных участков трубопровода.

На фиг. 8 и 9 представлены фрагменты графического представления данных, полученных в результате диагностического пропуска снаряда-дефектоскопа, позволяющие идентифицировать особенности трубопровода и дефекты его стенок. По оси L фиг. 8, фиг.9 отложена длина трубопровода по его оси, по оси LR отложена длина по периметру в плоскости сечения трубопровода. Черные точки на изображении показывают, что в этих местах на трубе отличие измеренного значения толщины стенки трубы от номинального для данного участка трубопровода больше некоторого порогового значения. На фиг.8 идентифицируются характерные особенности трубопроводов: продольные сварные швы 151 и 152 труб, сварной шов между трубами 153, вантуз 154. На фиг.9 изображены характерные коррозионные дефекты 161 трубопроводов, идентифицируемые в результате проведения внутритрубной ультразвуковой дефектоскопии по заявленному способу.

Источники информации

1. Патент РФ RU 2042946, МПК: G 01 N 29/04, дата публикации 27.08.95.

2. Патент РФ RU 2108569, МПК: G 01 N 29/04, дата публикации 10.04.98.

3. Патент США US 4162635, MПK: G 01 N 29/04, дата публикации 31.07.79.

4. Международная заявка WO 96/13720, МПК: G 01 N 29/10, дата публикации 09.05.96 (патентные документы-аналоги: US 5587534, СА 2179902, ЕР 0741866, AU 4234596, JP 3058352).

5. Европейский патент ЕР 0304053, МПК: G 01 N 29/00, дата публикации 15.03.95 (патентные документы-аналоги: US 4964059, СА 1292306, NO 304398, JP 1050903).

6. Патент США US 5062300, МПК: G 01 N 29/06, дата публикации 05.11.91 (патентные документы-аналоги: СА 1301299, ЕР 0318387, DE 3864497, FR 2623626, JP 2002923).

7. Патент США US 5460046, МПК: G 01 N 29/24, дата публикации 24.10.95 (патентные документы-аналоги: ЕР 0684446, JP 7318336).

8. Европейский патент ЕР 0271670, МПК: G 01 N 29/04, дата публикации 13.12.95 (патентные документы-аналоги: US 4909091, СА 1303722, DE 3638936, NO 302322, JP 63221240).

9. Европейский патент ЕР 0616692, МПК: G 01 N 29/10, дата публикации 28.09.94 (патентные документы-аналоги: WO 9312420, US 5635645, СА 2125565, DE 4141123, JP 2695702).

10. Патент РФ RU 2018817, МПК: G 01 N 29/10, дата публикации 30.08.94.

11. Патент США US 5497661, МПК: G 01 N 29/04, дата публикации 12.03.96 (патентные документы-аналоги: WO 9210746, ЕР 0561867, СА 2098480, DE 4040190).

12. Международная заявка WO 00/39575, МПК: G 01 N 29/04, дата публикации 06.07.00.

13. Дьяконов В.П., Абраменкова И.В. "Mathcad 8 в математике, физике и в Internet." - M., 1999.

14. Очков В.Ф. "Mathcad 8 Pro для студентов и инженеров." - M., 1999.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2002 |

|

RU2205395C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД | 2002 |

|

RU2205397C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2194274C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2201590C1 |

| СПОСОБ ВНУТРИТРУБНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ С ДИНАМИЧЕСКИМ РЕЖИМОМ СКАНИРОВАНИЯ | 2002 |

|

RU2205396C1 |

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2001 |

|

RU2182331C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ | 2001 |

|

RU2188413C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2224247C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

Изобретение относится к способам ультразвуковой дефектоскопии трубопроводов. Способ внутритрубного ультразвукового контроля трубопроводов заключается в пропуске внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускании в процессе пропуска инспекционного снаряда зондирующих ультразвуковых импульсов и приеме отраженных ультразвуковых импульсов с помощью ультразвуковых датчиков соответственно при их последовательном запуске и опросе, усилении электрических отраженных импульсов с ультразвуковых датчиков, преобразовании и хранении данных измерений, по которым судят о наличии участков контролируемого трубопровода с отклонениями толщины его стенки от номинального значения и/или наличии дефектов в стенках контролируемого трубопровода. При этом в процессе последовательного опроса ультразвуковых датчиков в заданном рабочем интервале времени усиливают электрические импульсы с ультразвуковых датчиков с коэффициентом усиления, изменяющимся в соответствии с заданной функцией зависимости от времени индивидуально для каждого ультразвукового датчика, и устанавливают пороговое значение, изменяющееся в соответствии с заданной функцией зависимости от времени индивидуально для каждого ультразвукового датчика. Данное изобретение обеспечивает повышение вероятности обнаружения трещиноподобных дефектов при контроле трубопроводов с существенно разной толщиной его стенок или свойствами его материала. 9 ил.

Способ внутритрубного ультразвукового контроля трубопроводов путем пропуска внутри трубопровода инспекционного снаряда с установленными на нем ультразвуковыми датчиками, средствами измерений, обработки и хранения данных измерений, испускания в процессе пропуска инспекционного снаряда зондирующих ультразвуковых импульсов и приема отраженных ультразвуковых импульсов, соответствующих указанным зондирующим импульсам, с помощью ультразвуковых датчиков соответственно при их последовательном запуске и опросе, усиления электрических импульсов с ультразвуковых датчиков, соответствующих отраженным ультразвуковым импульсам, преобразования и хранения данных измерений, по которым судят о наличии участков контролируемого трубопровода с отклонениями толщины его стенки от номинального значения и/или наличии дефектов в стенках контролируемого трубопровода, при этом амплитудные значения полученных электрических импульсов, соответствующих отраженным ультразвуковым импульсам, сравнивают с заданным пороговым значением, а в процессе измерений определяют время, прошедшее с момента излучения зондирующего ультразвукового импульса, на основании которого устанавливают границы рабочего интервала времени, отличающийся тем, что в процессе последовательного опроса ультразвуковых датчиков в заданном рабочем интервале времени усиливают электрические импульсы с ультразвуковых датчиков с коэффициентом усиления, изменяющимся в соответствии с заданной функцией зависимости от времени индивидуально для каждого ультразвукового датчика, и устанавливают пороговое значение, изменяющееся в соответствии с заданной функцией зависимости от времени индивидуально для каждого ультразвукового датчика.

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2018817C1 |

| Устройство для визуализации протяженных неоднородностей контролируемых изделий | 1974 |

|

SU522465A1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОЙ СВЕЧИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1997 |

|

RU2146772C1 |

| US 4448076 А, 15.05.1984 | |||

| US 4953405 А, 04.09.1990. | |||

Авторы

Даты

2003-09-20—Публикация

2001-12-25—Подача