Изобретение относится к металлургии, а именно к составам прецизионных литейных сплавов, обладающих минимальным тепловым расширением, и может быть использовано в лазерной технике, прецизионном приборостроении, в оптоэлектронной технике и других областях, в частности для изготовления деталей, работающих в контакте с материалами на основе кварца. Известны прецизионные сплавы на основе железа, обладающие низким температурным коэффициентом линейного расширения (ТКЛР) в интервале температур 20-200oС и 20-300oС. Они содержат, мас. %: никель 28,5-38,5, кобальт 1,5-18,0. ТКЛР, например, для сплава 38НК в интервале температур 20-300oС составляет 3,0-3,8х10-6 К-1 [1]. Недостатком этих сплавов является то, что они не являются литейными и из них нельзя из-за низких литейных свойств изготавливать фасонные отливки.

Известен относящийся к группе суперинваров прецизионный литейный сплав [2] на основе железа, содержащий, мас.%:

Никель - 31,5-33,5

Кобальт - 3,2-4,2

Медь - 0,6-0,8

Кремний - 0,02-0,15

Редкоземельные элементы - 0,04-0,2

Железо - Остальное

Недостатком этого сплава является его склонность к образованию горячих трещин (горячеломкость) при изготовлении фасонных отливок массой более 1 кг и габаритными размерами, превышающими 100х50х30 мм. Наиболее близким к описываемому изобретению по совокупности существенных признаков является прецизионный литейный сплав [3] следующего состава, мас.%:

Никель - 32-33,5

Кобальт - 3,2-4,2

Ниобий - 0,4-0,8

Редкоземельные элементы (церий, лантан, празеодим, неодим) - 0,04-0,2

Железо - Остальное

Этот сплав имеет достаточный уровень трещиноустойчивости для изготовления фасонных отливок.

Недостатками этого сплава являются повышенный ТКЛР в интервалах температур 20-200oС, 20-300oС и отсутствие гомогенности (однофазной структуры) вследствие выделения при изготовлении толстостенных отливок (толщины стенок более 20 мм) на границах структурных элементов (зерен, дендритов, ячеек) второй фазы, содержащей ниобий. Средний ТКЛР  сплава в интервалах температур 20-200oС и 20-300oС равен 2,0-2,6•10-6 К-1 и 5,1-6,0•10-6К-1 соответственно.

сплава в интервалах температур 20-200oС и 20-300oС равен 2,0-2,6•10-6 К-1 и 5,1-6,0•10-6К-1 соответственно.

Гомогенность сплава является одним из важных условий размерной стабильности изделий. В процессе эксплуатации изделий имеющие разный ТКЛР фазы при изменении температуры создают напряжения, которые могут вывести изделия за пределы заданных параметров, а также повлиять на размерную стабильность во времени. Прежде всего это относится к изделиям особо высокой точности. Кроме того, наличие второй фазы именно на границах структурных элементов концентрирует напряжения в определенных зонах и снижает механические свойства изделий.

Изобретение направлено на создание литейного сплава для изготовления различных по габаритам фасонных отливок с низким тепловым расширением при длительной эксплуатации в широких температурных интервалах.

Технический результат, который достигается изобретением, заключается в снижении ТКЛР сплава в интервалах температур 20-200oС и 20-300oС, обеспечение гомогенности сплава для стабильности механических и эксплуатационных характеристик и сохранение уровня трещиноустойчивости.

Это достигается тем, что сплав, содержащий никель, кобальт, ниобий, редкоземельные элементы и железо, дополнительно содержит хром при следующем соотношении компонентов, мас.%:

Никель - 31,5-33,0

Кобальт - 6,0-8,0

Хром - 0,1-0,25

Ниобий - 0,3-0,5

Редкоземельные элементы (церий, лантан, празеодим, неодим) в сумме - 0,05-0,25

Железо - Остальное

Увеличение содержания кобальта до 6-8% при содержании никеля 31,5-33,0% обеспечивает существенное снижение ТКЛР сплава в интервалах температур 20-200oС, 20-300oС по сравнению с прототипом. Кобальт снижает трещиноустойчивость сплава. Введение хрома совместно с ниобием обеспечивает трещиноустойчивость заявляемого сплава на уровне сплава прототипа.

Увеличение содержания никеля свыше 33%, уменьшение и увеличение содержания кобальта за пределы интервала 6-8% повышают ТКЛР сплава в интервалах 20-200oС и 20-300oС. Снижение содержания никеля ниже 31,5% опасно с точки зрения повышения температуры мартенситного превращения и существенного повышения ТКЛР при образовании мартенсита. Это связано со склонностью сплавов данного класса к образованию крупнозернистой структуры и к соответствующему резкому увеличению ликвации никеля к границам структурных элементов (ячеек, дендритов, зерен). Согласно данным наших исследований [4], при изменении диаметра образцов сплава разность содержания никеля в центре и на границе структурных элементов возросла с 1,28 до 4,80 мас.%.

Таким образом, при увеличении толщин стенок отливок в центрах структурных элементов появляются зоны, обедненные никелем. В этих зонах при минусовых температурах может появиться α-фаза (мартенсит). А низкий ТКЛР всех сплавов системы железо-никель-кобальт имеет место только для аустенитных сплавов (γ-фазы). Причем суперинварные сплавы, которые обладают наименьшим ТКЛР, имеют химические составы, неходящиеся вблизи концентрационной границы γ-α превращения [5].

Для обеспечения гарантированно низкого ТКЛР (предотвращения образования α-фазы, т. е. мартенсита) и для повышения трещиноустойчивости сплава, снижающейся при увеличении содержания кобальта и уменьшении содержания ниобия, в сплав введен хром. Хром снижает температуру мартенситного превращения [1, с. 219] и, как нами установлено, повышает трещиноустойчивость сплавов описываемого класса. Введение хрома восстанавливает трещиноустойчивость (уменьшает горячеломкость) на уровне, который обеспечивается в сплаве-прототипе за счет повышенного содержания ниобия и пониженного содержания кобальта.

Уменьшение содержания ниобия в заявляемом сплаве вызвано следующим. Хотя в сплав-прототип ниобий введен в количествах, меньших предела его растворимости в сплаве, превышающем 1% [6], исследования, проведенные нами на микрорентгеновском анализаторе "Cameca MS-46", показали, что ниобий, ликвируя к границам структурных элементов, может концентрироваться там в количествах, превышающих предел растворимости, что ведет к появлению вторых фаз. Для исключения этого, прежде всего в толстостенных отливках, необходимо уменьшение содержания ниобия Nb до 0,3-0,5 мас.%, что также является отличительным признаком нашего изобретения.

Введение в сплав хрома в количествах 0,1-0,25 мас.% обеспечивает восстановление трещиноустойчивости сплава на уровне значений для сплава-прототипа и при этом при содержаниях ниобия 0,3-0,5 мас.% не ведет к появлению на границах структурных элементов вторых фаз, нарушающих гомогенность сплава.

При уменьшении содержания хрома < 0,1 мас.% понижается трещиноустойчивость сплава до уровня, меньшего чем у сплава-прототипа.

Увеличение содержания хрома более 0,25 мас.% существенно повышает ТКЛР сплава.

Для обеспечения необходимой трещиноустойчивости в сплав введены редкоземельные элементы (церий, лантан, празеодим, неодим). Границы содержания их определяются следующими факторами: нижний предел - гарантией связывания легкоплавких сульфидов в тугоплавкие соединения с РЗМ, что снижает горячеломкость сплава; верхний предел - предотвращением выделения легкоплавкой эвтектики РЗМ - железо (никель), увеличивающей горячеломкость сплава.

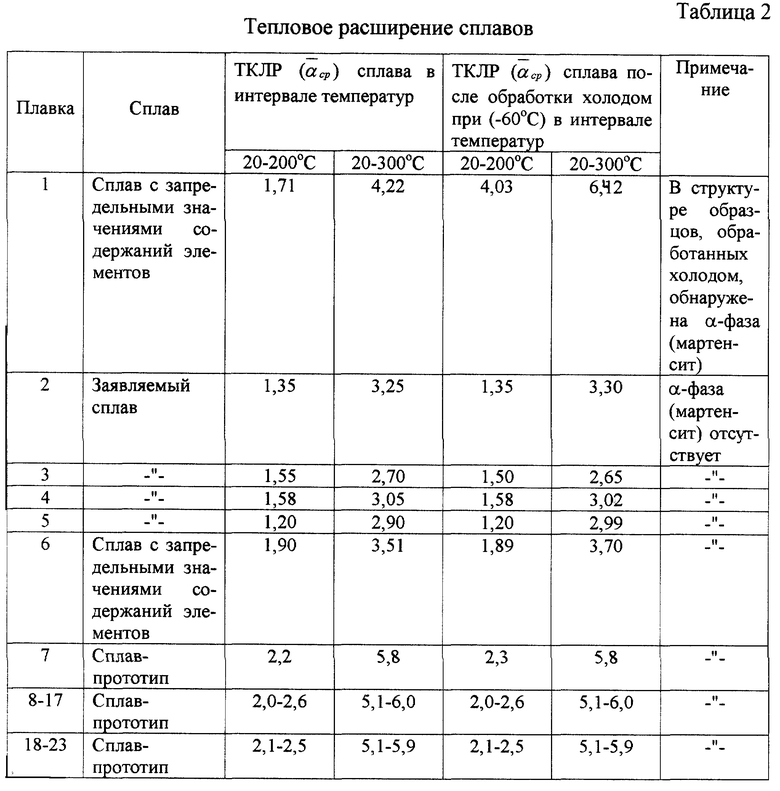

Химический состав сплавов приведен в табл. 1, средний ТКЛР сплавов в табл. 2, трещиноустойчивость деталей и образцов в табл. 3, наличие 2-й фазы на границах структурных элементов в табл. 4.

Плавки проводили в высокочастотных плавильных печах марок ИСТ-0,4, ИСТ-0,16 и емкостью 450, 160 и 40 кг. Футеровка тиглей кислая. Шихтовые материалы (армко-железо и отходы литья) подвергались дробеструйной обработке. Количество отходов известного химического состава в шихте составляло 0-50%.

Раскисление сплава проводили в печи ферромарганцем, силикокальцием или ферромарганцем, ферросилицием и алюминием. Редкоземельные металлы вводились мишметаллами. Отливки изготавливали методами литья по выплавляемым моделям и в сухие песчаные формы. ТКЛР сплавов определяли на кварцевых дилатометрах: среднеквадратичные отклонения результатов измерений не превышали 0,15•10-6К-1. Измерение ТКЛР проводили, за исключением плавки 7, на 3 образцах для каждой плавки. Образцы для проверки наличия второй фазы вырезали из узлов, прилитых к толстой части отливок. Образцы подвергали термообработке (нагрев до (840±10)oС, охлаждение в воде, отпуск 300oС 1 ч). В качестве среды для обеспечения отрицательных температур использовали спирт, охлажденный жидким азотом. Плавки 1-6 являются опытными, плавки 7-23 были проведены для производства серийных деталей.

Результаты, приведенные в табл. 2, свидетельствуют о том, что ТКЛР заявляемого сплава (плавки 2-5) в интервалах температур 20-200oС и 20-300oС находится в пределах 1,2-1,58•10-6К-1 и 2,65-3,30•10-6K-l соответственно, что существенно ниже аналогичного ТКЛР сплава-прототипа (плавки 7-23) - ТКЛР 2,0-2,6•10-6К-1 и 5,1 -6,0•10-6К-1 соответственно. Измерение ТКЛР после обработки холодом (при -60oС) показывает, что уменьшение содержания основных элементов сплава ниже заявляемых пределов (плавка 1) ведет к существенному увеличению ТКЛР: α20-200 составляет 4,03•10-6K-1 и α20-300- 6,42•10-6К-1. Основную роль здесь играет снижение содержания никеля, ниобия и хрома, приведшее к образованию мартенсита. Увеличение содержания элементов выше заявленных значений (плавка 6) увеличивает ТКЛР сплава в интервале температур 20-200oС до значений, близких к имеющимся у прототипа (соответственно l, 90•10-6К-1 и 2,0•10-6К-1), а с учетом среднеквадратичного отклонения результатов дилатометрических измерений (0,15•10-6К-1) данные результаты не отличаются друг от друга. Кроме этого, в толстостенных отливках появляется вторая фаза, что нарушает гомогенность сплава. Таким образом, при увеличении содержания элементов выше заявленных значений не достигается технический результат, заключающийся в снижении ТКЛР, в том числе в интервале температур 20-200oС, и обеспечении гомогенности сплава.

Данные по трещиноустойчивости (горячеломкости), приведенные в табл. 3, показывают, что в сплаве при занижении за пределы заявляемого состава содержания ниобия, хрома, РЗМ (плавка 1: панель, корпус), на всех деталях обнаружены трещины. Трещины имеются и при серийном изготовлении толстостенного корпуса из сплава прототипа (плавки 8-23), причем при уменьшении содержания ниобия ниже 0,5% (плавки 18-23) количество трещин значительно больше, чем при содержании ниобия в интервале 0,5-0,6%. Это свидетельствует о необходимости повышения трещиноустойчивости сплава именно при пониженном содержании ниобия, что обеспечивается за счет введения хрома (плавки 2-5).

Представленные в табл. 4 данные по наличию второй фазы на границах структурных элементов, полученные на оптических микроскопах и рентгеноспектральном анализаторе, свидетельствуют о том, что при изготовлении толстостенных деталей увеличенное содержание ниобия (плавки 7-17), ниобия и РЗМ (плавка 6) приводит к нежелательному для изделий из данных сплавов появлению на границах структурных элементов второй фазы - NbFe2.

Во всех плавках сера и фосфор не более 0,02%, углерод - не более 0,05%, кремний не более 0,15%, марганец не более 0,4%.

Источники информации

1. Прецизионные сплавы. Справочник. Под ред. Б.В.Молотилова.- М.: Металлургия. 1983. С.226-231.

2. Сплав на основе железа. А.С. СССР 501111. Кл. С 22 С 38/08, С 22 С 38/10, 1976.

3. Сплав на основе железа. Патент РФ 1096956. Кл. С 22 С 38/10, 1998.

4. Рабинович С.В., Харчук М.Д., Черменский В.И. О влиянии микроликвации никеля на тепловое расширение литейных инварных железоникелевых сплавов. Известия вузов. Черная металлургия. 10, 1994. С.29-32.

5. Захаров А.И. Физика прецизионных сплавов с особыми тепловыми свойствами. - М.: Металлургия. С.186-188.

6. Диаграммы состояния двойных металлических систем. Справочник. Под ред. Н. П. Лякишева - М.: Машиностроение. 1997. Т.2. С. 515-517; 1999. Т.3. Кн.1. С.523-525.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2243281C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2266972C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2718842C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2751391C1 |

| Литейный сплав на основе железа | 2020 |

|

RU2762954C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2755784C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2813349C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2818196C1 |

| СОЕДИНИТЕЛЬНЫЙ НЕРАЗЪЕМНЫЙ УЗЕЛ | 1998 |

|

RU2145005C1 |

| Инварный сплав на основе железа | 2023 |

|

RU2820430C1 |

Изобретение относится к металлургии, а именно к прецизионным литейным сплавам, обладающим минимальным коэффициентом теплового расширения, и может быть использовано в лазерной технике, прецизионном приборостроении, в оптоэлектронной технике и в других областях, в частности для изготовления деталей, работающих в контакте с материалом на основе кварца. Предложен литейный сплав на основе железа, содержащий компоненты в следующем соотношении, маc. %: никель 31,5 - 33,0; кобальт 6,0 - 8,0; хром 0,1 - 0,25; ниобий 0,3 - 0,5; редкоземельные элементы (церий, лантан, празеодим, неодим) - в сумме 0,05 - 0,25; железо - остальное. Техническим результатом изобретения является снижение коэффициента термического расширения, обеспечение гомогенности сплава, повышение стабильности механических и эксплуатационных характеристик при сохранении уровня трещиностойкости. 4 табл.

Литейный сплав на основе железа, содержащий никель, кобальт, ниобий, редкоземельные элементы и железо, отличающийся тем, что он дополнительно содержит хром при следующем соотношении компонентов, маc. %:

Никель - 31,5-33,0

Кобальт - 6,0 - 8,0

Хром - 0,1-0,25

Ниобий - 0,3 - 0,5

Редкоземельные элементы (церий, лантан, празеодим, неодим) в сумме - 0,05 - 0,25

Железо - Остальное

| SU 1096956 A1, 10.08.1998 | |||

| Сплав на основе железа | 1974 |

|

SU501111A1 |

| Струнный преобразователь силоизмерительного датчика | 1974 |

|

SU502245A1 |

| Устройство для защиты от перенапряжений | 1975 |

|

SU626462A1 |

| Свайный наголовник | 1978 |

|

SU723030A1 |

| US 4724012 А, 09.02.1988 | |||

| US 5304346 А, 19.04.1994. | |||

Авторы

Даты

2002-06-10—Публикация

2000-11-02—Подача