Область техники

Изобретение относится к области металлургии, а именно к литейному производству инварных сплавов с минимальным температурным коэффициентом линейного расширения (ТКЛР). Сферой использования данного изобретения может быть изготовление мелко и крупногабаритной оснастки, которая применяется при производстве изделий из композиционных материалов, в частности из углекомпозитов.

Уровень техники

Из уровня техники известен литейный инварный сплав на основе железа по патенту RU 2755784 C1 содержит, в мас.%: никель (Ni) 32,0 – 34,5, кобальт (Co) 2,0 – 3,5, углерод (С) 0,75 – 1,5, медь (Сu) 0,12 – 0,25, кремний (Si) 0,18 – 0,28, марганец (Mn) 0,01- не более 0,3, по меньшей мере один компонент, выбранный из группы редкоземельных элементов (РЗМ): церий, лантан и иттрий в сумме 0,05 – 0,10, остальное - железо и неизбежные примеси. При этом выполняются следующие условия, мас.%: Cu + Si = 0,3-0,53, Сu / Si = 0,55-1,0, Ni + Co = 35,4-37,0, Ni / Со = 9,2-17,0, (Ni + Co) / С = 24-49. Сплав обладает ТКЛР в интервале температур 20-200° на уровне, не превышающем 2,5×10-6К-1при значительно улучшенных литейных свойствах, а именно: жидкотекучесть сплава находится на уровне 210-230 мм по комплексной кокильной U-образной пробе.

Из уровня техники известен литейный инварный сплав на основе железа следующего состава, масс.%: никель 32,0-34,5; кобальт 2,0-3,5; углерод 0,75-1,5; марганец ≤ 0,40; кремний ≤ 0,50; сера ≤ 0,02; фосфор ≤ 0,02; редкоземельные элементы (церий лантан, празеодим, неодим) 0,05-0,30; железо – остальное. Указанный литейный инварный сплав в промышленном масштабе выпускается по ТУ 4112-006-32115414-07 «Отливки из прецизионного сплава марки 33НКУЛ».

Недостатком данного сплава является повторное использование шихтовых материалов (остатков литниково-питающей системы, слив и т.д.) требует дополнительной дошихтовки фероматериалами с редкоземельными металлами (РЗМ).

Сущность изобретения

Техническая проблема решаемая заявленным изобретением заключается в получении инварного сплава на основе железа с максимально приближенным значением температурного коэффициента линейного расширения (ТКЛР) к углекомпозиту в интервале температур от минус 60°С до 200°С, а также характеристик жидкотекучести, позволяющих получать крупногабаритную оснастку со сложной пространственной геометрией с помощью фасонного литья.

Технический результат заключается в улучшении показателей жидкотекучести инварного сплава на основе железа при сохранении минимального температурного коэффициента линейного расширения от минус 60°С до 200°С.

Технический результат достигается тем, что инварный сплав на основе железа содержит никель, кобальт, углерод, кремний, марганец, кальций и неизбежные примеси при следующем соотношении компонентов, масс. %:

при одновременном выполнении следующих условий, мас.%:

Ni/Co=6÷8;

(Ni+Co)/C=30÷50,

где: Ni - содержание никеля, масс.%; Co - содержание кобальта, масс.%; C - содержание углерода, масс.%.

Осуществление изобретения

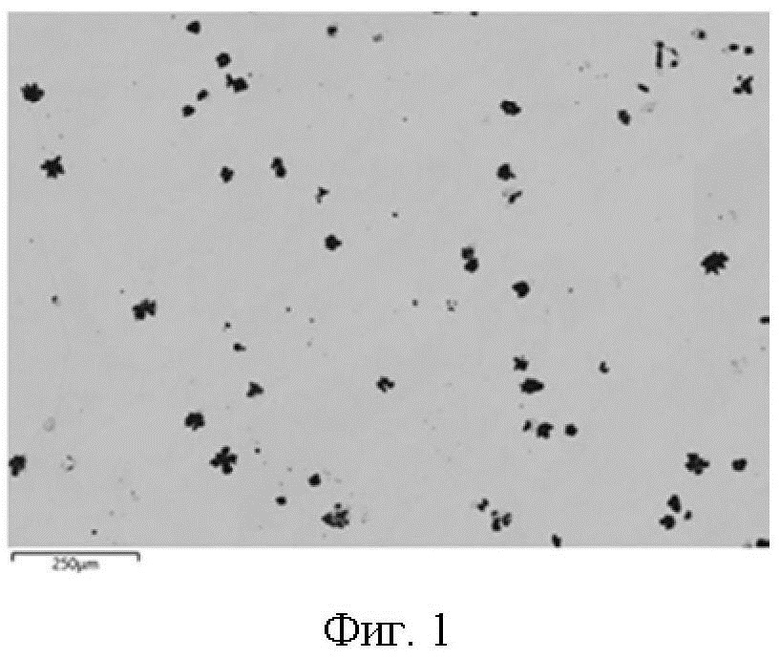

Заявленное изобретение поясняется на графических материалах, где на фиг. 1 показано фото микроструктуры заявляемого сплава, имеющей в своей основе аустенитную матрицу и выделения графита.

Заявляемый литейный инварный сплав имеет улучшенные по сравнению с аналогом показатели жидкотекучести при сохранении минимального температурного коэффициента линейного расширения от минус 60°С до 200°С. Исследование жидкостекучести с помощью комплексной кокильной U-образной пробы в зависимости от содержания углерода показали значения в интервалах: 208-227 мм.

Известно, что углерод отрицательно влияет на величину ТКЛР. Наличие углерода обусловлено необходимостью увеличения жидкотекучести и трещиноустойчивости сплава, с целью изготовления сложных отливок без ограниченний по форме и размерам. Концентрационные пределы определяются следующими условиями: нижний предел (0,75 мас.%) – обеспечение достаточной жидкотекучести для заполнения формы и отсутствия горячих трещин, верхний предел (1,5 мас.%) регламентируется фактором увеличения допустимого значения ТКЛР сплава (2,5×10-6 К-1).

Для снижения окисления расплава и образования неметаллических включений плавка ведется с подачей аргона в пространство печи. Раскисление расплава алюминием обеспечивает снижение содержания кислорода в металле и измельчение зерна в отливках. Наличие кальция в сплаве способствует выделению углерода в виде графита шаровидной формы.

Сплав может быть загрязнен примесями элементов кислорода, серы, фосфора, азота, марганца, водорода, т.е. включать в себя неизбежные вредные, технологические примеси. Для снижения негативного влияния на свойства сплава, количество примесей контролируется в целях достижения их минимального количественного значения.

Наличие кислорода в сплаве снижает литейные свойства, в связи с возможным образованием трещин при кристаллизации, последующем охлаждении или эксплуатации за счет оксидных неметаллических включений. Помимо этого кислород может стать причиной наличия газовой пористости.

Причинами трещин в инварном сплаве могут стать сульфиды, образованные при взаимодействии серы с компонентами расплава, которые в свою очередь являются концентраторами напряжений, снижая механические свойства. Использование чистых шихтовых материалов обеспечивает низкое содержание серы, и исключает ее негативное влияние. Содержание серы в сплаве составляет не более 0,02 мас. %.

При наличии фосфора в сплаве он скапливается по границам зерен, тем самым оказывая значительное влияние на механические свойства сплава. Этим обусловлено максимальное количественное значение фосфора в сплаве – ≤0,02мас.%.

Азот является неизбежной примесью, при повышенном содержании которой происходит образование нитридов внутри дендритов, которые могут перекрывать их каналы при кристаллизации, способствуя появлению микропористости. В связи с этим, содержание азота строго регламентировано и составляет ≤0,01 мас.%

Содержание в сплаве марганца свыше 0,4 мас.% приводит к росту ТКЛР. На основании этого содержание марганца в конечном сплаве контролируется в интервале 0,1-0,3 мас.%.

Вредное воздействие серы, фосфора, оксидов и нитридов связано с тем, что они ликвируют на границы зерен, разупрочняя матрицу и повышая ТКЛР.

При сравнении заявляемого литейного инварного сплава с аналогичным сплавом выявлены отличительные признаки, а именно отсутствие редкоземельных металлов (РЗМ), что позволяет сделать вывод о соответствии заявляемого изобретения условию «новизна».

Литейный инварный сплав НС-33НК5УЛ выплавляли в индукционных печах высокой частоты открытого типа ёмкостью 160 кг, 1 и 2 тонны с использованием нейтральной футеровки.

Перед выплавкой прокат электротехнической стали очищали от следов коррозии и прочих загрязнений в дробемётной камере. Остальные шихтовые материалы (кобальт, никель, графит) использовали высокой степени чистоты.

Для выплавки сплава использовалось:

– Прокат из стали электротехнической марки 10895 (массовое содержание С не более 0,035%, Mn, Si, Cu не более 0,3%, S не более 0,030%, P не более 0,20%);

– Кобальт марки К1Ау (массовое содержание Co не менее 99,90%, C не более 0,01, остальное примеси);

– Никель Н1 (массовое содержание Ni не менее 99,83%, С не более 0,01, остальное примеси);

– Графит измельчённый.

Для раскисления сплава использовались силикокальций СК25 (массовое содержание Ca не менее 25%, С не более 0,5%,остальное кремний, железо и примеси) и алюминиевая катанка А5Е-ПТ (массовое содержание Al не менее 99.5%, остальное примеси).

ТКЛР литейного инварного сплава определяли на дилатометр «Netzsch DIL 402 EXPEDIS Supreme». Измерения проводили на пяти образцах от каждой плавки, изготовленных как из отдельно отлитых проб, так и готовой отливки.

Для определения химического состава сплава с ковша заливали образцы в отдельную форму. Химический состав определяли с помощью настольного оптико-эмиссионного анализатора Q4 Tasman 170, спектрометра эмиссионного МСА II V5, анализатора углерода и серы G4 ICARUS HF.

В таблице 1 представлен химический состав заявляемого сплава по четырем опытным плавкам и сплава аналога.

Таблица 1. Характеристики химического состава сплава типа 33НКУЛ

В таблице 2 представлены температурные коэффициенты линейного расширения и жидкотекучести заявляемого сплава по четырем опытным плавкам и сплава аналога.

Таблица 2. Характеристики температурного коэффициента линейного расширения и жидкотекучести

п/п

Жидкотекучесть заявляемых литейных инварных сплавов аналогична жидкотекучести сплава контрольного примера 33НКУЛ (прототипа) и достаточна для изготовления отливок со сложной пространственной геометрией, практически не ограниченных по массе и размерам методами фасонного и специального литья.

Исследования сплава показали, что структура отливок стабильна и представляет собой совокупность зерен γ - твердого раствора никеля в железе и графитовых включений преимущественно шаровидной формы, без карбидных фаз и мартенсита.

Заявляемый качественный состав и количественное соотношение никеля, кобальта, углерода, кремния, марганца и железа позволяет получение минимальных требуемых значений ТКЛР (0≥2,5×10-6 К-1) в интервале температур от минус 60°С до плюс 200°С и оптимальных показателях жидкотекучести.

Вышеперечисленные литейные свойства и характеристики химического состава свидетельствуют о наличии нового технического результата при достижении минимальных ТКЛР при оптимальных литейных свойствах для получения литых крупногабаритных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный инварный сплав на основе железа | 2020 |

|

RU2755784C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2751391C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2818196C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2718842C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2813349C1 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ЗУБНЫХ ПРОТЕЗОВ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2517057C1 |

| Литейный сплав на основе железа | 2020 |

|

RU2762954C1 |

| СПЛАВ | 1993 |

|

RU2048574C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2280926C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2551328C1 |

Изобретение относится к области металлургии, а именно к литейному производству инварных сплавов на основе железа с минимальным температурным коэффициентом линейного расширения. Сплав на основе железа выполнен с возможностью формирования изделий со структурой без карбидных фаз и мартенсита и содержит никель, кобальт, углерод, кремний, марганец, кальций и неизбежные примеси, включающие кислород, серу, фосфор, азот, водород, при следующем соотношении компонентов, мас.%: никель 32,0-35,0, кобальт 3,6-6,0, углерод 0,75-1,5, кремний 0,1-0,5, марганец 0,1-0,4, кальций 0,001-0,1, железо и неизбежные примеси – остальное. Для состава сплава одновременно выполняются следующие условия: Ni/Co=6-8 и (Ni+Co) /C=30-50, где: Ni - содержание никеля, мас.%, Co - содержание кобальта, мас.%, C - содержание углерода, мас.%. Улучшаются показатели жидкотекучести при сохранении минимального температурного коэффициента линейного расширения в интервале температур от минус 60°С до 200°С. 1 ил., 2 табл.

Инварный сплав на основе железа, выполненный с возможностью формирования изделий со структурой без карбидных фаз и мартенсита и содержащий никель, кобальт, углерод, кремний, марганец, кальций и неизбежные примеси, включающие кислород, серу, фосфор, азот, водород, при следующем соотношении компонентов, мас.%:

при одновременном выполнении следующих условий, мас.%:

Ni/Co=6-8;

(Ni+Co)/C=30-50,

где: Ni - содержание никеля, мас.%, Co - содержание кобальта, мас.%, C - содержание углерода, мас.%.

| JPH 04354848 A, 09.12.1992 | |||

| Литейный инварный сплав на основе железа | 2020 |

|

RU2718842C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2751391C1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2755784C1 |

| JPH 05321940 A, 07.12.1993 | |||

| УСТРОЙСТВО для очистки НОСИТЕЛЯ ЗАПИСИ | 0 |

|

SU343292A1 |

| Снасть для ловли рыбы А.Г.Карбивничего | 1984 |

|

SU1306540A1 |

Авторы

Даты

2024-06-03—Публикация

2023-06-20—Подача